16MnCr5は、浸炭および熱処理後の耐摩耗性表面と強靭な延性コアのバランスに優れた低合金肌焼鋼で、接触疲労や摺動摩耗を受けるギア、シャフト、カムシャフトなどの部品に適した材料です。この鋼種は、正しく処理された場合、焼戻しマルテンサイト表面と弾力性のあるコアを持つ硬質アウターケースが得られるのが一般的で、駆動または負荷のかかる機械部品に長寿命をもたらします。

16MnCrS5とは?

化学組成と各元素の役割

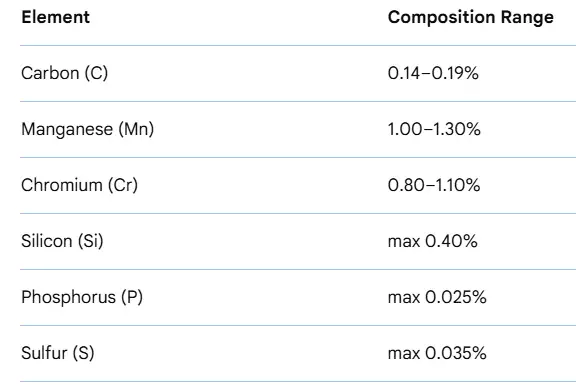

16MnCr5 (EN 1.7131)の公称化学成分範囲を以下に示す。これらの値は、熱処理中の挙動と炭素による表面濃縮後の性能の基礎となる。

表1:代表的な化学組成(重量パーセント)

| エレメント | 典型的な範囲(wt%) | 主な冶金的役割 |

|---|---|---|

| C(炭素) | 0.14 - 0.19 | 浸炭後の焼入れ可能なケースをサポートするベース炭素レベル;低芯炭素は靭性の保持に役立つ。 |

| Si(シリコン) | ≤ 0.40 | 脱酸剤。強度および焼戻し耐性への影響は小さい。 |

| Mn(マンガン) | 1.00 - 1.30 | 焼入れ性と引張強さを向上させ、ケースとコアのマルテンサイト形成を助ける。 |

| P(リン) | ≤ 0.025 | 脆化を防ぎ、靭性を向上させるため、低レベルに制御。 |

| S(硫黄) | ≤ 0.035 | 靭性のために低く抑えられている。制御された自由削り出しのバリエーションは、Sが高くなり、指定が変更される。 |

| Cr(クロム) | 0.80 - 1.10 | 焼入れ性を高め、芯部強度と表面近傍の耐摩耗性に寄与する。 |

合金バランスに関する注意事項:MnとCrの組み合わせにより、この鋼種は浸炭焼入れと中子焼入れに対して予測可能な反応を示す。クロムは焼入れ・焼戻し後に健全で強靭なコアを生成するのに役立ち、マンガンは場合焼入れ性を助ける。母鋼の炭素含有量が低いため、高温処理後に芯が脆くなることはない。

機械的特性:出荷状態と処理後

機械的特性は、断面寸法、納入時の加工状態、特定の熱処理サイクルによって異なる。以下の数値は、製造業者のデータシートから、 焼ならしまたは軟なましの納入品、浸炭、 焼入れ、焼戻しの納入品について、一般的に観測 される限界値を示したものである。

表2:代表的な機械的特性

| コンディション | 引張強さ Rm (MPa) | 降伏強さ Rp0.2 (MPa) | エロンゲーションA (%) | 硬度HB |

|---|---|---|---|---|

| ソフトアニール(+A)、スモールバー | ~550(典型的) | ~420 | ≥21 | 170~230HB(治療内容による) |

| 正規化 | 600-800(セクションによる) | 350-600 | 10-20 | 200-300 HB |

| 浸炭焼入れ(ケース) | ケース硬度58~62HRC(薄型ケース) | コア引張800~1100MPa(設計強度に対する焼戻し後の代表値 | コアの伸びは低下しているが、部品の機能としては許容範囲内 | 仕上げ後のケース硬度をHRCで測定。 |

重要な実務上の注意事項:浸炭部品の機械的特性の検証には、表面硬度プロファイルとコアの靭性チェックの両方を含める必要があります。代表的な中子に対する引張試験、動的用途のためのシャルピー衝撃試験、および硬さ深さプロファイルはすべて、購買仕様における一般的な受け入れ試験である。

熱処理:浸炭、焼入れ、焼戻し、微細構造

目的の概要

浸炭処理により、拡散主導型の炭素濃縮によって表面近傍の化学的性質が変化し、硬質で耐摩耗性のケースと低炭素の延性コアが形成されます。適切な処理後の典型的な最終組織には、ケースに焼戻しマルテンサイト、コアに焼戻しマルテンサイトまたはベイナイトが含まれ、プロセスと断面厚さによって異なります。

典型的なプロセスウィンドウとパラメータ

表3:浸炭16MnCr5の一般的な熱処理パラメータ

| ステージ | 温度 (°C) | 目的/注意事項 |

|---|---|---|

| 事前クリーニングと検査 | 常温~200 | 表面処理:スケールと汚染物質の除去 |

| 浸炭(ガス) | 880-980 | カーボンを効果的に拡散させるための代表的な温度範囲。 |

| イコライゼーション | 20~60分 | 急冷前の断面を通して均一なケース形成を確保する。 |

| クエンチ(オイルまたはポリマー) | 浸炭温度から | ケース内でマルテンサイトを形成するための急冷;焼入れ剤の選択は歪みと残留応力に影響する。 |

| 焼き戻し | 表面硬度が高い場合は150~200、コア特性を最適化する場合は150~560 | 低温焼戻しは応力を緩和し、表面靭性を調整するのに役立つ。延性を改善する必要がある場合は、芯部焼戻しの方が高くなることが多い。 |

工程管理ポイント:

-

オーステナイトの保持や急冷時の割れの原因となる過剰なケースカーボンを防止するため、炉内のカーボンポテンシャルを厳密に制御する必要がある。

-

最終的な焼戻しの選択は、表面靭性と疲労寿命に影響する。適切なケース硬度と耐ケース破壊性を維持するためには、バランスが必要である。浸炭後の熱処理スケジュールは、芯部靭性、保持オーステナイト量、および全体的な組織安定性に影響することが、科学的研究によって示されている。

微細構造の詳細

-

ケース 浸炭が多い場合や焼戻しが不適切な場合は、一般的に 炭化物を含む焼戻しマルテンサイトとなる。望ましい微細組織は、保持率の低いオーステナイトと、脆性破壊に耐えながらケース硬度をもたらす微細な焼戻しマルテンサイトである。

-

コアだ: 炭素含有量が低いほど、延性のあるコアが得られる。焼入れ・焼戻し後のコアの硬度と強度は、焼入れ強度と焼戻し温度に依存する。

歪み、制御方法、残留応力管理

歪み対策は、寸法が重要な部品の生産計画の一部でなければならない。一般的な緩和技術には次のようなものがある:

-

焼き入れ応力を緩和する焼き戻しサイクルの使用

-

ポリマー急冷剤を選択することで、油と比較して重篤度を低減できる

-

保持オーステナイトの還元が必要な場合にのみ、氷点下処理を施す。

-

均一な冷却と最小限の曲げを可能にする治具の設計

製造業者は、熱処理後の形状再現性を保証するために、急冷媒体、攪拌、部品の向き、治具の詳細を文書化しなければならない。

機械加工性、成形、接合

加工性

-

焼きなまし状態では、16MnCr5は通常の工具で容易に加工できる。量産用に供給される棒材には、ベンダーによるM処理(切り屑の制御を改善する微細合金化/加工のバリエーション)によって、被削性が改善される場合がある。

-

浸炭焼入れ後の最終加工は、通常、研削加工、非焼入れコアの超硬チップによる旋削加工、そしてタイトな形状が必要な場合はケースの仕上げ研削加工に限られる。

冷間成形と熱間成形

-

大型部品では、最終熱処理の前に熱間鍛造を行うのが一般的である。推奨される鍛造温度は、過度な結晶粒成長を避けるために冷却を制御しながら、通常1100℃以上で開始される。熱間加工後の焼ならしは、最終加工前の組織微細化を改善する。

溶接性と接合

-

低炭素の16MnCr5の溶接は、適切な金属フィラー と予熱/後熱ルーチンを用いれば可能であるが、 浸炭性鋼は表面濃縮用に設計されており、重 溶接補修用ではないため注意が必要である。適合する、または少し高い合金のフィラーワ イヤーを使用し、水素割れを避けるために予熱 を行ない、靭性を回復するために溶接部を焼き戻 す。浸炭された部品の溶接は、表面ケー スでの利点が損なわれ、局部的な軟化や歪 みをもたらすため、通常は可能な限り避け るべきである。

代表的な用途と設計指針

16MnCr5製の代表的な部品

-

トランスミッション用スパーギアとヘリカルギア

-

転がり疲労を受けるシャフトとピニオン

-

中荷重用カムシャフトとピストンロッド

-

ハードケースとダクタイルコアを必要とするベアリングスリーブ、ギヤブランク、スプラインシャフト。

設計上の考慮点

-

ケースの深さの選択: ケースの深さは、研削による予想される製造ロスを考慮し、用途における接触応力を考慮して選択する必要があります。標準的なケースの深さは、軽荷重用の0.5mmから重荷重用の数mmまでです。

-

コアの強度と延性: コアの硬度目標は、衝撃荷重に対する十分な靭性を確保しなければならない。一般的な調達仕様では、ケース深さ全体の硬度と、中心線付近のコアの最小引張または硬度値の両方が定義されています。

-

表面仕上げ: 浸炭処理後、公差を厳しくするために研削が必要になることが多い。研削パラメータは、ケースの焼戻しや熱損傷の発生を避けなければならない。

-

表面処理: 軟窒化処理、ショットピーニング、コーティングシステムは、浸炭処理だけでは達成できない疲労寿命を向上させることができます。

一般的な故障モードと予防

-

表面ピッティング/圧延接触疲労: 制御された表面硬度と圧縮残留応力が役立つ。ショットピーニングと制御されたケース硬度プロファイルがリスクを低減する。

-

ケースのクラッキング 炭素過剰、急冷、焼戻し不足が原因。炉の炭素ポテンシャル、急冷度、適切な焼戻しを管理することで回避できる。

-

コアの脆性破壊: 正しい母材化学、正常化された微細構造、注意深く選択された焼戻しサイクルによって防ぐことができる。

規格、呼称、国際同等物

一次標準

-

16MnCr5は、EN 10084(歴史的)やDIN EN ISO 683-seriesのようなケース硬化鋼のための欧州材料規格の対象です。ベンダーのデータシートとストリップ製品情報は、技術的な納入条件について、一般的にDIN EN ISO 683-3またはISO 683ファミリーを参照しています。

一般的な等価物と相互参照

表4:一般的な国際同等品

| EN指定 | スチールナンバーID | SAE / AISI | その他の参考文献 |

|---|---|---|---|

| 16MnCr5 | 1.7131 | SAE 5115(一般的に引用されている) | 17MnCr5(クローズ)、20MnCr5系(バリアント) |

業者によって化学的性質や加工方法が若干異なるだけで、硬化性、機械加工性、特定加工への適合性が変わる可能性があることに留意してください。注文書には、正確な規格、納入条件、追加処理を必ず明記してください。

品質管理、検査方法、受入基準

重要部品の推奨受入試験:

-

化学分析: 分光学的検査で合金範囲を確認する。

-

硬度プロファイル: ケースの深さとコアの硬さを検証するための表面およびステップコアリング硬さ試験。微小硬度トラバースは、表面からコアまでのプロファイリングによく使用されます。

-

微細構造検査: マルテンサイト組織または焼戻し組織を確認し、望ましくない炭化物や保持されたオーステナイトを特定するために、ケース、移行部、コアの金属組織検査を行う。

-

機械的試験: 代表的なクーポンの引張試験、動的荷重用途のコア衝撃試験(シャルピーVノッチ)、および必要に応じて疲労試験。

-

非破壊検査: 磁粉探傷検査で表面破砕欠陥を、超音波探傷検査で大断面の表面下欠陥を検査する。

文書化には、炉の炭素ポテンシャル記録、焼入れ媒体と温度、調質記録、処理前後の公差を示す寸法管理報告書などが含まれる。

スペシャリストのための調達とサプライチェーンに関するアドバイス

-

常に指定する グレード指定+要求規格+納入条件.例えば例えば、"16MnCr5、EN 1.7131、正規化、棒材、EN規格に準拠した化学処理、オプションでM処理"。

-

熱処理された部品が完成部品として供給される場合は、製造者の熱処理プロトコルを要求する。発注書に詳細な受入試験を含めること。

-

大量生産または安全性が重視されるプログラムでは、炉の管理方法、急冷浴のコンディショニング、バッチのトレーサビリティを見直すためのサプライヤー監査を検討する。

-

他のサプライヤーとの互換性が重 要な場合は、契約書に合意された同等性表を含め、ケー ス深さ、保持オーステナイト%、コアの引張強さな どの重要な属性の証明書を要求する。

要約表

表5:一目でわかるクイックリファレンス

| トピック | キーポイント |

|---|---|

| ベース化学 | 低炭素、クロムマンガン合金、浸炭に対応。 |

| 主な用途 | ギア、シャフト、スプライン、ハードケースと強靭なコアを必要とする部品。 |

| 代表的なケース硬度 | 薄い場合は58~62HRCまで、加工によって異なる。 |

| コア・ストレングス・ターゲット | 多くの設計で焼戻し後800~1100MPa。 |

| 規格 | ケース硬化鋼のEN / DIN / ISOファミリー; EN 10084参照。 |

よくあるご質問

-

16MnCr5とはどういう意味ですか?

16は公称炭素クラス、MnCrはマンガン・クロム合金を示す。接尾辞5はDIN規格に由来する古い慣例で、欧州規格の正式番号はEN 1.7131です。 -

16MnCr5は浸炭ではなく高周波焼入れできますか?

一部の形状では高周波焼入れによる表面硬化が可能ですが、複雑な歯車の場合、浸炭による真のケースの深さはより深く、より均一です。高周波焼入れは、局所的な表面硬化作業に適しています。 -

ギアのケースの深さはどのように指定すればよいですか?

ケースの深さの選択は、ギアモジュール、負荷スペクトル、および期待される寿命に依存します。典型的な値は、ライトデューティギアの0.6mmからヘビーデューティトランスミッションギアの3mm以上の範囲です。エンジニアリング設計基準または接触疲労計算が正確な選択の指針となるはずです。 -

浸炭後のコア靭性はどのように測定するのですか?

コアの靭性は、コアから採取した試験片を用いた シャルピーVノッチ試験、または代表的なコア材 料の引張試験によって評価されることが多い。 -

16MnCr5は溶接部品に適していますか?

適切な予熱と溶接後熱処理を行なえば溶接は可能だが、 溶接部は元の浸炭表面特性を保持しない。重要な部品に は、最終的な場合焼入れ後の溶接は避ける。 -

歪みを抑えるにはどのようなクエンチ・メディウムが推奨されますか?

高分子急冷剤または撹拌を伴う注意深く制御されたオイル急冷が一般的な選択である。ポリマー焼入れは、多くの生産現場で十分な焼入れ性を維持しながら歪みを減らすことができます。 -

ケースに保持されたオーステナイトを確認する方法は?

X線回折法または磁気飽和法は、保持オーステナイトを定量化する。微小硬度トラバースだけでは、保持オーステナイト量を確実に明らかにすることはできない。 -

16MnCr5には被削性の高い材種はありますか?

一部の製鋼所では、切り屑の制御を助けるために、M 処理を施した鋼種や硫黄含有率を変更した鋼種を供給しており、多くの場合、鋼種に S (16MnCrS5)またはベンダー固有の商品名で表示される。 -

浸炭前にどのような表面仕上げが推奨されますか?

清浄でスケールのない表面が必要です。研削またはショットブラスト後に脱脂を行うことで、均一な浸炭が可能になる。表面粗さは、バッチ内の部品間で一定でなければならない。 -

発注書ではどの規格を参照すべきか?

関連するEN/DIN/ISO規格(例えばEN 10084またはDIN EN ISO 683シリーズ)、正確な等級(16MnCr5 / 1.7131)、要求される納入状態、化学と熱処理両方の受け入れ試験を挙げてください。

実践例とケースノート

-

産業用減速機用ギヤボックスピニオン: 浸炭ケースの深さ 1.0~1.5mm、表面硬度 60HRC以下、中子硬度 300HB以下、ベンダーが提供する硬度深さプロフ ァイル、および使用温度におけるシャルピーVノッチ中子エネルギー≥規定値 を指定する。サプライヤーは完全な熱処理記録を提供すること。

-

スプライン付きシャフト: スプラインの疲労寿命については、コアの引張 りまたは降伏の最小値を指定し、最終形状が公差 を満たすように浸炭前に研削代を要求する。ケース深さを深くせず、浅く非常に硬い表面が必要な場合のみ、窒化処理を検討する。

推奨される受入試験マトリックス

-

熱ごとの化学分析レポート

-

硬度プロファイル:表面硬度(HRC)とステップコア硬度(HB)

-

ケース、トランジション、コア(エッチング)の微細構造写真

-

動的用途のコア材に対するシャルピーVノッチ

-

熱処理前と熱処理後の寸法チェック。

-

NDT:表面クラックは磁粉探傷、地下の重大な欠陥は超音波探傷

仕様書作成者のための最終ガイダンス

16MnCr5部品の仕様書を作成する場合は、以下を含めること:

-

正確な等級と規格参照 (16MnCr5 / EN 1.7131、EN/DIN/ISO 文書番号参照)

-

納入状態(軟化焼鈍、焼ならし、または最終浸炭焼戻し)

-

必要なケースの深さと硬度プロファイルと測定方法(微小硬度ステップ試験または指定硬度までのケースの深さ)

-

核となる機械的目標と靭性要件

-

溶接代および溶接後の熱処理(修理が許可されている場合

-

トレーサビリティ要件、受入試験、不適合処分