12L14は、高スループットの旋盤加工やスクリューマシン加工用に設計された有鉛、再硫化低炭素快削鋼で、強度や溶接性をある程度犠牲にしながらも、優れた切削速度と仕上げ面粗さを実現する。

1.12L14とは何か、なぜそれが重要なのか

12L14は、高速自動加工用に開発された低炭素快削鋼の一群に属する。メーカーが意図的に少量の硫黄、リン、鉛を制御しながら添加することで、短く割れた切り屑に剪断され、高速スピンドルで一貫した仕上げが可能な鋼を製造しています。この微細合金化により、大量旋削、スクリューマシン、自動CNCワークホールディングの生産性が向上する。

一般的な商品名や識別名には、AISI 12L14、UNS G12144、およびLedloyや類似の快削ラベルのような名称の工場からの指定が含まれる。代表的な供給形態には、熱間圧延棒、冷間圧延/冷間仕上棒、旋削/心なし研削棒がある。

2.開発の歴史と実際的根拠

鉛入り快削鋼は、高速自動旋盤で製造される部品の需要増に対応するため、20世紀に登場した。鉛の含有を制御することで、内部に固体潤滑アイランドが形成され、短い切り屑を促進し、工具摩耗を低減する。硫黄とリンは、切り屑の破砕性をさらに向上させ、 工場の見積もりで使用される被削性数値を改善する。これらの合金は、ファスナー、ピン、ブッシング、継手、ねじ部品など、加工時間がコストを支配する小さな旋削部品の標準在庫となった。

3.化学組成(代表的な範囲)

以下の表は、生産者が使用する典型的な化学的範囲をまとめたものである。数値は業界の代表的なものであり、保証された証明書ではないため、最終的な購入注文では、厳しい制限が問題となる場合には、製造所の試験報告書を要求する必要がある。

| エレメント | 典型的な範囲(wt%) | 役割/コメント |

|---|---|---|

| カーボン(C) | ≤ 0.15 | 低炭素のため、切断や曲げ加工に適している。 |

| マンガン (Mn) | 0.85 - 1.15 | 強度および硬化性改良剤 |

| ケイ素 (Si) | ~0.15 - 0.40 | 脱酸素剤、強度への影響は軽微 |

| 硫黄 (S) | 0.24 - 0.35 | 切屑の破損と加工性を改善 |

| リン (P) | 0.04 - 0.10 | 少量で加工の安定性を高める |

| 鉛 | 0.15 - 0.35 | 一次フリーマシニングエレメント;マイクロポケットを形成する |

| 鉄(Fe) | バランス | ベースメタル |

| 微量元素 | <合計0.5 | Cu、Ni、Crが少量含まれることがある。 |

これらの典型的な化学物質を報告している情報源には、主要な金属供給業者や材料データベースが含まれる。

4.機械的および物理的特性(代表的なもの)

12L14は様々な状態で供給されるため、機械的数値は圧延材、仕上げ材、熱間圧延材か冷間圧延材かによって異なります。下の表は、一般的に引用されている典型的な範囲を集めたものです。

| プロパティ | 標準的な範囲(特に断りのない限り冷間仕上げ) | 備考 |

|---|---|---|

| 密度 | 0.284 lb/in³ (7.87 g/cm³) | 標準鋼材密度 |

| 引張強さ(UTS) | 70 - 90 ksi (≈ 480 - 620 MPa)が一般的。 | 仕上げと冷間加工により異なる。OnlineMetalsでは~78.3ksi。 |

| 降伏強さ(0.2%オフセット) | 40 - 65 ksi (≈ 275 - 450 MPa) 代表値 | 多くの中炭素鋼より低い |

| 伸び(2インチ) | 10 - 25% | 冷間引抜による伸びの低減 |

| 硬度(HRC / HRB) | ロックウェルB 80-100近似;HRB 84参照 | コールドワークにもよるが、一般的には60~90HRBと言われている。 |

| 弾性係数 | ~29,000 ksi (200 GPa) | 典型的な炭素鋼 |

| 熱伝導率 | 代表的な鋼種 | 差別化要因ではない |

重要なポイント12L14は適度な強度を持ちながら、加工性を優先しています。負荷のかかる用途で、強度よりも部品の形状や公差が重要な場合に使用します。

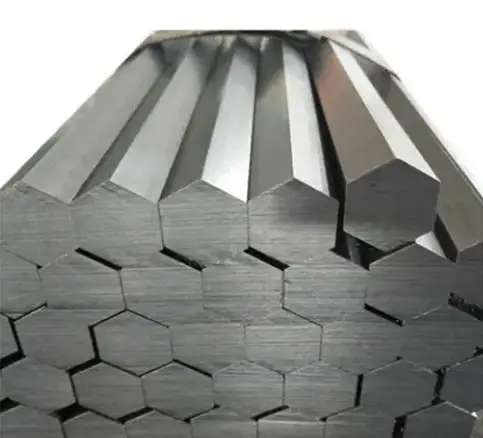

フリー切削鋼12L14冷間引抜六角棒鋼

5.被削性:ショップが知っておくべきこと

12L14は、鉛と硫黄が短い切り屑を生成し、エッジの蓄積を減少させるため、被削性チャートで非常に高いランクに位置しています。標準軟鋼と比較した場合、160-170%付近の被削性を示すことが多い。この評価は、スピンドル速度の高速化、工具寿命の延長、部品あたりの加工コストの低減につながります。

代表的な切断データ(推奨開始時期)

| オペレーション | 切削速度(SFM) | フィード | 備考 |

|---|---|---|---|

| 旋盤加工 - 仕上げ | 2000 - 2800 SFM (≡ 635 - 855 m/min) | 0.001~0.006IP/rev(ファイン仕上げ用 | 快削化学による高範囲。最適な寿命には超硬チップを使用する。 |

| 旋盤加工 - 荒加工 | 1500 - 2000 sfm | 0.006 - 0.020 IP/rev | 保守的な荒加工でツールショックを低減 |

| ミーリング | 1200 - 1740 SFM (≒ 395 - 530 m/min) | 0.003 - 0.015 IP/歯 | 剛性の高い固定具を使用し、振動を避ける |

| 掘削 | 840 - 1130 SFM (≒ 255 - 345 m/分) | おすすめペック | クーラントを使用する。 |

| ねじ切り/スクリュー・マシン | 軽切削での高速スピンドル | シャープなツーリングとドエル低減を使用する | 快削鋼はこのような作業で輝く |

実践的なショップのヒント

-

ポジティブ形状の超硬チップは、仕上がりと工具寿命のベストバランスを生み出します。

-

スルーツールクーラントまたはフラッドクーリングは、エッジの蓄積を減らし、切りくずを除去します。

-

切りくずは短く粒状であるため、自動切りくずコンベヤーは切りくずをうまく処理する。

-

センタレス研削や仕上げ旋削では、冷間引抜き12L14が非常に安定した仕上げ面を実現します。

6.成形、曲げ、接合

12L14は、低炭素で延性があるため、曲げや成形が容易で、軽いスタンピング、曲げ、リベット、機械加工後のローレット加工が必要な部品に適している。しかし、鉛と硫黄の含有は溶接の挙動に影響する。

溶接に関する注意事項

-

鉛は、有益な方法で融合領域に合金化する ことはなく、偏析して気化する傾向があるた め、対処しなければヒュームの危険性が生じ、 溶接金属を弱くする。そのため、鉛入り快削鋼の溶接は、重要な 溶接構造物には推奨されない傾向がある。

-

接合 が必要な場合は、機械的締結、適合する充填材を使 用したろう付け、または非鉛基合金を使用した溶接サ ブアッセンブリーを検討する。溶接を避けられない場合は、溶接の予備試 験と冶金学的検査が必要である。

7.熱処理応答と硬化限界

12L14は低炭素鋼であるため、従来の焼入れ・焼戻し処理による硬化には強く反応しない。焼ならしや焼なましは結晶粒を微細化し、残留応力を緩和しますが、炭素量が限られているため、達成可能な最大硬度は低から中程度の範囲にとどまります。

実践編

-

ノーマライジングは、特定の供給条件における加工性の一貫性を向上させる。

-

より硬い表面 が必要な場合は、浸炭による場合焼入れが可能である。 カバーガス、パック組成、拡散制御は、鉛揮 発性の問題を回避する必要があるため、有鉛鋼の 経験豊富な熱処理業者に依頼すること。

-

コア強度や耐摩耗性を必要とする部品には、12L14の熱処理に頼るのではなく、より高い炭素合金を選択するか、犠牲メッキ層を設計する。

8.表面仕上げ、コーティング、メッキ

12L14は、低炭素鋼に使用される研磨、めっき、亜鉛めっき、不動態化処理などの標準的な仕上げ加工を受け入れる。めっき前洗浄は、機械加工油と表面残留物を除去しなければならない。

電気めっきの注意事項

-

機械加工では、パラメータを調整すると滑らかな表面が得られるため、光沢仕上げが一般的である。

-

マトリックス中の鉛がめっきの密着性を阻害することはほとんどないが、具体的な前処理に関する推奨事項については、めっき業者と試験報告書を共有すべきである。

-

単純な亜鉛メッキ以上の耐食性については、メッキ廃棄物に関する環境規制を遵守しながら、ニッケルまたはクロメート系を検討する。

9.腐食性能と環境用途

12L14は低炭素普通鋼に典型的な腐食挙動を示す。屋内の保護された環境では、コーティングやメッキを施しても十分な性能を発揮する。屋外や海洋環境では、保護コーティングを施すか、耐食性合金を選択する。

10.代表的な用途と産業分野

次の表は、12L14 を使用する一般的な部品と業界のリストです。

| 部品の種類 | 12L14を選んだ理由 |

|---|---|

| ファスナーおよび小型ねじ部品 | 高スループット加工、良好なねじ仕上げ |

| ピン、ブッシング、スリーブ | 厳しい公差、旋削後の良好な表面仕上げ |

| 継手、コネクター、バルブ部品 | 自動旋盤での迅速な生産 |

| 家電ハードウェア | 高い加工率による経済的な部品コスト |

| 自動車用非構造部品 | 高負荷を必要としない精密旋削 |

| 旋盤加工プロトタイプと低剛性シャフト | 試作部品や小型シャフトに最適 |

ケースノート:機械工は、サイクルタイムが単価を支配し、引張荷重が中程度にとどまる場合、12L14を好むことが多い。

11.同等規格、標準規格、相互参照規格

業界の参考文献で報告されている一般的な等価物や識別子には、以下のようなものがある:

-

UNS G12144

-

AISI 12L14

-

一部のEN/JIS同等材種は、有鉛快削材種と近似 している(製造所の相互参照表を参照のこと)。

図面上で材料を指定する場合は、UNSまたはAISIの指定に加え、必要な供給条件(冷間引抜き、熱間圧延)、必要な機械的限界値またはミル試験証明書を含めること。

12.健康、安全、規制に関する考慮事項

12L14は鉛と高濃度の硫黄を含んでいるため、高温での加工やヒューム、ダスト、ミストを発生させる加工には注意が必要である。キーポイント

-

クーラントを使用した加工では、短くて重い切り屑が発生する。一般的な粒子状物質の発生は、いくつかの合金に比べれば少ないが、研削加工、乾式加工、または金属を気化させる高温加工では、空気中の鉛化合物が発生する可能性がある。

-

溶接や熱切断により、酸化鉛やその他の有害物質を含むヒュームが発生することがあります。

-

標準的な管理方法には、局所排気、発生源でのヒューム捕集、換気が不十分な場合の適切な呼吸器、頻繁な手洗い、金属粉塵の乾式掃引を避ける家事などが含まれる。OSHAや州保健局などの機関は、鉛の暴露限界値と管理方法を公表している。

ショップのための実践的コンプライアンス・ステップ

-

工場のSDS/MSDSを入手し、プロセス安全文書に含める。

-

空気中の粉塵を最小限に抑えるため、湿式切断または浸水クーラントを使用してください。

-

切断ラインや溶接ステーションの近くに局所排気フードを設置する。

-

鉛の危険性について従業員を教育し、現地の法律で義務付けられている場合には血液検査を実施する。

13.品質管理、試験、受入基準

調達と入荷のための推奨検査項目:

-

工場からの化学分析証明書(C、Mn、S、P、Pb)。

-

部品の機能が引張強さ、降伏、伸びの値に依存する場合は、その機械的試験報告書。

-

冷間引抜きまたは旋盤加工後の直径公差と表面仕上げ(Ra)の寸法検査。

-

回転アセンブリに使用されるシャフトストックの真直度、同心度、真円度検査。

-

亀裂や表面の不連続性が問題となる重要部品の非破壊検査(マグ粒子または染料浸透探傷剤)。

MWalloys社は、製造所試験報告書を指定し、報告書がPO仕様に合致する場合のみ材料を受け入れることを推奨する。大量に生産する場合は、定期的に破壊試験を実施し、供給の安定性を確認する。

14.調達とコストMWalloysのポジショニング

MWalloysは12L14を工場直接価格とOEM注文のためのボリュームディスカウントで供給します。一般的な調達アドバイス

-

直径の公差を厳しくし、仕上げを改善するために、冷間仕上げの棒鋼を購入する。

-

部品が安全上重要な場合は、認定試験報告書を要求する。

-

長期契約の場合は、原材料指数や数量ブレークに連動したロックプライスを交渉する。

原材料の単価が最も低いものを優先して調達する場合は、最終的な部品当たりの加工時間を確認する。

15.実用選考チェックリスト(クイックエンジニアリングツール)

-

その部品は、高荷重下で高い強度を必要としますか?もしそうなら、高炭素鋼や合金鋼を検討してください。

-

その部品は溶接されるのか?もしそうなら、溶接の完全性が重要なら、鉛入りの在庫は避けること。

-

サイクルタイムはコストドライバーとして支配的か?もしそうなら、12L14は有力な候補だ。

-

表面仕上げと同芯度は重要か?冷間引抜の12L14はうまくいく。

-

完成部品中の鉛に対する規制上の配慮はあるか?最終用途の規制とメッキの選択を確認する。

16.図面呼び出しのためのサンプル仕様スニペット

材質AISI 12L14(UNS G12144)、冷間引抜、直径 X mm、仕上げ公差 ±Y mm。供給:化学分析、ヒートナンバートレーサビリティを記載したミル証明書が必要。表面仕上げ:旋削後、Ra ≤ 1.6 μm。数量:N個。備考:事前認定なしに母材を溶接することは禁止されている。

17.比較スナップショット:12L14と類似の低炭素グレードの比較

| グレード | 12L14との主な違い | 典型的な使用例 |

|---|---|---|

| 1215 | 同様の低炭素快削鋼種で、1215の方が仕上げが滑らかで、強度特性も若干異なる。 | わずかに高い強度や仕上げが必要な場合の代替品。 |

| 1018 | 硫黄/鉛含有量が低く、機械加工性が低い。 | 溶接や高い靭性が必要な場合に選択 |

| 12L15 | 降伏強度を高める可能性のあるわずかに異なる化学的性質 | 強度を少し上げる必要がある場合に使用する。 |

18.加工性と部品寿命のための設計のヒント

-

仕上げパスの寿命を延ばすため、公差の範囲内でツールノーズ半径を大きくする。

-

やむを得ない場合は、より強力なエッジ・サポートのあるインサートを使用する。

-

自動セルでの排出を助けるために、旋盤加工されたフィーチャーの最小抜き勾配を指定します。

-

ねじ部品の場合、リード材の圧縮挙動を補正するため、ねじ転造の前に外径をわずかにアンダーサイジングすることを検討する。

19.サプライチェーンとリードタイム

12L14は一般的な快削棒鋼であるため、多くの工場では冷間引抜材で標準サイズを在庫しています。特注径や少量生産の場合は、標準棒を注文し、サイズに合わせて加工することを計画してください。MWalloys社は、OEM顧客のリードタイムを短縮できる工場在庫プログラムを維持しています。

20.最終勧告

12L14は、高速加工、サイクルタイムの短縮、優れた仕上げが製造の主な目的である場合に使用する。一次荷重に耐えるもの、高温に耐えるもの、資格のない溶接構造部品は避ける。加工には、工場証明書を要求し、有鉛材料の安全規則に従ってください。

よくある質問

-

12L14に含まれる鉛の割合は?

一般的な範囲は0.15~0.35重量%の鉛である。この少量でチップの破損を劇的に改善するのに十分である。 -

12L14は溶接できるか?

溶接は可能だが、鉛や硫黄がヒュームの危険 を引き起こし、溶接部を弱める可能性があるた め、重要な溶接構造物には推奨されない。溶接手順を事前に確認し、溶接が避けられない場合は、確実にヒューム抽出を行う。 -

12L14の旋削加工に使用すべき加工速度は?

仕上げ旋削は、超硬工具の場合、一般的に2,000~2,800 SFMの範囲で行われる。仕上げと工具の磨耗を観察しながら、速度を上げていく。 -

12L14は1215より強いのか?

多くの供給条件では、1215の方がわずかに高い強度を示す傾向がある。製造証明書に記載されている具体的な機械的数値に基づいて等級を選択してください。 -

鉛はメッキや仕上げに影響しますか?

一般的にメッキの密着性は良いが、メッキ業者に鉛の含有量を伝えておけば、前処理工程や廃水処理を調整することができる。光沢仕上げは、適切な工程管理で達成可能である。 -

12L14はネジ部品に適していますか?

切り屑が短く、表面仕上げが良いので、寸法が管理されていれば、ねじ転造を含む旋削加工やねじ切り加工に適している。 -

熱処理によって12L14はどのように変化するのか?

低炭素のため、焼入れは従来の焼き入れと焼き戻しでは限界がある。焼ならしや焼なましは、結晶粒の微細化や残留応力の低減のために行われ、芯部硬度を大幅に高めるために行われるものではない。 -

ショップはどのような安全上の注意を払うべきか?

局所排気装置、個人保護具を使用し、浮遊粉塵を発生させないようにする。鉛の暴露防止については、MSDS および OSHA ガイダンスを参照すること。 -

MWalloysはどのような公差と仕上げを提供できますか?

MWalloys社は、業界標準の公差を持つ冷間仕上げ棒鋼を供給し、センターレス研削、ターン仕上げ、またはお客様の図面要件に合わせた特注径を手配することができます。 -

12L14はリサイクルできますか?

鉄スクラップの流れは低炭素快削鋼を受け入れる。リサイクル工程では、地域の環境規則に従って、表面コーティングやメッキの残留物を処理しなければならない。

厳選された権威ある情報源と参考文献

この技術概要の作成に使用した主な参考資料には、金属サプライヤーのデータシート、加工データリソース、材料データベース、労働安全ガイダンスなどがあります:OnlineMetalsの製品データ、AZoMの材料レビュー、マシニング・ドクターの加工速度チャート、快削鋼のサプライヤー・ページ、OSHAとNIOSHの権威ある安全に関する出版物。