Inconel ist eine Familie von Superlegierungen auf Nickel-Chrom-Basis, deren Kern aus einem hohen Nickelgehalt in Kombination mit Chrom und Verstärkungselementen (Molybdän, Niob/Kolumbium, Eisen und geringen Zusätzen von Titan, Aluminium usw.) besteht. Sie werden so formuliert und wärmebehandelt, dass sie eine außergewöhnliche Festigkeit, Oxidationsbeständigkeit und Korrosionsbeständigkeit bei hohen Temperaturen für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Energieerzeugung, der Chemie und der Schifffahrt bieten.

1. Was "Inconel" bedeutet und warum es diese Familie gibt

"Inconel" ist ein Handelsname (eingetragen von Special Metals und in der Vergangenheit von der International Nickel Company), der zur Bezeichnung einer Reihe von Superlegierungen auf Nickelbasis verwendet wird, die so entwickelt wurden, dass sie in extremen Umgebungen ihre mechanische Festigkeit bewahren und gegen Oxidation und Korrosion beständig sind. Diese Legierungen wurden entwickelt, weil reines Nickel und frühe nichtrostende Stähle bei längerer Einwirkung hoher Temperaturen entweder erweicht oder schnell oxidiert werden, insbesondere wenn mechanische Belastung und korrosive Medien zusammentreffen. Die Inconel-Familie umfasst mehrere Zusammensetzungen, die auf unterschiedliche Kombinationen von Hochtemperaturfestigkeit, Verarbeitbarkeit, Schweißbarkeit und Korrosionsbeständigkeit abgestimmt sind.

2. Kernchemie: Welche Elemente bestimmen Inconel-Legierungen?

Auf der einfachsten Ebene ist eine Inconel-Legierung definiert durch:

-

Nickel (Ni)Ni ist das Matrixelement und in der Regel der größte Einzelbestandteil (oft 50-70 Gew.-%). Ni bildet eine austenitische Matrix (kubisch flächenzentriert), die Duktilität, Zähigkeit und eine stabile Basis für andere Elemente bietet.

-

Chrom (Cr)Es bildet eine schützende Chromoxidschicht (Cr₂O₃) bei erhöhten Temperaturen und bietet eine grundlegende Oxidationsbeständigkeit.

-

Verfestigungsmittel und KorrosionsschutzmittelMolybdän (Mo), Niob/Columbium (Nb/Cb), Tantal (Ta), Titan (Ti), Aluminium (Al) und manchmal Kobalt (Co). Diese Elemente bewirken eine Mischkristallverfestigung, Ausscheidungshärtung oder verbessern die Beständigkeit gegen Lochfraß und Spaltkorrosion.

-

Eisen (Fe) und kleinere Elemente: Fe ist häufig als Gleichgewichtskomponente in bestimmten Legierungen vorhanden; kleine Zusätze von Mangan (Mn), Silizium (Si), Kohlenstoff (C), Phosphor (P) und Schwefel (S) werden für die Leistung streng kontrolliert.

Durch unterschiedliche Kombinationen und kontrollierte Verunreinigungsgrade entstehen die einzelnen, genormten Legierungen, die unter UNS- oder ASTM-Bezeichnungen bekannt sind.

3. Zwei kanonische Güten: INCONEL® 625 und INCONEL® 718 - Zusammensetzungen und Aufgaben

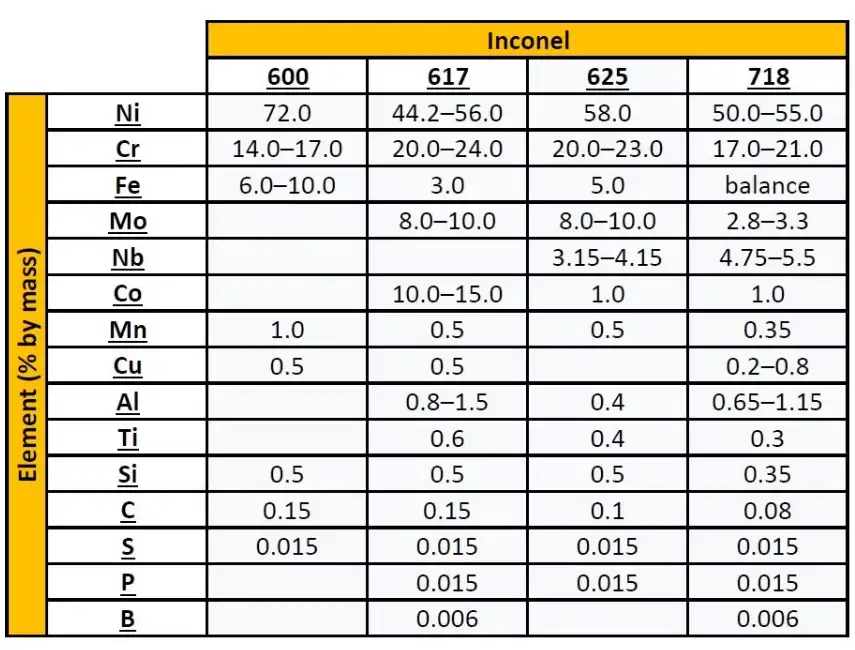

Um die Chemie zu verdeutlichen, werden im Folgenden zwei der am häufigsten genannten Inconel-Sorten und ihre typischen Zusammensetzungsbereiche genannt.

Tabelle 1 - Typische chemische Zusammensetzung (wt%) für INCONEL® 625 und INCONEL® 718

| Element | Legierung 625 (typische Bereiche) | Legierung 718 (typische Bereiche) |

|---|---|---|

| Nickel (Ni) | ~58 wt% (Gleichgewicht) | ~50-55 wt% (Gleichgewicht) |

| Chrom (Cr) | 20.0-23.0 | 17-21 |

| Molybdän (Mo) | 8.0-10.0 | ~2.8-3.3 |

| Niob + Tantal (Nb+Ta) | 3.15-4.15 | ~4,75-5,5 (Nb primär) |

| Eisen (Fe) | ≤5.0 | ~17-20 |

| Titan (Ti) | ≤0.40 | ~0.4-1.0 |

| Aluminium (Al) | ≤0.40 | ~0.2-0.6 |

| Kohlenstoff (C) | ≤0.10 | ≤0,04 (variiert) |

| Mangan (Mn) | ≤0.50 | ≤0.35 |

| Silizium (Si) | ≤0.50 | ≤0.35 |

| Phosphor (P) / Schwefel (S) | sehr gering (0,015 max typisch) | sehr niedrig |

Quellen: Herstellerdatenblätter und Materialdatenzusammenstellungen für Alloy 625 und Alloy 718.

Anmerkungen: Legierung 625 ist eine mischkristallverfestigte Nickel-Chrom-Molybdän-Legierung mit hohem Nb-Gehalt zur Stabilisierung der Festigkeit ohne Ausscheidungsalterung; Legierung 718 ist eine ausscheidungshärtbare Nickel-Chrom-Eisen-Legierung, bei der Nb und Ti/Al bei der Auslagerungsbehandlung verfestigende Ausscheidungen bilden.

4. Wie Legierungselemente das Verhalten verändern - Element für Element Rollen

Um zu verstehen, woraus Inconel "gemacht" ist, muss man sich ansehen, warum jedes Hauptelement vorhanden ist.

-

Nickel (Ni): Die Matrix. Die FCC-Kristallstruktur von Nickel bleibt auch bei hohen Temperaturen stabil, wodurch die Duktilität und Zähigkeit erhalten bleibt, wo Legierungen auf Eisenbasis spröde werden könnten. Ein hoher Ni-Gehalt verbessert auch die Beständigkeit gegen bestimmte reduzierende Umgebungen.

-

Chrom (Cr): Bildet bei erhöhten Temperaturen ein passives Cr₂O₃-Oxid, das eine schnelle Oxidation und Verzunderung verhindert. Chrom erhöht auch die Korrosionsbeständigkeit in vielen wässrigen Umgebungen.

-

Molybdän (Mo): Verbessert die Beständigkeit gegen Lochfraß und Spaltkorrosion und trägt zur Mischkristallverfestigung bei. Mo erhöht die Hochtemperatur-Kriechfestigkeit in vielen Nickellegierungen.

-

Niob/Kolumbium (Nb/Cb) und Tantal (Ta): In der Legierung 625 verbindet sich Nb mit Mo, um die Matrix zu versteifen (Mischkristalleffekt). In der Legierung 718 und ähnlichen Werkstoffen bildet Nb diskrete niobreiche Ausscheidungen (z. B. gamma″-, gamma′-Phasen je nach Legierung), die eine erhebliche Aushärtung ermöglichen.

-

Titan (Ti) und Aluminium (Al): Zusammen mit Nb sind sie an der Ausscheidung kohärenter intermetallischer Phasen (gamma′ Ni₃(Al,Ti) und gamma″ Ni₃Nb in bestimmten Legierungen) beteiligt, die durch die Behinderung der Versetzungsbewegung für Hochtemperaturfestigkeit sorgen.

-

Eisen (Fe): In der Regel als Verdünnungsmittel oder als Ausgleich in bestimmten Legierungen vorhanden (z. B. enthält 718 viel Fe). Fe senkt die Kosten im Vergleich zu reinem Ni und verändert die mechanischen und thermischen Eigenschaften.

-

Kohlenstoff (C): Niedrig gehalten, um die Bildung von Karbidnetzwerken zu vermeiden, die zu Versprödung führen können; kontrollierter C-Wert kann unter bestimmten Einsatzbedingungen zur Bildung vorteilhafter Karbide (MC, M₆C) beitragen.

Diese Kombination von Elementen ist so gestaltet, dass die Matrix plus Ausscheidungen oder Mischkristalle die gewünschte Kombination von Zähigkeit bei Raumtemperatur, Hochtemperaturfestigkeit und Korrosions-/Oxidationsbeständigkeit ergeben. Unterschiedliche Elementanteile führen zu verschiedenen Legierungen, die auf bestimmte Umgebungen zugeschnitten sind.

SPEZIFIKATIONEN

5. Typische Mikrostrukturen und Verfestigungsmechanismen

Die mechanische Festigkeit von Inconel-Legierungen wird durch einige grundlegende metallurgische Mechanismen erreicht:

-

Stärkung der festen Lösung: Legierungselemente wie Mo und Nb lösen sich in der Ni-Matrix und verzerren das Gitter, wodurch sich die Streckgrenze sogar im geglühten Zustand erhöht (auffällig bei Legierung 625).

-

Aushärtung durch Niederschlag (Alterung): Sorgfältig kontrollierte Wärmebehandlungen fördern die Bildung von feinen, kohärenten intermetallischen Ausscheidungen (gamma′ Ni₃(Al,Ti) und gamma″ Ni₃Nb in 718), die Versetzungen festhalten. Dies ist der Hauptmechanismus für die Festigkeit von Alloy 718.

-

Karbid- und intermetallische Dispersionen: In einigen Zusammensetzungen und unter bestimmten Bedingungen sorgen MC-Karbide (NbC, TiC) und komplexe Karbide für Kriechstabilität. Die Kontrolle von C und der Verarbeitung verhindert schädliche kontinuierliche Karbidnetzwerke.

-

Arbeitshärtung und Kornkontrolle: Durch Kaltverformung, gefolgt von Lösungsglühen oder kontrollierter Alterung, werden Korngröße und Versetzungsdichte für spezifische mechanische Reaktionen angepasst.

Da diese Mechanismen unterschiedlich auf Temperatur und Zeit reagieren, sind die Wärmebehandlungspläne (Lösungsglühen, Alterungsstufen und -zeiten) kritische Designvariablen.

6. Hinweise zur Wärmebehandlung, Herstellung und Schweißbarkeit

-

Legierung 625: Wird in der Regel im geglühten Zustand oder im kaltverformten Zustand gemäß den Normen geliefert. Er erhält einen Großteil seiner Festigkeit aus dem Mischkristall und dem Zusatz von Nb; er ist relativ gut schweißbar und erfordert keine komplexen Aushärtungspläne. Das macht 625 zu einem bevorzugten Werkstoff, wenn sowohl Korrosionsbeständigkeit als auch Verarbeitbarkeit/Schweißbarkeit erforderlich sind.

-

Legierung 718: Gewöhnlich lösungsgeglüht und dann einem zweistufigen Auslagerungszyklus unterzogen, um Gamma″/Gamma′-Phasen auszuscheiden (übliche Praxis: Lösung bei 980-1150°C je nach Spezifikation, dann Auslagerung bei ~720-760°C und ~620-650°C für bestimmte Haltezeiten). 718 ist empfindlicher gegenüber der Wärmebehandlungsgeschichte, weist aber unter den aushärtbaren Ni-Superlegierungen eine ausgezeichnete Schweißbarkeit auf - Schweißnähte können nach dem Schweißen ausgehärtet werden, um die Festigkeit wiederherzustellen, da die Ausscheidungskinetik relativ träge ist.

-

Hinweise zur Herstellung: Warmumformung, Kaltumformung, maschinelle Bearbeitung und additive Fertigung sind akzeptierte Verfahren für Inconel-Legierungen, aber Werkzeugverschleiß und Kaltverfestigung bedeuten, dass die Bearbeitung konservative Parameter erfordert. Beim Schweißen werden im Allgemeinen passende Schweißzusatzwerkstoffe und kontrollierte Zwischenlagentemperaturen verwendet, um Heißrisse oder unerwünschte Ausscheidungen zu vermeiden.

-

Stressabbau und Kriechen: Inconel-Legierungen werden aufgrund ihrer hervorragenden Kriechbruch- und Spannungsrelaxationseigenschaften bei Betriebstemperaturen ausgewählt, die herkömmliche Stähle schnell zersetzen würden.

7. Mechanische und physikalische Eigenschaften

Nachstehend finden Sie repräsentative, aber nicht erschöpfende Momentaufnahmen von Eigenschaften, die Ingenieure bei der Auswahl häufig zu Rate ziehen. Die exakten Werte hängen vom Zustand, der Produktform und der Wärmebehandlung ab.

Tabelle 2 - Repräsentative mechanische Eigenschaften (typische Bereiche)

| Eigentum | INCONEL® 625 (typisch geglüht) | INCONEL® 718 (typisch gealtert) |

|---|---|---|

| Dichte (g/cm³) | ~8.44 | ~8.19-8.25 |

| Zugfestigkeit (UTS) | ~700-900 MPa (variiert je nach Produkt) | ~1100-1400 MPa (gealtert) |

| Streckgrenze (0,2% proof) | ~250-520 MPa | ~800-1200 MPa (gealtert) |

| Dehnung (in 50 mm) | 30-60% | 10-30% (je nach Alter) |

| Kriechtemperaturfähigkeit | bis zu ~650-980°C je nach Belastung | ausgezeichnet bis zu ~650-700°C unter Last |

| Schmelzbereich | ~1290-1365°C | ~1260-1336°C |

Zusammenfassung der Quelle: Zusammenstellung von Herstellerdatenblättern und Materialdatenblättern.

Tabelle 3 - Gemeinsame genormte Spezifikationen (Beispiele)

| Legierung | Typische Spezifikationen / Normen |

|---|---|

| INCONEL® 625 | ASTM B446 (Stäbe/Stangen), AMS 5599/5666 (Stäbe/Bleche für die Luft- und Raumfahrt), ASTM B443 (Draht) |

| INCONEL® 718 | AMS 5663/AMS 5596 (Draht/Band), ASTM B637/B670 in einigen Formen, EN/ISO-Äquivalente |

In den Normen werden chemische Grenzwerte, zulässige Verunreinigungen, mechanische Prüfungen, Wärmebehandlung und Abnahmekriterien festgelegt. Konformität ist wichtig für druckhaltige Teile und Teile für die Luft- und Raumfahrt.

8. Mechanismen und Grenzen der Korrosions- und Oxidationsbeständigkeit

Inconel-Legierungen sind durch eine Kombination aus passiver Oxidbildung und Legierungschemie korrosionsbeständig:

-

Hochtemperaturoxidation: Chrom bildet eine langsame, anhaftende Chromoxidschicht (Cr₂O₃), die das Eindringen von Sauerstoff begrenzt. Die Nickelbasis verringert die schnelle Verflüchtigung von Oxiden bei hohen Temperaturen. Aus diesem Grund bleiben viele Inconel-Sorten auch bei Temperaturen schützend, bei denen Eisenbasislegierungen stark zundern.

-

Wässrige Korrosion (Lochfraß und Spaltkorrosion): Mo und Nb verbessern die Beständigkeit gegen lokale Angriffe in chloridhaltigen oder sauren Umgebungen; 625 wird insbesondere für den Einsatz in Meerwasser und Säuren gewählt, da es eine höhere Lochfraßbeständigkeit aufweist.

-

Spannungsrisskorrosion: Nickelhaltige Legierungen weisen eine bessere Beständigkeit gegen viele SCC-Arten auf als austenitische nichtrostende Stähle; dennoch müssen Umgebung, Temperatur und Spannungszustand berücksichtigt werden.

Vorsicht bei der Gestaltung: Obwohl Inconel extrem korrosionsbeständig ist, ist es nicht gegen alle chemischen Einflüsse immun. Heiße konzentrierte Schwefel- oder Salzsäure, bestimmte Salzschmelzen oder Bedingungen, die einen selektiven Angriff begünstigen, können eine besondere Bewertung und möglicherweise alternative Legierungen oder Beschichtungen erfordern. Bei der Materialauswahl müssen Chemie, Temperatur, mechanische Belastung und Expositionszeit berücksichtigt werden.

9. Häufige Anwendungen und warum Inconel gewählt wird

Aufgrund seiner charakteristischen Eigenschaftskombination wird Inconel in mehreren kritischen Branchen eingesetzt:

-

Luft- und Raumfahrt: Turbinenscheiben, Verdichterschaufeln, Dichtungen und Raketentriebwerkskomponenten, bei denen Kriech- und Hochtemperaturfestigkeit erforderlich sind. Die Legierung 718 wird häufig für Komponenten von Flugzeugtriebwerken verwendet.

-

Stromerzeugung / Gasturbinen: Bauteile der heißen Zone, Abdeckungen und Brennkammerteile.

-

Chemische und petrochemische Verarbeitung: Wärmetauscher, Rohrleitungen, Ventile und Flansche für den Umgang mit korrosiven Medien bei hohen Temperaturen - Alloy 625 ist für diese Aufgaben sehr beliebt.

-

Marine / U-Boot: Propulsoren und Seewasser-Hardware, da 625 resistent gegen Chloridumgebungen ist.

-

Nuklear: Steuerstäbe, Reaktoreinbauten und Komponenten, bei denen Strahlung, hohe Temperaturen und korrosive Kühlmittel zusammentreffen.

-

Additive Fertigung und fortschrittliche Fertigung: Inconel-Pulver (insbesondere 718 und 625) werden häufig in der Metall-AM für Hochleistungsteile eingesetzt.

Ausschlaggebend für die Wahl sind die mechanische Leistung bei hohen Temperaturen, die Stabilität unter oxidierenden Bedingungen und eine lange Ermüdungs-/Kriechlebensdauer unter Last.

10. Überlegungen zu Konstruktion, Inspektion und Fügen für Ingenieure

-

Übereinstimmung mit der Spezifikation: Verwenden Sie ASTM/AMS/UNS-Nummern, um die richtige Sorte und den richtigen Zustand sicherzustellen. Gehen Sie nicht von "Inconel" aus, ohne eine spezifische UNS/ASTM-Referenz anzugeben.

-

Schweißen und Auswahl der Schweißzusätze: Verwenden Sie die für die jeweilige Inconel-Sorte spezifizierten Zusatzwerkstoffe; bei dicken Profilen und komplexen Schweißnähten können Vorwärm- und kontrollierte Zwischenlagenverfahren erforderlich sein.

-

Zerstörungsfreie Prüfung: Da viele Inconel-Bauteile sicherheitskritisch sind, sind Röntgenaufnahmen, Ultraschallprüfungen, PMI (positive Materialidentifikation) und Härteprüfungen gängige QS-Verfahren nach der Herstellung und Wärmebehandlung.

-

Oberflächenbehandlung und Beschichtungen: In einigen Fällen verbessern Oberflächenbehandlungen das Emissionsvermögen, die Verschleißfestigkeit oder die spezifische Korrosionsbeständigkeit; da Inconel jedoch bereits schützende Oxide entwickelt, sind die Beschichtungen selektiv und richten sich nach den Anforderungen der Anwendung.

-

Kosten und Bearbeitbarkeit: Inconel-Legierungen sind teurer als Stähle und Edelstähle; die Bearbeitungsgeschwindigkeiten sind langsamer und der Werkzeugverschleiß höher - rechnen Sie mit höheren Herstellungskosten.

11. Nachhaltigkeit, Wiederverwertbarkeit und Punkte der Lieferkette

-

Wiederverwertbarkeit: Nickelbasislegierungen sind recycelbar; Schrottströme aus der spanabhebenden Bearbeitung, aus Drehteilen und aus ausgedienten Bauteilen können wiederaufbereitet werden. Zurückgewonnenes Nickel hat einen wirtschaftlichen Wert und trägt zur Kreislaufwirtschaft bei.

-

Lieferkette: Die Versorgung mit Nickel und Speziallegierungen kann Schwankungen auf dem Rohstoffmarkt und geopolitischen Engpässen unterliegen; Käufer von Legierungen sollten Lieferverträge für kritische Programme abschließen.

-

Ökologischer Fußabdruck: Ein hoher Legierungsgehalt bedeutet einen höheren Energie- und Ressourceneinsatz pro Kilogramm als bei niedrig legierten Stählen; eine Lebenszyklusanalyse sollte die Materialauswahl leiten, wenn Nachhaltigkeit eine Priorität ist.

12. Praktische Checkliste für Ingenieure, die sich für Inconel entscheiden

-

Definieren Sie die Betriebstemperatur und die maximale Spannung (einschließlich Überlegungen zum Kriechen).

-

Identifizieren Sie die ätzenden Stoffe, den pH-Wert und das Vorhandensein von Chloriden oder Sulfiden.

-

Bestätigen Sie die bei Betriebstemperatur erforderlichen mechanischen Eigenschaften (Streckgrenze, UTS, Kriechfestigkeit).

-

Prüfen Sie die Schweißbarkeit und ob eine Wärmebehandlung nach dem Schweißen möglich ist.

-

Prüfen Sie die einschlägigen Normen (UNS-Nummer, ASTM/AMS-Spezifikation) und die erforderlichen Zertifizierungen.

-

Schätzen Sie die Herstellungs- und Lebenszykluskosten (einschließlich der Wartungsintervalle).

-

Planen Sie Inspektions- (PMI, NDT) und Rückverfolgbarkeitsmethoden.

Wenn die Anwendung besonderen Wert auf Verarbeitbarkeit und Seewasserbeständigkeit legt, wählen Sie Alloy 625; wenn hohe Zug- und Kriechfestigkeiten mit Aushärtung erforderlich sind, wählen Sie Alloy 718 oder einen ähnlichen ausscheidungsgehärteten Werkstoff.

13. Häufig gestellte Fragen (FAQ)

F1: Ist Inconel dasselbe wie rostfreier Stahl?

A1: Nein. Beide sind korrosionsbeständig, aber Inconel basiert auf Nickel und ist für eine höhere Temperaturfestigkeit und Oxidationsbeständigkeit ausgelegt als die meisten nichtrostenden Stähle. Rostfreie Stähle basieren auf Eisen und können für viele Anwendungen bei Raumtemperatur wirtschaftlicher sein.

F2: Welche Inconel-Legierung ist am besten für Meerwasser geeignet?

A2: Die Legierung 625 wird aufgrund ihrer hohen Beständigkeit gegen Lochfraß, Spaltkorrosion und Spannungsrisskorrosion in Chloridlösungen häufig in Meerwasser und Meeresumgebungen eingesetzt. Eine ordnungsgemäße Qualifizierung und Überlegungen zum kathodischen Schutz bleiben wichtig.

F3: Kann Inconel leicht geschweißt werden?

A3: Viele Inconel-Sorten sind im Vergleich zu anderen Superlegierungen gut schweißbar. Die Legierung 625 lässt sich leicht schweißen; die Legierung 718 lässt sich für eine aushärtbare Ni-Legierung gut schweißen, erfordert jedoch geeignete Verfahren und kann nach dem Schweißen gealtert werden, um die vollen Eigenschaften wiederzuerlangen.

F4: Was ist der Kostenunterschied zwischen Inconel und Titan oder Edelstahl?

A4: Aufgrund des hohen Nickel- und Legierungsgehalts und der schwierigen Verarbeitung ist Inconel pro Kilogramm normalerweise teurer als nichtrostende Stähle und viele Titanlegierungen. Die Gesamtkosten über den Lebenszyklus müssen jedoch berücksichtigt werden, da Inconel den Wartungsaufwand und die Ausfallzeiten bei rauen Einsatzbedingungen verringern kann.

F5: Sind Inconel-Legierungen magnetisch?

A5: Die meisten Inconel-Legierungen sind austenitisch und daher im Allgemeinen im geglühten Zustand nicht magnetisch; Kaltverformung kann zu einer gewissen magnetischen Reaktion führen. Bei kritischen magnetischen Anforderungen ist der Werkstoffzustand mit dem Lieferanten abzustimmen.

F6: Bei welchen Temperaturen kann Inconel eingesetzt werden?

A6: Typische Einsatzbereiche variieren: 625 kann bis zu etwa 980°C im Oxidationseinsatz verwendet werden, obwohl bei niedrigeren Temperaturen Kriechgrenzen gelten; 718 wird üblicherweise bis zu ~650-700°C unter Last eingesetzt. Die genauen Einsatzgrenzen müssen anhand der Kriechbruchdaten des Herstellers und der Konstruktionsbedingungen überprüft werden.

F7: Ist Inconel immun gegen jegliche Korrosion?

A7: Nein. Obwohl sie in vielen korrosiven Umgebungen sehr widerstandsfähig sind, können bestimmte geschmolzene Salze, stark reduzierende Säuren bei hohen Temperaturen oder stark oxidierende, halogenhaltige Gase bestimmte Legierungen angreifen, weshalb eine Bewertung für die vorgesehene Umgebung zwingend erforderlich ist.

F8: Wie spezifiziere ich Inconel für die Beschaffung?

A8: Geben Sie die UNS-Nummer (z. B. UNS N06625 für Alloy 625, UNS N07718 für Alloy 718), die ASTM/AMS-Spezifikation, den gewünschten Zustand (geglüht, gealtert) und alle Prüfungen/Zertifizierungen (Materialprüfberichte, PMI, NDT) an.

F9: Kann Inconel in 3D gedruckt werden?

A9: Ja. Legierungspulver für 625 und 718 werden üblicherweise beim Laser-Pulverbettschmelzen und bei Verfahren mit gerichteter Energieabscheidung verwendet. Um die angestrebten Eigenschaften zu erreichen, ist eine Nachbearbeitung (Spannungsabbau, Lösungsglühen, Alterung) erforderlich.

Q10: Welche Bedenken gibt es hinsichtlich des Umgangs mit der Umwelt/Gesundheit?

A10: Massives Inconel ist sicher zu handhaben; bei der Bearbeitung entstehen feine Späne, die gesammelt und recycelt werden sollten. Pulver für AM erfordert eine kontrollierte Handhabung, um Gefahren durch Einatmen/explosiven Staub zu vermeiden. Es gelten die üblichen industriellen Hygienevorschriften.

14. Abschließende Zusammenfassung

"Inconel" ist kein einzelnes Material, sondern eine Familie von Superlegierungen auf Nickelbasis, die mit kontrollierten Zusätzen von Chrom, Molybdän, Niob/Tantal, Titan und anderen Elementen hergestellt werden, so dass die endgültige Mikrostruktur eine hohe Temperaturfestigkeit und Korrosions-/Oxidationsbeständigkeit aufweist. Die Auswahl zwischen den einzelnen Inconel-Güten ist ein Kompromiss zwischen Verarbeitbarkeit, Kosten, Temperaturfestigkeit und Korrosionsbeständigkeit - eine Entscheidung, die durch präzise chemische Zusammensetzungen (UNS/ASTM) und abgestimmte Wärmebehandlungen geleitet wird. Geben Sie bei kritischen Anwendungen immer die UNS-Nummern und die geltenden Normen an, fordern Sie die Datenblätter der Hersteller an und lassen Sie sich vor der Beschaffung die Materialprüfzeugnisse bestätigen.