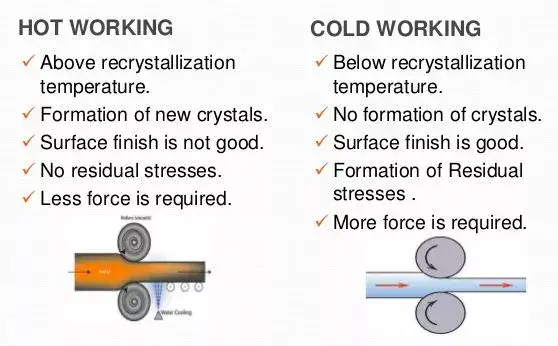

Unter Kaltumformung versteht man die kontrollierte plastische Verformung von Metall bei Temperaturen unterhalb des Rekristallisationsbereichs. Dieser Prozess erhöht die Festigkeit und Härte durch Kaltverfestigung, während die Duktilität verringert und das Gefüge sowie die Eigenspannung verändert werden. Bei richtiger Anwendung ermöglicht die Kaltumformung eine genaue Maßkontrolle, eine hervorragende Oberflächengüte und eine verbesserte mechanische Leistung der fertigen Teile. Eine wirksame Anwendung erfordert die Auswahl geeigneter Verfahren, Werkzeuge, Schmierung und, falls erforderlich, eine Wärmebehandlung nach der Verformung, um die Umformbarkeit wiederherzustellen oder Spannungen abzubauen.

Was ist Kaltarbeit und kurze Geschichte

Kaltumformung, manchmal auch Kaltverformung oder Kaltverfestigung genannt, bezeichnet die Formgebung von Metallen bei Temperaturen unterhalb der Rekristallisationstemperatur des Materials. Die Technik hat ihre Wurzeln in der frühen Metallverarbeitung, wo Handwerker Metalle durch Hämmern formten, und entwickelte sich zu modernen industriellen Verfahren wie Kaltwalzen, Ziehen, Stanzen und Kaltschmieden. Die industrielle Übernahme beschleunigte sich mit der Verbesserung von Werkzeugen, Pressen und Schmierung, die die Produktion von präzisen Komponenten in großen Mengen ermöglichten.

Die moderne Metallurgie erklärt, warum Kaltverformung Metalle stärkt und warum Kompromisse bei Duktilität und Eigenspannung entstehen. In der Fachliteratur der metallurgischen Gesellschaften finden sich erprobte Zusammenhänge zwischen dem Grad der Verformung und der Veränderung der Eigenschaften.

Grundlegende Mechanismen: Was passiert im Inneren des Metalls?

Versetzungen und Kaltverfestigung

Die plastische Verformung von kristallinen Metallen erfolgt durch Versetzungsbewegungen auf kristallographischen Gleitsystemen. Wenn ein Metall bei niedriger Temperatur verformt wird, nimmt die Versetzungsdichte zu. Die erhöhte Dichte führt dazu, dass die Versetzungen miteinander interagieren und sich gegenseitig behindern, wodurch die für das weitere plastische Fließen erforderliche Spannung steigt. Dieses Phänomen führt zu einer höheren Streckgrenze und einer größeren Härte. Die im verformten Gitter gespeicherte Energie senkt auch die für die Rekristallisation erforderliche Temperatur, wenn eine nachfolgende Wärmebehandlung durchgeführt wird.

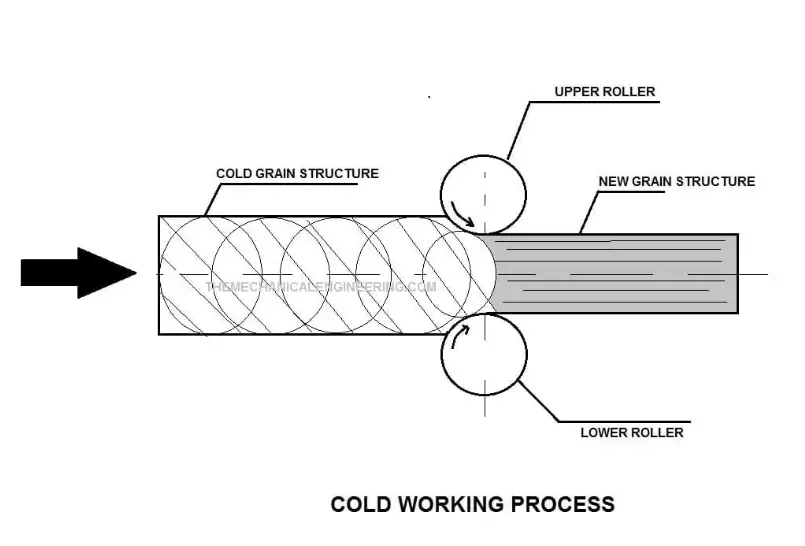

Textur, Anisotropie und Kornverzerrung

Die Kaltverformung neigt dazu, die Körner zu dehnen und eine kristallografische Textur zu erzeugen, die mit der Verformungsrichtung ausgerichtet ist. Dies führt zu einer anisotropen mechanischen Reaktion: Ein Teil kann anders nachgeben, wenn es in Walz- oder Ziehrichtung belastet wird als bei einer Belastung quer dazu. Die Kontrolle der Textur ist entscheidend für Teile, die unter mehrachsigen Belastungen funktionieren müssen.

Eigenspannungen und ihr Einfluss

Das plastische Fließen ist selten gleichmäßig über die Dicke, was nach der Entlastung zu Eigenspannungsfeldern führt. Zugeigenspannungen in der Nähe einer Oberfläche können die Ermüdungslebensdauer erheblich verringern und die Anfälligkeit für bestimmte Korrosionsrissmechanismen erhöhen. Druckeigenspannungen an der Oberfläche können die Ermüdungsbeständigkeit verbessern. Ingenieure müssen Eigenspannungen messen und verwalten, indem sie die Prozessgestaltung, die Wärmebehandlung zum Spannungsabbau oder Oberflächenbehandlungen einsetzen.

Gängige Kaltverformungsprozesse und deren Einsatzmöglichkeiten

Nachfolgend finden Sie eine praktische Auflistung weit verbreiteter Kaltumformungsmethoden, jeweils mit typischen Anwendungen.

Tabelle 1: Kaltverformungsverfahren, Hauptmechanismen und gängige Anwendungen

| Prozess | Wichtigste Mechaniker | Typische Materialien | Typische Anwendungen |

|---|---|---|---|

| Kaltwalzen | Durchlauf des Materials zwischen Walzen zur Dickenreduzierung | Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer | Blech- und Bandproduktion, Präzisionslehren |

| Kaltziehen | Ziehen von Stangen, Drähten oder Rohren durch ein Werkzeug | Stahldraht, Kupfer, Aluminium | Draht, Stange, Präzisionswellen, nahtlose Rohre |

| Stanzen und Ausschneiden | Scheren und Formen von Blechen mit Matrizen | Stahl mit niedrigem bis mittlerem Kohlenstoffgehalt, Edelstahl | Automobilverkleidungen, Halterungen, Gehäuse |

| Biegen (Abkantpressen, Walzprofilieren) | Plastisches Biegen um einen Radius | Stahl, Aluminium | Konstruktionskanäle, Profile, Rahmen |

| Prägen und Feinschneiden | Hochdruckumformung für Oberflächendetails | Weiche Stähle, Kupferlegierungen | Münzen, hochpräzise Teile |

| Kaltschmieden | Hochbelastete Umformung in kalten Werkzeugen | Kohlenstoffstähle und legierte Stähle, nichtrostende Stähle | Verbindungselemente, Zahnräder, großvolumige Automobilteile |

| Walzprofilieren | Kontinuierliches Biegen mit einer Reihe von Walzen | Kohlenstoffstahl -> verzinktes Blech | Lange Längen von Profilen, Dacheindeckungen, Rahmenbau |

Die Quellen deuten auf eine breite industrielle Nutzung dieser Techniken sowie auf eine umfangreiche Literatur zur Optimierung der Prozessparameter hin.

Wie Kaltverformung die Eigenschaften und das Gefüge verändert

Entwicklung der mechanischen Eigenschaften

Zu den allgemeinen Trends nach der Kaltverformung gehören:

-

Streckgrenze und Zugfestigkeit steigen aufgrund der Versetzungsakkumulation

-

Die Härte steigt mit zunehmender plastischer Dehnung

-

Duktilität und Dehnung nehmen mit fortgesetzter Kaltverfestigung ab

-

Die Zähigkeit nimmt häufig ab, insbesondere in Bereichen mit hoher Beanspruchung.

Die quantitative Veränderung hängt von der chemischen Zusammensetzung der Legierung, dem Ausgangszustand und dem Prozentsatz der Kaltverformung ab. Bei vielen gebräuchlichen Metallen erhöht ein geringer Prozentsatz an Kaltverformung (z. B. 5-20 % Flächenverringerung) die Festigkeit merklich, während eine akzeptable Duktilität für die Umformung oder Endbearbeitung erhalten bleibt. Größere Reduzierungen führen zu proportional größeren Festigkeitssteigerungen, können aber Zwischenglühungen erforderlich machen.

Elektrische und thermische Eigenschaften

Die elektrische Leitfähigkeit sinkt in der Regel nach der Kaltverformung, da die erhöhte Versetzungsdichte die Leitungselektronen zerstreut. Auch die Wärmeleitfähigkeit kann beeinträchtigt werden und nimmt bei starker Verformung oft ab. Bei Anwendungen, die von der Leitfähigkeit abhängen, müssen die Konstrukteure alle Schritte der Kaltverformung einkalkulieren.

Korrosion und Bruchverhalten

Kaltverformung verändert bei einigen Legierungen das elektrochemische Verhalten. Bei Eisenlegierungen unter sauren Bedingungen erhöht die Kaltverformung das Risiko der Spannungsrisskorrosion oder der sulfidischen Spannungsrissbildung. Die Daten stützen die Grenzwerte für die prozentuale Kaltverformung von Bauteilen, die für saure Umgebungen bestimmt sind, wobei die konservative Praxis eine Wärmebehandlung nach erheblicher Kaltverformung empfiehlt.

Messung, Metriken und praktische Grenzen

Prozentuale Kaltarbeit und Belastungsmetriken

Die prozentuale Kaltverformung wird häufig anhand von Metriken zur Dicken- oder Flächenreduzierung von Blechen und Drähten angegeben. Echte Dehnung und technische Dehnung bieten präzise Beschreibungen für die Konstruktion und numerische Simulation. Typische Notation:

-

Prozentuale Kaltarbeit nach Dicke = 100 × (t0 - tf) / t0

-

Beim Ziehen und Walzen kann die kumulative wahre Dehnung zur Prozesssteuerung und zur Vorhersage der Rekristallisation verwendet werden.

Grenzformänderungskurven und Vorhersage von Brüchen

Grenzformänderungsdiagramme helfen bei der Bestimmung der maximalen lokalen Dehnungen, denen ein Blech ohne Einschnürung oder Rissbildung standhalten kann. Kaltumformungsprozesse müssen innerhalb der Sicherheitszonen bleiben, die durch Tests für die jeweilige Legierung und den jeweiligen Zustand definiert sind.

Praktische Prozessobergrenzen

Die Kaltumformung wird durch die Kaltverformbarkeit des Werkstoffs und die Maschinenkapazität begrenzt. Nichtrostende Stähle und hochfeste Legierungen lassen oft eine geringere Kaltverformung zu, bevor sie reißen. Bei hochfesten Stählen wird durch Zwischenglühungen bei kontrollierten Temperaturen die Duktilität für weitere Umformschritte wiederhergestellt.

Werkzeugbau, Schmierung und Prozesskontrolle

Werkzeugmaterial und Oberflächengüte

Werkzeugstähle und Hartmetall sind für Matrizen und Stempel üblich. Die Oberflächengüte der Werkzeuge steuert die Reibung und die endgültige Oberflächenqualität. Polieren und Beschichtungen wie PVD oder Nitrieren verlängern die Lebensdauer der Werkzeuge.

Strategie für die Schmierung

Geeignete Schmiermittel reduzieren die Reibungserwärmung und schützen die Oberflächengüte. Die Auswahl hängt von der Prozesstemperatur, dem Anpressdruck und der Teilegeometrie ab. Für das Kaltschmieden hoher Stückzahlen können halbfeste Schmiermittel mit Graphit oder Phosphaten verwendet werden, gefolgt von Reinigungs- und Beschichtungsschritten.

Prozessüberwachung

Zu den wichtigsten zu überwachenden Variablen gehören Kraft-Weg-Profile, Stromverbrauch, Teileabmessungen und Oberflächenintegrität. Inline-Messungen und SPC (statistische Prozesskontrolle) sorgen für Konsistenz. Finite-Elemente-Modelle sagen häufig die Spannungsverteilung voraus und unterstützen die Werkzeugkonstruktion.

Fehlermöglichkeiten im Zusammenhang mit Kaltumformung und Inspektionsmethoden

Typische Fehlerarten

-

Rissbildung während der Umformung durch übermäßige lokale Belastung

-

Rückfederung verursacht Maßabweichungen

-

Riefenbildung auf der Oberfläche oder Abrieb durch schlechte Schmierung

-

Ermüdungsauslösung durch Zugeigenspannung an Oberflächen

-

Geringere Korrosionsbeständigkeit oder Spannungsrisskorrosion in bestimmten Umgebungen

Inspektionsmethoden

-

Visuelle und taktile Prüfung auf Oberflächenfehler

-

Mikrohärtekartierung zur Quantifizierung der lokalen Kaltverfestigung

-

Röntgenbeugung zur Eigenspannungsmessung

-

Metallografische Schnitte zur Bewertung von Kornverformung und Schäden

-

Zerstörungsfreie Methoden wie die Ultraschallprüfung auf unterirdische Fehler

Wege der Wärmebehandlung nach der Kaltverformung

Erholung, Rekristallisation und Kornwachstum

Wärmebehandlungen nach der Kaltverformung dienen in der Regel dazu, die Duktilität wiederherzustellen und unerwünschte Eigenspannungen zu beseitigen. Die Schritte umfassen:

-

Rückgewinnung bei niedrigeren Temperaturen zur Verringerung der Eigenspannung unter Beibehaltung einer gewissen Kaltverfestigung

-

Rekristallisationsglühen bei höherer Temperatur zur Bildung neuer, spannungsfreier Körner und Wiederherstellung der Duktilität

-

Kontrollierte Steuerung des Kornwachstums zur Vermeidung übermäßiger Vergröberung

Die Wahl der Temperatur und der Zeit hängt von der chemischen Zusammensetzung der Legierung und dem Grad der vorherigen Kaltbearbeitung ab. Die ASM-Handbücher fassen die Richtlinien für Stahl-, Aluminium- und Kupferlegierungen zusammen.

Wann sollte ein Glühen vermieden werden?

Bei Teilen, bei denen die durch die Kaltverformung eingebrachte Festigkeit im Endzustand erforderlich ist, kann das Glühen weggelassen oder auf Erholungszyklen beschränkt werden, die die Verfestigung nicht vollständig beseitigen.

Normen, Prüfungen und Spezifikationen

Industrienormen dokumentieren Prüfprotokolle, maßliche und mechanische Akzeptanzkriterien und spezifische Prüfverfahren, die für kaltverformte Teile gelten. Zu den gängigen Referenzen gehören:

-

Standardprüfverfahren für die Zugprüfung zur Bestimmung der Festigkeit und Duktilität nach der Kaltverformung. Die ASTM E8 wird häufig für metallische Zugprüfungen herangezogen.

-

ISO-Normen, die Qualifizierungs- und Prüfverfahren für kaltgeformte Bauteile festlegen. Auf den ISO-Katalogseiten finden Sie die offiziellen Geltungsbereiche für viele Normen.

Bei der Erstellung von Spezifikationen sollten Sie diese einbeziehen:

-

Werkstoffsorte und Zustand vor der Kaltbearbeitung

-

Maximal zulässiger Prozentsatz der Kaltverformung oder minimale Restduktilität

-

Geforderte mechanische Eigenschaften nach der Umformung

-

Erforderliche Wärmebehandlung nach der Umformung und Abnahmeprüfungen

-

Tabelle der Oberflächengüte und Maßtoleranzen

Entwurfsempfehlungen und Checkliste für die Herstellbarkeit

Praktische Checkliste für Ingenieure, die Kaltumformungsarbeiten planen:

-

Bestätigen Sie die Kaltumformbarkeit der Legierung anhand von Herstellerdaten oder Umformversuchen.

-

Modellieren Sie die Umformungsspannungen mithilfe der Finite-Elemente-Analyse, um Ausdünnung, Rückfederung und Risikozonen vorherzusagen.

-

Legen Sie die Schmierung, das Material der Matrize und die Beschichtung so fest, dass Reibung und Verschleiß minimiert werden.

-

Setzen Sie Prüfpunkte für Härte, Gefüge und Eigenspannungen, wenn diese kritisch sind.

-

Wenn das Teil sauren Betrieb oder zyklische Belastung aushalten muss, ist die Kaltverformung zu begrenzen oder eine Spannungsarmglühung vorzusehen.

Tabellen: Quantitative Momentaufnahmen

Tabelle 2: Typische mechanische Veränderungen nach mäßiger Kaltverformung (repräsentative Werte; für die Auslegung sind die Angaben des Lieferanten zu verwenden)

| Material | Typische Ausgangstemperatur | Typischer Prozentsatz der Kaltarbeit | Ungefähre Änderung der Zugfestigkeit | Typische Änderung der Duktilität (Dehnung) |

|---|---|---|---|---|

| Kupfer (elektrolytisch geglüht) | Weich geglüht | 10-30% | +20 bis +60% | -20 bis -60% relativ |

| Aluminium 6061 | T4 | 5-15% | +10 bis +40% | -10 bis -40% |

| Stahl mit niedrigem Kohlenstoffgehalt | Warmgewalzt und geglüht | 5-20% | +15 bis +80% | -10 bis -50% |

| Austenitisch rostfrei | Geglüht | 5-15% | +10 bis +40% | -5 bis -30% |

Hinweis: Die oben genannten Werte sind Näherungswerte und hängen stark von der chemischen Zusammensetzung der Legierung und der Verarbeitungsgeschichte ab. Verwenden Sie genaue Testdaten für die endgültigen Spezifikationen.

Tabelle 3: Schnellauswahl für Kalt- und Warmumformung

| Design-Treiber | Kaltverformung bevorzugt, wenn | Warmumformung bevorzugt, wenn |

|---|---|---|

| Räumliche Präzision | Enge Toleranzen erforderlich | Große Formänderungen mit weniger Präzision |

| Oberflächengüte | Hochwertige Oberfläche erforderlich | Oberflächenzunder akzeptabel oder später entfernt |

| Zunahme der Stärke | Das fertige Teil sollte durch Verformung gehärtet werden. | Sie benötigen gleichmäßige Eigenschaften ohne Kaltverfestigung |

| Teilkomplexität | Wiederholte kleine Verformungen möglich | Sehr große Verformungen und Formänderungen erforderlich |

FAQs

-

Bei welcher Temperatur wird kalt gearbeitet?

Die Kaltumformung erfolgt unterhalb der Rekristallisationstemperatur der Legierung. Bei den meisten Stählen ist dies die Raumtemperatur. Bei Hochtemperaturlegierungen liegt die Obergrenze niedriger, daher sollten Sie die legierungsspezifischen Rekristallisationsdaten prüfen. -

Kann nichtrostender Stahl kalt bearbeitet werden?

Ja. Austenitische nichtrostende Stähle sind bei niedrigen Temperaturen sehr gut umformbar, und die Kaltverformung erhöht die Festigkeit erheblich, obwohl die Kaltverfestigung die Umformung erschweren kann. -

Wie wirkt sich die Kaltumformung auf die Ermüdungslebensdauer aus?

Oberflächen-Zugeigenspannungen, die durch ungleichmäßige Verformung entstehen, verringern die Ermüdungslebensdauer. Umgekehrt kann die Wahl eines Verfahrens, das Druckspannungen auf der Oberfläche erzeugt, die Ermüdungsfestigkeit verbessern. Die Messung von Eigenspannungen ist für Anwendungen mit hohen Zyklen entscheidend. -

Wann muss ich nach der Kaltbearbeitung glühen?

Glühen Sie, wenn zusätzliche Umformungsschritte die Wiederherstellung der Duktilität erfordern oder wenn der Betrieb die Beseitigung von Zugeigenspannungen erfordert. In Umgebungen, die zu Spannungsrisskorrosion neigen, sollte geglüht werden, wenn die Kaltverformung konservative Grenzwerte überschreitet. -

Ist die Kaltumformung billiger als die spanende Bearbeitung?

Die Kaltumformung führt häufig zu niedrigeren Kosten pro Teil, da der Materialeinsatz effizient ist und die Zykluszeiten kurz sind. Die Investitionen in Werkzeuge sind höher, so dass die Wirtschaftlichkeit vom Volumen abhängt. Die Prozessoptimierung durch Finite Elemente reduziert die Kosten für Versuch und Irrtum. -

Wie lässt sich die Rissbildung in hochfesten Legierungen bei der Kaltumformung verhindern?

Verwenden Sie inkrementelle Umformschritte mit Zwischenglühung, reduzieren Sie lokale Spannungen durch eine optimierte Werkzeuggeometrie und verwenden Sie Schmiermittel, die die Reibungskonzentration verringern. Die Vorauswahl des Materials und die Planung der Wärmebehandlung sind entscheidend. -

Welche Prüfung sollte nach einem größeren Kaltumformungsschritt erfolgen?

Durchführung von Maßprüfungen, Härteprüfungen, Metallografie für das Gefüge und ggf. Eigenspannungsmessungen mittels Röntgenbeugung oder Bohrungen. -

Verändert die Kaltbearbeitung die Leistung der Beschichtung?

Ja. Erhöhte Oberflächenhärte und veränderte Oberflächenenergie können die Haftung und Gleichmäßigkeit der Beschichtung beeinträchtigen. Die Oberflächenbehandlung vor der Beschichtung muss möglicherweise angepasst werden. -

Können Drähte und Stäbe durch Kaltverformung ohne Wärmebehandlung verstärkt werden?

Ja. Kaltziehen und Kaltwalzen werden üblicherweise zur Erhöhung der Festigkeit von Drähten, Stangen und Bändern ohne anschließende Wärmebehandlung eingesetzt. -

Wie lässt sich die Rekristallisationstemperatur nach schwerer Kaltarbeit vorhersagen?

Die Rekristallisationstemperatur sinkt in der Regel mit zunehmender gespeicherter Energie aus der Kaltarbeit. Verwenden Sie legierungsspezifische Tabellen oder Laborglühungen in kleinem Maßstab, um das Temperatur-Zeit-Fenster zu finden, das die gewünschten Eigenschaften wiederherstellt. Die ASM-Quellen bieten eine Anleitung für jede Legierung.

Praktische Hinweise und Beispiele

-

Karosserieteile: die durch aufeinanderfolgende Stanz- und Umformschritte an kaltgewalztem Stahl hergestellt werden. Die Kontrolle der Rückfederung und der Oberflächenbeschaffenheit ist entscheidend. Simulationswerkzeuge modellieren die Umformung und die Grenzkurven der Umformung müssen verwendet werden.

-

Verschlüsse: Beim Kaltschmieden entstehen hochfeste Teile mit gutem Faserverlauf. Durch die Kaltumformung wird der Schaft gestärkt, so dass oft kein Anlassen und Vergüten erforderlich ist. Werkzeugstandzeit und Schmierung dominieren die Prozessökonomie.

-

Elektrische Leiter: Drahtziehen erhöht die Zugfestigkeit, während die Leitfähigkeit sinkt. Für bestimmte Anwendungen ist ein Gleichgewicht zwischen mechanischer Leistung und elektrischer Leistung erforderlich.

Die wichtigsten Erkenntnisse für Entwicklungsteams

-

Die Kaltumformung führt zu festeren, härteren Teilen durch Versetzungsakkumulation, senkt aber die Duktilität.

-

Bei der Auswahl des Verfahrens sollten die mechanischen Endziele, die Anforderungen an die Maßtoleranz und die nachgelagerten Arbeitsschritte berücksichtigt werden.

-

Wärmebehandlungen können bei Bedarf die Duktilität wiederherstellen, aber sie heben den Vorteil der Verfestigung auf, wenn eine vollständige Rekristallisation stattfindet.

-

Normen und Prüfverfahren müssen in den Beschaffungsunterlagen explizit angegeben werden; Zugversuchs- und Grenzformänderungsdaten sind oft entscheidend.