Es gibt keinen Universalbefestigungsmeister für jede Blechaufgabe. Die Wahl hängt von der Art und Dicke des Materials, der Verbindungsgeometrie, der Zugänglichkeit, dem Produktionsvolumen, der Umweltbelastung, der erforderlichen Festigkeit und der Lebensdauer ab. Bei hohen Stückzahlen und geringem Verzug bieten Clinch- und selbsteinrastende Verbindungselemente oft das beste Verhältnis von Geschwindigkeit und Wiederholbarkeit. Für eine hohe Verbindungsfestigkeit bei kompatiblen Stählen bleibt das Widerstandspunktschweißen die beste Option. Wo einseitiger Zugang oder starke Innengewinde erforderlich sind, zeichnen sich Blindnietmuttern (Nietmuttern) oder Vollniete aus. Wenn es um Dichtigkeit, Ermüdungsfestigkeit oder unterschiedliche Metalle geht, bieten strukturelle Klebstoffe oder Hybridschweißverbindungen einzigartige Vorteile. Der praktische Weg zu einer zuverlässigen Montage ist eine Mischung aus solider mechanischer Konstruktion, der richtigen Familie von Verbindungselementen, der richtigen Werkzeugausstattung und validierten Prozesskontrollen.

Zusammenfassung und Entscheidungscheckliste

Das erfolgreiche Befestigen von Blechen beginnt mit einer kurzen Checkliste:

-

Was ist das Grundmetall oder der Aufbau? (Stahl, Edelstahl, Aluminium, beschichteter Stahl, Verbundwerkstoff)

-

Gesamtdicke des Stapels und Dickenbereich über die Fuge.

-

Zugang: Ist die Rückseite bei der Montage zugänglich?

-

Erforderliche statische und Ermüdungslasten (Zug, Scherung, Schälung).

-

Umwelteinflüsse: Salzsprühnebel, Vibrationen, Temperaturschwankungen.

-

Produktionsrate und Automatisierungsziele.

-

Kosmetische und versiegelnde Anforderungen.

-

Nachbearbeitbarkeit und Wartungsfreundlichkeit.

Durch die Beantwortung dieser Fragen wird die Auswahl an realistischen Methoden schnell eingegrenzt. Bei Blindkonstruktionen (einseitiger Zugang) kommen zum Beispiel Blindnieten, Nietmuttern oder Klebstoffe in Frage. Überlappende Blechverbindungen, die bündig bleiben müssen, werden eher durch Punktschweißen oder Kleben verbunden. In der OEM-Fertigung mit hohen Stückzahlen werden oft Clinch- oder Stanznieten verwendet, da sie die Kosten und die Zykluszeit der Teile reduzieren und gleichzeitig Schweißrauch oder Wärmeverzug vermeiden. Diese praktischen Kompromisse sind in technischen Vergleichen von Branchenexperten dokumentiert.

Wichtige Auswahlkriterien für die Blechbefestigung

Bei jeder Entscheidung über die Befestigung müssen mindestens diese Variablen berücksichtigt werden:

-

Mechanische Anforderungen: Scher- und Zugbelastungen, Ermüdungslebensdauer, Ausdrehfestigkeit.

-

Materialeigenschaften: Duktilität, Kaltverfestigung, Beschichtung, Wärmeempfindlichkeit.

-

Geometrie: Kantenabstände, Zugang zu den Löchern, erforderliche Freiräume, ästhetisches Erscheinungsbild.

-

Prozessbeschränkungen: Online-Automatisierung, Zykluszeit, Investitionsgüter.

-

Dienstleistungsumfeld: Korrosion, Temperatur, chemische Belastung.

-

Inspektion und Einhaltung von Normen: Notwendigkeit einer Standardzertifizierung, Rückverfolgbarkeit.

Eine kurze Regel: Wählen Sie die am wenigsten komplexe Methode, die den mechanischen und ökologischen Anforderungen entspricht. Weniger Komplexität bedeutet in der Regel weniger Variabilität, einfachere Inspektion und geringere Gesamtbetriebskosten.

Fesselnde Familie

Massive Nieten (Werkstattnieten)

Vollniete sind dauerhafte mechanische Verbindungselemente, die durch Verformung des Endstücks gegen den Kopf angebracht werden. Sie erzeugen dauerhafte Verbindungen, die Scherkräften und Vibrationen standhalten; sie werden in der Regel in der Schwerindustrie und der Luft- und Raumfahrt eingesetzt. Sie erfordern Zugang zu beiden Seiten, ein Verformungswerkzeug oder eine automatische Nietvorrichtung.

Blindnieten (Popnieten)

Blindniete werden von einer Seite aus angebracht. Nach dem Einsetzen in ein vorgebohrtes Loch wird ein Dorn gezogen; der Körper dehnt sich aus, um die Bleche zu klemmen. Sie sind schnell und kostengünstig und werden häufig für dünne Bleche und Baugruppen mit einseitigem Zugang verwendet. Blindniete folgen ISO/DIN-Normen (z. B. ISO 15983 und verwandte Normen), in denen Abmessungen und mechanische Mindestwerte festgelegt sind; die Verwendung von Normteilen vereinfacht die Konstruktion und Prüfung.

Strukturelle und eng tolerierte Nieten

Für eine höhere Festigkeit als Standardblindnieten werden Strukturnieten oder Vollnieten gewählt. Sie bieten eine höhere Klemmkraft, Ermüdungsfestigkeit und Scherkapazität. Projekte, die zertifizierte mechanische Werte erfordern, beziehen sich bei der Auswahl der Nietklasse und des Materials häufig auf ASME/ASTM/ISO-Tabellen.

Vorteile: schnelle Montage, geringer Geschicklichkeitsaufwand bei Blindtypen, gleichmäßige Klemmung bei vorgefertigten Körpern.

Beschränkungen: permanente Beschaffenheit, begrenzte Schälfestigkeit bei dünnen Blechen, Möglichkeit der Lochverformung bei Übergröße.

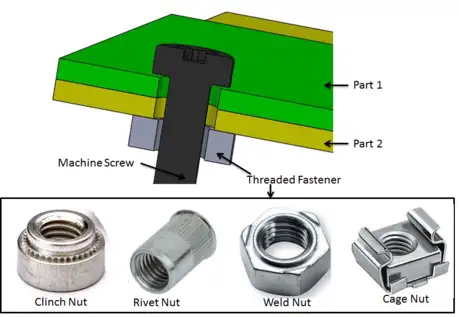

Blindgewindeeinsätze (Nietmuttern / Nusseinsätze)

Blindnietmuttern (auch Nietmuttern oder Nussmuttern genannt) erzeugen ein hochwertiges Innengewinde in dünnen Blechen, wo die Gewindetiefe sonst unzureichend wäre. Sie werden von einer Seite aus mit Spezialwerkzeugen eingebaut, die den Einsatzkörper in das Loch hineindrücken, wodurch eine unverlierbare Mutter entsteht.

Wichtige Punkte:

-

Sie ermöglichen eine Standard-Schraubensicherung und mehrere Montagezyklen.

-

Herstellung und Prüfung beziehen sich häufig auf Produktkataloge und Praxisstandards (Werkzeuge, Prüflasttests nach ASTM F606 für Luft- und Raumfahrt-/Hochleistungsteile).

Anwendungsfälle: zu wartende Paneele, Gehäuse, Stellen, die ein Anziehen von Befestigungselementen erfordern.

Blechschrauben und selbstschneidende Befestigungselemente

Gewindefurchende Schrauben, Blechschrauben und selbstschneidende Schrauben schneiden oder formen passende Gewinde in das Blech. Sie sind kostengünstig, einfach zu installieren und werden häufig bei Anwendungen mit geringer bis mittlerer Belastung eingesetzt.

Hinweise zum Design:

-

Der Durchmesser des Vorbohrlochs ist wichtig; befolgen Sie die Bohrtabellen des Herstellers, um einen guten Halt und Gewindeeingriff zu gewährleisten.

-

Die Blechdicke bestimmt die verfügbare Gewindelänge; verwenden Sie Unterlegplatten oder Einsätze, wenn ein dickerer Eingriff erforderlich ist.

-

Beschichtungen und Plattierungen beeinflussen die Festigkeit und die Drehmomentwerte - wichtig für Schrauben aus Edelstahl in rostfreiem Untergrund.

Vorteile: schnelle Montage, Wartungsfreundlichkeit vor Ort. Beschränkungen: begrenzte Ermüdungslebensdauer, Risiko des Ausreißens ohne Einlagen, potenzielle galvanische Probleme bei ungleichen Metallen.

Selbstklemmende Verschlüsse (PEM® style)

Selbstklemmende Beschläge werden durch Kaltfließen des Grundblechs in eine Hinterschneidung des Befestigungselements in das Blech eingebettet. Typische Teile sind selbstklemmende Muttern, Bolzen, Abstandshalter und Abstandshalter mit Gewinde. Sie erfordern eine entsprechend dimensionierte Bohrung und eine Presse zum Einsetzen des Teils.

Warum Selbstklemmung?

-

Sie werden zu einem dauerhaften Teil der Platte mit einem starken Drehmoment und einer hohen Ausreißfestigkeit im Verhältnis zur Blechdicke.

-

Sie bieten eine hohe, wiederholbare Gewindefestigkeit in dünnem Material ohne Schweißwärme.

-

Durch den Einbau bleiben die Plattenoberflächen sauber; es entstehen keine Schweißspritzer oder Wärmeverformungen. Die PEM® (PennEngineering) Literatur fasst die Leistungs- und Einbauregeln für diese Komponenten zusammen.

Tipps zur Gestaltung: Kontrolle der Lochoberfläche und des Durchmessers; vermeiden Sie Fasen, die größer sind als die Toleranzen des Herstellers. Verwenden Sie eine kalibrierte Presse, um eine Unter- oder Überdrehung zu vermeiden. Selbstklemmende Beschläge sind in der Regel auf duktile Blechmaterialien beschränkt.

Mechanisches Clinchen und Stanznieten (SPR)

Clinchen (Kaltumformung)

Beim Clinchen wird eine Verbindung mechanisch hergestellt, indem die sich überlappenden Bleche plastisch verformt werden, so dass eine örtliche Verzahnung entsteht. Es erfordert speziell profilierte Werkzeuge, aber kein zusätzliches Befestigungsmaterial.

Vorteile:

-

Keine zusätzlichen Verbrauchsmaterialien; schnelle Zykluszeiten; minimaler Wärmeeintrag; effektiv bei beschichteten oder lackierten Blechen.

-

Gut für Automatisierung und umweltfreundliche Produktion (keine Dämpfe, keine Verbrauchsnieten). TWI- und andere Industriestudien vergleichen das Clinchen mit dem Punktschweißen für bestimmte Verbindungsarten und dünne Materialien.

Nachteilig:

-

Sichtbare Vertiefung auf einer Seite; nur bedingt geeignet für extrem dünne oder spröde Materialien; die Festigkeit der Verbindung hängt von der Konstruktion des Stempels/Matrize ab.

Stanznieten (SPR)

SPR treibt einen Halbhohlniet durch das obere Blech und bördelt ihn in das untere, ohne ein vorgebohrtes Loch. Dadurch entsteht eine robuste mechanische Verbindung, die häufig bei Blechverbindungen in der Automobilindustrie eingesetzt wird, bei denen verschiedene Materialien verwendet werden.

Vergleich: Bei Stapeln aus gemischten Materialien oder dickeren unteren Blechen übertrifft SPR oft das Clinchen. Beide Verfahren konkurrieren mit dem Punktschweißen, wenn Schweißbarkeit, Beschädigung der Beschichtung oder Wärmeverformung kritische Faktoren sind. Technische Hinweise des TWI bieten eine vergleichende Anleitung.

Widerstands-Punktschweißen und Buckel-/Nahtschweißen

Das Widerstandspunktschweißen (RSW) ist ein gängiges Verfahren zum Verbinden von Stahlblechen. Elektroden klemmen die Überlappung ein; große Stromimpulse schmelzen ein lokales Schweißnäpfchen.

Stärken: höchste Verbindungsfestigkeit für kompatible Stähle; sehr schnelle Zykluszeiten in der Automatisierung; minimale Hardwarekosten.

Beschränkungen: nur für elektrisch leitfähige, schweißbare Werkstoffe geeignet; Beschichtungen können Prozessanpassungen erfordern; Wärmeeinflusszone und möglicher Verzug. Für dünne Bleche und hohe Produktionszyklen bleibt RSW in der Regel der Maßstab, sofern der elektrische Widerstand und die Metallurgie dies zulassen.

Buckelschweißen und Rollennahtschweißen sind Varianten für Schweißnähte mit besonderer Geometrie oder durchgehende Nähte. Die Wahl hängt von der Verbindungskonfiguration und den Produktionsanforderungen ab. Industriequellen vergleichen Punktschweißen mit Clinchen und SPR, wenn Wärmeeintrag oder Beschichtungen eine Rolle spielen.

Hartlöten, Löten und reibschlüssiges Verbinden

Hartlöten

Beim Hartlöten werden Metalle mit einem Zusatzwerkstoff verbunden, dessen Schmelzpunkt niedriger ist als der von unedlen Metallen. Bei richtiger Konstruktion entstehen starke, oft hermetische Verbindungen mit guter Ermüdungsfestigkeit. Hartlöten ist nützlich, wenn unterschiedliche Metalle verbunden werden sollen oder wenn eine dichte Verbindung erforderlich ist.

Löten

Das Löten eignet sich für elektrische oder Niedertemperatur-Baugruppen, nicht für tragende mechanische Strukturen.

Rührreib- und Reibschweißen

Reibverfahren können dünne Bleche in industriellen Nischenanwendungen verbinden. Ihr Einsatz in der Blechbefestigung ist nach wie vor spezialisiert und ausrüstungsintensiv.

Konstruktionsklebstoffe und Schweißklebstoff-Hybride

Klebstoffe haben sich zu strukturellen Optionen für die Metallverklebung entwickelt. Zweikomponenten-Epoxide, Methacrylate und speziell formulierte Acrylate bieten eine hohe Scher- und Schälfestigkeit mit ausgezeichneten Ermüdungseigenschaften, wenn die Verbindungsgeometrie und die Oberflächenvorbereitung korrekt sind.

Maßgebliche Prozessspezifikationen und industrielle Leitfäden (NASA PRC-1001, ISO-Klebstoffnormen und technische Daten der Hersteller, wie z. B. die Metallklebstoffe von 3M) heben die notwendigen Kontrollen hervor: Oberflächenreinigung, Klebstoffdicke, Umweltqualifikation und Aushärtungszeitpläne. Klebstoffe eignen sich hervorragend zum Abdichten, Dämpfen von Vibrationen oder Verbinden unterschiedlicher Materialien. Sie lassen sich auch gut mit mechanischen Verbindungselementen kombinieren, um eine Lastverteilung und Redundanz zu erreichen (Schweißverbindungen oder Nietverbindungen).

Wichtiger Hinweis: Qualifizieren Sie die Wahl des Klebstoffs immer mit Scher-, Schäl- und Umwelttests; beziehen Sie sich auf ASTM D1002 und ähnliche Tests, wenn Sie Produkte vergleichen.

Oberflächenbehandlung, Korrosion und galvanische Überlegungen

Die Auswahl der Befestigungsmittel hängt von der Oberflächenbeschichtung ab. Häufige Probleme:

-

Galvanische Korrosion: Verwenden Sie kompatible Metalle oder dielektrische Barrieren, wenn ungleiche Metalle (z. B. rostfreie Schrauben in Aluminium) in korrosiven Umgebungen aufeinander treffen.

-

Beschichtungen und Überzüge: Galvanische Zink-, Kadmium- oder organische Beschichtungen verändern die Reibungs- und Drehmomentwerte; passen Sie das Installationsdrehmoment und die Abdichtung entsprechend an.

-

Lackierung und Pulverbeschichtung: Wählen Sie blinde oder bündige Befestigungen, die eine Vorbehandlung vertragen, oder installieren Sie die Befestigungen nach der Beschichtung, um Schäden zu vermeiden.

Konstrukteure sollten sich bei den Herstellern von Beschichtungen und Befestigungselementen nach Kompatibilitätstabellen erkundigen und standardisierte Korrosionstests zur Qualifizierung verwenden.

Werkzeugbau, Installation und Inspektion

Werkzeuge: Die richtigen Werkzeuge verbessern die Konsistenz der Verbindungen - manuelle Nietpistolen, Akkuwerkzeuge, hydraulische Pressen für selbstklemmende Teile, Clinchmaschinen und Widerstandsschweißpistolen. Kalibrieren Sie Pressen und Drehmomentwerkzeuge, verfolgen Sie die angewandten Kräfte und verwenden Sie Prozesskontrollkarten für Produktionsläufe.

Inspektion: Zu den üblichen Prüfungen gehören die Sichtprüfung, Auszieh- und Ausdrücktests, die Bewertung des Ausdrehmoments bei Gewindeeinsätzen, die Überlappungsschere bei Klebstoffen (ASTM D1002) und die metallurgische Prüfung von Schweißnähten.

Normen: Für viele Blindniet- und Befestigungselementtypen gibt es ISO- oder DIN-Normen, die mechanische Mindestanforderungen und Messprotokolle auflisten.

Auswahlmatrizen und Anwendungstabellen

Tabelle 1 - Schnellvergleichsmatrix (hohe Ebene)

| Methode | Zugang von der Rückseite | Typische Materialien | Stärke | Zyklusgeschwindigkeit | Kosten pro Gelenk | Nachbearbeitbar |

|---|---|---|---|---|---|---|

| Massive Niete | beide Seiten erforderlich | Stahl, Al | Hoch | mittel | mittel | keine |

| Blindniet (POP) | nur eine Seite | dünnes Metall, beschichtet | Niedrig-mittel | hoch | niedrig | keine |

| Niet-Mutter (Blindeinsatz) | nur eine Seite | dünne Blätter | Mittel | mittel | mittel | ja |

| Selbstklemmend | idealerweise beide Seiten | duktiles Blech (Al, Stahl) | Mittel-hoch | hoch | mittel | keine |

| Clinchen | beide Seiten? in der Regel beide zugänglich | duktile Bleche | Mittel | sehr hoch | niedrig | keine |

| Selbststanzende Niete | eine Seite | Multimaterialstapel | Hoch | hoch | mittel | keine |

| Punktschweißen | beide Seiten? Elektroden beide Seiten | Stahl, teilweise beschichtet | Hoch | sehr hoch | sehr niedrig | keine |

| Verkleben | beide Seiten nicht unbedingt erforderlich | viele, einschließlich Verbundwerkstoffe | Variabel (kann hoch sein) | niedrig-mittel | mittel | ja (eingeschränkt) |

(Verwenden Sie diese Tabelle als Ausgangspunkt; überprüfen Sie sie stets durch Versuche mit Ihren spezifischen Materialien und Dicken).

Tabelle 2 - Typische mechanische Eigenschaften (zur Veranschaulichung)

| Art des Verschlusses | Typische Scherung (N) | Typische Zugkraft (N) | Typische Schäl-/Schälfestigkeit |

|---|---|---|---|

| M4-Blindniet (rostfrei) | ~2000-4000 | ~2500-5000 | niedrig |

| Einnietmutter M6 (Stahl) | ~5000-9000 | ~6000-11000 | mittel |

| Punktschweißnugget (2 × 2 mm, Baustahl) | >8000 | >9000 | hoch (für Stahl) |

| Klebeüberlappung (Epoxid, 1,6 mm Stahl) | hängt stark von der Vorbereitung ab; 1000-6000 | hängt | gut (bei entsprechender Gestaltung) |

Die Zahlen dienen der Veranschaulichung; verwenden Sie die Datenblätter der Lieferanten und standardisierte Tests für die Designqualifizierung.

Tabelle 3 - Anwendungsbeispiele und bevorzugte Methoden

| Anmeldung | Bevorzugte Optionen |

|---|---|

| Automobil-Außenhaut (Hochgeschwindigkeitsstahl, beschichtet) | SPR, Clinchen, Punktschweißen |

| Elektronisches Gehäuse mit einseitiger Montage | Blindniet, Nietmutter, Klebstoff |

| Gehäuse, die zu wartende Schrauben erfordern | Nietmuttern, selbstsichernde Muttern |

| Leichte Aluminiumrahmen | Selbstklemmend, Klebstoffe, Nieten |

| Starke Belastung im Freien | Rostfreie Nieten, versiegelte Klebstoffe, korrosionsbeständige Verbindungselemente |

Fallbeispiele und Prozessentscheidungsbäume

Gehäuse A - Gehäuse für zu wartende Elektronik (einseitige Montage, M4-Schrauben): Wählen Sie Nietmuttern, die so bemessen sind, dass sie bei den empfohlenen Bohrungstoleranzen einen vollen Gewindeeingriff gewährleisten, überprüfen Sie das Anzugsmoment mit der gewählten Gegenschraube und ziehen Sie eine Gewindesicherung für Vibrationen in Betracht. Validieren Sie bei Bedarf mit ASTM F606 Prüflasttests.

Fall B - Großserien-Automobilbodenplatte (beschichteter Stahl, minimale Verformung erforderlich): Bewerten Sie das Durchsetzfügen oder SPR gegenüber dem Punktschweißen, wenn die Kontinuität der Lackierung von Bedeutung ist; wenn die endgültige Festigkeit erforderlich ist und das Beschichtungsmanagement machbar ist, bleibt das Punktschweißen die Grundlage. Beziehen Sie sich auf TWI-Vergleiche für Materialstapel-Anleitungen.

FAQs

-

Welche Methode ergibt die höchste Verbindungsfestigkeit für Kohlenstoffstahlblech?

Das Widerstandspunktschweißen bietet in der Regel die höchste Verbindungsfestigkeit bei kompatiblen Stählen. Verwenden Sie das Schweißen, wenn die metallurgische Kompatibilität gegeben ist und die Wärmeverformung akzeptabel ist. -

Kann ich starke Gewinde in dünne Bleche einbringen?

Ja. Verwenden Sie selbstsichernde Muttern für duktile Bleche oder Nietmuttern für Blindinstallationen; beide erzeugen brauchbare Innengewinde. -

Wann sollte ich Clinchen anstelle von Schweißen verwenden?

Entscheiden Sie sich für das Clinchen, wenn Sie keine Verbrauchsmaterialien, keine Wärmezufuhr, schnelle Zyklen oder eine bessere Handhabung von beschichteten Platten wünschen. Clinchen bietet gute Ermüdungseigenschaften für viele Designs. -

Sind Klebstoffe für Strukturteile zuverlässig?

Konstruktionsklebstoffe können sehr zuverlässig sein, wenn die Oberflächenvorbereitung, das Fugendesign und die Umweltqualifikation gemäß den Normen (ISO 21368, Herstellerdatenblätter) durchgeführt werden. Verwenden Sie Tests (ASTM D1002) zur Bestätigung. -

Welche Normen sollte ich für Blindnieten heranziehen?

Siehe ISO-Normen wie die ISO 15973 / ISO 15983-Familie und entsprechende DIN-Dokumente für maßliche und mechanische Anforderungen. -

Kann ich verschiedene Methoden in einer Baugruppe kombinieren?

Ja, hybride Verbindungen (z. B. Klebstoff und mechanische Verbindungselemente oder Schweißverbindungen) verbessern oft die Ermüdung, die Abdichtung und die Lastverteilung. -

Wie wirken sich Beschichtungen auf das Punktschweißen und Durchsetzfügen aus?

Beschichtungen verändern das elektrische und mechanische Verhalten. Passen Sie die Schweißparameter für beschichtete Stähle an und überprüfen Sie die Geometrie des Clinchwerkzeugs, um die Interlock-Qualität zu erhalten. -

Welche Inspektion ist für befestigte Verbindungen wichtig?

Üblich sind Sichtkontrollen, Auszugs- und Ausdrücktests, Drehmomenttests für Gewindeeinsätze, Schweißnuggets und Schertests für Klebstoffüberlappungen. Befolgen Sie die Anweisungen des Lieferanten und der Normen. -

Welche Methode ermöglicht die einfachste Reparatur vor Ort?

Befestigungselemente mit Gewinde in Nietmuttern oder selbstsichernden Muttern. Klebstoffe oder dauerhafte Vollnieten sind schwieriger zu warten. -

Wie lässt sich das Risiko der galvanischen Korrosion verringern?

Passen Sie die Metalle nach Möglichkeit an, fügen Sie isolierende Beschichtungen hinzu oder verwenden Sie Opferanoden. Validieren Sie die Korrosionstests, die die Betriebsbedingungen nachahmen.

Maßgebliche Referenzen

- TWI - Vergleich von Durchsetzfügen, Stanznieten und Punktschweißen (technische FAQ)

- PennEngineering - Self-Clinching Fastener Handbook (technisches Handbuch und Installationsanleitung)

- ISO - ISO 15983 (Blindnietnormen und maßliche/mechanische Daten)

- NASA JSC - PRC-1001 Prozessanforderung für Klebeverbindungen (Beschaffung und Prozesskontrolle)

- 3M Technische Daten - Scotch-Weld Metal Bonder Acrylic Adhesive (Technisches Produktdatenblatt)