Für Werkzeuge oder Teile, die plötzlichen Erschütterungen und wiederholten Stößen standhalten müssen und eine sehr hohe Zähigkeit erfordern, S7-Werkzeugstahl ist in der Regel die bessere Wahl, da es an der Luft härtet und eine höhere Schlagfestigkeit aufweist. Für allgemeine Wellen, Stifte, Zahnräder und Strukturkomponenten, die starke Zugeigenschaften, gute Ermüdungsbeständigkeit und eine einfachere, kostengünstigere Wärmebehandlung erfordern, 4140 (Cr-Mo) legierter Stahl ist normalerweise die bevorzugte Option. Diese Empfehlung hängt von der erforderlichen Endhärte, der Maßtoleranz nach der Wärmebehandlung, den Ermüdungsanforderungen und den Kosteneinschränkungen ab.

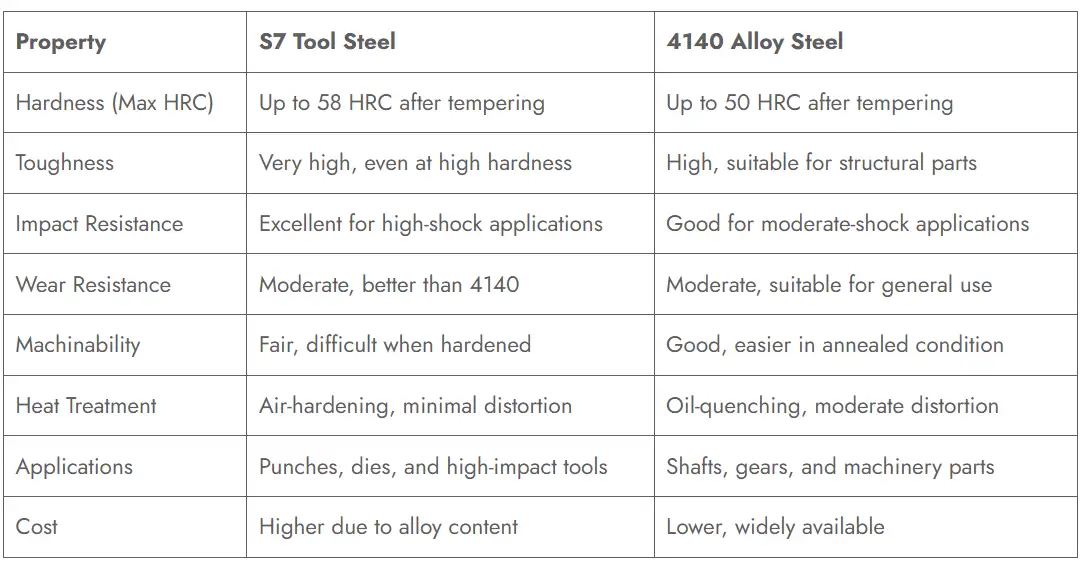

Schneller Seite-an-Seite-Vergleich (Übersichtstabelle)

| Eigenschaft/Aspekt | S7 (stoßfester Werkzeugstahl) | 4140 (Chrom-Molybdän-legierter Stahl) |

|---|---|---|

| Typischer Kohlenstoffgehalt | ~0,45-0,55 wt% (höherer Kohlenstoffgehalt als 4140) | ~0,38-0,45 wt% |

| Wichtigste Legierungszusätze | Cr ~3,0-3,5%, Mo ~1,0-1,8%, kleines V | Cr ~0,8-1,1%, Mo ~0,15-0,25%, Mn ~0,75-1% |

| Typische Anwendungen | Schlagwerkzeuge: Stanzen, Meißel, Matrizen, verzahnte Werkzeuge, Scherenmesser | Wellen, Achsen, Zahnräder, Stifte, Kupplungen, Befestigungselemente |

| Härtebereich nach Abschrecken und Anlassen | Kann eine hohe abgeschreckte Härte erreichen (bis zu ~58 HRC in Werkzeugsorten) | Bis zu ~50 HRC (typisch), leichter in Öl abzuschrecken |

| Zähigkeit / Schlagfestigkeit | Sehr hoch (für Schocks ausgelegt) | Gut, aber niedriger als S7 bei vergleichbarer Härte |

| Härtbarkeit / Verformung | Luft-/Öl-Härtung, gute Härtbarkeit bei geringem Verzug | Gute Härtbarkeit, normalerweise Ölabschreckung; mehr Verzug als S7 |

| Kosten / Verfügbarkeit | Spezialwerkzeugstahl; höherer Preis, kleinere Lieferanten | Weithin verfügbarer, kostengünstiger legierter Massenstahl |

| Normen / Bezeichnung | AISI S7 / UNS T41907; abgedeckt durch Werkzeugstahlspezifikationen (ASTM A681 usw.) | AISI/SAE 4140 / UNS G41400; viele Walzwerke liefern nach dieser Spezifikation |

Chemische Zusammensetzung und metallurgische Bedeutung von Legierungselementen

Die Kenntnis der Zusammensetzung macht deutlich, warum sich jeder Stahl im Betrieb anders verhält.

Typische Zusammensetzung (repräsentative Bereiche)

| Element | S7 (typisch) | 4140 (typisch) |

|---|---|---|

| Kohlenstoff (C) | 0,45-0,55% | 0,38-0,45% |

| Chrom (Cr) | 3.0-3.5% | 0,8-1,1% |

| Molybdän (Mo) | 1,0-1,8% | 0,15-0,25% |

| Mangan (Mn) | 0,2-0,8% | 0,75-1,0% |

| Silizium (Si) | 0,2-1,0% | 0,15-0,30% |

| Vanadium (V) | gering (~0,1-0,3%) bei einigen S7-Varianten | in der Regel <0,03% |

| Schwefel & Phosphor | niedrig, kontrolliert | niedrig, kontrolliert |

Warum die Chemie zählt

-

Mehr Chrom und Molybdän in S7 erhöhen die Härtbarkeit und die Anlassbeständigkeit und sorgen für eine starke Karbidbildung, die dazu beiträgt, die Härte bei erhöhten Betriebstemperaturen und wiederholten Stößen zu erhalten.

-

Moderater Kohlenstoff in S7 unterstützt eine höhere Härtbarkeit bei gleichbleibender Zähigkeit; S7 ist so formuliert, dass eine hohe Kerbschlagarbeit erreicht wird, anstatt die Verschleißfestigkeit zu maximieren.

-

4140's niedriger Cr und Mo ein ausgewogenes Verhältnis von Zähigkeit, Duktilität und Festigkeit bei gleichzeitig angemessenen Kosten und Schweißbarkeit. Die chemische Zusammensetzung von 4140 ermöglicht eine hohe Zugfestigkeit mit guter Ermüdungsbeständigkeit nach dem Vergüten und Anlassen.

Mechanische Eigenschaften: Härte, Festigkeit, Zähigkeit, Schlagfestigkeit

Die mechanische Leistungsfähigkeit hängt stark vom Zustand der Wärmebehandlung ab. Die nachstehenden Tabellen enthalten typische Werte aus den Datenblättern der Lieferanten und den Werkstoffdatenbanken.

Typische mechanische Eigenschaften (geglüht / vergütet und angelassen)

| Eigentum | S7 (geglüht) | S7 (vergütet und angelassen) | 4140 (geglüht) | 4140 (vergütet und angelassen) |

|---|---|---|---|---|

| Härte (HB) / HRC | 187-220 HB ≈ 18-24 HRC | bis zu ~58 HRC (je nach Sorte/Stil) | ~170-200 HB ≈ 16-22 HRC | bis zu ~50 HRC typisch |

| Zugfestigkeit (UTS) | ~700-900 MPa (prozessabhängig) | 900-1600 MPa je nach Zustand | ~600-800 MPa (geglüht) | 850-1200 MPa je nach Zustand |

| Streckgrenze | ~350-600 MPa | variabel | ~350-600 MPa | variabel |

| Kerbschlagzähigkeit (Charpy) | Hoch - entwickelt für maximale Aufprallenergie | Behält eine gute Energie bei erhöhter Härte | Gut, aber niedriger als S7 bei gleicher Härte | Ausreichend für rotierende Maschinenteile |

Anmerkungen: Die numerischen Bereiche hängen von der Anlasstemperatur und dem Abschreckmedium ab; S7 geht in der Regel zu Lasten der Verschleißfestigkeit, um eine höhere Kerbschlagarbeit aufrechtzuerhalten. Typische Härte- und Anlaßfenster finden Sie in den Wärmebehandlungstabellen der Hersteller.

Wärmebehandlungsverhalten und Verarbeitungsfenster

Highlights der S7-Wärmebehandlung

-

Die Natur: S7 ist in der Regel ein lufthärtender, stoßfester Werkzeugstahl; er kann in einigen Formen ölgehärtet werden, wird aber oft behandelt, um den Verzug zu minimieren.

-

Typische Härtungstemperaturen: Lösung/Austenitisierung ~1000-1025°C (1830-1875°F) (Herstellerangaben variieren). Vorwärm- und Eintauchzeitpläne sind wichtig, um Rissbildung zu vermeiden. Das Anlassen erfolgt bei Temperaturen, die so gewählt werden, dass die Zielhärte erreicht wird und gleichzeitig die Schlagfestigkeit erhalten bleibt. S7 wird geschätzt, weil er mit geringerem Verzug gehärtet werden kann als viele wasservergütete Stähle mit hohem Kohlenstoffgehalt.

4140 Wärmebehandlungs-Highlights

-

Die Natur: 4140 ist eine durchhärtende Cr-Mo-Legierung; die Härtbarkeit unterstützt die Ölabschreckung für viele Abschnitte; normalisiert vor dem Härten in vielen Verfahren.

-

Typische Austenitisierung: ~845-870°C (1550-1600°F); Ölabschreckung ist üblich. Die Anlasstemperaturen variieren von ~200-650°C, je nach gewünschter Endhärte und Zähigkeit. 4140 ist nachsichtig und wird häufig verwendet, da die Wärmebehandlung gut dokumentiert und im Maßstab reproduzierbar ist.

Praktischer Vergleich: Verzerrung und Maßkontrolle

-

S7 neigt dazu, mit geringerem Verzug zu härten (auf Maßhaltigkeit ausgelegte lufthärtende Güten), was den Formen- und Werkzeugbauern zugute kommt, die nach der Wärmebehandlung enge Toleranzen benötigen.

-

4140 kann mehr Spannungsabbau, Richten oder Bearbeitungszugaben erfordern, wenn es bei höheren Querschnittsdicken abgeschreckt wird; die Vertrautheit mit der Industrie und die vorhersehbare Zähigkeit erleichtern jedoch vielen Betrieben die wirtschaftliche Verarbeitung.

Mikrostruktur, Verschleißverhalten und Brucharten

Mikrogefüge nach der Behandlung

-

S7: typisch martensitische Matrix mit Legierungskarbiden (Cr/Mo reich) und feinen sekundären Karbiddispersionen; entwickelt für Energieabsorption und kontrollierte Spaltfestigkeit.

-

4140: martensitische Matrix im abgeschreckten Zustand, angelassener Martensit mit geringerem Volumenanteil an Legierungskarbiden; entwickelt, um Zugfestigkeit und Ermüdungsfestigkeit zu gewährleisten.

Abnutzung und Abrieb

-

S7 bietet eine mäßige Verschleißfestigkeit, ist aber kein hochchromhaltiger Verschleißstahl mit hohem Karbidgehalt (diese Rolle fällt hochkorrosionsbeständigen Werkzeugstählen wie D2 zu). Sein Hauptvorteil besteht darin, dass er Schlagbeanspruchungen ohne sprödes Versagen übersteht.

-

4140 bietet im gehärteten Zustand eine beachtliche Verschleißfestigkeit, doch der im Vergleich zu Werkzeugstählen geringere Karbidgehalt schränkt die Verschleißleistung ein.

Brüche und Versagensarten

-

S7 Versagen zeigen typischerweise große plastische Zonen und duktile Grübchen oder Scherlippen, bevor es aufgrund der hohen Zähigkeit zum Bruch kommt. Bei wiederholten Stößen widersteht S7 einem katastrophalen Sprödbruch.

-

4140 in hochbelastetem, schlecht angelassenem oder überhärtetem Zustand können Ermüdungsrisse und spröde Spaltungen aufweisen; ordnungsgemäßes Anlassen und die Kontrolle der Eigenspannung sind von entscheidender Bedeutung.

Hinweise zur Bearbeitbarkeit, zum Schweißen und zur Herstellung

Bearbeitbarkeit

-

S7 (geglüht): im geglühten Zustand bearbeitbar, aber unter härteren Bedingungen ist es zäh und kann eine Herausforderung darstellen. Karbidbildende Elemente und höhere Legierungsgrade verringern die Werkzeugstandzeit bei hoher Härte. Die Bearbeitung durch Vorhärtung ist allgemein üblich.

-

4140: gute Bearbeitbarkeit im normalisierten oder geglühten Zustand. Wird häufig für gedrehte/gefräste Wellen und Stangen verwendet; Werkzeuge und Vorschübe sind gut etabliert.

Schweißen

-

S7: Das Schweißen von Werkzeugstählen erfordert eine strenge Vorwärmung, Zwischenlagentemperaturkontrolle und Wärmebehandlung nach dem Schweißen, um Rissbildung und Zähigkeitsverluste zu vermeiden. Schweißen ist möglich, erfordert aber erfahrene Schweißverfahren.

-

4140: schweißbar mit entsprechender Vorwärmung (um Kaltrisse zu vermeiden) und Anlassen nach dem Schweißen; viele Werkstätten schweißen 4140 routinemäßig, wenn das richtige Verfahren befolgt wird.

Oberflächenbehandlung und Veredelung

-

Beide Stähle eignen sich für gängige Oberflächenverfahren: Nitrieren (sorgfältige Kontrolle erforderlich), Induktionshärten (geeignet für 4140), Beschichten und Überzüge. Die Wahl hängt von der Endanwendung ab (Verschleiß vs. Korrosion vs. Ermüdung).

Typische Anwendungen und vergleichende Fallbeispiele

Wo S7 sich auszeichnet

-

Werkzeuge, die plötzlichen Belastungen und wiederholten Stößen ausgesetzt sind: z. B. Stempel, Meißel, Scherenmesser, Matrizen, Hammerteile, Kaltverformungswerkzeuge, Greifermatrizen, in bestimmten Situationen auch Hochleistungs-Spritzgießkerne. S7 ist oft die erste Wahl, wenn ein Werkzeugversagen durch Schlag katastrophale Folgen hätte.

Wo sich 4140 auszeichnet

-

Rotierende Bauteile, Strukturteile und gängige Maschinenelemente: Kurbelwellen, Achsen, Bolzen, Flansche, Zahnräder (klein bis mittelgroß), Verbindungselemente, hydraulische Bauteile, bei denen ein Gleichgewicht zwischen Dauerfestigkeit und Zähigkeit erforderlich ist und Kosten/Lieferung wichtig sind.

Fallbeispiel (realistisches Szenario)

-

Wenn eine Matrize durch wiederholte Stöße Kantenausbrüche erleidet, kann der Wechsel von einer gehärteten 4140-Variante zu S7 (ordnungsgemäß wärmebehandelt) die Lebensdauer trotz der höheren Rohkosten verlängern, da S7 Stöße ohne spröde Ausbrüche verträgt. Umgekehrt ist für eine Getriebewelle, die eine Torsionsermüdungslebensdauer bei mäßiger Härte erfordert, 4140 aufgrund seines bewährten Ermüdungsverhaltens und seines niedrigeren Preises fast immer besser.

Auswahlkriterien, Hinweise zur Substitution und Kostenüberlegungen

Entscheidungs-Checkliste für die Auswahl

-

Primäre Lastart: Stoßbelastungen → Neigung zu S7; Dauer-/Torsionsbelastungen → 4140.

-

Gewünschte Härte vs. Zähigkeit: Wenn Sie extreme Härte (>56 HRC) und Schlagzähigkeit benötigen, prüfen Sie S7-Sorten und Anlaßprotokolle. Wenn moderate Härte und hohe Ermüdungsfestigkeit ausreichen, verwenden Sie 4140.

-

Abmessungstoleranz nach der Wärmebehandlung: Geringe Verzerrungen erfordern den Einsatz von S7 oder umgeschmolzenen Premiumvarianten von S7.

-

Schweißeignung und einfache Verarbeitung: 4140 hat einen Vorteil; S7 erfordert spezielle Schweißsteuerungen.

-

Budget und Lieferkette: 4140 ist weit verbreitet; S7 ist eine Spezialität und kostet mehr pro kg und pro Verarbeitungsschritt.

-

Kompatibilität der Oberflächenbehandlung: Bewerten Sie Induktionshärten, Nitrieren, Beschichtungen - 4140 wird üblicherweise für lokale Verschleißflächen induktiv gehärtet.

-

Regulierung/Rückverfolgbarkeit: Prüfen Sie die Projektspezifikationen - für luft- und raumfahrt- oder sicherheitskritische Teile kann eine spezielle Zertifizierung des Werkzeugstahls erforderlich sein (Rückverfolgbarkeit der Walzhitze, umgeschmolzenes Produkt usw.).

Hinweise zur Substitution

-

Ersetzen von S7 durch 4140 ist akzeptabel, wenn die Stoßbelastungen gering sind und die Kosten eine Rolle spielen, aber bei wiederholten Stößen ist mit einer geringeren Stoßfestigkeit und möglicherweise einer kürzeren Lebensdauer zu rechnen.

-

Ersetzen von 4140 durch S7 ist für den Einsatz bei hoher Beanspruchung akzeptabel, aber achten Sie darauf, dass Sie nicht zu sehr ins Detail gehen: S7 kann für viele rotierende Teile, für die 4140 ausreicht, unnötig und teuer sein.

Normen, Spezifikationen und maßgebliche Referenzen

Wichtige Bezeichnungen und Normen, die bei der Auswahl von Materialien zu beachten sind:

-

S7: AISI S7 / UNS T41907; abgedeckt durch Werkzeugstahlnormen wie ASTM A681 und die zugehörigen Spezifikationen für Werkzeugstahl und die Datenblätter der Hersteller. S7 wird häufig in umgeschmolzenen oder hochwertigen Varianten für kritische Werkzeugarbeiten geliefert.

-

4140: SAE/AISI 4140 / UNS G41400 - umfangreich dokumentiert mit vielen Datenblättern von Lieferanten und Referenzen aus der Industrie.

Praktische Auswahl-Checkliste für Ingenieure & Beschaffung

-

Definieren Sie den Belastungsmodus: Stoß, zyklisch oder statisch.

-

Wählen Sie die Zielhärte und die zulässige Mindestschlagenergie.

-

Prüfen Sie die Maßtoleranz nach der Wärmebehandlung; fragen Sie das Werk nach typischen Verformungswerten, falls diese zu gering sind.

-

Geben Sie umgeschmolzenen / vakuumbehandelten Stahl an, wenn es auf Sauberkeit ankommt (z. B. bei Spritzgussformkernen).

-

Geben Sie das Wärmebehandlungsverfahren in der Bestellung an (Austenitisierungstemperatur, Abschreckmedium, Anlasstemperatur, Härteannahme).

-

Fordern Sie einen MTR-Bericht (Mill Test Report) und eine Bescheinigung über die Härte- und Kerbschlagprüfung an, wenn das Teil sicherheitskritisch ist.

-

Wenn geschweißt werden muss, sind die Schweißverfahrensspezifikation (WPS) und die Wärmebehandlungsschritte vor und nach dem Schweißen anzugeben.

Tabellen - praktische Daten, die Ingenieure häufig anfordern

Tabelle A - Repräsentative Zusammensetzung (typische Herstellerblattbereiche)

| Klasse | C | Mn | Si | Cr | Mo | V | Andere |

|---|---|---|---|---|---|---|---|

| S7 (Vertreter) | 0.50% | 0.70% | 0.30% | 3.25% | 1.40% | 0,10-0,25% | Fe-Bilanz. Quelle: Datenblatt von Carpenter Technology. |

| 4140 (Vertreter) | 0.40% | 0.80% | 0.20% | 1.00% | 0.20% | Spur | Fe-Bilanz. Quelle: AZoM / Datenblätter der Industrie. |

Tabelle B - Typisches Wärmebehandlungsfenster (technischer Ausgangspunkt)

| Klasse | Austenitisieren (°C/°F) | Abschrecken | Temperaturbereich (°C/°F) | Typischer HRC nach dem Anlassen |

|---|---|---|---|---|

| S7 | ~1000-1025°C (1830-1875°F) | Luft oder Öl (je nach Anbieter) | 150-550°C (300-1025°F) | bis zu ~58 HRC (je nach Härtegrad) |

| 4140 | ~845-870°C (1550-1600°F) | Ölabschreckung (üblich) | 200-650°C (400-1200°F) | bis zu ~50 HRC typisch (je nach Abschnitt) |

Tabelle C - Typische Anwendungen und empfohlene Sortenauswahl

| Anmeldung | Vorrangiges Eigentum | Empfohlene Note |

|---|---|---|

| Kaltarbeitsstempel, Meißel (Schlag) | Stoßfestigkeit, geringe Verzerrung | S7 |

| Achsen, Wellen, Bolzen | Ermüdungsfestigkeit, Zähigkeit | 4140 |

| Schermesser | Kantenschlagfestigkeit | S7 (oder luftgehärteter Werkzeugstahl mit hohem Kohlenstoffgehalt) |

| Zahnräder und Verzahnungen | Verschleiß- und Ermüdungsmanagement | 4140 (oder aufgekohlte Sorten, je nachdem) |

FAQs

-

F: Kann 4140 S7 in einem Schlagwerkzeug ersetzen?

A: Normalerweise nicht, wenn die Stoßbelastung hoch ist. 4140 übersteht viele Belastungen, entspricht aber nicht der Stoßfestigkeit von S7; wenn die Kosten die Wahl erzwingen, sollten Prototypentests durchgeführt werden. -

F: Welche Sorte verzieht sich beim Härten weniger?

A: S7 (lufthärtender Typ) weist im Allgemeinen bei vielen Querschnittsgrößen weniger Verzug auf als ölgehärtete mittellegierte Stähle. -

F: Sind diese beiden Stähle rostfrei?

A: Nein. Beides sind Kohlenstoff-/niedriglegierte Stähle; für korrosive Umgebungen ist ein Korrosionsschutz (Beschichtungen, Plattierung) erforderlich. -

F: Welches ist leichter zu schweißen?

A: 4140 ist mit Standardverfahren leichter zu schweißen; S7 erfordert sorgfältiges Vorwärmen und PWHT, um Rissbildung zu vermeiden. -

F: Kann S7 nitriert oder induktiv gehärtet werden?

A: Oberflächenbearbeitung ist möglich, aber prüfen Sie die Hinweise des Herstellers: Nitrid kann den Oberflächenverschleiß verbessern; Induktionshärtung wird üblicherweise bei 4140 angewendet. An Prototypen validieren. -

F: Welche Anlasstemperaturen ergeben die beste Schlagfestigkeit?

A: Niedrigere Temperaturen erhöhen die Härte, verringern aber die Zähigkeit; die Zieltemperaturen für das Anlassen werden durch Abwägen von HRC und Charpy-Energie bestimmt; beachten Sie die Wärmebehandlungstabellen der Hersteller. -

F: Welche Sorte ist billiger und weltweit besser verfügbar?

A: 4140 ist weithin auf Lager, Standardpreis; S7 ist eine Spezialität und kostet oft mehr. -

F: Liefern die Werke umgeschmolzenes S7 für kritische Werkzeuge?

A: Ja, es gibt umgeschmolzene (Vakuum- oder ESR-) Sorten für kritische Werkzeuge, bei denen Sauberkeit und Bruchsicherheit von entscheidender Bedeutung sind. Fordern Sie bei Bedarf ein Umschmelzzertifikat an. -

F: Gibt es Alternativen zu S7?

A: Einige hochzähe lufthärtende Werkzeugstähle oder Varianten von A2 / L6 können je nach Anwendung ersetzt werden; jedoch sollten Zähigkeit und Härte durch Tests bestätigt werden, bevor S7 ersetzt wird. -

F: Welche Zertifizierungen sollte ich von Lieferanten verlangen?

A: MTR-Bericht (Mill Test Report), Wärmebehandlungsdiagramm mit Härteprüfung, Kerbschlagprüfung (falls kritisch) und Rückverfolgbarkeit auf Spezifikation (ASTM / AISI) für sicherheitskritische Teile.

Abschließende technische Hinweise

-

Prototyp und Test: Bei einem Wechsel der Stahlsorte ist eine Validierung durch Ermüdungs- und Kerbschlagversuche auf Bauteilebene erforderlich; Labordaten allein erfassen selten das gesamte Systemverhalten.

-

Arbeiten Sie mit Ihrem Wärmebehandler zusammen: Geben Sie vollständige Verfahrensspezifikationen an (Austenitisieren, Abschreckmedium, Anlasstemperatur, zulässiger Verzug). Erfahrene Wärmebehandler können die Zyklen auf minimalen Verzug abstimmen.

-

Verwendung von umgeschmolzenem S7 für sicherheitskritische Werkzeuge: Umgeschmolzenes / vakuumverarbeitetes S7 bietet einen geringeren Gehalt an Einschlüssen und eine verbesserte Zähigkeit für teure Formen.

Maßgebliche Referenzen

- Carpenter Technology - S7 Werkzeugstahl (Technisches Merkblatt / MSDS)

- AZoM - AISI 4140 Chrom-Molybdän-Stahl (Datenblatt & Eigenschaften)

Abschließende Zusammenfassung

S7 und 4140 besetzen benachbarte, aber unterschiedliche Nischen. Verwenden Sie S7 wenn Ihr Teil wiederholten Stößen mit minimalem Ausfallrisiko standhalten muss und wenn die Maßhaltigkeit nach dem Härten entscheidend ist. Verwenden Sie 4140 wenn Sie eine weithin verfügbare, kostengünstige Legierung mit hoher Zugfestigkeit und Ermüdungsfestigkeit benötigen, die in industriellen Betrieben gleichmäßig wärmebehandelt werden kann. Wählen Sie mit einer testorientierten Denkweise aus und spezifizieren Sie genaue Wärmebehandlungs- und Zertifizierungsanforderungen in Ihren Bestellungen, um Überraschungen zu vermeiden.