SKD61 ist ein Hochleistungs-Warmarbeitsstahl, der häufig für Gesenke und Formen verwendet wird, die wiederholten thermischen Zyklen und schweren mechanischen Belastungen standhalten müssen. Seine ausgewogene Zusammensetzung aus Chrom, Molybdän und Vanadium sorgt für dauerhafte Härte, hohe Warmhärte und gute Beständigkeit gegen thermische Ermüdung. Für die meisten Formenanwendungen, bei denen die Betriebstemperaturen mehrere hundert Grad Celsius erreichen, ist SKD61 (entspricht AISI H13 / DIN 1.2344) bietet den besten Kompromiss zwischen Verschleißfestigkeit und Zähigkeit. MWAlloys liefert SKD61 mit Direktpreisen, einem großen Lagerbestand für schnellen Versand und einer Qualitätskontrolle, die auf industrielle Spezifikationen abgestimmt ist.

Was ist SKD61-Werkzeugstahl?

SKD61 ist ein japanischer legierter Warmarbeitsstahl mit der JIS-Bezeichnung. Er gehört zur Chrom-Molybdän-Vanadium-Familie und ist für Werkzeuge bestimmt, die hohen Temperaturen und wiederholten Temperaturschocks ausgesetzt sind. Industriehersteller spezifizieren SKD61 üblicherweise für Druckguss, Warmschmieden, Extrusionswerkzeuge und hochbeanspruchte Spritzgussformen, da die Sorte ihre Härte unter thermischer Belastung beibehält und gleichzeitig eine gute Bruchfestigkeit aufweist. Zu den gleichwertigen internationalen Bezeichnungen gehören AISI H13 und DIN/EN 1.2344.

Warum SKD61 Werkzeugstahl

Wählen Sie SKD61, wenn das Werkzeug stumpf wird:

-

Längerer Aufenthalt bei 500-600°C.

-

Zyklische Erwärmung und Abkühlung mit dem Risiko der thermischen Ermüdung.

-

Anforderungen an kombinierte Verschleißfestigkeit und hohe Zähigkeit.

Für extremen abrasiven Verschleiß bei niedrigeren Temperaturen sind Kaltarbeitsstähle mit höherem Kohlenstoffgehalt zu empfehlen. Für maximale Zähigkeit bei geringem Verschleiß sind weniger legierte Warmarbeitsstähle zu empfehlen. Die Ausgewogenheit, die SKD61 bietet, macht ihn zum weltweit am häufigsten verwendeten Warmarbeitsstahl im Werkzeugbau.

Chemische Zusammensetzung (Nennbereiche - JIS JIS G4404)

| Element | Typischer Bereich (wt%) |

|---|---|

| C (Kohlenstoff) | 0.35 - 0.42 |

| Si (Silizium) | 0.80 - 1.20 |

| Mn (Mangan) | 0.25 - 0.50 |

| P (Phosphor) | ≤ 0.03 |

| S (Schwefel) | ≤ 0.03 |

| Cr (Chrom) | 4.8 - 5.5 |

| Mo (Molybdän) | 1.0 - 1.5 |

| V (Vanadium) | 0.80 - 1.15 |

Anmerkungen: Der Kohlenstoffgehalt bestimmt die erreichbare Endhärte und den Verschleiß. Chrom sorgt für Härtbarkeit und Korrosions-/Verschleißbeständigkeit. Molybdän erhöht die Warmhärte und Festigkeit bei erhöhten Temperaturen. Vanadium veredelt Karbide und verbessert die Verschleißfestigkeit und Zähigkeit. Diese Bereiche spiegeln die JIS J4404-Liste für SKD61 und die üblichen Datenblätter der Lieferanten wider.

Materialeigenschaften - typisch, abhängig von der Wärmebehandlung

Nachstehend finden Sie repräsentative Werte für SKD61-Material nach Standard-Abschreck- und Anlaßzyklen (die Werte variieren je nach Lieferant und genauem thermischen Zyklus).

| Eigentum | Typischer Wert / Bereich |

|---|---|

| Härte (HRC) nach Abschrecken + Anlassen | 40 - 52 HRC (typische Produktion: 42-48 HRC) |

| Zugfestigkeit (Rm) | ~1200 - 1600 MPa je nach Behandlung. |

| Streckgrenze (Rp0,2) | ~1000 - 1380 MPa |

| Zähigkeit (Charpy) | Abhängig von der Kerbe, dem Zustand; im Allgemeinen gut im Vergleich zu anderen Warmarbeitsstählen |

| Wärmeleitfähigkeit | ~25-30 W/m-K (Raumtemperatur) |

| Wärmeausdehnungskoeffizient | ~10,4 ×10-⁶ /°C (20-100°C) |

| Temperierbereich (empfohlen) | Paar Temperierungen zwischen 550-650°C; Endhärte an Temperierungstemperatur gebunden |

| Maximal empfohlene Betriebstemperatur | Typischerweise <= 600°C bei Dauerbelastung; höher bei intermittierendem Betrieb mit modifizierten Zyklen. |

Die mechanischen Eigenschaften hängen stark von den Einzelheiten der Wärmebehandlung ab (Austenitisierungstemperatur, Abschreckmedium, Anlaßplan). Bei kritischen Werkzeugen sollten Sie vom Lieferanten zertifizierte Prüfberichte anfordern.

SKD61-Spezifikationen und gemeinsame Produktformen

| Spezifikation Artikel | Typische Werte / Hinweise |

|---|---|

| Normen | JIS G4404 (SKD61), ASTM A681 (H13), DIN EN ISO 4957 (1.2344) |

| Typische Wärmebehandlung (Werk) | Austenitisieren 1020-1050°C; Luft- oder Ölabschrecken; dreifaches Anlassen 550-620°C |

| Oberflächenbedingungen | Warmgewalztes Blech, geschmiedeter Block, geschliffener Stab, gedrehte/bearbeitete Ausführung |

| Formulare liefern | Bleche, Rundstäbe, Rechteckstäbe, Schmiedestücke, vorgehärtete Bleche |

| Oberflächenhärte bei Lieferung | Werksnormalisiert/geglüht oder vorgehärtet nach Käuferspezifikation |

| Zertifikat | Werksprüfzeugnis (chemisch + mechanisch) auf Anfrage |

Die bei der Beschaffung verwendeten Normen sollten auf der Bestellung erscheinen, um die Rückverfolgbarkeit und die Akzeptanzkriterien zu gewährleisten.

Arbeitsablauf bei der Metallformung und Wärmebehandlung für SKD61

Praktischer Produktionsablauf für den Hochleistungsformenbau:

-

Auswahl der Rohmaterialien: Wählen Sie vakuumentgasten, ESR- (Elektro-Schlacke-Umschmelzung) oder AOD-Stahl, wenn der Einsatz anspruchsvoll ist.

-

Grobe Bearbeitung: Lassen Sie eine Bearbeitungszugabe für Verformungen, die während der Wärmebehandlung auftreten.

-

VorwärmbehandlungenNormalisieren, wenn das Material im gewalzten Zustand geliefert wird: typisch 850-900°C, gefolgt von Luftkühlung zur Kornfeinung.

-

Austenitisierung: 1020-1050°C ist üblich; die Zeit ist auf den Querschnitt abgestimmt. Überhitzung ist zu vermeiden, da die Kornvergröberung die Zähigkeit verringert.

-

AbschreckenLuft- oder Ölabschrecken, je nach Querschnittsdicke und gewünschter Härte. Luftabschrecken bevorzugt für geringeren Verzug, wenn möglich.

-

Mehrere TemperamenteTypischerweise zwei oder drei Anlassen bei 550-620°C zur Stabilisierung des Gefüges und zum Abbau von Spannungen. Die Endhärte wird durch die Anlasstemperatur gesteuert.

-

Spannungsabbau und Begradigung: bei großen Werkzeugen erforderlich, um die Maßtoleranzen einzuhalten.

-

Endbearbeitung und Politur: SKD61 lässt sich im Vergleich zu Kaltarbeitsstählen mit hohem Kohlenstoffgehalt gut bearbeiten und polieren; Karbide beeinflussen die Polierqualität.

-

Oberflächenbehandlungen (optional): Nitrierungen, PVD-Beschichtungen oder kryogene Behandlungen können die Lebensdauer verlängern, erfordern jedoch Prozess- und Konstruktionsprüfungen.

Schlüsselkontrollen: Überwachung der Austenitisierungstemperatur, der Durchwärmungszeit, der Abkühlungsrate und des Zeitplans für das Anlassen. Für tiefe Abschnitte verlangen OEM-Ingenieure oft Probeläufe und zerstörende Prüfungen, um die Wärmebehandlung zu validieren.

SKD61-Äquivalente (Querverweis)

| Region / Standard | Äquivalente Note |

|---|---|

| Japan (JIS) | SKD61 (JIS G4404) |

| USA (AISI / ASTM) | H13 (AISI H13 / ASTM A681) |

| Deutschland / ISO | 1.2344 / X40CrMoV5-1 (DIN / EN / ISO Familie) |

| China (GB) | 4Cr5MoSiV / GB-Varianten, die in Handelsnotierungen verwendet werden |

| Internationale Bezeichnung | X40CrMoV5-1 (üblich in den Datenblättern der Lieferanten) |

Querverweisquellen zeigen, dass viele Werkzeuganwendungen nahezu austauschbar sind, jedoch gibt es feine Unterschiede bei den Zusammensetzungstoleranzen; führen Sie daher Anwendungstests durch, bevor Sie die verschiedenen Standards ersetzen.

SKD61 typische Anwendungen und häufige Fehlerarten

Anwendungen

-

Druckgießformen für Aluminium, Magnesium, Zink.

-

Gesenke und Blöcke für das Warmschmieden.

-

Extrusionswerkzeuge und Behälterformen.

-

Hochtemperatur-Spritzgussformen, wenn die Polymertemperatur hoch ist.

-

Scherenmesser und Warmarbeitsstempel.

Häufige Fehlerarten

-

Rissbildung durch thermische Ermüdung bei wiederholten Temperaturwechseln.

-

Abnutzung durch abrasive Einschlüsse in verarbeiteten Materialien.

-

Klebstoffverschleiß oder Festfressen an den Kontaktflächen.

-

Bruch durch Überlastung bei unzureichender Zähigkeit.

Konstruktionshinweise zur Verlängerung der Lebensdauer

-

Verwenden Sie glatte Filets und vermeiden Sie scharfe Ecken.

-

Geeignete Oberflächenbeschaffenheit und Nachbehandlungen (Nitrieren, Beschichtungen) auswählen.

-

Kontrolle der Vorwärm- und Abkühlraten im Produktionsbetrieb.

-

Überwachung durchführen: planmäßige Inspektionen auf thermische Rissbildung.

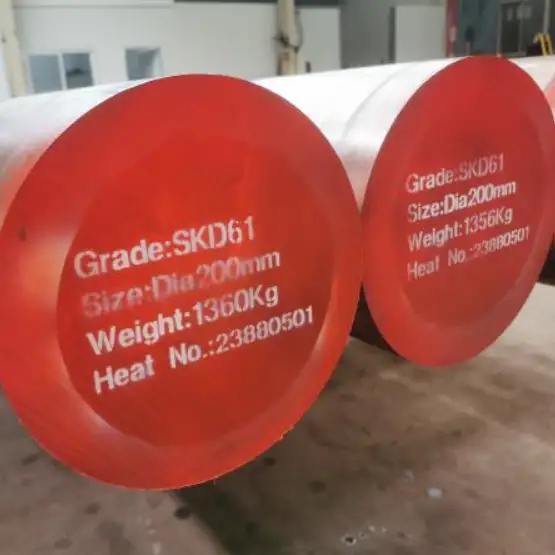

Beispiele für Größen, Formate und Gewichtsberechnungen

Gängige Liefergrößen

-

Rundstäbe: Durchmesser von 8 mm bis 400 mm (Lager- und Schmiedeabmessungen).

-

Bleche: Dicke von 10 mm bis 500 mm (abhängig von der Walzkapazität).

-

Schmiedestücke: kundenspezifische Blöcke bis zu mehreren Tonnen.

Gewichtsberechnung (Schnellmethode)

-

Stahldichte ~7,85 g/cm³ (7.850 kg/m³).

-

Beispiel - Rundstab 100 mm Durchmesser, 1 m Länge: Volumen = π × (50 mm)² × 1000 mm = 7.853.982 mm³ = 0,007853982 m³ → Gewicht ≈ 61,6 kg/m.

-

Platte 2000 × 1000 × 20 mm = Volumen = 0,04 m³ → Gewicht ≈ 314 kg.

Gemeinsam gelagerte Rohlinge

-

Geschliffene Stäbe mit 40-200 mm Durchmesser.

-

Vorgehärtete Bleche von 20-200 mm Dicke (je nach Lieferant).

Bestätigen Sie immer das tatsächliche Gewicht anhand der Abmessungen des Walzblechs, da die Toleranzen variieren. Lieferanten geben in der Regel das Verpackungsgewicht pro Bündel für Versandangebote an.

SKD61 Stahlpreisvergleich (2025)

Hinweis zur Methode: Die Preisspannen wurden aus Lieferantenlisten, Handelsplattformen und Herstellerangeboten zusammengestellt. Die Preise variieren je nach Form (Rundstahl, Bleche), Oberflächenbeschaffenheit, Schmelzverfahren (AOD/ESR), Zertifizierung, Bestellmenge und Versand-Incoterms. Die nachstehenden Zahlen sind indikative FOB- oder EXW-Äquivalente, umgerechnet in Spannen pro Tonne in USD für die Marktbedingungen Mitte 2025.

| Region | Typischer Preis 2025 (USD/Tonne) - indikative Spanne | Anmerkungen / Quelle |

|---|---|---|

| China (Werk FOB/EXW) | $900 - $2.200 / Tonne | Die Handelslisten auf Made-in-China und Alibaba zeigen eine breite Palette von Produkten nach Qualität und Mindestbestellmenge. |

| USA (Handelsbestand / Mühle) | $2.200 - $4.000 / Tonne | Höher aufgrund geringerer inländischer Mengen und Verarbeitung; Prämien für zertifizierte Barren und vorbearbeitete Rohlinge. |

| Europa (Händler / zertifiziert) | $2.000 - $3.800 / Tonne | Die Preise berücksichtigen Vertrieb, CE/EN-Zertifizierung und Logistik. |

Tipps zum Dolmetschen

-

Die Preise am unteren Ende der Skala stammen häufig von chinesischen Großbetrieben, die warmgewalzte Bleche oder Stabstahl mit MOQ anbieten.

-

Das mittlere Marktsegment umfasst vorgehärtetes oder geschliffenes Material mit Zertifizierung.

-

Das obere Ende umfasst ESR/VD/VIM-Schmelzen, vakuumentgastes Material oder kundenspezifische Schmiedestücke in Kleinserien mit Werkszeugnis-Papieren.

Käufer sollten Werksprüfzeugnisse anfordern und INCOTERM klären. Für kritische Werkzeuge bietet MWAlloys 100% Werksdirektpreise für Großeinkäufe, kleinere Lose für schnelle Lieferung und hilft Kunden bei der Wahl der ESR/ESR+-Route, wenn die Lebensdauer den Aufpreis rechtfertigt.

FAQs

1. Durch welche Wärmebehandlung erhält man 48 HRC für SKD61?

Typische Vorgehensweise: Austenitisieren 1020-1050°C, Luft- oder Ölabschrecken, zweimaliges Anlassen bei ~560-600°C. Der genaue Zyklus hängt vom Querschnitt ab; fragen Sie den Lieferanten nach der Zielhärte.

2. Kann SKD61 geschweißt werden?

Das Schweißen ist mit Vorwärmung und kontrollierter Zwischenlagentemperatur sowie Anlassen nach dem Schweißen möglich. Verwenden Sie einen passenden Schweißzusatz und ein geeignetes Verfahren. Bei kritischen Werkzeugen ist das Schweißen durch erfahrene Werkstätten und das anschließende vollständige Tempern vorzuziehen.

3. Ist SKD61 mit H13 austauschbar?

Funktionell ja für viele Werkzeuganwendungen, aber prüfen Sie vor der Substitution die engen Toleranzvorgaben und chemischen Grenzwerte.

4. Braucht SKD61 ESR oder Vakuumschmelze?

Nicht für alle Anwendungen zwingend erforderlich. ESR- oder Vakuumschmelzen verbessert die Sauberkeit und Ermüdungsfestigkeit; empfohlen für hochbelastete, langlebige Werkzeuge.

5. Wird das Nitrieren empfohlen?

Das Nitrieren erhöht die Oberflächenhärte und die Lebensdauer für den Gleitkontakt. Die Nitriertiefe ist gering; prüfen Sie die Wärmeverträglichkeit.

6. Wie groß können SKD61-Würfel sein?

Schmiedestücke und Blöcke von mehreren Tonnen sind machbar; prüfen Sie die Schmiede-/Walzkapazitäten der Lieferanten.

7. Was sind die üblichen Polierergebnisse?

SKD61 lässt sich gut auf Spiegelglanz polieren, der für Spritzgussformen erforderlich ist, sofern die Karbidverteilung kontrolliert wird.

8. Welche Beschichtung ist die beste?

PVD-Beschichtungen wie TiN oder TiAlN helfen bei einigen Spritzgussszenarien; die Auswahl hängt von der Polymerchemie und der Betriebstemperatur ab.

9. Ist eine kryogene Behandlung sinnvoll?

Eine Tieftemperaturbehandlung kann Restaustenit umwandeln und die Abmessungen stabilisieren; der Nutzen muss durch Versuche validiert werden.

10. Wie lässt sich das Risiko thermischer Risse verringern?

Entwerfen Sie mit gleichmäßigen Querschnitten, wärmen Sie während des Betriebs vor, wählen Sie ESR-Schmelzen und verwenden Sie kontrollierte Temperierungspläne.

MWAlloys - Lieferschein und warum bei uns einkaufen

MWAlloys ist ein Anbieter von Präzisionsmetallen mit Schwerpunkt auf Werkzeug- und Matrizenstählen. Unser SKD61-Angebot hebt sich hervor:

-

Fabrikdirekte Preisgestaltung: 100% Lieferkette aus dem Werk, die den Käufern wettbewerbsfähige Angebote unterbreitet.

-

Schnelle Lieferung auf Lager: Standardgrößen, die in regionalen Lagern für einen schnellen Versand bereitgehalten werden.

-

Qualitätskontrolle: Werksprüfzeugnisse (chemisch + mechanisch), zerstörungsfreie Prüfungen auf Anfrage.

-

PersonalisierungPlatten, geschmiedete Blöcke, vorgedrehte Rohlinge und vorgehärtetes Material.

-

Technische Unterstützung: Wärmebehandlung und Konstruktionsberatung durch Werkzeugbauingenieure.

Für Angebote geben Sie bitte an: gewünschte Form (Stange/Platte/Schmiedestück), Abmessungen, Zielhärte, erforderliche Zertifizierung und Lieferhafen. MWAlloys antwortet mit Vorlaufzeit und genauem Werkszertifikat.

Technische Behörde und Normen

Normen und maßgebliche Spezifikationen legen chemische Grenzwerte, Prüfmethoden und Akzeptanzkriterien fest. Verweisen Sie in Ihren Bestellungen auf diese, um die Rückverfolgbarkeit und Konformität des Materials zu gewährleisten. Zu den wichtigsten Normen gehören JIS G4404, ASTM A681, DIN/EN ISO 4957 und die Datenblätter der wichtigsten Legierungshersteller.