Hardox® 400 ist ein 400 HBW abriebfestes Stahlblech der von SSAB Oxelösund entwickelt wurde und eine unübertroffene Langlebigkeit in industriellen Anwendungen mit hohem Verschleiß bietet. Als einer der weltweit führenden Lieferanten haben wir bei MWalloys seine gleichbleibende Leistung im Bergbau, im Baugewerbe und in der Materialhandhabung bestätigt - und damit die Lebensdauer der Ausrüstung im Vergleich zu Standard-Kohlenstoffstahl um das 3-5-fache verlängert.

Was ist Hardox 400 Material?

Hardox 400 gehört zur Familie der abgeschreckten Verschleißstähle, die durch schnelle Wasserabschreckung hergestellt werden. Dieses Verfahren erzeugt ein gleichmäßiges Gefüge aus feinkörnigem Martensit mit dispergierten Chromkarbiden und erreicht eine Oberflächenhärte von 370-430 HBW ohne Beeinträchtigung der Zähigkeit.28. Im Gegensatz zu Gusseisen oder Verbundwerkstoffbelägen bleibt die strukturelle Integrität auch bei hohen Stoßbelastungen erhalten, so dass es sich für tragende Komponenten wie Kipperbetten und Baggerschaufeln eignet.

Bitte beachten Sie, dass wir kein autorisierter Händler oder Vertreter von SSAB für Hardox®-Produkte sind. Aus diesem Grund bieten wir derzeit keine Hardox® 400-Platten zum Verkauf an.

Kunden, die ein Material mit ähnlichen Eigenschaften und Leistungen suchen, empfehlen wir die folgenden gleichwertigen Alternativen:

Sowohl NM400 als auch AR400 bieten eine hervorragende Abriebfestigkeit und mechanische Festigkeit und eignen sich daher für Anwendungen, bei denen Haltbarkeit und Verschleißfestigkeit entscheidend sind. Diese Produkte sind leicht erhältlich und können in vielen Fällen als direkter Ersatz für Hardox® 400 dienen.

Wie ist die chemische Zusammensetzung von Hardox 400?

Die genaue Kenntnis der chemischen Zusammensetzung ermöglicht geeignete Schweißverfahren und Wärmebehandlungsprotokolle. Das sorgfältig ausgewogene Legierungssystem trägt sowohl zur Härte als auch zur Schweißbarkeit bei.

| Element | Zusammensetzung Bereich (%) | Funktion |

|---|---|---|

| Kohlenstoff (C) | 0.14-0.20 | Primäres Härtungselement |

| Silizium (Si) | 0.10-0.50 | Desoxidationsmittel und Festigkeitserhöhung |

| Mangan (Mn) | 0.70-1.50 | Härtbarkeit und Festigkeit |

| Phosphor (P) | ≤0.025 | Kontrolliert auf Schweißbarkeit |

| Schwefel (S) | ≤0.010 | Minimiert für die Formbarkeit |

| Chrom (Cr) | 0.25-1.50 | Härtbarkeit und Verschleißfestigkeit |

| Nickel (Ni) | ≤1.50 | Verstärkung der Zähigkeit |

| Molybdän (Mo) | ≤0.60 | Festigkeit und Anlassbeständigkeit |

| Bor (B) | ≤0.005 | Härtbarkeitsmultiplikator |

Der niedrige Kohlenstoffgehalt gewährleistet bei den meisten Anwendungen eine hervorragende Schweißbarkeit ohne Vorwärmung. Chrom trägt erheblich zur Verschleißfestigkeit bei, während die Kosten im Vergleich zu höher legierten Alternativen angemessen bleiben.

Was sind die mechanischen Eigenschaften von Hardox 400?

Die mechanischen Eigenschaften bestimmen die Eignung des Materials für bestimmte Anwendungen und Belastungsbedingungen. Diese Werte stellen typische Leistungen unter Standardtestbedingungen dar.

| Eigentum | Wert | Test Standard |

|---|---|---|

| Härte | 370-430 HBW | ISO 6506-1 |

| Zugfestigkeit | 1180-1350 MPa | ISO 6892-1 |

| Streckgrenze | ≥1000 MPa | ISO 6892-1 |

| Dehnung | ≥7% | ISO 6892-1 |

| Kerbschlagzähigkeit (20°C) | ≥25 J | ISO 148-1 |

| Schlagzähigkeit (-40°C) | ≥15 J | ISO 148-1 |

| Dichte | 7,85 g/cm³ | Standard-Stahldichte |

Das hohe Verhältnis von Festigkeit zu Gewicht macht Hardox 400 für Hersteller mobiler Geräte besonders attraktiv. Die Schlagzähigkeitswerte gewährleisten eine zuverlässige Leistung in dynamischen Belastungssituationen, wie sie bei Erdbewegungsanwendungen üblich sind.

Was ist die Spezifikation von Hardox 400?

In den technischen Spezifikationen werden die Herstellungsstandards und Qualitätsanforderungen für eine einheitliche Produktlieferung festgelegt. Diese Parameter gewährleisten die Kompatibilität zwischen verschiedenen Lieferanten und Anwendungen.

| Spezifikation | Einzelheiten | Standard |

|---|---|---|

| Dickenbereich | 4-80 mm | SSAB-Norm |

| Breite | bis zu 3150 mm | Produktionsfähigkeit |

| Länge | bis zu 12000 mm | Standardlängen |

| Ebenheitstoleranz | ±3 mm/m | EN 10029 Klasse N |

| Dicken-Toleranz | ±0,3 mm | EN 10029 |

| Qualität der Oberfläche | Kugelgestrahlt Sa2.5 | ISO 8501-1 |

| Randbedingung | Fräskante oder Schnittkante | Spezifikation des Kunden |

| Zustand der Lieferung | Abgeschreckt und vergütet | Wärmebehandelt |

Die Oberflächenvorbereitung nach Sa2.5-Standard gewährleistet eine optimale Haftung der Beschichtung für lackierte Anwendungen. Die Ebenheitstoleranzen erfüllen die Anforderungen der strukturellen Fertigung ohne zusätzliche Bearbeitung.

Wofür steht Hardox 400?

Die Bezeichnung Hardox 400" folgt der systematischen Namensgebung von SSAB, bei der Hardox" für die Marke des verschleißfesten Stahls und 400" für den Nennhärtegrad in Brinell-Einheiten steht. Dieses transparente Bezeichnungssystem ermöglicht es den Ingenieuren, je nach Anwendungsanforderungen die geeignete Sorte auszuwählen.

Die 400" bezieht sich speziell auf den Zielhärtebereich von 370-430 HBW und stellt einen klaren Leistungsindikator dar. Diese Standardisierung vereinfacht die Materialauswahl und sorgt für einheitliche Leistungserwartungen auf den globalen Märkten.

Wir finden diese Nomenklatur besonders hilfreich, wenn wir mit unseren Kunden über Alternativen sprechen, da die Härtekorrelation bei vielen Anwendungen in direktem Zusammenhang mit dem Verschleißverhalten steht.

Was ist das Äquivalent von Hardox 400?

Mehrere Hersteller produzieren vergleichbare abriebfeste Stähle mit ähnlichen Härtegraden und chemischen Zusammensetzungen. Die Kenntnis der Äquivalente hilft bei der Beschaffungsflexibilität und Kostenoptimierung.

Übliche Entsprechungen sind:

- Dillidur 400 (Dillinger): In Deutschland hergestellte Alternative mit ähnlichen Eigenschaften

- Creusabro 4800 (ArcelorMittal): Europäische Option mit vergleichbarer Verschleißfestigkeit

- Abrazo 400 (Nucor): Nordamerikanische Alternative für inländische Projekte

- XAR 400 (ThyssenKrupp): Europäisches Äquivalent mit bewährter Erfolgsbilanz

- Raex 400 (Ruukki/SSAB): Alternative Bezeichnung für ähnliches Material

Auch wenn diese Materialien ähnliche Härtebereiche aufweisen, können subtile Unterschiede in der Chemie und Verarbeitung die Leistung bei bestimmten Anwendungen beeinflussen. Wir empfehlen Validierungstests für kritische Anwendungen, wenn gleichwertige Sorten ersetzt werden sollen.

Was ist der Unterschied zwischen Hardox 400, 450 und 500?

Die Hauptunterschiede betreffen die Härtegrade, die sich direkt auf die Verschleißfestigkeit und die Umformeigenschaften auswirken. Höhere Härtegrade bieten eine bessere Verschleißfestigkeit, stellen aber höhere Anforderungen an die Umformung.

| Klasse | Härte (HBW) | Typische Dicke | Primäre Anwendungen |

|---|---|---|---|

| Hardox 400 | 370-430 | 4-80 mm | Allgemeine Verschleißanwendungen, formbar |

| Hardox 450 | 425-475 | 4-65 mm | Mäßiger Verschleiß, gute Verformbarkeit |

| Hardox 500 | 470-530 | 4-50 mm | Starker Verschleiß, eingeschränkte Umformung |

Hardox 400 bietet das beste Gleichgewicht zwischen Verschleißfestigkeit und einfacher Verarbeitung und eignet sich daher für komplexe Formteile. Die geringere Härte erleichtert die Kaltumformung und bietet gleichzeitig eine deutlich höhere Verschleißfestigkeit als herkömmliche Stähle.

Hardox 450 überbrückt die Lücke zwischen Umformbarkeit und Verschleißfestigkeit und wird häufig für Anwendungen gewählt, die eine moderate Umformung mit erhöhter Haltbarkeit erfordern. Hardox 500 maximiert die Verschleißfestigkeit, erfordert aber aufgrund der erhöhten Sprödigkeit eine vorsichtige Handhabung bei der Verarbeitung.

Wofür wird ein Hardox 400 verwendet?

Die Anwendungen erstrecken sich über zahlreiche Branchen, in denen abrasiver Verschleiß der primäre Ausfallmechanismus ist. Die Vielseitigkeit des Materials ergibt sich aus seinen ausgewogenen Eigenschaften und Verarbeitungsmerkmalen.

Anwendungen in der Bergbauindustrie:

- Kipperaufbauten und -auskleidungen

- Brecherkomponenten und Auskleidungen

- Komponenten des Fördersystems

- Rutschenauskleidungen und Verschleißplatten

- Tafeln für Siebanlagen

Baumaschinen:

- Baggerlöffel und Schneidkanten

- Bulldozer-Schaufeln und -Schneiden

- Schaufelauskleidungen und Böden für Lader

- Planierschild und Verschleißstreifen

Industrielle Anwendungen:

- Ausrüstung für den Materialtransport

- Komponenten von Recyclingmaschinen

- Verschleißteile für landwirtschaftliche Geräte

- Ausrüstung für die Zementindustrie

- Stromerzeugung Aschebehandlung

Die Schifffahrtsindustrie spezifiziert Hardox 400 zunehmend für Baggerausrüstungen und Offshore-Bauwerkzeuge, bei denen Salzwasserkorrosion mit abrasiven Verschleißerscheinungen kombiniert wird.

Wie ist Hardox 400 klassifiziert?

Technische Klassifizierungssysteme bieten standardisierte Referenzen für Materialeigenschaften und Anwendungen. Die Kenntnis dieser Klassifizierungen gewährleistet eine ordnungsgemäße Materialspezifikation und Qualitätsprüfung.

| Klassifizierungssystem | Bezeichnung | Umfang |

|---|---|---|

| EN 10025-2 | S355 gleichwertig | Europäische Strukturnorm |

| ASTM A514 | Äquivalent der Klasse B | Amerikanischer hochfester Standard |

| JIS G3106 | SM570 ähnlich | Japanische Strukturnorm |

| ISO 630 | E355 vergleichbar | Internationale Strukturnorm |

| AWS D1.1 | Schweißbarer Stahl | Amerikanische Schweißnorm |

| API 2W | Klasse 50 ähnlich | Offshore-Strukturstandard |

Diese Klassifizierungen entsprechen zwar nicht direkt den Konstruktionsgüten, bieten jedoch Anhaltspunkte für die Festigkeit und Schweißbarkeit. Das Material übertrifft die meisten Anforderungen an Baustahl und bietet gleichzeitig eine hervorragende Verschleißfestigkeit.

Was ist der Hardox-Grad?

Hardox repräsentiert SSABs komplette Familie von verschleißfesten Stählen, die von 400 bis 600 HBW reichen. Jede Sorte zielt auf spezifische Anwendungsanforderungen ab, wobei Verschleißfestigkeit, Zähigkeit und Umformbarkeit ausgeglichen werden.

Das Notensystem beinhaltet eine Progression:

- Hardox 400: Ausgezeichnete Verformbarkeit mit guter Verschleißfestigkeit.

- Hardox 450: Erhöhte Verschleißfestigkeit unter Beibehaltung der Umformbarkeit.

- Hardox 500: Hohe Verschleißfestigkeit für anspruchsvolle Anwendungen.

- Hardox 550: Extreme Verschleißfestigkeit bei begrenzter Umformung.

- Hardox 600: Maximale Verschleißfestigkeit für stationäre Anwendungen.

Wir empfehlen in der Regel, bei neuen Anwendungen mit Hardox 400 zu beginnen und erst dann auf höhere Qualitäten aufzurüsten, wenn Verschleißtests eine unzureichende Lebensdauer ergeben. Dieser Ansatz optimiert sowohl die Leistung als auch die Verarbeitungskosten.

Ist Hardox schwerer als Stahl?

Hardox 400 hat mit etwa 7,85 g/cm³ die gleiche Dichte wie herkömmlicher Kohlenstoffstahl. Der Gewichtsvorteil ergibt sich aus der Verwendung dünnerer Abschnitte, um eine gleichwertige oder bessere Leistung zu erzielen als bei Alternativen aus dickerem Baustahl.

Die Gewichtseinsparungen liegen in der Regel zwischen 20-40%, wenn herkömmliche Stahlplatten mit gleicher Lebensdauer ersetzt werden. Diese Reduzierung ist auf die überragende Verschleißfestigkeit des Materials zurückzuführen, die Anwendungen mit dünneren Dicken bei gleichbleibender Haltbarkeit ermöglicht.

Bei mobilen Geräten führt die Gewichtsreduzierung direkt zu einer höheren Nutzlast und einem geringeren Kraftstoffverbrauch. Wir haben Fälle dokumentiert, in denen 15 mm Hardox 400 bei Muldenkippern besser abschnitten als 25 mm Baustahl, was zu einer Erhöhung der Nutzlast um 2 Tonnen führte.

Hardox 400 Stahl-Verschleißblech Weltmarktpreise 2025

Die aktuellen Marktpreise spiegeln die Dynamik des globalen Stahlmarktes, die Rohstoffkosten und die regionalen Nachfragemuster wider. Die Preise variieren je nach Dicke, Menge und Lieferanforderungen erheblich.

| Region | Preisspanne (USD/MT) | Lieferbedingungen | Anmerkungen zum Markt |

|---|---|---|---|

| Europa | 1,850-2,100 | Ab Werk | Direkt von SSAB |

| Nord-Amerika | 1,950-2,250 | FOB-Hafen | Einschließlich Logistik |

| Asien-Pazifik | 1,750-2,050 | CIF große Häfen | Wettbewerbsfähiger regionaler Markt |

| Naher Osten | 1,900-2,200 | CIF-Hafen | Projektgesteuerte Nachfrage |

| Südamerika | 2,000-2,300 | CIF-Hafen | Begrenzte lokale Produktion |

| Afrika | 1,950-2,250 | CIF-Hafen | Entwicklung der Infrastruktur |

Die Preistrends zeigen eine Stabilisierung nach der Volatilität von 2024, wobei aufgrund der Rohstoffinflation ein moderater Anstieg erwartet wird. Langfristige Verträge bieten oft 5-10% Nachlässe im Vergleich zu Spotpreisen.

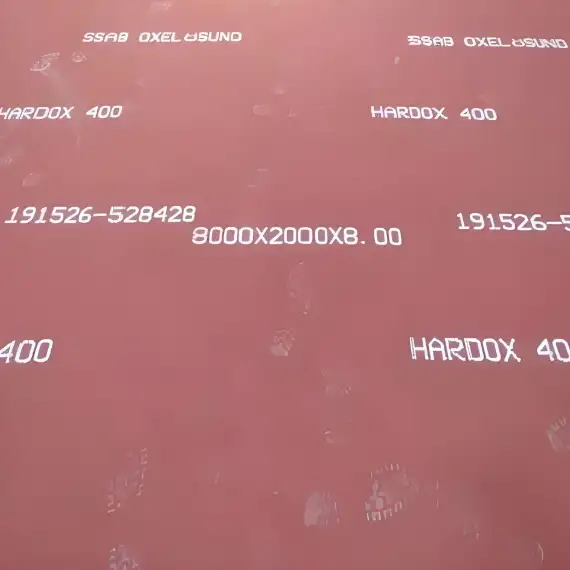

Größen und Gewichtsparameter von Hardox 400 Stahl-Verschleißplatten

Die Standardgrößenoptionen erfüllen die meisten Fertigungsanforderungen und optimieren gleichzeitig die Materialausnutzung und Transporteffizienz.

| Dicke (mm) | Breite (mm) | Länge (mm) | Gewicht (kg/m²) | Typische Anwendungen |

|---|---|---|---|---|

| 4 | 1500-2000 | 6000-8000 | 31.4 | Leichte Verschleißanwendungen |

| 6 | 1500-2500 | 6000-10000 | 47.1 | Allgemeine Herstellung |

| 8 | 1500-2500 | 6000-12000 | 62.8 | Standard-Verschleißplatten |

| 10 | 1500-2500 | 6000-12000 | 78.5 | Mittelschwere Anwendungen |

| 12 | 1500-3000 | 6000-12000 | 94.2 | Hochbelastbare Auskleidungen |

| 15 | 1500-3000 | 6000-12000 | 117.8 | Schwere Verschleißzonen |

| 20 | 1500-3000 | 6000-12000 | 157.0 | Maximale Dicke Standard |

Maßanfertigungen für spezielle Anwendungen sind möglich, allerdings gelten in der Regel Mindestbestellmengen. Plasma- und Laserschneiddienste bieten präzise Maßtoleranzen für fertige Komponenten.

Vorteile von Hardox 400 Stahl-Verschleißblech

Zahlreiche Leistungsvorteile machen Hardox 400 zur bevorzugten Wahl für anspruchsvolle Verschleißanwendungen in verschiedenen Branchen.

Hervorragende Verschleißbeständigkeit: Labortests haben gezeigt, dass die Lebensdauer im Vergleich zu herkömmlichen Baustählen in abrasiven Umgebungen 3 bis 5 Mal länger ist. Dies führt direkt zu geringeren Wartungskosten und einer höheren Verfügbarkeit der Anlagen.

Hervorragende Schweißeignung: Niedrige Kohlenstoffäquivalentwerte ermöglichen bei den meisten Anwendungen das Schweißen ohne Vorwärmen. Standardelektroden arbeiten effektiv, reduzieren den Bedarf an Spezialzusatzwerkstoffen und vereinfachen die Fertigungsverfahren.

Gute Formbarkeit: Das Material lässt sich mäßig kalt umformen und ermöglicht gekrümmte Oberflächen und komplexe Geometrien. Diese Fähigkeit macht teure Warmumformungsprozesse für viele Anwendungen überflüssig.

Gleichbleibende Qualität: Die Durchhärtung gewährleistet gleichmäßige Eigenschaften über die gesamte Blechdicke. Im Gegensatz zu oberflächengehärteten Alternativen beeinträchtigt die maschinelle Bearbeitung die Leistung nicht.

Optimierung des Gewichts: Die höhere Festigkeit ermöglicht dünnere Abschnitte bei gleichbleibender struktureller Integrität. Dieser Vorteil erweist sich als besonders wertvoll bei mobilen Anwendungen, bei denen es auf die Nutzlast ankommt.

Temperatur Leistung: Behält seine Zähigkeit auch bei Minusgraden bei, was für arktische Bergbauarbeiten und Winterbauarbeiten unerlässlich ist.

Herstellungsverfahren von Hardox 400

Der Produktionsprozess kombiniert kontrollierte Chemie mit präziser Wärmebehandlung, um die gewünschte Mikrostruktur und die gewünschten Eigenschaften zu erreichen. Das Verständnis der Herstellungsschritte hilft bei der Optimierung von Anwendungsdesign und Herstellungsverfahren.

Stahlerzeugung: Das Schmelzen im Lichtbogenofen gewährleistet eine präzise chemische Kontrolle und Sauberkeit. Bei der Sekundärraffination werden Verunreinigungen entfernt und die endgültige Zusammensetzung innerhalb enger Toleranzen angepasst.

Strangguss: Die moderne Gießtechnik erzeugt homogene Knüppel mit minimaler Entmischung. Die kontrollierte Abkühlung verhindert innere Spannungen, die die Weiterverarbeitung beeinträchtigen könnten.

Warmwalzen: Durch das Walzen in mehreren Durchgängen wird die endgültige Dicke bei gleichzeitiger Entwicklung der Kornstruktur erreicht. Die Temperaturregelung beim Walzen beeinflusst die endgültigen mechanischen Eigenschaften und die Oberflächenqualität.

Wärmebehandlung: Durch Abschrecken und Anlassen wird das martensitische Gefüge entwickelt, das für die hohe Härte verantwortlich ist. Präzise Temperatur- und Zeitsteuerungen sorgen für gleichbleibende Eigenschaften bei jeder Platte.

Qualitätskontrolle: Zu den umfassenden Prüfungen gehören die Überprüfung der chemischen Zusammensetzung, die Abbildung der Härte und die Validierung der mechanischen Eigenschaften. Die zerstörungsfreie Prüfung gewährleistet die innere Festigkeit und Oberflächenqualität.

Vorbereitung der Oberfläche: Kugelstrahlen entfernt Zunder und sorgt für eine gleichmäßige Oberflächenstruktur, die eine optimale Haftung der Beschichtung gewährleistet. Dieser Schritt erweist sich als entscheidend für lackierte Anwendungen.

Fallstudie zum Bergbauprojekt im Oman

In einem großen Kupferbergbaubetrieb in Oman kam es zu einem vorzeitigen Ausfall der aus herkömmlichem Baustahl gefertigten Muldenauskleidungen der Muldenkipper. Die raue Wüstenumgebung in Kombination mit abrasivem Erz führte zu schweren Verschleißproblemen, die die betriebliche Effizienz beeinträchtigten.

Projektanforderungen: Ersetzen Sie die vorhandenen 20-mm-Auskleidungen aus Weichstahl durch eine verbesserte verschleißfeste Lösung. Beibehaltung der strukturellen Integrität bei gleichzeitiger Verringerung der Wartungshäufigkeit und der damit verbundenen Kosten für Ausfallzeiten.

Lösung Implementierung: Wir lieferten 15 mm dicke Hardox-400-Platten, die nach genauen Spezifikationen für 25 Muldenkipper zugeschnitten wurden. Die dünnere Stärke reduzierte das Gewicht des Fahrzeugs und bot gleichzeitig eine bessere Verschleißfestigkeit als die ursprüngliche Installation aus Baustahl.

Installationsprozess: Örtliche Verarbeiter schweißten die Bleche nach Standardverfahren mit AWS E7018-Elektroden. Es war kein Vorwärmen erforderlich, was die Installation vor Ort vereinfachte und die Arbeitskosten reduzierte.

Leistungsergebnisse: Nach 18 Monaten Betrieb ergaben die Verschleißmessungen eine Dickenreduzierung von weniger als 3 mm im Vergleich zu einem Verlust von 12 mm, der bei Baustahl über einen ähnlichen Zeitraum auftrat. Diese Leistungsverbesserung führte zu einer 4-fachen Verlängerung der Lebensdauer.

Wirtschaftlicher Nutzen: Die Gesamtkosteneinsparungen beliefen sich auf über 180.000 USD pro Lkw, wenn man die geringeren Materialkosten, die verlängerten Wartungsintervalle und die geringeren Ausfallzeiten berücksichtigt. Das Projekt hat sich bereits innerhalb des ersten Jahres deutlich amortisiert.

Gelernte Lektionen: Die richtige Materialauswahl und die richtigen Fertigungstechniken wirken sich erheblich auf die langfristigen Betriebskosten aus. Die Gewichtsreduzierung verbessert auch die Kraftstoffeffizienz und erhöht die Nutzlastkapazität, was zusätzliche betriebliche Vorteile mit sich bringt.

Häufig gestellte Fragen

Q1: Kann Hardox 400 ohne Vorwärmung geschweißt werden?

Die meisten Anwendungen erfordern aufgrund des geringen Kohlenstoffäquivalents kein Vorwärmen. Bei dicken Profilen (>25mm), niedrigen Umgebungstemperaturen (<0°C) oder hohen Spannungen kann jedoch eine Vorwärmung von 100-150°C von Vorteil sein, um Wasserstoffrissbildung zu verhindern.

F2: Welche Schneideverfahren eignen sich am besten für Hardox 400?

Plasmaschneiden liefert hervorragende Ergebnisse für Dicken bis zu 50 mm mit minimaler Wärmeeinflusszone. Das Laserschneiden bietet eine überragende Präzision für dünnere Abschnitte, während das Autogenschneiden für dicke Bleche geeignet ist, aber ein Nachschleifen für glatte Kanten erfordert.

F3: Wie sollte Hardox 400 gelagert werden, um Korrosion zu vermeiden?

Lagern Sie die Platten in trockenen, belüfteten Räumen mit ausreichender Unterstützung, um Verformungen zu vermeiden. Obwohl das Material keinen besonderen Korrosionsschutz benötigt, verlängert ein Überzug mit Rostschutzöl die Lagerfähigkeit in feuchten Umgebungen.

F4: Kann Hardox 400 nach der Herstellung wärmebehandelt werden?

Eine Wärmebehandlung nach der Herstellung wird nicht empfohlen, da sie die Härte verringern und die mechanischen Eigenschaften verändern kann. Wenn ein Spannungsabbau erforderlich ist, sollten die Temperaturen auf maximal 580 °C begrenzt und eine kontrollierte Abkühlung sichergestellt werden, um eine Verschlechterung der Eigenschaften zu verhindern.

F5: Welche Schweißzusatzwerkstoffe werden für Hardox 400 empfohlen?

AWS E7018- oder E8018-Elektroden liefern hervorragende Ergebnisse beim Handschweißen. Bei automatischen Verfahren gewährleisten ER70S-6 oder ähnliche wasserstoffarme Schweißzusätze gute mechanische Eigenschaften und Rissfestigkeit in der Schweißzone.