DC53-Stahl bietet in der Regel eine längere Lebensdauer der Matrize, eine höhere Widerstandsfähigkeit gegen Ausbrüche und Risse sowie eine bessere Dimensionsstabilität nach der Wärmebehandlung im Vergleich zu herkömmlichen D2 oder SKD11, während der Anstieg der Werkzeugkosten insgesamt gering ist. Bei Stanz-, Feinschneid- und Kaltumformwerkzeugen erreichen Ingenieure, die von D2 auf DC53 umsteigen, oft eine 1,3- bis 2-fache Standzeit bei weniger Notstopps. Deshalb behandeln MWalloys und viele Werkzeugbaubetriebe DC53 jetzt als primären Kaltarbeitsstahl und nicht mehr als Nischenmaterial.

Was ist DC53-Stahl und warum wird er heute von vielen Ingenieuren anstelle von D2 verwendet?

DC53 ist ein hochzäher Kaltarbeitsstahl, der ursprünglich in Japan als Leistungssteigerung zu SKD11 und D2 entwickelt wurde. Das Konzept von D2 mit seinem hohen Kohlenstoff- und Chromgehalt wurde beibehalten, aber durch die kontrollierte Zugabe von Molybdän und Vanadium in Verbindung mit einem verfeinerten Produktionsverfahren wird die Zähigkeit erhöht, ohne die Verschleißfestigkeit zu beeinträchtigen.

Hauptmerkmale in der Praxis:

- Hohe Härte nach dem Anlassen: typischerweise 60 bis 62 HRC, mit guter Stabilität bis zu einer Betriebstemperatur von etwa 200 °C

- Wesentlich höhere Kerbschlagzähigkeit als D2 oder Standard SKD11

- Verbesserte Widerstandsfähigkeit gegen Absplitterungen und Abplatzungen in stark belasteten Werkzeugen

- Geringerer Verzug bei der Wärmebehandlung, dadurch weniger Einbauten und Nacharbeit

- Gute Reaktion auf Oberflächenbehandlungen wie Nitrieren und PVD-Beschichtungen

- Sehr gut geeignet für das Drahterodieren, mit geringerem Risiko der Rissbildung

In vielen Betrieben wird DC53 heute für die Produktion von Pflanzenschutzmitteln eingesetzt:

- Folgeverbundstanzwerkzeuge für Automobil- und Geräteteile

- Feinschneidwerkzeuge für Zahnräder, Ringe und Präzisionsplatten

- Gewindewalzbacken und Kaltumformwerkzeuge

- Scherenmesser, die sowohl Kantenfestigkeit als auch Robustheit erfordern

Obwohl DC53 noch nicht in jedem globalen System wie AISI oder DIN genormt ist, wird es in China, Japan und anderen Regionen in großem Umfang unter der Bezeichnung DC53 hergestellt, und seine Zusammensetzung ist bei namhaften Herstellern relativ einheitlich.

MWalloys konzentriert sich auf diese Sorte, weil sie einen klaren technischen Vorteil für Kunden bietet, die ungeplante Ausfallzeiten und Wartungskosten reduzieren wollen, ohne sofort zu teuren pulvermetallurgischen Stählen zu wechseln.

Wie wird DC53-Stahl in Bezug auf seine Zusammensetzung und gleichwertige Güten definiert?

Aus metallurgischer Sicht gehört DC53 zur Familie der Kaltarbeitsstähle mit hohem Kohlenstoffgehalt und hohem Chromgehalt. Er liegt auf der Zusammensetzungskarte in der Nähe von D2 / SKD11, jedoch mit Änderungen, die die Art, Größe und Verteilung der Karbide verändern.

Typische chemische Zusammensetzung von DC53

Die genauen Zahlen weichen von Hersteller zu Hersteller leicht ab, seriöse Quellen gehen jedoch von der folgenden Zielspanne aus:

| Element | Typischer Inhalt (Gew. %) | Funktion im DC53-Mikrogefüge |

|---|---|---|

| C | 0.95 - 1.05 | Härte, Verschleißfestigkeit durch Karbidbildung |

| Cr | 7.5 - 8.5 | Härte, Korrosionsbeständigkeit, Härtbarkeit |

| Mo | 1.8 - 2.2 | Sekundärhärtung, Anlassbeständigkeit, Zähigkeit |

| V | 0.25 - 0.35 | Kornfeinung, Bildung von harten Vanadiumkarbiden |

| Si | 0.8 - 1.2 | Kräftigung, Desoxidation |

| Mn | 0.3 - 0.6 | Härtbarkeit, verhindert Abschreckungsrisse |

| P, S | ≤ 0,03 jeder | Niedrig gehalten, um Zähigkeit und Sauberkeit zu erhalten |

| Fe | Bilanz | Matrix |

Verglichen mit D2:

- Kohlenstoff ist ähnlich

- Chrom ist etwas niedriger

- Der Molybdän- und Vanadiumgehalt ist höher und wird strenger kontrolliert.

Diese Einstellung führt zu einer feineren, gleichmäßigeren Karbidstruktur nach der Wärmebehandlung.

Beziehung zu anderen Stahlnormen

Es gibt keine direkte AISI- oder DIN-Sorte, die DC53 vollständig entspricht, aber Vergleiche helfen bei der Positionierung:

| Klasse | Region/Standard | Kurzbeschreibung zu DC53 |

|---|---|---|

| D2 (AISI D2) | USA | Älterer Kaltarbeitsstahl mit hohem Kohlenstoff- und Chromgehalt; höheres Cr, ähnliches C; geringere Zähigkeit |

| SKD11 | JIS | Japanischer Typ D2; DC53 wurde als Upgrade für diese Sorte geschaffen |

| 1.2379 (X153CrMoV12) | DIN / EN | Europäischer Typ D2; in der Leistung vergleichbar mit SKD11 |

| A2 | AISI | Lufthärtender Werkzeugstahl, niedriger C und Cr; weniger verschleißfest, aber leichter zu bearbeiten und zäher als D2 |

| PD613 / CD650 (China, verschiedene Fabriken) | Lokale Handelsnamen | Häufig als DC53-Äquivalente positioniert; die Zusammensetzung sollte überprüft werden |

| CPM D2 / pulvermetallurgische Varianten | Verschiedene | Hervorragende Verschleißfestigkeit und Zähigkeit, jedoch zu einem deutlich höheren Preis |

Ingenieure sollten DC53 als einen Stahl der Klasse D2 mit verbesserter Zähigkeit und Wärmebehandlungsflexibilität betrachten, nicht als ein pulvermetallurgisches Produkt.

Welchen Einfluss hat die Zusammensetzung von DC53 auf seine Mikrostruktur und Leistung?

Das spezifische Gleichgewicht der Legierungselemente in DC53 zielt darauf ab, die Art, Menge und Größe der Karbide sowie die martensitische Matrix, in der sie enthalten sind, zu steuern.

Die Rolle der Schlüsselelemente

- Kohlenstoff (etwa 1,0 Prozent)

- Bietet eine hohe potenzielle Härte, wenn es in Austenit gelöst ist.

- Verbindet sich mit Chrom, Molybdän und Vanadium und bildet harte Karbide, die eine hohe Verschleißfestigkeit aufweisen.

- Überschüssiger Kohlenstoff in D2-Stählen kann die Zähigkeit beeinträchtigen; DC53 mildert dies durch eine ausgewogene Legierung und eine kontrollierte Verarbeitung anstelle großer Veränderungen des Kohlenstoffgehalts.

- Chrom (7,5 bis 8,5 Prozent)

- Fördert die Härtbarkeit und ermöglicht eine Luft- oder Ölabschreckung mit tiefem Härteeinbruch.

- Bildet Chromkarbide, die dem adhäsiven und abrasiven Verschleiß widerstehen.

- Verbessert die leichte Korrosionsbeständigkeit, hilfreich in feuchten Stanzstraßen oder bei kontinuierlichem Einsatz von Kühlschmierstoffen.

- Molybdän (etwa 2 Prozent)

- Verantwortlich für eine gute Anlassbeständigkeit, insbesondere bei höheren Anlasstemperaturen um 520 °C.

- Trägt zur Sekundärhärtung bei; nach dem Anlassen kehrt die Härte auf ein hohes Plateau zurück, anstatt stark abzufallen.

- Unterstützt die Zähigkeit, indem es grobe Karbide reduziert und eine gleichmäßigere Struktur fördert.

- Vanadium (etwa 0,3 Prozent)

- Starker Karbidformer, der extrem harte, feine V-Karbide erzeugt.

- Verfeinert die Korngröße, was zu einer höheren Schlagenergie und geringerer Sprödigkeit führt.

- Stabilisiert die Verschleißfestigkeit bei hoher Härte.

- Silizium und Mangan

- Silizium erhöht die Festigkeit der Matrix und unterstützt die Desoxidation bei der Stahlerzeugung.

- Mangan trägt zur Härtbarkeit bei und verringert das Risiko von Abschreckrissen.

- Beide werden auf einem moderaten Niveau gehalten, um Versprödung zu vermeiden.

- Wenig Phosphor und Schwefel

- Sauberer Stahl mit niedrigem P- und S-Gehalt ist entscheidend für Zähigkeit und Ermüdungsfestigkeit.

- Seriöse Lieferanten wie MWalloys wählen Werke aus, die eine Vakuumentgasung und eine strenge Kontrolle der Einschlüsse für eine bessere Lebensdauer der Matrizen verwenden.

Mikrostrukturelle Merkmale nach der Wärmebehandlung

Wenn DC53 ordnungsgemäß gehärtet und angelassen wird, ist das Gefüge in der Regel erkennbar:

- Fein angelassenes Martensitgefüge

- Dispergierte Chrom- und Molybdänkarbide

- Gleichmäßig verteilte, kleine Vanadiumkarbide, die Korngrenzen festlegen

- Begrenzter Restaustenit im Vergleich zu Standard-D2 bei ähnlicher Härte, insbesondere bei Hochtemperaturanlassen

Dieses verfeinerte Gefüge erklärt, warum DC53 60 bis 62 HRC erreichen kann und dabei eine deutlich bessere Zähigkeit aufweist als viele herkömmliche Werkzeugstähle mit hohem Kohlenstoffgehalt.

Welche mechanischen und physikalischen Eigenschaften können Ingenieure von DC53 erwarten?

Für Konstruktionsberechnungen und die Materialauswahl benötigen Ingenieure oft quantitative Eigenschaftswerte. Diese können je nach Querschnittsgröße, Wärmebehandlung und Sauberkeit leicht variieren, aber die folgenden Bereiche sind typisch für hochwertiges DC53, das von Herstellern wie den Partnerwerken von MWalloys geliefert wird.

Mechanische Eigenschaften nach dem Härten und Anlassen

Typische Werte bei 60 bis 62 HRC für Proben aus Standardblechprofilen:

| Eigentum | Typischer Wertebereich | Anmerkungen |

|---|---|---|

| Härte (HRC) | 60 - 62 | Nach Öl- oder Luftabschreckung und Hochtemperaturanlassen |

| Zugfestigkeit (Rm) | 2100 - 2300 MPa | Ungefähre Korrelation aus Härte |

| Streckgrenze (Rp0,2) | 1600 - 1750 MPa | Ungefähr, selten angegeben für Werkzeugstähle |

| Charpy V-Kerbschlagzähigkeit | 20 - 30 J bei Raumtemperatur | Für 60 HRC, deutlich höher als D2 bei gleicher Härte |

| Druckfestigkeit | 2500 - 2800 MPa | Wichtig für Kaltumform- und Feinschneidwerkzeuge |

| Zähigkeitsranking gegen D2 | Etwa 1,5 - 2 Mal | Bei gleicher Härte und ähnlicher Querschnittsgröße |

Diese Daten verdeutlichen den wichtigsten praktischen Vorteil: Die Zähigkeit ist bei gleicher Härte deutlich besser als bei D2, so dass Kantenausbrüche und katastrophale Risse seltener vorkommen.

Physikalische Eigenschaften

Physikalische Konstanten sind zwar nicht der primäre Faktor bei der Konstruktion von Werkzeugen, ihre Kenntnis unterstützt jedoch die Verzugskontrolle und die Berechnung der Wärmeübertragung.

| Eigentum | Ungefährer Wert bei Raumtemperatur |

|---|---|

| Dichte | 7,7 - 7,8 g/cm³ |

| Elastizitätsmodul (E) | 210 - 215 GPa |

| Wärmeleitfähigkeit | 20 - 25 W/m-K |

| Spezifische Wärmekapazität | 460 - 500 J/kg-K |

| Wärmeausdehnungskoeffizient (20 bis 200 °C) | 11 - 12 × 10-⁶ /K |

Diese Eigenschaften sind mit denen anderer hochchromhaltiger Werkzeugstähle vergleichbar. Die Formstabilität während der Wärmebehandlung wird mehr durch das Umwandlungsverhalten und das Spannungswiederaufleben als durch diese Massenkonstanten beeinflusst.

Wie sollte DC53 wärmebehandelt werden, um maximale Härte und Zähigkeit zu erreichen?

Die Wärmebehandlung hat großen Einfluss auf die endgültige Leistung. Eine der Stärken von DC53 ist die Möglichkeit, relativ hohe Anlasstemperaturen um 520 °C zu verwenden, was die Dimensionsstabilität und Zähigkeit verbessert und gleichzeitig die hohe Härte erhält.

Nachstehend finden Sie ein praktisches Prozessfenster, das von vielen Wärmebehandlern verwendet wird. Beachten Sie immer das spezifische Datenblatt des Walzwerks und passen Sie es an die Teilegeometrie an.

Empfohlenes Verfahren zum Härten und Anlassen

- Vorheizen

- Erstes Vorheizen: 600 - 650 °C

- Zweites Vorheizen: 850 - 900 °C

- Zweck: Reduzierung von Temperaturschocks, Temperaturausgleich und Minimierung von Verformungen.

- Austenitisieren (Härten)

- Empfohlene Härtetemperatur: 1020 - 1040 °C

- Haltezeit: 20 - 30 Minuten, sobald das Teil die Temperatur erreicht hat, je nach Dicke

- Atmosphäre: Schutzatmosphäre oder Vakuum bevorzugt, um Entkohlung und Verzunderung zu begrenzen.

- Abschrecken

- Medien: Gebläse, Vakuumgasabschreckung oder warmes Öl, je nach Abschnittsgröße und Anlagenkapazität.

- Dünnere Abschnitte: Vakuumgasabschreckung oder Luftkühlung oft ausreichend.

- Dickere Abschnitte: Ölabschrecken kann verwendet werden, um die Durchhärtung zu gewährleisten, wobei das Risiko der Rissbildung sorgfältig kontrolliert werden muss.

- Zielhärte nach dem Abschrecken vor dem Anlassen: typischerweise 63 - 64 HRC.

- Anlassen

- Unmittelbar nach Erreichen der handwarmen Temperatur temperieren, um eine verzögerte Rissbildung zu vermeiden.

- Typische Anlasstemperatur: 510 - 540 °C für hohe Zähigkeit und Stabilität.

- Anzahl der Temperierzyklen: mindestens zwei, bei kritischen Werkzeugen manchmal drei.

- Haltezeit pro Temperierzyklus: 1 - 2 Stunden bei Temperatur, gefolgt von Luftkühlung.

Bei einer Anlasstemperatur um 520 °C zeigt DC53 eine Sekundärhärtung. Dies ermöglicht eine Härte von 60 - 62 HRC zusammen mit einer verbesserten Zähigkeit und einem besseren Abbau von Eigenspannungen im Vergleich zum Anlassen bei niedrigen Temperaturen, wie es bei D2 üblich ist.

Beispiel einer Tabelle mit Wärmebehandlungsparametern

| Schritt | Parameter | Empfohlene Reichweite für DC53 |

|---|---|---|

| Vorheizen 1 | Temperatur | 600 - 650 °C |

| Vorheizen 2 | Temperatur | 850 - 900 °C |

| Austenitisieren | Temperatur | 1020 - 1040 °C |

| Austenitisieren | Zeit bei Temperatur | 20 - 30 min |

| Abschrecken | Medien | Gebläse, Gas oder Öl |

| Temperament 1 | Temperatur | 510 - 540 °C |

| Temperament 1 | Zeit | 1 - 2 h |

| Temperament 2 | Gleiche Temperatur wie bei der ersten | 1 - 2 h |

| Optional | Behandlung bei Minustemperaturen | -70 bis -80 °C, dann erneut temperieren |

Tiefkältebehandlung und Restaustenitkontrolle

Bei sehr engen Maßtoleranzen oder Präzisionsschneidkanten kann eine Tieftemperaturbehandlung den Restaustenit reduzieren:

- Nach dem Abschrecken 1 - 3 Stunden lang auf etwa -70 bis -80 °C abkühlen.

- Langsam auf Zimmertemperatur erwärmen.

- Sofort bei hoher Temperatur anlassen, um Spannungen abzubauen.

Dieser zusätzliche Schritt erhöht die Härte geringfügig und stabilisiert die Abmessungen, sollte aber mit Vorsicht angewendet werden, um Rissbildung bei komplexen Formen zu vermeiden.

Spannungsarmglühen für vorbearbeitete Teile

Vor der Endbearbeitung von Hohlräumen und Details wird ein Spannungsarmglühen empfohlen:

- Nach der Vorbearbeitung auf 600 - 650 °C erhitzen.

- Mindestens 1 - 2 Stunden halten.

- An der Luft abkühlen lassen.

Durch diesen Schritt werden die durch das Schmieden und Bearbeiten entstandenen inneren Spannungen verringert, was zu einem geringeren Verzug beim Härten beiträgt.

MWalloys liefert DC53 häufig im geglühten Zustand für Kunden, die es vor Ort bearbeiten und anschließend wärmebehandeln wollen, aber auch vorgehärtete Optionen können für spezifische Projekte diskutiert werden.

Für welche Anwendungen im Werkzeugbau ist DC53 besonders gut geeignet?

Aufgrund des ausgewogenen Verhältnisses zwischen hoher Härte und deutlich verbesserter Zähigkeit eignet sich DC53 hervorragend für Kaltarbeitsanwendungen, bei denen D2 zu Abplatzungen oder Rissen neigt oder bei denen Verformungen durch die Wärmebehandlung zu wiederholten Anpassungsarbeiten führen.

Stanz- und Umformwerkzeuge

- Folgeverbundwerkzeuge für Automobil- und Geräteteile

Kontinuierliches Hochgeschwindigkeitsstanzen führt zu starken zyklischen Belastungen der Matrizenabschnitte. Die dünnen Schneidkanten von D2 brechen oft ab. DC53 hält diesen Belastungen besser stand, insbesondere in Stationen, die Schneiden und Formen kombinieren.

Zu den von den Anwendern genannten Vorteilen gehören längere Nachschleifintervalle und weniger Notfälle aufgrund von Matrizenbrüchen. - Biege- und Ziehphasen

Für Ziehringe, Formstempel und andere Bauteile, die Gleitverschleiß und Anpressdruck ausgesetzt sind, bietet DC53 eine höhere Oberflächenstabilität. In Kombination mit PVD-Beschichtungen verbessert sich die Abriebfestigkeit erheblich, insbesondere bei hochfesten Stählen und beschichteten Blechen.

Feinschneidwerkzeuge

Beim Feinschneiden werden Stempel und Matrizen mit extrem hohen Druck- und Scherkräften belastet. Kantenrisse sind bei D2 keine Seltenheit, insbesondere bei großen Durchmessern oder komplexen Formen. DC53 mit seiner überragenden Zähigkeit verringert das Risiko eines frühzeitigen Ausbruchs.

Vorteile im Bereich der Feinausblendung:

- Längere Lebensdauer der Stempel bei gleicher Härte等级

- Saubere Kantenqualität über eine längere Produktionsdauer

- Geringere Neigung zum katastrophalen Bruch der Matrize

Kaltumformung, Gewindewalzen und Kaltschmieden

Für Kaltumformungswerkzeuge, Gewindewalzbacken und andere Werkzeuge mit hoher Druckbelastung:

- DC53 besitzt eine hohe Druckfestigkeit.

- Die Sekundärhärtung hält die Härte auch nach mehreren Anlaßzyklen stabil.

- Die Zähigkeit trägt dazu bei, Ermüdungsrisse bei Querschnittsänderungen zu vermeiden.

Während pulvermetallurgische Werkstoffe bei extremen Verschleißbedingungen oder bei extrem hohen Produktionsvolumina nach wie vor vorzuziehen sind, bietet DC53 eine überzeugende Lösung im mittleren Bereich mit geringeren Materialkosten und konventionelleren Verarbeitungsprozessen.

Scherenmesser und Schlitzmesser

Scherenmesser zum Schneiden von Stangen oder Streifen:

- Hohe Kantenfestigkeit

- Angemessene Stoßfestigkeit, insbesondere bei der Handhabung von Schrott oder beim Schneiden mit variabler Dicke

DC53 bietet ein Gleichgewicht, das D2 in vielen Schneidlinien übertrifft, vor allem durch die Widerstandsfähigkeit gegen Absplitterungen bei unerwarteten Stößen.

Beschränkungen und wann DC53 nicht ideal ist

DC53 ist keine Universallösung. Ingenieure sollten in diesen Situationen vorsichtig sein:

- Warmumformung von Werkzeugen bei Temperaturen über etwa 250 °C im Dauerbetrieb, wofür Warmarbeitsstähle wie H13 besser geeignet sind.

- Kunststoffformen, die eine extrem hohe Polierbarkeit und Korrosionsbeständigkeit für optische Teile erfordern; spezielle Formenstähle können besser sein.

- Extrem abrasive pulvermetallurgische Presswerkzeuge, bei denen pulvermetallurgische Werkzeugstähle mit höherem Karbidanteil in der Regel gerechtfertigt sind.

Dennoch bietet DC53 in einer Vielzahl von Kaltarbeitssituationen, in denen D2 der Standard ist, oft eine praktische Leistungssteigerung bei moderaten Kostenunterschieden.

Wie schneidet DC53 im Vergleich zu D2, SKD11, A2 und pulvermetallurgischen Werkzeugstählen ab?

Die vergleichende Bewertung steht normalerweise im Mittelpunkt der Materialauswahl. Ingenieure und Einkäufer wollen die Kompromisse in Bezug auf Verschleißfestigkeit, Zähigkeit, Bearbeitbarkeit und Kosten verstehen.

Tabelle zum Leistungsvergleich

In der folgenden Tabelle wird DC53 im Vergleich zu einigen häufig verwendeten Kaltarbeitsstählen positioniert, wobei für jede Sorte eine optimierte Wärmebehandlung angenommen wird.

| Eigenschaft / Faktor | DC53 | D2 / SKD11 | A2 | Pulvermetallurgische Kaltbearbeitung (z. B. CPM D2) |

|---|---|---|---|---|

| Abriebfestigkeit | Sehr hoch | Sehr hoch | Mittel bis hoch | Extrem hoch |

| Zähigkeit | Hoch für diese Härteklasse | Gering bis mittel | Hoch | Hoch bis sehr hoch |

| Typische Arbeitshärte | 60 - 62 HRC | 58 - 61 HRC | 58 - 60 HRC | 60 - 64 HRC |

| Verformung durch Wärmebehandlung | Niedriger als D2 | Mäßig bis hoch | Mäßig | Geringer, aber möglicherweise besondere Behandlung erforderlich |

| Bearbeitbarkeit | Geringfügig besser als D2, unter A2 | Schwierig | Einfacher als D2 | Oft schwieriger aufgrund des hohen Karbidgehalts |

| Preisniveau | Knapp über D2 | Grundlegende Kaltbearbeitung mit hohem Chromgehalt | Unter | Erheblich höher |

| Kompatibilität der Oberflächenbehandlung | Sehr gut | Gut | Gut | Sehr gut |

| Typischer Anwendungsfall | Verbesserte Kaltverformungswerkzeuge, die Zähigkeit benötigen | Konventionelle Stanzformen, niedrige Kosten | Werkzeuge, die Zähigkeit und leichtere Bearbeitung erfordern | Sehr hohe Produktion, schwere Verschleißbedingungen |

Praktische Tipps für Ingenieure und Einkäufer

- Wenn D2 gut funktioniert und keine Rissbildung auftritt, kann D2 unter Kostengesichtspunkten ausreichend sein.

- Wenn D2-Gussformen vorzeitig durch Ausbrüche, Risse oder Verformung versagen, ist DC53 in der Regel die erste Alternative, die geprüft werden sollte, bevor auf pulvermetallurgische Sorten ausgewichen wird.

- Wenn nur eine mäßige Verschleißfestigkeit erforderlich ist, die Schlagbelastung aber hoch ist, kann A2 mit DC53 in Bezug auf Preis und Bearbeitungskosten konkurrieren; dennoch bietet DC53 oft eine höhere Verschleißfestigkeit bei ähnlicher Zähigkeit.

MWalloys hilft Kunden häufig bei der Bewertung ausgefallener D2-Komponenten und bei der Modellierung der Vorteile eines Wechsels zu DC53, wobei nicht nur die Lebensdauer der Matrize, sondern auch versteckte Kosten wie Ausfallzeiten und Montagezeiten berücksichtigt werden.

Welche Bearbeitungs-, Schleif-, Erodier- und Oberflächenbehandlungsverfahren eignen sich am besten für DC53?

Produktionsingenieure benötigen mehr als nur grundlegende Eigenschaftsdaten. Sie benötigen praktische Prozessfenster, um Probleme bei der Bearbeitung, dem Schleifen und der Endbearbeitung zu vermeiden.

Bearbeitung von DC53 im geglühten Zustand

Das meiste DC53, das für die Bearbeitung geliefert wird, ist im geglühten Zustand mit einer Härte von 200 - 230 HB.

Empfohlene Praktiken:

- Drehen und Fräsen

- Verwenden Sie starre Aufspannungen mit scharfen Hartmetallwerkzeugen.

- Schnittgeschwindigkeiten, die mit denen von D2 vergleichbar sind, aber etwas höhere Vorschübe können aufgrund der etwas besseren Bearbeitbarkeit akzeptiert werden.

- Beim Schruppen reichlich Kühlschmierstoff verwenden, beim Schlichten Halbtrocken- oder Minimalmengenschmierung in Betracht ziehen, um thermische Effekte zu kontrollieren.

- Bohren und Gewindeschneiden

- Es können Standardbohrer aus Schnellarbeitsstahl verwendet werden, obwohl HSS- oder Hartmetallbohrer aus Kobalt eine längere Lebensdauer in der Serienproduktion bieten.

- Bei tiefen Löchern verringern Stufenbohrungen und Picking-Zyklen das Risiko der Späneverdichtung.

- Stressabbau nach schweren Schrupparbeiten

Bei der Grobbearbeitung von dicken Profilen können erhebliche Spannungen auftreten. Um den Verzug beim Härten zu begrenzen, wird ein Spannungsabbau bei 600 - 650 °C vor der Endbearbeitung empfohlen.

Schleifen nach dem Härten

DC53 im gehärteten Zustand bei 60 - 62 HRC schleift ähnlich wie D2, ist aber durch seine höhere Zähigkeit etwas toleranter gegenüber Schleifspannungen.

Bewährte Verfahren:

- Verwenden Sie geeignete Schleifscheiben für hochlegierte Werkzeugstähle, mit offener Struktur, um Verbrennungen zu vermeiden.

- Steuern Sie den Kühlmittelfluss sorgfältig und halten Sie die Temperaturen von Rädern und Teilen niedrig.

- Begrenzen Sie die Vorschub- und Verfahrgeschwindigkeiten, um Zugspannungen an der Oberfläche zu vermeiden, die zur Rissbildung beitragen könnten.

- Schleifen Sie die Scheibe häufig ab, um ein gleichmäßiges Schneiden zu gewährleisten.

Wenn Risse an Kanten oder Ecken beobachtet werden, sollten die Schleifparameter überprüft werden, und die Härtung muss möglicherweise angepasst werden, um die Spannungen zu verringern.

EDM- und Drahtschneideverhalten

Eines der Verkaufsargumente für DC53 ist seine relativ geringe Neigung zur Rissbildung nach dem Erodieren, insbesondere wenn hohe Anlasstemperaturen verwendet wurden.

Empfehlungen:

- Führen Sie Schruppschnitte durch, dann Schlichtschnitte mit niedrigeren Energieeinstellungen, um die Dicke der Nachbearbeitungsschicht zu reduzieren.

- Führen Sie nach einer schweren EDM-Bearbeitung immer einen Niedrigtemperatur-Anlasszyklus (z. B. 200 - 250 °C) durch, auch wenn der Härteabfall minimal ist, um die EDM-induzierten Zugspannungen abzubauen.

- Bei stark beanspruchten Matrizenecken oder feinen Details, die dem Drahtschneiden ausgesetzt sind, sollte eine erneute Temperierung bei hoher Temperatur mit anschließendem Polieren in Betracht gezogen werden.

Oberflächenbehandlungen und Beschichtungen

DC53 lässt sich gut mit verschiedenen Verfahren der Oberflächentechnik bearbeiten:

- Nitrieren

Erzeugt eine harte, verschleißfeste Oberflächenschicht mit guter Haftung. Da DC53 bereits eine hohe Härte aufweist, wirkt sich das Nitrieren hauptsächlich auf die Abnutzung, den Anfangsverschleiß und die Dauerfestigkeit aus.

Zu den gängigen Verfahren gehören das Gasnitrieren und das Plasmanitrieren. - PVD-Beschichtungen wie TiN, TiCN, AlCrN

DC53 wird häufig als Substrat für PVD-Beschichtungen in Stanz- und Umformwerkzeugen verwendet. Die hohe Anlasstemperatur verbessert die Stabilität des Substrats bei den Temperaturen des Beschichtungsprozesses. - CVD-Beschichtungen

Kann verwendet werden, aber die Prozesstemperaturen sind höher. Die Gestaltung der Vorwärmbehandlung muss sicherstellen, dass der Grundwerkstoff nach der CVD eine ausreichende Härte behält.

Die Polierbarkeit von DC53 ist angemessen, wenn auch nicht auf dem gleichen Niveau wie bei speziellen Kunststoffformsorten. Für Präzisionsschneidkanten oder Dichtungsflächen kann mit der richtigen Schleifmittelfolge eine gute Politur erzielt werden.

Wie wird DC53 auf dem Markt spezifiziert, geliefert und zertifiziert?

Die technische Leistungsfähigkeit hängt nicht nur von der Stahlsorte ab, sondern auch von der Produktqualität, der Kontrolle der Abmessungen und der Zertifizierung.

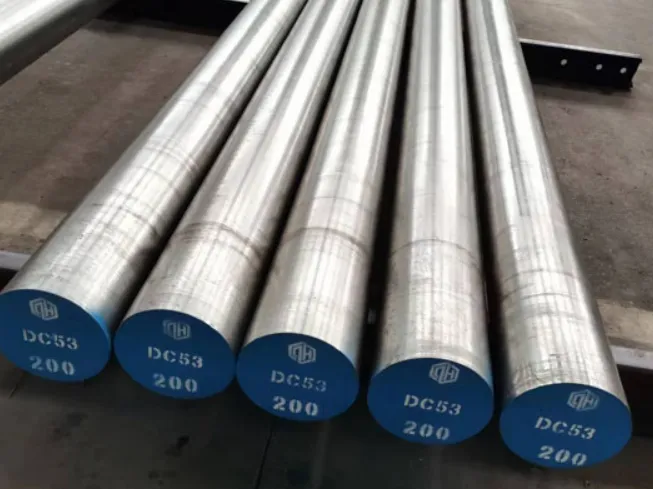

Produktformulare verfügbar

Seriöse Anbieter wie MWalloys liefern DC53 in der Regel in den folgenden Formen:

- Warmgewalzter oder geschmiedeter Rundstahl

- Warmgewalzte oder geschmiedete Flachstangen und Bleche

- Präzisionsgeschliffenes Flachmaterial für kleine Schneideinsätze

- Vorgefertigte Blöcke für größere Werkzeuge

- Abgelängte Rohlinge und vorgehärtete Teile auf Anfrage

Typischer Größenbereich:

| Erzeugnisform | Typischer Größenbereich |

|---|---|

| Rundstab | Durchmesser 16 - 500 mm |

| Flache Stange / Platte | Dicke 6 - 300 mm, Breite bis zu 1000 mm oder mehr |

| Präzisionsgeschliffene Flächen | Dicke 2 - 50 mm, Breite bis zu 300 mm |

Bei sehr großen Abschnitten ist eine sorgfältige Kontrolle der Abkühlung und Wärmebehandlung von entscheidender Bedeutung, um eine durchgehende Härte und geringe Entmischung zu gewährleisten.

Bedingungen für die Lieferung

- Geglüht

Dies ist die häufigste Bedingung für die Bearbeitung. Die Härte liegt normalerweise bei 200 - 230 HB.

Wird von Werkzeugherstellern verwendet, die ihre eigene Wärmebehandlung durchführen. - Vorgehärtet

Einige Anwender verlangen vorgehärtete Platten oder Blöcke mit 40-45 HRC für spezielle Anwendungen.

Für kritische Kaltarbeitswerkzeuge wird nach wie vor eine Endhärtung auf der Anwenderseite empfohlen, aber vorgehärtetes Material kann die Fertigungszyklen für weniger anspruchsvolle Teile verkürzen. - Gehärtet und angelassen auf Endhärte

Gelegentlich werden Komponenten wie standardisierte Matrizensätze oder Stempel verlangt. In solchen Fällen ist eine strenge Kontrolle der Ebenheit und der Eigenspannungen erforderlich.

Zertifizierung und Prüfung

Zuverlässige DC53 Produkte werden normalerweise mit geliefert:

- Werksprüfzeugnis mit chemischer Zusammensetzung und Härte

- Schmelznummer für vollständige Rückverfolgbarkeit

- Ultraschallprüfung von großen Stäben und Blechen zur Bestätigung der Abwesenheit von schädlichen inneren Fehlern

- Zusätzliche Prüfungen auf Anfrage, wie z.B. Mikro-Reinheitsgrad, Schlagprüfung oder spezifische mechanische Prüfungen

MWalloys befolgt strenge interne Akzeptanzstandards für Einschlussgrad, Segregation und Maßtoleranzen, da die problemlose Leistung in den Anlagen der Kunden stark von der vorgelagerten Qualität abhängt.

Wie hoch sind die typischen Stahlpreise für 2026 DC53 in China, den Vereinigten Staaten und Indien?

Der Preis ist ein entscheidender Faktor für Kaufentscheidungen. Die genauen Zahlen ändern sich je nach Rohstoffkosten, Energiepreisen, Wechselkursen und lokalem Wettbewerb. Die nachstehenden Zahlen sind Richtwerte für das Jahr 2026, die von handelsüblichen Mengen und typischen Zahlungsbedingungen ausgehen.

2026 DC53-Preisvergleich China vs. USA vs. Indien

Bei den Preisen handelt es sich um ungefähre Werte ab Lager oder ab Werk für gängige Größen von geglühtem DC53-Rundstahl und -Platten. Die Währung ist zur besseren Vergleichbarkeit in USD pro Kilogramm umgerechnet.

| Land | Erzeugnisform | Typische Preisspanne 2026 (USD/kg) | Anmerkungen |

|---|---|---|---|

| China | Rundstab 20 - 200 mm | 3.10 - 3.80 | Höhere Mengen und langfristige Vereinbarungen können ein niedrigeres Niveau erreichen |

| China | Platte 20 - 150 mm | 3.30 - 4.00 | Präzisionsschliffe oder Sonderanfertigungen können 10 bis 15 Prozent mehr kosten. |

| USA | Rundstab 20 - 200 mm | 4.20 - 5.20 | Einschließlich lokaler Vertriebskosten und Qualitätszertifizierung |

| USA | Platte 20 - 150 mm | 4.50 - 5.50 | Regionale Unterschiede je nach Lieferant und Vorlaufzeit |

| Indien | Rundstab 20 - 200 mm | 3.40 - 4.10 | Importiertes oder lokal hergestelltes DC53-äquivalentes Material |

| Indien | Platte 20 - 150 mm | 3.60 - 4.30 | Kundenspezifische Größen oder kleine Lose können am oberen Ende der Skala liegen. |

Diese Spannen sollten als Ausgangspunkt für Verhandlungen und nicht als feste Angebote betrachtet werden. Faktoren wie die Herkunft des Werks, Reinheitsanforderungen, UL- oder Automobilzulassung, rostfreie Verpackung und Schneidekosten können den Endpreis beeinflussen.

Faktoren, die die Preisgestaltung von DC53 beeinflussen

- Rohmaterial- und Legierungszuschläge

Preisänderungen bei Chrom, Molybdän und Vanadium wirken sich auf die Gesamtkosten aus. - Auftragsvolumen und Schnittkomplexität

Bei Großaufträgen für Standardabmessungen sind die Stückpreise niedriger als bei kleinen Zuschnitten in verschiedenen Größen. - Qualitätsniveau und Zertifizierung

Ultrareine Varianten mit strengen Grenzwerten für Einschlüsse oder Material, das für Tier-1-Zulieferer der Automobilindustrie zertifiziert ist, haben oft einen höheren Preis. - Logistik und Einfuhrzölle

Seefracht, lokale Steuern und Zölle beeinflussen den Endpreis in den Endverbraucherländern erheblich.

MWalloys unterhält Lagerbestände in China und arbeitet mit Logistikpartnern zusammen, um Kunden in den USA, Indien und anderen Regionen zu beliefern, wobei die Beschaffungswege je nach Marktbedingungen angepasst werden.

Wie sollten Käufer einen zuverlässigen DC53-Lieferanten wie MWalloys bewerten und auswählen?

Die Umstellung von D2 auf DC53 oder die Einführung von DC53 als Hauptsorte betrifft nicht nur die Materialeigenschaften, sondern auch die Zuverlässigkeit der Lieferkette.

Schlüsselkriterien für die Lieferantenbewertung:

- Metallurgische Konsistenz und Rückverfolgbarkeit

- Bestätigen Sie, dass jede Charge bis zu einer bestimmten Schmelznummer zurückverfolgt werden kann.

- Überprüfen Sie die langfristige Stabilität der Zusammensetzung und der Härte und nicht nur ein einziges Zertifikat.

- Stahlproduktionsweg und Sauberkeit

- Bevorzugen Sie Mühlen, die eine Vakuumentgasung und kontrollierte Schmelzrouten für geringe Einschlüsse verwenden.

- Erkundigen Sie sich nach der Einschlussbewertung oder den Sauberkeitsdaten für kritische Werkzeuge.

- Empfehlungen zur Wärmebehandlung und Unterstützung

- Die Lieferanten sollten in der Lage sein, detaillierte Wärmebehandlungsparameter anzugeben und die örtlichen Wärmebehandler bei der Einstellung der Öfen auf DC53 zu unterstützen.

- Maßgenauigkeit und Zuschnittservice

- Gutes Sägen und Brennschneiden reduzieren den Abfall beim Werkzeughersteller.

- Präzisionsgeschliffenes Material kann bei kleinen Wendeschneidplatten erhebliche Bearbeitungszeit einsparen.

- Globale Logistik und Lagerverfügbarkeit

- Für multinationale Hersteller ist es wichtig, in mehreren Regionen mit gleichbleibender Qualität liefern zu können.

- Die Lagerbestände sollten transparent sein, mit klaren Vorlaufzeiten.

MWalloys positioniert sich als technischer und Lieferpartner und nicht nur als Materialhändler, der sowohl Konstrukteure als auch Einkaufsteams mit technischen Vergleichen, Hilfe bei der Fehleranalyse und optimierten Lagerprogrammen unterstützt.

Welche häufigen Probleme treten bei DC53 in der Produktion auf und wie können sie vermieden werden?

Selbst ein guter Stahl kann versagen, wenn die Verarbeitung unzureichend ist. Einige der immer wieder auftretenden Probleme mit DC53 stammen von seiner D2-Familie, während andere auf eine falsche Wärmebehandlung oder Bearbeitung zurückzuführen sind.

Rissbildung während oder nach der Wärmebehandlung

Mögliche Ursachen:

- Zu schnelles Abkühlen in dicken Abschnitten ohne ordnungsgemäßes Vorheizen.

- Unzureichende Temperierung oder verzögerte Temperierung nach dem Abschrecken.

- Übermäßige Schleif- oder Erodierspannungen, die nicht durch anschließendes Anlassen abgebaut werden.

Vorbeugende Maßnahmen:

- Strenge Einhaltung des mehrstufigen Vorwärmens und der korrekten Abschreckpraxis.

- Sofortiges, mindestens zweimaliges Anlassen bei hohen Temperaturen.

- Anlassen bei niedrigen Temperaturen oder Spannungsabbau nach umfangreichen EDM-Arbeiten.

Verzerrung außerhalb der Toleranzen

Obwohl DC53 im Allgemeinen weniger verzerrt als D2, können dennoch Probleme auftreten.

Mitwirkende:

- Ungleichmäßige Wandstärken und starke Querschnittsveränderungen in der Formgebung.

- Kein Spannungsabbau nach schwerer Grobbearbeitung.

- Uneinheitliche Beschickung und Positionierung der Öfen.

Milderung:

- Entwerfen Sie nach Möglichkeit für eine einheitliche Querschnittsdicke.

- Beziehen Sie den Spannungsabbau vor dem Aushärten in den Prozessablauf ein.

- Verwenden Sie für schlanke Teile während der Wärmebehandlung eine Vorrichtungsunterstützung.

Vorzeitiger Verschleiß oder Festfressen im Betrieb

Wenn der Verschleiß schlimmer ist als erwartet:

- Die Qualität der Oberflächenbehandlung kann unzureichend sein.

- Keine Beschichtung oder falsche Wahl der Beschichtung für das Arbeitsmaterial.

- Die Härte kann aufgrund einer falschen Anlasstemperatur oder einer unzureichenden Abkühlgeschwindigkeit beim Abschrecken zu niedrig sein.

Gegenmassnahmen:

- Verbessern Sie das Polier- und Schleifergebnis; vermeiden Sie tiefe Schleifverbrennungen.

- Kombinieren Sie DC53 mit einer geeigneten PVD-Beschichtung für besonders anspruchsvolle Anwendungen.

- Prüfen Sie die Härte in kritischen Bereichen erneut und passen Sie die Wärmebehandlung bei Bedarf an.

Durch die Zusammenarbeit mit Formenbauern und Wärmebehandlern hilft MWalloys oft bei der Diagnose der Grundursache, anstatt jedes Problem auf die Herkunft des Materials zurückzuführen.

Häufig gestellte Fragen zum Stahl DC53

DC53 Werkzeugstahl: FAQ zu Technik und Bearbeitung

1. Ist DC53 wirklich in jedem Fall besser als D2?

2. Welche Härte kann DC53 nach der Wärmebehandlung erreichen?

3. Kann DC53 nitriert oder beschichtet werden?

4. Wie funktioniert die Maschine DC53 im Vergleich zu D2?

5. Warum ist DC53 widerstandsfähiger gegen Absplittern und Rissbildung als D2?

6. Kann DC53 pulvermetallurgische (PM) Werkzeugstähle ersetzen?

7. Eignet sich DC53 für die Warmarbeitsbearbeitung?

8. Was ist die ideale Wärmebehandlungsfolge für DC53?

- Austenitisieren: 1020-1040°C.

- Abschrecken: Vakuum oder Öl.

- Temperament: Hochtemperaturanlassen bei 520-530°C (mindestens zweimal).

9. Welche Größen und Formen kann MWAlloys in DC53 liefern?

- Runde Stäbe: 16 mm bis zu 500 mm Durchmesser.

- Platten/Platten: 6 mm bis 300 mm Dicke in verschiedenen Breiten.

- Präzisionsdienstleistungen: Geschliffene Blöcke und CNC-geschnittene Blöcke nach Maß.

10. Wie sollten Käufer DC53-Angebote verschiedener Anbieter vergleichen?

Durch das Verständnis des DC53-Stahls nicht nur auf der Ebene der Marketingaussagen, sondern auch in Bezug auf die Zusammensetzung, die Wärmebehandlung und das tatsächliche Betriebsverhalten können Ingenieure und Einkäufer diesen Stahl effektiv nutzen, um die Werkzeugleistung zu verbessern und die Gesamtkosten zu senken. MWalloys konzentriert sich auf gleichbleibende Qualität, technische Unterstützung und globale Logistik, um Kunden zu helfen, den vollen Nutzen aus diesem modernen Kaltarbeitsstahl zu ziehen.