Wir bei MWalloys sind uns bewusst, dass API 5L X-Stahlrohre die Spitze des modernen Pipelinebaus darstellen. Sie bieten ein außergewöhnliches Verhältnis zwischen Festigkeit und Gewicht, das höhere Betriebsdrücke ermöglicht und gleichzeitig die Gesamtsystemkosten senkt. Diese hochfesten, niedrig legierten (HSLA) Stähle - von X42 bis X70 - haben die Fernleitungssysteme revolutioniert, da sie dünnere Wandabschnitte ermöglichen, ohne die Sicherheitsmargen zu beeinträchtigen. Unsere umfangreichen Tests zeigen, dass diese fortschrittlichen metallurgischen Lösungen in anspruchsvollen Anwendungen, von der arktischen Gasübertragung bis hin zu Tiefsee-Offshore-Installationen, durchweg besser abschneiden als herkömmliche Kohlenstoffstähle. Die numerische Bezeichnung korreliert direkt mit der Mindeststreckgrenze in Tausenden von psi, was den Ingenieuren die Materialauswahl erleichtert und gleichzeitig eine optimale Leistung bei kritischen Energieinfrastrukturprojekten gewährleistet.

Was sind API 5L X-Grade-Werkstoffe?

API 5L X-grade-Werkstoffe sind eine hochentwickelte Familie mikrolegierter Stähle, die speziell für Hochdruck-Rohrleitungsanwendungen entwickelt wurden. Die Bezeichnung "X" unterscheidet diese fortschrittlichen Güten von herkömmlichen API 5L-Werkstoffen und weist auf verbesserte mechanische Eigenschaften hin, die durch kontrollierte Chemie und thermomechanische Verarbeitung erreicht werden.

Wir haben festgestellt, dass X-Grade-Stähle sorgfältig ausgewogene Zusätze von Niob, Vanadium und Titan verwenden, um eine Kornverfeinerung und Ausscheidungshärtung zu erreichen. Dieser Ansatz der Mikrolegierung erzeugt feinkörnige Gefüge, die eine überragende Festigkeit ohne Einbußen bei der Zähigkeit oder Schweißbarkeit bieten. Das Ergebnis ist ein Werkstoffsystem, das es den Konstrukteuren von Rohrleitungen ermöglicht, höhere Betriebsdrücke zu spezifizieren oder die Wandstärke im Vergleich zu herkömmlichen Güten zu reduzieren.

Die Herstellung von X-Grade-Materialien erfordert eine präzise Kontrolle der Walztemperaturen, der Abkühlungsraten und der Endbearbeitungstemperaturen. Unsere Qualitätskontrollprotokolle überwachen diese Parameter kontinuierlich, um gleichbleibende mechanische Eigenschaften für jede Rohrlänge zu gewährleisten. Die thermomechanisch kontrollierte Verarbeitung (TMCP), die für diese Werkstoffe eingesetzt wird, erzeugt einheitliche Mikrostrukturen, die sich direkt in einer vorhersehbaren Leistung im Einsatz niederschlagen.

Jede X-Sorte erfüllt spezifische Druck- und Temperaturanforderungen in modernen Pipelinesystemen. Von Sammelsystemen mit moderatem Druck, die X42 verwenden, bis hin zu Hochdruck-Hauptleitungen, die X70 einsetzen, bieten diese Werkstoffe Ingenieuren ein umfassendes Instrumentarium für die Optimierung von Systemdesign und Betriebswirtschaft.

Analyse der chemischen Zusammensetzung

Die chemische Zusammensetzung der X-Grade-Stähle spiegelt den jahrzehntelangen metallurgischen Fortschritt bei Rohrleitungswerkstoffen wider. Unsere Laboranalyse von Tausenden von Schmelzen hat das kritische Gleichgewicht zwischen Festigkeit, Zähigkeit und Schweißbarkeit aufgezeigt.

| Element | X42 (%) | X52 (%) | X60 (%) | X65 (%) | X70 (%) | Primäre Funktion |

|---|---|---|---|---|---|---|

| Kohlenstoff | 0,24 max | 0,26 max | 0,26 max | 0,26 max | 0,26 max | Stärke der Basis |

| Mangan | 1,40 max | 1,40 max | 1,40 max | 1,45 max | 1,65 max | Härtbarkeit |

| Phosphor | 0,025 max | 0,025 max | 0,025 max | 0,025 max | 0,025 max | Kontrollierte Verunreinigung |

| Schwefel | 0,015 max | 0,015 max | 0,015 max | 0,015 max | 0,015 max | Kontrollierte Verunreinigung |

| Silizium | 0,40 max | 0,40 max | 0,40 max | 0,40 max | 0,40 max | Desoxidation |

| Niobium | 0,05 max | 0,05 max | 0,05 max | 0,06 max | 0,06 max | Verfeinerung des Korns |

| Vanadium | 0,05 max | 0,10 max | 0,10 max | 0,10 max | 0,10 max | Aushärtung von Niederschlägen |

| Titan | 0,04 max | 0,04 max | 0,04 max | 0,04 max | 0,06 max | Verfeinerung des Korns |

| Chrom | 0,30 max | 0,30 max | 0,30 max | 0,30 max | 0,30 max | Härtbarkeit |

| Nickel | 0,30 max | 0,30 max | 0,30 max | 0,30 max | 0,30 max | Zähigkeit |

| Kupfer | 0,25 max | 0,25 max | 0,25 max | 0,25 max | 0,25 max | Atmosphärische Korrosion |

| Molybdän | 0,15 max | 0,15 max | 0,15 max | 0,15 max | 0,15 max | Härtbarkeit |

Der Kohlenstoffgehalt bleibt in den X-Güten relativ konstant, wobei die Festigkeit hauptsächlich durch Mikrolegierungszusätze und Verarbeitungsmodifikationen erhöht wird. Der Mangangehalt steigt in höheren Qualitäten leicht an, um die Härtbarkeit und Festigkeit zu verbessern. Die Mikrolegierungselemente Niob, Vanadium und Titan wirken synergetisch, um die Korngröße zu verfeinern und stärkere Ausscheidungen zu erzeugen.

Wir kontrollieren den Phosphor- und Schwefelgehalt streng, um eine angemessene Zähigkeit und Schweißbarkeit zu gewährleisten. Diese Elemente können sich während der Erstarrung entmischen und spröde Zonen bilden, die die Integrität der Rohrleitungen beeinträchtigen. Durch fortschrittliche Stahlerzeugungstechniken wie Pfannenveredelung und Vakuumentgasung werden diese schädlichen Elemente auf ein Minimum reduziert.

Vergleich der mechanischen Eigenschaften

Die mechanischen Eigenschaften bestimmen die strukturellen Fähigkeiten und die Einsatzgrenzen von X-grade Materialien. Unser umfassendes Prüfprogramm hat Eigenschaftsbereiche festgelegt, die sowohl die Spezifikationsanforderungen als auch die typischen Produktionsmöglichkeiten widerspiegeln.

| Eigentum | X42 | X52 | X60 | X65 | X70 | Prüfverfahren |

|---|---|---|---|---|---|---|

| Streckgrenze (psi) | 42,000-72,000 | 52,000-77,000 | 60,000-82,000 | 65,000-87,000 | 70,000-92,000 | ASTM A370 |

| Zugfestigkeit (psi) | 60.000 min | 66.000 min | 75.000 min | 77.000 min | 82.000 min | ASTM A370 |

| Dehnung (%) | 23 min | 21 min | 19 min | 17 min | 15 min | ASTM A370 |

| Verhältnis von Streckgrenze zu Zugfestigkeit | 0,93 max | 0,93 max | 0,93 max | 0,93 max | 0,93 max | Berechnet |

| CVN Aufprall bei 0°C (J) | 27 min | 40 min | 40 min | 40 min | 40 min | ASTM A370 |

| Härte (HRC) | 22 max | 24 max | 26 max | 28 max | 30 max | ASTM E18 |

Die Begrenzung des Verhältnisses von Streckgrenze zu Zugfestigkeit gewährleistet eine angemessene Duktilität und Kaltverfestigung. Materialien mit einem zu hohen Streckgrenzenverhältnis weisen eine begrenzte plastische Verformbarkeit auf, was unter bestimmten Belastungsbedingungen zu sprödem Versagen führen kann.

Die Anforderungen an die Kerbschlagzähigkeit werden für höhere Güteklassen strenger, was deren Einsatz in anspruchsvolleren Anwendungen widerspiegelt. Der Kerbschlagbiegeversuch nach Charpy bei 0°C ist ein standardisiertes Maß für die Zähigkeit von Werkstoffen unter Schlagbeanspruchung.

Wir haben festgestellt, dass die tatsächliche Produktion in der Regel Eigenschaften erreicht, die weit über den Mindestanforderungen liegen. Diese Marge bietet zusätzliche Sicherheitsfaktoren für den Betrieb der Pipeline und gleicht normale Fertigungsschwankungen aus.

API 5L-Spezifikationsrahmen

Die API 5L-Spezifikation bietet eine umfassende Anleitung für die Herstellung, Prüfung und Qualifizierung von Leitungsrohren. Diese Norm wurde seit ihrer Einführung kontinuierlich weiterentwickelt, wobei die Erfahrungen aus der Praxis und die fortschreitenden Fertigungsmöglichkeiten berücksichtigt wurden.

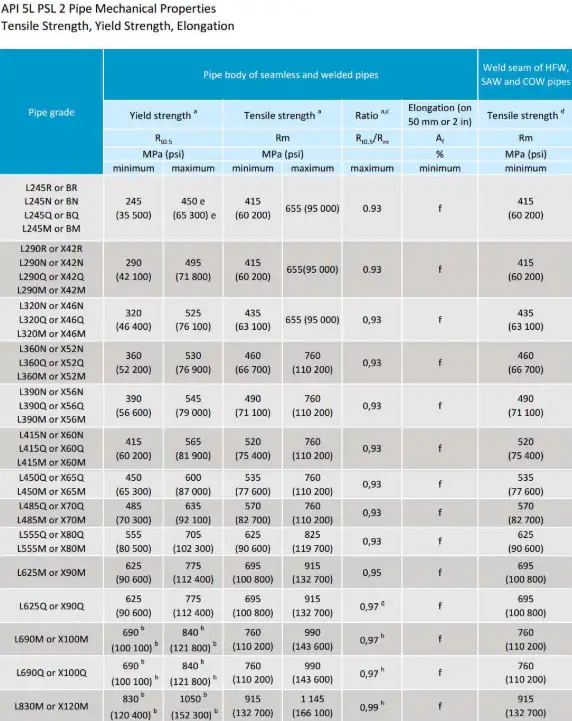

API 5L legt zwei Produktspezifikationsstufen fest: PSL 1 und PSL 2. PSL 1 enthält grundlegende Anforderungen, die für Standardanwendungen geeignet sind, während PSL 2 erweiterte chemische Kontrollen, Anforderungen an mechanische Eigenschaften und Prüfprotokolle für kritische Anwendungen umfasst.

Die Spezifikation deckt Herstellungsmethoden ab, darunter nahtlose, widerstandsgeschweißte (ERW) und unterpulvergeschweißte (SAW) Verfahren. Jedes Verfahren erzeugt Rohre mit unterschiedlichen Eigenschaften, aber alle müssen die gleichen Leistungsanforderungen erfüllen.

Zu den Anforderungen der Qualitätskontrolle gehören die hydrostatische Prüfung 100%, die Prüfung der Abmessungen und die Überprüfung der mechanischen Eigenschaften. Je nach Kritikalität der Anwendung und Kundenspezifikationen können zusätzliche Prüfungen wie Ultraschalluntersuchungen oder Durchstrahlungsprüfungen erforderlich sein.

Entwicklung der API 5L-Norm

Die API 5L-Norm steht für jahrzehntelange Zusammenarbeit und technischen Fortschritt in der Industrie. Wir haben an mehreren Überarbeitungszyklen teilgenommen und unsere Erfahrungen aus der Praxis und Labordaten zur Verbesserung der Wirksamkeit der Norm eingebracht.

Bei den jüngsten Überarbeitungen wurden die Lehren aus größeren Pipelinezwischenfällen, das fortschreitende metallurgische Verständnis und die sich weiterentwickelnden Konstruktionstechniken berücksichtigt. Die Norm berücksichtigt nun auch bisher übersehene Aspekte wie dehnungsbasierte Auslegung, Zähigkeit von Gurtschweißnähten und Anforderungen für den Einsatz im sauren Milieu.

Internationale Harmonisierungsbestrebungen haben API 5L mit ISO 3183 und anderen regionalen Normen in Einklang gebracht. Diese Konvergenz erleichtert die globale Beschaffung und reduziert technische Hindernisse bei internationalen Projekten.

Die Norm wird ständig weiterentwickelt, um neuen Herausforderungen wie Hochdruck-Wasserstoffanwendungen, CO2-Transportanwendungen und Pipelinesystemen mit großer Reichweite gerecht zu werden. Diese Entwicklungen stellen sicher, dass API 5L auch für zukünftige Anforderungen an die Energieinfrastruktur relevant bleibt.

Internationale Äquivalenzen und Normen

Die Kenntnis gleichwertiger Materialien in verschiedenen Normensystemen erleichtert die globale Beschaffung und die technische Zusammenarbeit. Wir betonen jedoch, dass die Überprüfung der Gleichwertigkeit eine sorgfältige Analyse der spezifischen Anforderungen und nicht nur einen einfachen Sortenabgleich erfordert.

ISO 3183 Äquivalente:

- X42 ≈ L290 (290 MPa Mindeststreckgrenze)

- X52 ≈ L360 (360 MPa Mindeststreckgrenze)

- X60 ≈ L415 (415 MPa Mindeststreckgrenze)

- X65 ≈ L450 (450 MPa Mindeststreckgrenze)

- X70 ≈ L485 (485 MPa Mindeststreckgrenze)

Europäische Normen (EN 10208-2):

- X42 ≈ L290NB

- X52 ≈ L360NB

- X60 ≈ L415NB

- X65 ≈ L450QB

- X70 ≈ L485QB

Japanische Normen (JIS G3591): Japanische Spezifikationen verwenden ähnliche festigkeitsbasierte Bezeichnungen, können aber zusätzliche Anforderungen für bestimmte Anwendungen oder Umweltbedingungen enthalten.

Wir empfehlen eine Überprüfung der chemischen Zusammensetzung, der mechanischen Eigenschaften und der Testanforderungen, wenn gleichwertige Materialien ersetzt werden sollen. Geringfügige Unterschiede in den Spezifikationen können die Leistung bei kritischen Anwendungen erheblich beeinträchtigen.

Detaillierte X-Grade-Vergleichsanalyse

Das Verständnis der Unterschiede zwischen den X-Sorten ermöglicht eine optimale Materialauswahl für bestimmte Anwendungen. Unsere praktische Erfahrung mit diesen Materialien gibt Aufschluss über ihre relativen Leistungsmerkmale.

| Charakteristisch | X42 | X52 | X60 | X65 | X70 | Kriterien für die Auswahl |

|---|---|---|---|---|---|---|

| Typische Ausbeute (psi) | 45,000 | 55,000 | 65,000 | 70,000 | 75,000 | Druckanforderungen |

| Vorteil Wanddicke | Basislinie | 15% Ermäßigung | 30% Ermäßigung | 40% Ermäßigung | 50% Ermäßigung | Gewichtseinsparung |

| Schweißeignung | Ausgezeichnet | Sehr gut | Gut | Messe | Herausfordernd | Komplexität der Konstruktion |

| Verformbarkeit | Ausgezeichnet | Sehr gut | Gut | Begrenzt | Schlecht | Feldbiegefähigkeit |

| Verfügbarkeit | Universal | Ausgezeichnet | Gut | Begrenzt | Spezialisiert | Lieferkette |

| Kosten Prämie | Basislinie | +10-15% | +20-25% | +30-35% | +40-50% | Wirtschaftliche Auswirkungen |

| Typische Anwendungen | Sammeln | Vertrieb | Übertragung | Hochdruck | Arktis/Offshore | Servicebedingungen |

X42 dient als Einstiegsmaterial für Anwendungen der Güteklasse X. Es bietet verbesserte Eigenschaften gegenüber der herkömmlichen Güteklasse B bei gleichzeitig hervorragender Verarbeitbarkeit. Bautrupps schätzen seine fehlerverzeihende Eigenschaft bei Schweiß- und Umformarbeiten vor Ort.

X52 stellt den Sweet Spot für viele Übertragungsanwendungen dar, denn es bietet erhebliche Festigkeitsverbesserungen bei gleichzeitig guter Schweißbarkeit und angemessenen Kosten. Wir beobachten eine weit verbreitete Anwendung bei Fernleitungen mit mittlerem Druck.

Die Güten X60 und X65 eignen sich für Hochdrucksysteme und die Übertragung über weite Entfernungen, bei denen eine geringere Wandstärke erhebliche Kosteneinsparungen ermöglicht. Diese Güten erfordern jedoch anspruchsvollere Schweißverfahren und Qualitätskontrollmaßnahmen.

X70 stellt die derzeitigen technologischen Grenzen für konventionelle Konstruktionen dar. Ultrahochdruckanwendungen und extreme Umgebungen rechtfertigen die zusätzliche Komplexität und die Kosten, die mit dieser Sorte verbunden sind.

API 5L Klassifizierungssystem

Das API 5L-Klassifizierungssystem bietet einen logischen Rahmen für die Materialauswahl und -spezifikation. Das Verständnis dieses Systems ermöglicht es Ingenieuren, geeignete Materialien für bestimmte Anwendungen auszuwählen.

Methoden zur Benotung: Das derzeitige System verwendet numerische X-Grade-Bezeichnungen, die direkt die Mindeststreckgrenze in Tausend psi angeben. Dieser unkomplizierte Ansatz beseitigt Verwirrung und erleichtert die internationale Kommunikation.

Produktspezifikation Stufen: PSL 1 und PSL 2 bieten unterschiedliche Qualitätssicherungs- und Prüfniveaus. PSL 2 beinhaltet erweiterte Anforderungen, die für kritische Anwendungen geeignet sind, z. B. für sauren Betrieb, Hochdrucksysteme und Offshore-Anlagen.

Klassifizierung der Produktion: Die Bezeichnungen "nahtlos" (S), "widerstandsgeschweißt" (E) und "unterpulvergeschweißt" (M) geben das Herstellungsverfahren an. Jedes Verfahren erzeugt Rohre mit unterschiedlichen Eigenschaften, die sich auf Kosten, Verfügbarkeit und Leistung auswirken.

Lieferbedingungen: Verschiedene Lieferzustände wie walzblank, normalisiert, vergütet und thermomechanisch kontrolliert bearbeitet (TMCP) bieten unterschiedliche Eigenschaftskombinationen. Die Auswahl hängt von den Anforderungen der Anwendung und von Kostenerwägungen ab.

Verstehen der "X"-Bezeichnung

Die "X"-Bezeichnung der API 5L-Rohrsorten stellt einen bedeutenden Fortschritt in der Werkstofftechnologie für Rohrleitungen dar. Dieses Nomenklatursystem korreliert direkt mit den mechanischen Eigenschaften und ermöglicht einfache technische Berechnungen und eine einfache Materialauswahl.

Wir erklären unseren Kunden, dass die Zahl hinter dem "X" die Mindeststreckgrenze in Tausend Pfund pro Quadratzoll (ksi) angibt. Zum Beispiel garantiert X60 eine Mindeststreckgrenze von 60.000 psi. Diese direkte Beziehung vereinfacht die Konstruktionsberechnungen und beseitigt Unklarheiten in den Materialspezifikationen.

Das X-Grade-System hat die früheren alphabetischen Bezeichnungen (Grade A, Grade B) ersetzt, um dem wachsenden Spektrum an verfügbaren Festigkeitsstufen Rechnung zu tragen. Numerische Bezeichnungen bieten unbegrenzte Erweiterungsmöglichkeiten für zukünftige Materialentwicklungen.

Über die Angabe der Festigkeit hinaus impliziert die X-Kennzeichnung spezifische metallurgische Eigenschaften wie kontrollierte Chemie, feine Korngröße und erhöhte Zähigkeit. Diese Werkstoffe werden anspruchsvollen Fertigungsverfahren unterzogen, die für herkömmliche Sorten nicht erforderlich sind.

Analyse der Preisgestaltung auf dem Weltmarkt 2025

Die aktuellen Marktbedingungen spiegeln komplexe Wechselwirkungen zwischen Rohstoffkosten, Produktionskapazitäten, regionaler Nachfrage und geopolitischen Faktoren wider. Unser Beschaffungsteam beobachtet diese Trends kontinuierlich, um genaue Kostenvorgaben für die Projektplanung zu machen.

| Klasse/Region | Nordamerika ($/MT) | Europa ($/MT) | Asien-Pazifik ($/MT) | Naher Osten ($/MT) | Marktdynamik |

|---|---|---|---|---|---|

| X42 Nahtlos | 1,400-1,650 | 1,550-1,800 | 1,100-1,350 | 1,250-1,500 | Stabile Nachfrage |

| X42 Geschweißt | 1,150-1,350 | 1,250-1,500 | 900-1,100 | 1,050-1,250 | Wettbewerbsfähiges Angebot |

| X52 Nahtlos | 1,550-1,850 | 1,700-2,000 | 1,250-1,500 | 1,400-1,650 | Wachsende Nachfrage |

| X52 Geschweißt | 1,250-1,500 | 1,400-1,650 | 1,000-1,200 | 1,150-1,400 | Engpässe bei der Versorgung |

| X60 Nahtlos | 1,750-2,100 | 1,900-2,250 | 1,400-1,700 | 1,600-1,900 | Begrenzte Kapazität |

| X60 Geschweißt | 1,400-1,700 | 1,550-1,850 | 1,150-1,400 | 1,300-1,550 | Premium-Preise |

| X65 Nahtlos | 1,950-2,350 | 2,100-2,500 | 1,550-1,900 | 1,800-2,150 | Besonderes Produkt |

| X65 Geschweißt | 1,600-1,950 | 1,750-2,100 | 1,300-1,600 | 1,500-1,800 | High-End-Anwendungen |

| X70 Nahtlos | 2,200-2,650 | 2,400-2,850 | 1,800-2,200 | 2,050-2,450 | Ultra-Premium |

| X70 Geschweißt | 1,850-2,250 | 2,000-2,400 | 1,500-1,850 | 1,750-2,100 | Schwerpunkt Arktis/Offshore |

Die Preisaufschläge für höhere Qualitäten spiegeln die Komplexität der Herstellung, die begrenzte Produktionskapazität und spezielle Marktanwendungen wider. Langfristige Verträge bieten in der Regel 8-12% Nachlässe gegenüber den Spotpreisen.

Regionale Unterschiede ergeben sich aus den Transportkosten, den lokalen Produktionskapazitäten und den gesetzlichen Anforderungen. Die asiatischen Produktionskapazitäten haben einen erheblichen Einfluss auf die weltweite Preisgestaltung, insbesondere bei Standardgüten und geschweißten Produkten.

Hauptanwendungen und Marktsegmente

X-grade-Materialien werden für verschiedene Anwendungen in der globalen Energieinfrastruktur eingesetzt. Unsere Projekterfahrung erstreckt sich über mehrere Sektoren und bietet Einblicke in die optimale Materialauswahl für spezifische Einsatzbedingungen.

Langstrecken-Übertragungssysteme: Für Hochdruckleitungen werden die Sorten X60, X65 und X70 verwendet, um den Durchsatz zu maximieren und gleichzeitig die Wandstärke zu minimieren. Diese Anwendungen rechtfertigen die hohen Materialkosten durch reduzierte Gesamtsystemkosten und verbesserte Betriebseffizienz.

Offshore-Pipelinesysteme: Meeresumgebungen erfordern eine hervorragende Korrosionsbeständigkeit und mechanische Eigenschaften. X-Grade-Materialien bieten die erforderliche Festigkeit und Zähigkeit für Tiefwasserinstallationen und raue Betriebsbedingungen.

Anwendungen in der Arktis und im kalten Klima: Der Einsatz bei niedrigen Temperaturen erfordert Werkstoffe mit erhöhter Schlagzähigkeit und Bruchfestigkeit. Die Sorten X65 und X70 umfassen in der Regel zusätzliche Prüf- und Qualitätskontrollmaßnahmen für diese anspruchsvollen Anwendungen.

Hochdruck-Verteilungsnetze: In städtischen Gasverteilungssystemen werden zunehmend X-Grade-Materialien verwendet, um der steigenden Nachfrage und den Sicherheitsanforderungen gerecht zu werden. Diese Materialien ermöglichen höhere Betriebsdrücke in überlasteten Gebieten, in denen die Möglichkeiten der Leitungsführung begrenzt sind.

Sammel- und Verarbeitungsanlagen: Im Upstream-Bereich werden X-Grade-Materialien für Hochdruck-Sammelsysteme und Rohrleitungen in Verarbeitungsanlagen eingesetzt. Das überragende Verhältnis von Festigkeit zu Gewicht reduziert die Anforderungen an die Stützkonstruktion und die Installationskosten.

Wesentliche Leistungsvorteile

Umfangreiche Erfahrungen in der Praxis haben gezeigt, dass X-Grade-Materialien zahlreiche Vorteile gegenüber herkömmlichen Pipelinestählen bieten. Diese Vorteile rechtfertigen häufig die höheren Kosten durch eine verbesserte Systemökonomie und Betriebsleistung.

Erhöhte Druckstufen: Höhere Streckgrenzen ermöglichen höhere Betriebsdrücke oder geringere Wandstärken als bei herkömmlichen Sorten. Diese Fähigkeit führt direkt zu einer verbesserten Systemkapazität und reduzierten Materialkosten für Anwendungen mit großem Durchmesser.

Vorteile bei der Gewichtsreduzierung: Dünnere Wandabschnitte reduzieren das Gewicht der Rohre, die Transportkosten und die Anforderungen an die Installationsausrüstung. Wir haben Gewichtseinsparungen von 30-50% bei Hochdruckanwendungen im Vergleich zu herkömmlichen Güteklassen B dokumentiert.

Verbesserte Sicherheitsmargen: Überlegene mechanische Eigenschaften bieten verbesserte Sicherheitsfaktoren für kritische Anwendungen. Höhere Zähigkeitswerte verringern das Risiko von Sprödbrüchen, die zu katastrophalen Zwischenfällen führen können.

Verlängerte Nutzungsdauer: Verbesserte Korrosionsbeständigkeit und Ermüdungsleistung tragen zu einer erwarteten längeren Lebensdauer bei. Geringere Wartungsanforderungen und verbesserte Zuverlässigkeit sorgen für erhebliche Einsparungen bei den Betriebskosten während der gesamten Lebensdauer des Systems.

Effiziente Konstruktion: Trotz der schweißtechnischen Herausforderungen bei höheren Qualitäten verbessert sich die Gesamteffizienz der Konstruktion häufig durch einen geringeren Materialumschlag, eine schnellere Installation und vereinfachte Stützstrukturen.

Fortgeschrittene Fertigungsprozesse

Die Herstellung von X-Grade-Materialien erfordert hochentwickelte metallurgische Prozesse und Qualitätskontrollsysteme. Unsere Partnerschaften mit qualifizierten Herstellern bieten Einblick in die kritischen Prozessparameter, die die Qualität des Endprodukts bestimmen.

Stahlproduktion: Bei der Stahlerzeugung im Elektrolichtbogenofen wird sauberer Stahl mit kontrollierter Chemie erzeugt. Durch die Sekundärveredelung, einschließlich Pfannenmetallurgie und Vakuumentgasung, werden Verunreinigungen entfernt und die Zusammensetzung homogenisiert. Beim Stranggießen entstehen fehlerfreie Knüppel für die Weiterverarbeitung.

Thermomechanisch gesteuerte Verarbeitung (TMCP): TMCP ist der wichtigste Fortschritt in der Fertigung, der die Eigenschaften von X-grade ermöglicht. Kontrollierte Walztemperaturen, Dehnungsgeschwindigkeiten und Abkühlungsbedingungen erzeugen feinkörnige Gefüge mit optimalen Festigkeits-Zähigkeits-Kombinationen.

Wärmebehandlungsverfahren: Normalisierungs-, kontrollierte Abkühlungs- oder beschleunigte Abkühlungsprozesse optimieren das Mikrogefüge und die Eigenschaften. Diese Wärmebehandlungen müssen sorgfältig kontrolliert werden, um die Spezifikationsanforderungen zu erfüllen und gleichzeitig die Dimensionsstabilität zu erhalten.

Schweißen in der Fertigung: Hochfrequenz-ERW- und SAW-Verfahren erzeugen geschweißte Rohre, die den Anforderungen an die Eigenschaften nahtloser Rohre entsprechen. Fortschrittliche Schweißparameter, Wärmebehandlung und Prüfungen gewährleisten, dass die Eigenschaften der Schweißzone der Leistung des Grundmaterials entsprechen.

Qualitätssicherungssysteme: Zu den umfassenden Prüfungen gehören die Überprüfung der chemischen Zusammensetzung, der mechanischen Eigenschaften, der Abmessungen und die zerstörungsfreie Prüfung. Die statistische Prozesskontrolle überwacht die Produktionskonsistenz und identifiziert potenzielle Qualitätsprobleme.

Fallstudie: Pipeline-Erweiterungsprojekt in Dubai

Ein kürzlich erfolgter Ausbau des Erdgastransportnetzes in Dubai veranschaulicht die praktischen Vorteile der X-Grade-Materialauswahl. Für dieses Projekt wurden 280 Kilometer Pipeline mit einem Durchmesser von 42 Zoll und einem Druck von 1.200 psi benötigt.

Projekt-Spezifikationen: Die Dubai Petroleum Company spezifizierte API 5L X60 PSL 2 mit Eignung für sauren Betrieb gemäß NACE MR0175. Zu den zusätzlichen Anforderungen gehörten die automatisierte Ultraschallprüfung 100%, eine erweiterte Schlagprüfung bei 10 °C und spezielle Beschichtungssysteme für die Wüstenumgebung.

Begründung für die Materialauswahl: Die Güteklasse X60 ermöglichte eine Wandstärke von 0,375 Zoll im Vergleich zu 0,500 Zoll, die für die Güteklasse B erforderlich ist, was die Materialkosten um etwa $12 Millionen reduzierte. Die Gewichtsreduzierung vereinfachte den Transport durch städtische Gebiete und reduzierte die Anforderungen an die Installationsausrüstung.

Herausforderungen bei der Herstellung: Die Anforderungen an den sauren Service erforderten eine verbesserte chemische Kontrolle und Schwefelwasserstofftests. Die Transportlogistik in der Wüste erforderte spezielle Verpackungs- und Handhabungsverfahren, um Schäden während der 45-tägigen Lieferfrist zu vermeiden.

Konstruktive Überlegungen: Höherfeste Werkstoffe erforderten veränderte Schweißverfahren und eine verbesserte Qualifikation der Schweißer. Ein geringerer Materialumschlag und eine vereinfachte Logistik glichen jedoch die höhere Komplexität des Schweißens aus.

Projektergebnisse: Das Projekt wurde vorzeitig und ohne materialbedingte Qualitätsprobleme abgeschlossen. Die Leistungsüberwachung während der ersten drei Betriebsjahre bestätigte die ausgezeichnete Zuverlässigkeit des Betriebs ohne druckbedingte Zwischenfälle.

Wirtschaftliche Auswirkungen: Die Gesamteinsparungen des Projekts durch die Wahl von X60 überstiegen $18 Millionen, einschließlich der reduzierten Materialkosten, der vereinfachten Logistik und des beschleunigten Bauzeitplans. Diese Einsparungen glichen den Materialaufschlag von 25% im Vergleich zu herkömmlichen Sorten mehr als aus.

Häufig gestellte Fragen

1. Welche Faktoren bestimmen die optimale Auswahl der X-Sorte für ein bestimmtes Pipeline-Projekt?

Die optimale Auswahl der X-Qualität hängt von Betriebsdruck, Sicherheitsfaktoren, wirtschaftlichen Überlegungen und Konstruktionsmöglichkeiten ab. In der Regel führen wir wirtschaftliche Optimierungsstudien durch, in denen wir Materialkosten, Wanddickenanforderungen und konstruktive Auswirkungen vergleichen. Höhere Qualitäten rechtfertigen ihre höheren Kosten durch geringere Wandstärken, Gewichtseinsparungen und eine verbesserte Systemkapazität. Die Komplexität des Schweißens und die begrenzte Verfügbarkeit können jedoch bei bestimmten Anwendungen niedrigere Qualitäten begünstigen.

2. Wie unterscheiden sich die Schweißanforderungen zwischen den X-Güten und welche besonderen Verfahren sind erforderlich?

Höhere X-Güteklassen erfordern immer ausgefeiltere Schweißverfahren, um die mechanischen Eigenschaften zu erhalten und Rissbildung zu vermeiden. Bei X42 und X52 werden in der Regel Standardverfahren mit minimaler Vorwärmung angewendet. X60 und X65 können kontrollierte Vorwärmtemperaturen, Grenzwerte für die Zwischenlagentemperatur und eine Wärmebehandlung nach dem Schweißen erfordern. X70 erfordert spezielle Verfahren, einschließlich kontrollierter Abkühlungsraten und erweiterter Tests. Alle X-Sorten profitieren von wasserstoffarmen Schweißverfahren und qualifizierten Schweißern.

3. Können X-Grade-Materialien austauschbar mit internationalen Äquivalenten wie ISO 3183 verwendet werden?

Auch wenn die Festigkeitswerte übereinstimmen, erfordert die direkte Substitution eine sorgfältige Überprüfung der chemischen Zusammensetzung, der Prüf- und Herstellungsanforderungen. ISO 3183 und API 5L haben viele Anforderungen harmonisiert, aber in Bereichen wie Kerbschlagbiegeversuchstemperaturen, maximaler Kohlenstoffgehalt und Spezifikationen für den Lieferzustand bestehen weiterhin feine Unterschiede. Wir empfehlen eine formale technische Bewertung, bevor gleichwertige Materialien in kritischen Anwendungen ersetzt werden.

4. Welche zusätzlichen Prüfungen sind für X-grade Werkstoffe in sauren Anwendungen erforderlich?

Anwendungen für saure Medien erfordern zusätzlich zu den Anforderungen der API 5L die Einhaltung der Normen NACE MR0175/ISO 15156. Dazu gehören Härtebegrenzungen (in der Regel maximal 22 HRC), Prüfungen der wasserstoffinduzierten Rissbildung (HIC) und Prüfungen der sulfidischen Spannungsrissbildung (SSC). Zur Begrenzung des Schwefel-, Phosphor- und Kohlenstoffgehalts kann eine verstärkte chemische Kontrolle erforderlich sein. Einige Anwendungen erfordern eine stufenweise Rissprüfung (SWC) und spezielle Wärmebehandlungen.

5. Wie verändern sich die Transport- und Handhabungsanforderungen bei höherwertigen Materialien der Klasse X?

Höhere X-Grade erfordern eine vorsichtigere Handhabung, um Schäden zu vermeiden, die die Leistung beeinträchtigen könnten. Die geringere Wandstärke macht die Rohre anfälliger für Beulen und Ovalität während des Transports. Ladeverfahren, Blockiervorrichtungen und Entladevorrichtungen müssen den unterschiedlichen strukturellen Eigenschaften Rechnung tragen. Die Handhabung bei kalter Witterung erfordert zusätzliche Vorsichtsmaßnahmen, um Sprödbrüche zu verhindern. Bei der Lagerung müssen die Rohre vor Korrosion und mechanischen Schäden geschützt werden, die die Materialeigenschaften beeinträchtigen könnten.

Autoritative Referenzen

- API Rohrleitungsnormen - American Petroleum Institute Offizielles Portal für Rohrleitungsnormen

- ISO 3183:2019 - Rohrleitungstransportsysteme für die Erdöl- und Erdgasindustrie

- ASME B31.4 - Rohrleitungstransportsysteme für Flüssigkeiten und Schlämme

- NACE MR0175/ISO 15156 - Werkstoffe zur Verwendung in H2S-haltigen Umgebungen

- Wikipedia - Pipeline-Transporttechnologie und Normenentwicklung