Für Stahl gibt es keine einheitliche Schmelztemperatur; je nach Zusammensetzung und Gefüge ist die solidus-liquidus Fenster liegt in der Regel etwa zwischen ≈1.370 °C und ≈1.530 °C (2.500-2.800 °F) für die meisten gängigen Kohlenstoff- und Edelstähle. Reines Eisen schmilzt bei etwa 1.538 °C (2.800 °F)und Legierungselemente, der Kohlenstoffgehalt und die Verarbeitungsgeschichte verschieben die genauen Temperaturen; daher verwenden Ingenieure Schmelzbereiche (solidus bis liquidus) und nicht eine einzige feste Temperatur bei der Gestaltung von Schmelz-, Gieß- und Schweißprozessen.

Was bedeutet "Schmelzpunkt" bei Stählen: Solidus vs. Liquidus

Metalle, die Legierungen sind, wie z. B. Stahl, gehen in der Regel nicht sofort bei einer bestimmten Temperatur von fest zu flüssig über. Stattdessen gibt es:

-

Solidus - die Temperatur, bei der beim Erhitzen die erste Flüssigkeit auftritt.

-

Liquidus - die Temperatur, bei der sich der letzte Feststoff auflöst und die Legierung vollständig flüssig wird.

Zwischen diesen beiden Temperaturen liegt das Material in einer Mischung aus festen und flüssigen Phasen vor. Bei vielen Stählen sind Solidus und Liquidus je nach Zusammensetzung um Dutzende bis Hunderte von Grad voneinander getrennt, weshalb man in der Praxis von einer Schmelzbereich und nicht nur einen einzigen Wert. Das Fe-C-Phasendiagramm (Eisen-Kohlenstoff-Phasendiagramm) ist die grundlegende Karte zum Verständnis dieser Übergänge in kohlenstoffhaltigen Stählen.

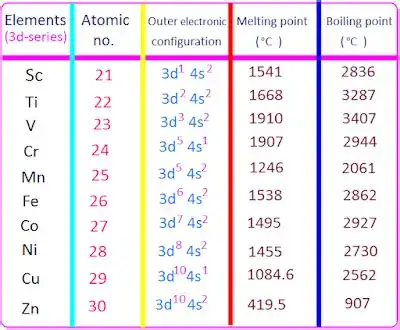

Reines Eisen vs. handelsübliche Stähle - Basiszahlen

-

Reines Eisen: allgemein angegebener Schmelzpunkt ≈ 1.538 °C (2.800 °F). Dies ist der Referenzanker für Stähle.

-

KohlenstoffstähleTypische Schmelzbereiche für unlegierte bis hochgekohlte Stähle liegen etwa bei 1.370-1.540 °C (2.500-2.800 °F)Ein höherer Kohlenstoffgehalt neigt dazu, den Solidus in einigen Zusammensetzungen zu verbreitern und leicht zu senken, während der Liquidus in anderen Zusammensetzungen aufgrund komplexer Fe-C-Reaktionen ansteigt.

-

Rostfreie StähleJe nach Sorte schmelzen nichtrostende Stähle typischerweise in einem Bereich nahe der 1.375-1.510 °C (2.507-2.770 °F)Austenitische Güten wie 304 und 316 haben in der Regel Liquiduswerte zwischen 1.400 und 1.450 °C, die jedoch von Sorte zu Sorte unterschiedlich sind.

Behandeln Sie das Schmelzen von Stahl als einen Bereich; verwenden Sie bei der Planung von Schmelz-, Gieß- oder Wärmebehandlungsarbeiten sortenbezogene Datenblätter.

Wie Kohlenstoff das Schmelzverhalten verändert (Fe-C-Phasenbeziehungen)

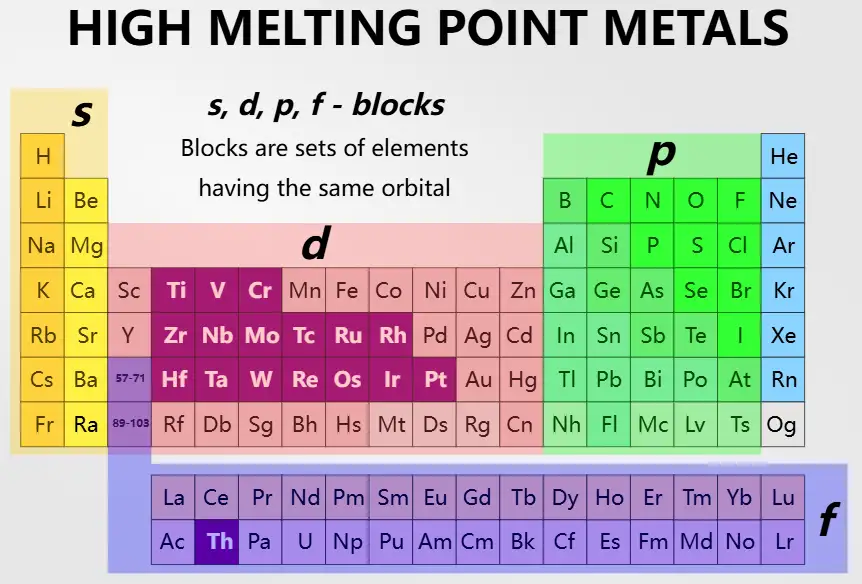

Kohlenstoff verändert die Phasenkarte und das Schmelzverhalten von Eisen grundlegend. Wichtige Punkte:

-

Kohlenstoff senkt die Schmelztemperatur der eisenhaltigen Flüssigkeit im Vergleich zu reinem Eisen in bestimmten Zusammensetzungsfenstern und schafft eutektisch/eutektoid Merkmale im Fe-C-Diagramm. Die weit verbreitete Eutektikum (Ledeburit) tritt bei ~4,3 wt% C bei ≈1.147 °C für metastabile Systeme auf; die Eutektoid (Perlitbildung) liegt bei ≈0,76 wt% C und ≈727 °C (ein anderes Phänomen). Diese Merkmale erklären, warum Gusseisen und übereutektische Legierungen anders erstarren als Stahl.

-

Bei typischen Stählen (0,02-2,0 wt% C) nimmt die Solidus/Flüssig-Trennung mit dem Kohlenstoffgehalt und mit bestimmten Legierungszusätzen zu; der Wärmefluss während des Schmelzens/Verfestigens ist daher von der Zusammensetzung abhängig.

Auswirkung der üblichen Legierungselemente auf den Schmelzpunkt

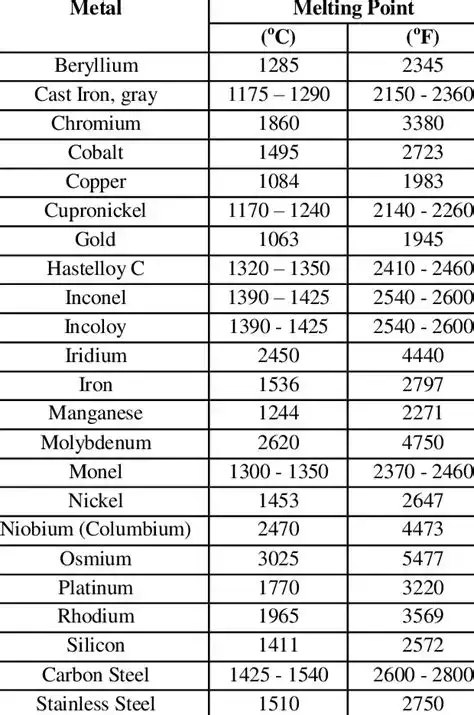

Legierungselemente verschieben Solidus und Liquidus in unterschiedliche Richtungen und Größenordnungen. Nachstehend finden Sie eine kompakte Tabelle, in der typische qualitative Auswirkungen zusammengefasst sind.

Tabelle 1 - Typischer Einfluss von Legierungselementen auf das Schmelzverhalten von Stahl

| Element | Typische Rolle in der Stahlindustrie | Auswirkung auf den Schmelzpunkt (qualitativ) |

|---|---|---|

| Kohlenstoff (C) | Haupthärtung interstitiell | Verändert Solidus/Liquidus; kann den Schmelzbereich erweitern; komplexe Wirkung in Abhängigkeit von wt% |

| Chrom (Cr) | Korrosionsbeständigkeit, Hartmetallformer | Erhöht den Liquidus oft leicht; kann den Schmelzbereich erweitern |

| Nickel (Ni) | Stabilisiert Austenit, verbessert die Zähigkeit | Neigt zu unter solidus/liquidus in vielen nichtrostenden Legierungen mäßig |

| Mangan (Mn) | Stärkend, desoxidierend | Geringfügige Absenkung der Schmelztemperatur; bildet bei Überschreitung niedrigschmelzende Verbindungen |

| Silizium (Si) | Desoxidationsmittel, Stärke | Senkt das Schmelzen geringfügig; fördert die Fließfähigkeit beim Gießen |

| Molybdän (Mo) | Hochtemperaturfestigkeit | Erhöht das Schmelzverhalten der Matrix; bildet hochschmelzende Karbide |

| Vanadium (V), Titan (Ti) | Kornfeinung, Karbidbildner | Komplex: kann hochschmelzende Karbide bilden, die den Solidus/Liquidus lokal beeinflussen |

(Hinweis: Quantitative Verschiebungen erfordern thermodynamische Berechnungen - verwenden Sie thermochemische Datenbanken oder CALPHAD für genaue Vorhersagen).

Wichtiger praktischer Hinweis: Elementkombinationen sind nicht additiv; Wechselwirkungen (z. B. Cr+Ni in nichtrostenden Stählen) können zu nichtlinearen Verschiebungen führen.

Typische Schmelzbereiche für gängige Stahlfamilien (Tabellen)

Im Folgenden finden Sie praktische, ingenieursfreundliche Referenztabellen, die aus metallurgischen Datenblättern und Zusammenstellungen der Industrie stammen (verwenden Sie sie als Leitfaden; überprüfen Sie immer die Datenblätter der Lieferanten für kritische Prozesskontrolle).

Tabelle 2 - Repräsentative Schmelzbereiche für gängige Stähle

| Stahlfamilie / Sorte | Typischer Solidus → Liquidus (°C) | Typisch °F |

|---|---|---|

| Reines Eisen (Fe) | 1,538 (einzelner Punkt) | 2,800 |

| Stahl mit niedrigem Kohlenstoffgehalt (≈0,05-0,25% C) | ≈1,420 → 1,470 | 2,588 → 2,678 |

| Stahl mit mittlerem Kohlenstoffgehalt (≈0,25-0,60% C) | ≈1,430 → 1,490 | 2,606 → 2,714 |

| Stahl mit hohem Kohlenstoffgehalt (≈0,60-1,2% C) | ≈1,400 → 1,540 | 2,552 → 2,804 |

| Austenitischer Edelstahl (304) | ≈1,400 → 1,450 | 2,552 → 2,642 |

| Austenitischer Edelstahl (316) | ≈1,375 → 1,400 | 2,507 → 2,552 |

| Ferritischer Edelstahl (430 / 410) | ≈1,425 → 1,510 | 2,597 → 2,750 |

| Werkzeugstähle (variiert stark) | 1.350 → 1.550 (je nach Legierung) | 2,462 → 2,822 |

Wie Schmelzpunkte im Labor gemessen werden

Gemeinsame Labortechniken:

-

Differential-Scanning-Kalorimetrie (DSC) - misst den Wärmestrom und zeigt Phasenänderungen an (Solidus- und Liquidus-Spitzen).

-

Thermische Differenzialanalyse (DTA) - ähnliches Prinzip; zeichnet endotherme Spitzen beim Schmelzen auf.

-

Hochtemperatur-Mikroskopie - den Beginn des Schmelzens visuell erfasst.

-

Schmelzpunktgerät und Pyrometrie - für Hochtemperaturlegierungen werden optische Pyrometer und Thermoelemente in kontrollierten Atmosphären verwendet.

-

Calphad/thermodynamische Modellierung - prognostiziert Phasengrenzen anhand der Zusammensetzung und wird häufig zur Erzeugung von Solidus/Liquidus für komplexe Legierungen verwendet.

Die Messung erfordert eine sorgfältige Kontrolle der Atmosphäre (Vakuum oder Inertgas), da die Oxidation das beobachtete Verhalten verändert; auch die Probengröße und die Erhitzungsgeschwindigkeit beeinflussen die scheinbaren Schmelzbereiche.

Industrielles Schmelzen: Öfen und Temperaturkontrolle

Stahl wird in verschiedenen Ofentypen geschmolzen und veredelt; jeder Typ hat Auswirkungen auf Temperatur und Atmosphäre:

-

Elektrolichtbogenöfen (EAF) - flexibel, hohe Leistung; wird für das Umschmelzen von Schrott und die Kontrolle von Legierungen verwendet. Ideal für Spezialstähle und kleinere Schmelzchargen.

-

Induktionsöfen - sauber, effizient für kleinere Heizungen; gute Kontrolle von Temperatur und Mischung.

-

Basis-Sauerstoff-Ofen (BOF) - wandelt Roheisen aus dem Hochofen in Stahl um; arbeitet mit sehr hohem Wärmestrom, hat aber andere Prozessziele (Kohlenstoffentfernung).

-

Kuppel - älterer Eisengussofen, der hauptsächlich für Gusseisen und nicht für die moderne Stahlerzeugung verwendet wird.

Die Betreiber streben für das Gießen eine Erwärmung oberhalb des Liquidus an, steuern aber die Badüberhitzung (Grad über dem Liquidus), um die Fließfähigkeit, die Gasentwicklung und die Erstarrungskinetik zu regulieren. Feuerfestmaterial, Ofenatmosphäre und Desoxidationsverfahren haben einen starken Einfluss auf die Sauberkeit der Schmelze und das scheinbare Schmelzverhalten.

Schweißen, Löten, Schmieden - auf welche Temperaturen es ankommt

Für die Herstellung, die Schmelzbereich ist weniger wichtig als Festkörper Umwandlungstemperaturen und sichere Arbeitstemperaturen:

-

SchweißenSchweißen: Beim Schweißen schmilzt lokales Material; die effektiven Schweißtemperaturen übersteigen den lokalen Liquidus, aber die Integrität der Schweißnähte hängt von der Chemie des Schweißbads, der Verdünnung und der Abkühlgeschwindigkeit ab. Die Vermeidung lokaler Verflüssigung in Wärmeeinflusszonen (WEZ) ist ein zentrales Anliegen.

-

Hartlöten/Lötung: Verwendung von Schweißzusatzwerkstoffen mit Schmelzpunkten unterhalb des Solidus des Stahls, um ohne Schmelzen des Grundmetalls zu verbinden.

-

SchmiedenWarmschmieden: Das Warmschmieden erfolgt weit unterhalb des Schmelzpunkts, aber oberhalb der Rekristallisationsbereiche (z. B. Austenitisierungsbereich). Bei Stählen liegen die Schmiedetemperaturen je nach Sorte typischerweise zwischen ~900-1.250 °C.

Werkstoffverhalten in der Nähe der Schmelze: Festigkeit, Oxidation und Gefüge

Bei Annäherung an den Schmelzbereich nimmt die mechanische Festigkeit des Stahls rasch ab; Oberflächenoxidation und Verzunderung beschleunigen sich; Karbide und andere Ausscheidungen können sich auflösen oder vergröbern. Bei nichtrostenden Stählen brechen die schützenden Oxidschichten bei erhöhten Temperaturen ab; für viele Anwendungen gilt Betriebstemperaturgrenzen werden weit unter dem Schmelzpunkt angesetzt, um die mechanischen und korrosiven Eigenschaften zu erhalten. Die BSSA und die Datenblätter der Hersteller enthalten empfohlene maximale Dauergebrauchstemperaturen, die sich von den Schmelztemperaturen unterscheiden.

Normen, Prüfverfahren und Qualitätskontrolle

Zu den einschlägigen Normen und Referenzen für Prüfungen und Spezifikationen gehören:

-

ASTM Normen für die chemische Analyse und schmelztechnische Prüfungen (siehe ASTM-Normen für die Stahlanalyse und die Prüfung von Blöcken).

-

ISO Normen zur Klassifizierung und Prüfung von Stahl.

-

ASM-Handbuch und technische Kapitel behandeln Schmelzen, Öfen und Wärmebehandlungsverfahren. Praktische metallurgische Labors verwenden kalibrierte Thermoelemente, inerte Atmosphären und Standardreferenzmaterialien (SRM), wenn sie Schmelz-, Solidus- und Liquidusdaten melden.

Praktische Hinweise zu Gießen, Recycling und Sicherheit

-

GießenÜberhitzung der Schmelze: Eine zu niedrige Schmelzeüberhitzung führt zu schlechtem Fließverhalten; eine zu hohe Überhitzung erhöht die Gasaufnahme und den Verschleiß des Feuerfestmaterials. Impfmittel und Flussmittel unterstützen die Erstarrungskontrolle.

-

Recycling (Schrottschmelze)Zusammensetzung variiert; die Kontrolle der Begleitelemente (Cu, Sn, P) ist wichtiger als kleine Verschiebungen des Schmelzpunkts.

-

SicherheitSchmelzen von Stahl birgt die Gefahr von geschmolzenem Metall, Schlacke/Metallspritzern und extremer Strahlungshitze. Verwenden Sie geeignete PSA, kontinuierliche Temperaturüberwachung und Gasüberwachung.

Nützliche Schnellumrechnungstabelle (°C ↔ °F)

Tabelle 3 - Ausgewählte Umrechnungen

| °C | °F |

|---|---|

| 1,350 °C | 2,462 °F |

| 1,375 °C | 2,507 °F |

| 1,400 °C | 2,552 °F |

| 1,425 °C | 2,597 °F |

| 1,450 °C | 2,642 °F |

| 1,475 °C | 2,687 °F |

| 1,500 °C | 2,732 °F |

| 1,525 °C | 2,777 °F |

| 1,538 °C | 2.800 °F (reines Fe) |

FAQs

-

Q: Bei welcher Temperatur schmilzt Stahl?

A: Das hängt von der Klassenstufe ab - gängige Bereiche sind ≈1.370-1.530 °C (2.500-2.800 °F). Die genauen Solidus-/Liquidus-Werte finden Sie im Datenblatt der jeweiligen Sorte. -

Q: Erhöht oder senkt Kohlenstoff den Schmelzpunkt von Stahl?

A: Kohlenstoff verändert die Fe-C-Phasenbeziehungen: Er kann sowohl Teile des Schmelzverhaltens absenken als auch den Schmelzbereich je nach Konzentration und benachbarten Phasen erweitern. -

Q: Ist nichtrostender Stahl höher schmelzend als Kohlenstoffstahl?

A: Nicht einheitlich - viele nichtrostende Sorten schmelzen in einem ähnlichen Fenster wie Kohlenstoffstähle, obwohl bestimmte Sorten unterschiedlich sind (z. B. 304 ~1.400-1.450 °C, 316 etwas niedriger). -

Q: Warum sind Spannen (Solidus-Liquidus) für das Gießen wichtig?

A: Der Bereich definiert die matschige Zone, in der Speisung und Schrumpfungsporosität auftreten - für die Planung von Steigleitungen und Anschnitten muss er bekannt sein. -

Q: Kann man Stahl in einer Hinterhofschmiede schmelzen?

A: Um vollständig geschmolzenen Stahl zu erhalten und sicher zu handhaben, sind Industrieöfen und strenge Sicherheitssysteme erforderlich - Schmieden in Hinterhöfen sind für vollständige Schmelzvorgänge nicht geeignet. -

Q: Wie wirken sich Verunreinigungen wie Schwefel oder Phosphor auf das Schmelzen aus?

A: Sie neigen dazu, niedrig schmelzende Verbindungen oder versprödende Phasen zu bilden und können die lokalen Schmelztemperaturen herabsetzen, was mitunter zu Heißschärfe führt. -

Q: Verändern die gemessenen Heizraten das beobachtete Schmelzen?

A: Ja - eine schnellere Erwärmung kann die beobachteten Anfangstemperaturen verschieben; standardisierte Raten ergeben reproduzierbare Laborwerte. -

Q: Ist der Schmelzpunkt mit der maximalen Gebrauchstemperatur identisch?

A: Nein - die Einsatztemperaturen sind viel niedriger, da die Materialfestigkeit, die Oxidationsbeständigkeit und das Kriechen die Einsatztemperaturen weit unter dem Schmelzpunkt begrenzen. -

Q: Welcher Ofen eignet sich am besten zum Schmelzen legierter Stähle?

A: Üblich sind Lichtbogen- und Induktionsöfen; die Wahl hängt von den Anforderungen an Umfang, Energie und Steuerung ab. -

Q: Wo findet man den genauen Solidus/Liquidus für eine kundenspezifische Legierung?

A: Verwenden Sie eine thermodynamische Software (CALPHAD), konsultieren Sie die Datenblätter der Hersteller, oder messen Sie mittels DSC/DTA in einem Labor mit kontrollierter Atmosphäre.

Abschließende Zusammenfassung

Der "Schmelzpunkt" von Stahl ist ein praktisches Intervall, das von der Legierungschemie und Phasengleichgewichten bestimmt wird. Verwenden Sie sortenbezogene Daten und qualitätskontrollierte Messungen, wenn es auf genaue Temperaturen ankommt. Für die alltägliche technische Arbeit sollten Sie sich an das typische Band 1,370-1,530 °CFür den genauen Solidus/Flüssigkeitskoeffizienten konsultieren Sie die Datenblätter der Lieferanten, und legen Sie die Prozesse (Schmelzen, Gießen, Schweißen) nach dem Materialverhalten und nicht nach einer bestimmten Temperatur aus.

Maßgebliche Referenzen

- NIST Chemistry WebBook - Eisen (Fe) Referenzdaten (Schmelzpunktdaten)

- ASM Handbook - Kapitel über Schmelzen (Stahlguss-Handbuch / ASM International)

- British Stainless Steel Association - Schmelztemperaturbereich für nichtrostende Stähle

- PubChem / NCBI - Zusammenfassung der Eisen (Fe)-Verbindungen (Schmelzpunkt und Referenzdaten)