Für extreme chemische Umgebungen mit gemischten Säuren, oxidierenden und reduzierenden Medien und chloridhaltigen Spaltbedingungen, Hastelloy C-276 bietet in der Regel einen umfassenderen Korrosionsschutz und eine längere Lebensdauer. Für Anwendungen, die eine hohe Temperaturbeständigkeit, überragende Zug- und Kriecheigenschaften erfordern oder bei denen enge Budgets Kompromisse erfordern, Inconel 625 stellt oft das bessere Gleichgewicht zwischen mechanischer Leistung und Kosten dar. Wählen Sie C-276, wenn maximale chemische Beständigkeit am wichtigsten ist; wählen Sie 625, wenn hohe Festigkeit bei Temperatur, einfache Verarbeitung oder geringere Ausgaben die Wahl bestimmen.

Die wichtigsten Unterschiede auf einen Blick

-

Primäres Ziel der Konstruktion: Hastelloy C-276 ist für den breitesten Bereich aggressiver chemischer Angriffe optimiert, einschließlich oxidierender und reduzierender Lösungen. Inconel 625 wurde für eine hohe Festigkeit in einem breiten Temperaturbereich entwickelt und bietet gleichzeitig eine hohe Beständigkeit gegen Lochfraß, Spaltkorrosion und Chlorid-Spannungskorrosionsrisse.

-

Zusammensetzung Treiber: C-276 verwendet viel Molybdän und Wolfram mit Chrom, um die Korrosionsbeständigkeit zu erhöhen. 625 basiert auf einer Nickel-Chrom-Basis, die durch Molybdän und Niob verstärkt wird, um mechanische Eigenschaften bei hohen Temperaturen zu erzielen.

-

Typische Kompromisse bei der Beschaffung: C-276 hat in der Regel höhere Stückkosten aufgrund des Legierungsgehalts und der Marktpositionierung; 625 bietet oft niedrigere Kosten pro Bauteil für strukturelle Belastung bei Temperatur. Die Marktzuschläge schwanken von Monat zu Monat und können die Auswahl der Lieferanten verändern.

Die metallurgische DNA: Analyse der chemischen Zusammensetzung

Um zu verstehen, warum sich diese Legierungen in der Werkstatt und im Feld unterschiedlich verhalten, müssen wir ihre elementare Zusammensetzung analysieren. Das wichtigste Unterscheidungsmerkmal ist die Molybdän (Mo) Inhalt und das Vorhandensein von Wolfram (W) gegen Niobium (Nb).

Die Rolle von Molybdän und Wolfram in C276

Hastelloy C276 wurde als Schutzschild gegen Korrosion entwickelt. Sein entscheidendes Merkmal ist ein massiver Molybdänzusatz (15-17%) in Kombination mit Wolfram (3-4,5%). Molybdän ist das Schlüsselelement, das die Beständigkeit gegen Lochfraß und Spaltkorrosion, insbesondere in reduzierenden Umgebungen, gewährleistet. Die Zugabe von Wolfram stabilisiert den passiven Film weiter und stellt sicher, dass das Material in Umgebungen überlebt, die Eisen- und Kupferchloride enthalten.

Der Niob-Faktor in Inconel 625

Inconel 625 verfolgt einen anderen Ansatz. Es enthält zwar viel Molybdän (8-10%), ersetzt aber Wolfram durch Niob (plus Tantal) mit einem Gehalt von 3,15-4,15%. Dies ist ein entscheidender Unterschied. Niob dient als Versteifungselement für die Legierungsmatrix. Es verleiht Inconel 625 eine enorme Zugfestigkeit und Zeitstandfestigkeit, ohne dass Ausscheidungshärtungswärmebehandlungen erforderlich sind. Dies macht 625 zu einem leichter zu spezifizierenden Werkstoff für Druckbehälter, die eine hohe Festigkeit im geschweißten Zustand erfordern.

Tabelle 1: Vergleichende chemische Zusammensetzung (Nenngewicht %)

| Element | Hastelloy C276 (UNS N10276) | Inconel 625 (UNS N06625) | Auswirkungen auf die Leistung |

| Nickel (Ni) | Gleichgewicht (~57%) | Gleichgewicht (~58%) | Basis für Duktilität und Spannungskorrosionsbeständigkeit. |

| Chrom (Cr) | 14.5 - 16.5% | 20.0 - 23.0% | 625 hat einen höheren Cr-Gehalt und bietet eine bessere Oxidationsbeständigkeit. |

| Molybdän (Mo) | 15.0 - 17.0% | 8.0 - 10.0% | Der höhere Mo-Gehalt von C276 garantiert eine bessere Lochfraßbeständigkeit. |

| Eisen (Fe) | 4.0 - 7.0% | 5.0% max | Kontrolliert Kosten und Wärmeausdehnung. |

| Wolfram (W) | 3.0 - 4.5% | - | Einzigartig in C276; verbessert den lokalen Korrosionsschutz. |

| Niobium (Nb) | - | 3.15 - 4.15% | Einzigartig für 625; bietet hohe strukturelle Festigkeit. |

| Kobalt (Co) | 2,5% max | 1,0% max | Spurenelement aus dem Bergbau. |

Korrosionsbeständigkeitsprofile: Nasses Chlor vs. Oxidation

Dies ist der Bereich, in dem Beschaffungsfehler am kostspieligsten sind. Die Wahl der falschen Legierung führt hier zu einem katastrophalen Misserfolg oder zu unnötigen Kosten.

Leistung in reduzierenden Säuren (Salzsäure und Schwefelsäure)

Hastelloy C276 ist der Goldstandard für Salzsäure (HCl). Nur wenige Metalle können HCl in unterschiedlichen Konzentrationen und Temperaturen überstehen; C276 ist eines von ihnen. Der hohe Molybdängehalt verhindert, dass sich die Säure durch die Korngrenzen frisst.

-

MWalloys Field Note: Wenn Ihr Prozess Sauergas" (H2S) oder aggressive Säureströme beinhaltet, ist C276 oft die vorgeschriebene Spezifikation. Inconel 625 eignet sich für den Einsatz in milden Säuren, hat aber nicht die Langlebigkeit von C276 in konzentrierten, heißen, reduzierenden Säuren.

Lochfraßwiderstandsäquivalenzzahl (PREN)

Der PREN-Wert ist eine theoretische Berechnung zur Einstufung von Legierungen auf der Grundlage ihrer Beständigkeit gegen Lochfraßkorrosion.

-

Formel: PREN = %Cr + 3,3(%Mo) + 16(%N) + 1,5(%W)

-

Inconel 625 PREN: Ungefähr 45-50.

-

Hastelloy C276 PREN: Ungefähr 65-70.

Der Unterschied in der PREN-Bewertung macht deutlich, warum C276 für die strengsten pharmazeutischen und petrochemischen Wäscher gewählt wird. Ein Unterschied von 20 Punkten bedeutet eine völlig andere Zuverlässigkeitsstufe in chloridreichen Umgebungen.

Oxidation und Hochtemperaturgas

Hier hat Inconel 625 die Nase vorn. Der höhere Chromgehalt (20-23%) ermöglicht es 625, eine robuste Oxidschicht zu bilden, die das Metall bei Temperaturen von bis zu 982°C (1800°F) vor Verzunderung schützt. C276 hat zwar gute Hochtemperatureigenschaften, neigt aber bei längerer Einwirkung von Temperaturen zwischen 650°C und 1100°C zur Bildung intermetallischer Phasen (wie der Mu-Phase), die die Duktilität verringern können. Inconel 625 ist in Abgasen von Düsentriebwerken und in Auskleidungen von Fackelschächten wesentlich stabiler.

Korrosionsbeständigkeit: wo echte Leistungsunterschiede auftreten

Allgemeine Leitlinien

Hastelloy C-276 eignet sich besser für gemischtsaure Umgebungen und Bedingungen, die sowohl oxidierende als auch reduzierende Chemikalien enthalten, wie z. B. chemische Verarbeitungsströme mit Oxidationsmitteln plus Chloriden, konzentrierte Schwefelsäure-Salpetersäure-Gemische und viele Abfallströme. Inconel 625 bietet eine ausgezeichnete Beständigkeit in vielen chloridhaltigen Gewässern, Meeresbedingungen und oxidierenden Umgebungen und bietet gleichzeitig eine bessere mechanische Festigkeit bei erhöhten Temperaturen. Die beiden Legierungen schneiden oft in denselben Tests gut ab, die nichtrostende Stähle schnell angreifen.

Erwähnenswerte Labor- und Feldtests

-

Kochendes 45-prozentiges Magnesiumchlorid (ASTM G36) ist ein strenger Prüfstein für chloridinduzierte Spannungsrisskorrosion. Sowohl C-276 als auch 625 widerstanden Rissen über lange Testdauern, während viele rostfreie Sorten schnell versagten. Dies ist ein nützlicher Indikator für die Anfälligkeit für chloridbedingte Spannungsrisskorrosion bei Konstruktionsprüfungen.

-

Spalt- und Lochfraßtests in Meerwasser oder simulierten Umgebungen zeigen die überlegene Widerstandsfähigkeit von C-276 in einigen Spaltversuchen, insbesondere wenn gemischte Chemikalien oder Oxidationsmittel vorhanden sind. 625 schneidet in vielen Anwendungsfällen im Meerwasser sehr gut ab und wurde in großem Umfang für Marine-Hardware verwendet.

Praktische Auslegung

-

Wählen Sie C-276 für Prozessleitungen, Reaktoren oder Abwassersysteme, die durch Oxidationsmittel in Kombination mit Chloriden angegriffen werden oder bei denen die Beständigkeit gegen gemischte Säuren entscheidend ist.

-

Wählen Sie 625 für Schiffskomponenten, Wärmetauscher, hochfeste Rohrleitungen bei hohen Temperaturen oder überall dort, wo thermische Kriechfestigkeit erforderlich ist, die Chemie aber weniger aggressiv ist als die schlimmsten Chemieanlagenabfälle.

Wichtige experimentelle Referenz für Mischsäure- und Chloridbeständigkeit: Korrosionstabellen der Hersteller und unabhängige Studien.

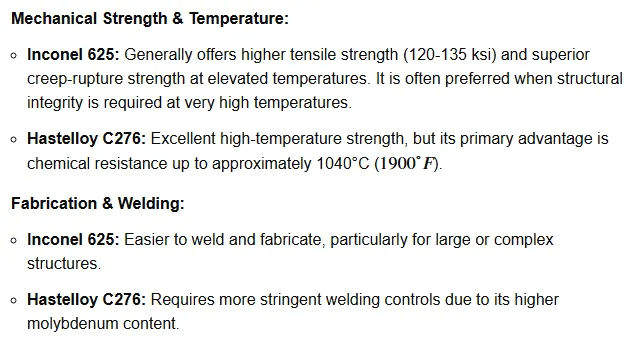

Mechanische Eigenschaften und strukturelle Integrität

Ingenieure müssen die Tragfähigkeit des Werkstoffs berechnen. Inconel 625 ist in der Regel das physikalisch stärkere Material, was dünnere Wandstärken bei der Konstruktion von Rohrleitungen und Behältern ermöglicht, was möglicherweise den Preis pro Pfund ausgleicht.

Tabelle 2: Mechanische Eigenschaften (Raumtemperatur, lösungsgeglüht)

| Eigentum | Hastelloy C276 | Inconel 625 | Auswirkung |

| Zugfestigkeit (min) | 100 ksi (690 MPa) | 120 ksi (827 MPa) | 625 ist für höhere Druckbelastungen geeignet. |

| Streckgrenze (0,2% Offset) | 41 ksi (283 MPa) | 60 ksi (414 MPa) | 625 widersteht Verformungen besser. |

| Dehnung | 40% | 30% | C276 ist etwas dehnbarer. |

| Härte (Rockwell B) | ~87 HRB | ~92 HRB | Beide härten schnell aus. |

| Dichte | 8,89 g/cm³ | 8,44 g/cm³ | C276 ist schwerer und wirkt sich auf die Versand-/Volumenkosten aus. |

Der Versteifungseffekt von Niob

Das Vorhandensein von Niob in 625 führt zu einem Versteifungseffekt der Matrix. Dies ist von entscheidender Bedeutung für Anwendungen wie Unterwasserrohrleitungen oder Kernreaktorkomponenten, bei denen das Material unter extremem Druck formstabil bleiben muss. C276 ist stark, aber seine Hauptfunktion ist chemische Inertheit, nicht strukturelle Stärke.

Einblicke in Fertigung, Schweißen und Bearbeitbarkeit

Bei MWalloys verarbeiten wir beide Legierungen häufig. Die Verarbeitung dieser Superlegierungen erfordert unterschiedliche Strategien, um die Verschrottung von teurem Material zu vermeiden.

Herausforderungen bei der Bearbeitbarkeit

Beide Legierungen werden als schwierig zu bearbeiten eingestuft. Sie haben eine hohe Scherfestigkeit und härten schnell aus. Wenn der Fräser verweilt oder schabt, härtet die Oberfläche sofort aus und kann das Werkzeug beim nächsten Durchgang zerstören.

-

Bewährte Praxis: Verwenden Sie starre, leistungsstarke Maschinen. Hartmetallwerkzeuge sind unerlässlich. Behalten Sie eine positive Vorschubgeschwindigkeit bei, um sicherzustellen, dass das Werkzeug unter die gehärtete Schicht des vorherigen Schnitts eindringt.

-

Der Unterschied: Inconel 625 ist aufgrund des Niobs etwas "gummiartiger", was zu langen, strähnigen Spänen führt, die sich um Werkzeuge wickeln können. C276-Späne sind zäh, neigen aber dazu, etwas sauberer zu brechen.

Schweißtechnische Merkmale

Das Schweißen von C276 erfordert extreme Sauberkeit. Das Vorhandensein von Schwefel, Phosphor oder Blei (sogar von Buntstiften) kann sofort zu Rissen in der Schweißnaht führen.

-

Wärmebehandlung nach dem Schweißen (PWHT): Einer der größten Vorteile von C276 besteht darin, dass es für die meisten chemischen Anwendungen im "geschweißten" Zustand verwendet werden kann. Sein niedriger Kohlenstoffgehalt (maximal 0,01%) minimiert die Karbidausscheidung beim Schweißen.

-

Inconel 625 Schweißen: 625 hat eine ausgezeichnete Schweißbarkeit und wird häufig als Schweißzusatzwerkstoff für das Schweißen unterschiedlicher Metalle verwendet (z. B. für das Verbinden von Stahl mit Edelstahl). Er ist sehr widerstandsfähig gegen Erstarrungsrisse beim Schweißen.

MWalloys Marktanalyse: Preis und Verfügbarkeit

Für die Beschaffung ist es wichtig, die kommerzielle Landschaft zu verstehen.

Der Kostentreiber: Molybdän

Molybdän ist ein volatiler Rohstoff. Da C276 fast doppelt so viel Molybdän wie 625 enthält, reagiert sein Preis viel stärker auf Schwankungen im Bergbausektor. Historisch gesehen, Hastelloy C276 ist 15% bis 25% teurer als Inconel 625. Diese Prämie zahlt für das Wolfram und das zusätzliche Molybdän.

Verfügbarkeitsprofile

-

Hastelloy C276: Lieferbar in Form von Platten, Blechen und Rohren, die auf die chemische Prozessindustrie zugeschnitten sind (CPI). Großflansche und Fittings sind standardmäßig ab Lager lieferbar.

-

Inconel 625: Leicht verfügbar, aber oft in Formen für die Luft- und Raumfahrt (Rundstahl, Knüppel) und die Öl- und Gasindustrie (dickwandige Rohre) auf Lager. Dünnwandige Bleche aus 625 sind je nach Marktzyklus manchmal schwieriger zu finden als C276.

Anwendungen in der Industrie: Wo wird was verwendet?

Wo Hastelloy C276 die Oberhand hat

-

Rauchgasentschwefelung (REA): Die Wäscher in Kraftwerken, die Schwefel entfernen, verwenden C276, um der sauren Aufschlämmung standzuhalten.

-

Pharmazeutische Herstellung: Reaktoren, die absolute Reinheit und keine korrosive Verunreinigung erfordern.

-

Papier und Zellstoff: Bleichstufen mit Chlordioxid.

-

Sauergas-Bohrungen: Bohrlochverrohrung in Umgebungen mit hohem H2S- und CO2-Druck.

Wo Inconel 625 die Oberhand hat

-

Luft- und Raumfahrtkanäle: Auspuffanlagen und Turbinendeckbänder, bei denen Hitzebeständigkeit eine wichtige Rolle spielt.

-

Schiffsantriebe: Propellerblätter und U-Boot-Antriebsmotoren (hohe Korrosionsermüdungsfestigkeit).

-

Nuklearindustrie: Reaktorkern- und Steuerstabkomponenten.

-

Abfall zu Energie: Kesselverkleidungen zum Schutz vor Korrosion/Erosion in Überhitzern.

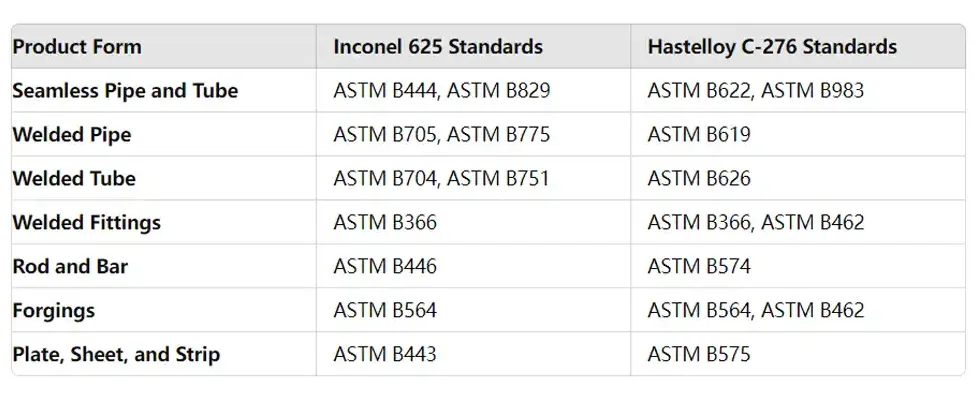

Vergleichende Datentabelle für eine schnelle Auswahl

| Merkmal | Hastelloy C276 | Inconel 625 | Gewinner |

| Säurebeständigkeit (HCl, H2SO4) | Ausgezeichnet | Gut | C276 |

| Oxidationsbeständigkeit (hohe Temperaturen) | Gut | Ausgezeichnet | 625 |

| Streckgrenze | Mäßig | Hoch | 625 |

| Lochfraßbeständigkeit (PREN) | ~68 | ~48 | C276 |

| Bearbeitbarkeit | Schlecht | Schlecht | Krawatte |

| Kosteneffizienz | Hohe Prämie | Prämie | 625 |

| Spaltkorrosion | Herausragend | Sehr gut | C276 |

Auswahlentscheidungsmatrix für Ingenieure und Beschaffung

Tabelle: enthält ein kompaktes Entscheidungsraster, das die Auswahl zwischen den Legierungen auf der Grundlage der wichtigsten Konstruktionsfaktoren erleichtert.

| Haupttreiber | Wählen Sie C-276, wenn | Wählen Sie 625, wenn |

|---|---|---|

| Maximale Korrosionsbreite | Gemischte Oxidationsmittel plus Chloride vorhanden | Chloridbelastung, aber begrenzter Schweregrad der Mischsäure |

| Hochtemperaturfestigkeit | Temperatur mäßig; Chemie dominiert | Mechanische Festigkeit bei hohen Temperaturen erforderlich |

| Einfache Herstellung | Besondere Sorgfalt beim Schweißen zur Vermeidung von Korrosion | Einfacheres Schweißen und strukturelle Festigkeit erforderlich |

| Kostenkontrolle | Budget erlaubt Prämie für Langlebigkeit | Budgetbeschränkungen; benötigte Festigkeit für dünne Abschnitte |

| Seedienst | Wenn die Spaltbedingungen Ablagerungen und gemischte Chemikalien enthalten | Typische Anwendungen für Meerwasser und hohe Ermüdung |

Mehrere Tabellen für Spezifikationsprüfungen

Tabelle: Chemische Zusammensetzung - Schnellreferenz (zur Vereinfachung wiederholen)

| Legierung | Ni | Cr | Mo | Nb+Ta | W | Fe |

|---|---|---|---|---|---|---|

| Hastelloy C-276 | Bal. | 14.5-16.5 | 15.0-17.0 | Spur | 3.0-4.5 | 4.0-7.0 |

| Inconel 625 | ≥58.0 | 20.0-23.0 | 8.0-10.0 | 3.15-4.15 | Spur | ≤5.0 |

Quellen: Datenblätter der Primärlegierungen.

Tabelle: Highlights der Korrosionstests

| Test oder Umgebung | Hastelloy C-276 Leistung | Inconel 625 Leistung |

|---|---|---|

| Sieden 45% MgCl2 (ASTM G36) | Keine Rissbildung bei Langzeitscreening | Keine Rissbildung bei Langzeitscreening |

| Seewasser-Spalttests | Sehr guter Widerstand in gemischten Konstellationen | Sehr gut; ausgezeichnet für viele maritime Anwendungen |

| Gemischte Säure (HNO3+H2SO4) | Überlegenes Leben | Gut; in stark oxidierenden Gemischen kann Vorsicht geboten sein |

Daten aus Testzusammenfassungen der Industrie und Korrosionstabellen der Hersteller.

Fallbeispiele und Ratschläge für die Herstellung auf Mikroebene

-

Bei C-276-Rohrleitungen, die mit stark chloridhaltigen und zu Ablagerungen neigenden Flüssigkeiten in Berührung kommen, sind Überlappungsverbindungen zu vermeiden und, wenn möglich, voll durchgeschweißte Schweißnähte mit Rückspülung vorzuziehen. Achten Sie auf Sauberkeit beim Schweißen und vermeiden Sie Flussmittelrückstände.

-

Bei 625 Bauteilen, die zyklischen thermischen Belastungen ausgesetzt sind, sollten Sie Ermüdungsberechnungen durchführen und ein Kugelstrahlen oder eine Oberflächenbehandlung in Betracht ziehen, um Spannungskonzentrationen zu verringern.

-

Geben Sie für beide Legierungen in den Beschaffungsunterlagen die Zertifizierung des Werks und die Rückverfolgbarkeit an. Verlangen Sie die Rückverfolgbarkeit der Schmelznummer und ggf. PMI- oder chemische Analysezertifikate.

Hastelloy C276 vs. Inconel 625: Technischer Vergleich FAQ

1. Kann ich Inconel 625 direkt an Hastelloy C276 schweißen?

2. Warum ist C276 teurer als 625?

Die Kosten werden durch die Dichte der seltenen Elemente bestimmt.

625: ~9% Molybdän (kein Wolfram)

Wolfram und hochreines Molybdän sind wesentlich teurer als Nickel oder Eisen, so dass C276 die erste Wahl für extreme Chemikalien ist.

3. Ist Hastelloy C276 magnetisch?

4. Welche Legierung ist besser für Meerwasseranwendungen geeignet?

5. Was ist das größte Risiko bei der Bearbeitung dieser Legierungen?

6. Kann Inconel 625 C276 in einer Bleichanlage ersetzen?

7. Wie hoch ist die maximale Betriebstemperatur für diese Legierungen?

8. Liefert MWalloys C276-Schrauben und -Befestigungselemente?

9. Wie unterscheide ich C276 von 625 ohne einen Materialprüfbericht?

10. Was ist der Unterschied zwischen den UNS-Bezeichnungen?

Verwenden Sie bei Bestellungen immer UNS-Nummern, um die Genauigkeit zu gewährleisten:

- Hastelloy C276: UNS N10276

- Inconel 625: UNS N06625

MWalloys: Ihr strategischer Partner für Superlegierungen

Die Wahl zwischen Hastelloy C276 und Inconel 625 erfordert ein Abwägen zwischen dem Budget und den Kosten eines Ausfalls. Wenn die Umgebung chemisch reduzierend und sehr aggressiv ist, ist C276 die Versicherungspolice, die Sie brauchen. Wenn die Umgebung eine hohe Hitzebeständigkeit und allgemeine Oxidationsbeständigkeit erfordert, ist 625 der technische Sieger.

Wenn Sie Fragen zu spezifischen Lagerbeständen, Wärmebehandlungsmöglichkeiten oder Bearbeitungshinweisen zu UNS N10276 und UNS N06625 haben, wenden Sie sich noch heute an das MWalloys-Technikteam. Wir bieten zertifizierte Materialien mit vollständiger Rückverfolgbarkeit für Ihre kritischsten Projekte.