Galvanische Korrosion führt dazu, dass Aluminium bevorzugt korrodiert, wenn es in einer leitfähigen Umgebung elektrisch mit Edelstahl verbunden ist; dieses Risiko wächst, wenn der Elektrolyt Chloride enthält, wenn die Aluminiumfläche im Verhältnis zur Edelstahlfläche klein ist oder wenn Spalten und schlechte Beschichtungen vorhanden sind. Die richtige Materialauswahl, elektrische Isolierung, Schutzbeschichtungen, eine sorgfältige Konstruktion der Verbindungen und die Einhaltung anerkannter Prüfnormen können die Wahrscheinlichkeit und die Wartungskosten drastisch senken.

Grundlegende Elektrochemie der galvanischen Korrosion

Galvanische Korrosion tritt auf, wenn zwei ungleiche Metalle durch einen Elektrolyten einen Stromkreis bilden. In diesem Stromkreis wird ein Metall zur Anode und verliert Metallionen, während das andere zur Kathode wird und geschützt bleibt. Die Richtung des Angriffs hängt vom relativen elektrochemischen Potenzial der einzelnen Metalle in der betreffenden Umgebung ab. Wenn Aluminium mit rostfreiem Stahl in Berührung kommt, befindet sich das Aluminium normalerweise auf einem negativeren Potenzial; daher wird es zur Anode und korrodiert. Der Korrosionsstrom und der daraus resultierende Massenverlust hängen von der Potenzialdifferenz, der Leitfähigkeit des Elektrolyten und dem Verhältnis der exponierten Oberfläche von Kathode und Anode ab.

Wo Edelstahl und Aluminium in der Industrie zusammenkommen

Häufige Paarungen sind:

-

Schiffsbeschläge: Rumpfbeschläge aus Aluminium mit Takelage oder Befestigungselementen aus Edelstahl.

-

Transport: Karosserieteile (Aluminium) und rostfreie Halterungen oder Bolzen.

-

Architektonische Fassaden: Vorhangfassadenelemente aus Aluminium, die mit Rahmen aus rostfreien Elementen verbunden sind.

-

Elektronikgehäuse: Aluminiumgehäuse mit rostfreien Anschlüssen.

-

Offshore-Plattformen und Träger für erneuerbare Energien.

In jedem Fall erhöht die Benetzung mit Seewasser, Kondenswasser oder Tausalzen das Risiko. Praktische Anleitungen müssen daher die Umgebung, den Arbeitszyklus und das galvanische Potenzial berücksichtigen.

Umweltfaktoren, die das Risikoprofil verändern

Wichtige Umweltfaktoren:

-

Elektrolytchemie: Chloridreiche Lösungen (Meerwasser, Tausalz) erhöhen die Leitfähigkeit und führen zu höheren Korrosionsströmen.

-

Temperatur: Erhöhte Temperaturen erhöhen oft die Korrosionsreaktionsraten und können die relativen Potentiale verändern.

-

Belüftung und Strömung: Sauerstoffkonzentration und Strömungsgeschwindigkeit beeinflussen die Bildung und den Abbau von schützenden Oxidschichten auf Aluminium; sauerstoffarme Spalten können zu starkem lokalem Angriff führen.

-

pH-Wert und Schadstoffe: Saure oder alkalische Bedingungen verschieben die Potenziale und verändern, welche Legierungsphasen stabil sind.

-

Dauer der Nässe: längere Zeiträume mit vorhandenem Elektrolyt führen zu mehr kumulativen Schäden.

Bei der Bewertung eines Entwurfs sollten Sie diese Parameter quantifizieren, anstatt sich auf Heuristiken zu verlassen.

Die galvanische Reihe und der Flächeneffekt

Die galvanische Reihe ordnet die Metalle nach ihrem elektrochemischen Potenzial in einer bestimmten Umgebung ein (in der Regel Meerwasser als Referenz). Aluminiumlegierungen sind wesentlich aktiver (weniger edel) als typische nichtrostende Stähle; dieser Unterschied erzeugt eine Antriebsspannung für den galvanischen Strom. Der Effekt des Flächenverhältnisses vervielfacht den Schaden: eine kleine Aluminiumanode, die mit einer großen Edelstahlkathode gekoppelt ist, wird eine viel höhere Stromdichte und schnellere Korrosion erfahren als eine große Aluminiumfläche, die mit einer kleinen Edelstahlfläche gepaart ist. Ingenieure müssen bei der Vorhersage der Lebensdauer sowohl die Potenzialdifferenz als auch das Verhältnis der exponierten Fläche bewerten.

Praktische Fehlermöglichkeiten und Beispiele aus der Praxis

Häufige Erscheinungsformen:

-

Gleichmäßige Ausdünnung des Aluminiums in der Nähe der Kontaktstellen mit rostfreien Verbindungselementen.

-

Spaltkorrosion an Verbindungsstellen, wo eingeschlossene Feuchtigkeit Oxidschichten abbaut.

-

Lochfraß und Abblätterung an stark beanspruchten Platten in Meeresumgebungen.

-

Lockerung des Befestigungselements durch Ablagerung von Korrosionsprodukten oder Verlust des Querschnitts.

Fallstudien in maritimen Wartungsprotokollen und veröffentlichten Korrosionsberichten zeigen, dass Aluminium-Rumpfbeschläge innerhalb weniger Monate versagen, wenn sie unsachgemäß mit rostfreien Beschlägen in regelmäßigen Spritzwasserzonen verbunden werden.

Normen, Testmethoden und die Interpretation der Ergebnisse

Ein robustes Korrosionsschutzprogramm verwendet anerkannte Normen, um Materialien und Beschichtungen zu prüfen, Betriebsbedingungen zu simulieren und die Anfälligkeit zu quantifizieren.

Wichtige Normen und Praktiken:

-

ASTM G71 - Galvanische Korrosionsprüfung unter kontrollierten Laborbedingungen; liefert Protokolle zur Messung von galvanischem Strom und Potential zwischen gekoppelten Metallen.

-

ASTM G1, G31, G46 - Probenvorbereitung, Tauchprüfung und Bewertung von Lochfraß und Spaltkorrosion.

-

ISO 8057 (2024) - elektrochemische Verfahren zur Bestimmung der galvanischen Korrosionsraten in Baugruppen mit Schutzbeschichtungen; relevant für beschichtete Aluminium/Edelstahl-Kombinationen.

-

Galvanische Serienentwicklung - ASTM und Industrieverbände empfehlen, eine galvanische Reihe unter den spezifischen Umgebungsbedingungen der Anwendung abzuleiten, anstatt sich nur auf allgemeine Tabellen zu verlassen.

Auslegungsregeln:

-

Führen Sie Tests in repräsentativen Elektrolyten durch (Salzkonzentration, Temperatur, Durchfluss).

-

Geben Sie sowohl die Potenzialdifferenz als auch die galvanische Stromdichte an.

-

Einschließlich Szenarien für das Flächenverhältnis, die wahrscheinliche Versammlungen widerspiegeln.

-

Erwägen Sie Langzeitexpositionstests und nicht nur ein beschleunigtes Screening.

Konstruktionsprinzipien zur Vermeidung galvanischer Angriffe

Ein gutes Design reduziert den elektrischen Kontakt, verringert den Zugang zum Elektrolyten und vermeidet die Paarung von kleinen Anoden und großen Kathoden.

Praktische Regeln:

-

Halten Sie gleichartige Metalle nach Möglichkeit zusammen.

-

Wenn gemischte Metalle verwendet werden müssen, sollte das edlere Metall an einer Stelle angebracht werden, an der es dem Elektrolyt nur begrenzt ausgesetzt ist, oder die anodische Fläche vergrößert werden, um die Stromdichte zu verringern.

-

Isolieren Sie Schnittstellen elektrisch mit nichtleitenden Barrieren (Dichtungen, Nylonscheiben, Polymerhülsen), wenn die Lastübertragung dies erlaubt.

-

Vermeiden Sie Spalten, in denen sich Feuchtigkeit ansammelt; sorgen Sie für Abfluss und Belüftung.

-

Verwenden Sie Beschichtungen auf der anodischen Aluminiumoberfläche, die einen dauerhaften Barriereschutz bieten; stellen Sie sicher, dass die Beschichtung unter den Befestigungselementen durchgängig ist.

-

Verwenden Sie Verbindungselemente, deren Metallurgie und Oberflächenbeschaffenheit nachweislich mit der spezifischen Aluminiumlegierung in der vorgesehenen Umgebung kompatibel sind.

Diese Grundsätze stehen im Einklang mit den veröffentlichten Empfehlungen der Industrie zur Minimierung des Kontakts mit unterschiedlichen Metallen in der Schifffahrts- und Architekturpraxis.

Techniken zur Schadensbegrenzung

In diesem Abschnitt werden Optionen zur Abschwächung, Vorteile, Grenzen und Hinweise zur Umsetzung aufgeführt.

Oberflächenbehandlungen und Beschichtungen

-

Konversionsbeschichtungen (z. B. Chromat, chromatfreie Alternativen): Verbessern die Lackhaftung und bieten einen gewissen Opferschutz für Aluminium. Sicherstellung der Einhaltung der Umweltauflagen für Chromate.

-

Organische Grundierungen und Decklacke: Hochleistungs-Epoxid- oder Polyurethan-Systeme reduzieren das Eindringen von Feuchtigkeit. Die Kontinuität der Beschichtung um Befestigungselemente herum ist entscheidend.

-

Eloxieren (für Aluminium)Dicke Eloxalschichten verbessern die Barriereeigenschaften, erfordern aber möglicherweise eine Versiegelung; eloxiertes Aluminium, das in der Nähe von rostfreien Kontaktstellen mechanisch abgeschliffen wird, kann dennoch korrodieren.

Die Auswahl der Beschichtung sollte durch ASTM/ISO-Tauch- und zyklische Korrosionstests validiert werden.

Elektrische Isolierung

-

Unterlegscheiben aus Nylon oder PTFE, Polymermanschetten, harzgefüllte VerbindungenEinfache, kostengünstige Isolierung löst oft das Problem für statische Verbindungen.

-

Vorsicht bei der GestaltungIsolierung: Bei unsachgemäßer Ausführung kann Feuchtigkeit eingeschlossen werden; bevorzugen Sie Konstruktionen, die eine Entwässerung ermöglichen.

Auswahl an Verschlüssen

-

Verwendung kompatibler Verbindungselemente/LegierungspaarungenEinige rostfreie Güten (z. B. Duplex oder hochmolekulare rostfreie Güten) können sich unterschiedlich verhalten; in vielen Fällen verringert die Verwendung von Verbindungselementen aus Aluminiumlegierungen oder beschichteten rostfreien Verbindungselementen das Risiko.

-

Zink- oder Aluminium-Opferscheiben/-anoden verwenden in Schiffsarmaturen, bei denen eine Isolierung nicht praktikabel ist.

Kathodischer Schutz und Opferanoden

-

Opferanoden (Zink, Aluminium, Magnesium): wird üblicherweise an Schiffsrümpfen und Offshore-Strukturen zum Schutz großer Baugruppen verwendet. Wirksam, wenn sie richtig dimensioniert und gewartet werden.

-

Systeme mit geprägtem Strom: geeignet für große eingegrabene oder unter Wasser liegende Bauwerke, erfordern jedoch Überwachung und Wartung.

Konstruktionshygiene und Instandhaltung

-

Vermeiden Sie das Einfangen von Salzen auf horizontalen Flächen.

-

Zeitplan für Inspektionen mit Schwerpunkt auf den Bereichen Befestigungselemente und Verbindungen.

-

Ausbesserungslacke unverzüglich nach dem Schaden.

Für alle Minderungsoptionen sollten die erwarteten Lebenszeitgewinne durch Labor- oder Feldversuche quantifiziert werden, anstatt sich auf Faustregeln zu verlassen.

Inspektion, Wartung, Reparatur und Lebenszyklusplanung

Ein Lebenszyklusplan sollte Folgendes umfassen:

-

Erfassung des Ausgangszustands bei der Installation.

-

Geplante Inspektionen mit Schwerpunkt auf risikoreichen Verbindungen und Aufzeichnung der Korrosionsraten, wenn möglich.

-

Zerstörungsfreie Bewertung von Verbindungselementen und dünnen Platten (Ultraschalldicke, Wirbelstrom).

-

Ein Reparaturprotokoll: Entfernung von Korrosionsprodukten, Überprüfung der Unversehrtheit des Substrats, Auswahl kompatibler Reparaturmaterialien und Neubeschichtung mit validierten Systemen.

-

Ersetzungskriterien: wenn der Verlust der Querschnittsfläche die strukturelle Kapazität unter die Sicherheitsmargen reduziert.

Dokumentieren Sie die Ergebnisse und aktualisieren Sie die Designstandards für zukünftige Projekte. Historische Daten zeigen oft, dass frühe visuelle Anzeichen in der Nähe von Edelstahl-/Aluminiumverbindungen eine spätere schnelle Verschlechterung vorhersagen.

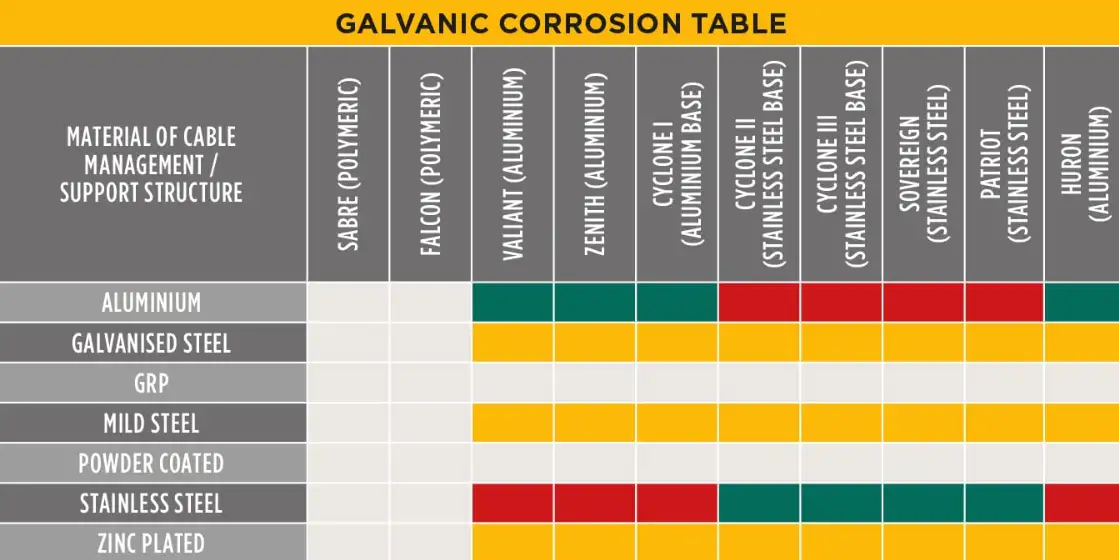

Vergleichende Tabellen

Tabelle 1 - Typische galvanische Potenzialbereiche in Meerwasser (ausgewählt)

| Material | Typisches Potenzial gegenüber Ag/AgCl (V) | Typisches Verhalten in Verbindung mit rostfreiem Stahl |

|---|---|---|

| Aluminium-Legierungen | -1,1 bis -0,75 | Stark anodisch; korrodiert, wenn es mit rostfreiem Stahl in Elektrolyt gekoppelt ist. |

| Nichtrostende Stähle (passiv) | -0,50 bis -0,30 | Kathodisches Verhalten gegenüber Aluminium im Meerwasser; bleibt geschützt. |

| Kupferlegierungen | -0,30 bis -0,10 | Nahezu rostfreies Verhalten; weniger starke Kopplung mit Edelstahl, kann aber immer noch Aluminiumangriff verursachen. |

| Zink (als Opfergabe) | -1,0 bis -0,9 | Anodisch; wird absichtlich als Opferanode verwendet. |

Tabelle 2 - Matrix der Minderungsmethoden

| Methode | Leichte Umsetzung | Typische Kosten | Wirksamkeit (Meeresumwelt) | Anmerkungen |

|---|---|---|---|---|

| Elektrische Isolierung (Unterlegscheiben/Hülsen) | Hoch | Niedrig | Hoch, wenn korrekt beschrieben | Achten Sie auf eingeschlossene Feuchtigkeit |

| Beschichtungssystem auf Aluminium | Mittel | Mittel | Hoch | Muss kontinuierlich sein; mit zyklischen Tests validieren. |

| Eloxieren + Versiegeln | Mittel | Mittel | Mittel-Hoch | Gut für einige Legierungen; mechanische Beschädigungen verringern den Nutzen |

| Opferanodensystem | Niedrig | Niedrig bis mittel | Hoch (für untergetauchte Strukturen) | Erfordert Wartung |

| Verwendung von Aluminium oder beschichteten Verbindungselementen | Hoch | Niedrig bis mittel | Mittel | Berücksichtigung mechanischer Eigenschaften und galvanischer Kompromisse |

Tabelle 3 - Checkliste für die Auswahl von Verbindungselementen

| Betrachtung | Empfehlung |

|---|---|

| Umgebung verwenden | Vermeiden Sie bei Spritz- oder Seewasser blanke rostfreie Verbindungselemente auf blankem Aluminium, sofern sie nicht isoliert sind. |

| Beschichtung unter dem Kopf | Tragen Sie eine nicht leitende Beschichtung oder eine Unterlegscheibe auf, um die Metalle zu trennen. |

| Gewindesicherung | Bevorzugen Sie nichtleitende mechanische Verriegelungen gegenüber leitenden Klebstoffen, die Metalle überbrücken können. |

| Verdrehen | Vermeiden Sie ein zu hohes Anzugsmoment, das Beschichtungen abschleift und den Eloxalfilm zerstört. |

Häufig gestellte Fragen

F1: Können rostfreier Stahl und Aluminium zusammen im Außenbereich verwendet werden?

Ja, sie können zusammen verwendet werden, wenn die vorgeschriebenen Isolierungen, Beschichtungen oder Opferschutzmaßnahmen angewandt werden und wenn die Baugruppe so konstruiert ist, dass das Verhältnis zwischen kleinen Aluminium- und großen Edelstahlflächen und eingeschlossene Feuchtigkeit vermieden wird.

F2: Welche Edelstahlsorte ist am sichersten in Verbindung mit Aluminium?

Keine einzelne rostfreie Sorte ist garantiert sicher; die Auswahl hängt von der Umgebung und der Legierung ab. Der Schlüssel liegt in der Kontrolle des elektrischen Kontakts und des Elektrolytzugangs und nicht allein in der Chemie der nichtrostenden Werkstoffe. Testen Sie die tatsächlichen Paare unter simulierten Betriebsbedingungen.

F3: Können beschichtete rostfreie Verbindungselemente das Problem lösen?

Beschichtungen können hilfreich sein, wenn sie eine dauerhafte, isolierende Barriere bilden; dünne oder beschädigte Beschichtungen können jedoch versagen und konzentrierte Korrosionsstellen schaffen. Verwenden Sie dicke, bewährte Beschichtungen und überprüfen Sie diese durch zyklische Tests.

F4: Wird das Streichen beider Metalle die galvanische Korrosion verhindern?

Eine durchgehende, intakte Beschichtung auf beiden Metallen verringert das Risiko erheblich. Löcher, beschädigte Ränder oder eine unvollständige Beschichtung um Befestigungselemente herum verringern den Schutz und können den Angriff konzentrieren.

F5: Wie wichtig ist das Flächenverhältnis?

Sehr wichtig. Eine kleine Aluminiumanode, die einer großen rostfreien Kathode ausgesetzt ist, kann eine hohe Stromdichte und einen schnellen Verlust aufweisen. Halten Sie sich an konservative Flächenverhältnisse und Testdesigns, bei denen eine hohe Kathoden-/Anodenexposition unvermeidlich ist.

F6: Ist eloxiertes Aluminium in Verbindung mit rostfreiem Stahl sicher?

Die Eloxierung verbessert die Barrierebeständigkeit. Mechanische Beschädigungen oder abgeschliffene Bereiche in der Nähe von rostfreien Kontaktstellen lassen jedoch weiterhin galvanische Wirkungen zu. Verwenden Sie für kritische Verbindungen Dichtungen und Isolierungen.

F7: Sind Polymer-Unterlegscheiben eine langfristige Lösung?

Sie sind wirksam, wenn sie vorhersehbaren Belastungen ausgesetzt sind und die Verwitterung begrenzt ist. Überprüfen Sie die UV-, Kriech- und Chemikalienbeständigkeit des Polymers in der vorgesehenen Umgebung. Entwässerung vorsehen.

F8: Sollte ich Opferanoden für architektonisches Aluminium verwenden?

Opferanoden werden in der Regel in der Schifffahrt/unter Wasser eingesetzt und nicht für exponierte architektonische Elemente. Bei Gebäuden werden in der Regel Beschichtungen und Isolierungen bevorzugt.

F9: Wie sollte ich meine Baugruppe testen?

Befolgen Sie die ASTM-Prüfmethoden für galvanische Kopplung und Immersionstests, führen Sie zyklische Salzsprüh- und Nass-/Trocken-Zyklen durch, die den erwarteten Betriebsbedingungen entsprechen, und messen Sie galvanische Ströme und Massenverluste.

Q10: Wen sollte ich bei komplexen Systemen konsultieren?

Korrosionsingenieure, Beschichtungsspezialisten und Organisationen, die Erfahrung mit Korrosionsstudien für die Schifffahrt haben (unabhängige Labors, Klassifikationsgesellschaften), sollten die Entwürfe anhand von normgerechten Tests validieren.

Checkliste zur Umsetzung für Ingenieure

-

Zeichnen Sie alle Kontaktstellen mit unterschiedlichen Metallen auf.

-

Bestimmen Sie die Umwelteinflüsse (Elektrolytchemie, Dauer der Nässe, Temperatur).

-

Berechnen Sie das Verhältnis von Kathoden- zu Anodenfläche für den ungünstigsten Fall des Zusammenbaus.

-

Wählen Sie Beschichtungen und Isoliermaterialien, die den örtlichen Einsatzbedingungen standhalten.

-

Führen Sie ASTM/ISO-Tests durch, die die Elektrolyt- und Wärmezyklen für den Betrieb modellieren.

-

Erstellen Sie Inspektionsintervalle auf der Grundlage der prognostizierten Korrosionsraten.

-

Erfassen Sie Felddaten und verfeinern Sie dann die Materialauswahl für die nächste Entwurfsiteration.

Abschließende Zusammenfassung

Aluminium ist in der Regel das Opferelement, wenn es unter leitenden Bedingungen mit nichtrostendem Stahl in Berührung kommt. Diese grundlegende Tatsache muss bei der Materialauswahl, der Gestaltung der Verbindungen und der Wartungsplanung berücksichtigt werden. Ingenieure sollten sich nicht allein auf Tabellen von der Stange verlassen; stattdessen sollten sie Testbedingungen wählen, die der tatsächlichen Belastung entsprechen, Isolierungen oder Beschichtungen vorsehen und Inspektionsprogramme einplanen, die der Umgebung angemessen sind. Wenn diese Maßnahmen richtig umgesetzt werden, verwandeln sie eine von Natur aus riskante Verbindung in eine zuverlässige, langlebige Baugruppe.

Maßgebliche Referenzen

- Nichtrostender Stahl in Gewässern: Galvanische Korrosion und ihre Vermeidung - Nickel Institute (technisches Papier)

- ASTM Korrosionstests und Normen - ASTM International

- Galvanische Reihen in Meerwasser als Funktion der Temperatur - NACE/AMPP Proceedings

- ISO 8057 (2024) - Bestimmung der galvanischen Korrosionsrate (Anwendungsbereich und Verfahren) - ISO