Duplex- und Superduplex-Edelstähle sind hochentwickelte Legierungen, die sich durch hervorragende Korrosionsbeständigkeit und mechanische Festigkeit auszeichnen. Diese Werkstoffe vereinen die Vorteile sowohl ferritischer als auch austenitischer nichtrostender Stähle und sind daher ideal für den Einsatz in rauen Umgebungen. Nichtrostende Duplexstähle haben ein ausgewogenes Gefüge aus etwa 50% Ferrit und 50% Austenit, während Super-Duplex-Legierungen einen höheren Molybdän- und Stickstoffgehalt aufweisen, was ihre Korrosionsbeständigkeit insbesondere in chloridreichen Umgebungen erhöht. Super-Duplex-Stähle eignen sich besonders für Anwendungen, die eine hohe Festigkeit und Beständigkeit gegen starke Beanspruchung und Korrosion erfordern, wie z. B. in der Öl- und Gas-, Chemie- und Schiffsindustrie.

1. Einführung in Duplex- und Super-Duplex-Edelstahl

Nichtrostende Duplex- und Superduplexstähle sind Hochleistungswerkstoffe, die eine hohe Festigkeit und Korrosionsbeständigkeit aufweisen. Nichtrostende Duplexstähle zeichnen sich durch ein zweiphasiges Gefüge aus, das sowohl aus Ferrit als auch aus Austenit besteht. Dieses einzigartige Gefüge bietet eine hervorragende Kombination aus Festigkeit und Duktilität und eignet sich daher ideal für verschiedene Branchen wie die Öl- und Gasindustrie, die chemische Verarbeitung und die Schifffahrt. Super-Duplex-Edelstahl, eine weiterentwickelte Form von Duplex-Stahl, ist mit einem erhöhten Gehalt an Molybdän, Chrom und Stickstoff ausgestattet, was seine Widerstandsfähigkeit gegen chloridinduzierte Korrosion verbessert und ihn noch besser für anspruchsvolle Umgebungen geeignet macht.

2. Zusammensetzung und Mikrostruktur von nichtrostenden Duplex- und Superduplexstählen

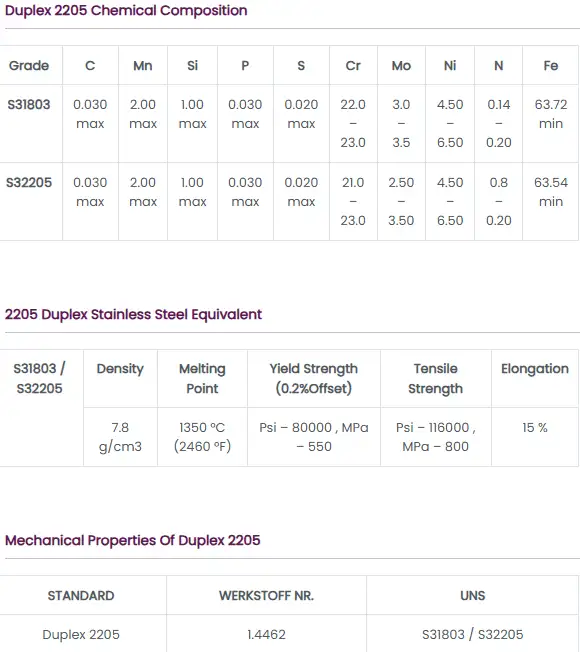

Duplex-Edelstahl Zusammensetzung:

-

Chrom: 18-28%

-

Nickel: 4-8%

-

Molybdän: 1-4%

-

Stickstoff: Kleine Mengen (typischerweise bis zu 0,2%)

Das Gefüge der nichtrostenden Duplexstähle besteht zu etwa gleichen Teilen aus Ferrit und Austenit, was ihnen ihre charakteristischen Eigenschaften verleiht. Der Ferrit sorgt für hohe Festigkeit, während der Austenit zu Zähigkeit und Korrosionsbeständigkeit beiträgt.

Super-Duplex-Edelstahl Zusammensetzung:

-

Chrom: 25-30%

-

Nickel: 6-9%

-

Molybdän: 3-5%

-

Stickstoff: Bis zu 0,3%

Der erhöhte Molybdän- und Stickstoffgehalt des rostfreien Super-Duplex-Stahls führt zu einer stärkeren, korrosionsbeständigeren Legierung, die sich ideal für aggressivere Umgebungen eignet, z. B. für solche mit hohem Chloridgehalt.

3. Hauptunterschiede zwischen Duplex- und Super-Duplex-Edelstahl

| Merkmal | Duplex-Edelstahl | Super-Duplex-Edelstahl |

|---|---|---|

| Chromgehalt | 18-28% | 25-30% |

| Nickelgehalt | 4-8% | 6-9% |

| Molybdän-Gehalt | 1-4% | 3-5% |

| Stickstoffgehalt | Bis zu 0,2% | Bis zu 0,3% |

| Korrosionsbeständigkeit | Gut | Überlegene |

| Stärke | Hoch | Höher |

| Anwendungen | Allgemeine Industrie, milde Meeresumgebungen | Raue Umgebungen, hochchlorhaltig, Öl- und Gasindustrie, chemische Industrie |

4. Vorteile von Duplex-Edelstahl

Nichtrostende Duplexstähle bieten mehrere entscheidende Vorteile:

-

Kostengünstig: Im Vergleich zu austenitischen nichtrostenden Stählen sind Duplex-Legierungen aufgrund ihres geringeren Nickelgehalts kostengünstiger.

-

Hohe Festigkeit: Duplex-Legierungen bieten in der Regel eine höhere Zugfestigkeit (550-800 MPa) als austenitische nichtrostende Stähle und sind daher ideal für strukturelle Anwendungen.

-

Ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion (SCC): Duplexstähle sind viel weniger anfällig für SCC, insbesondere in chloridreichen Umgebungen.

-

Gute Ermüdungsbeständigkeit: Duplexstähle sind so konzipiert, dass sie dynamischen Belastungen standhalten und sich daher für rotierende Maschinen und Anlagen eignen, die starken Vibrationen ausgesetzt sind.

5. Vorteile von Super-Duplex-Edelstahl

Super-Duplex-Stähle bieten verbesserte Versionen der Vorteile von Duplex-Stählen:

-

Hervorragende Korrosionsbeständigkeit: Der höhere Molybdän- und Stickstoffgehalt verbessert die Beständigkeit gegen Lochfraß, Spalt- und Spannungskorrosion erheblich, insbesondere in Meerwasser und aggressiven chemischen Umgebungen.

-

Höhere Festigkeit: Nichtrostende Super-Duplex-Stähle bieten eine höhere Zug- und Streckgrenze als Duplex-Legierungen und eignen sich daher für Hochdruckanwendungen.

-

Verbesserte Langlebigkeit: Die überragende Korrosionsbeständigkeit führt zu einer längeren Lebensdauer und reduziert den Bedarf an häufigem Austausch und Wartung.

-

Vielseitigkeit: Geeignet für eine Vielzahl von Branchen, einschließlich Unterwasser-, Chemie- und Entsalzungsanlagen.

6. Mechanische Eigenschaften von nichtrostenden Duplex- und Superduplexstählen

Sowohl Duplex- als auch Superduplex-Edelstähle bieten außergewöhnliche mechanische Eigenschaften, wobei Superduplex-Legierungen aufgrund ihres höheren Legierungsgehalts eine höhere Festigkeit aufweisen.

| Eigentum | Duplex-Edelstahl | Super-Duplex-Edelstahl |

|---|---|---|

| Zugfestigkeit | 550-800 MPa | 800 MPa+ |

| Streckgrenze | 400-550 MPa | 550 MPa+ |

| Dehnung | 25-40% | 25-35% |

| Härte | 200-250 HB | 250-300 HB |

7. Korrosionsbeständigkeit: Vergleich von Duplex- und Super-Duplex-Legierungen

Sowohl Duplex- als auch Super-Duplex-Stähle sind in aggressiven Umgebungen korrosionsbeständig, aber Super-Duplex-Stähle zeichnen sich durch ihre hohe Korrosionsbeständigkeit aus:

-

Chloridhaltige Umgebungen: Super-Duplex-Stähle sind besonders widerstandsfähig gegen Korrosion durch Chloridionen und eignen sich daher für den Einsatz in Meerwasser und anderen chloridhaltigen Umgebungen.

-

Lochfraß und Spaltkorrosion: Super-Duplex-Stähle haben aufgrund ihres erhöhten Molybdän- und Stickstoffgehalts eine höhere Beständigkeit gegen Lochfraß und Spaltkorrosion.

-

Spannungsrisskorrosion: Super-Duplex-Legierungen sind widerstandsfähiger gegen Spannungsrisskorrosion, die bei Hochtemperatur- und Hochdruckanwendungen ein Problem darstellen kann.

8. Anwendungen von nichtrostenden Duplex- und Superduplexstählen

Nichtrostende Duplex- und Superduplexstähle werden in einer Vielzahl von anspruchsvollen Anwendungen eingesetzt:

-

Öl und Gas: Für Pipelines, Unterwasserausrüstung und Druckbehälter, die rauen Umgebungen ausgesetzt sind.

-

Marine: Verwendung im Schiffbau, auf Offshore-Plattformen und in Entsalzungsanlagen.

-

Chemische Verarbeitung: Wird in Reaktoren, Wärmetauschern und Lagertanks eingesetzt, die aggressiven Chemikalien ausgesetzt sind.

-

Stromerzeugung: Ideal für Komponenten in Kraftwerken, die hohen Temperaturen und korrosiven Umgebungen ausgesetzt sind.

9. Herstellungs- und Verarbeitungstechniken für Duplex- und Super-Duplex-Stähle

Nichtrostende Duplex- und Superduplexstähle werden durch Gießen, Walzen und Glühen hergestellt. Diese Stähle erfordern eine sorgfältige Kontrolle während der Herstellung, um ihre optimalen mechanischen Eigenschaften zu erhalten:

-

Heißarbeit: Das Material wird erhitzt und in Formen wie Platten, Bleche oder Spulen geformt.

-

Kaltbearbeitung: Wird durchgeführt, um die mechanischen Eigenschaften und die Oberflächenbeschaffenheit zu verbessern.

-

Glühen: Sorgt für ein gleichmäßiges Gefüge und baut innere Spannungen ab.

-

Wärmebehandlung: Um die Korrosionsbeständigkeit zu erhalten und die mechanische Festigkeit zu erhöhen, werden häufig spezielle Wärmebehandlungen durchgeführt.

10. Schweißen von Duplex- und Super-Duplex-Edelstahl

Das Schweißen von nichtrostenden Duplex- und Superduplexstählen kann eine Herausforderung darstellen, da die einzigartige Mikrostruktur der Legierung erhalten bleiben muss. Es ist wichtig, die richtigen Schweißtechniken und Schweißzusatzwerkstoffe zu verwenden, um die Korrosionsbeständigkeit und die mechanischen Eigenschaften nicht zu beeinträchtigen:

-

Vorheizen: Minimiert den thermischen Schock.

-

Wärmebehandlung nach dem Schweißen: Gewährleistet das richtige Phasengleichgewicht in der Legierung und erhöht die Korrosionsbeständigkeit.

11. Herausforderungen bei der Verwendung von nichtrostenden Duplex- und Super-Duplex-Stählen

-

Kosten: Super-Duplex-Stähle sind aufgrund ihres höheren Legierungsgehalts teurer als Duplex-Legierungen.

-

Komplexität beim Schweißen: Um eine optimale Korrosionsbeständigkeit zu gewährleisten, ist beim Schweißen besondere Vorsicht geboten.

-

Schwierigkeit bei der Herstellung: Sowohl Duplex- als auch Super-Duplex-Stähle können im Vergleich zu austenitischen Stählen schwieriger zu verarbeiten sein, insbesondere bei hochspezialisierten Anwendungen.

12. Künftige Trends und Entwicklungen bei Duplex- und Superduplexstahl

Die Forschung konzentriert sich weiterhin auf die Verbesserung der Korrosionsbeständigkeit, der Schweißbarkeit und der Kosteneffizienz von nichtrostenden Duplex- und Superduplexstählen. Zukünftige Entwicklungen könnten die Schaffung von Legierungen mit noch besseren Leistungen in extremen Umgebungen sowie Fortschritte bei den Fertigungstechniken umfassen.

13. Globaler Marktüberblick

Die Nachfrage nach nichtrostenden Duplex- und Superduplexstählen nimmt weiter zu, insbesondere in Branchen wie der Öl- und Gasindustrie, der Schifffahrt und der chemischen Verarbeitung. Da die Industrie nach langlebigeren und zuverlässigeren Materialien strebt, wird erwartet, dass der Markt für Hochleistungslegierungen expandieren wird.

14. Duplex vs. Super Duplex: Welche Wahl ist die richtige?

Bei der Wahl zwischen Duplex- und Superduplex-Edelstahl hängt die Entscheidung weitgehend von der Anwendung ab:

-

Duplex-Edelstahl: Ideal für allgemeine industrielle Anwendungen mit mäßiger Korrosionsbelastung.

-

Super-Duplex-Edelstahl: Am besten geeignet für hochaggressive Umgebungen, wie z. B. Offshore- und Unterwasseranwendungen, wo hervorragende Korrosionsbeständigkeit und Festigkeit erforderlich sind.

15. Häufig gestellte Fragen (FAQs)

-

Was ist der Hauptunterschied zwischen Duplex- und Superduplex-Edelstahl?

-

Der Hauptunterschied besteht darin, dass Super-Duplex-Stähle einen höheren Gehalt an Molybdän und Stickstoff aufweisen, wodurch sie korrosionsbeständiger und fester sind als Duplex-Stähle.

-

-

Warum ist rostfreier Super-Duplex-Stahl teurer als Duplex?

-

Super-Duplex-Legierungen haben einen höheren Legierungsgehalt, einschließlich mehr Molybdän und Stickstoff, was die Kosten des Materials erhöht.

-

-

Können nichtrostende Duplex- und Superduplexstähle problemlos geschweißt werden?

-

Das Schweißen dieser Materialien erfordert spezielle Techniken, um ihre mechanischen Eigenschaften und ihre Korrosionsbeständigkeit zu erhalten, aber mit den richtigen Vorsichtsmaßnahmen können sie erfolgreich geschweißt werden.

-

-

Was sind die wichtigsten Vorteile von nichtrostendem Duplexstahl?

-

Duplexstähle bieten eine hervorragende Festigkeit, Beständigkeit gegen Spannungsrisskorrosion und ein gutes Preis-Leistungs-Verhältnis, so dass sie für eine Vielzahl von Anwendungen geeignet sind.

-

-

In welchen Branchen werden nichtrostende Duplex- und Superduplexstähle verwendet?

-

Diese Materialien werden häufig in der Öl- und Gasindustrie, der Schifffahrt, der chemischen Verarbeitung, der Stromerzeugung und der Entsalzung eingesetzt.

-

-

Wie verhalten sich Duplex- und Superduplexstähle in Meeresumgebungen?

-

Sowohl Duplex- als auch Super-Duplex-Stähle bieten eine ausgezeichnete Beständigkeit gegen Seewasserkorrosion, wobei Super-Duplex-Stähle einen besseren Schutz in chloridreichen Umgebungen bieten.

-

-

Wie hoch ist die Zugfestigkeit von nichtrostendem Duplex- und Superduplexstahl?

-

Duplex-Stähle haben eine Zugfestigkeit von 550-800 MPa, während Super-Duplex-Legierungen 800 MPa übersteigen können.

-

-

Welche Anwendungen profitieren am meisten von rostfreiem Superduplexstahl?

-

Super-Duplex-Stähle sind ideal für Unterwasser-Pipelines, Offshore-Ölplattformen und chemische Verarbeitungsanlagen, die hochkorrosiven Umgebungen ausgesetzt sind.

-

-

Was ist das Schweißverfahren für nichtrostende Duplex- und Superduplexstähle?

-

Das Schweißen erfordert eine sorgfältige Wärmekontrolle, geeignete Zusatzwerkstoffe und eine Wärmebehandlung nach dem Schweißen, um die Materialeigenschaften zu erhalten.

-

-

Wie sehen die Zukunftsaussichten für nichtrostende Duplex- und Superduplexstähle aus?

-

Es wird erwartet, dass der Markt für diese Stähle aufgrund von Fortschritten bei der Legierungszusammensetzung und der steigenden Nachfrage der Industrie, die Hochleistungswerkstoffe benötigt, wachsen wird.