D2-Werkzeugstahl ist ein kohlenstoffreicher, hochchromhaltiger, lufthärtender Kaltarbeitsstahl, der für eine hohe Verschleißfestigkeit und eine hervorragende Maßhaltigkeit bei Werkzeuganwendungen entwickelt wurde. Für Projekte, bei denen die Lebensdauer der Kanten, die Abriebfestigkeit und minimale Verformung während des Härtens im Vordergrund stehen, ist D2 häufig die bevorzugte Wahl. Wenn Zähigkeit oder Schlagbeanspruchung Vorrang haben, können andere Sorten besser geeignet sein.

1. Kurzer technischer Abriss

- Name der Klasse: D2 (je nach Region häufig mit den Bezeichnungen DIN 1.2379, JIS SKD11, EN X153CrMo12 und UNS bezeichnet).

- Familie: Kaltverformte Werkzeugstähle mit hohem Kohlenstoffgehalt und hohem Chromgehalt.

- Primäre Attribute: Hohe Abriebfestigkeit, gute Formbeständigkeit beim Härten, mäßige Zähigkeit.

- Übliche Härte nach dem Vergüten: typischerweise mittlere 50er bis niedrige 60er HRC, je nach Temperierungsverfahren.

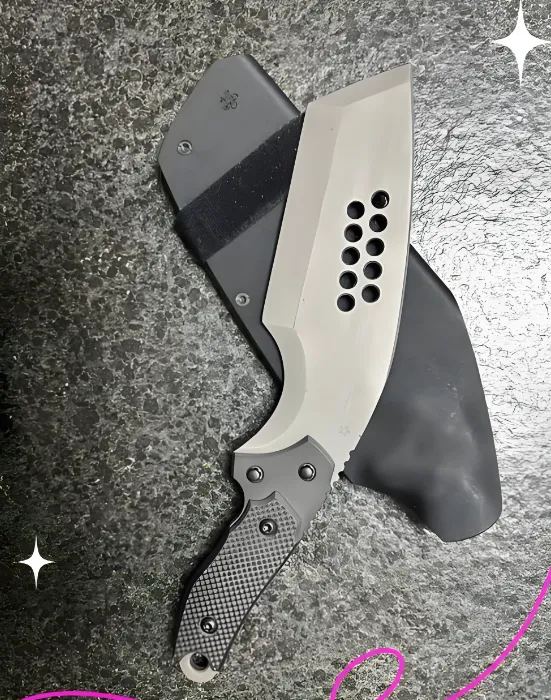

- Typische Anwendungsfälle: Stanz- und Umformwerkzeuge, Schneidmesser, Scherenmesser, Strangpresswerkzeuge, Kaltarbeitswerkzeuge, Verschleißteile.

Wenn Ihr Projekt D2-Werkzeugstahl erfordert, kontaktieren Sie MWalloys für ein kostenloses Angebot.

2. Chemische Zusammensetzung und internationale Entsprechungen

Nachfolgend finden Sie eine kurze Zusammensetzungstabelle, die typische handelsübliche D2-Chemiebereiche darstellt. Lieferanten können leicht abweichende Grenzwerte veröffentlichen. Überprüfen Sie die Zusammensetzung immer anhand des Werkszertifikats für jede Charge.

| Element | Typische Gewichtsprozente (Bereich) | Anmerkungen |

|---|---|---|

| Kohlenstoff (C) | 1.40 - 1.60 | Hoher Kohlenstoffgehalt erhöht das Karbidvolumen für Verschleißfestigkeit |

| Chrom (Cr) | 11.00 - 13.00 | Hoher Cr-Gehalt bildet harte Chromkarbide und verleiht eine geringe Korrosionsbeständigkeit |

| Molybdän (Mo) | 0.70 - 1.20 | Verbessert Härtbarkeit und Zähigkeit |

| Vanadium (V) | 0.30 - 1.10 | Veredelt Karbide und verbessert die Verschleißleistung |

| Mangan (Mn) | 0.10 - 0.60 | Desoxidationsmittel und Härtungshilfe |

| Silizium (Si) | 0.20 - 0.50 | Desoxidationsmittel, Festigkeitshilfe |

| Phosphor (P) | <= 0.03 | Verunreinigung, gering gehalten |

| Schwefel (S) | <= 0.03 | Verunreinigung, gering gehalten |

| Eisen (Fe) | Bilanz | Metall der Primärmatrix |

Internationale Entsprechungen

| Gemeinsame Bezeichnung | Land / Standard | Typischer Querverweis |

|---|---|---|

| D2 | AISI / ASTM (Nordamerika) | D2 |

| 1.2379 | DIN (Deutschland) | 1.2379 |

| SKD11 | JIS (Japan) | SKD11 |

| X153CrMo12 | DE (Europa) | X153CrMo12 |

Hinweise zu Äquivalenten: Äquivalenztabellen sind eine Erleichterung für die Beschaffung. Auch wenn die Etiketten eine Übersicht bieten, können kleine Unterschiede in der Chemie oder Sauberkeit zwischen den Fräsern die Leistung des Werkzeugs verändern. Verlangen Sie für kritische Werkzeuge ein vollständiges Fräszertifikat und, wenn möglich, eine vom Hersteller bereitgestellte Prüfung der Schlagfestigkeit und Härte.

3. Mikrogefüge und metallurgisches Verhalten

Das Gefüge von D2 im normalgeglühten und geglühten Zustand besteht aus einer angelassenen martensitischen Matrix, die einen relativ hohen Volumenanteil an chromreichen Karbiden enthält. Diese Karbide sorgen für Abrieb- und Gleitverschleißfestigkeit. Die Matrix reagiert auf die Wärmebehandlung mit geringem Verzug, wenn sie korrekt abgeschreckt wird, da D2 eine lufthärtende Sorte ist. Wichtige metallurgische Punkte:

- Chrom fördert die Bildung von harten M7C3- und (Cr,Mo,V)-reichen Karbiden, die dem abrasiven Verschleiß widerstehen.

- Vanadium und Molybdän verfeinern die Karbidgröße und -verteilung und verbessern so die Verschleißfestigkeit und Kantenstabilität.

- Ein hoher Kohlenstoffgehalt erhöht den Karbidanteil, verringert aber die Gesamtzähigkeit; dieser Kompromiss bestimmt die typischen Anwendungen.

- D2 weist im Vergleich zu wassergehärteten Sorten eine gute Dimensionsstabilität während der Wärmebehandlung auf und eignet sich daher für Präzisionswerkzeuge.

4. Mechanische Eigenschaften und Härtebereiche

Die mechanischen Eigenschaften von Werkzeugstählen hängen von der Wärmebehandlung ab. Die nachstehenden Tabellen enthalten praktische Zielbereiche, die von Werkzeugherstellern verwendet werden. Prüfen Sie nach der Bearbeitung stets repräsentative Proben.

Typische Härteziele und Anlasseffekte

| Zustand | Typische Härte (HRC) | Typische Verwendung |

|---|---|---|

| Geglüht | 200 - 260 HB (~20 - 25 HRC) | Leichterer Bearbeitungszustand |

| Gehärtet und angelassen auf 58 HRC | 58 HRC | Allgemeine Werkzeuge für hohen Verschleiß |

| Gehärtet und angelassen auf 60 HRC | 60 HRC | Hohe Schnitthaltigkeit bei schonender Zähigkeit |

| Maximal erreichbarer Wert (Labor) | bis zu ~63 HRC vor dem Anlassen | Aufgrund der Sprödigkeit nicht immer für Produktionsteile geeignet |

Repräsentative Tabelle der mechanischen Eigenschaften (typische Werte nach der Wärmebehandlung)

| Eigentum | Typischer Wert | Anmerkungen |

|---|---|---|

| Zugfestigkeit | 1500 - 2200 MPa | Geschätzter Bereich auf der Grundlage der Härteumrechnung |

| Streckgrenze (Druckfestigkeit) | hoch; abhängig von der Härte | Bei Kaltarbeitswerkzeugen ist die Druckfestigkeit entscheidend |

| Bruchzähigkeit | niedriger als A2 oder S7 bei gleicher Härte | Kompromiss mit der Verschleißfestigkeit |

| Abriebfestigkeit | Hoch | Karbidvolumen trägt entscheidend bei |

Dichte von D2-Werkzeugstahl

D2-Werkzeugstahl hat eine Dichte von etwa (7,70 g/cm³), (7700 kg/m³) oder (0,278 lb/in³).Spezifisches Gewicht: 7,70, Schmelzpunkt: 1421℃ (2590℉).

5. Empfehlungen zur Wärmebehandlung und zum Anlassen

D2 ist lufthärtend. Der folgende Zeitplan ist ein praktischer, produktionsorientierter Ablauf. Die genauen Temperaturen und Haltezeiten hängen von der Abschnittsgröße, der Art des Ofens und der gewünschten Härte ab.

Typischer Ablauf einer Wärmebehandlung (Produktionsbeispiel)

- Glühen (für die Bearbeitung): Langsam auf 800-900°C erhitzen, zum Ausgleich halten, dann im Ofen kontrolliert auf 600°C und dann auf Raumtemperatur abkühlen. Zielhärte ~200-260 HB.

- Zum Aushärten vorwärmen: Bringen Sie das Teil auf 750-800°C und lassen Sie es je nach Dicke des Abschnitts einweichen.

- Austenitisieren (Härten): Erhitzen auf 1020-1050°C (einige Quellen geben 1010-1040°C an) und Einweichzeit je nach Dicke (normalerweise 20-30 Minuten pro 25 mm Abschnitt).

- Abschrecken (luftgekühlt oder in Öl für bestimmte Profilgrößen): Da D2 an der Luft härtet, ist eine kontrollierte Luftabkühlung von der Austenitisierungstemperatur üblich. Für kleine Abschnitte wird forcierte Luft oder ruhige Luft verwendet; große Abschnitte müssen möglicherweise langsam abgekühlt werden, um die Rissbildung zu minimieren.

- Anlassen: Mehrere Temperierzyklen sind üblich. Typischer Bereich 150-560°C je nach Zielhärte. Für Ziele mit einer Härte von Mitte 50 bis Ende 60 HRC wird bei 150-250°C angelassen und dann in höheren Temperaturstufen, wenn eine Verbesserung der Zähigkeit erforderlich ist.

Anlasstabelle (Beispielsollwerte)

| Anlasstemperatur (°C) | Ungefähre erreichte Härte (HRC) | Typischer Kommentar |

|---|---|---|

| 150 | ~62 - 60 | Minimale Erweichung, hohe Verschleißhärte |

| 200 | ~60 - 58 | Guter Kompromiss für viele Werkzeuge |

| 300 | ~58 - 55 | Bessere Zähigkeit, etwas geringere Härte |

| 500 | ~54 - 50 | Für Teile, die mehr Zähigkeit und Stoßfestigkeit erfordern |

Anmerkungen: Verwenden Sie mehrere Temperierzyklen (zwei Temperierungen sind üblich) und messen Sie die Härte nach jeder Temperierung. Haltezeiten und Rampenraten müssen der Teilegeometrie entsprechen. Verwenden Sie bei großen Werkzeugen eine kontrollierte, langsame Abkühlung, um Temperaturschocks zu vermeiden. Spannungsabbau nach der Grobbearbeitung verringert den Verzug beim Endhärten.

6. Richtlinien für Bearbeitung, Schleifen und Erodieren

Bearbeitung im geglühten Zustand

- Bearbeiten Sie D2 nach dem Blankglühen, um den Werkzeugverschleiß zu verringern und übermäßigen Werkzeugverbrauch zu vermeiden.

- Hartmetallwerkzeuge mit Beschichtungen (TiN, TiCN) bieten eine bessere Standzeit. Verwenden Sie beim Schruppen niedrige Schnittgeschwindigkeiten und einen hohen Vorschub.

Schleifverfahren für gehärtetes D2

- Verwenden Sie keramische oder kunstharzgebundene Scheiben, die für Stähle mit hohem Karbidgehalt geeignet sind. Schleifen Sie die Scheibe häufig ab, um die Schnittleistung zu erhalten.

- Um thermische Schäden zu vermeiden, muss ständig Kühlmittel zugeführt werden.

EDM-Überlegungen

- D2 wird üblicherweise durch Erodieren für komplexe Geometrien bearbeitet. Bei der Funkenerosion von gehärtetem D2 ist mit Oberflächenaufkohlung, Weißschichtbildung und möglichen Eigenspannungen zu rechnen. Ein leichtes Schleifen nach dem Erodieren kann erforderlich sein, um die Wiederaufkohlungsschicht für die endgültige Anwendung zu entfernen.

7. Typische Anwendungen und Beispiele

Häufige Anwendungen, bei denen die Eigenschaften von D2 entscheidend sind:

- Stanz- und Umformwerkzeuge: Die lange Standzeit und die geringe Maßänderung nach dem Härten machen D2 zum idealen Werkstoff für Stanzformen und -stempel.

- Scheren- und Schneidemesser: Kantenhaltung beim Schneiden von Blechen mit Abrasivstoffen.

- Werkzeugkomponenten für das Kaltfließpressen wo der Verschleiß gegenüber dem Aufprall überwiegt.

- Verschleißstreifen, Führungen und Auskleidungen für Anwendungen mit Gleitverschleiß.

Aktennotiz

Ein mittelgroßer Automobilzulieferer ersetzte eine bestehende niedrigere Chromsorte durch D2 für einen Stanzwerkzeugsatz. Die Lebensdauer des Werkzeugsatzes in der Produktion verdoppelte sich vor dem Nachschleifen, wodurch die Ausfallzeiten und die Gesamtkosten pro Teil trotz höherer anfänglicher Materialkosten reduziert wurden. Die entscheidenden Erfolgsfaktoren waren die richtige Steuerung der Austenitisierungstemperatur und das Richten nach dem Härten.

8. Herstellungs- und Verarbeitungsprozess

- Spezifikation und Beschaffung: die Anforderungen an Geometrie, Toleranz, Oberfläche und Fräszeugnis zu definieren.

- Eingangskontrolle: Chemische Prüfung mittels Zertifikat und stichprobenartiger Spektroskopie, ggf. Härteprüfung.

- Grobbearbeitung im geglühten Zustand: Maschine bei Glühhärte auf nahezu Nettoform.

- Vorwärmen und Stressabbau: falls für große Abschnitte erforderlich.

- Austenitisieren und Abschrecken (Lufthärtung): eine gleichmäßige Erwärmung und kontrollierte Abkühlung gewährleisten.

- Mehrere Temperamente: Temperament zur gezielten Härte- und Spannungsreduzierung.

- Begradigung und Spannungskorrektur: eventuelle Verformungen durch kontrollierte Erwärmung und mechanische Verfahren zu korrigieren.

- Fertigschleifen und Erodierarbeiten: auf die endgültigen Abmessungen und Oberflächenanforderungen.

- Endkontrolle und Zertifizierung: Härtekartierung, Abmessungsbericht und gegebenenfalls Gefügeprüfungen.

9. Qualitätskontrolle und Überprüfung der Spezifikationen

Die wichtigsten Inspektionsschritte, auf die Käufer bestehen sollten:

- Mühlenzertifikat (MTC): Chemische Analyse rückführbar auf Norm.

- Härtekarte: Härte an mehreren Stellen, wenn das Teil groß ist.

- Bericht über die Mikrostruktur: insbesondere für kritische Matrizen mit Karbidverteilung.

- Zerstörungsfreie Kontrollen: Magnetpulver- oder Farbeindringprüfung auf Oberflächenrisse nach der Wärmebehandlung, falls zutreffend.

- Abmessungsbericht und Wärmebehandlungsprotokoll: um die Rückverfolgbarkeit der Prozesse zu gewährleisten.

10. Preisfaktoren und Beschaffungsberatung

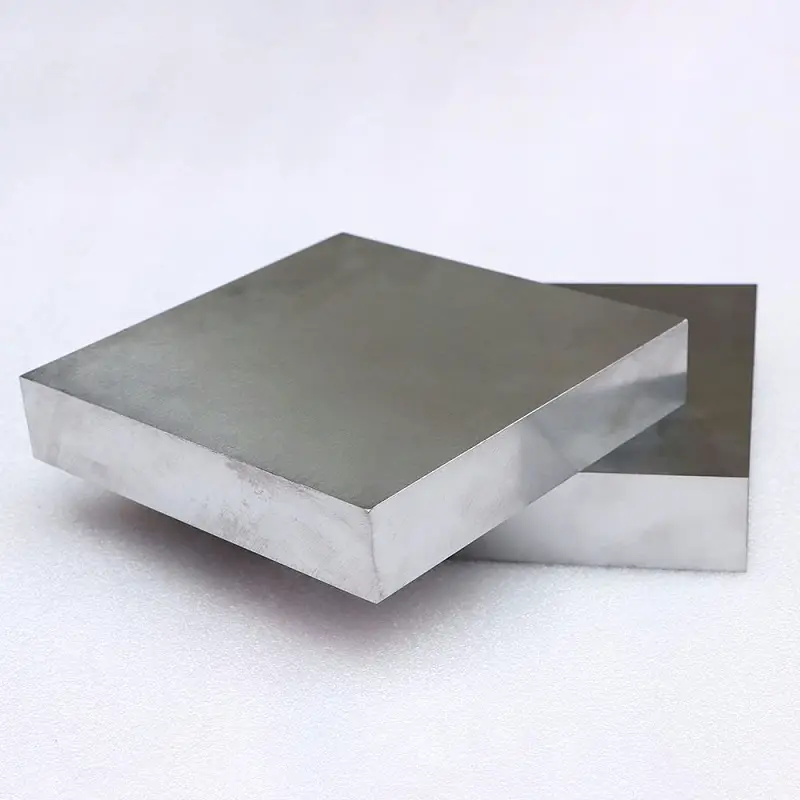

Der Preis für D2-Werkzeugstahl variiert stark je nach Form (Stab, Platte, Block), Lieferkanal (Werk, Händler, Kleinserienlieferant) und Formfaktor (Pulver oder Knete). Die wichtigsten Preistreiber:

- Form und Größe: Blöcke und vorgehärtete Platten haben einen hohen Preis.

- Wärmebehandlung und Lieferzustand: vorgehärtetes Material oder EDM-fertige Blöcke kosten mehr.

- Dichtheit der Spezifikation: Enge chemische Toleranzen, geringe Verunreinigungen und hochwertige Lieferketten verursachen zusätzliche Kosten.

- Anforderungen an Zertifikate und Prüfungen: eine zusätzliche Inspektion erhöht den Preis.

- Markt-Rohstoffzyklen: Preisschwankungen bei Stahl und Legierungselementen wirken sich auf die Mühlenpreise aus.

Repräsentative Beschaffungsbereiche

| Region/Kanal | Typische Preisspanne (indikativ) | Kommentar |

|---|---|---|

| China als Massengut (Tonnenmaßstab) | US$2.000 - US$3.200 pro Tonne | Typische Werks- oder Großhändler-FOB-Lose für Standard-D2-Bleche oder -Rundstahl |

| US-Händler mit kleinen Stückzahlen | US$8 - US$15 pro Kilogramm Einzelhandel | Kleine Mengen und vorgeschnittene Blöcke kosten mehr pro kg |

| D2-Pulver (Ausgangsmaterial für die additive Fertigung) | Ab etwa US$32 pro Kilogramm (Marktnische) | Die Pulverpreise sind höher und schwanken stärker |

Anmerkungen: Diese Spannen sind Richtwerte und hängen von den Marktbedingungen ab. Für eine verbindliche Beschaffung bitten wir Sie um Angebote, die die Lieferbedingungen, die Losgröße und die erforderlichen Tests angeben.

11. Sicherheit, Lagerung und Handhabung

- Lagern Sie Knüppel und Bleche in einer trockenen Umgebung, um den Oberflächenrost zu minimieren. Leicht geölte Oberflächen sind Standard für die Langzeitlagerung.

- Halten Sie sich an sichere Handhabungspraktiken für schwere Blöcke. Verwenden Sie mechanische Hebevorrichtungen, die für die Last ausgelegt sind.

- Während der Wärmebehandlung sind die Ofenatmosphäre und die Abschreckmedien zu kontrollieren, um eine Entkohlung oder Oxidation der Oberfläche zu vermeiden.

12. Checkliste für das Datenblatt und Vorlage für die Kaufspezifikation

Wenn Sie eine Bestellung für D2-Werkzeugmaterial aufgeben, müssen Sie mindestens die folgenden Felder ausfüllen:

- Sortenbezeichnung und Norm (z. B. D2, DIN 1.2379, JIS SKD11).

- Erforderliche chemische Bereiche und Tests (Vorlage für Zielbescheinigung beifügen).

- Lieferzustand (geglüht, gehärtet und angelassen auf X HRC, vorgehärteter Block).

- Mechanische Eigenschaften (Mindesthärte, Oberflächengüte, zulässiges Gefüge).

- Erforderliche Inspektionen und Zertifizierungen (MTC, Härtekarte, NDT).

- Anforderungen an Verpackung, Etikettierung und Rückverfolgbarkeit.

- Gewährleistungs- und Abnahmekriterien (z. B. maximale Größe der Einschlüsse, zulässige Risse).

D2 Werkzeugstahl: Technische FAQ & Leistungsleitfaden

1. Was ist der Hauptvorteil von D2 gegenüber A2?

2. Kann D2 für hochwirksame Werkzeuge verwendet werden?

3. Ist D2 korrosionsbeständig?

4. Wie sollte ich D2 für EDM-fertige Blöcke bestellen?

5. Mit welchen Toleranzen muss ich nach der Wärmebehandlung rechnen?

6. Kann D2 nitriert werden?

7. Was sind typische Bearbeitungsempfehlungen?

8. Ist pulvermetallurgisch (PM) hergestelltes D2 besser als geknetetes D2?

9. Wie viele Temperamente werden empfohlen?

10. Auf welche Prüfunterlagen sollte ich bestehen?

Abschließende Hinweise für Ingenieure und Einkäufer

D2 ist ein bewährtes Arbeitspferd für Werkzeuge, bei denen abrasiver Verschleiß und Maßhaltigkeit die Hauptanforderungen sind. Die richtige Wärmebehandlung und die Qualität des beschafften Materials entscheiden über den Erfolg. Legen Sie für kritische Werkzeuge eine klare Spezifikation fest, bestehen Sie auf rückverfolgbaren Zertifikaten und arbeiten Sie mit einem erfahrenen Wärmebehandler zusammen.

Vorbereitet für MWAlloys. Für kundenspezifische D2-Rohlinge, Stangen und vorgehärtete Blöcke fordern Sie ein Angebot an, das die gewünschte Größe, den Wärmebehandlungszustand und den Prüfumfang angibt.