CPM 10V ist ein hochvanadiumhaltiger, pulvermetallurgischer (PM) Kaltarbeitsstahl, der für eine branchenführende Verschleißfestigkeit bei guter Zähigkeit und vorhersehbarem Fertigungsverhalten entwickelt wurde. Er überdauert häufig herkömmliche kohlenstoff- und chromreiche Gesenkstähle wie D2 im abrasiven Einsatz und wird häufig dort gewählt, wo lange Werkzeugstandzeiten, feine Details und reduzierte Ausfallzeiten geschäftliche Prioritäten sind.

Historischer Hintergrund und der CPM-Prozess

CPM 10V war das erste Mitglied der Familie der PM-Werkzeugstähle mit hohem Vanadiumgehalt von Crucible und wird seit Ende der 1970er Jahre industriell eingesetzt. Die Sorte wurde entwickelt, um den Volumenanteil harter Vanadiumkarbide in einem feinen, gut verteilten Gefüge zu maximieren, das mit konventioneller Guss- oder Blockmetallurgie nicht erreicht werden konnte. Die CPM-Produktionsmethode (Crucible Particle Metallurgy) erzeugt eine äußerst homogene Pulvermetall-Mikrostruktur mit gleichmäßig verteilten, feinen Karbiden. Das Ergebnis ist eine hohe Verschleißfestigkeit mit verbesserter Zähigkeit im Vergleich zu herkömmlichen kohlenstoff- und chromreichen Druckgussstählen.

Chemische Zusammensetzung und Mikrogefüge

Typische chemische Zusammensetzung (Nennbereiche)

| Element | Typisch (wt.%) |

|---|---|

| Kohlenstoff (C) | 2.4-2.6 |

| Chrom (Cr) | 5.0-5.3 |

| Molybdän (Mo) | ~1.25-1.35 |

| Vanadium (V) | ~9.5-10.0 |

| Mangan (Mn) | ~0.4-0.6 |

| Silizium (Si) | ~0.8-1.0 |

| Eisen (Gleichgewicht) | ~78-83 |

Anmerkungen: Verschiedene Lieferanten und Datenblätter weisen geringe Abweichungen bei den Nennwerten auf, aber alle maßgeblichen Quellen zeigen einen sehr hohen Vanadiumgehalt (nahe 10 wt%) und einen sehr hohen Kohlenstoffgehalt (~2,45 wt%), die zusammen eine sehr große Population von Vanadiumkarbiden (VC) im Gefüge erzeugen.

Mikrostrukturelle Merkmale

-

Vanadiumkarbide (VC): Äußerst reichlich vorhanden und sehr hart (hoher Hrc-Wert der Karbidphase). Diese Karbide sind die Hauptquelle für die Verschleißfestigkeit.

-

Matrix: Eine martensitische/zäh angelassenen Matrix, die die Karbide hält und der Rissausbreitung entgegenwirkt. Die Pulvermetallurgie ergibt sehr kleine, gut verteilte Karbide, die die Karbidanhäufung minimieren (die sonst zur Versprödung führt).

-

Sauberkeit und Homogenität: Weniger nichtmetallische Einschlüsse und das Fehlen grober Karbide führen zu einer verbesserten Zähigkeit und einem besser vorhersehbaren Bruchverhalten als bei herkömmlichen Blockstählen mit ähnlichem Karbidvolumen.

Mechanische und physikalische Eigenschaften

Typische physikalische Eigenschaften (repräsentative Werte)

| Eigentum | Typischer Wert |

|---|---|

| Dichte | ~7,41 g/cm³ |

| Elastizitätsmodul (E) | ≈221 GPa |

| Geglühte Härte (BHN) | ~255-277 HB |

| Maximal erreichbare Härte (HRC) | ~60-64 (je nach Wärmebehandlung und Querschnittsgröße) |

Quelle: maßgebliche Datenblätter und technische Hinweise der Händler.

Zähigkeit vs. Verschleißfestigkeit (qualitativ)

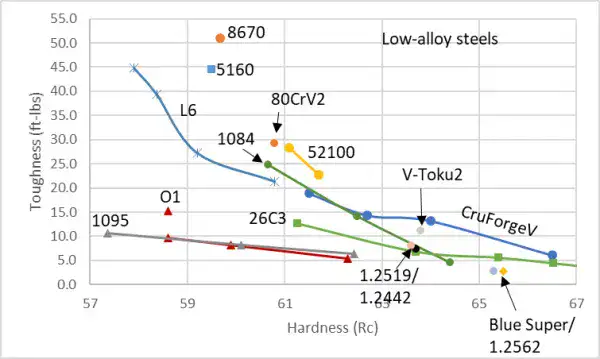

Bei CPM 10V steht die Verschleißfestigkeit im Vordergrund, wobei eine angemessene Zähigkeit beibehalten wird. In Charpy- und Bruchtests zeigt CPM 10V Zähigkeitswerte, die aufgrund der PM-Mikrostruktur mit vielen herkömmlichen Werkzeugstählen bei gleicher Härte konkurrieren können. Bei vielen abrasiven Kaltbearbeitungsanwendungen erreicht CPM 10V eine Standzeit, die um ein Vielfaches höher ist als die von D2, wobei die Zähigkeit bei vielen Geometrien vergleichbar oder sogar besser ist.

Wärmebehandlung, Schleifen, Bearbeitung und Fertigung

Härten (empfohlenes Austenitisieren und Abschrecken)

| Operation | Typische Parameter (empfohlener Bereich) |

|---|---|

| Vorheizen | 1500-1550°F (815-845°C) ausgleichen; zweites Vorheizen 1850-1900°F (1010-1040°C) für Vakuum-/Atmosphärenbetrieb |

| Austenitisieren (empfohlen) | 2050°F (1120°C) für beste Ausgewogenheit; 1950-2150°F (1065-1175°C) je nach dem gewünschten Kompromiss zwischen Härte und Zähigkeit |

| Haltezeit | 30-45 Minuten bei Austenitisierungstemperatur (dünne Abschnitte können weniger benötigen) |

| Abschrecken | Luft- oder Überdruckgasabschreckung (mindestens 2 bar) auf unter ~50°C oder Salz-/Ölabschreckung mit entsprechenden Kontrollen; die Vakuumabschreckung muss eine ausreichende Abkühlungsrate über 1010-705°C gewährleisten, um Restaustenit zu vermeiden |

Anlassen

-

Doppeltes Anlassen empfohlen. Anlassen bei ≥1000°F (540°C) für zwei Zyklen von jeweils 2 Stunden für stabile Eigenschaften. Niedrigere Anlasstemperaturen erhalten eine höhere Härte, verringern aber die Anlassstabilität. Befolgen Sie die Empfehlungen des Lieferanten für die genaue Zielhärte und den Anlaßplan.

Weichglühen (für Bearbeitung/Fertigung)

-

Gleichmäßig auf ~1600°F (870°C) erhitzen, 2 Stunden halten, langsam, nicht schneller als 30°F/Stunde auf 1000°F (540°C) abkühlen, dann im Ofen oder an ruhender Luft auf Raumtemperatur abkühlen. Typische Härte im geglühten Zustand ~255-277 BHN, um die Bearbeitung und Formgebung zu erleichtern.

Schleifen und Bearbeitbarkeit

-

Im geglühten Zustand ähnelt die Bearbeitbarkeit der von einigen Schnellarbeitsstählen (geeignete Werkzeuge verwenden). Beim Schleifen erzielen SG-Aluminiumoxid- oder CBN-Scheiben in der Regel die beste Leistung bei PM-Werkzeugstählen; führen Sie kleine, kontrollierte Schnitte durch und richten Sie die Scheiben häufig ab. Der hohe Karbidgehalt von CPM 10V verringert die Schleifbarkeit im Vergleich zu Stählen mit niedrigem Karbidgehalt, so dass mit einer geringeren Abtragsleistung zu rechnen ist.

Schweißen und Reparatur

-

Das Schweißen von CPM 10V ist möglich, birgt aber Risiken: Der hohe Kohlenstoffgehalt und die starken Karbidnetzwerke können zu Rissen führen, wenn nicht spezielle Protokolle für das Vorwärmen, den Schweißzusatz und die Wärmebehandlung nach dem Schweißen befolgt werden. Im Allgemeinen sind große Reparaturen weniger wirtschaftlich als der Austausch von Teilen. Wenden Sie sich an erfahrene Schweißmetallurgen und verwenden Sie Verfahren, die für PM-Stähle mit hohem Kohlenstoffgehalt geeignet sind.

cpm 10v Stahläquivalent

CPM® 10V ≈ PM (A11 / AISI A11) - auch als Carpenter Micro-Melt® A11 (und von anderen PM-Anbietern) verkauft. Dabei handelt es sich um die gleiche hochvanadinierte, pulvermetallurgische A11-Familie, die dort eingesetzt wird, wo extreme Verschleißfestigkeit erforderlich ist.

Nützliche Fakten für Sie

-

Typische Chemikalie (ca.): C ~2,45%, Cr ~5,3%, Mo ~1,3%, V ~9,8% - sehr hoher Vanadiumgehalt für viele harte Vanadiumkarbide (Kanten-/Verschleißfestigkeit).

-

Typische Anwendungen: Kaltverformungswerkzeuge, Schneid-/Stanz-/Schneidemesser, Messer mit hohem Verschleiß und Werkzeuge, bei denen eine lange Lebensdauer der Schneiden entscheidend ist.

-

Leistungshinweis: CPM 10V (A11) ergibt wesentlich höhere Verschleißfestigkeit als D2/D7 und gute Zähigkeit für eine sehr verschleißfeste Legierung aufgrund des PM-Gefüges.

Gemeinsame "Äquivalente" / Namen, nach denen zu suchen ist

-

CPM 10V (Schmelztiegel): ursprünglicher Handelsname.

-

PM A11 / AISI A11: Industriebezeichnung für die gleiche Chemie PM A11.

-

Micro-Melt® A11 (Carpenter/CarTech): ausdrücklich als gleichwertig zu CPM 10V vermarktet.

Anleitung zur Substitution

-

Wenn Sie höchste VerschleißfestigkeitPM A11/CPM-10V ist kaum zu schlagen.

-

Wenn Sie mehr Zähigkeit (Schlagfestigkeit) auf Kosten einer gewissen Verschleißfestigkeit, sollten Sie CPM-3V oder CPM-M4 in Betracht ziehen.

-

Wenn Sie rostfrei Eigenschaften, CPM-10V ist nicht rostfrei - wählen Sie stattdessen einen rostfreien Stahl mit hohem Vanadiumgehalt (z. B. einige rostfreie Werkzeugstähle).

Vergleichende Analyse: CPM 10V vs. gängige Alternativen

Schnellvergleichstabelle

| Eigenschaft / Metrik | CPM 10V | D2 (konventionell) | CPM 15V | Hartmetall (WC-Co) |

|---|---|---|---|---|

| Vanadium-Gehalt | ~9,5-10 wt% | ~0,9-1,2 wt% | ~14-15 wt% | N/A (Karbidphase) |

| Beständigkeit gegen abrasiven Verschleiß | Sehr hoch (oft >> D2) | Hoch | Höher als 10V | Extrem hoch |

| Zähigkeit | Gut für Stahl mit hohem Karbidgehalt aufgrund von PM | Niedriger (Karbidcluster) | Weniger als 10 V (sehr hohes Karbidvolumen) | Variabel; spröde |

| Schleifbarkeit | Mäßig-schwierig (Karbide) | Einfacher als 10V | Schwieriger | Schwierig; erfordert Diamantwerkzeuge |

| Komplexität der Herstellung | Mäßig (erfordert PM-Handhabung) | Mäßig | Hoch | Sehr hoch; erfordert oft Hartlöten/Spezialwerkzeug |

| Typische Kosten pro kg | Höher als D2; niedriger als einige moderne PM-Stähle | Unter | Höher als 10V | Variabel; oft höhere Gesamtkosten für die Werkzeuge |

Anmerkungen: CPM 10V erreicht bei abrasiven Einsätzen in der Regel die mehrfache Standzeit von D2 und übertrifft D2 oft um das Zwei- bis Vierfache, je nach Umgebung und Kontaktgeometrie. CPM 15V verbessert die Verschleißfestigkeit im Vergleich zu 10V auf Kosten von Fertigungsschwierigkeiten und größerer Sprödigkeit bei einigen Geometrien. Für viele Aufgaben mit starkem Abrieb bietet CPM 10V das beste Gleichgewicht zwischen Lebensdauer und bearbeitbarer Zähigkeit.

Praktische Hinweise für die Wahl zwischen den Klassenstufen

-

Wählen Sie CPM 10V, wenn der abrasive Verschleiß überwiegt und das Werkzeug dünne Abschnitte oder komplizierte Details aufweist oder besser als D2 bruchfest sein muss.

-

Wählen Sie CPM 15V, wenn der Verschleiß extrem hoch ist und die Werkzeuggeometrie und -fertigung eine karbidreichere Sorte zulässt.

-

Ziehen Sie Hartmetallwerkzeuge in Betracht, wenn absolute Verschleißfestigkeit erforderlich ist und die Anwendung ein sprödes Material und höhere Investitionskosten toleriert (oder für lange Produktionsläufe, bei denen gelötetes Hartmetall die besten Lebenszykluskosten bietet).

Typische Anwendungen und Gestaltungsempfehlungen

Repräsentative Anwendungen

-

Stanzwerkzeuge für abrasive Bleche und Hochgeschwindigkeitsstanzungen.

-

Feinschneid- und Abgratwerkzeuge wo Kantenstabilität und die Beibehaltung von Mikromerkmalen erforderlich sind.

-

Industriemesser, Guillotine-Messer und Folien-/Papierschneidemesser die eine hervorragende Kantenhaltung benötigen.

-

Kaltumformung und Kaltverformungswerkzeuge bei denen der Gehalt an abrasiven Partikeln oder der hohe Abrieb zu einem vorzeitigen Ausfall herkömmlicher Werkzeuge führt.

-

Werkzeuge für Sinterpressen und Verdichtung abrasiven Pulvern ausgesetzt sind.

Diese Anwendungsklassen werden in den Datenblättern der Hersteller und Vertreiber immer wieder genannt.

Tipps zu Design und Geometrie

-

Vermeiden Sie scharfe Spannungskonzentratoren in der Nähe dicker Karbidzonen. Verrundungen und großzügige Radien verringern die Rissbildung.

-

Berücksichtigen Sie bei komplizierten Formen die Schleifzeit und den Scheibenverschleiß. Schleifen Sie eher das Endmaß als einen starken Materialabtrag, um die Wärmeentwicklung zu minimieren und die Kantengeometrie zu erhalten.

-

Verwenden Sie für Scherkanten ein etwas höheres Widerstandsmoment, um die geringere Zähigkeit bei sehr hohen Härtegraden auszugleichen. Erwägen Sie das Anlassen auf eine etwas niedrigere Härte, um die Bruchfestigkeit zu erhöhen, wenn das Werkzeug Stoßbelastungen ausgesetzt ist.

Erwartete Ausfallarten

-

Abrasiver Verschleiß - fortschreitender Materialverlust von den Karbid- und Matrixoberflächen. CPM 10V verzögert dies länger als D2.

-

Abplatzungen oder Brüche - kann auftreten, wenn das Teil starke Stöße oder große Spannungserhöhungen aufweist; dies wird durch eine geeignete Temperierung und Geometrie gemildert.

-

Klebstoffverschleiß / Festfressen - bei CPM 10V weniger häufig als bei einigen nichtrostenden Stählen, aber bei Mischmetallkontakt ist eine Überwachung erforderlich.

Beschaffung, Qualitätssicherung und Normen

Kaufspezifikationen

Bei Bestellung von CPM 10V bitte angeben:

-

Genaue Güteklasse (CPM® 10V® / AISI A11 bei Bezugnahme auf AISI analog).

-

Gewünschter Lieferzustand (geglüht, gehärtet und angelassen, feinstgeschliffen).

-

Maßtoleranzen, Geradheit und Ebenheit, die für die Endbearbeitung erforderlich sind.

-

Analysezertifikat (CoA) mit Angabe der tatsächlichen chemischen Zusammensetzung und der Rückverfolgbarkeit der Schmelznummer.

Empfehlungen für Inspektionen und Prüfungen

-

Eingangskontrolle von Schmiede-/Stangenmaterial: Messung der Härte im geglühten Zustand und Überprüfung der Zusammensetzung mit Spark-OES oder einem gleichwertigen Verfahren.

-

Ultraschall- oder Farbeindringprüfung für kritische Werkzeuge, die keine unterirdischen Risse vertragen. PM-Sorten sind in der Regel sauberer, aber eine Überprüfung durch den Hersteller ist ratsam.

-

Härte- und Gefügeprüfungen nach der Wärmebehandlung zur Bestätigung der Ziel-HRC und der Karbidverteilung.

Einschlägige Normen und Leitlinien

-

Die Toleranzen für Werkzeugstahlstangen richten sich in der Regel nach der ASTM A681 für Werkzeugstähle (die genaue Ausgabe für Lagertoleranzen erfahren Sie von Ihrem Lieferanten).

-

Die Datenblätter der Hersteller sollten den Bestellungen beigefügt werden, um Hinweise zur Wärmebehandlung und Handhabung zu geben.

Anmerkungen zu Kosten, Lebenszyklus und Umwelt

-

Die anfänglichen Materialkosten für CPM 10V sind in der Regel höher als für herkömmliche D2-Stangen, aber die Gesamtlebensdauer kann aufgrund der viel längeren Lebensdauer und der geringeren Anzahl von Werkzeugwechseln niedriger sein. Bei der Analyse der Gesamtkosten sollten Ausfallzeiten, Nachschleifzeit und Austauschhäufigkeit berücksichtigt werden.

-

Die PM-Produktion ist energieintensiv, und bei der Handhabung des Recyclingstroms muss sichergestellt werden, dass der Schrott mit hohem Vanadiumgehalt für ein ordnungsgemäßes Umschmelzen getrennt wird. Erkundigen Sie sich bei örtlichen Schrottverarbeitern nach Recyclingwegen für PM-Werkzeugstahl.

Tabellen und Kurzreferenzen

Tabelle A - Repräsentativer Wärmebehandlungsplan (Beispiel)

| Zustand | Austenitisieren (°F / °C) | Abschrecken | Temperament (zwei Zyklen) |

|---|---|---|---|

| Hart und verschleißfest | 2050°F / 1120°C | Luft / Überdruckabschreckung auf <50°C | 1000°F (540°C) × 2 × 2 Stunden |

| Höhere Zähigkeit (niedrigerer HRC-Wert) | 1950°F / 1065°C | Luft / kontrolliert | 1000-1050°F (540-565°C) × 2 × 2 Stunden |

| Weichglühen (für die Bearbeitung) | 1600°F / 870°C 2 Stunden einweichen, dann langsam abkühlen | K.A. | K.A. |

Tabelle B - Quick-Spezifikations-Checkliste für Bestellungen

-

Sorte: CPM® 10V® (AISI A11)

-

Form: flach geschliffen / rund / fein gefräste Blöcke

-

Zustand: geglüht / gehärtet und angelassen / nitriert / beschichtet

-

Toleranz: Angabe numerischer Toleranzen oder "nach Kundenzeichnung".

-

QA: CoA, Wärmezahl, Härtekarte, Gefügebilder (falls erforderlich)

FAQs

-

F: Ist CPM 10V ein rostfreier Stahl?

A: Nein. CPM 10V ist ein PM-Werkzeugstahl mit hohem Kohlenstoff- und Vanadiumgehalt und mäßigem Chromgehalt (~5 wt%); er ist nicht rostfrei und korrodiert in korrosiven Umgebungen ohne Schutzbeschichtung. -

F: Kann CPM 10V Hartmetall ersetzen?

A: In vielen Fällen kann CPM 10V Hartmetall ersetzen, wenn das Bruchrisiko oder die Komplexität der Werkzeuge Hartmetall unpraktisch macht. Wenn es jedoch um maximale Verschleißfestigkeit bei nicht-schlagenden, abrasiven Einsätzen bei hohen Temperaturen geht, ist Karbid immer noch führend. -

F: Typischer HRC-Wert nach ordnungsgemäßer Wärmebehandlung?

A: Der typische Härtebereich für gehärtete und angelassenen Stahl liegt zwischen 58 und 64 HRC, je nach Austenitisierungstemperatur und Anlaßprogramm. -

F: Ist CPM 10V gut für Schneidwerkzeuge wie Messer geeignet?

A: Ja, CPM 10V ist ein beliebtes Material für Industriemesser und Spezialklingen, die eine lange Lebensdauer der Schneide erfordern. Es wird bei großvolumigen Scher- und Schlitzanwendungen eingesetzt. -

F: Wie wirkt sich die PM-Verarbeitung auf die Leistung aus?

A: Die PM-Bearbeitung führt zu einer sehr feinen, gleichmäßigen Karbidverteilung und einem hohen Reinheitsgrad, was die Zähigkeit erhöht und zu einem vorhersehbaren Verschleißverhalten im Vergleich zu herkömmlichem Blockstahl führt. -

F: Welche Schleifscheiben werden empfohlen?

A: SG-Aluminiumoxid- oder kubisches Bornitrid (CBN)-Scheiben bieten die beste Leistung bei PM-Vanadium-Stählen. Für Hartmetalloberflächen oder beschichtete Werkzeuge kann Diamant erforderlich sein. -

F: Kann CPM 10V nitriert oder beschichtet werden?

A: Ja, Nitrier- und PVD/CVD-Beschichtungen können aufgetragen werden, um die Oberflächenhärte zu erhöhen und die Reibung zu verringern. Die Kompatibilität hängt vom Beschichtungsverfahren und der Beschaffenheit des Substrats ab. -

F: Wird Schweißen empfohlen?

A: Schweißen ist technisch möglich, aber aufgrund des hohen Kohlenstoff- und Karbidgehalts schwierig; Reparaturen sollten von Spezialisten mit qualifizierten Verfahren durchgeführt werden. -

F: Welche Kaltarbeitsprozesse sind ideal?

A: Feinstanzen, Schneiden, Scheren, Schneidemaschinen, Papier-/Filmschneiden und bestimmte Umformwerkzeuge, bei denen abrasiver Verschleiß vorherrscht und Zähigkeit erforderlich ist. -

F: Wo erhält man verlässliche Daten und Hinweise zur Wärmebehandlung?

A: Nutzen Sie das Datenblatt von Crucible CPM® 10V®, die Artikel im ASM Alloy Digest und die technischen Seiten der Händler (z. B. Hudson, Diehl) für validierte Parameter und praktische Tipps.

Praktische Fallstudie

Ein Bediener einer Kaltumformpresse berichtete, dass er in einem Beschneidwerkzeug für eine faserverstärkte Folie mit hohem Abrieb von D2 auf CPM 10V umgestiegen ist. Die Standzeit des Werkzeugs hat sich mehr als verdreifacht, und es müssen weniger Werkzeuge ausgetauscht werden, wobei die Kantengeometrie besser erhalten bleibt. Die Verbesserung wurde auf den hohen VC-Volumenanteil und die feinere Karbidverteilung von CPM 10V zurückgeführt. Solche Erfahrungsberichte stimmen mit kontrollierten Testdaten aus der Fachliteratur überein.

Abschließende Empfehlungen

-

Wählen Sie CPM 10V, wenn abrasiver Verschleiß die vorherrschende Fehlerart ist und die Werkzeuggeometrie oder die Kosten Hartmetall nicht zulassen.

-

Geben Sie die Wärmebehandlungsparameter im Datenblatt des Anbieters an und bitten Sie den Hersteller um Unterstützung bei der Qualifizierung von Großwerkzeugen.

-

Führen Sie eine Lebenszyklus-Kostenrechnung statt eines reinen Materialkostenvergleichs durch; CPM 10V reduziert häufig die Gesamtkosten für Werkzeuge pro Teil.

-

Bei kritischen Bauteilen sollten Sie den Lieferanten um ein Schliffbild und eine CoA bitten und nach der Wärmebehandlung eine Härtevermessung durchführen.