Keramische Schaumstofffilter (CFF) unter Verwendung von phosphatgebundenem hochreinem Aluminiumoxid sind die einzig wirksame Methode zur Entfernung nichtmetallischer Einschlüsse beim Aluminiumguss. Der Einsatz der richtigen Aluminiumoxid-CFF reduziert die Ausschussrate um durchschnittlich 15% bis 40% und verbessert gleichzeitig die mechanischen Eigenschaften der fertigen Legierung erheblich. Für Aluminiumgießereien, die bei Temperaturen von bis zu 1100°C arbeiten, beinhaltet die optimale Filtrationsstrategie die Auswahl einer bestimmten Poren pro Zoll (PPI) Dichte - typischerweise zwischen 10 und 60 PPI - die direkt auf der erforderlichen Durchflussrate und der Kritikalität der Endkomponente basiert. MWalloys bestätigt, dass die präzise Dimensionierung des Filters und die korrekte Platzierung der Dichtungen einen Metallbypass verhindern und sicherstellen, dass Oxide, Krätze und Flussmittelrückstände mechanisch blockiert und physikalisch in der gewundenen Pfadstruktur des Filters aufgefangen werden.

Auswahl des Materials

Die Auswahl des richtigen Filtermaterials ist entscheidend für die thermische Stabilität und die chemische Verträglichkeit. Unser CFF-Sortiment deckt alle wichtigen Gießverfahren ab.

| Technische Parameter | Tonerde (Al2O3) | Siliziumkarbid (SiC) | Zirkoniumdioxid (ZrO2) |

| Hauptanwendung | Aluminium & Aluminium-Legierungen | Gusseisen, Kupfer, Bronze, Messing | Kohlenstoffstahl, Rostfreier Stahl, Kobalt |

| Chemische Hauptkomponente | Al2O3 ≥ 80% | SiC ≥ 72% | ZrO2 ≥ 92% |

| Maximale Betriebstemperatur | ≤ 1200°C | ≤ 1500°C | ≤ 1700°C |

| Porendichte (PPI) | 10 - 60 PPI | 10 - 50 PPI | 10 - 30 PPI |

| Porosität (%) | 80% - 90% | 80% - 90% | 75% - 85% |

| Schüttdichte (g/cm³) | 0.40 - 0.55 | 0.40 - 0.60 | 0.80 - 1.10 |

| Kaltdruckfestigkeit | ≥ 0,8MPa | ≥ 1,0 MPa | ≥ 1,5 MPa |

| Widerstandsfähigkeit gegen thermische Schocks | ≥ 5 mal (1100°C zu Wasser) | ≥ 5 mal (1200°C zu Wasser) | ≥ 3 mal (1560°C zur Luft) |

| Farbe | Reines Weiß | Grau / Schwarz | Gelblich Weiß |

| Standard-Formen | Quadratisch, rund, rechteckig | Quadratisch, rund, rechteckig | Quadratisch, Rund, Sonderanfertigung |

Unser Herstellungsverfahren gewährleistet, dass jedes Zirkoniumdioxid-Keramik-Schaumstofffilter den extremen Temperaturschock von geschmolzenem Stahl aushalten, während unsere Tonerdefilter bieten die ultra-saubere Filtration, die für hochwertige Aluminiumfolien erforderlich ist.

Die Physik der Filtration in geschmolzenem Aluminium

Die Filtration ist nicht nur ein Siebvorgang. Sie ist ein komplexes Zusammenspiel von physikalischen Blockier- und Tiefenfiltrationsmechanismen. Das Verständnis dieser physikalischen Zusammenhänge ermöglicht es Gießereiingenieuren, über die grundlegende Fehlerkorrektur hinauszugehen und den Prozess zu perfektionieren.

Mechanische Siebung vs. Kuchenfiltration

Der wichtigste Mechanismus, den die meisten Bediener kennen, ist die mechanische Siebung. Dies geschieht, wenn die Feststoffpartikel im Strom des geschmolzenen Aluminiums größer sind als die Porenöffnungen auf der Oberfläche des Schaumkeramikfilters. Diese großen Einschlüsse verbleiben auf der Ansaugfläche. Mit der Zeit bilden diese aufgefangenen Partikel einen "Filterkuchen".

Dieser Kuchen wird selbst zu einem Sekundärfilter. Er hat eine feinere Durchlässigkeit als das Keramikfiltersubstrat. Dies erhöht zwar die Filtrationseffizienz, erhöht aber auch den Durchflusswiderstand exponentiell. Die MWalloys-Ingenieure legen großen Wert auf die Berechnung des "Blinding Point" - des Zeitpunkts, an dem der Kuchen den Durchfluss so stark einschränkt, dass es zu einem Ausfall der Füllzeit kommt.

Tiefbettfiltration und Oberflächenhaftung

Der wahre Wert eines hochwertigen MWalloys-Keramikschaumfilters liegt in der Tiefbettfiltration. Dieser Mechanismus behandelt Partikel, die kleiner sind als die Poren des Filters. Wenn geschmolzenes Aluminium durch das komplizierte, netzartige Gewebe des Keramikschaums fließt, ist der Fließweg gewunden. Das geschmolzene Metall muss seine Richtung schnell und häufig ändern.

Aufgrund von Dichteunterschieden ändern die mikroskopisch kleinen Einschlüsse ihre Richtung nicht so schnell wie das flüssige Metall. Sie wirken auf die Keramikstreben ein. Hochwertige Aluminiumoxidfilter verfügen über eine spezifische Oberflächenchemie, die die Haftung fördert. Sobald ein Einschluss auf eine Strebe trifft, wird er durch Van-der-Waals-Kräfte oder chemische Sinterung festgehalten. Dadurch kann ein 30 PPI-Filter erfolgreich Einschlüsse auffangen, die deutlich kleiner sind als sein Porendurchmesser.

Materialzusammensetzung: Warum Tonerde die Oberhand hat

Im Bereich der Aluminiumgießerei bestimmt die Materialzusammensetzung des Filters die Leistung. Es gibt zwar Siliziumkarbid (SiC) und Zirkoniumdioxid, aber sie sind chemisch und thermisch für Eisen bzw. Stahl geeignet.

Die Chemie der phosphatgebundenen Tonerde

Für Aluminiumlegierungen ist Tonerde (Al2O3) der Standard. MWalloys verwendet eine spezielle phosphatgebundene Hochtonerdezusammensetzung. Diese Materialwahl bietet spezifische Vorteile:

-

Chemische Trägheit: Aluminium ist hochreaktiv. Das Filtermaterial darf nicht mit der Schmelze reagieren und neue Einschlüsse bilden. Aluminiumoxid bleibt in reduzierenden Atmosphären, wie sie bei der Aluminiumverarbeitung üblich sind, stabil.

-

Widerstandsfähigkeit gegen thermische Schocks: Der Filter erfährt einen schnellen Temperaturanstieg von Umgebungstemperatur (oder vorgewärmter Temperatur) auf etwa 700°C-800°C innerhalb von Sekunden. Der niedrige Wärmeausdehnungskoeffizient unserer speziellen Aluminiumoxidformel verhindert Risse während dieses Schocks.

-

Kosteneffizienz: Im Vergleich zu Zirkoniumdioxid bietet Aluminiumoxid ein besseres Preis-Leistungs-Verhältnis für Metalle mit Schmelzpunkten unter 1100°C.

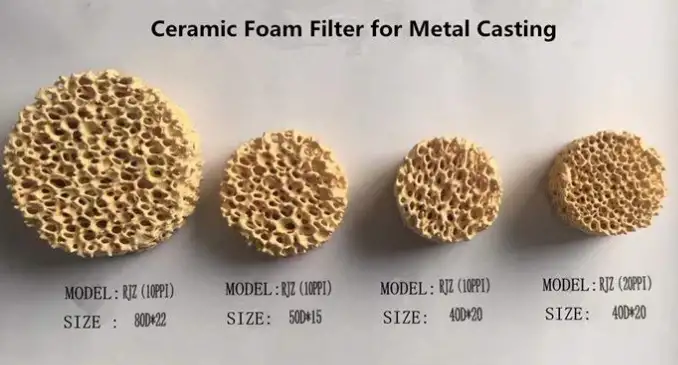

PPI entschlüsseln: Auswahl der korrekten Porendichte

PPI steht für Pores Per Inch (Poren pro Zoll). Es ist die definierende Metrik für die Filtergrobheit oder -feinheit. Die Auswahl des falschen PPI ist der häufigste Fehler, der bei Gießereiaudits festgestellt wird.

Die Korrelation zwischen PPI und Flussrate

Es besteht eine umgekehrte Beziehung zwischen PPI und Durchflussmenge. Ein höherer PPI bedeutet mehr Poren, aber kleinere Öffnungen, was zu einem höheren Durchflusswiderstand führt.

-

10-20 PPI: Dies sind Grobfilter. Sie werden für hochvolumige Stranggussverfahren oder große Sandgussstücke verwendet, bei denen die Füllgeschwindigkeit kritisch ist und die Entfernung mikroskopischer Einschlüsse zweitrangig ist, um das Eindringen von Krätze zu verhindern.

-

30-40 PPI: Der Industriestandard für Kokillenguss und hochwertigen Sandguss. Dies bietet einen ausgewogenen Kompromiss zwischen Durchflussmenge und Filtrationseffizienz.

-

50-60 PPI: Reserviert für Anwendungen in der Luft- und Raumfahrt, in der Luftfahrt und in dünnwandigen Automobilen. Die Durchflussbegrenzung ist erheblich, aber die Sauberkeit des Metalls ist hervorragend.

Anwendungsspezifische Auswahlstrategie

Gießereileiter müssen die Gussgeometrie analysieren. Dünnwandige Gussteile erfordern schnelle Füllzeiten, um Kaltverschlüsse zu vermeiden. Filter mit hohem PPI können den Durchfluss zu sehr einschränken und Defekte verursachen. Umgekehrt erstarren dicke Blöcke (wie z. B. Motorköpfe) langsam und erlauben den Einsatz höherer PPI-Filter, um maximale Reinheit zu gewährleisten.

Die Porendichte, gemessen in PPI (Poren pro Zoll), bestimmt das Gleichgewicht zwischen Filtrationsleistung und Durchflussmenge.

-

10 - 20 PPI: Wird für hohe Durchflussraten und zur Entfernung großer Einschlüsse verwendet. Ideal für schwere Gussteile und Primärschmelzen.

-

30 - 40 PPI: Der Industriestandard für allgemeine Gießereiarbeiten. Perfekt für Automobilteile und hochwertige kommerzielle Gussteile.

-

50 - 60 PPI: Ultrafeine Filtration für kritische Komponenten in der Luft- und Raumfahrt und für die Herstellung hochwertiger Folien, bei denen keine Fehler auftreten dürfen.

Technische Spezifikationen und Leistungsdaten

Um fundierte technische Entscheidungen zu treffen, muss man die Rohdaten untersuchen. Nachstehend finden Sie das technische Datenblatt für MWalloys Standard-Aluminiumoxid-Keramikschaumfilter.

Tabelle 1: Technische Daten von MWalloys Alumina CFF

| Parameter | Spezifikation Wert | Hinweis |

| Hauptkomponente | Al2O3 (Tonerde) > 85% | Gewährleistet hohe Feuerfestigkeitseigenschaften |

| Betriebstemperatur | ≤ 1100°C | Ideal für alle Aluminium-Legierungen |

| Farbe | Weiß / Rosafarben | Indikativ für Reinheit |

| Porosität | 80% - 90% | Hohe offene Porosität für den Durchfluss |

| Schüttdichte | 0,35 - 0,55 g/cm³ | Leichte Struktur |

| Druckfestigkeit | > 1,0 MPa | Widersteht Metalldruckkopf |

| Thermischer Schock | 20°C bis 950°C (5 Mal) | Keine Rissbildung oder Abplatzungen |

Diese Daten bestätigen, dass die strukturelle Integrität des Filters selbst unter den harten Bedingungen eines Gießereigusses nicht beeinträchtigt wird. Die Druckfestigkeit ist besonders wichtig. Ein schwacher Filter kann unter dem Gewicht des geschmolzenen Metalls zusammenbrechen und katastrophale Keramikeinschlüsse in das Gussteil einbringen.

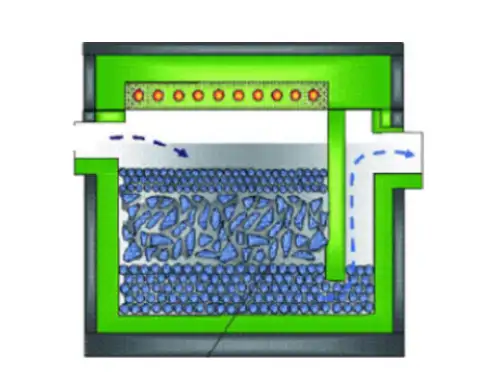

Optimierung von Filterplatzierung und Gating-Systemen

Ein Filter ist nur so effektiv wie seine Installation. Wenn geschmolzenes Aluminium um den Filter herum und nicht durch ihn hindurch fließen kann, ist der gesamte Prozess sinnlos.

Die Notwendigkeit von Dehnungsdichtungen

Bypass ist der Feind der Filtration. MWalloys-Filter sind mit expandierenden Dichtungen ausgestattet. Diese bestehen in der Regel aus einem Fasermaterial, das sich bei Erwärmung ausdehnt.

Wenn das geschmolzene Metall auf den Filter trifft, führt die Hitze dazu, dass die Dichtung gegen den Druck (den Sitzbereich in der Form) anschwillt. Dadurch entsteht eine hermetische Dichtung. Ohne diese Dichtung würde das Metall den Weg des geringsten Widerstands nehmen, der oft der Spalt zwischen dem Filter und der Formwand ist.

Anpassungen des Torverhältnisses

Das Einsetzen eines Filters verändert die Fluiddynamik der Form. Er führt zu einem Druckabfall. Das Anschnittsystem (Anguss, Angusskanal und Anschnitte) muss oft neu gestaltet werden.

Die Ingenieure sollten unmittelbar nach dem Filter eine Querschnittserweiterung des Kanals vornehmen. Dadurch wird sichergestellt, dass das aus dem Filter austretende Metall nicht aufspritzt oder spritzt, was zu Turbulenzen führt. Durch die Turbulenzen wird Luft in den Strom eingebracht, wodurch Oxid-Bifilme entstehen. Der Bereich nach dem Filter sollte es dem Strom ermöglichen, sich zu stabilisieren, bevor er in den Formhohlraum eintritt.

Berechnung der Durchflusskapazität

Für die Dimensionierung ist es wichtig zu wissen, wie viel Metall eine bestimmte Filtergröße verarbeiten kann, bevor sie verstopft. Die Überlastung eines Filters führt zu Verstopfungen und kurzen Güssen.

Tabelle 2: Durchflusskapazitätsrichtlinien für die Aluminiumfiltration

| Filter Abmessungen (mm) | Empfohlener PPI | Maximale Durchflussmenge ( kg/sec ) | Gesamtkapazität (kg Aluminium) |

| 40 x 40 x 15 | 20 | 0.5 | 10 - 15 |

| 50 x 50 x 22 | 20 | 1.0 | 25 - 35 |

| 75 x 75 x 22 | 10 | 2.5 | 60 - 80 |

| 75 x 75 x 22 | 30 | 1.8 | 40 - 60 |

| 100 x 100 x 22 | 20 | 4.0 | 100 - 150 |

| 150 x 150 x 22 | 10 | 8.0 | 250 - 350 |

Hinweis: Die Kapazitäten verringern sich um ca. 20-30%, wenn recyceltes Aluminium gefiltert wird, da die Einschlüsse stärker belastet sind.

Fallstudie: Qualitätswende in Ohio

Datum: April 2023

Standort: Cleveland, Ohio, USA

Kundenprofil: Tier 1 Automobilzulieferer (Zylinderköpfe)

Die Herausforderung:

Die Gießerei verzeichnete eine Ausschussrate von 18% bei ihrer V6-Zylinderkopflinie. Als Hauptfehler wurden "harte Flecken" identifiziert - Cluster aus Korund und Oxidschichten, die während der Bearbeitungsphase entstanden. Diese Einschlüsse führten zum Bruch von CNC-Werkzeugen, verursachten Ausfallzeiten und beeinträchtigten die Kundenbeziehungen.

Die Ermittlungen:

Das technische Team von MWalloys führte ein Audit vor Ort durch. Die Gießerei verwendete einen 10 PPI Glasfasergewebefilter. Obwohl das Gewebe billig war, konnte es nur große Krätze auffangen. Es konnte die feinen Oxide, die während des turbulenten Gießprozesses entstanden, nicht aufhalten. Außerdem schmolz oder verformte sich das Sieb gelegentlich, wodurch die aufgefangenen Einschlüsse wieder in den Gießstrahl gelangten.

Die Lösung:

Wir haben das Verfahren auf MWalloys 50x50x22mm umgestellt. 30 PPI-Keramik-Schaumstoff-Filter.

-

PPI-Upgrade: Der Wechsel von Mesh zu 30 PPI-Schaumstoff vergrößerte die Oberfläche für die Tiefenfiltration.

-

Modifikation drucken: Die Form wurde geringfügig geändert, um die Dicke des Keramikfilters von 22 mm im Vergleich zum dünnen Netz zu berücksichtigen.

-

Prozessanpassung: Die Gießtemperatur wurde um 15°C erhöht, um die thermische Masse des Keramikfilters zu kompensieren.

Die Ergebnisse:

Innerhalb von zwei Wochen nach der Einführung:

-

Die Schrottrate sank von 18% auf 4%.

-

Die Lebensdauer der Werkzeuge in der Werkstatt wurde um 200% verlängert.

-

Die Gesamtkosteneinsparungen durch den geringeren Ausschuss überwogen bei weitem die höheren Stückkosten von Keramikfiltern im Vergleich zu Glasfasergewebe.

Produktionsstandards: Der MWalloys-Unterschied

Keramikschaum ist nicht gleich Keramikschaum. Die Beschaffenheit der Porenstruktur ist von entscheidender Bedeutung.

Die Polyurethanschaum-Vorläufermethode

Unser Herstellungsprozess beginnt mit netzförmigem Polyurethanschaum. Dieser Schaum dient als Gerüst.

-

Auswahl: Wir beziehen Schaumstoff mit präziser Zellgröße, um einen genauen PPI zu gewährleisten.

-

Slurry Anwendung: Der Schaum ist mit unserer firmeneigenen Tonerde-Phosphat-Aufschlämmung imprägniert.

-

Komprimierung: Der Schaum wird komprimiert, um überschüssigen Schlamm auszutreiben und sicherzustellen, dass die Streben weder zu dick (was den Fluss blockiert) noch zu dünn (was zu Schwäche führt) sind.

-

Sintern: Der beschichtete Schaumstoff wird gebrannt. Das Polyurethan brennt vollständig weg und hinterlässt das Keramiknegativ - eine perfekte Nachbildung der Schaumstruktur.

Eine strenge Qualitätskontrolle beinhaltet das Wiegen der Filter, um eine gleichmäßige Dichte zu gewährleisten. Ein schwerer Filter deutet auf verstopfte Poren, ein leichter Filter auf schwache Verstrebungen hin. MWalloys hält ein enges Toleranzfenster ein, das die Industrienormen übertrifft.

Fehlersuche bei häufigen Gussfehlern

Selbst mit Filtern können Probleme auftreten, wenn andere Variablen nicht kontrolliert werden. Hier erfahren Sie, wie Sie Probleme im Zusammenhang mit der Filterung diagnostizieren können.

Tabelle 3: Defektdiagnose und Filtrationslösungen

| Defekt Symptom | Wahrscheinliche Ursache | Filtrationslösung |

| Bruch des Filters | Thermischer Schock oder übermäßige Höhe des Metallkopfes | Vorheizen des Filters; Senken der Gießhöhe; Umschalten auf hochfestes MWalloys Alumina. |

| Kurzer Guss (Misrun) | Durchflussbegrenzung zu hoch | Wechsel zu einem niedrigeren PPI (z. B. von 30 auf 20); Vergrößerung der Filterfläche; Erhöhung der Metalltemperatur. |

| Einschlüsse nach dem Filter | Filter Umgehung | Prüfen Sie den Sitz der Dichtung; stellen Sie sicher, dass die Formabdrücke maßhaltig sind; untersuchen Sie den Filter vor dem Einsetzen auf Schäden. |

| Turbulenzen / Lufteinschlüsse | Hochgeschwindigkeitsausgang | Das Kanalsystem so umgestalten, dass es sich nach dem Filter ausdehnt; sicherstellen, dass der Filter nicht ganz unten im Anguss platziert wird, wo die Geschwindigkeit am höchsten ist. |

Wirtschaftliche Analyse: Kosten vs. Wert

Beschaffungsabteilungen konzentrieren sich oft auf den Stückpreis von Verbrauchsmaterialien. Die "Kosten pro Guss" sind jedoch die einzige Kennzahl, die zählt.

Ein Glasfasernetz kann $0,20 kosten, während ein Keramikschaumfilter $0,80 kostet. Wenn der Guss für $50.00 verkauft wird:

-

Die Einsparung von $0,60 bei einem Filter ist bedeutungslos, wenn das Gussteil verschrottet wird.

-

Ein verschrottetes Gussteil reicht für 62 Keramikfilter.

Wenn eine Gießerei 1.000 Teile pro Tag produziert und den Ausschuss um nur 1% reduziert, ist der ROI für den Wechsel zu hochwertigen MWalloys-Filtern unmittelbar. Darüber hinaus ist der Wert der Markenreputation - die Lieferung fehlerfreier Teile an die Kunden - unermesslich.

Bewährte Praktiken für Handhabung und Lagerung

Keramischer Schaum ist spröde. Falsche Handhabung führt zu Staub und Bruchstücken, die selbst zu Einschlüssen werden.

-

Trockene Lagerung: Die Filter müssen in einer trockenen Umgebung aufbewahrt werden. Die Absorption von Feuchtigkeit kann bei Kontakt mit geschmolzenem Metall zu Dampfexplosionen führen.

-

Gefrierschutz: Vermeiden Sie Temperaturen unter dem Gefrierpunkt, wenn die Filter noch Restfeuchtigkeit aufweisen, da dies die inneren Verbindungen schwächt.

-

Sanfte Handhabung: Die Bediener sollten die Filter nicht wegwerfen. Pakete sollten vorsichtig geöffnet werden, um ein Abplatzen der Ecken zu vermeiden.

-

Inspektion vor der Verwendung: Jeder Filter sollte einer Sichtprüfung unterzogen werden. Blasen Sie jeglichen losen Keramikstaub mit Druckluft ab, bevor Sie ihn in die Form legen.

Die Zukunft der Aluminiumfiltration

Die Industrie stellt immer höhere Anforderungen an die Reinheit, angetrieben durch den Markt für Elektrofahrzeuge (EV). EV-Komponenten wie Batterieträger und Motorgehäuse erfordern eine strukturelle Integrität, die keinerlei Porosität zulässt.

MWalloys entwickelt derzeit "funktionalisierte" Filter. Diese zukünftigen Produkte werden nicht nur physikalisch filtern, sondern auch aktive Beschichtungen haben, die bestimmte Verunreinigungen wie gelösten Wasserstoff oder Alkalimetalle chemisch anziehen. Dies stellt die nächste Stufe der metallurgischen Reinheit dar.

Häufig gestellte Fragen (FAQs)

Aluminiumoxid-Keramik-Schaumstoff-Filter: Guss-Reinheit FAQ

1. Wie hoch ist die maximale Temperatur, die MWalloys-Aluminiumoxid-Filter aushalten können?

2. Kann ich einen Keramikschaumfilter wiederverwenden?

3. Wie kann ich zwischen 10, 20, 30 und 40 PPI wählen?

PPI (Pores Per Inch) Auswahl:

- 10-20 PPI: Hoher Durchsatz, für große Gussstücke oder schmutzigere Legierungen.

- 30 PPI: Der vielseitige Industriestandard für hochwertigen Aluminiumguss.

- 40-60 PPI: Feinfiltration für kritische Bauteile in der Luft- und Raumfahrt oder dünnwandige Bauteile.

Wenn es zu "Fehlausläufen" kommt (Metall füllt die Form nicht), wechseln Sie zu einem niedrigeren PPI. Wenn das Metall nicht sauber genug ist, wechseln Sie zu einem höheren PPI-Wert.

4. Muss ich den Keramikfilter vorheizen?

5. Wie lange ist die Haltbarkeit dieser Filter?

6. Warum schwimmt mein Filter in der Form?

Keramischer Schaum ist viel leichter als geschmolzenes Aluminium. Wenn die Filtersitz (Druck) Wenn die Form zu locker ist, schwimmt der Filter aufgrund des Auftriebs des Metalls aus seiner Position. Achten Sie auf enge Maßtoleranzen bei Ihrem Modell und verwenden Sie eine sichere mechanische "Klammer" in der Formkonstruktion.

7. Können diese Filter Wasserstoffgas aus der Schmelze entfernen?

8. Was ist die "Ansaugung" eines Filters?

9. Beeinträchtigt der Filter die mechanischen Eigenschaften des Aluminiums?

10. Wie stellt MWalloys die Konsistenz der PPI sicher?

Qualitätskontrolle ist oberstes Gebot. Wir verwenden Automatisierte optische Inspektion (AOI) zur Überprüfung der Porengrößenverteilung und zur Durchführung Rückstaudruckprüfung an Proben aus jeder gebrannten Charge. Dadurch wird sichergestellt, dass jeder Filter mit der Bezeichnung "30 PPI" genau den Druckabfall bietet, den Ihr Prozess erwartet.

Fortgeschrittene Rheologie: Die Strömungsdynamik

Um die Funktionsweise der MWalloys-Filter vollständig zu verstehen, müssen wir die Rheologie von geschmolzenem Aluminium untersuchen. Aluminium bildet fast augenblicklich eine dünne Oxidhaut, wenn es der Luft ausgesetzt wird. Wenn Turbulenzen auftreten, faltet sich diese Haut über sich selbst, wodurch "Bifilme" entstehen.

Ein keramischer Schaumstofffilter wirkt wie ein laminarer Strömungsgleichrichter. Wenn das Metall den chaotischen Anguss verlässt und in den Filter eintritt, zwingt die zelluläre Struktur den Strom, sich zu trennen und zu rekombinieren. Dadurch wird die Geschwindigkeit reduziert und die Strömung geglättet. Das auf der Rückseite des Filters austretende Metall ist laminar (glatt). Die laminare Strömung verhindert die Bildung neuer Oxide im Kanalsystem. Der Filter erfüllt also zwei Aufgaben: Er entfernt alte Oxide aus dem Ofen und verhindert die Bildung neuer Oxide in der Form.

Vergleich mit extrudierten Schmutzfängern

Einige Gießereien verwenden extrudierte Keramiksiebe (Wabenform). Diese sind zwar robust, haben aber gerade Kanäle.

-

Honigwabe: Das Metall schießt gerade durch. Einschlüsse können passieren, wenn sie kleiner als das Loch sind.

-

Schaumstoff (MWalloys): Metall muss sich verdrehen und drehen. Selbst kleine Einschlüsse stoßen an die Wände.

Bei kritischen Anwendungen bietet Schaumstoff im Vergleich zu extrudierten Schmutzfängern eine bessere Filtrationseffizienz, selbst wenn der Schmutzfänger die gleiche theoretische offene Fläche hat.

Umweltauswirkungen und Nachhaltigkeit

Moderne Gießereien stehen unter dem Druck, nachhaltig zu arbeiten. Die Reduzierung des Ausschusses ist der effektivste Weg, um die Kohlenstoffbilanz einer Gießerei zu verbessern. Jedes verschrottete Gussteil bedeutet verschwendete Energie (Schmelzen), verschwendeten Sand und verschwendete Arbeit.

Durch die Implementierung einer hocheffizienten Filtration mit MWalloys können Gießereien ihren Energieverbrauch pro verwertbarer Tonne Guss reduzieren. Darüber hinaus hält sich unsere Produktionsstätte an strenge Umweltprotokolle, die sicherstellen, dass die Produktion der Filter selbst nur minimale ökologische Auswirkungen hat.

Schlussfolgerung: Das MWalloys-Engagement

In der wettbewerbsintensiven Landschaft des Aluminiumgusses ist der Spielraum für Fehler nicht existent. Die keramischen Schaumstofffilter von MWalloys bieten die Zuverlässigkeit, Konsistenz und technische Überlegenheit, die für die Herstellung von Gussteilen von Weltklasse erforderlich sind. Von der präzisen Chemie unseres phosphatgebundenen Aluminiumoxids bis hin zu unseren strengen Qualitätssicherungsprotokollen sind wir bestrebt, auch die schwierigsten Filtrationsaufgaben zu lösen.

Die Investition in die richtige Filtrationstechnologie ist keine Ausgabe, sondern ein Gewinnbringer. Durch die Beseitigung von Einschlüssen, die Reduzierung von Ausschuss und die Verbesserung der Oberflächenbeschaffenheit ermöglicht MWalloys den Gießereien, Spitzenleistungen zu erbringen.