AISI 8740 ist ein niedrig legierter Nickel-Chrom-Molybdän-Stahl mit mittlerem Kohlenstoffgehalt, der ein ausgezeichnetes Gleichgewicht zwischen Zugfestigkeit, Zähigkeit, Ermüdungsbeständigkeit und Härtbarkeit bietet. Er wird häufig für Bauteile in der Luft- und Raumfahrt und anderen Bereichen mit hoher Zuverlässigkeit (Verbindungselemente, Wellen, Achsen, Kolbenstangen) spezifiziert und wird üblicherweise nach AMS/SAE-Flugzeugsorten (z. B. AMS 6322) hergestellt. Für Konstrukteure, die eine höhere Kerbschlagzähigkeit als bei den Standard-Cr-Mo-Sorten benötigen, ist 8740 aufgrund seines Nickelgehalts eine gute Wahl - vorausgesetzt, es wird eine korrekte Wärmebehandlung und Qualitätskontrolle durchgeführt.

Was ist 8740 Stahl?

AISI 8740 (UNS G87400) gehört zur Familie der niedrig legierten Stähle mit mittlerem Kohlenstoffgehalt, die hauptsächlich mit Nickel (Ni), Chrom (Cr) und Molybdän (Mo) legiert sind. Im AISI/SAE-Bezeichnungssystem deuten die führenden Ziffern auf eine hochfeste Serie mit etwa 0,40% Kohlenstoff hin (die "40"-Familie). In der Praxis wird 8740 sowohl in geglühtem (bearbeitbarem) als auch in vergütetem Zustand geliefert und wird häufig nach Spezifikationen in Flugzeugqualität (AMS-Varianten) hergestellt, wenn es für kritische Teile verwendet wird.

Warum Nickel? Nickel in geringen Mengen (≈0,4-0,7%) verbessert die Kerbschlagzähigkeit und Duktilität ohne Einbußen bei der Festigkeit; dies ist der Hauptunterschied, der den 8740 von einigen in der Industrie verwendeten Cr-Mo-Stählen unterscheidet. Die kombinierten Cr-Mo-Zusätze sorgen für eine verbesserte Härtbarkeit und Festigkeit bei erhöhten Temperaturen.

Chemische Zusammensetzung (Spezifikationsbereiche und technische Auslegung)

Typische Zusammensetzungsbereiche (Gewicht %)

| Element | Typischer Bereich (wt%) |

|---|---|

| Kohlenstoff (C) | 0.38 - 0.43 |

| Mangan (Mn) | 0.75 - 1.00 |

| Silizium (Si) | 0.15 - 0.35 |

| Chrom (Cr) | 0.40 - 0.60 |

| Nickel (Ni) | 0.40 - 0.70 |

| Molybdän (Mo) | 0.20 - 0.30 |

| Phosphor (P) | ≤ 0,035 (max) |

| Schwefel (S) | ≤ 0,04 (max) |

| Kupfer (Cu) | ≤ 0,35 (max) |

Dolmetschen für Ingenieure

-

Mit einem Kohlenstoffgehalt von nahezu 0,40% ist 8740 fest in der mittleren Kohlenstoffklasse angesiedelt, was eine gute Festigkeit nach dem Vergüten ermöglicht.

-

Chrom und Molybdän sorgen für eine effektive Härtbarkeit (Fähigkeit zur Bildung von Martensit im Querschnitt) und eine höhere Anlassbeständigkeit.

-

Nickel ist das kennzeichnende Element im Vergleich zu vielen Cr-Mo-Güten: Es erhöht die Zähigkeit und verringert die Sprödigkeitstendenz, insbesondere bei größeren Schmiedestücken oder Teilen mit Querschnittsveränderungen.

Physikalische und mechanische Eigenschaften

Das ist wichtig: Die mechanischen Werte variieren je nach Wärmebehandlung, Querschnittsgröße und Prüfverfahren. Die nachstehenden Zahlen sind typische Bereiche, die Ingenieure in Datenblättern und technischen Handbüchern von Lieferanten finden.

Repräsentative mechanische Eigenschaften (geglühte / vergütete und anlassbezogene Beispiele)

| Zustand | Zugfestigkeit (UTS) | Streckgrenze (0,2% proof) | Dehnung (A%) | Brinell / Rockwell |

|---|---|---|---|---|

| Geglüht (warmgewalzt, lamellarer Perlit) | ~550-700 MPa (80-101 ksi) | ~350-450 MPa (50-65 ksi) | 12-22% | ~220-260 HB |

| Vergütet und angelassen (typisch Q&T) | 800-1000 MPa (116-145 ksi) | 550-800 MPa (80-116 ksi) | 10-18% | 250-300 HB (≈ HRC 25-35) |

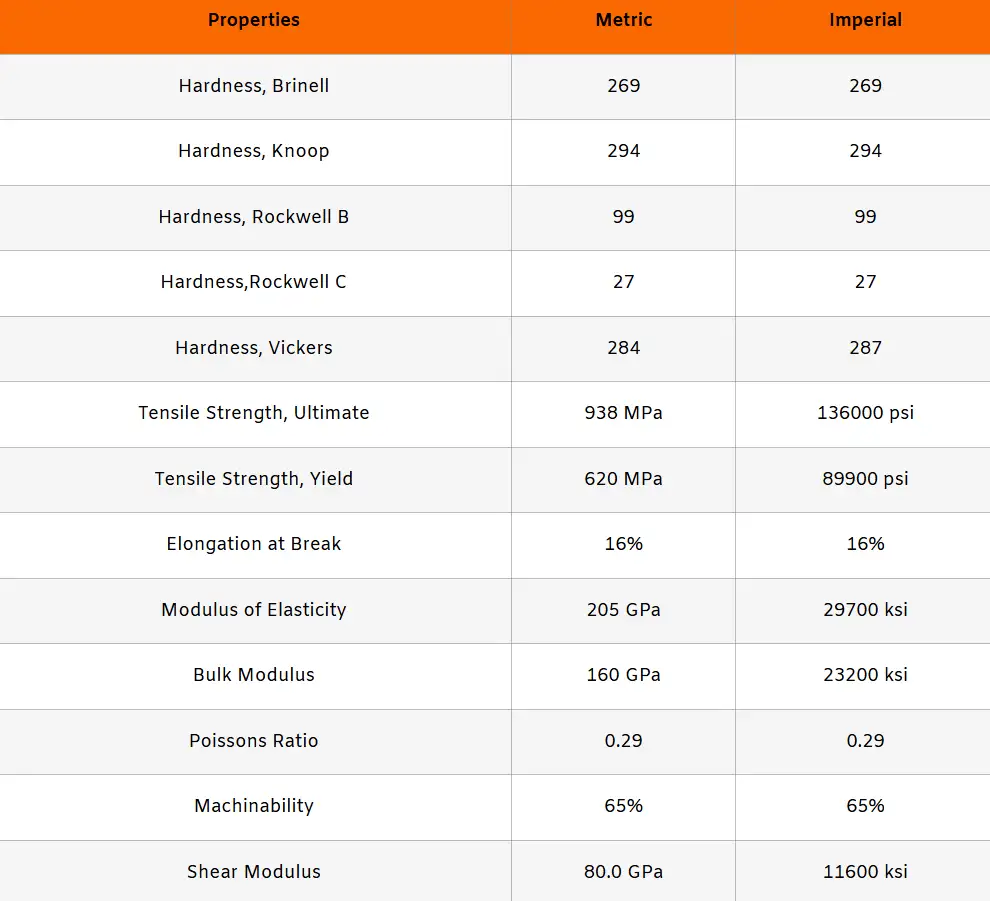

| Ölgehärtet, angelassen (Beispiel) | UTS bis zu ~930-940 MPa berichtet | Streckgrenze ≈ 550-620 MPa berichtet | ~16% | BHN ≈ 248-269 gemeldet. |

(Daten konsolidiert aus MatWeb, AZoM und Datenblättern von Lieferanten - verwenden Sie Materialzertifikate für Vertragswerte). AZoM+1

Typische elastische und thermische Eigenschaften (technische Referenzen)

-

Elastizitätsmodul: ≈ 200-210 GPa.

-

Dichte: ≈ 7,85 g/cm³.

-

Wärmeleitfähigkeit und -ausdehnung entsprechen in etwa denen anderer Stähle mit mittlerem Kohlenstoffgehalt - für Berechnungen der Wärmespannung siehe Handbücher.

Wärmebehandlungspraxis und Verarbeitungsfenster

Gemeinsame Wärmebehandlungsfolge (praktische Hinweise)

-

Glühen (falls zur Bearbeitung geliefert): Erhitzen auf 820-860°C (1508-1580°F) und anschließende langsame Abkühlung (Ofenkühlung), um sphäroidisierten/lamellaren Perlit für gute Bearbeitbarkeit zu erzeugen.

-

Austenitisieren (zum Härten): Typischer Austenitisierungsbereich 810-860°C (1490-1580°F) je nach Querschnittsgröße und Zielhärte.

-

Abschrecken: Für die Durchhärtung ist eine Ölabschreckung üblich; größere Abschnitte benötigen möglicherweise eine unterbrochene Kühlung oder spezielle Abschreckpläne. Luftkühlung ist für die vollständige Härtbarkeit nicht ausreichend, außer bei sehr kleinen Abschnitten.

-

Temperament: ausgewählt nach Härteziel - Anlassen zwischen 400-600°C (752-1112°F), um ein Gleichgewicht zwischen Festigkeit und Zähigkeit zu erreichen; zum Abbau von Spannungen können mehrere Anlassen verwendet werden.

Typische Härte im Vergleich zum Härtegrad (Beispielleitfaden)

| Anlasstemperatur (°C) | Typischer HRC (ca.) |

|---|---|

| 200 | 60-62 HRC (sehr hohe Härte, geringere Zähigkeit) |

| 300 | 55-58 HRC |

| 400 | 48-54 HRC |

| 500 | 38-46 HRC (ausgewogene Zähigkeit/Festigkeit) |

| 600 | 30-38 HRC (hohe Zähigkeit, geringere Festigkeit) |

(Dies sind vereinfachte technische Ziele - die tatsächlichen Werte hängen von der anfänglichen Mikrostruktur und der Querschnittsgröße ab).

Anleitung zur Bearbeitung und Umformung

-

8740 ist im geglühten Zustand relativ gut zerspanbar (ca. 60-70% im Vergleich zu den Standards für die Bearbeitung von Niedriglegierungen). Die Fertigbearbeitung sollte im geglühten oder angelassenen Zustand erfolgen; eine starke Umformung im vollständig gehärteten Zustand wird nicht empfohlen.

Stressabbau und Verzerrungskontrolle

-

Da 8740 häufig auf hohe Festigkeit wärmebehandelt wird, sind Bearbeitungszugaben vor und nach der Wärmebehandlung sowie kontrollierte Abschreckvorrichtungen von entscheidender Bedeutung, um Maßtoleranzen einzuhalten und Risse zu vermeiden. Verwenden Sie unterkritische Spannungsabbauzyklen und Anlassen für Maßstabilität.

Vergleiche mit anderen Klassen

8740 gegen 4140

-

Nickelgehalt: 8740 enthält in der Regel Nickel (~0,4-0,7%), während 4140 im Allgemeinen kein Nickel enthält. Dass Nickel verbessert die Zähigkeit in 8740 im Vergleich zu 4140 für ähnliche Kohlenstoff und Cr-Mo Ebenen.

-

Härtbarkeit und Wärmebehandlung: beide haben einen ähnlichen Cr- und Mo-Gehalt, aber das Ni von 8740 kann bei gleicher Festigkeit eine bessere Zähigkeit ergeben. Für viele Anwendungen sind 8740 und 4140 nach sorgfältiger Auswahl der Wärmebehandlung austauschbar, aber 8740 wird bevorzugt, wenn Kerbzähigkeit oder Luft- und Raumfahrtqualität gefordert ist.

8740 gegen 4340

-

4340 ist ein hochfester Ni-Cr-Mo-Stahl mit höherem Ni (≈1,65%) und Cr/Mo-Gehalt; 4340 erreicht eine höhere Zähigkeit bei höherer Festigkeit und wird häufig für Anwendungen mit höchster Leistung (Fahrwerke, schwere Kurbelwellen) verwendet. 8740 kann als mittlere Ni-Cr-Mo-Sorte betrachtet werden, wenn die extreme Festigkeit von 4340 nicht erforderlich ist.

Wann sollten Sie 8740 wählen?

-

Wählen Sie 8740, wenn Sie folgendes benötigen: Material in Flugzeugqualität, verbesserte Zähigkeit gegenüber Cr-Mo-Legierungen, gute Ermüdungsbeständigkeit und zuverlässige Härtbarkeit für mittlere bis große Querschnitte. Wählen Sie andere Güten (4140, 4340), wenn bestimmte mechanische Eigenschaften oder Kostenvorteile dies erfordern.

Typische Anwendungen und Beispiele

Häufige Verwendungen

-

Befestigungselemente für die Luft- und Raumfahrt, Bolzen und Triebwerkskomponenten (wenn sie nach AMS-/Luftfahrzeugspezifikationen geliefert werden).

-

Wellen, Achsen, Kolbenstangen, Zahnradrohlinge und hochbelastbare Bolzen.

-

Hochfeste geschmiedete Schrauben, Bolzen und mechanische Komponenten, bei denen Zähigkeit und Härtbarkeit gefordert sind.

Hinweise zur Gestaltung

-

Für ermüdungsanfällige Teile (Wellen, Kurbelzapfen) sind Kontrollen der Oberflächenbeschaffenheit, Kugelstrahlen und Ausrundungsradien anzugeben. Die gute Ermüdungsbeständigkeit von 8740 kommt voll zum Tragen, wenn in der Bestellung Oberflächenbehandlungen und eine angemessene Wärmebehandlung angegeben werden.

-

Auf die Größe kommt es an: Bei großen Querschnitten ist die Spezifikation von AMS/SAE-Abnahmeprüfungen (Härtekarten, Mikrostrukturprüfungen) sicherzustellen, da Härtbarkeitsgradienten auftreten können. Nutzen Sie die ASTM/SAE-Richtlinien für Abschreckraten und Schmiedestücke.

Fallbeispiel (typische Komponentenspezifikation)

-

Eine Kolbenstange könnte als 8740 spezifiziert werden, für die Bearbeitung geglüht, grob gedreht, dann auf 50-55 HRC vergütet und anschließend kugelgestrahlt und geschliffen werden. Eine zerstörungsfreie Prüfung wie die Magnetpulverprüfung (MPI) oder das Farbeindringverfahren wird eingesetzt, um Oberflächenrisse vor der Endmontage zu erkennen.

Beschaffung, Normen und Äquivalenz

Geben Sie bei der Beschaffung von 8740 für kritische Anwendungen die genaue Spezifikation an, um die Materialqualität und Rückverfolgbarkeit zu gewährleisten.

Gemeinsame Normen und Bezeichnungen

-

SAE / AISI Bezeichnung: 8740 (UNS G87400).

-

AMS / Luftfahrzeugspezifikationen: AMS 6322 (und AMS 6322-Varianten) werden für Stangen, Schmiedestücke und Ringe aus dieser Legierung in Flugzeugqualität verwendet. Bestellungen, die Luft- und Raumfahrtqualität erfordern, sollten sich auf die entsprechende AMS-Revision oder eine gleichwertige militärische Spezifikation beziehen.

-

Äquivalente internationale Noten: DIN 1.6546, UNI 40 NiCrMo2, British BS Type 7 werden häufig als annähernd gleichwertig aufgeführt (aber überprüfen Sie immer die Unterschiede in der Zusammensetzung/Toleranz).

Was Sie angeben müssen, um vorhersehbare Ergebnisse zu erzielen

-

Genaue chemische Grenzwerte und Abnahmeprüfungen (Zertifikat der Spektralanalyse, Härtekarten)

-

Gewünschter Lieferzustand (geglüht, normalisiert, Q&T)

-

Wärmebehandlungszertifikat und Rückverfolgbarkeit auf die Schmelznummer und die Werksprüfberichte (MTR).

-

Anforderungen an die zerstörungsfreie Prüfung (MPI, Ultraschall, Härteprüfung und Mikrostruktur), insbesondere für Teile in der Luft- und Raumfahrt oder sicherheitskritische Teile.

Qualitätskontrollen, zerstörungsfreie Prüfungen und metallurgische Fallstricke

Zu beachtende Defektarten

-

Rissbildung durch Abschrecken bei unsachgemäß abgestützten Teilen oder bei zu aggressiven Abschreckplänen.

-

Seigerung und Bänderbildung in großen Schmiedestücken - verlangen Sie Akzeptanzkriterien für die Mikrostruktur des Walzwerks, wenn diese kritisch sind.

-

Einschlüsse und Schwefel-Hotspots, die die Ermüdungslebensdauer verringern.

Empfohlene Qualitätsstufen

-

Verlangen Sie MTRs und chemische Analysen für jede Hitze/Partie.

-

Geben Sie für kritische Teile Härteprüfungen und ganzflächige oder stufenförmige Härteverläufe an.

-

Verwenden Sie NDT (MPI/UT) für sicherheitskritische Teile und verlangen Sie Abnahmekriterien in der Beschaffungsspezifikation.

-

Bei Teilen für die Luft- und Raumfahrt bestehen Sie auf AMS-Zertifizierungen und NADCAP- oder gleichwertigen Prozesszulassungen des Lieferanten, falls zutreffend.

Schnellreferenztabellen (praktische technische Spickzettel)

Tabelle A - Zusammensetzung (kurz)

| C | Mn | Si | Cr | Ni | Mo |

|---|---|---|---|---|---|

| 0.38-0.43 | 0.75-1.00 | 0.15-0.35 | 0.40-0.60 | 0.40-0.70 | 0.20-0.30 |

Tabelle B - Typische mechanische Eigenschaften (geglüht vs. Q&T)

| Zustand | UTS (MPa) | Streckung (MPa) | Dehnung |

|---|---|---|---|

| Geglüht | 550-700 | 350-450 | 12-22% |

| Q&T (typisch) | 800-1000 | 550-800 | 10-18% |

(Aggregierte Werte aus Lieferanten- und Materialdatenbanken; Bestätigung mit Zertifikaten für die Auftragsannahme).

Praktische Hinweise für Werkstätten und Metallurgen

-

Vorheizen und Zwischenpasskontrolle: beim Schweißen von 8740 (erfordert in der Regel entsprechende Prozesse mit niedrigem Wasserstoffgehalt und Vorwärmung) die Schweißverfahrensspezifikationen (WPS) mit kontrollierten Zwischenlagentemperaturen und Wärmebehandlung nach dem Schweißen wie erforderlich befolgen.

-

Oberflächenbehandlungen: zur Maximierung der Ermüdungslebensdauer Kugelstrahlen, Nitrieren (wenn mit der Kernhärte vereinbar) oder Aufkohlen nur nach sorgfältiger metallurgischer Prüfung (Aufkohlen verändert die chemische Zusammensetzung der Hülse) verwenden.

-

Korrosion: 8740 ist nicht rostfrei, für Korrosionsbeständigkeit sind Schutzbeschichtungen oder rostfreie Alternativen zu erwägen, wenn die Korrosionsbelastung erheblich ist.

FAQs

-

Was ist der Hauptunterschied zwischen 8740 und 4140?

8740 enthält Nickel, das die Zähigkeit verbessert; 4140 ist eine Cr-Mo-Sorte ohne nennenswertes Nickel. Für viele Teile sind sie bei korrekter Wärmebehandlung austauschbar, aber 8740 wird bevorzugt, wenn zusätzliche Kerbschlagzähigkeit oder eine Zertifizierung in Flugzeugqualität erforderlich ist. -

Welche Normen gelten für 8740?

Die SAE/AISI-Bezeichnung 8740 (UNS G87400) und Luft- und Raumfahrtnormen wie AMS 6322 (und deren Revisionen) werden häufig verwendet. Prüfen Sie die spezifische AMS-Revision, wenn Sie für die Luft- und Raumfahrt beschaffen. -

Kann 8740 induktiv gehärtet werden?

Ja - kleine Abschnitte können durch Induktionshärtung oberflächengehärtet werden, aber die Prozessparameter müssen so eingestellt werden, dass Oberflächenrisse vermieden werden; ein anschließendes Anlassen ist notwendig, um Härte und Zähigkeit auszugleichen. -

Welche Härte kann nach dem Abschrecken und Anlassen erreicht werden?

Typische Q&T-Härten reichen von HRC ~25 bis >55, je nach Anlasstemperatur; übliche Zielwerte für starke technische Werkstoffe liegen im Bereich von HRC 25-35, um ein Gleichgewicht zwischen Festigkeit und Zähigkeit zu erreichen. -

Ist 8740 für Schmiedestücke geeignet?

Ja, 8740 wird in der Regel als geschmiedete Stangen und Ringe für Hochleistungsbauteile geliefert; Varianten für die Luft- und Raumfahrt werden nach AMS-Normen mit Schmiedekontrollen hergestellt. -

Welche Wärmebehandlung wird für kritische Schäfte empfohlen?

Austenitisieren im Bereich von 820-860°C, Ölabschrecken, dann Anlassen bei 450-550°C je nach erforderlicher Zähigkeit; abschließendes Spannungsarmglühen und Kugelstrahlen sind üblich, um die Lebensdauer zu erhöhen. -

Kann 8740 geschweißt werden?

Schweißen ist möglich, erfordert jedoch ein Vorwärmen, die Verwendung eines geeigneten wasserstoffarmen Schweißzusatzes und häufig eine Wärmebehandlung nach dem Schweißen (PWHT), um Risse zu vermeiden. Schweißen wirkt sich lokal auf die Eigenschaften aus; vermeiden Sie nach Möglichkeit das Schweißen in stark beanspruchten oder ermüdungsgefährdeten Bereichen. -

Welche Prüfung sollte ich für Teile aus der Luft- und Raumfahrt verlangen?

Fordern Sie AMS-Zertifikate, eine vollständige chemische Analyse, eine Härtekartierung und eine zerstörungsfreie Prüfung (MPI oder UT) gemäß den Vorgaben des Beschaffungsdokuments an; bei kritischen Lieferanten werden NADCAP-geprüfte Verfahren bevorzugt. -

Ist 8740 korrosionsbeständig?

Nein, er ist nicht rostfrei. Aufgrund seines Cr/Ni-Gehalts weist er im Vergleich zu normalem Kohlenstoffstahl eine mäßige Beständigkeit auf, erfordert jedoch Beschichtungen oder Korrosionsschutz für aggressive Umgebungen. -

In welchen Branchen wird 8740 am häufigsten verwendet?

Luft- und Raumfahrt, Schwermaschinen, Öl- und Gasanlagen (wo hohe Zähigkeit und Ermüdungsfestigkeit erforderlich sind), Hochleistungskomponenten für die Automobilindustrie und allgemeine industrielle Wellen/Befestigungselemente.

Beschaffungsfähiger Spezifikationsausschnitt

"Werkstoff: AISI 8740 (UNS G87400), hergestellt nach AMS 6322 (oder nach der vom Käufer angegebenen AMS-Revision). Chemische Zusammensetzung entspricht den AMS-Grenzwerten. Zustand bei Lieferung: Geglüht oder abgeschreckt und angelassen nach Zeichnung des Käufers. Erforderliche Dokumentation: Mill Test Report (MTR), Härtekarte, MPI- (oder UT-) Bericht und Konformitätszertifikat, rückführbar auf die Schmelznummer."

Aufnahme expliziter Akzeptanzkriterien für Härte, Mikrostruktur und zerstörungsfreie Prüfung auf der Grundlage der Kritikalität der Anwendung.

Abschließendes technisches Urteil

8740 ist ein ausgereifter, gut dokumentierter legierter Stahl, der ein nützliches Mittelding zwischen Cr-Mo-Stählen und höher legierten NiCrMo-Stählen darstellt. Seine Kombination aus nickelverstärkter Zähigkeit und Cr-Mo-Härtbarkeit macht ihn besonders geeignet für Bauteile, bei denen sowohl Zähigkeit als auch zuverlässige Durchhärtung erforderlich sind und bei denen Flugzeug- oder Hochzuverlässigkeitsspezifikationen ein Faktor sind. Eine korrekte Spezifikation der AMS/SAE-Normen, der Wärmebehandlung und der zerstörungsfreien Werkstoffprüfung ist entscheidend, um die Vorteile der Legierung zu nutzen und metallurgische Fallstricke zu vermeiden.

Maßgebliche Referenzen

- AMS 6322 - Stabstahl, Schmiedestücke und Ringe (SAE Aerospace Material Specification for 8740)

- ASM Alloy Digest - AISI 8740 (ASM International technischer Überblick)

- AZoM - Technisches Profil des legierten Stahls AISI 8740

- MatWeb / ASM Materials - AISI 8740 mechanische und physikalische Eigenschaften