A2 und D2 sind beides lufthärtende Kaltarbeitsstähle, die sich hervorragend für die Herstellung von Werkzeugen eignen, aber sie erfüllen unterschiedliche Aufgaben: Wählen Sie A2, wenn Schlagzähigkeit, Zähigkeit und Formbeständigkeit bei der Wärmebehandlung im Vordergrund stehen; wählen Sie D2, wenn maximale Verschleißfestigkeit und lange Standzeiten im Vordergrund stehen. D2 erreicht aufgrund seines höheren Kohlenstoff- und Chromgehalts und der reichlich vorhandenen chromhaltigen Karbide in seinem Gefüge eine höhere Härte und überragende Abriebfestigkeit, während A2 eine weitaus bessere Bruchfestigkeit und eine einfachere Endbearbeitung für viele Werkzeugaufgaben mit mittlerem Durchsatz bietet.

Schneller technischer Vergleich

-

A2 (AISI A2 / UNS T30102) ist ein mittellegierter, lufthärtender Kaltarbeitsstahl mit etwa 0,95-1,05% C und etwa 4,7-5,5% Cr. Er bietet ein ausgewogenes Verhältnis zwischen Verschleißfestigkeit und Zähigkeit und weist nach der Wärmebehandlung eine ausgezeichnete Maßhaltigkeit auf. Typische Härtebereiche im gehärteten Zustand liegen je nach Anlassen zwischen den mittleren bis oberen 50er HRC und den unteren 60er HRC.

-

D2 (AISI D2 / W.-Nr. 1.2379) ist ein kohlenstoffreicher, hochchromhaltiger Kaltarbeitsstahl (ca. 1,4-1,6% C und ~11% Cr). Sein Gefüge enthält zahlreiche große Chromkarbide, die eine hervorragende Verschleißfestigkeit und eine gleichbleibende Kantenfestigkeit gewährleisten. Die Zähigkeit ist geringer als bei A2 und D2 ist im geglühten Zustand schwieriger zu bearbeiten als viele Stähle mit niedrigerem Chromgehalt.

Als Faustregel gilt: Wenn das Werkzeug starkem Abrieb und langen Dauereinsätzen mit leichten Stößen ausgesetzt ist, wählen Sie D2; wenn das Werkzeug stoßweise eingesetzt wird, sich verbiegt oder abzusplittern droht, wählen Sie A2.

Chemische Zusammensetzung (Vergleichstabelle)

Die unten aufgeführten chemischen Bereiche spiegeln die typischen standardisierten Zusammensetzungen der wichtigsten Lieferanten wider. Die Spezifikationen der einzelnen Gießereien/Stahlhersteller variieren leicht. Verwenden Sie das Datenblatt des Lieferanten für die endgültige chemische Akzeptanz.

| Element (wt%) | A2 typischer Bereich (AISI A2 / 1.2363) | D2 typischer Bereich (AISI D2 / 1.2379) |

|---|---|---|

| Kohlenstoff (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Chrom (Cr) | 4.75 - 5.50 | 11.0 - 13.0 |

| Molybdän (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadium (V) | 0.15 - 0.50 | 0.90 - 1.20 |

| Mangan (Mn) | ~1.00 | ~0.20 - 0.60 |

| Silizium (Si) | ~0.5 | ~0.3 - 0.6 |

| Nickel / Kupfer / Schwefel / Phosphor | Spur | Spur |

Quellen: Datenblätter der Hersteller und Werkstoffhandbücher (repräsentative Werte). Beachten Sie die beiden Hauptunterschiede: D2 hat etwa 2× oder mehr Chrom und wesentlich mehr Kohlenstoff, was sich auf den Karbidvolumenanteil und die Verschleißfestigkeit auswirkt; A2 enthält weniger karbidbildende Legierungselemente, was zu einem zäheren Matrixverhalten führt.

Mikrostruktur und wie sie die Leistung steuert

-

A2-Mikrogefüge (gehärtet und angelassen): angelassenes martensitisches Grundgefüge mit mäßigen, relativ feinen Legierungskarbiden (Mo- und V-Karbide). Der Karbidvolumenanteil ist geringer als bei D2, so dass die Matrix mehr zur Zähigkeit beiträgt. Die Karbide von A2 sorgen für eine angemessene Verschleißfestigkeit, dominieren aber nicht das Bruchverhalten, was die Beständigkeit gegen Ausbrüche erhöht.

-

D2-Mikrogefüge (gehärtet und angelassen): martensitische Matrix mit einem hohen Anteil an großen chromhaltigen Karbiden. Diese harten Partikel sind hervorragend geeignet, um abrasivem Verschleiß zu widerstehen, sind aber im Vergleich zur Matrix spröde, was die Gesamtzähigkeit verringert und das Risiko von Abplatzungen bei Stößen erhöht.

Auswirkung: Werkzeugstandzeit vs. katastrophales Versagen ist ein Kompromiss. Beim Scheren, Stanzen und Schneiden mit hauptsächlich abrasivem Kontakt überdauert die karbiddominante Mikrostruktur von D2 in der Regel länger als die von A2. Bei Stempeln, Matrizen oder Werkzeugen, die Stößen oder Biegungen ausgesetzt sind, reduziert die Matrixzähigkeit von A2 die Rissbildung und katastrophale Ausfälle.

Mechanische Eigenschaften und praktische Härtebereiche

Nachfolgend sind typische mechanische/physikalische Werte nach konventionellen Härte- und Vergütungsschritten aufgeführt. Die genauen Werte variieren je nach Profilgröße und Wärmebehandlungsplan.

Typische Härte- und Zugfestigkeitswerte

| Eigentum | A2 (typisch) | D2 (typisch) |

|---|---|---|

| Gehärtete Härte (Luftabschrecken + Anlassen) | 57 - 62 HRC üblich; kann für höhere Zähigkeit auf mittlere 50 HRC gehärtet werden. | 58 - 62 HRC üblich; hohe Härte mit hervorragender Schneidhaltigkeit. |

| Zähigkeit (relativ) | Höher (besserer Widerstand gegen Bruch und Absplitterung) | Niedriger (anfällig für sprödes Versagen bei Stößen) |

| Abriebfestigkeit | Mittel | Hoch |

| Druckfestigkeit | Hoch (gut für Würfel) | Sehr hoch |

| Dichte | ~7,85 g/cm³ | ~7,7-7,8 g/cm³ |

Praktischer Hinweis: Um mit D2 eine maximale Härte zu erreichen, sind eine sorgfältige Hochtemperatur-Austenitisierung und ein angemessenes Eintauchen erforderlich, um die Karbide aufzulösen und den gewünschten Matrixkohlenstoff zu erreichen. Da D2 beträchtliche Karbide enthält, ist seine effektive Härtung auch von der Querschnittsgröße abhängig.

Praxis der Wärmebehandlung - empfohlene Zyklen und Gründe dafür

Die Wärmebehandlung hat einen großen Einfluss auf die endgültige Leistung. Nachfolgend finden Sie häufig verwendete praktische Zeitpläne; überprüfen Sie diese immer anhand der Datenblätter des Lieferanten und führen Sie Testkupons aus.

Typische A2-Wärmebehandlung (Beispiel)

-

Glühen (für die Bearbeitung): Erhitzen auf 760-780°C, Halten, dann langsames Abkühlen im Ofen auf ~550°C bei 10-20°C/Std., dann Abkühlen an der Luft auf Raumtemperatur. Ergebnis: ~200 HB für die Bearbeitung.

-

Vorwärmen: 650-700°C, halten.

-

Austenitisieren: 970-1020°C (je nach Lieferant), bis zur Temperaturangleichung halten (15-30 min für kleine Abschnitte).

-

Abschrecken: Luftkühlung (Lufthärtung).

-

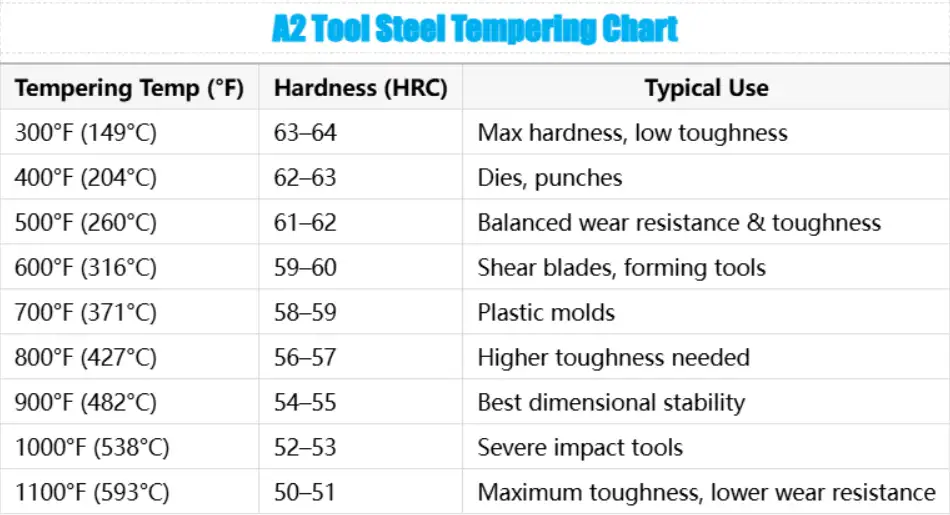

Anlassen: Doppeltes Anlassen bei 150-200°C, um eine höhere Härte zu erzielen und Spannungen abzubauen; für eine höhere Zähigkeit bei einer höheren Temperatur von 450-550°C anlassen und dann die Endhärte prüfen. Typischer HRC-Bereich 57-62 je nach Anlassen.

Typische D2-Wärmebehandlung (Beispiel)

-

Glühen (für die Bearbeitung): Erhitzen auf 800-860°C, langsames Abkühlen im Ofen bei ~10°C/Std. auf 650°C, dann Abkühlung an der Luft; ergibt eine weichere, bearbeitbare Struktur.

-

Vorwärmen: 650-700°C.

-

Austenitisieren: 980-1020°C (einige Quellen empfehlen ~1010°C für die Tiefenhärtung), bei großen Abschnitten länger halten, um die Homogenisierung zu ermöglichen.

-

Abschrecken: Luft kühlen.

-

Anlassen: in der Regel zwei Zustände; Anlassen zwischen 150-540°C, um die gewünschte Härte oder Zähigkeit zu erreichen. D2 erfordert eine kontrollierte, langsame Abkühlung während des Glühens und eine sorgfältige Austenitisierung, um übermäßige Karbidrückstände zu vermeiden, die die Durchhärtung behindern würden.

Tabelle: Typische Behandlung vs. Zielhärte

| Behandlung | Typischer HRC (A2) | Typischer HRC (D2) |

|---|---|---|

| Weichgeglüht (für die Bearbeitung) | ~200 HB | ~190-220 HB |

| Gehärtet + niedrig angelassen (für maximale Härte) | 60-62 HRC | 60-62 HRC |

| Gehärtet + mittelhart (Balance) | 57-59 HRC | 56-60 HRC |

| Temperieren für maximale Zähigkeit | 52-56 HRC | 52-56 HRC (aber immer noch weniger hart als A2) |

Praktische Tipps:

-

Verwenden Sie Probekupons, um die Anlaßkurven und die Maßänderung zu überprüfen.

-

D2 profitiert aufgrund seiner hohen Karbidbelastung von längeren Eintauchzeiten bei Austenitisierungstemperatur.

-

Bei dünnen Abschnitten können beide Sorten leichter auf den angestrebten HRC-Wert gehärtet werden; bei dicken Abschnitten sind die Härtbarkeitsdaten des Lieferanten zu bestätigen.

Bearbeitbarkeit, Schleifbarkeit und Endbearbeitung

-

Bearbeitbarkeit (geglühter Zustand): A2 ist im Allgemeinen im geglühten Zustand leichter zu bearbeiten als D2. Der hohe Karbidgehalt von D2 verringert die Zerspanbarkeit; es können langsamere Vorschübe, härtere Werkzeuge und Schleifscheiben erforderlich sein, die für harte, abrasive Materialien geeignet sind.

-

Schleifbarkeit: Beide können auf enge Maße geschliffen werden, aber D2 verschleißt die Schleifmittel wegen der Chromkarbide schneller. Planen Sie ein häufigeres Abrichten der Scheiben ein oder verwenden Sie CBN-Scheiben für das Produktionsschleifen.

-

Polieren und Oberflächenbehandlung: D2 lässt sich oft sehr gut polieren, aber seine Härte macht das Endschleifen langsamer. Der höhere Chromgehalt von D2 verleiht auch eine leichte Korrosionsbeständigkeit, wenn es poliert und gehärtet ist, was für die Endbearbeitung genutzt werden kann.

Typische Anwendungen und Auswahlfälle

Nachfolgend sind die häufigsten Verwendungszwecke aufgeführt, gegliedert nach den Bereichen, in denen die einzelnen Sorten im Allgemeinen besser abschneiden als die anderen.

A2 typische Anwendungen

-

Kurze bis mittlere Auflagen von Stempeln, Matrizen, Stempeln, Beschneidungswerkzeugen und Stanzvorgängen, bei denen Stöße oder Schläge auftreten.

-

Präzisionsformen und Formwerkzeuge, die nach der Wärmebehandlung maßhaltig sein müssen.

-

Werkzeuge, bei denen ein gelegentliches Nachschärfen oder Nachschleifen zu erwarten ist und bei denen die Bruchsicherheit von entscheidender Bedeutung ist.

D2 typische Anwendungen

-

Langlebige Schneidmesser, Stanzwerkzeuge für Folgeverbundwerkzeuge mit vorwiegend abrasivem Verschleiß.

-

Scherenmesser, Matrizeneinsätze, Walzeneinsätze, Messer, Scherstempel, bei denen der abrasive Verschleiß überwiegt und ein Absplittern weniger wahrscheinlich ist.

-

Anwendungen, bei denen Kantenhaltigkeit und Verschleißfestigkeit des Schleifmittels die Hauptfaktoren für die Gesamtbetriebskosten sind.

Checkliste für die Auswahl: Fragen Sie bei jeder Anwendung von Werkzeugen nach:

-

Ist die vorherrschende Versagensart Abrieb oder Schlag?

-

Werden lange, ununterbrochene Fahrten erwartet?

-

Wie hoch ist die zulässige Ausfallzeit für das Nachschärfen?

Wenn der Abrieb überwiegt, ist D2 vorzuziehen. Wenn Stöße oder unvorhersehbare Belastungen auftreten, ist A2 zu bevorzugen.

Oberflächenbehandlungen, Beschichtungen und hybride Ansätze

Um die Lebensdauer zu verlängern, werden beide Stähle in der Regel mit Oberflächentechnik kombiniert:

-

PVD-Beschichtungen (TiN, TiCN, AlTiN): reduzieren den adhäsiven Verschleiß, die Reibung und verbessern die Lebensdauer der Werkzeuge. D2 funktioniert oft gut mit PVD-Beschichtungen nach ordnungsgemäßer Wärmebehandlung; überprüfen Sie die Adhäsion.

-

Nitrid- oder Ionen-Nitridieren: kann die Oberflächenhärte und die Ermüdungslebensdauer verbessern. A2-Nitrieren erzeugt eine gehärtete Oberfläche, aber das Diffusionsprofil und die erhaltene Kernzähigkeit müssen überprüft werden.

-

Kryogenische Behandlung: wird manchmal verwendet, um Restaustenit zu reduzieren und die Abmessungen zu stabilisieren, insbesondere nach dem Abschrecken; die Vorteile hängen von der Sorte und der Prozesssteuerung ab.

-

Lokales Hardfacing oder Insert-Strategie: Verwenden Sie D2-Wendeplatten in Bereichen mit hohem Verschleiß und A2- oder härtere Sorten in Stoßzonen, um die Stärken zu kombinieren.

Beschaffungssprache, Spezifikationen und Normen

Geben Sie bei der Angabe von Material in Bestellungen oder Zeichnungen Folgendes an:

-

Genaue Güteklasse (AISI A2 / UNS T30102 oder AISI D2 / W.-Nr. 1.2379).

-

Anwendbare Standardreferenz wie z.B. ASTM A681 oder ISO 4957 (Bezeichnungssysteme für Werkzeugstahlsorten).

-

Erforderlicher Wärmebehandlungszustand für die Lieferung (geglüht, normalisiert, gehärtet und angelassen) und Abnahmehärte oder Gefügekriterien.

-

Prüfbericht der Mühle (chemische Analyse) und Anforderungen an mechanische Prüfungen.

-

Gegebenenfalls Abnahmeprüfungen der Oberflächenbeschaffenheit, der Beschichtung oder des Überzugs.

Fügen Sie Zeichnungsvermerke für zulässige Eigenspannungen und Maßtoleranzen nach der Wärmebehandlung bei und geben Sie an, ob der Lieferant kritische Oberflächen vor der endgültigen Wärmebehandlung vorbearbeiten muss.

Fehlermöglichkeiten, Inspektion und Konstruktionshinweise

Häufige Fehlerarten

-

A2: Vorzeitiger Verschleiß durch Abrieb bei längerem Dauereinsatz; örtliche Abnutzung bei schlechter Schmierung.

-

D2: Abplatzen und Sprödbruch bei Stoß- oder Biegebelastung; thermische Rissbildung bei erheblicher Wärmeentwicklung.

Checkliste für die Inspektion

-

Prüfen Sie Härte, Gefüge (Karbidverteilung) und Abmessungen nach der vollständigen Bearbeitung.

-

Überprüfen Sie die Werkzeugradien und Spannungserhöhungen; größere Verrundungen verringern das Risiko von Ausbrüchen bei D2.

-

Erfassen Sie die Schmierungs- und Prozessbedingungen, da die Verschleißraten je nach Umgebung stark variieren.

Tipps zur Gestaltung

-

Verwenden Sie etwas größere Radien an Scherkanten, wenn Sie D2 verwenden, um die Spannungskonzentration zu verringern.

-

Erwägen Sie herausnehmbare D2-Einsätze für stark beanspruchte Bereiche in einem robusteren A2-Körper, um die Vorteile zu kombinieren.

-

Optimieren Sie die Wärmebehandlung, um ein Gleichgewicht zwischen Kernzähigkeit und Oberflächenhärte herzustellen; das Anlassen bei etwas höheren Temperaturen kann das Risiko von Ausbrüchen verringern.

Kosten- und Lebenszyklusvergleich

| Faktor | A2 | D2 |

|---|---|---|

| Kosten für Rohmaterial | Niedriger bis mäßig | Mäßig bis höher |

| Verarbeitungskosten (Bearbeitung) | Niedriger (leichter zu bearbeiten im geglühten Zustand) | Höher (schwieriger zu bearbeiten, erfordert Werkzeuge/Räder) |

| Standzeit bei abrasivem Verschleiß | Kürzere | Länger |

| Häufigkeit der Ausfallzeiten | Häufigeres Nachschärfen bei abriebintensivem Einsatz | Weniger häufiges Nachschärfen, aber höhere Schleifkosten bei der Wartung |

| Gesamtbetriebskosten | Am besten geeignet für gemischte/abrasive Aufgaben | Am besten geeignet, wenn abrasiver Verschleiß vorherrscht und die Ersatzkosten hoch sind |

Wirtschaftliche Entscheidung: Berechnung der Lebenszykluskosten (Anschaffung + Bearbeitung + Ausfallzeit + Nachschleifhäufigkeit) anstelle des Stückpreises des Rohmaterials.

FAQs

1. Welcher Stahl hält die Schärfe länger, A2 oder D2?

D2 hält aufgrund seines höheren Karbidanteils und Chromgehalts bei abrasivem Verschleiß länger eine Schneide.

2. Welcher Stahl ist besser gegen Absplitterungen geschützt?

A2 ist widerstandsfähiger gegen Absplitterungen und Brüche, da seine Matrix eine höhere Zähigkeit aufweist.

3. Kann A2 nitriert oder beschichtet werden?

Ja, sowohl Nitrier- als auch PVD-Beschichtungen werden üblicherweise auf A2 aufgebracht. Eine ordnungsgemäße Wärmebehandlung und Oberflächenvorbereitung sind für die Haftung der Beschichtung unerlässlich.

4. Ist D2 korrosionsbeständig?

D2 hat einen höheren Chromgehalt, der im Vergleich zu Werkzeugstählen mit niedrigem Chromgehalt eine geringere Korrosionsbeständigkeit bietet, ist aber nicht rostfrei. Polieren und Beschichtungen verbessern die Beständigkeit.

5. Welche Sorte Maschinen ist schneller?

A2 lässt sich schneller und mit weniger Werkzeugverschleiß im geglühten Zustand bearbeiten. D2 erfordert robustere Werkzeuge und langsamere Parameter.

6. Kann D2 für stoßbelastete Stanzen verwendet werden?

Nicht empfohlen für schwere Stöße - D2 ist besser für Anwendungen, bei denen Abrieb eine Rolle spielt. Für Stoßbelastungen wählen Sie A2 oder stoßfeste Sorten (z. B. S7).

7. Welches Temperierungsverfahren ergibt die beste Zähigkeit?

Härten Sie bei höheren Temperaturen (z. B. 450-550 °C) und führen Sie mehrere Härtungen durch, um Härte und Zähigkeit auszugleichen. Überprüfen Sie den endgültigen HRC-Wert und die Zähigkeit an Prüfstücken.

8. Wie wirkt sich die Querschnittsgröße auf die Härte aus?

Größere Abschnitte härten weniger gleichmäßig. Insbesondere D2 kann längere Austenitisierungsphasen erfordern, um eine Durchhärtung zu erreichen.

9. Kann ich ein angeschlagenes D2-Werkzeug reparieren?

Ja, eine Reparatur ist durch Schweißen oder Hartlöten mit passendem Schweißzusatz und anschließender Wärmebehandlung möglich, aber es kann ein Nachschleifen erforderlich sein, und die Kosten sollten mit einem Austausch verglichen werden.

10. Was ist ein hybrider Ansatz, um das Beste aus beidem zu erhalten?

Verwenden Sie einen A2-Werkzeugkörper mit austauschbaren D2-Einsätzen in der Hochverschleißzone, oder wählen Sie Oberflächenbeschichtungen, um die Verschleißfestigkeit zu erhöhen und gleichzeitig die Kernzähigkeit zu erhalten.

Praktisches Beispiel für eine Spezifikation (Kopieren/Einfügen für Zeichnungen oder POs)

Werkstoff: AISI A2 (UNS T30102) Stabstahl nach ASTM A681, Lieferzustand: geglüht auf ≤ 210 HB. Endgültige Wärmebehandlung: Austenitisieren 1000°C, Luftabschrecken, zweimaliges Anlassen bei 540°C, um 58 HRC ±1 zu erreichen. ODER Werkstoff: AISI D2 (W.-Nr. 1.2379) Stabstahl nach ASTM A681, geglüht auf ≤ 230 HB. Endgültige Wärmebehandlung: Austenitisieren bei 1010°C, an der Luft abkühlen, Anlassen auf 60 HRC ±1. Mikrostruktur und Karbidverteilung prüfen.

Checkliste für die Endauswahl

-

Bestimmen Sie die vorherrschende Verschleißart: Abrieb oder Schlag.

-

Bestätigen Sie die Lauflänge und die Kosten der Ausfallzeit.

-

Überprüfung der Herstellbarkeit: Kann der Lieferant die erforderlichen Toleranzen und die Wärmebehandlung einhalten?

-

Erwägen Sie eine Hybridstrategie: Einsätze oder Beschichtungen.

-

Prüfen Sie anhand der Datenblätter des Lieferanten und fordern Sie MTRs und Wärmebehandlungsprotokolle an.