Hardox 500 ist eine der fortschrittlichsten verschleißfesten Stahllösungen, die auf dem heutigen Industriemarkt erhältlich sind, und bietet eine außergewöhnliche Haltbarkeit mit einer typischen Härte von 500 HBW (Brinell-Härte). Wir sehen diesen Hochleistungswerkstoff als einen Wendepunkt für Industrien, die eine überragende Abriebfestigkeit erfordern, einschließlich Bergbau, Bauwesen und Materialtransport. Die einzigartige metallurgische Zusammensetzung und das Wärmebehandlungsverfahren des Stahls sorgen für eine herausragende Zähigkeit bei gleichzeitig hervorragender Schweißbarkeit und machen ihn zur bevorzugten Wahl für Gerätehersteller weltweit, die eine zuverlässige Leistung unter extremen Betriebsbedingungen verlangen.

Was ist Hardox 500 Stahl?

Hardox 500-Stahl ist ein von SSAB hergestelltes Verschleißblech der Spitzenklasse, das speziell für den Einsatz in stark abrasiven Umgebungen entwickelt wurde. Wir kategorisieren dieses Material als einen niedrig legierten, hochfesten Stahl, der seine bemerkenswerten Eigenschaften durch eine präzise Kontrolle der chemischen Zusammensetzung und fortschrittliche Wärmebehandlungsverfahren erreicht. Die Bezeichnung "500" bezieht sich auf den typischen Brinell-Härtewert, der diesen Stahl im mittleren Härtebereich der Hardox-Familie positioniert.

Das Gefüge des Stahls besteht hauptsächlich aus angelassenem Martensit, der ein optimales Gleichgewicht zwischen Härte und Zähigkeit bietet. Diese metallurgische Struktur ermöglicht es dem Material, der Rissausbreitung zu widerstehen und gleichzeitig seine Verschleißfestigkeitseigenschaften während seiner gesamten Lebensdauer beizubehalten. Ingenieure auf der ganzen Welt vertrauen auf Hardox 500 bei Anwendungen, bei denen herkömmliche Baustähle aufgrund von abrasivem Verschleiß vorzeitig versagen würden.

Im Gegensatz zu herkömmlichen Kohlenstoffstählen enthält Hardox 500 sorgfältig kontrollierte Mengen an Legierungselementen, die seine Härtbarkeit und mechanischen Eigenschaften verbessern. Der Herstellungsprozess umfasst kontrollierte Abkühlungsraten und Anlasstemperaturen, die die Mikrostruktur des Stahls für maximale Leistung optimieren. Wir haben festgestellt, dass dieses Material in der Praxis durchweg besser abschneidet als herkömmliche verschleißfeste Materialien.

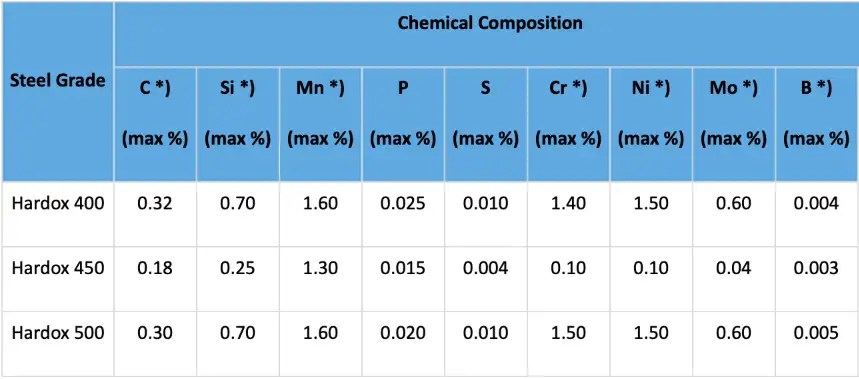

Wie ist die chemische Zusammensetzung von Hardox 500 Stahl?

Die chemische Zusammensetzung von Hardox 500-Stahl wird genau kontrolliert, um optimale mechanische Eigenschaften und Schweißbarkeit zu erzielen. Die Kenntnis dieser Elementanteile hilft Ingenieuren, fundierte Entscheidungen über Materialauswahl und Schweißverfahren zu treffen.

| Element | Typischer Inhalt (%) | Maximaler Inhalt (%) | Funktion |

|---|---|---|---|

| Kohlenstoff (C) | 0.25 | 0.32 | Bietet Härte und Festigkeit |

| Silizium (Si) | 0.40 | 0.70 | Desoxidationsmittel und Festigungsmittel |

| Mangan (Mn) | 1.00 | 1.60 | Verbessert die Härtbarkeit |

| Phosphor (P) | - | 0.025 | Kontrolliert, um Versprödung zu verhindern |

| Schwefel (S) | - | 0.010 | Minimiert für bessere Zähigkeit |

| Chrom (Cr) | 0.25 | 1.40 | Verbessert die Härtbarkeit |

| Nickel (Ni) | 0.25 | 1.50 | Verbessert die Zähigkeit |

| Molybdän (Mo) | 0.25 | 0.60 | Verstärkt sich bei erhöhten Temperaturen |

| Bor (B) | 0.0005 | 0.0050 | Erhebliche Verbesserung der Härtbarkeit |

Die sorgfältig ausgewogene chemische Zusammensetzung sorgt dafür, dass Hardox 500 eine ausgezeichnete Schweißbarkeit und gleichzeitig eine hervorragende Verschleißfestigkeit aufweist. Wir weisen darauf hin, dass das niedrige Kohlenstoffäquivalent (CEV) in der Regel zwischen 0,38 und 0,65 liegt, was bei den meisten Anwendungen das Schweißen ohne umfangreiche Vorwärmverfahren erleichtert.

Was sind die mechanischen Eigenschaften von Hardox 500-Stahl?

Die mechanischen Eigenschaften des Stahls Hardox 500 zeigen seine außergewöhnlichen Leistungsmerkmale unter verschiedenen Prüfbedingungen. Aufgrund dieser Eigenschaften eignet er sich für anspruchsvolle Anwendungen, bei denen sowohl die Festigkeit als auch die Zähigkeit entscheidende Anforderungen sind.

| Eigentum | Wert | Test Standard | Anmerkungen |

|---|---|---|---|

| Brinell-Härte (HBW) | 470-530 | EN ISO 6506-1 | Typischer Wert: 500 HBW |

| Zugfestigkeit (MPa) | 1400-1800 | EN ISO 6892-1 | Mindestens 1400 MPa |

| Streckgrenze (MPa) | 1200-1500 | EN ISO 6892-1 | 0,2% Dehnungsspannung |

| Dehnung (%) | 8-12 | EN ISO 6892-1 | Minimum 8% |

| Aufprallenergie (J) | 27-45 | EN ISO 148-1 | Bei -20°C, Längsschnitt |

| Dichte (g/cm³) | 7.85 | - | Standard-Stahldichte |

| Elastizitätsmodul (GPa) | 210 | - | Typisch für Stahl |

Diese mechanischen Eigenschaften bleiben über den gesamten spezifizierten Dickenbereich konstant, in der Regel von 4 mm bis 130 mm. Wir betonen, dass die Kerbschlagzähigkeitswerte bei Minusgraden Hardox 500 für Anwendungen in kalten Klimazonen geeignet machen, bei denen Sprödigkeit bei weniger hochwertigen Materialien ein Problem darstellen könnte.

Wie lautet die Spezifikation von Hardox 500 Stahl?

Die Hardox 500 Stahlspezifikationen umfassen Maßtoleranzen, Anforderungen an die Oberflächenqualität und Lieferbedingungen, die eine gleichbleibende Leistung für alle Anwendungen gewährleisten. Diese Spezifikationen entsprechen den internationalen Normen und Kundenanforderungen.

| Spezifikation Kategorie | Einzelheiten | Norm/Referenz |

|---|---|---|

| Dickenbereich | 4-130 mm | SSAB-Norm |

| Breite Bereich | 1000-3150 mm | EN 10029 |

| Länge Bereich | 2000-12000 mm | Kundenspezifisch |

| Ebenheitstoleranz | ±3 mm/m | EN 10029 Klasse N |

| Dicken-Toleranz | ±0,3 mm (≤20mm) | EN 10029 |

| Qualität der Oberfläche | Kugelgestrahlt, SA 2½ | ISO 8501-1 |

| Randbedingung | Maschineller Schnitt | Spezifikation des Kunden |

| Zustand der Lieferung | Abgeschreckt und vergütet | Wärmebehandelt |

| Chemische Analyse | Schöpfkelle + Produktanalyse | EN 10204 3.1 |

Die Spezifikationen gewährleisten, dass jedes Blech vor dem Versand strenge Qualitätsanforderungen erfüllt. Wir unterhalten umfassende Qualitätskontrollverfahren, die Ultraschallprüfungen, die Überprüfung der Abmessungen und die Validierung der mechanischen Eigenschaften für jede Produktionscharge umfassen.

Wofür steht Hardox?

Hardox ist eine eingetragene Marke von SSAB, die sich aus der Kombination von "Hard" und "Ox" (für Oxidationsbeständigkeit) ableitet. Der Markenname ist zum Synonym für hochwertige verschleißfeste Stahlbleche in industriellen Anwendungen weltweit geworden. Wir wissen, dass die Marke Hardox für mehr als fünf Jahrzehnte metallurgischer Innovation und kontinuierlicher Produktentwicklung steht.

Der Name spiegelt die grundlegenden Eigenschaften dieser Stähle wider: außergewöhnliche Härte in Verbindung mit oxidationsbeständigen Eigenschaften. SSAB entwickelte die Marke Hardox, um seine Premium-Verschleißbleche von den herkömmlichen, auf dem Markt erhältlichen abriebfesten Stählen zu unterscheiden. Heute hat sich Hardox zu einer umfassenden Produktfamilie entwickelt, die von Hardox 400 bis Hardox 600 reicht und jeweils für spezifische Anwendungen und Leistungsanforderungen optimiert ist.

Der gute Ruf der Marke beruht auf der gleichbleibenden Qualität, dem zuverlässigen Management der Lieferkette und dem umfassenden technischen Support, der Kunden auf der ganzen Welt zur Verfügung steht. Wir beobachten, dass viele Gerätehersteller Hardox in ihren technischen Zeichnungen namentlich erwähnen, da sie die bewährte Leistung der Marke bei anspruchsvollen Anwendungen anerkennen.

Was ist das Äquivalent zu Hardox 500?

Für Hardox 500 gibt es mehrere gleichwertige Werkstoffe von verschiedenen Herstellern. Ein direkter Vergleich erfordert jedoch eine sorgfältige Prüfung der spezifischen Eigenschaften und Anwendungsanforderungen. Die Kenntnis dieser Äquivalente hilft Ingenieuren bei der Auswahl geeigneter Werkstoffe, wenn Hardox 500 nicht ohne Weiteres verfügbar ist.

Zu den internationalen Äquivalenten gehören JFE-EH500 aus Japan, Dillidur 500V aus Deutschland und XAR 500 von ThyssenKrupp. Wir weisen jedoch darauf hin, dass diese Werkstoffe zwar ähnliche Härtegrade aufweisen, ihre chemischen Zusammensetzungen und Herstellungsverfahren jedoch unterschiedlich sein können, was sich möglicherweise auf die Leistung in bestimmten Anwendungen auswirkt.

Die schwedische Norm SS 2244 und die deutsche Norm DIN 17102 enthalten allgemeine Richtlinien für verschleißfeste Stähle in diesem Härtebereich. Die europäische Norm EN 10025-6 deckt hochfeste Baustähle ab, die bei bestimmten Anwendungen als Alternative dienen können, obwohl sie in der Regel nicht die speziellen Verschleißfestigkeitseigenschaften von Hardox 500 aufweisen.

Bei der Auswahl gleichwertiger Werkstoffe müssen Ingenieure nicht nur die Härte, sondern auch die Kerbschlagzähigkeit, die Schweißbarkeit und die langfristigen Leistungsmerkmale berücksichtigen. Wir empfehlen, anwendungsspezifische Tests durchzuführen, wenn gleichwertige Materialien ersetzt werden sollen, um eine optimale Leistung zu gewährleisten.

Was ist der Unterschied zwischen Hardox-Platten und Stahlplatten?

Die grundlegenden Unterschiede zwischen Hardox-Blechen und herkömmlichen Stahlblechen liegen in der metallurgischen Struktur, den Herstellungsverfahren und den vorgesehenen Anwendungen. Diese Unterschiede haben erhebliche Auswirkungen auf Leistung, Kosten und Eignung für bestimmte industrielle Anwendungen.

Herkömmliche Stahlbleche weisen in der Regel Härtewerte zwischen 120-250 HBW auf, während Hardox-Bleche je nach Sorte zwischen 400-600 HBW liegen. Dieser Härteunterschied wirkt sich direkt auf die Verschleißfestigkeit aus, wobei Hardox-Platten in abrasiven Umgebungen deutlich länger halten.

Die Herstellungsverfahren unterscheiden sich erheblich zwischen den beiden Materialtypen. Herkömmliche Stahlbleche werden einer einfachen Warmwalz- und Normalisierungsbehandlung unterzogen, während Hardox-Bleche hochentwickelte Vergütungsprozesse erfordern, um ihr einzigartiges Gefüge zu erhalten. Wir weisen darauf hin, dass diese spezielle Wärmebehandlung zwar die Produktionskosten erhöht, aber überlegene Leistungsmerkmale liefert.

Die chemische Zusammensetzung ist ein weiterer entscheidender Unterschied. Hardox-Bleche enthalten sorgfältig ausgewogene Legierungselemente, die die Härtbarkeit und Zähigkeit verbessern, während bei herkömmlichen Blechen der Kohlenstoffgehalt für die Festigkeit ausschlaggebend ist. Die kontrollierte Chemie in Hardox-Blechen ermöglicht trotz ihrer hohen Härte eine hervorragende Schweißbarkeit.

Wofür wird eine Hardox-Platte verwendet?

Hardox-Platten werden in vielen Branchen eingesetzt, in denen abrasiver Verschleiß die Langlebigkeit und die betriebliche Effizienz von Anlagen erheblich beeinträchtigt. Wir haben mehrere Hauptanwendungsbereiche identifiziert, in denen diese Materialien einen außergewöhnlichen Wert bieten.

Bergbauausrüstungen stellen das größte Anwendungssegment für Hardox 500-Platten dar. Schaufelauskleidungen, Rutschenauskleidungen, Brecherkomponenten und Teile von Förderanlagen profitieren erheblich von der erhöhten Verschleißfestigkeit. Die Zähigkeit des Materials verhindert katastrophale Ausfälle bei Anwendungen mit hoher Stoßbelastung, wie sie im Bergbau häufig vorkommen.

In Bau- und Erdbewegungsmaschinen wird Hardox 500 für Schneidkanten, Baggerzähne, Verschleißplatten und Strukturkomponenten verwendet. Die Kombination aus Härte und Schweißbarkeit ermöglicht es den Herstellern, komplexe Formen zu entwerfen und gleichzeitig die Reparaturfähigkeit vor Ort zu erhalten. Wir beobachten erhebliche Kosteneinsparungen bei der Wartung der Geräte und eine Verringerung der Ausfallzeiten.

In Materialtransportsystemen, einschließlich Trichtern, Silos und Übergaberutschen, wird Hardox 500 eingesetzt, um die Lebensdauer in korrosiven und abrasiven Umgebungen zu verlängern. Die Widerstandsfähigkeit des Stahls gegenüber Fugen und Kratzern sorgt für einen reibungslosen Materialfluss und reduziert so Betriebsprobleme und Wartungsanforderungen.

Was ist die Klassifizierung von Hardox 500?

Die Klassifizierung von Hardox 500 fällt unter die Kategorie der vergüteten verschleißfesten Stahlbleche gemäß den internationalen Normen. Das Klassifizierungssystem hilft Ingenieuren, die Position des Materials innerhalb des breiteren Spektrums der Spezialstähle zu verstehen.

Nach EN 10025-6 wird Hardox 500 als hochfester Baustahl mit spezifischen Verschleißfestigkeitseigenschaften eingestuft. Die europäische Norm enthält Richtlinien für die chemische Zusammensetzung, die mechanischen Eigenschaften und die Prüfanforderungen, die mit den Hardox 500-Spezifikationen übereinstimmen.

Die ASTM A514 ist eine amerikanische Norm für hochfeste, vergütete Stahlbleche, die sich allerdings mehr auf strukturelle Anwendungen als auf Verschleißfestigkeit konzentriert. Wir weisen darauf hin, dass die direkte Klassifizierung nach ASTM-Normen einen sorgfältigen Vergleich der chemischen und mechanischen Eigenschaften erfordert.

Internationale Klassifizierungssysteme erkennen verschleißfeste Stähle als eine eigene Kategorie innerhalb der Familie der Spezialstähle an. Bei der Klassifizierung werden in der Regel der Härtegrad, die chemische Zusammensetzung und die vorgesehene Anwendung als Hauptfaktoren für die Werkstoffbezeichnung berücksichtigt.

Was ist die Hardox-Stahlsorte?

Das Hardox-Stahlsorten-System umfasst eine Reihe von Produkten, die für bestimmte Anwendungen und Leistungsanforderungen entwickelt wurden. Die Kenntnis dieses Klassifizierungssystems hilft Ingenieuren bei der Auswahl des am besten geeigneten Materials für ihre spezifischen Anforderungen.

Hardox 400 ist die Einstiegssorte mit einer Härte von 400 HBW und eignet sich für Anwendungen mit mittlerem Verschleiß. Hardox 450 bietet mittlere Eigenschaften für Anwendungen, die eine höhere Leistung als Hardox 400 erfordern. Hardox 500 bietet das optimale Gleichgewicht zwischen Härte und Zähigkeit für anspruchsvollste Anwendungen.

Zu den höheren Qualitäten gehören Hardox 550 und Hardox 600, die maximale Verschleißfestigkeit für die schwierigsten Anwendungen bieten. Wir stellen fest, dass bei der Materialauswahl in der Regel die Anforderungen an die Verschleißfestigkeit gegen die Komplexität der Fertigung und Kostenerwägungen abgewogen werden müssen.

Spezielle Sorten wie Hardox HiTuf und Hardox HiAce zielen auf spezifische Anwendungsanforderungen ab, wie z. B. extreme Schlagfestigkeit oder Kältebeständigkeit. Das umfassende Sortensystem gewährleistet, dass Ingenieure die Materialauswahl für praktisch jede verschleißfeste Anwendung optimieren können.

Weltmarktpreise 2025 im Vergleich

Der Weltmarkt für Hardox 500-Stahlplatten spiegelt die regionale Dynamik von Angebot und Nachfrage, Transportkosten und lokalen Wettbewerbsfaktoren wider. Das Verständnis dieser Preisschwankungen hilft Beschaffungsfachleuten, fundierte Beschaffungsentscheidungen zu treffen.

| Region | Preisspanne (USD/MT) | Markt-Faktoren | Status der Versorgung |

|---|---|---|---|

| Europa | $2,200-2,800 | Hohe Energiekosten, starke Nachfrage | Stabil |

| Nord-Amerika | $2,400-3,000 | Transportkosten, Zölle | Gute Verfügbarkeit |

| Asien-Pazifik | $2,000-2,600 | Lokaler Wettbewerb, Mengenrabatte | Ausgezeichnet |

| Naher Osten | $2,300-2,900 | Importabhängigkeiten, Projektbedarf | Mäßig |

| Südamerika | $2,500-3,200 | Logistische Herausforderungen, Währungsfaktoren | Begrenzt |

| Afrika | $2,600-3,400 | Importkosten, Herausforderungen bei der Infrastruktur | Variabel |

Die Preisschwankungen hängen von den Rohstoffkosten, den Energiepreisen und den Bedingungen auf dem globalen Stahlmarkt ab. Wir empfehlen den Abschluss langfristiger Lieferverträge, um die Auswirkungen von Preisschwankungen auf die Projektwirtschaftlichkeit zu minimieren. Regionale Händler bieten oft wettbewerbsfähige Preise für Standardgrößen und -mengen.

Wofür wird ein Hardox-Stahlblech verwendet?

Hardox-Stahlbleche erfüllen wichtige Funktionen in Anlagen und Strukturen, die starken abrasiven Bedingungen ausgesetzt sind. Die einzigartigen Eigenschaften des Materials machen es unentbehrlich für die Verlängerung der Lebensdauer von Anlagen und die Senkung der Wartungskosten in zahlreichen Branchen.

Verschleißfeste Auskleidungen sind die Hauptanwendung für Hardox-Stahlplatten. Dazu gehören Auskleidungen von LKW-Aufbauten, Trichterauskleidungen, Rutschensysteme und Förderkomponenten, bei denen der Materialfluss einen ständigen Abriebkontakt verursacht. Die Platten verlängern die Wartungsintervalle im Vergleich zu herkömmlichen Materialien erheblich.

Strukturelle Anwendungen profitieren von der hohen Festigkeit im Verhältnis zum Gewicht und der hervorragenden Ermüdungsbeständigkeit von Hardox-Stahl. Kranausleger, Baggerarme und Rahmen für schwere Maschinen nutzen diese Eigenschaften, um Gewicht zu reduzieren und gleichzeitig die strukturelle Integrität unter dynamischen Belastungsbedingungen zu erhalten.

Komponenten von Schneid- und Zerkleinerungsmaschinen sind auf die Fähigkeit von Hardox-Stahl angewiesen, scharfe Kanten zu behalten und Verformungen zu widerstehen. Aus Hardox-Stahl gefertigte Schredderhämmer, Brecherbacken und Schneidmesser zeichnen sich durch hervorragende Leistung und längere Lebensdauer bei anspruchsvollen Anwendungen aus.

Kann Hardox geschweißt werden?

Hardox 500-Stahl ist bei Anwendung geeigneter Verfahren und Techniken hervorragend schweißbar. Die kontrollierte chemische Zusammensetzung und das moderate Kohlenstoffäquivalent des Werkstoffs erleichtern das Schweißen ohne umfangreiche Vorwärmarbeiten in den meisten Anwendungen.

Die Empfehlungen zum Vorwärmen hängen von der Blechdicke und den Umgebungsbedingungen ab. Für Dicken bis zu 20 mm ist ein Vorwärmen auf 100-150 °C in der Regel ausreichend. Bei dickeren Abschnitten kann ein Vorwärmen auf 200-250 °C erforderlich sein, um wasserstoffinduzierte Risse zu verhindern und eine ordnungsgemäße Wärmeverteilung zu gewährleisten.

Die Schweißzusätze sollten so ausgewählt werden, dass sie den Festigkeitseigenschaften des Grundmaterials entsprechen oder diese übertreffen. Wir empfehlen die Verwendung von Elektroden mit niedrigem Wasserstoffgehalt oder Draht-Schutzgas-Kombinationen, um die Wasserstoffaufnahme zu minimieren und verzögerte Rissbildung zu verhindern. Eine Wärmebehandlung nach dem Schweißen ist bei den meisten Anwendungen nicht erforderlich.

Zu den schweißtechnischen Überlegungen gehören die Beibehaltung einer angemessenen Wärmeeinbringung, die richtige Vorbereitung der Verbindung und die Kontrolle der Abkühlungsgeschwindigkeit. Bei mehrlagigen Schweißverfahren sollte die Temperatur zwischen den Lagen kontrolliert werden, um ein optimales Gefüge in der Wärmeeinflusszone zu erhalten.

Ist Hardox stabiler als Stahl?

Hardox 500 weist im Vergleich zu herkömmlichen Baustählen deutlich höhere Festigkeitseigenschaften auf, wobei der Vergleich von den jeweiligen Eigenschaften abhängt, die bewertet werden. Die Kenntnis dieser Festigkeitsunterschiede hilft Ingenieuren bei der Auswahl geeigneter Materialien.

Die Zugfestigkeit von Hardox 500 liegt zwischen 1400 und 1800 MPa und damit wesentlich höher als bei herkömmlichen Baustählen, die in der Regel eine Zugfestigkeit von 400 bis 800 MPa aufweisen. Dieser Festigkeitsvorteil führt bei vielen Anwendungen direkt zu dünneren Profilen und Gewichtseinsparungen.

Ein Vergleich der Streckgrenze zeigt ähnliche Vorteile: Hardox 500 bietet 1200-1500 MPa im Vergleich zu 250-500 MPa bei herkömmlichen Stählen. Die hohe Streckgrenze ermöglicht es dem Material, dauerhaften Verformungen unter schweren Belastungsbedingungen zu widerstehen.

Die Verschleißfestigkeit ist der wichtigste Vorteil von Hardox 500 gegenüber herkömmlichen Stählen. Die Härte des Materials und seine spezielle Mikrostruktur bieten eine außergewöhnliche Beständigkeit gegen abrasiven Verschleiß, Fugenhobeln und Oberflächenbeschädigungen, die herkömmliche Stahlkomponenten schnell zersetzen würden.

Vorteile von Hardox 500 Stahlplatten

Die Vorteile von Hardox 500 Stahlplatten gehen über die einfache Verschleißfestigkeit hinaus und umfassen auch betriebliche Effizienz, Kosteneffizienz und Designflexibilität. Diese Vorteile machen es zur bevorzugten Wahl für anspruchsvolle industrielle Anwendungen.

Der Hauptvorteil ist die überragende Verschleißfestigkeit, wobei die Lebensdauer in der Regel 3 bis 5 Mal länger ist als bei herkömmlichen Materialien für abrasive Anwendungen. Diese verlängerte Lebensdauer reduziert die Austauschhäufigkeit, minimiert Ausfallzeiten und Wartungskosten und verbessert die Gesamtverfügbarkeit der Anlage.

Hervorragende Schweißbarkeit trotz hoher Härtegrade ermöglicht komplexe Fertigung und Reparaturen vor Ort. Die kontrollierte Chemie des Materials und der Wärmebehandlungsprozess erhalten die Schweißbarkeit bei gleichzeitiger Beibehaltung hervorragender mechanischer Eigenschaften, so dass Hersteller innovative Lösungen ohne Leistungseinbußen entwickeln können.

Das hohe Verhältnis von Festigkeit zu Gewicht ermöglicht dünnere Profilkonstruktionen, die das Gesamtgewicht der Ausrüstung und die Materialkosten reduzieren. Wir beobachten erhebliche strukturelle Gewichtseinsparungen bei Anwendungen, bei denen Hardox 500 dickere herkömmliche Stahlprofile ersetzt und gleichzeitig überlegene Leistungsmerkmale bietet.

Die Kosteneffizienz ergibt sich aus der verlängerten Lebensdauer, den geringeren Wartungsanforderungen und der verbesserten betrieblichen Effizienz. Die anfänglichen Materialkosten sind zwar höher als bei herkömmlichen Stählen, aber die Gesamtbetriebskosten sprechen in der Regel für Hardox 500 bei anspruchsvollen Anwendungen.

Herstellungsprozess von Hardox 500 Stahlplatten

Der Herstellungsprozess von Hardox 500-Stahlplatten umfasst ausgeklügelte metallurgische Verfahren, die die einzigartige Kombination aus Härte und Zähigkeit bewirken. Das Verständnis dieses Prozesses hilft Ingenieuren, die überlegenen Leistungsmerkmale des Materials zu schätzen.

Die Stahlproduktion beginnt mit dem Schmelzen im Elektrolichtbogenofen, wo Stahlschrott und Legierungselemente unter kontrollierten Bedingungen zusammengeführt werden. Die genaue chemische Zusammensetzung wird durch eine sorgfältige Auswahl der Rohstoffe und hochentwickelte Prozesskontrollsysteme erreicht, die den Elementgehalt während des gesamten Schmelzprozesses überwachen.

Beim Stranggießen wird der geschmolzene Stahl in halbfertige Brammen mit kontrollierten Abkühlungsraten umgewandelt, die die Entwicklung des Gefüges optimieren. Das Gießverfahren beinhaltet elektromagnetisches Rühren und kontrollierte Abkühlung, um die Entmischung zu minimieren und eine gleichmäßige chemische Verteilung über den gesamten Brammenquerschnitt zu erreichen.

Beim Warmwalzen wird die Brammendicke auf die endgültigen Blechabmessungen reduziert, wobei Temperatur und Verformungsparameter kontrolliert werden. Der Walzprozess umfasst kontrollierte Abkühlungsstrategien, die das Gefüge für die anschließende Wärmebehandlung vorbereiten.

Abschrecken und Anlassen sind die entscheidenden Wärmebehandlungsschritte, die die einzigartigen Eigenschaften von Hardox 500 entwickeln. Durch Austenitisieren bei ca. 900-950 °C und anschließendes schnelles Abkühlen entsteht die martensitische Struktur, während das anschließende Anlassen bei 200-400 °C das Gleichgewicht zwischen Härte und Zähigkeit optimiert.

Die Qualitätskontrolle während des gesamten Herstellungsprozesses gewährleistet gleichbleibende Eigenschaften und Maßhaltigkeit. Jedes Blech wird vor dem Versand einer umfassenden Prüfung unterzogen, einschließlich chemischer Analyse, Überprüfung der mechanischen Eigenschaften, Ultraschallprüfung und Messung der Abmessungen.

Fallstudie zum Bergbauprojekt in Saudi-Arabien

Ein großer Phosphatabbaubetrieb in der Nordprovinz Saudi-Arabiens setzte Hardox 500-Stahlplatten ein, um schwere Verschleißprobleme in seinen Materialtransportsystemen zu lösen. Das Projekt zeigt die Wirksamkeit des Materials unter extremen Betriebsbedingungen, wie sie im Bergbau des Nahen Ostens üblich sind.

In der Bergbaugesellschaft kam es aufgrund der hohen Abrasivität des Phosphaterzes zu einem vorzeitigen Ausfall der Auskleidungen von Lkw-Aufbauten und Übergabeschurren. Herkömmliche Stahlplatten hielten im Dauerbetrieb nur 3-4 Monate, was zu häufigen Wartungsstillständen und erheblichen Betriebskosten führte.

Wir lieferten 450 Tonnen Hardox 500-Platten in verschiedenen Dicken für die Auskleidung von LKW-Aufbauten, Trichtern und Übergabestellen von Förderanlagen. Die Installation wurde während eines geplanten Wartungsstillstands abgeschlossen, wobei lokale Fertigungsunternehmen die Installationsarbeiten unter Anwendung empfohlener Schweißverfahren durchführten.

Die Leistungsergebnisse übertrafen die Erwartungen: Die Hardox 500-Installationen hielten über 18 Monate, bevor sie ausgetauscht werden mussten. Dies bedeutete eine 450% längere Lebensdauer im Vergleich zu früheren Materialien, was zu erheblichen Kosteneinsparungen und einer besseren Verfügbarkeit der Anlagen führte.

Der Erfolg des Projekts führte zu einer Ausweitung des Einsatzes von Hardox 500 in der gesamten Anlage, einschließlich Anwendungen in Brecherkomponenten und Siebanlagen. Der Bergbaubetrieb spezifiziert nun Hardox-Materialien für alle verschleißkritischen Anwendungen, da er den überragenden Wertvorteil in seinem anspruchsvollen Betriebsumfeld erkannt hat.

Die Gesamtkosteneinsparungen beliefen sich auf über $2,3 Millionen pro Jahr, wenn man die reduzierten Materialkosten, die Arbeitseinsparungen und die verbesserte Produktionseffizienz berücksichtigt. Das Projekt dient als Referenz für andere Bergbaubetriebe in der Region, die eine Aufrüstung ihrer Strategien für verschleißfeste Materialien in Erwägung ziehen.

Häufig gestellte Fragen

Q1: Was ist die typische Vorlaufzeit für Hardox 500-Stahlplatten?

Die Lieferzeiten für Hardox 500-Stahlplatten betragen in der Regel zwischen 6 und 12 Wochen, je nach Dicke, Abmessungen und Mengenanforderungen. Standardgrößen aus dem Lager des Händlers können innerhalb von 2-4 Wochen verfügbar sein. Wir empfehlen, große Projekte im Voraus zu planen, um eine rechtzeitige Lieferung zu gewährleisten und Produktionsverzögerungen zu vermeiden.

F2: Kann Hardox 500 wie herkömmlicher Stahl bearbeitet und verarbeitet werden?

Hardox 500 erfordert aufgrund seiner hohen Härte spezielle Bearbeitungstechniken. Empfohlen werden Hartmetall- oder Keramikschneidwerkzeuge mit reduzierten Schnittgeschwindigkeiten und geeigneter Kühlmittelzufuhr. Herstellungsvorgänge wie Schneiden, Bohren und Biegen sind möglich, erfordern jedoch eine geeignete Ausrüstung und Technik. Wir bieten detaillierte Verarbeitungsrichtlinien, um optimale Ergebnisse zu gewährleisten.

F3: Welche Sicherheitsaspekte sind bei der Arbeit mit Hardox 500 zu beachten?

Für die Arbeit mit Hardox 500 gelten die üblichen Sicherheitsverfahren für die Stahlherstellung. Geeignete persönliche Schutzausrüstung, ausreichende Belüftung während des Schweißens und geeignete Handhabungsgeräte für Grobbleche sind unerlässlich. Das Material birgt keine besonderen Gesundheitsgefahren, die über die bei der herkömmlichen Stahlverarbeitung auftretenden hinausgehen.

F4: Wie wirkt sich die Temperatur auf die Leistung des Hardox 500 aus?

Hardox 500 behält seine hervorragenden Eigenschaften bei Temperaturen von -40°C bis +400°C bei. Die Schlagzähigkeit bleibt für die meisten Anwendungen bei Temperaturen unter Null ausreichend. Eine längere Einwirkung von Temperaturen über 400°C kann die Härte beeinträchtigen und sollte für spezifische Anwendungen geprüft werden. Für kritische Anwendungen stellen wir temperaturspezifische Eigenschaftsdaten zur Verfügung.

F5: Welche Qualitätszertifizierungen gibt es für Hardox 500?

Hardox 500 Stahlplatten werden mit umfassenden Werksprüfzeugnissen geliefert, die eine chemische Analyse und mechanische Eigenschaften gemäß EN 10204 3.1 beinhalten. Zusätzliche Zertifizierungen wie die NACE-Konformität für saure Anwendungen sind auf Anfrage erhältlich. Inspektionen und Prüfungen durch Dritte können je nach den spezifischen Projektanforderungen vereinbart werden.