Die Wahl der richtigen Verbindung hängt von der Teilegeometrie, dem Lastpfad, der Zugänglichkeit, der Materialstärke, dem erforderlichen Einbrand und dem Produktionsvolumen ab. Für allgemeine Konstruktionsarbeiten werden am häufigsten Kehlnähte in T-, Überlappungs- und Eckverbindungen sowie Rillenstumpfnähte verwendet. Bei drucktragenden Präzisionsbauteilen werden in der Regel sorgfältig vorbereitete Rillenstumpfnähte mit Durchschweißung verwendet. Eine ordnungsgemäße Kantenvorbereitung, die richtige Auswahl des Schweißverfahrens und die Einhaltung von Schweißsymbolen und Qualitätsstandards sind entscheidend für die Herstellung zuverlässiger Schweißnähte.

Definitionen und Klassifizierung

Eine Schweißnaht ist der Bereich, in dem zwei oder mehr Teile durch eine Schweißnaht miteinander verbunden sind. Die Klassifizierung kann sich auf die Geometrie (Stumpf, Überlappung, Ecke, Kante, T), den Einbrand (teilweise, vollständig) und die Art der Schweißnaht (Nut, Kehlnaht, Zapfen, Punkt, Naht, Vorsprung) stützen. Die Konstrukteure müssen bei der Auswahl einer Verbindung die Lastübertragung, die Ermüdungsbelastung, die Korrosionsbelastung und die Zugänglichkeit für Inspektionen berücksichtigen.

Die fünf klassischen gemeinsamen Familien und ihre Varianten

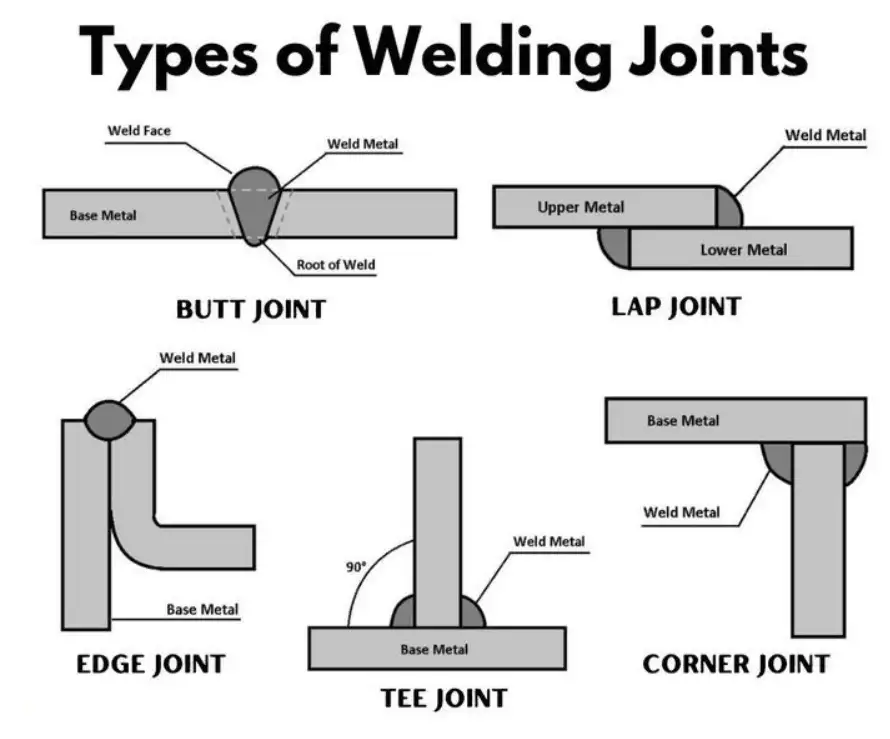

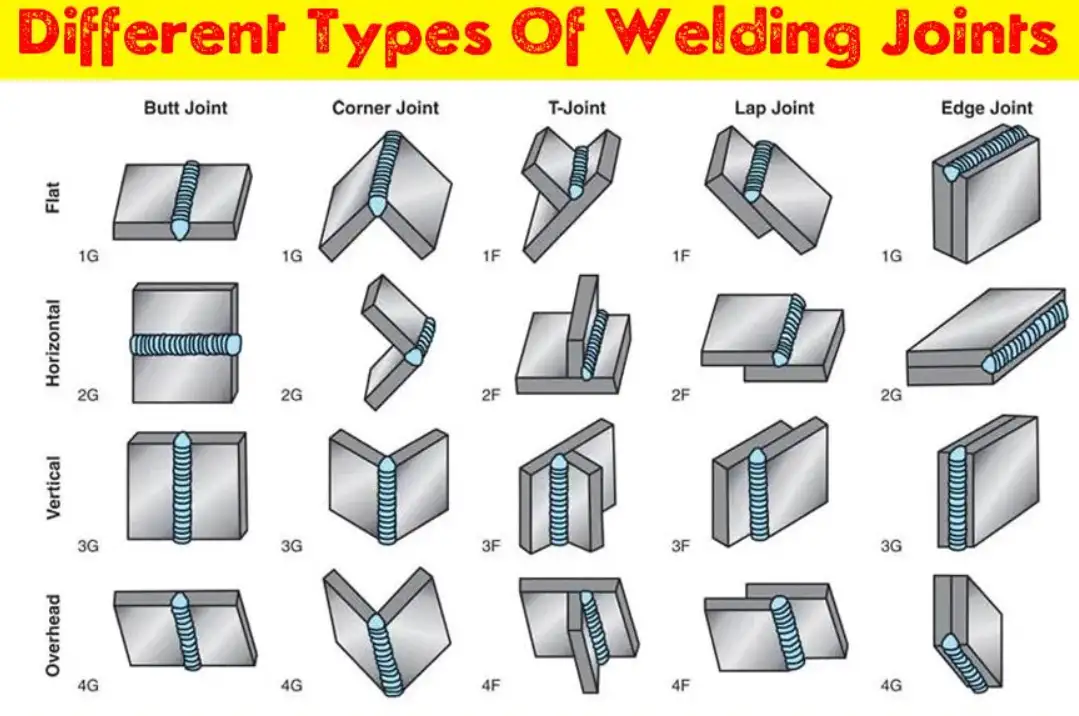

In der Industrie werden Schweißverbindungen in fünf Hauptgruppen eingeteilt: Stumpf, T (auch T-Stück genannt), Überlappung, Ecke und Kante. Jede Familie lässt mehrere geometrische und schweißtechnische Varianten zu (z. B. umfasst eine Stumpfnahtfamilie Vierkant-, Einfach-V-, Doppel-V-, Einfach-J-, Fasen- und U-Nut). Diese fünf Familien bilden das Rückgrat der allgemeinen Schweißpraxis.

Kurze Definitionen:

-

Stumpfes Gelenk: zwei Elemente in derselben Ebene, die sich an ihren Kanten treffen. Üblich für Rohre und Platten, bei denen die Festigkeit über die gesamte Dicke und die Druckfestigkeit von Bedeutung sind.

-

T-Verbindung (T-Stück): ein Element rechtwinklig zum anderen, so dass eine T-Form entsteht. Oft mit Kehlnähten geschweißt.

-

Überlappende Verbindung: Ein Element überlappt ein anderes. Üblich in der Blech- und Dünnblechfertigung.

-

Eckverbindung: Die Kanten treffen aufeinander, um eine L-förmige Ecke zu bilden, die häufig in Kastenstrukturen und Rahmen verwendet wird.

-

Kantenverbindung: Die Kanten liegen parallel und sind an der gemeinsamen Kante verbunden; nützlich zum Verbinden von Blechkanten für Schweißnähte und zur Verstärkung.

Erweiterte Fugenarten und Spezialfugen

Über die fünf Familien hinaus gibt es Spezialverbindungen, die aus Gründen der Bequemlichkeit bei der Herstellung oder zur Erfüllung bestimmter funktioneller Anforderungen verwendet werden:

-

Steck- und Schlitznähte: zum Verbinden von sich überlappenden Blechen, wenn der Zugang Kehlnähte nicht zulässt oder wenn ein Schweißpunkt nicht ausreicht.

-

Schweißnähte (Widerstandsnaht): kontinuierliche Widerstandsschweißung, die für Rohre und Tanks verwendet wird.

-

Punktschweißungen (Widerstandspunkt): für Blechbaugruppen in der Serienfertigung.

-

Vorsprünge und Bolzenschweißungen: in schnell zu montierenden Teilen verwendet.

-

Abbrenn- und Stauchschweißen: für die thermomechanische Verbindung von Stäben und Ringen.

-

Kombinationen aus Kanten und Stößen: Stumpfnähte mit partiellem Einbrand und unterbrochener Kehlnaht zur Verzugskontrolle.

Nuten- und Kehlnahtarten - Geometrie und Nomenklatur

Rillenschweißungen füllen eine vorbereitete Rille zwischen den Teilen, um eine Durchdringung zu erreichen; Kehlschweißungen verbinden Oberflächen in etwa rechtwinklig, so dass ein dreieckiger Querschnitt entsteht. Gängige Formen von Nuten:

-

Quadratische Rille (keine Vorbereitung)

-

Einfache Fase (ein Teil abgeschrägt)

-

Einzel V (beide Teile sind abgeschrägt und bilden ein V)

-

Doppel-V (Fase auf beiden Seiten zum Schweißen von beiden Seiten)

-

J-Nut (eine Seite mit einem J-Radius konturiert)

-

U-Nut (gewölbte Böden auf beiden Seiten)

-

Flare V/Flare Fase (zum Verbinden von rund und flach)

Bei der Geometrie von Rillenschweißungen werden die Begriffe Rillenwinkel (α), Wurzelöffnung (Spalt), Wurzelfläche (Land) und Schweißfläche verwendet. Die ordnungsgemäße Steuerung dieser Abmessungen beeinflusst Einbrand, Schweißzeit und Verzug.

Gemeinsame Entwurfsparameter - empfohlene Bereiche und technische Kompromisse

Bei den Konstruktionsentscheidungen werden Festigkeit, Ermüdung, Zugänglichkeit und Herstellungskosten berücksichtigt. Wichtige Parameter:

-

Rillenwinkel: Ein größerer Winkel verbessert den Zugang und die Verschmelzung, erhöht aber das Schweißvolumen und den Schweißzusatz. Typische Single-V-Winkel liegen zwischen 45° und 60° (einschließlich Winkel), bei dünnen Materialien können jedoch kleinere Winkel verwendet werden.

-

Wurzelspalt (Wurzelöffnung): Bei voll durchgeschweißten Stumpfnähten werden je nach Dicke und Schweißverfahren Abstände von 0,5 mm bis zu mehreren Millimetern verwendet.

-

Wurzelfläche (Land): oft 0-2 mm je nach Verfahren; einige Spezifikationen erfordern eine kleine Landfläche zur Kontrolle der Penetration.

-

Typ Fase: J- und U-Nuten reduzieren den Bedarf an Schweißzusatzwerkstoff für dicke Profile, erfordern jedoch eine Bearbeitung.

-

Länge und Neigung der intermittierenden Schweißschenkel für Kehlnähte: zur Verringerung des Wärmeeintrags und des Verzugs bei langen Verbindungen.

Die nachstehende Tabelle 1 (Schnellkennwerte für Verbindungen) enthält praktische Bereiche, die in der Praxis empfohlen werden (Hinweis: Für Druckbehälter und kritische Strukturen gelten projektspezifische Vorschriften).

| Gelenk/Element | Typischer Bereich oder Hinweis |

|---|---|

| Einfacher V-Nut-Winkel (inklusive) | 60°-90° (dünne Abschnitte am unteren Ende) |

| Doppel-V-Nut-Winkel (jede Seite) | 30°-60° |

| Wurzelspalt (dünne Blätter) | 0-1,5 mm |

| Wurzelspalt (dicke Platte) | 1-6 mm (prozessabhängig) |

| Wurzelfläche / Land | 0-2 mm |

| Kehlnahtschenkel (strukturell) | 4-10 mm üblich |

| Mindestschweißnahtbreite (für kodierten Druck) | Siehe maßgeblicher Code (ASME/ISO) |

von Schweißnähten

Auswahlmatrix - welche Fuge für welche Anwendung

Wählen Sie eine Verbindung, indem Sie die Betriebsanforderungen (statische Belastung vs. Ermüdung, korrosive Umgebung, zyklische thermische Belastung) und die Produktionseinschränkungen berücksichtigen:

| Anmeldung | Typische Verbindung | Warum |

|---|---|---|

| Druckrohr / Behälter | Durchgehende Stoßrille (einfach/doppelt V, J, U) | Benötigt leckdichte Festigkeit und Ermüdungsbeständigkeit |

| Allgemeiner struktureller Rahmen | T-Stoß oder Überlappung mit Kehlnähten | Schnelle Produktion, ausreichende statische Festigkeit |

| Dünnblechplatten | Überlappungs- oder Punkt-/Nahtschweißungen | Effizient für die Massenproduktion |

| Blech-zu-Rohr oder Flansch | Flare-bevel zu V-Verbindungen | Anpassung der Geometrie und Gewährleistung der Verschmelzung |

| Korrosionsgefährdete Verbindungen | Vollverschweißte Kappe und Abstütztechniken | Vermeiden Sie Spalten und Korrosionsfallen |

Prozesskompatibilität und gemeinsame Paarungen

Unterschiedliche Schweißverfahren eignen sich für unterschiedliche Verbindungen:

| Fugenart | Bevorzugte Verfahren |

|---|---|

| Volldurchdringung des Stumpfes (dünne Platte) | GTAW (TIG), GMAW (MIG), SMAW |

| Stumpfes Durchdringen (dicke Platte) | SAW (Submerged Arc), FCAW, mechanisiertes GMAW |

| Kehlnähte (T, Überlappung) | GMAW, FCAW, SMAW |

| Punkt/Naht (Blätter) | Widerstands-Punkt-/Nahtschweißen |

| Stecker/Schlitz (Überlappung) | GMAW, SMAW, Roboter-GMAW für die Produktion |

Die Wahl hängt von der erforderlichen Metallurgie, dem Grundwerkstoff, der Zugänglichkeit der Verbindung, den Wärmeeinbringungsgrenzen und der Produktivität ab. WIG bietet hohe Abschmelzleistungen bei Rillenschweißungen für lange Nähte. WIG bietet die beste Kontrolle für kleine Durchmesser oder dünne Materialien.

Vorbereitung, Einpassung und Toleranzen

Das Anpassen kontrolliert die endgültige Schweißqualität. Kontrollierter Wurzelspalt und Ausrichtung reduzieren unvollständiges Eindringen und minimieren die Nacharbeit. Zu den typischen Best Practices bei der Herstellung gehören:

-

Vorgefertigte Fasen für dicke Profile (J-, U-Nuten) zur Kontrolle des Schweißvolumens.

-

Unterlegstreifen oder keramische Unterlage zur Unterstützung der Wurzel und zur Verbesserung der Schweißqualität beim einseitigen Schweißen.

-

Heftschweißmuster, um die Ausrichtung beizubehalten, Verzug zu minimieren und Spaltveränderungen während des Schweißens zu reduzieren.

-

Verwendung von Klemmen und Vorrichtungen zur Aufrechterhaltung von Vorwärmzonen in kalten Umgebungen.

Für kritische Fertigungen wird auf die ISO 9692 verwiesen, die empfohlene Abmessungen für die Fugenvorbereitung und zulässige Alternativen enthält.

Schweißsymbole, Zeichnungsnotation und Normen

Eine klare Zeichenkommunikation reduziert Fehler. Zwei Hauptschulen der symbolischen Praxis sind AWS und ISO. AWS veröffentlicht A2.4 (Standardsymbole für das Schweißen, Löten und die zerstörungsfreie Prüfung); ISO gibt ISO 2553 (symbolische Darstellung auf Zeichnungen für Schweißverbindungen) heraus. Verwenden Sie für die Beschaffung und Qualitätskontrolle stets die richtige Norm.

Einige empfohlene Praktiken:

-

Platzieren Sie das komplette Schweißsymbol mit Abmessungen auf einem Detail und verwenden Sie "typisch", um die Zeichnung übersichtlich zu halten.

-

Geben Sie immer die Abmessungen der Nut an: Wurzelöffnung, Nutwinkel, Schweißnahtgröße und ggf. das erforderliche Schweißverfahren.

-

Spezifizieren Sie die Qualitäts- und Abnahmekriterien für Schweißnähte unter Bezugnahme auf Normen (z. B. ISO 5817 oder Projektcode).

Häufige Mängel nach Fugenart und Abhilfe

Defektmuster korrelieren oft mit der Geometrie der Verbindung und dem Prozess:

-

Unvollständige Verschmelzung / fehlende Penetration (häufig bei Stumpfnutenverbindungen): verursacht durch geringe Wärmezufuhr, falschen Winkel oder verschmutzte Oberflächen. Abhilfe schaffen, indem Sie die Wärmezufuhr erhöhen, den Verfahrwinkel anpassen oder die Passung verbessern.

-

Porosität (häufig bei Kehl- und Rillenschweißnähten): Verunreinigungen, eingeschlossene Feuchtigkeit oder Probleme mit dem Schutzgas. Verwenden Sie trockene Verbrauchsmaterialien und einen angemessenen Gasfluss.

-

Hinterschnitt (Kehl- und Rillenflächen): Zu hoher Schweißstrom oder unsachgemäße Handhabung der Elektrode/Brenner. Reduzieren Sie den Strom oder ändern Sie die Technik.

-

Übermäßiger Verzug (lange Stoßfugen): hohe Wärmeeinbringung und unausgewogene Schweißfolge. Verwenden Sie Fugenhobeln und ausgeglichenes Mehrlagenschweißen (Doppel-V), um die Wärmezufuhr auf einer Seite zu reduzieren.

-

Risse (heiß oder kalt): schlechtes Fugendesign, hohe Spannungen oder ungeeignete Schweißzusatzwerkstoffe. Wählen Sie kompatible Verbrauchsmaterialien und heizen Sie entsprechend den Vorschriften vor/nach.

Zerstörungsfreie Prüfung (ZfP) und Abnahme

Die Auswahl der zerstörungsfreien Prüfung hängt von der Kritikalität der Verbindung ab:

-

Visuell (VT): Basislinie für alle Schweißnähte.

-

Eindringprüfung (PT): oberflächenbrechende Defekte auf nicht porösen Metallen.

-

Magnetische Partikel (MT): für ferromagnetische Materialien, um Oberflächen- und oberflächennahe Defekte zu finden.

-

Radiographie (RT): volumetrische Erkennung von inneren Fehlern bei Stumpfnähten.

-

Ultraschallprüfung (UT): volumetrische Erkennung, verbesserte Empfindlichkeit für dickere Schnitte.

In Normen wie ISO 5817 und projektspezifischen Vorschriften sind Akzeptanzstufen (B, C, D) und zulässige Fehlergrößen festgelegt. Für druck- oder ermüdungskritische Verbindungen ist RT oder UT üblich.

Produktivitäts- und Kostenabwägungen

Die Konstrukteure müssen die Herstellungskosten gegen die Serviceanforderungen abwägen:

-

Kehlnähte sind kostengünstig und schnell; oft ausreichend für statische Lasten.

-

Rillenschweißungen mit voller Durchdringung kosten mehr, bieten aber eine höhere Festigkeit und Ermüdungslebensdauer.

-

J- und U-Rillen reduzieren das Füllvolumen für dicke Platten, erfordern aber eine maschinelle Bearbeitung, die zusätzliche Kosten verursacht.

-

Mechanisierte Verfahren (SAW, robotergestütztes GMAW) bieten niedrigere Stückkosten für lange Laufzeiten, erfordern jedoch Kapitalinvestitionen.

Tabellen - kompakte Referenzen

Tabelle A - Übliche Verbindungsarten, typische Schweißnähte, übliche Verfahren, Vor- und Nachteile

| Gemeinsame | Typische Schweißnaht | Typische Prozesse | Wichtigste Vorteile | Wesentliche Nachteile |

|---|---|---|---|---|

| Hintern (quadratisch) | Vierkantnut / Hohlkehle für Überlappung | GTAW, GMAW, SMAW | Einfache Vorbereitung, geringe Bearbeitung | Begrenzt auf dicke Abschnitte ohne Vorbereitung |

| Hintern (einfaches V) | V-Nut Voll- oder Teilpenetration | SAW, GMAW | Guter Zugang auf einer Seite | Mehr Zusatzwerkstoff |

| Hintern (Doppel-V) | Doppel-V-Rille | GMAW, SAW | Geringeres Schweißvolumen pro Seite, weniger Verzug | Erfordert beidseitiges Schweißen |

| T-Gelenk | Filet | GMAW, SMAW, FCAW | Schnell | Spannungskonzentrationen an der Fußspitze; Ermüdungsgefahr |

| Überlappende Verbindung | Filet/Stöpsel | Widerstandspunkt/Naht, GMAW | Gut für Feinblech | Risiko der Spaltkorrosion |

| Eckverbindung | Filet/Rille | GMAW, SMAW | Gut für Boxen | Lücke/Anpassung kritisch |

| Randfuge | Filetieren/Nähen | Widerstandsnaht | Effizient für Nähte | Begrenzte Stärke |

Tabelle B - Nuttypen und typische technische Hinweise

| Rille | Typische Verwendung | Hinweis |

|---|---|---|

| Platz | Dünnblechstumpf | Minimale Vorbereitung |

| Einfache Fase | Platte-zu-Platte bei begrenztem Zugang | Spart die Bearbeitung auf einer Seite |

| Einzel V | Üblich für allgemeine Stumpfnähte | Gleichgewicht zwischen Vorbereitungskosten und Schweißzusatzwerkstoff |

| Doppel-V | Dicke Platten | Beidseitiges Schweißen zur Kontrolle der Verzerrung |

| J, U | Dicke Abschnitte | Geringerer Bedarf an Schweißzusatzwerkstoff; höhere Vorbereitungskosten |

| Flare-Schräge | Rohr zu Platte | Passt sich der Rohrkrümmung an |

Tabelle C - Verbindung vs. Inspektionsmethode

| Gemeinsame | Empfohlene NDT |

|---|---|

| Vollständig durchdrungener Hintern | RT / UT plus VT |

| Kehlnaht (strukturell) | VT ± MT/PT je nach Material |

| Widerstandsstelle/Naht | VT und mechanische Prüfungen; zerstörende Probenprüfung für die Qualifikation |

| Stecker/Schlitz | VT, PT/MT nach Bedarf |

Praktische Checkliste für die Herstellung

-

Überprüfen Sie die Zeichnungssymbole und stellen Sie fest, welche Norm gilt (AWS A2.4 oder ISO 2553).

-

Bestätigen Sie Material und Dicke; im Zweifelsfall konsultieren Sie ISO 9692 für die Fugenvorbereitung.

-

Überprüfen Sie, ob die Schweißzusatzwerkstoff- und Verfahrensqualifikationen in der WPS (Schweißverfahrensspezifikation) enthalten sind und ob die Schweißer über die entsprechenden Qualifikationen verfügen (ASME Section IX oder ISO 9606, falls erforderlich).

-

Überprüfen Sie die Passungstoleranzen, das Klebebild und die Unterlage bzw. die Wurzelunterstützung.

-

Wählen Sie die Sequenz- und Zwischenlagentemperaturgrenzwerte so, dass der Verzug minimiert und die metallurgischen Anforderungen erfüllt werden.

-

Spezifizieren Sie einen Inspektionsplan mit Verweis auf die Abnahmekriterien (ISO 5817 oder Projektcode).

Normen und Befugnisse

-

ISO 9692 Serie enthält empfohlene Geometrien für die Verbindungsvorbereitung nach Verfahren und Material; hilfreich bei der Entscheidung über Nuttypen und Bearbeitungsanforderungen.

-

AWS A2.4 (und die AWS-Dokumentation zur Schweißpraxis) enthält den allgemein verwendeten Symbolsatz und die Konventionen für viele nordamerikanische Projekte.

-

ISO 2553 standardisiert die symbolische Darstellung auf Zeichnungen und kann für international ausgeführte Projekte vorteilhaft sein.

-

ASME BPVC Abschnitt IX umfasst die Prüfung von Schweißverfahren und Schweißern für druckbegrenzte Bauteile und ist in vielen Ländern für Kessel- und Druckbehälterarbeiten vorgeschrieben.

-

ISO 5817 definiert Qualitätsniveaus für Unvollkommenheiten in Schmelzschweißverbindungen und dient der Festlegung von Abnahmekriterien.

FAQs

1. Welche Schweißverbindung ist die stärkste?

Die Festigkeit hängt von der Belastungsrichtung ab. Bei einer axialen Belastung durch die Dicke weist eine ordnungsgemäß ausgeführte, durchgehende Stumpfnaht die beste Festigkeit im Verhältnis zum Querschnitt auf. Für Scherbelastungen können durchgehende Kehlnähte mit ausreichender Kehlnahtgröße wirksam sein.

2. Welche Verbindung ist für dünne Bleche am besten geeignet?

Das Widerstandspunktschweißen oder das Nahtschweißen ist häufig die wirtschaftlichste Methode für die Herstellung von Dünnblech in großen Mengen. Beim manuellen Schweißen sind Überlappkehlnähte üblich.

3. Wann sollte ich eine J- oder U-Rille anstelle einer V-Rille verwenden?

Verwenden Sie J oder U bei dicken Blechen, bei denen das Volumen des Schweißzusatzes wichtig ist, und wenn das Budget eine Bearbeitung zulässt. Diese Rillen verringern den erforderlichen Schweißzusatz und reduzieren die Schrumpfung des Schweißguts.

4. Wie groß sollte der Wurzelspalt sein?

Der Wurzelspalt hängt von der Dicke, dem Verfahren und dem Code ab. Bei dünnen Blechen kann er nahe Null liegen. Bei dickeren Blechen sind 1-6 mm üblich. Beachten Sie immer die WPS und die referenzierten Normen.

5. Wie unterscheiden sich die Schweißsymbole zwischen AWS und ISO?

Sie haben viele Elemente gemeinsam, aber die Konventionen für Pfeilseite/andere Seite und einige Symbolformen unterscheiden sich. Verwenden Sie das gewählte System durchgängig in einer Reihe von Zeichnungen.

6. Wie lässt sich der Verzug bei langen Stumpfnähten verringern?

Verwenden Sie gleichmäßiges Schweißen (beidseitiges Schweißen, wenn möglich), Fugenhobeln und Schweißen von beiden Seiten, Stichschweißen und Vorwärm-/Nachwärmsteuerung.

7. Welche Prüfmethode eignet sich für dicke Stumpfnähte?

Die Durchstrahlungsprüfung (RT) oder die Ultraschallprüfung (UT) ermöglichen eine volumetrische Prüfung; die UT wird häufig für dickere Abschnitte und bei Bedenken hinsichtlich der Strahlensicherheit bevorzugt.

8. Sind Kehlnähte für drucktragende Verbindungen zulässig?

Normalerweise nicht für Hochdruck-Grenzverbindungen. Druckbehälter und Rohrleitungen erfordern im Allgemeinen voll durchgeschweißte Rillenschweißungen mit qualifizierten Verfahren.

9. Wie wichtig ist die Kantenbearbeitung?

Kritisch. Eine schlechte Vorbereitung führt zu mangelnder Verschmelzung, unvollständiger Penetration und erhöhten Fehlerquoten. Die ISO 9692 enthält empfohlene Präparationen.

10. Auf welche Normen sollte ich mich bei internationalen Projekten beziehen?

Bevorzugen Sie ISO 2553 für Symbole, ISO 9692 für die Verbindungsvorbereitung, ISO 5817 für Abnahmekriterien und den entsprechenden Code (z. B. ASME BPVC) für druckhaltige Arbeiten.

Kurze Fallstudie (praktisches Szenario)

Szenario: Herstellung eines 20 mm dicken Flansches aus Kohlenstoffstahl, der an ein Rohr geschweißt wird, das unter zyklischem Druck arbeitet.

Empfehlung: Verwenden Sie eine Einzel- oder Doppel-V-Stumpfnaht, je nach Zugang. Wenn nur von einer Seite geschweißt wird, bereiten Sie eine Einzel-V-Naht mit moderatem Wurzelspalt und keramischer Unterlage vor; führen Sie eine qualifizierte WPS mit mehreren Durchgängen durch, kontrollieren Sie die Zwischenlagentemperatur und führen Sie nach dem Schweißen eine UT gemäß dem ZfP-Plan des Projekts durch. Ziehen Sie eine Wärmebehandlung nach dem Schweißen in Betracht, wenn dies aufgrund der Metallurgie und der Anwendung erforderlich ist. Beziehen Sie sich auf ISO 9692 für die Nutgeometrie und ASME Abschnitt IX für die Verfahrens-/Schweißerqualifikation.

Praktische Tipps zum Abschluss

-

Standardisieren Sie Schablonen für die Verbindungsvorbereitung, um Bearbeitungsfehler zu reduzieren.

-

Halten Sie das Verbrauchsmaterial trocken und lagern Sie es kontrolliert, um Porosität zu vermeiden.

-

Verwenden Sie Kehlnaht- und Schweißnahtprüfgeräte für schnelle Kontrollen vor Ort.

-

Geben Sie auf der Zeichnung Schweißsymbole mit Abmessungen an; vermeiden Sie zweideutige Kurzzeichen.

Maßgebliche Referenzen

- ISO 2553:2019 - Schweißen und verwandte Verfahren - Symbolische Darstellung auf Zeichnungen - Schweißverbindungen

- Reihe ISO 9692 - Schweißen und verwandte Verfahren - Empfohlene Arten der Verbindungsvorbereitung für verschiedene Schweißverfahren

- AWS A2.4:2020 - Standardsymbole für das Schweißen, Löten und die zerstörungsfreie Prüfung

- ASME Boiler and Pressure Vessel Code (BPVC) - Abschnitt IX: Qualifikationen zum Schweißen, Hartlöten und Schmelzen

- ISO 5817:2023 - Schweißen - Schmelzschweißverbindungen - Qualitätsstufen für Unvollkommenheiten