40Cr ist ein mittelkohlenstoffhaltiger, chromlegierter Baustahl, der häufig für Teile verwendet wird, die ein ausgewogenes Verhältnis von Festigkeit, Zähigkeit und Verschleißfestigkeit nach dem Vergüten erfordern. In vielen Lieferketten wird er als gleichwertig mit DIN 41Cr4 / W.Nr. 1.7035 und AISI/SAE 5140 angesehen. Bei ordnungsgemäßer Wärmebehandlung erreicht er eine gute Härte (typischerweise ~28-36 HRC nach Q+T für gängige Profile) und zuverlässige Ermüdungseigenschaften für Wellen, Zahnräder und Verbindungsteile. Verwenden Sie 40Cr, wenn eine mäßige Legierung und Härtbarkeit erforderlich ist, und befolgen Sie die EN/DIN- oder ASTM-Richtlinien für mechanische Abnahmekriterien und Wärmebehandlungspläne.

Was ist 40Cr?

40Cr-Stahl ist ein mittelkohlenstoffhaltiger, chromlegierter Stahl aus der chinesischen GB-Familie, der für das Vergüten ausgelegt ist. Er kombiniert einen moderaten Kohlenstoffgehalt mit Chrom, um die Härtbarkeit und Verschleißfestigkeit zu erhöhen und gleichzeitig die Kosten und die Bearbeitbarkeit angemessen zu halten. Die Sorte wird für mittelschwere Bauteile verwendet, die anschließend wärmebehandelt werden, um ein kontrolliertes Gleichgewicht von Festigkeit und Zähigkeit zu erreichen, wie z. B. Wellen, Achsen, Kupplungen, Zahnräder und schwere Bolzen. In der internationalen Praxis wird die Sorte üblicherweise mit 41Cr4 (DIN/W.Nr. 1.7035) und SAE/AISI 5140 in Verbindung gebracht, obwohl die chemische Zusammensetzung und die zulässigen Toleranzen zwischen den Normen leicht variieren können; die genaue Zusammensetzung und die mechanischen Prüfergebnisse sind stets im Zertifikat des Lieferwerks zu finden.

Chemische Zusammensetzung und Mikrogefüge

Nachfolgend finden Sie eine komprimierte, praktische Tabelle der chemischen Zusammensetzung mit typischen Bereichen für 40Cr (GB) mit einer direkten Zuordnung zu DIN 41Cr4 / 1.7035 und dem üblichen SAE-Gegenstück. Diese Bereiche sind die von den Werken und Wärmebehandlungsbetrieben verwendeten Arbeitsrichtwerte. Überprüfen Sie immer das Werkszertifikat (Werksprüfbericht) für die tatsächlich gelieferte Charge.

Tabelle 1: Typische chemische Zusammensetzung (Massenprozent)

| Element | Typisch 40Cr (GB/T) | Typisch DIN 41Cr4 / 1.7035 | Typisch SAE/AISI 5140 (ca.) |

|---|---|---|---|

| C | 0.36 - 0.44 | 0.37 - 0.44 | 0.38 - 0.43 |

| Si | 0.17 - 0.37 | 0.20 - 0.40 | 0.15 - 0.35 |

| Mn | 0.50 - 0.80 | 0.60 - 0.90 | 0.60 - 0.80 |

| Cr | 0.80 - 1.10 | 0.95 - 1.20 | 0.80 - 1.10 |

| P (max) | ≤ 0.035 | ≤ 0.035 | ≤ 0.035 |

| S (maximal) | ≤ 0.035 | ≤ 0.035 | ≤ 0.040 |

| Mo, Ni (Spur) | typischerweise nicht vorhanden oder ≤ 0,03 | typischerweise abwesend | Spurenwerte in einigen Varianten |

Anmerkungen zur Mikrostruktur: Im normalisierten oder vergüteten Zustand ist die ideale Mikrostruktur für 40Cr vergüteter Martensit (oder Bainit in dickeren Abschnitten) mit gleichmäßig verteilten Karbiden. Chrom fördert die Härtbarkeit und verfeinert die Karbidverteilung, was die Verschleißfestigkeit und Ermüdungslebensdauer verbessert.

Mechanische Eigenschaften und Leistung

Die mechanischen Eigenschaften hängen stark von der Wärmebehandlung ab. Die nachstehende Tabelle enthält typische Eigenschaftsziele für gängige Bedingungen, die bei der Konstruktion verwendet werden. Diese Werte sind typische Bereiche, die von Konstrukteuren und Wärmebehandlern verwendet werden. Für vertragliche Arbeiten sind die genauen Werte aus der jeweiligen Kaufspezifikation und dem Materialprüfbericht zu verwenden.

Tabelle 2: Typische mechanische Eigenschaften (repräsentative Werte)

| Zustand | Zugfestigkeit, MPa (Rm) | Streckgrenze, MPa (Rp0,2) | Dehnung A%, | Härte (HB/HRC) |

|---|---|---|---|---|

| Normalisiert (ca.) | 650 - 800 | 380 - 520 | 12 - 18 | 180 - 230 HB |

| abgeschreckt (Öl) und angelassen (mäßig) | 900 - 1200 | 700 - 1000 | 10 - 16 | 28 - 36 HRC (≈290-350 HB) |

| Vergütet und angelassen (höherer Härtegrad) | 700 - 900 | 500 - 700 | 12 - 18 | 20 - 28 HRC |

Im Vergleich zu gängigen westlichen Güten wie AISI 4140 zeigt 40Cr eine weitgehend ähnliche Leistung, wenn die Wärmebehandlung kontrolliert wird. Aufgrund der Unterschiede bei den Legierungstoleranzen, Spurenelementen und der Verarbeitung sollten die Anforderungen an Härte, Zähigkeit und Ermüdung in den Kaufunterlagen ausdrücklich angegeben werden.

Wärmebehandlung: praktische Abläufe und Auswirkungen

40Cr ist für das Vergüten vorgesehen. Härte und Zähigkeit werden durch eine Kombination aus Austenitisierungstemperatur, Abschreckmedium und Anlasstemperatur/-zeit gesteuert.

Tabelle 3 - Typische Wärmebehandlungsfenster und resultierende Härte (praktische Hinweise)

| Prozess | Temperatur (°C) | Abschrecken | Typische resultierende Härte (ca.) |

|---|---|---|---|

| Normalisierung | 840 - 880 | Luftkühlung | 190 - 230 HB |

| Austenitisieren (Q) | 830 - 860 | Ölabschreckung bevorzugt | Ungehärtet ~55 HRC (Oberfläche) |

| Anlassen niedrig (hohe Festigkeit) | 150 - 250 | - | ~52-55 HRC (bei niedriger Temperatur) |

| Temperiermedium | 300 - 450 | - | ~42-50 HRC |

| Anlassen hoch (gute Zähigkeit) | 500 - 650 | - | ~20-35 HRC je nach Temperatur |

Praktische Empfehlungen

-

Für Wellen, mittlere Abschnitte und Teile, die ~30-36 HRC erfordern, lautet ein gängiges Rezept: Austenitisieren bei 830-850 °C, Ölabschrecken, Anlassen bei 500-550 °C für 1-2 Stunden (die Zeit ist an die Abschnittsgröße anzupassen).

-

Für Teile, die eine höhere Zähigkeit bei geringerer Festigkeit erfordern, ist ein Anlassen bei höheren Temperaturen (550-650 °C) erforderlich, um ~20-30 HRC zu erreichen.

-

Bei dünnen Teilen oder komplexen Formen ist Vorsicht geboten, um Rissbildung beim Abschrecken zu vermeiden; stufenweises Abkühlen und die Kontrolle der Querschnittsdicke sind gängige Abhilfemaßnahmen.

Härtbarkeit und Querschnittsgröße: Chrom erhöht die Härtbarkeit. Typische 40Cr-Stangen und -Schmiedestücke können bis zu mittleren Durchmessern erfolgreich ölgehärtet werden, ohne dass die Gleichmäßigkeit der mechanischen Eigenschaften beeinträchtigt wird. Bei sehr großen Abschnitten ist eine Vorhärtung oder Induktionshärtung in Erwägung zu ziehen, oder es sind höhere Legierungssorten (z. B. 42CrMo4) zu wählen, wenn eine Durchhärtung erforderlich ist.

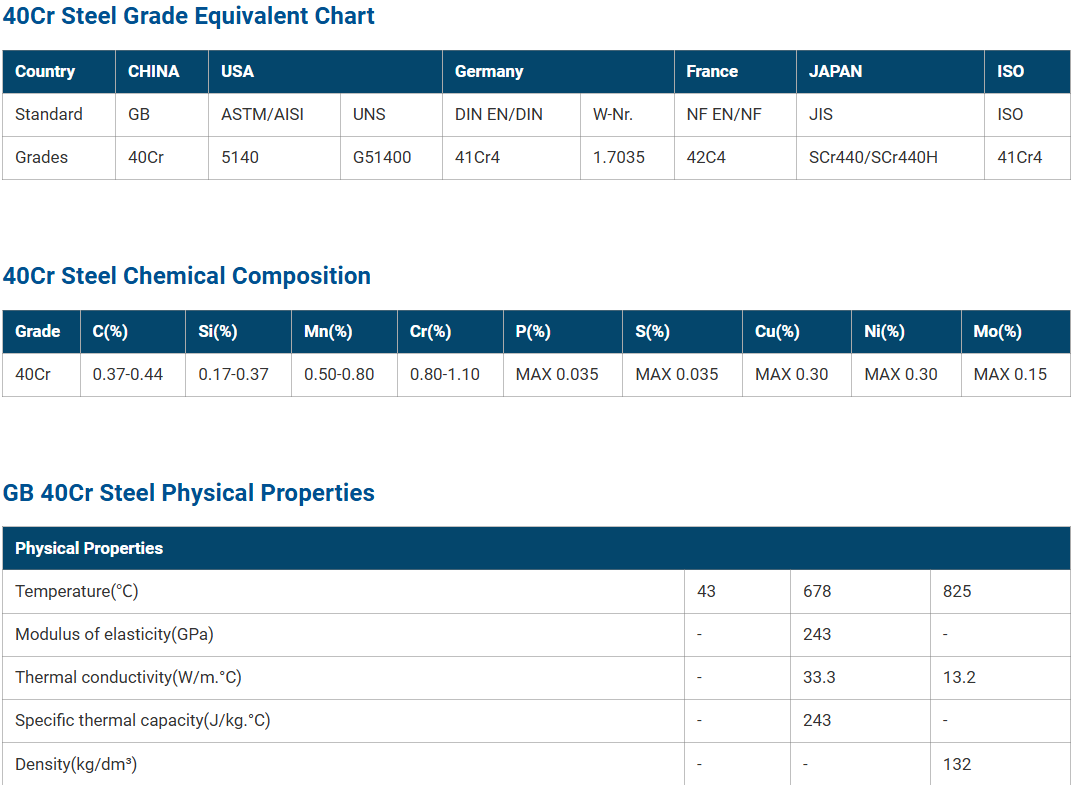

Äquivalente und internationale Querverweise

40Cr ist eine regionale Bezeichnung. Die nachstehenden Äquivalente werden üblicherweise in den von den Werken und Materiallieferanten verwendeten Referenztabellen angegeben. Beachten Sie, dass die Äquivalenz nur annähernd gilt und die Akzeptanz auf den chemischen und mechanischen Eigenschaften im Vertrag beruhen muss.

Tabelle 4 - Grobäquivalente

| China GB | DIN / W. Nr. | DE | AISI/SAE/ASTM | JIS |

|---|---|---|---|---|

| 40Cr | 41Cr4 | 1.7035 (EN 10083 Familie) | 5140 (ungefähr) | SCr440 |

Anmerkungen: Viele Lieferanten geben in ihren Katalogen 40Cr = 41Cr4 = 5140 an. Die EN-Variante kann als 41Cr4 oder unter den technischen Lieferbedingungen der EN 10083-3 erscheinen. Prüfen Sie die Toleranzen für C, Cr und Mn - kleine Abweichungen beeinflussen das Wärmebehandlungsverhalten.

Vergleich: 40Cr vs. 4140 vs. 42CrMo4

-

40Cr gegenüber AISI/SAE 5140 / 4140: 40Cr und 5140/4140 liegen in Bezug auf den Kohlenstoff- und Chromgehalt nahe beieinander; 4140 enthält in der Regel Molybdän und je nach Spezifikation einen leicht unterschiedlichen Mn/Si-Gehalt, was die Zähigkeit und Hochtemperaturfestigkeit erhöht. Für viele mechanische Teile sind 40Cr und 5140 austauschbar, wenn der Käufer die chemischen und mechanischen Garantien akzeptiert. Bei Anwendungen mit hoher Ermüdung oder erhöhter Temperaturbelastung ist 4140 oder 42CrMo4 wegen der besseren Legierungsbalance vorzuziehen.

-

40Cr gegenüber 42CrMo4: 42CrMo4 enthält Molybdän und ein etwas anderes Legierungsgleichgewicht; es bietet eine bessere Härtbarkeit und Zähigkeit in großen Abschnitten und eine höhere Anlassbeständigkeit. Verwenden Sie 42CrMo4, wenn eine höhere Kernfestigkeit in dicken Profilen oder eine bessere Schlagfestigkeit erforderlich ist.

Design-Tipp: Geben Sie in der Bestellung die erforderliche Härte/Zähigkeit nach der Wärmebehandlung und die mechanischen Grenzwerte an, anstatt nur eine gleichwertige Qualität zu nennen. Dies verringert das Risiko, wenn Lieferanten leicht abweichende chemische Verfahren verwenden.

Bearbeitbarkeit, Schweißen und Oberflächenbehandlung

Bearbeitbarkeit:

Im normalisierten Zustand lässt sich 40Cr für eine Legierung mit mittlerem Kohlenstoffgehalt recht gut bearbeiten. Die Bearbeitbarkeit nimmt nach dem Abschrecken und Anlassen auf höhere Härte ab. Für die Schwerzerspanung sollte man normalisieren oder eine Zwischenglühung vor der Zerspanung großer Mengen durchführen. Hartmetalleinsätze und starre Spannvorrichtungen helfen bei der Zerspanung unter höheren Festigkeitsbedingungen.

Schweißen:

Das Schweißen von 40Cr erfordert in vielen Fällen aufgrund des Kohlenstoffgehalts und der Härtbarkeit eine Vorwärmung und eine Wärmebehandlung nach dem Schweißen. Bei kleinen, unkritischen Bauteilen sollten Sie bei 150-250 °C vorwärmen und kontrollierte Zwischenlagentemperaturen verwenden. Bei sicherheitskritischen oder großen geschweißten Bauteilen ist ein Spannungsarmglühen oder eine PWHT gemäß den geltenden Schweißvorschriften durchzuführen. Vermeiden Sie das Schweißen, wenn die Konstruktion gleichmäßige Vergütungseigenschaften in der geschweißten Zone erwartet, es sei denn, das Schweißverfahren und die Druckwasserhärtung sind spezifiziert.

Oberflächenbehandlungen:

Zu den üblichen Oberflächenbehandlungen gehören das Aufkohlen von Verschleißflächen (wenn ein harter Einsatz und ein duktiler Kern benötigt werden), das Induktionshärten lokaler Zonen, das Nitrieren zur Verbesserung der Oberflächenermüdung und der Korrosionsbeständigkeit sowie Phosphatierungen oder galvanische Beschichtungen zum Korrosionsschutz während der Lagerung und Montage.

Inspektion, Prüfung und Qualitätskontrolle

Bei kritischen Bauteilen bitte angeben:

-

Mill Test Report (MTR) mit Angaben zur chemischen Zusammensetzung der Charge und zur Wärmebehandlung.

-

Mechanische Prüfergebnisse im Lieferzustand (Zug, Streckung, Dehnung, Härte).

-

Charpy V-Kerbschlagzähigkeitswerte bei bestimmten Temperaturen, wenn die Zähigkeit entscheidend ist.

-

Zerstörungsfreie Prüfung (Magnetpulver, UT, Radiographie) für Schmiedestücke oder kritische Abschnitte.

-

Metallographische Abnahme für Mikrostruktur und Einschlussbewertung (falls erforderlich).

Normen wie die EN 10083 (Vergütungsstähle) oder spezifische ASTM-Einkaufsnormen definieren Abnahmekriterien für viele Anwendungen. Nutzen Sie diese, um Prüfpunkte und Akzeptanzgrenzen festzulegen.

Typische Anwendungen und technische Überlegungen

Gemeinsame Teile, die aus 40Cr hergestellt werden:

-

Antriebswellen, Getrieberäder, Kupplungen und Achsen.

-

Werkzeugmaschinenteile wie Spindeln, Stifte, Dorne.

-

Baumaschinenteile - Stifte, Buchsen und Glieder mit hohem Verschleiß.

-

Allgemeine mechanische Bauteile, die eine Kombination aus Festigkeit und Zähigkeit nach Q+T erfordern.

Technische Überlegungen:

-

Müdigkeit: Wenn Teile einer hohen zyklischen Belastung ausgesetzt sind, sollten Sie Ermüdungsgrenzen festlegen oder ein Kugelstrahlen und eine kontrollierte Oberflächenbehandlung verlangen, um die Lebensdauer zu erhöhen.

-

Abnutzung: Bei Gleit-/Verschleißoberflächen sollte man eher eine lokale Oberflächenhärtung in Erwägung ziehen als eine Härtung des gesamten Bauteils.

-

Auswirkungen auf die Größe: Große Querschnittsabmessungen erfordern angepasste Wärmebehandlungszyklen und möglicherweise andere Sorten für die Durchhärtung.

-

Korrosion: 40Cr ist nicht rostfrei; schützen Sie es dort, wo Korrosion die Leistung beeinträchtigt.

Praktische Checkliste für die Beschaffung

-

Geben Sie den gewünschten Endzustand an: Härtebereich (HRC oder HB), Zugfestigkeit/Dehnbarkeit, Charpy-Energie (falls erforderlich).

-

Bestehen Sie auf einem Prüfbericht mit Aufzeichnungen über Chemie und Wärmebehandlung.

-

Definieren Sie zulässige Äquivalente und geben Sie an, ob kleine Abweichungen in der Chemie akzeptabel sind.

-

Verlangen Sie NDT- und (falls erforderlich) metallographische Abnahmekriterien.

-

Dazu gehören auch die Anforderungen an das Finish, die Oberflächenbehandlung und die Verpackung.

-

Wenn geschweißt werden muss, geben Sie das Schweißverfahren und die PWHT an.

Fallbeispiel

Ein Lieferant bietet eine Charge von 40Cr-Wellen für landwirtschaftliche Geräte an. In der Zeichnung werden 32-36 HRC und eine Charpy V-Kerbe ≥ 27 J bei Raumtemperatur gefordert. Der Einkäufer sollte Folgendes verlangen: vollständige MTR, Charpy-Probenberichte, Härtekarte für mehrere Wellen und eine Zeugenprüfung oder eine Prüfung durch ein Drittlabor für eine Erstmusterprobe. Zeigen die Daten eine unzureichende Zähigkeit, ist ein Anlassen bei einer höheren Temperatur zu verlangen, um die Kerbschlagarbeit auf Kosten einer gewissen Härte zu verbessern.

Normen und maßgebliche Referenzen

40Cr und seine Äquivalente werden in mehreren internationalen Normen behandelt. Bei der Spezifikation ist auf die anwendbare Norm und die Ausgabe/das Datum zu verweisen.

Zu den wichtigsten Normen und Referenzdokumenten gehören:

-

EN 10083-Familie (Vergütungsstähle) und nationale Varianten.

-

DIN 17200 / 41Cr4 (W. Nr. 1.7035) Datenblätter für mechanische und Wärmebehandlungshinweise.

-

Von den Lieferanten veröffentlichte Datenblätter wie MatWeb und akkreditierte Labors für vergleichende mechanische Daten.

-

Äquivalenztabellen, die von angesehenen Lieferanten und metallurgischen Labors veröffentlicht werden.

Bei der endgültigen Beschaffung oder Gestaltung sind stets die genaue Norm und die im Vertrag verwendete Revision anzugeben.

Häufig gestellte Fragen

-

Ist 40Cr dasselbe wie 5140 oder 4140?

Sie sind ähnlich, aber nicht identisch. 40Cr (GB) entspricht in der Regel 41Cr4 (DIN 1.7035) und wird oft mit SAE 5140 oder AISI 4140 gleichgesetzt. Aufgrund der Unterschiede bei den Spurenelementen und den zulässigen Bereichen müssen die MTR und die mechanischen Eigenschaften vor dem Austausch unbedingt überprüft werden. -

Welche Härte kann ich nach dem Härten und Anlassen erwarten?

Die typische Vergütungshärte für viele 40Cr-Teile beträgt 28-36 HRC, wenn gängige Rezepturen verwendet werden. Die Endhärte hängt von der Austenitisierungstemperatur, dem Abschreckmedium und dem Anlaßprogramm ab. -

Kann 40Cr aufgekohlt werden?

Ja. 40Cr lässt sich gut aufkohlen und anschließend vergüten, wodurch eine harte, verschleißfeste Oberfläche mit einem zähen Kern entsteht. Die Prozessparameter müssen so gewählt werden, dass übermäßiger Verzug vermieden wird. -

Ist Schweißen bei 40Cr OK?

Das Schweißen erfordert Sorgfalt. Es werden Vorwärm- und kontrollierte Zwischenlagentemperaturen empfohlen, und bei kritischen Bauteilen kann aufgrund der Härtbarkeit und des Kohlenstoffgehalts eine Warmhärtung erforderlich sein. -

Wann sollte ich 42CrMo4 gegenüber 40Cr vorziehen?

Wählen Sie 42CrMo4, wenn aufgrund des Mo-Gehalts und der besseren Legierungsbalance eine höhere Durchhärtung in großen Abschnitten, eine bessere Zähigkeit oder höhere Betriebstemperaturen erforderlich sind. -

Welche Tests sollte ich bei der Lieferung verlangen?

Verlangen Sie mindestens MTR, Zugversuche, Härtemessungen und alle in der Bestellung angegebenen ZfP- oder Schlagprüfungen. Bei kritischen Teilen sind zusätzlich Metallografie und mechanische Probenahmen erforderlich. -

Wie wirkt sich die Profilgröße auf die Wärmebehandlung aus?

Größere Abschnitte benötigen längere Eintauchzeiten und erfordern möglicherweise andere Abschreckstrategien, um weiche Kerne oder Restaustenit zu vermeiden; ziehen Sie eine induktive Oberflächenhärtung in Betracht, wenn eine gleichmäßige Durchhärtung unmöglich ist. -

Ist 40Cr für Hochtemperaturanwendungen geeignet?

Nein. 40Cr ist keine hitzebeständige Legierung. Für Festigkeit bei erhöhten Temperaturen sollten Sie legierte Stähle in Betracht ziehen, die speziell für den Einsatz bei hohen Temperaturen entwickelt wurden. -

Welche Oberflächenbehandlungen werden üblicherweise auf 40Cr angewendet?

Aufkohlen, Nitrieren, Induktionshärten, Phosphatieren zum Korrosionsschutz während der Lagerung und Beschichten, wenn der Korrosionsschutz unerlässlich ist. -

Wie lässt sich eine gleichbleibende Qualität der Lieferanten sicherstellen?

Verwenden Sie zertifizierte Lieferanten, legen Sie Normen und Prüfungen fest, verlangen Sie rückverfolgbare MTRs und erwägen Sie regelmäßige Audits von Wärmebehandlungsprozessen durch Dritte.

Kurze Zusammenfassung und Checkliste für die Endauswahl

40Cr ist eine vielseitige Chromlegierung mit mittlerem Kohlenstoffgehalt, die sich für viele mechanische Teile nach dem Vergüten eignet. Verwenden Sie es, wenn moderate Legierung, kontrollierte Härtbarkeit und Kosteneffizienz Priorität haben. Für durchgehärtete große Abschnitte, hohe Ermüdungsbeanspruchung oder höhere Temperaturanforderungen sollten Sie Alternativen mit höherer Legierung in Betracht ziehen. Halten Sie in den Beschaffungsunterlagen stets mechanische Ziele, Wärmebehandlungsbedingungen und Prüfanforderungen fest.