Typ 305 glänzt, wenn es auf extreme Umformbarkeit und geringe Kaltverfestigung ankommt - bei Tiefziehteilen, komplexen Stanzteilen, dünnen Lehren. Typ 316 gewinnt, wenn die Beständigkeit gegen Lochfraß und Spaltkorrosion in chloridreicher oder mariner Umgebung entscheidend ist. Wählen Sie 305 für effiziente Fertigung und komplexe Umformung; wählen Sie 316 für Korrosionsbeständigkeit und den Einsatz in rauen chemischen oder salzhaltigen Bedingungen.

Was sind austenitische rostfreie Stähle?

Die nichtrostenden Stähle der 300er-Reihe zeichnen sich durch ihre unmagnetische Beschaffenheit und Rostbeständigkeit aus, was auf eine Chrom-Nickel-Basis zurückzuführen ist, die eine schützende Oxidschicht bildet. Sowohl 305 als auch 316 fallen in diese austenitische Kategorie, was bedeutet, dass sie bei Raumtemperatur eine kubisch-flächenzentrierte Struktur aufweisen, die ihnen Flexibilität und Festigkeit ohne Sprödigkeit verleiht. Diese Legierungen gehen auf Entwicklungen aus dem frühen 20. Jahrhundert zurück, die darauf abzielten, die Oxidation in Hochtemperaturumgebungen zu bekämpfen, und haben sich zu Grundnahrungsmitteln für die moderne Technik entwickelt.

Der Unterschied liegt in den Legierungselementen, die sie enthalten. Ingenieure greifen häufig auf diese Stahlsorten zurück, wenn die Haltbarkeit von Kohlenstoffstählen nicht ausreicht. Zum Beispiel bei der Lebensmittelverarbeitung oder bei architektonischen Elementen ist die Fähigkeit, dem täglichen Verschleiß zu widerstehen und gleichzeitig ein poliertes Aussehen zu bewahren, von großer Bedeutung. Wenn man die grundlegenden Eigenschaften dieser Stähle kennt, kann man besser verstehen, warum der eine für ein Projekt besser geeignet ist als der andere, vor allem im Hinblick auf die langfristige Leistung unter Belastung.

Aufschlüsselung der chemischen Zusammensetzung

Die Elementrezeptur bestimmt, wie sich die einzelnen Legierungen verhalten. Typ 305 hat einen höheren Nickelgehalt - etwa 10-13% - gepaart mit 17-19% Chrom und einem minimalen Kohlenstoffgehalt von maximal 0,12%. Bei dieser Zusammensetzung steht die Verarbeitbarkeit im Vordergrund und nicht die extreme Beständigkeit gegen Lochfraß. Auf der anderen Seite enthält 316 16-18% Chrom, 10-14% Nickel und vor allem 2-3% Molybdän, wobei der Kohlenstoffgehalt auf 0,08% begrenzt ist. Dieser Molybdänzusatz ist ein entscheidender Faktor für chloridhaltige Anwendungen.

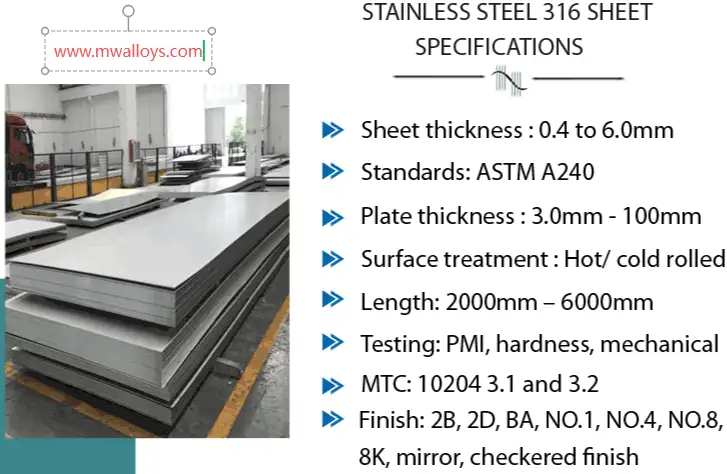

Silizium, Mangan und Phosphor kommen in Spuren in beiden vor, aber die Formel von 316 tendiert dazu, die Barriereeigenschaften gegen aggressive Stoffe zu verstärken. Nach meiner Erfahrung, die ich bei der Überprüfung von Werkszertifikaten gewonnen habe, entsprechen diese Zusammensetzungen den Normen wie ASTM A240, was die Konsistenz zwischen den Lieferanten gewährleistet. Bei kohlenstoffarmen Varianten wie 316L kann es zu Abweichungen kommen, aber bei einem direkten Vergleich der Basisgüten liegt der Schwerpunkt bei 305 auf der Biegsamkeit und bei 316 auf der verstärkten Abwehr.

| Element | 305 Edelstahl (%) | Edelstahl 316 (%) |

|---|---|---|

| Kohlenstoff (C) | 0,12 max | 0,08 max |

| Chrom (Cr) | 17.0-19.0 | 16.0-18.0 |

| Nickel (Ni) | 10.5-13.0 | 10.0-14.0 |

| Molybdän (Mo) | - | 2.0-3.0 |

| Mangan (Mn) | 2,0 max | 2,0 max |

| Silizium (Si) | 1,0 max | 1,0 max |

| Phosphor (P) | 0,045 max | 0,045 max |

| Schwefel (S) | 0,03 max | 0,03 max |

Diese Tabelle stammt aus den Standardspezifikationen und zeigt, wie das Molybdän von 316 eine Lücke im Profil von 305 füllt, wodurch es weniger anfällig für lokale Angriffe in salzigen oder sauren Bedingungen ist.

Vergleich der mechanischen Eigenschaften

Festigkeit und Elastizität spielen bei der Auswahl des Materials eine entscheidende Rolle. 305 hat eine Zugfestigkeit von etwa 515-620 MPa, eine Streckgrenze von etwa 205 MPa und eine Dehnung von bis zu 40-50%, wodurch es sich ideal zum Strecken ohne Rissbildung eignet. Seine geringere Kaltverfestigung bedeutet, dass es sich bei Herstellungsverfahren wie Stanzen oder Drehen leichter verformen lässt.

316 hingegen bietet eine Zugfestigkeit im Bereich von 515-690 MPa, eine Streckgrenze von 205-310 MPa und eine Dehnung von 35-40%. Durch das Molybdän wird die Härte leicht erhöht und liegt bei 79-95 auf der Rockwell-B-Skala im Vergleich zu 70-90 bei 305. In Ermüdungstests hält 316 bei zyklischer Belastung besser stand, weshalb es bevorzugt in vibrierenden Geräten oder Druckbehältern eingesetzt wird.

Aus praktischen Erfahrungen weiß ich, dass 305 bei Kaltumformungen hervorragend abschneidet, während 316 möglicherweise geglüht werden muss, um Risse zu vermeiden. Beide haben eine gute Schlagzähigkeit bei niedrigen Temperaturen, aber der Vorsprung von 316 bei der Scherfestigkeit eignet sich für Strukturkomponenten. Unter Bezugnahme auf die ASME-Codes gewährleisten diese Werte die Konformität bei druckgeregelten Anwendungen.

| Eigentum | 305 Edelstahl | Edelstahl 316 |

|---|---|---|

| Zugfestigkeit (MPa) | 515-620 | 515-690 |

| Streckgrenze (MPa) | 205 | 205-310 |

| Dehnung (%) | 40-50 | 35-40 |

| Härte (Rockwell B) | 70-90 | 79-95 |

| Dichte (g/cm³) | 8.0 | 8.0 |

Diese aus ASTM-Prüfprotokollen abgeleiteten Messwerte unterstreichen den Vorteil von 305 bei der Formbarkeit komplizierter Teile.

Kostenanalyse und wirtschaftliche Erwägungen

Aufgrund des Zusatzes von Molybdän liegt der Preis für rostfreien Stahl 316 in der Regel 20-30% höher als für 305, was sich auf die Gesamtkosten der Verbindungselemente auswirkt. Beide Güten sind bei Standardlieferanten von Verbindungselementen weithin erhältlich, aber 316 kann bei speziellen Größen längere Lieferzeiten oder Mindestbestellmengen haben.

Vergleich der Gesamtbetriebskosten (Total Cost of Ownership)

| Faktor | 305 Edelstahl | Edelstahl 316 |

|---|---|---|

| Ursprüngliche Materialkosten | Unter | 20-30% Höher |

| Verarbeitungskosten | Niedriger (leichtere Umformung) | Höher (härteres Material) |

| Anforderungen an die Wartung | Mäßig | Minimal |

| Erwartete Nutzungsdauer | 10-15 Jahre (Standard) | 20-30+ Jahre (Marine) |

| Häufigkeit der Ersetzung | Höher in korrosiven Umgebungen | Insgesamt niedriger |

Magnetische Eigenschaften und besondere Merkmale

Typ 305 ist im geglühten und kaltverformten Zustand nicht magnetisch und behält diese Eigenschaft im Gegensatz zu vielen anderen austenitischen Sorten auch nach einer erheblichen Kaltverformung bei. Die nichtrostenden Stähle des Typs 316 und 305 entwickeln diese magnetischen Eigenschaften aufgrund ihres höheren Nickelgehalts im Allgemeinen nicht.

Temperaturverhalten und thermische Eigenschaften

Beide Legierungen weisen eine robuste Hochtemperaturleistung mit deutlichen Betriebsgrenzen auf. Die Edelstahlsorte 305 hat eine ähnliche Korrosionsbeständigkeit wie 304 und eine gute Oxidationsbeständigkeit an der Luft bis zu 899 °C (1650 F).

Tabelle zum Vergleich der thermischen Eigenschaften

| Eigentum | 305 Edelstahl | Edelstahl 316 |

|---|---|---|

| Schmelzbereich | 1400-1450°C | 1375-1400°C |

| Wärmeleitfähigkeit | 16,3 W/(m-K) | 16,2 W/(m-K) |

| Thermische Ausdehnung | 17,2 μm/m°C | 16,0 μm/m°C |

| Maximale Betriebstemperatur | 899°C kontinuierlich | 925°C kontinuierlich |

| Oxidationsbeständigkeit | Gut | Ausgezeichnet |

Bearbeitbarkeit und Oberflächenveredelung

Die Zerspanungseigenschaften unterscheiden sich erheblich zwischen diesen Sorten. Der höhere Nickelgehalt von 305 führt zu einer stärkeren Gummierung bei der Bearbeitung, was spezielle Schnittparameter und Werkzeuge erfordert. Im Gegensatz dazu bietet die ausgewogene Zusammensetzung von 316 ein besser vorhersehbares Bearbeitungsverhalten, obwohl die höhere Festigkeit robuste Werkzeuge und geeignete Schneidflüssigkeiten erfordert.

Leitfaden für Bearbeitungsparameter

| Operation | 305 Empfohlene Parameter | 316 Empfohlene Parameter |

|---|---|---|

| Drehgeschwindigkeit | 60-80 m/min | 70-90 m/min |

| Bohrgeschwindigkeit | 15-25 m/min | 20-30 m/min |

| Vorschubgeschwindigkeit | 0,15-0,25 mm/Umdrehung | 0,20-0,30 mm/Umdrehung |

| Kühlmittel Typ | Schwefelchloriertes Öl | Wasserlösliches Öl |

| Werkzeug Material | Hartmetall bevorzugt | Hartmetall erforderlich |

Thermische Eigenschaften und Wärmebehandlung

Die Wärmeleitfähigkeit beider Werkstoffe liegt bei Raumtemperatur bei etwa 16,2 W/m-K, die spezifische Wärmekapazität bei 500 J/kg-K. 305 schmilzt zwischen 1400-1450°C, ähnlich wie 316 im Bereich von 1370-1400°C. Die Ausdehnungskoeffizienten liegen mit 17,3 x 10^-6 /°C für 305 und 16,0 x 10^-6 /°C für 316 nahe beieinander, was sich auf die Formstabilität bei Temperaturschwankungen auswirkt.

Beim Glühen von 305 wird der Werkstoff auf 1010-1120 °C erhitzt und anschließend schnell abgekühlt, um die Duktilität wiederherzustellen. 316 folgt einem ähnlichen Prozess, profitiert aber vom Lösungsglühen, um Karbide aufzulösen. Keiner der beiden Werkstoffe wird durch Wärmebehandlung allein gehärtet, so dass die Festigkeit nur durch Kaltverformung erhöht werden kann. In Öfen hält die Zunderbeständigkeit von 316 gemäß den Richtlinien der ISO 15510 kontinuierlich bis zu 925 °C.

Aspekte der Schweißbarkeit und der Fabrikation

Das Fügen dieser Legierungen erfordert eine sorgfältige Technik. 305 lässt sich dank seines niedrigen Kohlenstoffgehalts und seines hohen Nickelgehalts problemlos mit WIG- oder MIG-Verfahren schweißen, was das Risiko von Heißrissen verringert. Schweißzusatzwerkstoffe wie ER308 sind gut geeignet. 316 erfordert auf Molybdän abgestimmte Schweißzusätze wie ER316, um die Korrosionseigenschaften zu erhalten, und ist anfällig für Sensibilisierung, wenn es nach dem Schweißen nicht schnell abgekühlt wird.

Die Zerspanbarkeit von 305 wird aufgrund seiner weicheren Matrix mit einem Wert von 45% im Vergleich zu den frei zerspanbaren Stählen höher bewertet als bei 316 mit 36%. Beim Biegen oder Schmieden ermöglicht die geringere Streckgrenze von 305 engere Radien ohne Rückfederung. Die Industriepraxis, die sich an AWS D1.6 orientiert, betont das Vorwärmen von dicken Profilen, um Verzug zu vermeiden.

Gängige Anwendungen und Industrienutzungen

305 findet seine Nische in Konsumgütern wie Küchengeräten, Automobilverkleidungen und elektrischen Gehäusen, wo Tiefziehen der Schlüssel ist. Seine nichtmagnetische Eigenschaft eignet sich für elektronische Gehäuse, und in medizinischen Geräten bildet es hypoallergene Komponenten.

316 dominiert in der Pharmazie, auf Bohrinseln und in der Lebensmittelverarbeitung, wo Hygiene und Beständigkeit gegen Reinigungsmittel von größter Bedeutung sind. Bootsarmaturen, chirurgische Instrumente und Chemikalientanks nutzen seine Robustheit. In der Architektur schmückt 316 Gebäude an der Küste, um Salzsprühnebel abzuwehren. Fallstudien aus dem petrochemischen Sektor zeigen die Rolle von 316 in Pipelines, die Ausfallzeiten bei der Wartung reduzieren.

| Anwendungsbereich | Bevorzugt für 305 | Bevorzugt für 316 |

|---|---|---|

| Meeresumgebungen | Selten, wegen des geringeren Widerstands | Gemeinsam für Beschläge und Armaturen |

| Lebensmittelverarbeitung | Utensilien und nicht-korrosive Teile | Tanks und Rohrleitungen, die Säuren ausgesetzt sind |

| Medizinische Geräte | Flexible Instrumente | Implantate und Werkzeuge in sterilen Umgebungen |

| Automobilindustrie | Zierleisten und dekorative Elemente | Auspuffanlagen unter rauen Bedingungen |

| Chemische Industrie | Ausrüstung für milde Exposition | Reaktoren und Ventile für ätzende Stoffe |

Dieser Auswahlleitfaden beruht auf sektorspezifischen Rückmeldungen, die praktische Präferenzen aufzeigen.

Kostenfaktoren und Marktverfügbarkeit

Die Preise variieren je nach Marktschwankungen, aber 305 kostet in der Regel 10-20% weniger als 316, da kein Molybdän enthalten ist. Großbestellungen für 316 können die Lücke schließen, insbesondere in Branchen mit hohen Stückzahlen. Die Verfügbarkeit ist bei beiden weit verbreitet, wobei 316 in maritimer Qualität häufiger auf Lager ist. Wirtschaftliche Analysen von Metallbörsen deuten darauf hin, dass der Preisaufschlag von 316 durch die längere Lebensdauer gerechtfertigt ist, wie Kosten-Nutzen-Modelle in der technischen Wirtschaft zeigen.

Vorteile und Beschränkungen

Zu den Stärken von 305 gehören die hervorragende Formbarkeit und die Kosteneffizienz bei nicht anspruchsvollen Aufgaben, doch bei schweren Korrosionsszenarien ist er im Nachteil. 316 zeichnet sich durch Langlebigkeit und Vielseitigkeit aus, obwohl sein höherer Preis und seine etwas geringere Duktilität Nachteile mit sich bringen können. Die Wahl hängt von der Abwägung dieser Faktoren mit den Projektspezifikationen ab.

Normen und Spezifikationen

Beide Legierungen entsprechen mehreren internationalen Normen, was eine weltweite Verfügbarkeit und Austauschbarkeit gewährleistet:

Einhaltung internationaler Normen

| Standard System | 305 Bezeichnung | 316 Bezeichnung |

|---|---|---|

| UNS | S30500 | S31600 |

| ASTM | A240, A666 | A240, A312 |

| DE | 1.4303 | 1.4401/1.4436 |

| JIS | SUS305 | SUS316 |

| DIN | X8CrNiS18-9 | X5CrNiMo17-12-2 |

Auswahlkriterien und Entscheidungsmatrix

Die Wahl zwischen nichtrostendem Stahl 305 und 316 hängt weitgehend von den spezifischen Anforderungen Ihrer Anwendung ab13. Ingenieure sollten bei ihrer Entscheidung über die Materialauswahl mehrere Faktoren berücksichtigen.

Leitfaden zur Anwendungsauswahl

| Bewerbungsvoraussetzung | Prioritätsstufe | 305 Tauglichkeit | 316 Angemessenheit |

|---|---|---|---|

| Tiefziehfähigkeiten | Kritisch | Ausgezeichnet | Gut |

| Widerstand gegen die Meeresumwelt | Kritisch | Schlecht | Ausgezeichnet |

| Kosten-Empfindlichkeit | Hoch | Ausgezeichnet | Messe |

| Chemische Beständigkeit | Kritisch | Messe | Ausgezeichnet |

| Komplexe Umformung | Kritisch | Ausgezeichnet | Gut |

| Langfristige Dauerhaftigkeit | Hoch | Gut | Ausgezeichnet |

| Minimale Wartung | Hoch | Messe | Ausgezeichnet |

Überlegungen zur ökologischen Nachhaltigkeit

Beide Legierungen lassen sich hervorragend recyceln, wobei Edelstahl seine Eigenschaften über mehrere Recyclingzyklen hinweg beibehält. Die längere Lebensdauer von 316 in korrosiven Umgebungen gleicht oft die höheren anfänglichen Umweltbelastungen durch die Molybdängewinnung aus. Die Herstellungsverfahren für 305 erfordern in der Regel weniger Energie, da sie sich leichter umformen lassen, was den Kohlenstoff-Fußabdruck während der Herstellung verringert.

Qualitätskontrolle und Prüfanforderungen

Die Sicherstellung der Echtheit und Leistungsfähigkeit von Materialien erfordert umfassende Prüfprotokolle:

Empfohlene Testmethoden

| Test Typ | Zweck | Frequenz |

|---|---|---|

| Chemische Analyse | Prüfen Sie die Zusammensetzung | Pro Durchlauf/Charge |

| Mechanische Prüfung | Bestätigen Sie die Festigkeitseigenschaften | Pro Los |

| Prüfung der interkristallinen Korrosion | Sensibilisierung bewerten | Wie angegeben |

| Prüfung der Lochfraßbeständigkeit | Bewertung der Chloridbeständigkeit | Für 316 im maritimen Einsatz |

| Magnetische Permeabilität | Überprüfung des austenitischen Gefüges | Bei Bedarf |

| Oberflächenrauhigkeit | Sicherstellung der Oberflächenqualität | Pro Produktionslauf |

Häufig gestellte Fragen (FAQs)

- Was macht Edelstahl 316 korrosionsbeständiger als Edelstahl 305?

Der Schlüssel liegt im Molybdänzusatz von 316, der die Passivschicht gegen Chloride und Säuren stärkt, im Gegensatz zur einfacheren Zusammensetzung von 305. - Kann rostfreier Stahl 305 in Salzwasserumgebungen verwendet werden?

Für kurzfristige oder geschützte Anwendungen ist dies möglich, aber 316 ist weitaus besser geeignet, um Lochfraß zu vermeiden. - Wie unterscheiden sich die Schweißanforderungen zwischen 305 und 316?

305 lässt sich mit austenitischen Standard-Zusatzwerkstoffen leicht schweißen, während 316 molybdänhaltige Zusatzwerkstoffe benötigt, um seine Schutzwirkung zu erhalten. - Ist 305 billiger als 316, und um wie viel?

Ja, in der Regel 10-20% weniger, da kein Molybdän enthalten ist, obwohl die Preise mit den Rohstoffkosten schwanken. - Welche Branchen bevorzugen 305 gegenüber 316?

Branchen wie die Unterhaltungselektronik und die Automobilverkleidung bevorzugen 305, weil es sich leicht zu komplexen Formen verarbeiten lässt. - Hat rostfreier Stahl 316 eine bessere mechanische Festigkeit?

Es bietet geringfügig höhere Streck- und Zugwerte, wodurch es unter Last stärker ist, aber 305 bietet mehr Dehnung. - Gibt es kohlenstoffarme Versionen dieser Stähle?

316L gibt es für eine bessere Schweißbarkeit, aber für 305 gibt es kein standardmäßiges kohlenstoffarmes Gegenstück, obwohl es kundenspezifische Varianten gibt. - Wie sind die thermischen Ausdehnungsraten im Vergleich?

Sie sind ähnlich, wobei 305 bei 17,3 x 10^-6 /°C und 316 bei 16,0 x 10^-6 /°C liegen, was sich auf die Konstruktion bei unterschiedlichen Temperaturen auswirkt. - Können beide gleich gut bearbeitet werden?

305 lässt sich aufgrund der geringeren Härte leichter bearbeiten, während 316 für beste Ergebnisse schärfere Werkzeuge und Schmiermittel erfordert. - Welche Normen gelten für diese nichtrostenden Stähle?

Beide entsprechen der ASTM A240 für Platten und Bleche und gewährleisten die chemische und mechanische Konformität bei der Herstellung.

- ASTM A240/A240M - Standard-Spezifikation für Chrom- und Chrom-Nickel-Edelstahlplatten, -bleche und -bänder für Druckbehälter und für allgemeine Anwendungen

- ASM Handbook Band 1: Eigenschaften und Auswahl: Eisen, Stähle und Hochleistungslegierungen

- NIST-Standardreferenzmaterialien für die Zusammensetzung von rostfreiem Stahl

- ISO 15510: Nichtrostende Stähle - Chemische Zusammensetzung

- AWS D1.6/D1.6M: Schweißnormen für den Hochbau - Rostfreier Stahl