Für Korrosionsbeständigkeit, Umformbarkeit und Schweißbarkeit wählen 300er-Reihe (austenitisch) Legierungen (z. B. 304, 316). Für höhere Härte, Verschleißfestigkeit, niedrigere Kosten und magnetische/ wärmebehandelbare Anwendungen wählen Sie 400er-Reihe (ferritisch oder martensitisch) Legierungen (z. B. 410, 420, 430). Die richtige Wahl hängt von der Umgebung (Chloride, Säuren), der mechanischen Beanspruchung, dem Herstellungsweg, den Wärmebehandlungsanforderungen und dem Budget ab.

Die Bedeutung der Seriennummern

"300-Serien" und 400-Serien" sind Kurzbezeichnungen, die in modernen Edelstahl-Spezifikationssystemen (UNS/ASTM/EN) verwendet werden. Sie gruppieren die Sorten nach dominante Kristallstruktur und typische Legierungsmuster:

-

Serie 300 → Austenitisch nichtrostende Stähle. Enthalten erhebliche Nickel (und Chrom) und sind im geglühten Zustand überwiegend nicht magnetisch. Gängige Beispiele: 304, 316, 321.

-

Serie 400 → Ferritisch und martensitisch Nichtrostende Stähle. Enthalten wenig oder kein Nickel, oft höheren Kohlenstoff und können magnetisch sein; viele Sorten sind durch Wärmebehandlung härtbar. Beispiele: 410, 420 (martensitisch), 430 (ferritisch).

Diese Klassifizierung ist für Ingenieure praktisch, da sie das Verhalten vorhersagt: Korrosionsbeständigkeit, Schweißbarkeit, Umformbarkeit und ob eine Wärmebehandlung/Härtung möglich ist.

Unterschiede in der Kernchemie (was im Metall enthalten ist und warum es wichtig ist)

Im Folgenden werden die einflussreichsten Elemente und die Art und Weise, wie sie das Verhalten der Serie beeinflussen, beschrieben:

-

Chrom (Cr) - liefert die passive Oxidschicht; beide Serien enthalten Chrom (typischerweise ≥11%), aber das Vorhandensein allein bedeutet nicht die gleiche Korrosionsbeständigkeit.

-

Nickel (Ni) - stabilisiert die austenitische Phase, verbessert die Duktilität und Zähigkeit und erhöht die allgemeine Korrosionsbeständigkeit. In der 300er-Serie vorhanden (häufig 8-12% in 304/316), in der 400er-Standardserie weitgehend nicht vorhanden.

-

Kohlenstoff (C) - Höherer Kohlenstoff in vielen 400ern erhöht die Härtbarkeit und die erreichbare Härte nach der Wärmebehandlung, kann aber die Korrosionsbeständigkeit (Karbidausscheidung) verringern, wenn sie nicht kontrolliert wird.

-

Molybdän (Mo) - bei vielen Varianten der Serie 300 (z. B. 316) hinzugefügt, um die Beständigkeit gegen Lochfraß und Spaltkorrosion in chloridhaltiger Umgebung zu erhöhen.

Praktisch zum Mitnehmen: Nickel und Molybdän sind die "Premium"-Elemente für die Korrosionsleistung; Chrom sorgt für das grundlegende rostfreie Verhalten; Kohlenstoff tauscht Korrosion gegen Härte.

Mikrogefüge und metallurgisches Verhalten

-

Austenitisch (300s) - kubisch-flächenzentrierte Struktur (FCC) bei Raumtemperatur aufgrund der Ni-Stabilisierung. Dies führt zu ausgezeichneter Zähigkeit, hoher Duktilität und Kaltverfestigung bei der Kaltumformung. Austenitische Werkstoffe sind durch herkömmliche Wärmebehandlung nicht härtbar (sie können durch Kaltverformung verfestigt werden).

-

Ferritisch (einige 400er) - kubisch-raumzentrierte Struktur (BCC), stabil bei Raumtemperatur. Ferritische Werkstoffe sind nicht durch Vergüten härtbar; sie sind magnetisch und haben eine geringere Duktilität als austenitische Werkstoffe, aber eine bessere Wärmeleitfähigkeit.

-

Martensitisch (einige 400er) - kann sich beim Abschrecken in Martensit umwandeln (härtbar). Martensitische Sorten sind magnetisch und können nach der Wärmebehandlung eine hohe Härte erreichen (Verwendung in Messern, Ventilen, Wellen).

Die Kenntnis der Mikrostruktur gibt Aufschluss über die Wahl der Fertigungsverfahren: Martensitische Werkstoffe erfordern Wärmebehandlungszyklen, austenitische Werkstoffe erfordern die Beachtung der Kaltverfestigung und der Schweißwärmezufuhr.

Korrosionsbeständigkeit: Hier übertrifft die Serie 300

Die Korrosionsleistung ist im Allgemeinen gut: 316 ≥ 304 >> ferritisch 430 ≈ einige martensitische Werkstoffe (410/420) - aber die Einzelheiten hängen von der Umgebung und der Oberflächenbeschaffenheit ab.

-

Allgemeine atmosphärische und sanitäre Umgebungen: Die Serie 300 (304/316) ist bei weitem überlegen; 316 ist wegen seines Molybdängehalts dort vorzuziehen, wo Chloride (Salz, Meerwasserspritzer) oder Lochfraßgefahr bestehen.

-

Lochfraß-/Kreisspaltfestigkeit: 316 (und höher legierte Super-Austenitics) widerstehen Lochfraß besser als 304. Ingenieure verwenden PREN (Pitting Resistance Equivalent Number), um Legierungen zu vergleichen.

-

Oxidierende Säuren / hohe Temperatur: Einige ferritische Werkstoffe der 400er-Reihe vertragen bestimmte oxidierende Atmosphären besser und haben eine höhere Kriechfestigkeit bei erhöhten Temperaturen, sind aber im Allgemeinen bei Nässe/Chlorideinwirkung weniger haltbar als 300er.

Anmerkung zum Design: Wenn das Bauteil wiederholt Chloriden, Abwässern, Meerwasser oder Salzspritzern ausgesetzt ist, sollten Sie 316 oder höhere Austenitwerkstoffe bevorzugen. Wenn es sich um einen trockenen Einsatz handelt, bei dem niedrige Korrosivität und Härte eine größere Rolle spielen, werden Werkstoffe der Serie 400 attraktiv.

Mechanische Eigenschaften und Härtbarkeit

Serie 300 (austenitisch):

-

Typische Zugfestigkeit und Streckgrenze sind mäßig; hohe Duktilität und Dehnung.

-

Kann nicht durch Wärmebehandlung gehärtet werden; die Festigkeit wird in erster Linie durch Kaltumformung (Arbeitshärtung).

Serie 400 (martensitisch/ferritisch): -

Martensitisch 400s (z. B. 410, 420): kann vergütet werden auf hohe Härte und Festigkeit. Nützlich für Schneidewerkzeuge, Messer, Schäfte.

-

Ferritisch 400s (z. B. 430): mäßige Festigkeit, begrenzte Härtbarkeit; bessere Kriechfestigkeit und Wärmeleitfähigkeit in einigen Temperaturbereichen.

Typische technische Werte variieren je nach Sorte und Härtegrad - konsultieren Sie immer das Datenblatt des Herstellers/ASTM für Konstruktionswerte.

Umformbarkeit, Kaltumformung und Schweißverhalten

-

Umformbarkeit / Tiefziehen: Die Serie 300 ist im Allgemeinen hervorragend - niedrige Streckgrenze, hohe Dehnung und Kaltverfestigung machen sie zum bevorzugten Material für nahtlose Spülen, Küchengeräte und komplexe Formen.

-

Bearbeitbarkeit: Viele 300 Sorten sind schwer zu bearbeiten im Vergleich zu einigen 400er-Sorten wegen ihrer hohen Duktilität und Kaltverfestigung. Einige 300er-Sorten (303) enthalten Schwefel zur Verbesserung der Bearbeitbarkeit auf Kosten einer gewissen Korrosionsbeständigkeit.

-

Schweißeignung: Die Serie 300 lässt sich mit passenden Schweißzusätzen leicht schweißen (für 304/316 ist in den meisten Fällen kein Vorwärmen oder Glühen nach dem Schweißen erforderlich). Martensitische Werkstoffe der Serie 400 erfordern in vielen Anwendungen eine Wärmebehandlung nach dem Schweißen, um die Zähigkeit wiederherzustellen und Risse zu vermeiden; ferritische Werkstoffe können bei falscher Behandlung eine spröde WEZ aufweisen.

Praktische Anleitung: Für komplexe Schweißkonstruktionen in korrosiven Anwendungen vereinfacht die Serie 300 die Herstellung. Für härtbare Bauteile sind zusätzliche Wärmebehandlungsschritte erforderlich, um 400er Martensitics zu verwenden.

Magnetische Eigenschaften und Auswirkungen

-

Austenitische 300er-Serie sind typischerweise nicht-magnetisch wenn sie vollständig geglüht sind (eine gewisse Kaltverformung kann zu schwachem Magnetismus führen).

-

400er-Serie ferritisch/martensitisch Noten sind magnetisch in den meisten Temperamenten. Dies ist wichtig für Sensoren, elektromagnetische Verträglichkeit und Anwendungen, bei denen Magnetismus nicht akzeptabel ist (medizinische Geräte, einige elektronische Geräte).

Der Magnetismus ist auch ein schneller Feldtest zum Screening von Legierungsfamilien - kostengünstig und nützlich bei der Eingangskontrolle.

Kurze Notenprofile (praktische Schnappschüsse)

300er-Reihe

-

304 (UNS S30400) - das "Arbeitspferd" unter den Edelstählen: ~18% Cr, ~8% Ni. Ausgezeichnete allgemeine Korrosionsbeständigkeit und Formbarkeit. Weit verbreitet für Küchengeräte und architektonische Verkleidungen.

-

316 (UNS S31600) - ähnlich wie Cr, aber mit Mo (~2-3%): wesentlich bessere Lochfraßbeständigkeit; Verwendung in maritimen, chemischen und medizinischen Implantaten.

-

304L / 316L - Versionen mit niedrigem Kohlenstoffgehalt, um Karbidausscheidungen nach dem Schweißen zu reduzieren (bessere HAZ-Korrosionsbeständigkeit).

400er-Reihe

-

410 (UNS S41000) - martensitisch; kann gehärtet werden; wird für Besteck und Ventile verwendet.

-

420 (UNS S42000) - Martensitischer Stahl mit höherem Kohlenstoffgehalt; nimmt eine sehr hohe Härte an; wird für Messerklingen und chirurgische Instrumente verwendet.

-

430 (UNS S43000) - ferritisch; gute Verformbarkeit, dekorative Oberfläche, Verwendung in Geräten und Verkleidungen.

Typische Industrieanwendungen und Auswahlregeln

-

Foodservice, medizinische Geräte und architektonische Innenräume: Serie 300 (304/316) für Hygiene und Aussehen.

-

Automobilverkleidungen, dekorative Verkleidungen und Ofeninnenräume: 400 ferritische Werkstoffe (430) aus Kostengründen und wegen des Aussehens, wenn die Korrosion nicht so stark ist.

-

Besteck, Skalpellklingen und Verschleißteile: 400 martensitisch (420, 440C) nach Wärmebehandlung für hohe Härte und Kantenfestigkeit.

-

Auspuffanlagen (Kraftfahrzeuge)Häufig ferritisch 409 oder 430, wenn Kosten eine Rolle spielen und die Umgebung heiß und leicht korrosiv ist.

Faustregel für die Auswahl: Korrosionsumgebung zuerstdann die mechanischen Anforderungen, dann die Herstellungsmethode und das Budget.

Oberflächenbehandlung, Passivierung und Wartung

-

Oberflächengüte (2B, BA, Nr. 4, Spiegel) beeinflusst die offensichtliche Korrosionsbeständigkeit - glattere Oberflächen verhindern Ablagerungen und sind leichter zu reinigen.

-

Passivierung (Salpeter- oder Zitronensäure) entfernt freies Eisen und fördert ein chromreiches Oxid; empfohlen für Teile, die nach der Herstellung korrosiven Bedingungen ausgesetzt sind.

-

Reparatur von zerkratzten OberflächenReinigen, beizen und neu passivieren; in Bereichen, die Chloriden ausgesetzt sind, sollte bei Lochfraß ein Austausch gegen 316 in Betracht gezogen werden.

Routinemäßige Wartung und geeignete Reinigungsmittel verlängern die Lebensdauer beider Serien erheblich.

Überlegungen zu Kosten und Angebot

-

Materialkosten: 300er-Legierungen (vor allem 316er- und Hoch-Ni-Legierungen) sind aufgrund des Ni und Mo-Gehalts teurer. 400er-Serien sind tendenziell wirtschaftlicher. Die Volatilität der Marktpreise (Nickel-/Molybdänmärkte) kann die relative Preisgestaltung verändern - planen Sie die Beschaffung entsprechend.

-

Verfügbarkeit von Formularen: 304/316 werden in großem Umfang als Bleche, Platten, Stangen, Rohre und Schläuche gelagert. Einige 400er-Sorten sind häufiger in Stangen und Besteckrohlingen zu finden.

Bei langwierigen Projekten sollten Sie die Preise mit den Lieferanten vereinbaren oder Legierungssubstitutionsklauseln mit eindeutigen Abnahmeprüfungen vorsehen.

Schnellauswahltabellen

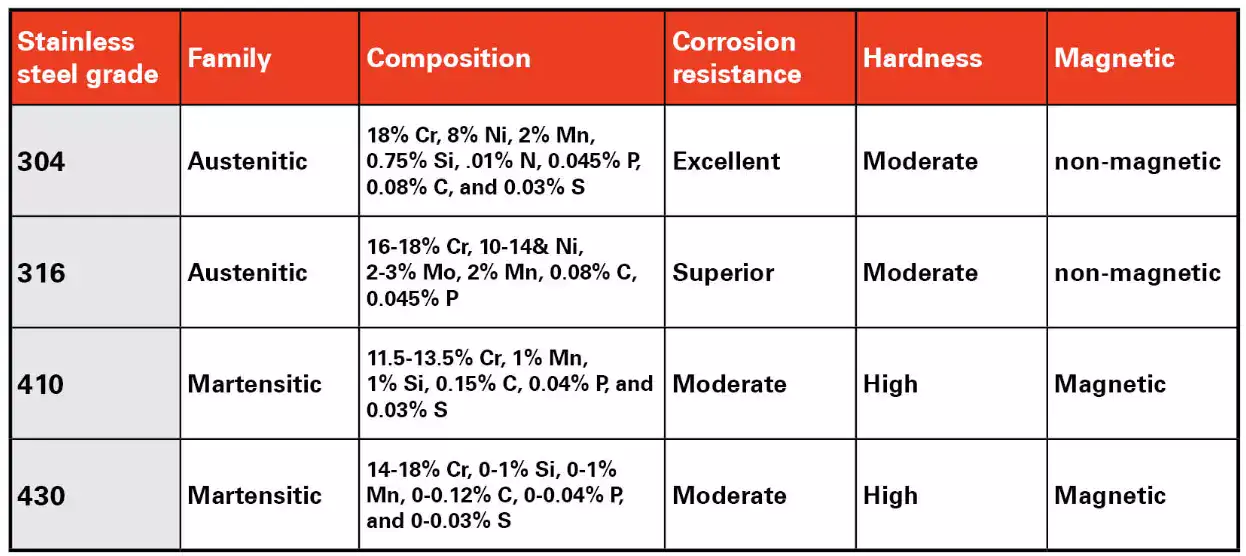

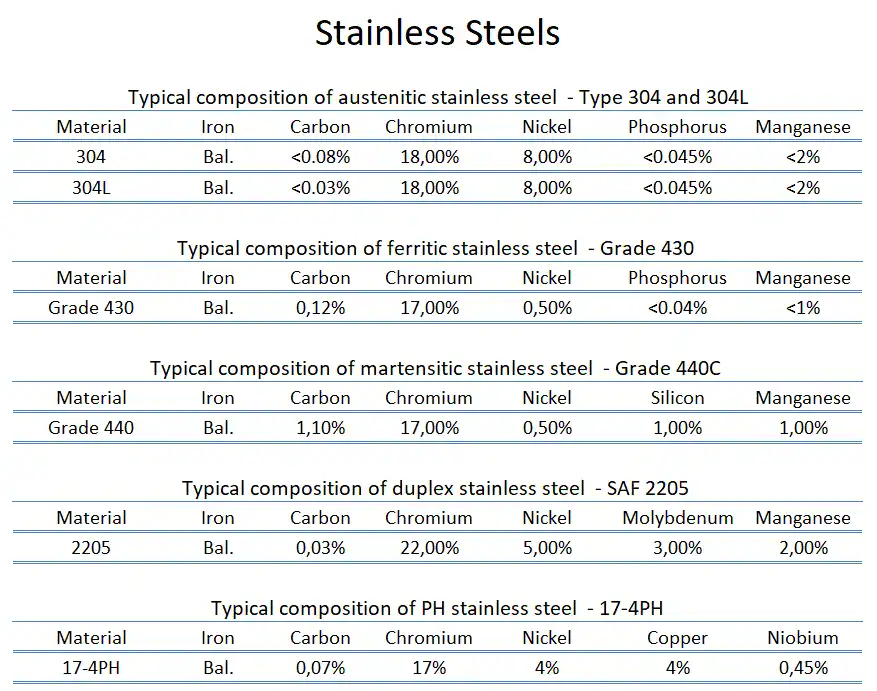

Tabelle 1 - Momentaufnahme der Zusammensetzung (typische Bereiche)

| Legierung | Cr (%) | Ni (%) | Mo (%) | C (%) | Hauptfamilie |

|---|---|---|---|---|---|

| 304 | 18-20 | 8-10 | 0 | 0.08 | 300 (austenitisch) |

| 316 | 16-18 | 10-14 | 2-3 | 0.08 | 300 (austenitisch) |

| 430 | 16-18 | 0 | 0 | 0.12 | 400 (ferritisch) |

| 410 | 11.5-13.5 | 0 | 0 | 0.15 | 400 (martensitisch) |

| 420 | 12-14 | 0 | 0 | 0.15-0.4 | 400 (martensitisch) |

(Die Werte sind typische Konstruktionsbereiche - genaue Grenzwerte finden Sie in den Produktionsdatenblättern/ASTM-Normen).

Tabelle 2 - Snapshot der mechanischen Eigenschaften (geglüht, sofern nicht anders angegeben)

| Legierung | Typische Zugfestigkeit (MPa) | Streckung (MPa) | Härte (HB) | Härtbar? |

|---|---|---|---|---|

| 304 | 520-700 | ~215-275 | 150-200 | Nein (Aushärtung) |

| 316 | 520-700 | ~215-275 | 150-200 | Nein |

| 430 | 370-600 | ~210-250 | 120-200 | Nein |

| 410 (vergütet und angelassen) | 600-1100 | variiert | 200-600 | Ja |

| 420 (HT) | bis zu >2000 (abhängig von der Härteskala) | - | kann bei Wärmebehandlung HRC 60 überschreiten | Ja |

(Die tatsächlichen Werte hängen stark vom Zustand und der Wärmebehandlung ab).

Tabelle 3 - Kurze Zusammenfassung der Vor- und Nachteile

| Charakteristisch | Serie 300 (z. B. 304/316) | Serie 400 (ferritisch/martensitisch) |

|---|---|---|

| Korrosionsbeständigkeit | Ausgezeichnet (316 am besten) | Mäßig bis gering |

| Kosten | Höher | Unter |

| Magnetisch | Im Allgemeinen nein | Ja |

| Härtbarkeit | Nein (nur Kaltarbeit) | Martensitische Sorten ja |

| Schweißeignung | Ausgezeichnet | Variabel - Martensitik braucht HT |

| Typische Anwendungen | Lebensmittel, Medizin, Marine | Besteck, Geräte, Schächte |

Normen, Tests und maßgebliche Referenzen zur Überprüfung

Bei der Spezifikation von Werkstoffen sollten Sie sich auf die ASTM/EN/UNS-Bezeichnungen beziehen und Materialtests durchführen (chemische, mechanische, PMI-, Härte- und Lochfraßtests, falls erforderlich). Wichtige Referenzen:

-

ASTM-Spezifikationen für gängige Sorten (z.B., ASTM A240 für Bleche aus nichtrostendem Stahl; ASTM A276 für Bars; ASTM A182 für Schmiedestücke).

-

UNS- und EN-Nummern als Querverweis.

-

Technische Planungsunterlagen wie Nickel-Institut Auswahlrichtlinien und ASME/ISO-Konstruktionsregeln für den Hochtemperaturbetrieb.

Praktische Tipps für die Herstellung (von Ingenieur zu Ingenieur)

-

Verwenden Sie passende Zusatzwerkstoffe zum Schweißen (z. B. ER308/308L für 304, ER316L für 316).

-

Für wärmeempfindliche AnwendungenWählen Sie Varianten mit niedrigem C-Gehalt (304L/316L), um die Sensibilisierung der Gefahrenzone zu minimieren.

-

Für Teile, die in die stark bearbeitetZiehen Sie frei bearbeitbare Werkstoffe (303 oder 416) nur in Betracht, wenn die Korrosionsbelastung gering ist.

-

Oberflächenkontrolle: Geben Sie in der Bestellung die Oberflächenbehandlung und Passivierung an; verlangen Sie Oberflächentests, wenn die Korrosionsbeständigkeit entscheidend ist.

-

Wenn Sie Legierungen ersetzen, um Kosten zu sparen, führen Sie immer anwendungsspezifische Korrosionsprüfungen (Salzsprühnebel-, zyklische Korrosions- oder Immersionstests), bevor die Substitution beschlossen wird.

FAQs

F1: Kann 430 anstelle von 304 verwendet werden, um Kosten zu sparen?

A: Nur wenn die Umgebung mild und das Korrosionsrisiko gering ist (Innenverkleidungen, Ofenplatten). 430 ist weniger korrosionsbeständig und magnetisch; vermeiden Sie die Substitution, wenn Feuchtigkeit oder Chloride zu erwarten sind.

F2: Ist 316 immer besser als 304?

A: Nicht immer - 316 ist in Bezug auf Chlorid-/Lochfraßbeständigkeit besser, kostet aber mehr. Wenn die Chloridbelastung begrenzt ist, ist 304 oft ausreichend und wirtschaftlicher.

F3: Warum ist die Serie 300 nicht magnetisch, während die Serie 400 magnetisch ist?

A: Nickel stabilisiert die austenitische Phase (FCC), die nicht magnetisch ist; das Fehlen von Nickel und das Vorhandensein von Ferrit/Martensit (BCC) in 400s führt zu Magnetismus.

F4: Welche Serie ist besser für die Hochtemperaturfestigkeit geeignet?

A: Einige 400er-Ferritwerkstoffe haben eine bessere Hochtemperatur-Kriechbeständigkeit und eine geringere Wärmeausdehnung, so dass die Auswahl von der maximalen Betriebstemperatur und der Oxidationsumgebung abhängt.

F5: Kann die Serie 300 durch Wärmebehandlung gehärtet werden?

A: Nein, die austenitischen 300er-Serien können nicht durch herkömmliches Abschrecken/Vergüten gehärtet werden; sie erhalten ihre Festigkeit durch Kaltumformung.

F6: Sind Sorten der Serie 400 weniger gut schweißbar?

A: Ferritische 400er lassen sich mit einigen Vorsichtsmaßnahmen gut schweißen; martensitische 400er erfordern in der Regel eine Vor-/Nachbehandlung, um Rissbildung zu vermeiden und die Zähigkeit wiederherzustellen.

F7: Welche Legierung ist am besten gegen Lochfraß geschützt?

A: 316 und höher legierte Superaustenite (mit Mo und manchmal N) haben die beste Lochfraßbeständigkeit; verwenden Sie PREN zum Vergleich. Penflex

F8: Wie sollte ich zwischen 304 und 410 für Verbindungselemente wählen?

A: Bei Korrosionsbelastung wählen Sie 304; bei hoher Festigkeit/Härtbarkeit und wenn ein gewisses Korrosionsrisiko akzeptabel ist, kann 410 mit Wärmebehandlung verwendet werden.

F9: Sind Magnete ein zuverlässiger Feldtest zur Unterscheidung von Serien?

A: Ja, Magnetismus ist ein praktischer Screening-Test: Die 300er-Serien sind nicht magnetisch (geglüht), die 400er-Serien sind im Allgemeinen magnetisch. Kaltverformte 300er können jedoch einen schwachen Magnetismus aufweisen.

Q10: Sollte ich die Passivierung in der Bestellung angeben?

A: Wenn die Korrosionsbeständigkeit nach der Herstellung kritisch ist, sollten Sie eine Passivierung vorschreiben (je nach Legierung mit Säure) und Prüfzertifikate zur Validierung verlangen.

Matrix für Auswahlentscheidungen

-

Höchste Korrosionsbeständigkeit (Chloride/Chemikalien) erforderlich → 316 / 6Mo / superaustenitisch.

-

Bedarf an nicht-magnetischen, formbaren, wirtschaftlichen → 304.

-

Sie benötigen härtbare und hochverschleißfeste → 420 / 440C (Wärmebehandlung).

-

Bedarf an Dekoration, aber geringere Kosten → 430 (ferritisch).

-

Benötigt hohe Temperaturkriechfestigkeit → Auswahl spezifischer ferritischer oder Duplexsorten auf der Grundlage der ASME-Konstruktionsrichtlinien.

Häufige Fehler und wie man sie vermeidet

-

Allein durch den Preis substituieren - zunächst die Umweltexposition bewerten.

-

Ignorieren von HAZ-Effekten beim Schweißen - Verwendung von Low-C-Sorten oder ggf. Nachbehandlung der Schweißnaht.

-

Angenommen nichtmagnetisch = 300 - Denken Sie daran, dass starke Kaltarbeit Magnetismus in 300ern hervorrufen kann.

-

Verarbeitung und Sauberkeit übersehen - Oberflächenverunreinigungen verringern die Lebensdauer der Korrosion drastisch.

Abschließende technische Checkliste für Verfasser von Spezifikationen

-

Staat UNS/ASTM-Sorte (nicht nur "Serie 300").

-

Geben Sie an. Erforderliche Werksprüfberichte (MTRs) mit chemischen und mechanischen Ergebnissen.

-

Geben Sie an. Oberflächengüte, Passivierungund Ferrit/Mikrostruktur Tests, falls relevant.

-

Fordern Sie an. Rückverfolgbarkeit für kritische Teile und Abnahmeprüfungen (Lochfraßpotential, Härte, PMI).

-

einbeziehen. Wartung und Reinigung Anleitung im Gerätehandbuch.