Für die meisten Anwendungen bietet der ausscheidungsgehärtete 17-4 PH (UNS S17400 / AISI 630) eine stabile Festigkeit und Korrosionsbeständigkeit bei einer empfohlenen Dauereinsatzdauer von bis zu etwa 600 °F (≈316 °C). Längere Exposition oder Dauereinsatz oberhalb dieses Bereichs führen zu fortschreitendem Verlust der Zähigkeit und veränderten mechanischen Eigenschaften. Kurze, intermittierende Exposition bei höheren Temperaturen (bis zu ~1.100 °F / 593 °C und darüber) werden manchmal für die Oxidationsbeständigkeit toleriert, erfordern aber normalerweise eine Rechtfertigung der Konstruktion, eine erneute Qualifizierung oder die Auswahl einer anderen Legierung.

Was ist 17-4 PH Stainless

17-4 PH ist ein martensitischer, ausscheidungshärtender rostfreier Stahl, der hohe Festigkeit mit mäßiger Korrosionsbeständigkeit verbindet. Die meisten seiner wünschenswerten mechanischen Eigenschaften erhält er durch ein zweistufiges metallurgisches Verfahren: Lösungsbehandlung (zur Herstellung einer martensitischen Matrix), gefolgt von kontrollierter Alterung (zur Ausscheidung von Kupfer und anderen Phasen, die die Festigkeit erhöhen). Da die nützlichen Eigenschaften von präzisen Wärmeverläufen abhängen, verändern erhöhte Betriebstemperaturen das Gefüge in zeitabhängiger Weise, was entweder die erwünschte Verfestigung aufheben oder Versprödungsmechanismen hervorrufen kann. Die praktischen Grenzen hängen daher von den Zustand der Legierung (Bedingung A, H900, H1025, H1150usw.), die Dauer bei Temperatur, und die Dienstleistungsumgebung (Chloride, H₂S, oxidierende Atmosphären).

Chemische Zusammensetzung (typische Bereiche)

| Element | Typisches Gewicht.% |

|---|---|

| Chrom (Cr) | 15.0 - 17.5 |

| Nickel (Ni) | 3.0 - 5.0 |

| Kupfer (Cu) | 3.0 - 5.0 |

| Kolumbium/Tantal (Nb+Ta) | 0.15 - 0.45 |

| Kohlenstoff (C) | 0,07 max |

| Mangan (Mn) | 1,00 max |

| Silizium (Si) | 1,00 max |

| Phosphor (P) | 0,04 max |

| Schwefel (S) | 0,03 max |

| (Typisches Zusammensetzungsfenster für UNS S17400 / AISI 630.) |

Wärmebehandlungsbedingungen und Temperaturgrenzwerte

17-4 PH wird am häufigsten unter den folgenden Bedingungen geliefert:

| Zustand | Alterungstemperatur (°F / °C) | Typische Absicht |

|---|---|---|

| Zustand A (lösungsgeglüht) | Lösung behandeln ~1900 °F (1038 °C), gekühlt | Weiches, duktiles Ausgangsgefüge (nicht für den Einsatz empfohlen). |

| H900 | 900 °F (482 °C) | Maximale Festigkeit, geringere Zähigkeit |

| H925 / H1025 | 925-1025 °F (496-552 °C) | Gleichgewicht zwischen Festigkeit und Zähigkeit; verbesserte SCC-Beständigkeit bei höheren Alterungstemperaturen |

| H1075 / H1150 | 1075-1150 °F (579-621 °C) | Geringere Festigkeit, höhere Zähigkeit, verbesserte Korrosionsbeständigkeit in bestimmten Umgebungen |

Die Alterungstemperaturen (Ausscheidungen) wurden gewählt, um die Größe, die Verteilung und den Volumenanteil der Verfestigungsausscheidungen zu kontrollieren. Bei der Verwendung im Betrieb sollten sich die Bauteile normalerweise in einem ausgehärteten Zustand befinden und nicht im Zustand A.

Was bedeutet "maximale Betriebstemperatur" bei 17-4 PH wirklich?

Es müssen drei verschiedene Temperaturkonzepte unterschieden werden:

-

Kontinuierliche Betriebstemperatur für mechanische Integrität: die Temperatur, unterhalb derer die langfristige Zug-, Streck-, Ermüdungs- und Zähigkeitsleistung ohne signifikante Eigenschaftsabweichung akzeptabel bleibt. In der Industriepraxis liegt dieser Wert nahe 600 °F (≈316 °C) für 17-4 PH unter typischen Altersbedingungen.

-

Bei der Herstellung verwendete Alterungs-/Temperierungstemperaturen: diese sind höher (900-1150 °F) und verändern absichtlich die Eigenschaften. Bauteile, die absichtlich auf H1025 oder H1150 gealtert wurden, sind unter kontrollierten Bedingungen höheren Temperaturen ausgesetzt worden, um die gewünschten Eigenschaften zu erreichen.

-

Kurzzeitige Oxidations- oder Glühexposition: Kurze Schübe bei höheren Temperaturen (Hunderte von °F über 600 °F) zerstören zwar nicht sofort die Korrosionsbeständigkeit, aber sie verschlechtern in der Regel die mechanische Leistung und erfordern in vielen Fällen eine erneute Qualifizierung oder Alterung zur Wiederherstellung der Eigenschaften. Carpenter Technology berichtet über die Oxidationsbeständigkeit bei kurzen Intervallen bis zu etwa 1.100 °F, warnt jedoch davor, dass eine langfristige Einwirkung die Zähigkeit verringert.

Praktisch empfohlene Temperaturbereiche (Faustregeln)

| Zweck | Empfohlene maximale Dauertemperatur | Anmerkungen |

|---|---|---|

| Beibehaltung der mechanischen Eigenschaften im gealterten Zustand (H900 oder H1025) | ~600 °F (316 °C) | Konservative, von der Industrie akzeptierte Obergrenze für allgemeine Dienstleistungen. |

| Chlorid-Spannungsrisskorrosion minimieren (höhere Alterung wählen) | Alterung bis ≥ 1025 °F (552 °C), dann Begrenzung des Dauerbetriebs auf ~600 °F | Höhere Alterung verbessert die SCC-Beständigkeit, aber die Einsatzgrenze wird immer noch durch Zähigkeit/Festigkeit bestimmt. |

| Gelegentliche kurze Oxidationseinwirkung | Bis zu ~1100 °F (593 °C) für eine begrenzte Zeitspanne | Kann die Eigenschaften verändern; eine erneute Alterung könnte erforderlich sein. |

| Do nicht über lange Zeiträume kontinuierlich im Bereich von 700-900 °F (371-482 °C) arbeiten | K.A. | Eine längere Exposition in diesem Bereich führt bei martensitischen nichtrostenden PH-Stählen häufig zu einem starken Abfall der Kerbschlagzähigkeit bei Raumtemperatur. |

Technische Anmerkung: Spezifische Grenzwerte müssen durch eine Entwurfsprüfung und, falls erforderlich, durch Coupontests für das erwartete Zeit-Temperatur-Profil und die Umgebung festgelegt werden.

Metallurgische Mechanismen der Temperaturempfindlichkeit

-

Vergröberung des Niederschlags und Überalterung. Bei Temperaturen nahe oder oberhalb der Alterungstemperatur vergröbern sich verfestigende Ausscheidungen. Grobe Ausscheidungen verringern die Streckgrenze und können das Bruchverhalten verändern. Eine kontrollierte Werksalterung (H900-H1150) führt zu einem gezielten Ausscheidungszustand; eine unkontrollierte Betriebserwärmung kann zu einer unerwünschten Überalterung führen.

-

Anlassen von Martensit. Das Erhitzen von martensitischem 17-4 PH führt zu Anlaßreaktionen, die die Duktilität erhöhen, aber die Festigkeit verringern. Das spezifische mechanische Gleichgewicht hängt von der Spitzentemperatur und der Zeit bei der Temperatur ab.

-

Phasenumwandlungen und Versprödung. Eine lange Exposition bei 700-900 °F kann zu versprödenden Phasen oder zu Wasserstoffeffekten führen, die die Schlagzähigkeit und Duktilität verringern. Mehrere Studien belegen einen starken Abfall der Kerbschlagzähigkeit nach längerer Einwirkung in diesem Bereich.

-

Empfindlichkeit gegenüber Spannungsrisskorrosion (SCC). Die Alterungstemperatur beeinflusst die Anfälligkeit für SCC. Höhere Alterungstemperaturen (≥1025 °F / 552 °C) verbessern im Allgemeinen die Beständigkeit gegen Chlorid-SCC. Aus diesem Grund werden im Offshore-, Marine- und NACE MR0175-Kontext häufig doppelte Alterung oder Hochtemperaturalterungsprotokolle gefordert.

Umweltspezifische Überlegungen

Chloridhaltige Umgebungen (Meer, Salze)

-

Verwenden Sie eine höhere Alterung (H1025 oder höher) für eine verbesserte SCC-Beständigkeit.

-

Dennoch sollte die Dauergebrauchstemperatur konservativ bleiben; SCC ist eine Funktion der Belastung, der Umgebung und des Gefüges.

Sulfid-/H₂S-Exposition (Öl und Gas)

-

Es gilt der Leitfaden NACE MR0175 / ISO 15156; 17-4 PH kann unter eingeschränkten Bedingungen verwendet werden, wobei häufig eine doppelte Alterung oder eine spezielle Wärmebehandlung erforderlich ist, um die Kriterien der sulfidischen Spannungsrissbildung (SSC) zu erfüllen. Eine Zertifizierung des Anbieters wird empfohlen.

Oxidierende Atmosphären mit hoher Temperatur (Luft, Dampf)

-

Die Oxidationsbeständigkeit erlaubt eine kurze Einwirkung hoher Temperaturen. Lange Zeiträume bei hohen Temperaturen fördern die Zunderbildung und Versprödung; daher sollte die Dauerbelastung begrenzt werden. Carpenter weist auf die Oxidationsbeständigkeit bis zu ~1.100 °F für kurze Zeiträume hin, warnt jedoch vor dem Verlust der Zähigkeit bei längerer Einwirkung.

Anleitung für Konstruktion und Inspektion

-

Spezifizieren Sie die endgültige Wärmebehandlungsbedingung in den Beschaffungsdokumenten (H900, H1025, H1150, usw.). Akzeptieren Sie keine Teile des Zustands A für den Service, es sei denn, sie wurden nachbehandelt.

-

Definieren Sie eine maximale Dauerbetriebstemperatur für das Teil und geben Sie alle zulässigen kurzen transienten Expositionen mit Dauer an.

-

Wenn die Anwendung Chloride oder H₂S enthält, Bedarfsalterung bei ≥1025 °F, oder nach den NACE/ISO-Richtlinien.

-

Für Bauteile, die unbeabsichtigt erhitzt werden können (Schweißen, örtliche Erwärmung, Prozesse in der Nähe), Anweisungen zur erneuten Alterung oder Qualifikationstests zur Überprüfung der beibehaltenen Eigenschaften enthalten.

-

Kupontest verwenden (beschleunigte Alterung, Ermüdung, SCC-Tests), wenn die Lebensdauer oder Sicherheit kritisch ist.

-

Zerstörungsfreie Prüfung (NDT) Die Frequenz sollte sich erhöhen, wenn der Betrieb in der Nähe des oberen empfohlenen Temperaturbereichs erfolgt.

-

Rückverfolgbarkeit aufrechterhalten Aufzeichnungen über Wärme, Zustand und Wärmebehandlung im Werk.

Vergleichstabelle - 17-4 PH im Vergleich zu anderen gängigen rostfreien Alternativen (Temperaturschwerpunkt)

| Legierung | Typische Dauertemperaturgrenze | Hauptgrund für die Wahl über 17-4 PH |

|---|---|---|

| 17-4 PH (gealtert) | ~600 °F (316 °C) | Beste Festigkeit + gute Korrosionsbeständigkeit in diesem Band |

| 304 / 316 | ~800-900 °F (427-482 °C) für Korrosionsverhalten; mechanische Eigenschaften verschlechtern sich früher | Bessere allgemeine Korrosionsbeständigkeit, aber geringere Festigkeit |

| 321 / 347 (stabilisierte Austenitwerkstoffe) | ~800-1200 °F (427-649 °C) für Hochtemperaturbetrieb | Bessere Kriech-/Oxidationsbeständigkeit bei erhöhten Temperaturen |

| 15-5 PH | Ähnlich wie 17-4, aber andere Alterungskurve; manchmal wegen der Zähigkeit bevorzugt | Geringfügig bessere Zähigkeit bei vergleichbaren Stärken |

Bei der Auswahl müssen Festigkeit, Korrosion, Zähigkeit und thermische Stabilität gegeneinander abgewogen werden.

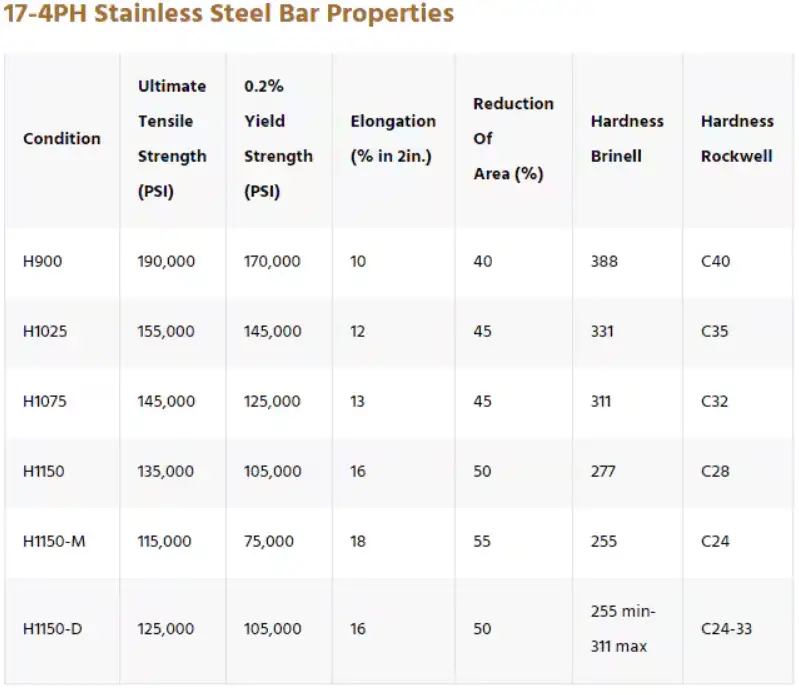

Tabellen: Typische mechanische Eigenschaften im Vergleich zum Alterungszustand (repräsentativ)

| Zustand | 0.2% Y.S. (ksi) | Zugfestigkeit UTS (ksi) | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| H900 | ~170-190 | ~200-220 | 8-12 | ~40-45 |

| H1025 | ~140-160 | ~170-190 | 10-18 | ~34-40 |

| H1150 | ~100-140 | ~120-160 | 15-25 | ~28-36 |

(Die Werte sind repräsentativ; die garantierten Mindestwerte sind den Datenblättern der Lieferanten zu entnehmen).

Langfristige thermische Belastung: experimentelle Ergebnisse

Mehrere technische Mitteilungen und Forschungsberichte der Industrie zeigen, dass eine längere Exposition in der 700-900 °F (371-482 °C) Band führt bei ausscheidungsgehärteten martensitischen nichtrostenden Stählen häufig zu einem steilen Abfall der Kerbschlagzähigkeit; daher sollten Konstrukteure es vermeiden, Teile für eine lange Lebensdauer in diesem Intervall zu spezifizieren, ohne sie zu prüfen. Fallstudien und Fertigungsleitfäden des NIST liefern empirische Daten, die diesen Effekt belegen und eine erneute Alterung oder Konstruktionsänderungen nach Hochtemperaturausflügen empfehlen.

Alternativen und Minderungsstrategien

-

Wenn Dauerbetrieb >600 °F vorgeschrieben ist: Je nach Korrosionsanforderungen ist eine Substitution durch stabilisierte austenitische Güten (321/347) oder höher legierte kriech- und hitzebeständige Stähle (z. B. 310, aufgeschmolzene Ni-Basis-Legierungen) in Betracht zu ziehen.

-

Wenn das SCC-Risiko hoch ist: höhere Alterung (H1025/H1150), Oberflächenbehandlungen, kathodischer Schutz oder alternative Materialien verwenden.

-

Für intermittierende hohe Temperaturen: Konstruktion mit abnehmbaren Komponenten, die wieder gealtert werden können, oder Festlegung von Anforderungen für die Nacherwärmung nach der Exposition.

Normen und Spezifikationen

-

UNS S17400 / SAE Typ 630 (Nomenklatur) - allgemein verwendete Referenz.

-

AMS 5643 / AMS 5604 - Spezifikationen für die Luft- und Raumfahrt und hochwertige Kneterzeugnisse, die 17-4 PH-Form und Wärmebehandlungsverfahren umfassen.

-

ASTM A564 / A693 - deckt bestimmte Produktformen und Anforderungen ab.

-

NACE MR0175 / ISO 15156 - für den sauren Betrieb (H₂S).

FAQs

1. Was ist die einzige sichere maximale Betriebstemperatur für 17-4 PH?

Es gibt keine einheitliche Zahl, die für alle Entwürfe geeignet ist, aber die Industrie verwendet ~600 °F (316 °C) als konservativer Höchstwert für den Dauerbetrieb für typisches gealtertes Material. Kurzzeitige Belastungen, die über diesem Wert liegen, können unter Vorbehalt zulässig sein.

2. Kann ich 17-4 PH im Zustand A (lösungsgeglüht) für den Einsatz verwenden?

Zustand A ist weicher und anfälliger für Wasserstoffversprödung und SCC; eine Aushärtung vor dem Einsatz wird empfohlen.

3. Was passiert, wenn ein Bauteil versehentlich über seine Alterungstemperatur erhitzt wird?

Die Eigenschaften ändern sich: kontrollierte Alterung führt zu vorhersehbarer Festigkeit; unkontrollierte Erwärmung kann den Martensit überhärten oder anlassen, wodurch die Festigkeit sinkt und möglicherweise die Zähigkeit verringert wird - eine Neuqualifizierung oder erneute Alterung kann erforderlich sein.

4. Eignet sich 17-4 PH für Meereswellen oder Seewasser?

Bei kritischem Einsatz in Meerwasser sind die Lochfraß- und Spaltfestigkeit sowie das SCC-Risiko zu prüfen und eine höhere Alterungstemperatur in Betracht zu ziehen, um die SCC-Anfälligkeit zu verringern.

5. Wie wirkt sich die Alterungstemperatur auf die SCC-Beständigkeit aus?

Höhere Alterungstemperaturen (≥1025 °F / 552 °C) verbessern im Allgemeinen die Chlorid-SCC-Beständigkeit, allerdings um den Preis einer gewissen Festigkeitsverringerung im Vergleich zu H900.

6. Kann ich 17-4 PH schweißen und die Eigenschaften beibehalten?

Beim Schweißen kommt es zu thermischen Zyklen, die das lokale Gefüge verändern; nach dem Schweißen sind in der Regel eine Lösungsbehandlung und eine erneute Alterung erforderlich, um einheitliche mechanische Eigenschaften wiederherzustellen.

7. Welche zerstörungsfreien Prüfungen sollten bei Bauteilen mit erhöhter Temperatur durchgeführt werden?

Regelmäßige Sichtprüfung, Farbeindringprüfung oder MPI (für geeignete Geometrien) und regelmäßige mechanische Kuponprüfungen; die Häufigkeit erhöht sich in der Nähe des oberen zulässigen Temperaturbereichs.

8. Wird 17-4 PH bei 600 °F kriechen?

17-4 PH ist keine kriechfeste Legierung für anhaltende Hochtemperaturbelastungen; wenn anhaltend hohe Temperaturen und Belastungen zu erwarten sind, wählen Sie eine kriechfeste Legierung.

9. Gibt es Standard-Alterungszyklen für H900, H1025, H1150?

Ja, die typische Alterungszeit beträgt mehrere Stunden bei der Zieltemperatur (z. B. ~4 Stunden), aber der genaue Zyklus hängt von der Größe des Profils und der geltenden Spezifikation (AMS/ASTM) ab. Halten Sie sich immer an die referenzierte Wärmebehandlungsspezifikation.

10. Wie soll ich die Temperaturgrenzen in der Beschaffung dokumentieren?

Spezifizieren Sie den erforderlichen Endzustand, die maximale Dauergebrauchstemperatur, die zulässigen transienten Spitzen (Größe und Dauer), die SCC-Umgebungseinschränkungen und die Anforderungen an die Nachwärmebehandlung nach der Beanspruchung.

Kurze Zusammenfassung und Schlussfolgerungen

-

Verwenden Sie ~600 °F (316 °C) als konservative Obergrenze für den ununterbrochenen Dienst im Alter von 17-4 PH.

-

Vermeiden Sie eine lang anhaltende Exposition in 700-900 °F (371-482 °C) wegen des Risikos des Verlusts der Zähigkeit.

-

Höhere Alterungstemperaturen verbessern die SCC-Beständigkeit, senken jedoch die maximal erreichbare Festigkeit im Vergleich zu H900; Fertigungsalterung und Erwärmung im Betrieb sind nicht austauschbar.

-

Kurze Hochtemperatureinwirkung ist aus Oxidationsgründen möglich, aber die Konstrukteure müssen Eigenschaftsänderungen und eine mögliche Nachbehandlung einplanen.