16MnCr5 ist ein niedrig legierter Einsatzstahl, der nach dem Aufkohlen und der Wärmebehandlung ein ausgezeichnetes Gleichgewicht zwischen einer verschleißfesten Oberfläche und einem zähen, duktilen Kern bietet. Dies macht ihn zu einem bevorzugten Werkstoff für Zahnräder, Wellen, Nockenwellen und andere Komponenten, die Kontaktermüdung und Gleitverschleiß ausgesetzt sind. Diese Sorte ergibt bei korrekter Verarbeitung in der Regel eine harte äußere Hülle mit einer angelassenen martensitischen Oberfläche und einem elastischen Kern, was zu einer langen Lebensdauer in angetriebenen oder belasteten mechanischen Teilen führt.

Was ist 16MnCrS5?

Chemische Zusammensetzung und die Rolle der einzelnen Elemente

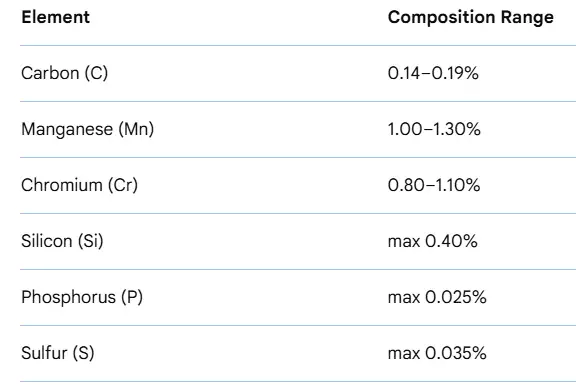

Der von den meisten europäischen Werken verwendete Nennbereich der chemischen Zusammensetzung für 16MnCr5 (EN 1.7131) ist nachstehend aufgeführt. Diese Werte bilden die Grundlage für das Verhalten bei der Wärmebehandlung und die Leistung nach der Oberflächenanreicherung mit Kohlenstoff.

Tabelle 1: Typische chemische Zusammensetzung (Gewichtsprozent)

| Element | Typischer Bereich (wt%) | Primäre metallurgische Funktion |

|---|---|---|

| C (Kohlenstoff) | 0.14 - 0.19 | Grundkohlenstoffgehalt, der einen härtbaren Einsatz nach der Aufkohlung unterstützt; niedriger Kernkohlenstoff trägt zur Erhaltung der Zähigkeit bei. |

| Si (Silizium) | ≤ 0.40 | Desoxidationsmittel; geringer Einfluss auf Festigkeit und Anlassbeständigkeit. |

| Mn (Mangan) | 1.00 - 1.30 | Verbessert die Härtbarkeit und Zugfestigkeit, unterstützt die Martensitbildung in Hülse und Kern. |

| P (Phosphor) | ≤ 0.025 | Kontrolliertes niedriges Niveau, um Versprödung zu vermeiden und die Zähigkeit zu verbessern. |

| S (Schwefel) | ≤ 0.035 | Für die Zähigkeit niedrig gehalten; kontrolliert frei bearbeitete Varianten haben eine höhere S- und geänderte Bezeichnung. |

| Cr (Chrom) | 0.80 - 1.10 | Erhöht die Härtbarkeit, trägt zur Kernfestigkeit und zur Verschleißfestigkeit an der Oberfläche bei. |

Anmerkungen zum Legierungsgleichgewicht: Die Mn/Cr-Kombination verleiht dieser Sorte eine vorhersehbare Reaktion auf Aufkohlung und Kernhärtung. Chrom trägt zur Erzeugung eines gesunden, zähen Kerns nach den Vergütungszyklen bei, während Mangan die Einsatzhärtbarkeit fördert. Der niedrige Kohlenstoffgehalt im Grundstahl vermeidet einen spröden Kern nach Hochtemperaturprozessen.

Mechanische Eigenschaften: Auslieferungszustand und nach Behandlung

Die mechanischen Eigenschaften hängen von der Größe des Profils, dem Walzzustand bei der Lieferung und dem jeweiligen Wärmebehandlungszyklus ab. Die nachstehenden Werte zeigen häufig beobachtete Grenzwerte aus den Datenblättern der Hersteller für normalisierte oder weichgeglühte Lieferungen und für aufgekohlte, vergütete und angelassenen Teile.

Tabelle 2: Repräsentative mechanische Eigenschaften

| Zustand | Zugfestigkeit Rm (MPa) | Streckgrenze Rp0,2 (MPa) | Dehnung A (%) | Härte HB |

|---|---|---|---|---|

| Weich geglüht (+A), kleiner Stab | ~550 (typisch) | ~420 | ≥21 | 170-230 HB (je nach Behandlung) |

| Normalisiert | 600-800 (je nach Abschnitt) | 350-600 | 10-20 | 200-300 HB |

| Aufgekohlt und abgeschreckt (Gehäuse) | Gehäusehärte bis zu 58-62 HRC (dünnes Gehäuse) | Kernzugfestigkeit 800-1100 MPa typisch nach dem Anlassen für die geplante Festigkeit | Kerndehnung reduziert, aber für die Funktion des Teils akzeptabel | Einsatzhärte gemessen in HRC nach der Endbearbeitung. |

Wichtiger Praxishinweis: Die Überprüfung der mechanischen Eigenschaften von aufgekohlten Teilen muss sowohl Oberflächenhärteprofile als auch Kernzähigkeitsprüfungen umfassen. Ein Zugversuch an einem repräsentativen Kern, Charpy-Kerbschlagversuche für dynamische Anwendungen und Härte-Tiefen-Profile sind gängige Abnahmeprüfungen in Einkaufsspezifikationen.

Wärmebehandlungspraxis: Aufkohlen, Abschrecken, Anlassen und Gefüge

Überblick über das Ziel

Die Aufkohlung verändert die oberflächennahe Chemie durch diffusionsbedingte Kohlenstoffanreicherung, wodurch eine harte, verschleißfeste Hülle in Kombination mit einem duktilen Kern mit niedrigerem Kohlenstoffgehalt entsteht. Das typische Endgefüge nach der richtigen Behandlung besteht aus gehärtetem Martensit im Gehäuse und gehärtetem Martensit oder Bainit im Kern, je nach Verfahren und Querschnittsdicke.

Typische Prozessfenster und Parameter

Tabelle 3: Allgemeine Wärmebehandlungsparameter für aufgekohltes 16MnCr5

| Bühne | Temperatur (°C) | Zweck / Anmerkungen |

|---|---|---|

| Vorreinigung und Inspektion | Umgebung bis 200 | Oberflächenvorbereitung; Entfernen von Zunder und Verunreinigungen |

| Aufkohlen (Gas) | 880-980 | Typischer Temperaturbereich für effektive Kohlenstoffdiffusion; die Zeit hängt von der gewünschten Gehäusetiefe ab. |

| Entzerrung | 20-60 min | Sicherstellung einer gleichmäßigen Hüllenbildung durch den Abschnitt vor dem Abschrecken |

| Abschrecken (Öl oder Polymer) | Von der Aufkohlungstemperatur | Schnelle Abkühlung zur Bildung von Martensit im Gehäuse; die Wahl des Abschreckmittels beeinflusst Verzug und Eigenspannung. |

| Anlassen | 150-200 für hohe Oberflächenhärte; 150-560 bei Optimierung der Kerneigenschaften | Das Anlassen bei niedrigen Temperaturen trägt zum Abbau von Spannungen und zur Einstellung der Oberflächenzähigkeit bei; das Anlassen im Kern ist oft höher, wenn die Duktilität verbessert werden muss. |

Prozesskontrollpunkte:

-

Das Kohlenstoffpotenzial im Ofen muss streng kontrolliert werden, um übermäßigen Einsatzkohlenstoff zu vermeiden, der Restaustenit oder Risse beim Abschrecken verursachen könnte.

-

Die Wahl des endgültigen Anlassens wirkt sich auf die Oberflächenzähigkeit und die Ermüdungslebensdauer aus; es ist ein Gleichgewicht erforderlich, um eine angemessene Einsatzhärte zusammen mit der Bruchfestigkeit des Einsatzes zu erhalten. Wissenschaftliche Studien haben gezeigt, dass die Zeitpläne für die Wärmebehandlung nach dem Aufkohlen die Kernzähigkeit, den Restaustenitgehalt und die Gesamtstabilität des Gefüges beeinflussen.

Einzelheiten der Mikrostruktur

-

Fall: Typischerweise angelassener Martensit mit Karbiden bei starker Aufkohlung oder unsachgemäßem Anlassen. Das gewünschte Gefüge besteht aus einem geringen Restaustenit und einem fein angelassenen Martensit, der eine Einsatzhärte ergibt und gleichzeitig einem Sprödbruch widersteht.

-

Kern: Ein geringerer Kohlenstoffgehalt führt zu einem duktilen Kern. Nach dem Vergüten hängen Härte und Festigkeit des Kerns von der Härte des Vergütens und der Anlasstemperatur ab; typische Zielwerte für die Zugfestigkeit des Kerns liegen bei vielen technischen Teilen im Bereich von 800-1100 MPa.

Verformung, Kontrollmethoden und Eigenspannungsmanagement

Die Verzugskontrolle muss Teil des Produktionsplans für maßkritische Teile sein. Gängige Techniken zur Schadensbegrenzung umfassen:

-

Verwendung von Temperierzyklen, die Abschreckspannungen abbauen

-

Auswahl von polymeren Abschreckmitteln zur Verringerung des Schweregrads im Vergleich zu Öl

-

Anwendung von Tieftemperaturbehandlungen nur dann, wenn eine Restaustenitreduktion erforderlich ist

-

Entwurf von Vorrichtungen, die eine gleichmäßige Kühlung und minimale Biegung ermöglichen

Die Hersteller müssen die Abschreckmedien, das Rühren, die Ausrichtung der Teile und die Vorrichtungsdetails dokumentieren, um eine wiederholbare Geometrie nach der Wärmebehandlung zu gewährleisten.

Bearbeitbarkeit, Umformen und Fügen

Bearbeitbarkeit

-

Im geglühten Zustand lässt sich 16MnCr5 mit herkömmlichen Werkzeugen leicht bearbeiten. Die Zerspanbarkeit kann durch die M-Behandlung des Anbieters (eine Mikrolegierungs-/Bearbeitungsvariante, die die Spankontrolle verbessert) bei Stangenmaterial für die Massenproduktion verbessert werden.

-

Nach dem Aufkohlen und Härten beschränkt sich die Endbearbeitung in der Regel auf das Schleifen, das Drehen mit Hartmetalleinsätzen auf dem nicht gehärteten Kern und das Fertigschleifen des Gehäuses, wenn enge Geometrien erforderlich sind.

Kalt- und Warmumformung

-

Bei größeren Bauteilen ist das Warmschmieden vor der abschließenden Wärmebehandlung üblich. Die empfohlenen Schmiedetemperaturen beginnen in der Regel bei über 1100 °C mit kontrollierter Abkühlung, um übermäßiges Kornwachstum zu vermeiden. Die Normalisierung nach der Warmumformung verbessert die Verfeinerung des Gefüges vor der Endbearbeitung.

Schweißbarkeit und Fügen

-

Das Schweißen von 16MnCr5 im kohlenstoffarmen Lieferzustand ist mit geeigneten Schweißzusätzen und Vorwärm-/Nachwärmroutinen möglich, doch ist Vorsicht geboten, da aufkohlende Stähle für die Oberflächenanreicherung und nicht für schwere Schweißreparaturen ausgelegt sind. Verwenden Sie gleich oder etwas höher legierte Schweißdrähte, sorgen Sie für eine Vorwärmung, um Wasserstoffrisse zu vermeiden, und temperieren Sie den Schweißbereich, um die Zähigkeit wiederherzustellen. Das Schweißen an aufgekohlten Bauteilen wird normalerweise nach Möglichkeit vermieden, da es die Vorteile der Oberflächenanreicherung zunichte macht und zu einer lokalen Erweichung oder Verformung führt.

Typische Anwendungen und Gestaltungshinweise

Typische Bauteile aus 16MnCr5

-

Stirnräder und schrägverzahnte Zahnräder für Getriebe

-

Wellen und Ritzel, die einer Ermüdung durch Rollkontakt unterliegen

-

Nockenwellen und Kolbenstangen für mittelschwere Anwendungen

-

Lagerhülsen, Zahnradrohlinge und Keilwellen, die ein hartes Gehäuse und einen zähen Kern erfordern.

Überlegungen zur Gestaltung

-

Auswahl der Falltiefe: Die Gehäusetiefe sollte so gewählt werden, dass sie der Kontaktbelastung in der Anwendung standhält, wobei der zu erwartende Fertigungsverlust durch das Schleifen zu berücksichtigen ist. Die Standardhülsentiefe reicht von 0,5 mm für leichte Anwendungen bis zu mehreren Millimetern für schwere Getriebeanwendungen.

-

Kernfestigkeit und Duktilität: Die Zielvorgaben für die Kernhärte müssen eine ausreichende Zähigkeit für Stoßbelastungen gewährleisten. Typische Beschaffungsspezifikationen legen sowohl eine Härte über die gesamte Gehäusetiefe als auch einen Mindestwert für die Kernzugfestigkeit oder -härte in der Nähe der Mittellinie fest.

-

Oberflächenbehandlung: Nach dem Aufkohlen ist für enge Toleranzen oft ein Schleifen erforderlich. Die Schleifparameter müssen ein Anlassen des Gehäuses oder thermische Schäden vermeiden.

-

Oberflächenbehandlungen: Nitrocarburieren, Kugelstrahlen und Beschichtungssysteme können die Ermüdungslebensdauer über die alleinige Aufkohlung hinaus verlängern.

Häufige Fehlerarten und deren Vermeidung

-

Oberflächenpitting/Walzkontaktermüdung: Kontrollierte Oberflächenhärte und Druckeigenspannung helfen; Kugelstrahlen und kontrollierte Einsatzhärteprofile verringern das Risiko.

-

Fall knackend: Verursacht durch zu viel Kohlenstoff, zu schnelles Abschrecken oder unzureichendes Anlassen; Vermeidung durch Kontrolle des Kohlenstoffpotenzials im Ofen, der Stärke des Abschreckens und des richtigen Anlassens.

-

Kernsprödbruch: Vermeidbar durch korrekte Grundchemie, normalisiertes Gefüge und sorgfältig ausgewählte Anlaßzyklen.

Normen, Bezeichnungen und internationale Entsprechungen

Primäre Referenzstandards

-

16MnCr5 wird von europäischen Werkstoffspezifikationen wie EN 10084 (historisch) und der DIN EN ISO 683-Reihe für Einsatzstähle abgedeckt. In den Datenblättern und Produktinformationen der Hersteller wird in der Regel auf die DIN EN ISO 683-3 oder die ISO 683-Familie für technische Lieferbedingungen verwiesen.

Gemeinsame Äquivalente und Querverweise

Tabelle 4: Gemeinsame internationale Äquivalente

| EN-Bezeichnung | StahlNummer ID | SAE / AISI | Andere Referenzen |

|---|---|---|---|

| 16MnCr5 | 1.7131 | SAE 5115 (häufig zitiert) | 17MnCr5 (eng), 20MnCr5-Familie (Variante) |

Denken Sie daran, dass geringfügige chemische oder verarbeitungstechnische Unterschiede zwischen den Anbietern die Härtbarkeit, Bearbeitbarkeit oder Eignung für bestimmte Prozesse verändern können. Geben Sie bei Bestellungen immer den genauen Standard, die Lieferbedingungen und eventuelle Zusatzbehandlungen an.

Qualitätskontrolle, Prüfverfahren und Abnahmekriterien

Empfohlene Abnahmeprüfungen für kritische Teile:

-

Chemische Analyse: Spektrometrische Prüfung zur Bestätigung der Legierungsbereiche.

-

Härteprofil: Oberflächenhärteprüfung und Stufenhärteprüfung, um die Härtetiefe und die Kernhärte zu überprüfen. Mikrohärte Traverse oft verwendet, um Profil von der Oberfläche zum Kern.

-

Prüfung der Mikrostruktur: Metallografische Untersuchung von Hülse, Übergang und Kern, um martensitisches oder angelassenes Gefüge zu bestätigen und unerwünschte Karbide oder Restaustenit zu identifizieren.

-

Mechanische Tests: Zugversuche an repräsentativen Proben, Kernschlagversuche (Charpy V-Kerbe) für dynamische Belastungsanwendungen und Ermüdungsversuche, sofern erforderlich.

-

Zerstörungsfreie Prüfungen: Magnetpulverprüfung für oberflächliche Bruchstellen, Ultraschallprüfung für unterirdische Fehler in größeren Abschnitten.

Die Dokumentation sollte Aufzeichnungen über das Kohlenstoffpotenzial des Ofens, die Abschreckmedien und -temperaturen, Aufzeichnungen über das Anlassen und Berichte über die Maßkontrolle mit Angabe der Toleranzen vor und nach der Behandlung enthalten.

Beschaffungs- und Lieferkettenberatung für Planer

-

Immer angeben Sortenbezeichnung + geforderter Standard + Lieferbedingung. Zum Beispiel: "16MnCr5, EN 1.7131, normalgeglüht, Stangenmaterial, mit Chemie nach EN-Grenzwerten und M-Behandlung optional."

-

Verlangen Sie ein Wärmebehandlungsprotokoll des Herstellers, wenn wärmebehandelte Teile als fertige Komponenten geliefert werden. Nehmen Sie detaillierte Abnahmeprüfungen in die Bestellung auf.

-

Bei Programmen mit hohen Stückzahlen oder sicherheitskritischen Programmen sollten Lieferantenaudits in Betracht gezogen werden, um die Methoden der Ofensteuerung, die Konditionierung der Abschreckbäder und die Rückverfolgbarkeit der Chargen zu überprüfen.

-

Wenn die Austauschbarkeit mit anderen Lieferanten wichtig ist, sollten Sie eine vereinbarte Äquivalenztabelle in den Vertrag aufnehmen und die Zertifizierung kritischer Eigenschaften wie Einsatztiefe, Restaustenit % und Kernzugfestigkeit verlangen.

Zusammenfassende Tabellen

Tabelle 5: Kurzreferenz auf einen Blick

| Thema | Wichtigster Punkt |

|---|---|

| Chemie der Basis | Chrom-Mangan-Legierung mit niedrigem Kohlenstoffgehalt; unterstützt die Aufkohlung. |

| Hauptverwendung | Zahnräder, Wellen, Verzahnungen, Bauteile, die ein hartes Gehäuse und einen zähen Kern erfordern. |

| Typische Gehäusehärte | Bis zu 58-62 HRC für dünne Hülsen; variiert je nach Verfahren. |

| Ziel Kernkraft | 800-1100 MPa nach dem Anlassen für viele Ausführungen. |

| Normen | EN / DIN / ISO-Familie für Einsatzstähle; EN 10084 Referenzen. |

FAQs

-

Was bedeutet 16MnCr5 und woher stammt die Bezeichnung?

Die Zahl 16 steht für die nominale Kohlenstoffklasse und MnCr für die Mangan-Chrom-Legierung. Das Suffix 5 ist eine ältere Konvention aus der von DIN abgeleiteten Nomenklatur; die vollständige Nummer der europäischen Norm ist EN 1.7131. -

Kann 16MnCr5 induktiv gehärtet statt aufgekohlt werden?

Die Induktionshärtung der Oberfläche ist bei einigen Geometrien möglich, aber die tatsächliche Einsatztiefe beim Aufkohlen ist bei komplexen Verzahnungen tiefer und gleichmäßiger. Das Induktionshärten eignet sich für örtlich begrenzte Oberflächenhärtungsaufgaben. -

Welche Gehäusetiefe sollte ich bei Zahnrädern angeben?

Die Auswahl der Gehäusetiefe hängt vom Getriebemodul, dem Lastspektrum und der erwarteten Lebensdauer ab. Typische Werte reichen von 0,6 mm für leichte Getriebe bis zu 3 mm oder mehr für schwere Getriebe; geben Sie eine Schleifzugabe an. Technische Konstruktionsnormen oder Berechnungen zur Kontaktermüdung sollten die genaue Wahl leiten. -

Wie wird die Kernzähigkeit nach dem Aufkohlen gemessen?

Die Kernzähigkeit wird häufig durch Charpy-V-Kerbprüfungen mit Proben aus dem Kern oder durch Zugversuche an repräsentativem Kernmaterial bewertet; Lieferanten können auch die Härte in der Nähe der Mittellinie als Ersatz angeben. -

Ist 16MnCr5 für Schweißkonstruktionen geeignet?

Schweißen ist bei ordnungsgemäßer Vorwärmung und Wärmebehandlung nach dem Schweißen möglich, aber die geschweißten Bereiche behalten nicht die ursprünglichen aufgekohlten Oberflächeneigenschaften. Bei kritischen Teilen ist das Schweißen nach dem letzten Einsatzhärten zu vermeiden. -

Welches Abschreckmedium wird empfohlen, um Verzerrungen zu vermeiden?

Polymerabschreckmittel oder sorgfältig kontrollierte Ölabschreckung mit Rühren sind gängige Optionen. Polymerabschreckungen können den Verzug verringern und gleichzeitig eine ausreichende Härtbarkeit in vielen Produktionsbereichen gewährleisten. -

Wie prüft man Restaustenit im Gehäuse?

Röntgenbeugung oder magnetische Sättigungsverfahren quantifizieren den Restaustenit. Mikrohärteverläufe allein können den Restaustenitgehalt nicht zuverlässig ermitteln. -

Gibt es höher bearbeitbare Varianten von 16MnCr5?

Ja. Einige Werke bieten eine M-behandelte Stangensorte oder Varianten mit modifiziertem Schwefelgehalt an, um die Spankontrolle zu erleichtern, die oft mit einem S in der Sorte (16MnCrS5) oder herstellerspezifischen Handelsnamen gekennzeichnet sind. -

Welche Oberflächenbehandlung wird vor dem Aufkohlen empfohlen?

Eine saubere, zunderfreie Oberfläche ist erforderlich. Schleifen oder Kugelstrahlen und anschließendes Entfetten gewährleisten eine gleichmäßige Aufkohlung. Die Oberflächenrauhigkeit sollte bei allen Teilen einer Charge gleich sein. -

Auf welche Normen sollte in einer Bestellung Bezug genommen werden?

Nennen Sie die einschlägige EN/DIN/ISO-Norm (z. B. EN 10084 oder die DIN EN ISO 683-Reihe), die genaue Sorte (16MnCr5 / 1.7131), den gewünschten Lieferzustand und die Abnahmeprüfungen für Chemie und Wärmebehandlung.

Praktische Beispiele und Fallbeispiele

-

Getrieberitzel für industrielles Untersetzungsgetriebe: Vorgeschrieben ist eine Einsatzhärtetiefe von 1,0-1,5 mm, eine Einsatzhärte von maximal 60 HRC an der Oberfläche, eine Kernhärte ≤ 300 HB, mit einem vom Lieferanten gelieferten Härte-Tiefen-Profil und einer Charpy V-Kerb-Kernenergie ≥ dem angegebenen Wert bei Betriebstemperatur. Der Lieferant sollte vollständige Wärmebehandlungsprotokolle vorlegen.

-

Welle mit Verzahnung: Um die Lebensdauer der Verzahnung zu erhöhen, sollten Sie eine Mindestkernzugfestigkeit oder -streckgrenze festlegen und vor dem Aufkohlen eine Schleifzugabe verlangen, um sicherzustellen, dass die endgültige Geometrie der Toleranz entspricht. Erwägen Sie das Nitrieren nur, wenn flache, sehr harte Oberflächen ohne große Einsatztiefe erforderlich sind.

Empfohlene Testmatrix für die Abnahme

-

Chemischer Analysebericht pro Hitze

-

Härteprofil: Oberfläche (HRC) und gestufte Kernhärte (HB)

-

Mikrostrukturfotos von Gehäuse, Übergang und Kern (geätzt)

-

Charpy V-Kerbe auf Kernmaterial für dynamische Anwendungen

-

Maßkontrolle vor und nach der Wärmebehandlung mit dokumentierten Vorrichtungen und Ausrichtungen

-

NDT: Magnetpulver für Oberflächenrisse, Ultraschall für signifikante unterirdische Fehler

Abschließende Hinweise für Verfasser von Spezifikationen

Wenn Sie eine Spezifikation für 16MnCr5-Teile schreiben, fügen Sie diese bei:

-

Genaue Sorte und Normbezeichnung (16MnCr5 / EN 1.7131, Verweis auf EN/DIN/ISO-Dokumentennummer)

-

Lieferzustand (weichgeglüht, normalisiert oder fertig aufgekohlt und angelassen)

-

Erforderliche Einsatztiefe und Härteprofil mit Messverfahren (Mikrohärtestufenprüfung oder Einsatztiefe bis zu einer bestimmten Härte)

-

Mechanische Kernziele und Zähigkeitsanforderungen

-

Schweißzulage und Wärmebehandlung nach dem Schweißen, wenn Reparaturen zulässig sind

-

Anforderungen an die Rückverfolgbarkeit, Abnahmetests und die Behandlung von Mängeln