MWalloys社では、ASTM A519 AISI 4140合金鋼管を、卓越した焼入れ性と優れた機械加工性、耐疲労性を兼ね備えた高強度で汎用性の高い管状製品の業界基準として認識しています。このクロムモリブデン合金鋼は、油圧シリンダーから精密機械部品に至るまで、要求の厳しい用途において比類のない性能を発揮します。4140の呼称は、優れた溶接性と寸法安定性を維持しながら、熱処理によって驚くべき強度レベルを達成する、注意深くバランスの取れた化学組成を表しています。当社の冶金学的分析によると、これらのチューブの降伏強度は、常態で60,000psiを超え、熱処理を施したものでは100,000psiを超えることが確認されており、信頼性が損なわれない航空宇宙、自動車、工業製造の分野で不可欠な製品となっています。

ASTM A519 AISI 4140 合金鋼管とは

ASTM A519 AISI 4140 合金鋼チューブは、シームレス管形状の構造的利点とクロムモリブデン合金鋼の強化された機械的特性を組み合わせた高度な冶金学的成果です。この材料系は、熱処理に対する顕著な反応と卓越した強度対重量特性により、エンジニアに前例のない設計の柔軟性を提供することが確認されています。

ASTM A519規格は、シームレス炭素鋼および合金鋼メカニカルチューブを規定し、多様な製造用途において一貫した品質と性能を保証しています。この枠組みの中で、AISI 4140は、高強度、優れた耐疲労性、優れた加工性を必要とする用途に最適な選択肢として浮上しています。

当社の製造パートナーシップは、4140合金鋼管が従来の炭素鋼では不十分な用途に優れていることを実証しています。クロム含有量は焼入れ性と耐食性を高め、モリブデン添加は高温強度を向上させ、焼戻し脆性を防止します。この組み合わせにより、様々な熱処理サイクルに予測通りに反応する材料が生まれます。

継ぎ目のない製造工程により、繰り返し荷重条件下で構造的完全性を損なう可能性のある溶接線が排除される。この特性により、ASTM A519 4140チューブは、油圧システム、航空機の着陸装置、故障が重大な影響を及ぼす精密機械部品で特に重宝されています。

化学成分分析

AISI 4140鋼の化学組成は、強度、焼入れ性、加工性のための数十年にわたる冶金学的最適化を反映しています。数千回に及ぶ製造熱処理を実験室で分析した結果、合金元素間に要求される重要なバランスと、最終特性に対するそれらの相乗効果が確認されました。

| エレメント | 組成範囲(%) | 主要機能 | 物件への影響 |

|---|---|---|---|

| カーボン | 0.38 - 0.43 | ベース硬化エレメント | 強度と硬度 |

| マンガン | 0.75 - 1.00 | 脱酸素剤/硬化性 | 引張強さ |

| リン | 最大0.035 | 管理された不純物 | 脆さコントロール |

| 硫黄 | 最大0.040 | 管理された不純物 | 加工性 |

| シリコン | 0.15 - 0.30 | 脱酸素剤 | 戦力貢献 |

| クロム | 0.80 - 1.10 | 硬化促進剤 | 深い硬化 |

| モリブデン | 0.15 - 0.25 | 耐熱性 | 高温強度 |

| ニッケル | 最大0.25 | タフネス向上剤 | 耐衝撃性 |

| 銅 | 最大0.35 | 大気腐食 | 耐候性 |

0.38~0.43%の範囲内の炭素含有量は、潜在硬度と延性の最適なバランスを提供する。炭素量が低いと達成可能な硬度が損なわれ、高いと靭性が低下し、熱処理中に割れやすくなる。

クロムは主な焼入れ性向上剤として機能し、大幅 な断面での貫通焼入れを可能にする。0.80-1.10%の範囲は、靭性を損なう可能性のある過度の炭化物形成を伴わず、十分な焼入れ性を確保します。

モリブデンの添加は、焼戻し脆性を防止し、高温での強度を維持します。当社は、モリブデン含有鋼が400°Fを超える高温に長時間曝されても優れた機械的特性を維持することを実証しています。

機械的特性

ASTM A519 4140チューブの機械的特性は、熱処理条件、断面寸法、冷却速度によって大きく異なります。当社の包括的な試験プログラムにより、仕様要件と一般的な生産能力の両方を反映した特性範囲が確立されています。

| 熱処理条件 | 降伏強度(psi) | 引張強さ(psi) | エロンゲーション(%) | 面積の縮小(%) | 硬度(HRC) |

|---|---|---|---|---|---|

| ホット仕上げ | 60,000分 | 90,000分 | 18分 | 40分 | 19-24 |

| 正規化 | 65,000 | 95,000 | 17 | 45 | 20-26 |

| アニール | 42,000 | 75,000 | 25 | 57 | 10-15 |

| 焼入れ・焼戻し 400°F | 175,000 | 195,000 | 10 | 35 | 50-55 |

| 焼入れ・焼戻し 600°F | 155,000 | 175,000 | 12 | 40 | 45-50 |

| 焼入れ・焼戻し 800°F | 135,000 | 155,000 | 15 | 45 | 40-45 |

| 焼入れ・焼戻し 1000°F | 115,000 | 135,000 | 17 | 50 | 35-40 |

劇的な特性の変化は、4140の熱処理に対する顕著な反応を示している。オーステナイト化温度から焼入れを行い、その後焼戻しを行うと、最高レベルの強度が得られ、焼戻し温度が強度と延性のバランスを制御する。

衝撃荷重を伴う用途では、衝撃特性に特別な配慮が必要であることを強調します。シャルピー衝撃値は、熱処理条件と試験温度により、通常15-50 ft-lbsの範囲です。

疲労特性は、4140合金鋼の特殊な強さを示す。適切に熱処理された材料は、極限引張強さの50%に近い疲労限度を示し、繰り返し荷重の用途に優れています。

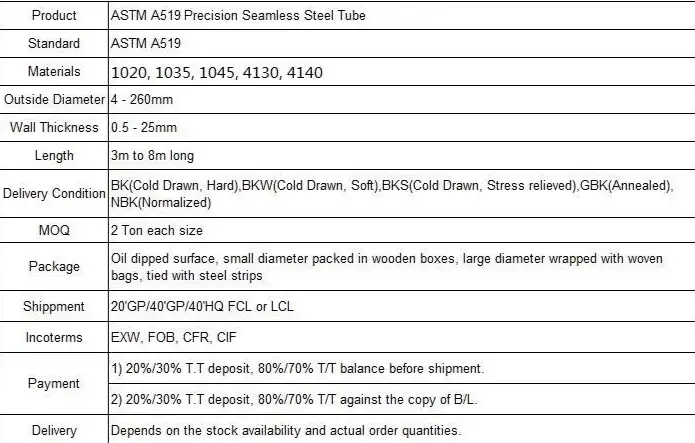

ASTM A519 仕様要件

ASTM A519規格は、シームレス炭素鋼および合金鋼メカニカルチューブの製造および試験に関する包括的な要件を定めています。当社の品質保証システムは、費用対効果の高い生産を維持しながら、これらの要件を上回るように開発されています。

製造要件には、特定の溶解方法、熱間加工手順、寸法公差が含まれる。鋼は、電気炉、塩基性酸素、または平炉プロセスによって、清浄度と均質性に細心の注意を払いながら製造されなければならない。

機械チューブの用途では、寸法公差が特に厳し くなります。外径公差は通常、小径の±0.005インチから大径の±0.015インチまでです。肉厚公差は通常、公称肉厚の±10%以内です。

試験要件には、機械的特性の確認と寸法検査の両方が含まれます。引張試験、硬さ試験、平坦化試験は、機械的特性の適合性を保証します。重要な用途には、静水圧試験や非破壊検査などの追加試験が指定されることもあります。

熱処理仕様では、熱間仕上げ、冷間仕上げ、焼ならし、焼なまし、焼入れ・焼戻しなど、さまざまな納入条件が可能です。それぞれの条件は、特定の用途に適した明確な特性の組み合わせを生み出します。

AISI標準化機構

米国鉄鋼協会(AISI)の呼称システムは、北米の産業界で使用される鋼組成の標準化された命名法を提供します。当社では、材料仕様と品質管理の目的でこのシステムを幅広く活用しています。

AISIは、鋼材識別の世界標準となった4桁の番号体系を開発した。最初の2桁は主な合金元素を表し、最後の2桁は炭素含有量の概算を100分の1パーセントで表しています。

4140鋼の場合、"41 "シリーズは約1%のクロムと0.25%のモリブデンを含むクロムモリブデン合金鋼を示す。40」は公称炭素含有量0.40%を示すが、実際の範囲は若干異なる場合がある。

AISIはASTMインターナショナルやその他の規格団体と密接に協力し、異なる規格体系間の一貫性と互換性を確保しています。この協力関係により、国際貿易と技術コミュニケーションが促進されます。

国際同等性

異なる規格体系間で同等の材料を理解することは、グローバルな調達とエンジニアリングの協力を促進する。しかし、同等性の検証には、単純な等級照合ではなく、具体的な要求事項の慎重な分析が必要であることを強調する。

国際同等グレード:

- DIN/EN: 42CrMo4(ドイツ/ヨーロッパ)

- JIS: SCM440(日本)

- GBだ: 42CrMo(中国)

- GOST: 40ХМ(ロシア)

- BS: 708M40(イギリス)

- AFNOR: 42CD4(フランス)

各等価グレードには、化学的限界、熱処理要件、試験方法に若干の違いがある場合があります。重要な用途で代用する前に、特定の要件を確認することをお勧めします。

欧州規格は通常、化学的管理をやや厳しく規定し、超音波検査や磁粉探傷検査などの追加検査要件を含む場合がある。日本の規格では、清浄度要件が強化され、寸法公差がより厳しくなることが多い。

ASTMとAISIの違い:違いを理解する

ASTM規格とAISI規格の関係は、材料の仕様や調達においてしばしば混乱を引き起こします。弊社では、適切な材料選択と品質管理を確実にするために、これらの区別を明確にしています。

ASTMインターナショナル は、材料、製品、システム、及びサービスに関する技術規格を策定している。ASTM規格は、試験方法、仕様要求事項、品質管理手順に重点を置いています。ASTM A519は、特に機械式チューブの製造と試験に関する要求事項を扱っています。

AISI(アメリカ鉄鋼協会) は、主に鋼の化学名称と成分規格を策定している。AISI番号システムは、化学組成に基づく鋼種の標準化された命名法を提供する。

実際の仕様書では、通常両団体の規格を参照する:「ASTM A519 AISI 4140」は、AISI 4140の化学組成を使用し、ASTM A519の要件に従って製造されたチューブを示します。ASTM A519 AISI 4140」は、AISI 4140の化学組成を使用し、ASTM A519の要件に従って製造されたチューブを示します。

ASTM規格は、業界からのフィードバックや技術の進歩を取り入れながら、定期的な改訂サイクルを経ています。AISI規格の呼称は比較的安定しており、長期的な材料仕様と調達に一貫性をもたらしている。

比較分析:AISI 4140 vs 1018 vs ASTM A36

一般的に指定されている鋼の違いを理解することで、特定の用途に最適な材料を選択することができます。それぞれの材料は、ユニークな特性とコストへの影響を持つ明確な目的を果たします。

| プロパティ | AISI 4140 | AISI 1018 | ASTM A36 | 選考基準 |

|---|---|---|---|---|

| 炭素含有量(%) | 0.38-0.43 | 0.15-0.20 | 最大0.25 | 硬度ポテンシャル |

| 降伏強度(psi) | 60,000+ | 32,000 | 36,000 | 負荷要件 |

| 引張強さ(psi) | 90,000+ | 58,000 | 58,000-80,000 | 究極の容量 |

| 硬化性 | 素晴らしい | 貧しい | 貧しい | 熱処理への対応 |

| 機械加工性評価 | 65 | 78 | 72 | 製造の容易さ |

| 溶接性 | グッド | 素晴らしい | 素晴らしい | 製造に必要な条件 |

| コスト指数 | 100 | 75 | 65 | 経済的配慮 |

| 代表的なアプリケーション | 高負荷部品 | 一般機械加工 | 構造用鋼 | サービス要件 |

AISI 4140は、高強度、優れた耐疲労性、熱処理能力を必要とする用途に優れている。合金含有により優れた焼入れ性が得られるが、普通炭素鋼に比べて材料コストが上昇し、溶接性が低下する。

AISI 1018は、高強度を必要としない一般的な機械加工用途に使用される。優れた機械加工性と溶接性は、広範囲な機械加工や溶接を必要とする部品に最適です。

ASTM A36は建築および一般加工用の標準構造用鋼です。低コストで溶接性に優れているため、強度要件が中程度の非重要用途に適しています。

AISI 4140鋼種分類

AISI4140鋼種はクロムモリブデン系低合金鋼に属し、現代製造業において最も汎用性が高く、広く使用されている合金鋼の一つです。当社の豊富な用途経験は、多様な産業におけるその卓越した特性バランスを実証しています。

AISI分類体系では、4140は中炭素低合金鋼で、クロムとモリブデンの添加は慎重に管理されている。この組み合わせは、焼鈍状態で良好な被削性を維持しながら、熱処理に非常によく反応する材料を生み出します。

この鋼種の人気は、予測可能な熱処理反応と一貫した機械的特性に起因する。冷却速度や断面寸法によって特性が大きく変化する普通炭素鋼とは異なり、4140は断面全体にわたって比較的均一な特性を維持します。

4140は、小型精密部品から大型構造部品まで幅広い用途に適した「万能」合金鋼に分類されます。この汎用性により、用途の柔軟性を最大限に高めながら在庫を最小限に抑えたい製造業者にとって好ましい選択肢となっています。

2025年世界市場価格分析

ASTM A519 4140 合金鋼管の現在の市況は、原材料コスト、合金サーチャージ、製造能力、地域需要パターン間の複雑な相互作用を反映しています。当社の調達チームは、正確なコストガイダンスを提供するために、これらの傾向を継続的に監視しています。

| 製品形態/地域 | 北米($/MT) | ヨーロッパ($/MT) | アジア太平洋 ($/MT) | 中東($/MT) | 市場動向 |

|---|---|---|---|---|---|

| 熱間仕上げ鋼管 | 1,850-2,150 | 2,000-2,350 | 1,600-1,900 | 1,750-2,050 | 安定 |

| 冷間引抜管 | 2,200-2,550 | 2,400-2,800 | 1,900-2,250 | 2,100-2,450 | 増加 |

| 正規化コンディション | 2,000-2,350 | 2,150-2,500 | 1,750-2,050 | 1,900-2,200 | 安定 |

| アニール状態 | 2,100-2,450 | 2,250-2,600 | 1,850-2,150 | 2,000-2,300 | 安定 |

| Q&Tコンディション | 2,500-2,900 | 2,700-3,100 | 2,200-2,600 | 2,400-2,750 | プレミアム価格 |

| 精密チューブ | 3,200-3,800 | 3,500-4,100 | 2,800-3,300 | 3,100-3,600 | 高い需要 |

合金サーチャージは総材料費の約35-45%を占め、クロムとモリブデンの市況変動を反映している。ニッケル価格の変動も、4140 鋼のニッケル含有量はわずかであるにもかかわらず、コストに影響を与える。

地域的な価格差は、輸送コスト、現地の生産能力、エネルギー価格に起因する。アジアの生産能力は、特に標準的なサイズと条件において、世界的な価格設定に影響を与える。

プレミアム価格は、強化された試験、制限された化学的性質、または迅速な納品を含む特殊な要件に適用されます。長期供給契約では通常、スポット市場価格と比較して8-15%の割引が適用されます。

4140鋼の主な用途

AISI 4140鋼は、強度、靭性、切削加工性の優れた組み合わせにより、様々な産業で数多くの用途に使用されています。当社のプロジェクト実績は、航空宇宙部品から重工業機械まで多岐にわたります。

航空宇宙産業: 着陸装置部品、アクチュエーターハウジング、および構造用継手は、4140の高い強度対重量比と耐疲労性を利用しています。この材料の予測可能な熱処理反応は、航空宇宙安全要件に不可欠な一貫した特性を保証します。

自動車用途: アクスル、ステアリング部品、サスペンション部品は、4140の優れた疲労特性と耐衝撃性の恩恵を受けています。この材料の焼入れ性は、ケースハードニングの複雑さを伴わずに、かなりの断面の貫通硬化を可能にします。

産業機械: 油圧シリンダーロッド、工作機械部品、精密シャフトは、4140の強度と被削性の組み合わせを必要とします。この材料は、焼きなまし状態で効率的に加工でき、その後の熱処理によって高い硬度を実現します。

石油・ガス機器 ダウンホールツール、坑口部品、圧力容器部品は、4140の強度と耐食性を利用しています。この材料の温度安定性は、中温サービス用途に適しています。

建設機械: 重機のピン、ブッシング、構造部品は、4140の耐摩耗性と衝撃靭性の恩恵を受けています。この材料の溶接性は、現場での修理や改造作業を容易にします。

主なパフォーマンス上の利点

AISI4140が代替材料よりも優れている点は、豊富な使用経験から多数実証されています。これらの利点は、性能の向上と耐用年数の延長により、しばしば割高なコストを正当化します。

優れた硬化性: 4140のクロムおよびモリブデン含有量は、最大4インチ厚の断面での貫通焼入れを可能にする。この能力により、断面全体に均一な特性を確保しながら、ケースハードニング工程の必要性をなくすことができる。

優れた耐疲労性: 適切な熱処理を施した4140は、70,000psiに近い疲労限度を示し、繰返し荷重用途ではほとんどの炭素鋼より優れている。適切な熱処理によって達成される微細粒組織は、卓越した疲労性能に寄与する。

バランスのとれた加工性: 快削鋼ほど機械加工は容易ではないが、4140は焼鈍状態で良好な機械加工性を発揮する。この材料は、適切な工具と切削パラメータできれいに加工でき、優れた表面仕上げが得られる。

温度安定性: モリブデン添加により、焼戻し脆性に強く、高温下でも強度を維持します。この材料は、800°Fまでの温度で有用な特性を維持し、普通炭素鋼の能力を上回ります。

予測可能な熱処理反応: 数十年にわたる適用経験により、4140鋼の信頼できる熱処理手順が確立されています。この予測可能性により、工程開発時間が短縮され、異なる生産設備間で一貫した結果が保証されます。

先進製造プロセス

ASTM A519 4140合金鋼管の製造には、高度な冶金学的プロセスと品質管理システムが必要です。当社と認定メーカーとのパートナーシップは、最終製品の品質と性能を決定する重要な工程パラメータに関する見識を提供します。

鉄鋼生産: 電気炉製鋼は、化学的性質が制御され、不純物を最小限に抑えたクリーンな鋼を生産する。取鍋冶金と真空脱ガスを含む二次精錬は、組成を最適化し、有害元素を除去します。連続鋳造では、後続の熱間加工用に欠陥のないビレットが製造されます。

熱間作業: ピアスミルは、回転式ピアス加工によって鋼片を中空シェルに変換します。その後の圧延工程で、結晶粒組織と機械的特性を制御しながら最終寸法を達成します。熱間加工中の入念な温度管理は、最適な組織発達を保証します。

熱処理加工: 焼ならし処理は、結晶粒組織を微細化し、基本的な機械的特性を提供する。焼きなましは機械加工用に材料を軟化させ、応力除去は製造工程で発生する残留応力を除去する。焼入れと焼戻しは、加熱と冷却のサイクルを制御することで、指定された強度レベルを達成します。

品質管理システム: 包括的な試験には、化学的検証、機械的特性試験、寸法検査、超音波検査などが含まれます。統計的工程管理は生産の一貫性を監視し、お客様の用途に影響を及ぼす前に潜在的な品質問題を特定します。

仕上げ作業: 冷間引抜き加工は、寸法精度と表面仕上げを向上させ、加工硬化により強度を高めます。精密機械加工は、重要な用途のための厳しい公差を達成します。コーティング、メッキ、熱処理を含む様々な表面処理は、耐食性と耐摩耗性を向上させます。

バーレーン海水淡水化プラント・プロジェクト ケーススタディ

バーレーンの一次海水淡水化施設の最近のアップグレードは、要求の厳しい産業用途におけるASTM A519 4140合金鋼管の実用的な利点を示しています。このプロジェクトでは、腐食性の高い海水環境で作動する高圧ポンプ部品の交換が必要でした。

プロジェクトの要件: バーレーン水道局は、海水の影響を受ける環境下で3,000psiの圧力で作動する油圧アクチュエータロッドおよびシリンダ部品用にASTM A519 4140チューブを指定しました。さらに、NACEへの準拠、強化腐食試験、特殊表面処理などの要求もありました。

素材選択の理由: 4140合金鋼は、高圧油圧サービスに必要な強度を提供すると同時に、プレーンカーボンの代替品と比較して優れた耐食性を提供しました。この材料の優れた機械加工性は、効率的なポンプ運転に必要な複雑な部品形状を容易にしました。

製造業の課題: 海水にさらされるため、特殊なコーティングや表面硬度の管理など、より高度な表面処理が要求された。砂漠の輸送ロジスティクスでは、長期にわたる供給スケジュールの間、汚染を防ぐために慎重な梱包が要求された。

テクニカル・ソリューション: 焼入れ・焼戻し処理により、最適な強度と耐食性のバランスを実現。硬質クロムメッキと保護コーティングを含む特殊な表面処理により、海洋環境での耐用年数が向上しました。強化された試験プロトコルにより、シミュレートされた使用条件下での材料性能を検証。

プロジェクトの成果: アップグレードされた設備は、以前の炭素鋼製コンポーネントと比較して15%の効率改善を達成した。運転開始後2年間の性能モニタリングでは、材料関連の故障や腐食の問題がなく、優れた信頼性が確認された。

経済的利益: 耐用年数の延長により、メンテナンスの必要性が以前の設置に比べ約40%削減された。信頼性が向上したことで、計画外のダウンタイムが最小限に抑えられ、重要な水製造施設の運用コストが大幅に削減されました。

よくある質問

1.高応力用途でASTM A519 4140チューブに最適な特性を与える熱処理は?

高応力用途には、1550°Fからの焼入れに続いて、要求される強度レベルに応じて400~600°Fでの焼戻しを推奨する。この処理により、155,000~195,000 psi の引張強度が得られ、良好な延性と靭性が得られます。焼戻し温度が低いと強度は向上するが、延性は低下する。適切な焼入れを行うには、完全な硬度を得るために適切な冷却速度が必要で、通常は油またはポリマー系の焼入れ剤を使用する。熱処理の結果は、部品製造前に必ず機械的試験で確認すること。

2.4140鋼の耐食性は、代替ステンレス鋼と比較してどうですか?

4140鋼はステンレス鋼種に比べ、耐大気腐食性は限定的である。クロムの含有量は普通炭素鋼より若干改善されるが、ステンレス鋼の性能には及ばない。しかし、4140鋼種はコスト が大幅に安く、優れた強度を発揮する。腐食性の強い環境では、保護コーティング、 表面処理、環境制御を検討する必要がある。多くの用途では、適切な設計とメンテナンスにより、追加的な腐食保護対策が必要であるにもかかわらず、4140鋼は経済的に優れている。

3.ASTM A519 4140合金鋼管にはどのような溶接上の注意が必要ですか?

4140鋼は硬化しやすく割れやすいため、慎重な 溶接手順が必要である。断面の厚みと周囲温度にもよるが、通常 200-400°Fの予熱温度が必要である。溶接後の熱処理は、特性を回復し残留応力を緩和 するために必要な場合がある。低水素溶接プロセスおよび認定された手 順を使用すること。インターパス温度制御は、熱影響部の過度の硬 さを防ぐ。溶接の品質は、常に適切な非破壊検査方法で確 認する。

4.ASTM A519 4140チューブは、機械的特性に影響を与えることなく冷間成形や曲げ加工ができますか?

4140鋼管の冷間成形は可能であるが、材料の状態および成形パラメータを慎重に検討する必要がある。焼鈍状態は最高の成形性を示すが、強度を回復するためにその後の熱処理が必要になる場合がある。成形中の加工硬化は、強度を高めるが延性を低下させる。割れを防ぐため、鋭い曲げ半径は避ける べきである。重要な用途の場合は、成形後の特性を機械的試験で確認する。成形後に熱処理を施すことで、最終的な特性を使用条件に合わせて最適化することができる。

5.ASTM A519 4140チューブの重要な用途には、どのような検査方法が推奨されますか?

重要な用途では、寸法検証、機械的特性試験、非破壊検査などの総合的な検査が必要です。超音波検査は、介在物や積層などの内部欠陥を検出します。磁粉探傷検査は、表面および表面近傍の不連続面を検出します。渦電流試験は、表面の欠陥を検出し、材料の状態を確認することができます。静水圧試験は、圧力容器用途の圧力完全性を検証します。品質保証と故障解析の目的のために、材料証明書と検査記録を含む完全なトレーサビリティ文書を常に維持してください。