MWalloys社では、API 5L Xグレード鋼管が現代のパイプラインエンジニアリングの最高峰であり、システム全体のコストを削減しながら、より高い運転圧力を可能にする卓越した強度対重量比を提供するものであると認識しています。これらの高強度低合金(HSLA)鋼は、X42からX70グレードまであり、安全マージンを損なうことなく薄肉化を可能にすることで、長距離輸送システムに革命をもたらしました。当社の広範な試験により、これらの高度な冶金ソリューションが、北極圏のガス輸送から深海の海洋設備に至るまで、要求の厳しい用途において従来の炭素鋼を常に凌駕していることが実証されています。数値指定は、数千psi単位での最小降伏強度と直接相関しており、重要なエネルギー・インフラ・プロジェクトにおいて最適な性能を確保しながら、エンジニアに材料選択を容易にします。

API 5L Xグレード材料とは

API 5L Xグレードは、高圧パイプライン用途向けに特別に設計された高度なマイクロアロイ鋼です。X "の呼称は、これらの上級グレードを従来のAPI 5L材料と区別し、制御された化学的性質と熱機械的処理によって達成された強化された機械的性質を示します。

Xグレード鋼は、結晶粒の微細化と析出強化を達成するために、ニオブ、バナジウム、チタンを注意深くバランスよく添加している。この微細合金のアプローチは、靭性や溶接性を犠牲にすることなく、優れた強度を実現する微細粒組織を生成する。その結果、パイプラインの設計者は、従来のグレードと比較して、より高い使用圧力を指定したり、肉厚を減らしたりすることができる材料システムとなります。

Xグレードの材料を製造するには、圧延温度、冷却速度、仕上げ温度を正確に制御する必要があります。当社の品質管理プロトコルは、各パイプの長さを通して一貫した機械的特性を保証するために、これらのパラメータを継続的に監視します。これらのグレードに使用される熱機械制御加工 (TMCP) 技術は、予測可能な現場性能に直結する均一な微細構造を作り出します。

各Xグレードは、最新のパイプラインシステムにおける特定の圧力および温度要件に対応しています。X42を使用する中圧ギャザリングシステムからX70を使用する高圧幹線まで、これらの材料は、システム設計と運転経済性を最適化するための包括的なツールキットをエンジニアに提供します。

化学成分分析

Xグレード鋼の化学組成は、数十年にわたるパイプライン材料の冶金学的進歩を反映しています。数千回に及ぶ加熱を実験室で分析した結果、強度、靭性、溶接性の間に必要な重要なバランスが明らかになりました。

| エレメント | X42(%) | X52 (%) | X60(%) | X65(%) | X70(%) | 主要機能 |

|---|---|---|---|---|---|---|

| カーボン | 最大0.24 | 最大0.26 | 最大0.26 | 最大0.26 | 最大0.26 | 底力 |

| マンガン | 最大1.40 | 最大1.40 | 最大1.40 | 最大1.45 | 最大1.65 | 硬化性 |

| リン | 最大0.025 | 最大0.025 | 最大0.025 | 最大0.025 | 最大0.025 | 管理された不純物 |

| 硫黄 | 最大0.015 | 最大0.015 | 最大0.015 | 最大0.015 | 最大0.015 | 管理された不純物 |

| シリコン | 最大0.40 | 最大0.40 | 最大0.40 | 最大0.40 | 最大0.40 | 脱酸 |

| ニオビウム | 最大0.05 | 最大0.05 | 最大0.05 | 最大0.06 | 最大0.06 | グレイン・リファインメント |

| バナジウム | 最大0.05 | 最大0.10 | 最大0.10 | 最大0.10 | 最大0.10 | 析出硬化 |

| チタン | 最大0.04 | 最大0.04 | 最大0.04 | 最大0.04 | 最大0.06 | グレイン・リファインメント |

| クロム | 最大0.30 | 最大0.30 | 最大0.30 | 最大0.30 | 最大0.30 | 硬化性 |

| ニッケル | 最大0.30 | 最大0.30 | 最大0.30 | 最大0.30 | 最大0.30 | タフネス |

| 銅 | 最大0.25 | 最大0.25 | 最大0.25 | 最大0.25 | 最大0.25 | 大気腐食 |

| モリブデン | 最大0.15 | 最大0.15 | 最大0.15 | 最大0.15 | 最大0.15 | 硬化性 |

炭素含有量はX 材種の中で比較的一定で、強度の向上は主に微細合金の添加と加工の改良によって達成される。マンガン含有量は、焼入れ性と強度を向上させるため、高グレードでわずかに増加している。微細合金元素であるニオブ、バナジウム、チタンは相乗的に作用し、結晶粒径を微細化し、強度の高い析出物を生成します。

当社では、十分な靭性と溶接性を確保するために、リンと硫黄のレベルを厳格に管理しています。これらの元素は凝固中に偏析し、脆性ゾーンを形成してパイプラインの完全性を損ないます。取鍋精錬や真空脱ガスなどの高度な製鋼技術は、これらの有害元素を最小限に抑えます。

機械的特性の比較

機械的特性は、Xグレード材料の構造的能力と使用上の制限を定義します。当社の包括的な試験プログラムにより、仕様要件と一般的な生産能力の両方を反映した特性範囲が確立されています。

| プロパティ | X42 | X52 | X60 | X65 | X70 | 試験方法 |

|---|---|---|---|---|---|---|

| 降伏強度(psi) | 42,000-72,000 | 52,000-77,000 | 60,000-82,000 | 65,000-87,000 | 70,000-92,000 | ASTM A370 |

| 引張強さ(psi) | 60,000分 | 66,000分 | 75,000分 | 77,000分 | 82,000分 | ASTM A370 |

| エロンゲーション(%) | 23分 | 21分 | 19分 | 17分 | 15分 | ASTM A370 |

| 降伏張力比 | 最大0.93 | 最大0.93 | 最大0.93 | 最大0.93 | 最大0.93 | 計算済み |

| CVN衝撃@0℃(J) | 27分 | 40分 | 40分 | 40分 | 40分 | ASTM A370 |

| 硬度(HRC) | 最大22 | 最大24 | 最大26 | 最大28 | 最大30 | ASTM E18 |

降伏-引張比の制限により、十分な延性とひずみ硬化能が確保される。過剰な降伏-引張比を持つ材料は、塑性変形能力に限界があり、特定の荷重条件下では脆性破壊モードにつながる可能性があります。

衝撃靭性要件は、より要求の厳しい用途に使用されることを反映して、より高いグレードほど厳しくなります。0℃でのシャルピーVノッチ試験は、衝撃荷重条件下での材料靭性の標準化された尺度を提供します。

我々は、実際の生産が通常、最小要件を大幅に上回る特性を達成していることを確認している。このマージンは、パイプラインの運転にさらなる安全要素を提供し、通常の製造上のばらつきに対応します。

API 5L 仕様フレームワーク

API 5L規格は、ラインパイプの製造、試験、認定に関する包括的なガイダンスを提供する。この規格は、導入以来、現場の経験から学んだ教訓を取り入れ、製造能力を向上させながら、継続的に進化してきました。

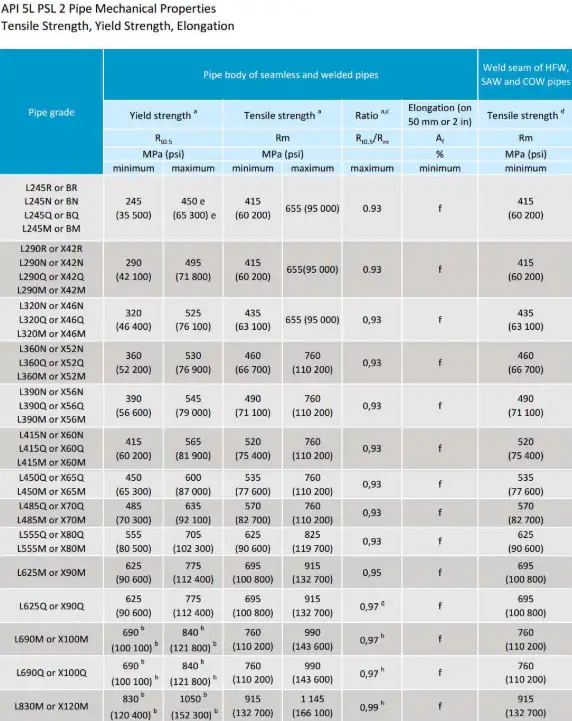

API 5Lは2つの製品規格レベルを定めている:PSL 1とPSL 2である。PSL 1は標準的な用途に適した基本的な要求事項を提供し、PSL 2は重要な用途向けに強化された化学的管理、機械的特性要求事項、試験プロトコルを組み込んでいます。

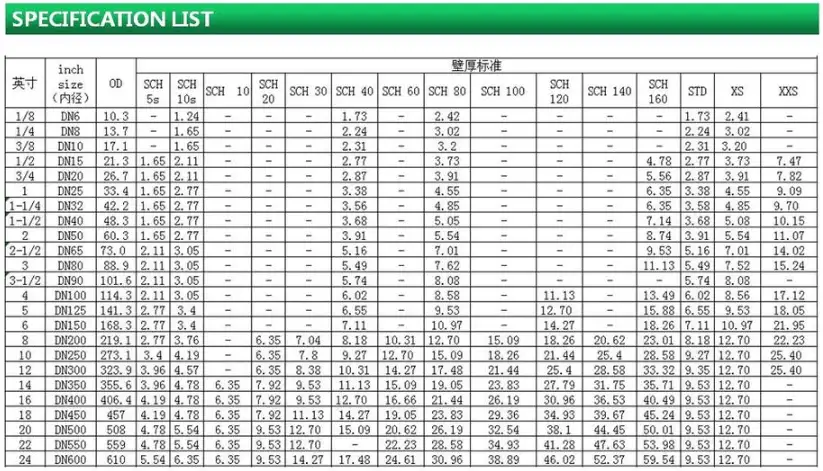

この規格は、シームレス、電気抵抗溶接(ERW)、サブマージアーク溶接(SAW)などの製造方法を対象としている。各製法はそれぞれ異なる特性を持つパイプを製造するが、すべて同一の性能要件を満たさなければならない。

品質管理要件には、100%静水圧試験、寸法検査、機械的特性の確認が含まれます。超音波検査やX線検査などの追加検査は、アプリケーションの重要度や顧客の仕様に基づいて要求される場合があります。

API 5L 規格の進化

API 5L 規格は、数十年にわたる業界の協力と技術的進歩を象徴するものです。当社は何度も改訂サイクルに参加し、規格の有効性を向上させるために現場での経験や実験室のデータを提供してきました。

最近の改訂では、主要なパイプライン事故から学んだ教訓、冶金学的な理解の進展、建設技術の進化が盛り込まれた。この規格は現在、ひずみベースの設計、胴回り溶接部の靭性、サワーサービス要件など、以前は見過ごされていた側面を取り上げています。

国際的な整合化の努力により、API 5LはISO 3183やその他の地域規格と整合している。この収束により、グローバルな調達が容易になり、国際的なプロジェクトにおける技術的な障壁が軽減される。

この規格は、高圧水素サービス、CO2輸送アプリケーション、到達距離の長いパイプラインシステムなど、新たな課題に対応するために進化し続けています。これらの開発により、API 5Lは将来のエネルギーインフラのニーズにも対応し続けることができます。

国際的な同等性と基準

異なる規格体系間で同等の材料を理解することは、グローバルな調達とエンジニアリングの協力を促進する。しかし、同等性の検証には、単純な等級照合ではなく、具体的な要求事項の慎重な分析が必要であることを強調する。

ISO 3183相当:

- X42 ≈ L290 (最低降伏強さ290 MPa)

- X52 ≈ L360 (最低降伏強さ 360 MPa)

- X60 ≈ L415 (最低降伏強さ 415 MPa)

- X65 ≈ L450(最低降伏強さ450MPa)

- X70 ≈ L485 (最低降伏強さ 485 MPa)

欧州規格(EN 10208-2):

- X42 ≈ L290NB

- X52 ≒ L360NB

- X60 ≒ L415NB

- X65 ≒ L450QB

- X70 ≒ L485QB

日本規格(JIS G3591): 日本の仕様書でも同様の強度表記が用いられているが、特定の用途や環境条件に対する追加要件が含まれている場合がある。

同等の材料で代用する場合は、化学的性質、機械的性質、試験要件を確認することをお勧めします。仕様の微妙な違いは、重要な用途における性能に大きな影響を与える可能性があります。

詳細なXグレード比較分析

Xグレードの違いを理解することで、特定の用途に最適な材料を選択することができます。これらの材料に関する当社の現場経験から、相対的な性能特性に関する洞察が得られます。

| 特徴 | X42 | X52 | X60 | X65 | X70 | 選考基準 |

|---|---|---|---|---|---|---|

| 標準的な収率(psi) | 45,000 | 55,000 | 65,000 | 70,000 | 75,000 | 圧力要件 |

| 肉厚の優位性 | ベースライン | 15%リダクション | 30%リダクション | 40%リダクション | 50%リダクション | 軽量化 |

| 溶接性 | 素晴らしい | 非常に良い | グッド | フェア | チャレンジング | 建設の複雑さ |

| 成形性 | 素晴らしい | 非常に良い | グッド | 限定 | 貧しい | フィールド曲げ能力 |

| 空室状況 | ユニバーサル | 素晴らしい | グッド | 限定 | スペシャライズド | サプライチェーン |

| コスト・プレミアム | ベースライン | +10-15% | +20-25% | +30-35% | +40-50% | 経済効果 |

| 代表的なアプリケーション | ギャザリング | 流通 | トランスミッション | 高圧 | 北極/オフショア | サービス条件 |

X42は、優れた加工性を維持しながら従来のB グレードよりも特性を向上させた、Xグレード用途の入り口となる鋼種である。現場での溶接や成形作業において、その寛容な性質が建設作業員に高く評価されている。

X52は、多くの送電用途のスイートスポットであり、良好な溶接性とリーズナブルなコストを維持しながら、大幅な強度向上を実現する。中圧幹線に広く採用されている。

X60およびX65グレードは、高圧システムと長距離伝送を可能にし、肉厚を減らすことで大幅なコスト削減を実現する。しかし、これらのグレードは、より高度な溶接手順と品質管理対策を必要とする。

X70は、従来の構造における現在の技術の限界を示すものです。超高圧用途や過酷な環境では、このグレードに関連する複雑さとコストが増える。

API 5L 分類システム

API 5L分類システムは、材料の選択と仕様のための論理的枠組みを提供します。このシステムを理解することで、エンジニアは特定の用途に適切な材料を選択することができます。

等級指定の方法: 現在のシステムでは、Xグレードの数値表記を利用し、最小降伏強度を数千psi単位で直接示しています。この分かりやすい方法は混乱をなくし、国際的なコミュニケーションを容易にします。

製品仕様レベル: PSL 1とPSL 2は、異なるレベルの品質保証と試験を提供する。PSL 2は、サワーサービス、高圧システム、オフショア設備などの重要な用途に適した強化された要件を組み込んでいる。

製造業の分類 シームレス(S)、電気抵抗溶接(E)、サブマージアーク溶接 (M)の呼称は製造方法を示す。各製法では、コスト、可用性、性能に影響する明確な特性を持つパイプが製造されます。

配送条件 圧延まま、焼ならし、焼入れ・焼戻し、熱機械制御加工(TMCP)など、さまざまな納入条件により、さまざまな特性の組み合わせが可能である。その選択は、用途の要件とコストに左右される。

X "指定を理解する

API 5Lのパイプ材種における "X "の呼称は、パイプライン材料技術における重要な進歩を象徴しています。この命名法システムは、機械的特性と直接関連し、簡単な工学計算と材料選択を可能にします。

X "に続く数字は、最低降伏強度を数千ポンド/平方インチ(ksi)単位で示すことをお客様に説明しています。例えば、X60は60,000psiの最小降伏強度を保証します。この直接的な関係は、設計計算を簡素化し、材料仕様から曖昧さを取り除きます。

Xグレード・システムは、利用可能な強度レベルの範囲の拡大に対応するため、以前のアルファベット表記(グレードA、グレードB)に取って代わるものである。数値表記は、将来の材料開発に対して無制限の拡張能力を提供します。

強度表示だけでなく、「X」呼称は、制御された化学的性質、微細な結晶粒径、靭性の向上など、特定の冶金的特性を意味する。これらの材料は、従来の等級では必要とされない高度な製造工程を経ています。

2025年世界市場価格分析

現在の市場環境は、原材料コスト、製造能力、地域需要、地政学的要因の複雑な相互作用を反映しています。当社の調達チームは、プロジェクト計画のための正確なコストガイダンスを提供するために、これらの動向を継続的に監視しています。

| グレード/地域 | 北米($/MT) | ヨーロッパ($/MT) | アジア太平洋 ($/MT) | 中東($/MT) | 市場ダイナミクス |

|---|---|---|---|---|---|

| X42シームレス | 1,400-1,650 | 1,550-1,800 | 1,100-1,350 | 1,250-1,500 | 安定した需要 |

| X42溶接 | 1,150-1,350 | 1,250-1,500 | 900-1,100 | 1,050-1,250 | 競争力のある供給 |

| X52シームレス | 1,550-1,850 | 1,700-2,000 | 1,250-1,500 | 1,400-1,650 | 高まる需要 |

| X52溶接 | 1,250-1,500 | 1,400-1,650 | 1,000-1,200 | 1,150-1,400 | 供給制約 |

| X60シームレス | 1,750-2,100 | 1,900-2,250 | 1,400-1,700 | 1,600-1,900 | 容量制限 |

| X60溶接 | 1,400-1,700 | 1,550-1,850 | 1,150-1,400 | 1,300-1,550 | プレミアム価格 |

| X65シームレス | 1,950-2,350 | 2,100-2,500 | 1,550-1,900 | 1,800-2,150 | 特産品 |

| X65溶接 | 1,600-1,950 | 1,750-2,100 | 1,300-1,600 | 1,500-1,800 | ハイエンド・アプリケーション |

| X70シームレス | 2,200-2,650 | 2,400-2,850 | 1,800-2,200 | 2,050-2,450 | ウルトラプレミアム |

| X70溶接 | 1,850-2,250 | 2,000-2,400 | 1,500-1,850 | 1,750-2,100 | 北極圏/オフショア重視 |

高グレードのプレミアム価格は、製造の複雑さ、限られた生産能力、特殊な市場用途を反映している。長期契約では通常、スポット価格と比較して8~12%のディスカウントが提供される。

地域間の格差は、輸送コスト、現地の製造能力、規制要件に起因する。アジアの生産能力は、特に標準グレードと 溶接製品の世界価格に大きな影響を与える。

主な用途と市場セグメント

Xグレードの材料は、世界のエネルギー・インフラストラクチャーで多様な用途に使用されています。当社のプロジェクト経験は複数の部門にまたがっており、特定の使用条件に最適な材料を選択するための見識を提供しています。

長距離伝送システム: 高圧トランクラインでは、X60、X65、X70グレードを使用し、肉厚を最小限に抑えながらスループットを最大化します。これらの用途では、システム全体のコスト削減と運転効率の向上により、割高な材料費を正当化することができます。

オフショア・パイプライン・システム 海洋環境では、優れた耐食性と機械的特性が要求されます。Xグレードの材料は、深海への設置や過酷な使用条件に必要な強度と靭性を提供します。

北極および寒冷地での使用: 低温での使用には、衝撃靭性と耐破壊性が強化された材料が必要です。X65およびX70グレードは通常、これらの要求の厳しい用途のために追加の試験と品質管理手段を組み込んでいます。

高圧配電ネットワーク: 都市ガス供給システムでは、増大する需要と安全要件に対応するため、Xグレードの材料の利用が増加している。これらの材料は、パイプラインの経路オプションが制限されている混雑した地域で、より高い運転圧力を可能にします。

集荷および加工施設: 上流事業では、高圧ギャザリングシステムや処理プラントの配管にXグレードの材料を採用している。優れた強度対重量比により、支持構造の要件と設置コストを削減します。

主なパフォーマンス上の利点

広範な現場経験により、Xグレード材料が従来のパイプライン用鋼材を上回る複数の利点を提供することが実証されている。これらの利点は、システムの経済性と運転性能の向上を通じて、しばしば割高なコストを正当化します。

強化された定格圧力: 高い降伏強度は、従来のグレードと比較して、使用圧力の増加や肉厚の減少を可能にします。この能力は、大口径用途のシステム容量の向上と材料コストの削減に直結します。

減量効果: 肉厚を薄くすることで、パイプの重量、輸送コスト、設置に必要な設備が削減されます。従来のグレードBに比べ、高圧用途で30-50%の軽量化が実証されています。

安全マージンの改善: 優れた機械的特性により、重要な用途の安全性が向上します。高い靭性レベルは、致命的な事故につながる脆性破壊モードのリスクを低減します。

耐用年数の延長: 耐食性と疲労性能の向上により、より長い耐用年数が期待できます。メンテナンス要件の低減と信頼性の向上により、システム寿命を通じて運用コストを大幅に節約できます。

建設効率: 高グレードの溶接には課題があるが、資材の取り扱いの軽減、設置の迅速化、支持構造の簡素化により、全体的な建設効率はしばしば向上する。

先進製造プロセス

Xグレード材料の製造には、高度な冶金プロセスと品質管理システムが必要です。当社の認定メーカーとのパートナーシップは、最終製品の品質を決定する重要なプロセスパラメータに関する見識を提供します。

鉄鋼生産: 電気炉製鋼では、化学的性質が制御されたクリーンな鋼が製造される。取鍋冶金と真空脱ガスを含む二次精錬は、不純物を除去し、成分を均一化します。連続鋳造では、欠陥のないビレットが製造され、その後の加工に使用されます。

熱機械制御加工(TMCP): TMCPは、Xグレードの特性を可能にする製造上の重要な進歩である。圧延温度、ひずみ速度、冷却条件を制御することで、最適な強度と靭性の組み合わせを持つ微細粒組織が得られます。

熱処理作業: 焼ならし、制御冷却、または加速冷却処理によって、微細構造と特性が最適化される。これらの熱処理は、寸法安定性を維持しながら仕様要件を達成するために注意深く制御されなければならない。

溶接製造: 高周波ERWおよびSAWプロセスにより、シームレスパイプの特性要件を満たす溶接パイプが製造される。高度な溶接パラメータ、熱処理、および試験により、溶接部の特性が母材の性能と一致することを保証します。

品質保証システム: 包括的な試験には、化学的検証、機械的特性試験、寸法検査、非破壊検査が含まれます。統計的工程管理は、生産の一貫性を監視し、潜在的な品質問題を特定します。

ドバイ・パイプライン拡張プロジェクト ケーススタディ

ドバイの天然ガス送電網の最近の拡張は、Xグレードの材料選択の実際的な利点を示しています。このプロジェクトでは、1,200 psiで作動する直径42インチのパイプラインが280キロメートル必要でした。

プロジェクトの仕様 ドバイ石油会社は、NACE MR0175に基づくサワーサービス機能を備えたAPI 5L X60 PSL 2を指定した。追加要件としては、100%自動超音波試験、10℃での強化衝撃試験、砂漠環境用の特殊コーティングシステムなどがありました。

素材選択の理由: X60グレードは、Bグレードが0.500インチ必要なのに対し、0.375インチの肉厚を可能にし、材料費を約$1,200万円削減した。軽量化により、都市部での輸送が簡素化され、設置に必要な設備も削減された。

製造業の課題: サワー・サービスの必要性から、化学的管理の強化と硫化水素テストが必要となった。砂漠地帯の輸送ロジスティクスでは、45日間の供給スケジュールの間、損傷を防ぐために特別な梱包と取り扱い手順が必要だった。

建設に関する考察: 強度の高い材料は、溶接手順を変更し、溶接工の 資格を強化する必要があった。しかし、材料取り扱いの軽減とロジスティクスの簡素化が、溶接の複雑さの増加を相殺した。

プロジェクトの成果: このプロジェクトは、材料関連の品質問題もなく、予定より早く完了した。運転開始後3年間の性能モニタリングでは、圧力関連の事故もなく、優れたサービス信頼性が確認された。

経済効果: X60の選択によるプロジェクトの総節約額は、材料費の削減、ロジスティクスの簡素化、建設スケジュールの前倒しを含め、$1,800万ドルを超えた。これらの節約は、従来のグレードと比較して25%の材料プレミアムを相殺する以上であった。

よくある質問

1.特定のパイプライン・プロジェクトに最適なXグレードの選定を決定する要因は何ですか?

Xグレードの最適な選定は、使用圧力、安全係数、経済性、建設能力によって決まります。当社では通常、材料費、肉厚要件、建設への影響を比較する経済的最適化研究を実施しています。高グレードは、肉厚の減少、軽量化、システム能力の向上により、割高なコストを正当化します。しかし、用途によっては、溶接の複雑さや利用可能な材料が限られているため、低グレードの方が有利な場合もある。

2.X-グレード間の溶接条件はどのように 異なり、どのような特別な手順が必要ですか?

Xグレードが高くなると、機械的特性を維持 し、割れを防ぐために、ますます高度な 溶接手順が必要となる。X42およびX52は通常、最小限の予熱を行 う標準的な方法で溶接される。X60およびX65では、予熱温度の管理、 パス間温度制限、溶接後の熱処理が必要にな る場合がある。X70では、冷却速度の制御や試験の強化な ど、特殊な手順が要求される。Xグレードはすべて、低水素溶接工程と優秀な 溶接士によって恩恵を受けることができる。

3.Xグレードの材料は、ISO 3183のような国際的な同等品と互換性をもって使用できますか?

強度レベルは一致しているかもしれないが、直接置換には化学的性質、試験、製造要件を注意深く検証する必要がある。ISO 3183とAPI 5Lは多くの要求事項を調和させているが、衝撃試験温度、最大炭素含有量、納入条件仕様などの分野では微妙な違いが残っている。重要な用途で同等の材料を代用する前に、正式な技術評価を行うことを推奨する。

4.サワー・サービス用途のXグレード材料には、どのような追加試験が必要ですか?

サワーサービス用途では、API 5Lの要件に加えて、NACE MR0175/ISO 15156規格への適合が必要です。これには、硬度制限(通常は最大22HRC)、水素誘起割れ(HIC)試験、硫化物応力割れ(SSC)試験が含まれる。硫黄、リン、炭素の含有量を制限するために、化学的管理の強化が要求される場合もある。用途によっては、ステップ・ワイズ・クラック(SWC)試験や特殊な熱処理が必要となる。

5.より高いXグレードの素材では、輸送と取り扱いの要件はどのように変わるのか?

Xグレードが高いほど、性能に影響する損傷を防ぐため、より慎重な取り扱いが必要となる。肉厚が薄くなると、輸送中にパイプがへこんだり、楕円形の問題が発生しやすくなる。積み込み手順、ブロックの配置、荷降ろし装置は、異なる構造特性に対応する必要がある。寒冷地での取り扱いには、脆性破壊を防ぐためのさらなる予防措置が必要である。保管手順は、材料特性を損なう可能性のある腐食や機械的損傷から保護する必要がある。