Aceros para moldes y matrices

Productos

PRODUCTOS

- Aleaciones de níquel

- Productos de aleación

- Aleaciones Acero

- Placa de acero inoxidable

- Tubos de acero inoxidable

- Barra de acero inoxidable

- Barra de acero al carbono

- Chapa de acero al carbono

- Tubos de acero al carbono

- Bobina de acero al carbono

- Tuberías de hierro dúctil

- Aceros para moldes y matrices

- Acero resistente a la abrasión

- Productos tubulares para la industria petrolera

CONTACTO

Los aceros para moldes y matrices son aleaciones para herramientas diseñadas específicamente y seleccionadas para equilibrar tenacidad, resistencia al desgaste, estabilidad dimensional y resistencia a la fatiga térmica para aplicaciones de moldeo y matrices. Para la mayoría de las bases de moldeo por inyección y moldeo de plástico, P20 / 1.2311 (preendurecido) sigue siendo el caballo de batalla económico y mecanizable; para el trabajo en caliente o la fundición a presión y extrusión a alta temperatura, H13 / 1.2344 (cromo-molibdeno para trabajo en caliente) es la elección estándar; para tiradas largas, materiales abrasivos o requisitos de dureza extrema, se utilizan grados para trabajo en frío (serie D, serie A) o aceros para herramientas con alto contenido en cromo y vanadio. La elección de la calidad adecuada depende del material de la pieza, la vida útil, el acabado, el tamaño y el presupuesto, y esa selección determina el coste, el plazo de entrega y el procesamiento posterior.

¿Qué es un molde de acero?

Un molde o matriz es un activo de capital cuya vida útil viene determinada por el acero seleccionado, su tratamiento térmico y cómo se procesa y mantiene. Las prioridades clave que la mayoría de los ingenieros optimizan son:

-

Estabilidad dimensional (para que las características se mantengan dentro de la tolerancia tras el endurecimiento y en servicio)

-

Dureza y resistencia al agrietamiento (para condiciones de alto ciclo o choque térmico)

-

Resistencia al desgaste / abrasión (para resinas abrasivas, plásticos rellenos de vidrio o pesos de granalla elevados)

-

Pulido y acabado superficial (piezas ópticas, productos médicos, bienes de consumo)

-

Resistencia a la fatiga térmica / al calor (para fundición a presión/extrusión a alta temperatura)

-

Maquinabilidad y características de electroerosión (afecta al plazo de entrega y al coste total)

Las compensaciones son reales: una mayor dureza mejora la resistencia al desgaste, pero reduce la tenacidad y aumenta la dificultad de mecanizado; una mayor aleación mejora la dureza roja y la resistencia térmica, pero aumenta el precio. Haga la selección basándose en dominante modo de fallo esperado para su utillaje.

calidades de acero para moldes

-

Aceros preendurecidos para moldes de plástico - Listo para mecanizar, buena maquinabilidad y pulido, utilizado para moldes de producción media o prototipos.

-

Aceros para herramientas templados (trabajo en frío) - mayor resistencia al desgaste para moldes de larga duración, requieren tratamiento térmico (temple + revenido).

-

Aceros para herramientas en caliente - para fundición a presión, estampación en caliente y moldes que funcionan a temperaturas de cavidad elevadas (alta resistencia al choque térmico y al revenido).

-

Aceros para moldes inoxidables / resistentes a la corrosión - para plásticos corrosivos, larga vida de pulido o piezas transparentes/ópticas.

-

Aceros nitrurables / templables en superficie - mejoran el desgaste superficial sin hacer que todo el bloque sea extremadamente duro (bueno cuando se necesita dureza en el núcleo).

-

Aceros pulvimetalúrgicos para herramientas - muy alta resistencia al desgaste y tenacidad para longitudes de carrera extremas y tolerancias ajustadas.

P20 (preendurecido, uso general)

-

Tipo: Acero preendurecido de baja aleación para moldes de inyección de plástico.

-

Dureza típica: ~28-32 HRC (preendurecido).

-

Pros: Excelente mecanizabilidad, buena estabilidad dimensional tras el mecanizado, económico.

-

Contras: Resistencia al desgaste moderada - no es ideal para tiradas muy largas o plásticos llenos de abrasivos.

-

Úsalo: Moldes de inyección de tirada media, machos y cavidades grandes en los que la facilidad de mecanizado y el coste son importantes.

Serie NAK (por ejemplo, NAK80) / otros aceros para moldes preendurecidos

-

Tipo: Preendurecidas, diseñadas para un buen pulido y estabilidad.

-

Dureza típica: ~30-36 HRC.

-

Pros: Mejor pulibilidad y acabado superficial que el P20 estándar; a menudo se elige para piezas ópticas/visibles.

-

Úsalo: Moldes de plástico de alto acabado superficial, insertos para prototipos y producción.

H13 (acero para herramientas en caliente)

-

Tipo: Acero al cromo-molibdeno-vanadio para trabajos en caliente.

-

Dureza típica: ~44-52 HRC (después del temple y revenido).

-

Pros: Excelente resistencia a la fatiga térmica, buena tenacidad y resistencia en caliente.

-

Contras: Más difícil de mecanizar en estado templado; más caro que el P20.

-

Úsalo: Machos/insertos de fundición a presión, estampación en caliente, moldes con ciclos térmicos elevados.

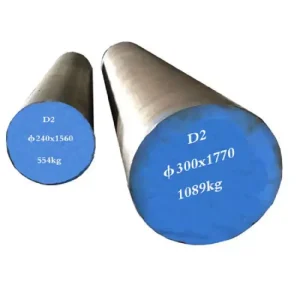

D2 (acero para herramientas de alto contenido en carbono y cromo)

-

Tipo: Acero para trabajo en frío de alto desgaste (alto contenido en cromo).

-

Dureza típica: ~56-62 HRC (endurecido).

-

Pros: Excelente resistencia al desgaste y retención del filo.

-

Contras: Menor tenacidad (puede ser quebradizo), más difícil de pulir hasta el acabado óptico que algunos grados de acero inoxidable.

-

Úsalo: Herramientas de larga duración en las que predomina la abrasión/desgaste (pero cuidado con los impactos/choques).

S7 (acero para herramientas resistente a los golpes)

-

Tipo: Acero para herramientas templado al aire y de alta tenacidad.

-

Dureza típica: ~46-56 HRC (dependiendo del tratamiento térmico).

-

Pros: Muy buena tenacidad y resistencia a los golpes y al desconchado.

-

Contras: No tan resistente al desgaste como el D2.

-

Úsalo: Herramientas/moldes sometidos a impactos o fuertes fuerzas de expulsión.

O1 (acero para herramientas en frío templado al aceite)

-

Tipo: Acero para herramientas de uso general para trabajo en frío.

-

Dureza típica: ~58-62 HRC (endurecido).

-

Pros: Buena estabilidad dimensional después del tratamiento térmico, buena resistencia al desgaste para muchas aplicaciones de trabajo en frío.

-

Úsalo: Matrices, punzones, componentes de moldes sencillos para tiradas moderadas.

Aceros inoxidables para moldes (por ejemplo, 420, 440C, S136)

-

Tipo: Aceros inoxidables martensíticos y aceros inoxidables especiales para moldes.

-

Dureza típica: 420 / 440C: ~48-56 HRC; S136 y grados inoxidables especiales para moldes a menudo ~48-52 HRC.

-

Pros: Resistencia a la corrosión, excelente pulibilidad (especialmente aceros inoxidables para herramientas fabricados para moldeo), larga vida cosmética para piezas transparentes/médicas.

-

Contras: Más caros, algunos grados de acero inoxidable son menos resistentes o más difíciles de electroerosionar. El 440C es muy resistente al desgaste, pero puede ser quebradizo y menos pulible que los aceros inoxidables especiales para moldes.

-

Úsalo: Moldes para resinas corrosivas, piezas transparentes/ópticas, superficies cosméticas de larga duración.

Aceros pulvimetalúrgicos (por ejemplo, grados PM, alta aleación)

-

Tipo: Aceros para herramientas PM fabricados para ofrecer una gran resistencia al desgaste y tenacidad.

-

Pros: Excepcional resistencia al desgaste con mejor tenacidad que los aceros convencionales.

-

Contras: Mayor coste del material y a veces más difícil de mecanizar (pero tienen muy buen acabado una vez tratados térmicamente).

-

Úsalo: Tiradas extremadamente largas, plásticos abrasivos, moldes de precisión.

Rápido selección lista de control

-

Parte material: abrasivo (relleno de vidrio) → elija acero de alto desgaste (aceros D2, PM); corrosivo/resina con agentes desmoldantes → inoxidable.

-

Acabado superficial requerido: óptico/brillo → elija acero inoxidable (S136) o NAK80/otros aceros preendurecidos pulibles.

-

Recuento de disparos / duración de la producción: prototipo / pequeña tirada → P20/NAK80; tiradas largas → D2 templado, aceros PM o insertos inoxidables templados.

-

Ciclos térmicos / trabajo en caliente: fundición a presión o estampación en caliente → H13 o aceros equivalentes para trabajo en caliente.

-

Geometría compleja y electroerosión: Si es necesaria una fuerte electroerosión, seleccionar aceros que se electroerosionen y estabilicen bien; prever un tratamiento térmico posterior a la electroerosión.

-

Presupuesto y plazo de entrega: Los aceros preendurecidos acortan el tiempo de producción (sin endurecimiento posterior al mecanizado), pero pueden comprometer la vida útil.

Composición química (tabla comparativa)

En la tabla siguiente se indican las gamas de composición nominal representativas de las tres calidades más utilizadas en moldeo y matricería (P20, H13 y una calidad D típica para trabajo en frío, como D2). Son los siguientes típico gamas; confirme siempre los certificados de fábrica/prueba para la adquisición.

| Elemento (wt%) | P20 (1.2311 / 3Cr2Mo) (tipo) | H13 (1.2344 / SKD61) (tipo) | D2 (trabajo en frío) (tipo) |

|---|---|---|---|

| C | 0.28-0.38 | 0.32-0.45 | 1.40-1.60 |

| Si | 0.10-0.40 | 0.80-1.20 | 0.20-0.60 |

| Mn | 0.50-0.90 | 0.20-0.50 | 0.30-0.60 |

| Cr | 1.30-1.80 | 4.75-5.50 | 11.00-13.00 |

| Mo | 0.30-0.70 | 1.10-1.75 | 0.70-1.50 |

| V | traza-0.15 | 0.80-1.20 | 0.90-1.50 |

| Ni | 0-0.30 | ≤0.30 | ≤0.30 |

Fuentes y notas: Los proveedores de acero para herramientas suelen publicar las composiciones de tipo P; las gamas H13 están documentadas en la bibliografía AISI/ASM y sus equivalentes europeos (1.2344 / SKD61). Compruebe siempre el informe de ensayo de materiales (MTR) y cualquier etiqueta ESR/VD/PM para aceros de primera calidad.

Función de cada elemento de aleación (resumen práctico)

-

Carbono (C): controla la dureza de base y la resistencia al desgaste; un C elevado aumenta el desgaste pero reduce la tenacidad.

-

Cromo (Cr): mejora la templabilidad y la resistencia al desgaste y a la corrosión; crucial para la dureza roja en los grados H.

-

Molibdeno (Mo): Aumenta la resistencia al revenido y la tenacidad a altas temperaturas; ayuda a prevenir el reblandecimiento.

-

Vanadio (V): forma carburos duros - mejora la resistencia al desgaste y afina el tamaño del grano (mejora la tenacidad).

-

Silicio (Si) y manganeso (Mn): mejoran la resistencia y la templabilidad, pero un exceso puede afectar a la tenacidad y la mecanizabilidad.

Este mapeo funcional ayuda a los equipos de ingeniería a decidir qué propiedad priorizar en función de los modos de fallo previstos.

Propiedades de los materiales (rangos de trabajo típicos)

| Propiedad | P20 (preendurecido) | H13 (trabajo en caliente) | D2 (frío, alto desgaste) |

|---|---|---|---|

| Dureza típica del suministro | 28-34 HRC | Recocido ~220 HB - templado 40-52 HRC (dependiendo del tratamiento) | 26-32 HRC (recocido) - templado hasta 60 HRC |

| Densidad | ≈ 7,85 g/cm³ | ≈ 7,8-7,9 g/cm³ | ≈ 7,7-7,9 g/cm³ |

| Conductividad térmica | moderado | moderado | inferior |

| Dureza | bien | alta (resistencia al choque térmico) | inferior |

| Maquinabilidad | excelente | regular a bueno (preendurecido más fácil) | deficiente (mayor desgaste de la herramienta) |

| Usos típicos | moldes de inyección de plástico, bases para moldes | fundición a presión, extrusión, matrices de forja en caliente | herramientas de corte, moldes de alta abrasión |

Para obtener datos mecánicos precisos (tracción, límite elástico, tenacidad al impacto, fatiga), consulte las hojas de datos del proveedor y los MTR; el comportamiento a la fatiga térmica y la dureza en caliente del H13 están ampliamente documentados en la literatura ASM/industrial.

Especificaciones, normas y controles de compras

Normas y especificaciones internacionales importantes a las que se suele hacer referencia al especificar aceros para moldes y matrices:

-

ASTM A681 - Especificación estándar para aceros aleados para herramientas (requisitos químicos/mecánicos y condiciones de suministro).

-

ISO 4957 - Aceros para herramientas - designación y requisitos generales (ampliamente utilizados en Europa / cadenas de suministro mundiales).

-

Fichas técnicas AISI / ASM - proporciona composiciones típicas, prácticas de tratamiento térmico y gamas de propiedades para calidades específicas (por ejemplo, H13).

-

Equivalencias DIN / EN - p. ej., 1.2311 (P20), 1.2344 (H13) - utilizado en la contratación europea y en las certificaciones de fábricas.

Notas sobre adquisiciones: Exija siempre: certificado de laminación (EN 10204 3.1 o equivalente), rango de dureza en el pedido, inclusión del etiquetado ESR/VD/PM cuando proceda, y criterios de aceptación claros para defectos, inclusiones y tratamiento térmico. Para utillajes críticos, exija un cupón de muestra para pruebas destructivas o un plan de inspección no destructiva certificado.

Procesos de moldeo de metales y matriz de selección de acero

-

Moldeo por inyección (termoplásticos): Plásticos típicos (ABS, PP) → P20 / aceros preendurecidos para cavidades y bases. Para resinas vitrificadas abrasivas o tiradas largas, mejore los insertos de cavidades con aceros de mayor dureza o variantes P nitruradas.

-

Moldeo por compresión / moldeo por transferencia: Puede utilizar H11/H13 para la resistencia al calor y al choque térmico para resinas de alta temperatura.

-

Fundición a presión (aluminio, magnesio, zinc): H13 y sus equivalentes son estándar para cavidades de trabajo en caliente e insertos de núcleo debido a su excelente dureza al rojo y resistencia a la fatiga térmica.

-

Matrices de extrusión y matrices de forja: H13 o calidades PM premium para trabajo en caliente; diseño para ciclos de enfriamiento y retemplado.

-

Estampación en frío y troquelado: Tipo D / Tipo A aceros para trabajo en frío de alta resistencia a la abrasión.

La selección del grado correcto reduce directamente el tiempo de inactividad y la frecuencia de las reparaciones; muchos moldes de alto valor dependen de una combinación (base P20 + insertos endurecidos).

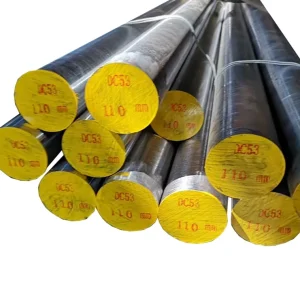

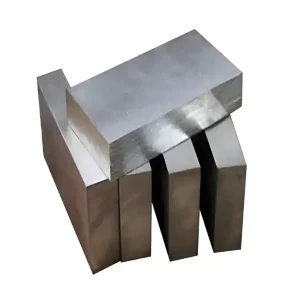

Tamaños, pesos y formas de suministro habituales

Formas de suministro habituales: chapas, bloques, barras y redondos forjados, chapas preendurecidas y piezas en bruto producidas por PM. Conversiones típicas de espesor y peso de las chapas utilizadas en el aprovisionamiento:

-

Densidad de la placa ~7,85 g/cm³ (7,85 t/m³) - por lo que una placa de 1.000 × 2.000 mm × 100 mm ≈ 1,57 toneladas métricas.

-

Peso de la barra redonda (kg/m) ≈ (π/4) × D²(mm) × 7,85 × 10-⁶ - regla rápida para estimar el envío y los FOB.

-

Tamaños: Las chapas P20 suelen estar disponibles en espesores de 16 mm a 800 mm (según el laminador), y el material redondo forjado H13 suele estar disponible en longitudes de Ø50-800 mm a 4-6 m, según el laminador y la capacidad de forja.

Mecanizado y electroerosión: Los materiales preendurecidos aceleran el mecanizado inicial, pero pueden requerir endurecimiento de acabado o nitruración; las plaquitas endurecidas requieren prácticas de electroerosión cuidadosas para evitar el agrietamiento (desbaste lento, lavado adecuado, ciclos de templado).

Instantánea de los precios en 2025 (EE.UU. / Europa / China)

Importante: Los precios del acero son volátiles: los intervalos que figuran a continuación son presupuestos a nivel de mercado recopilados a partir de listados actuales de proveedores, mercados industriales y puntos de precio de distribuidores a mediados de 2024 hasta mediados de 2025. Utilícelos sólo para una planificación aproximada; obtenga presupuestos actuales para las compras. Las horquillas son FOB/EXW por tonelada métrica para formas comerciales típicas (chapa, redondo) y no son precios FOB/EXW. no incluyen mecanizado, tratamiento térmico o flete.

Rangos presupuestarios representativos para 2025 (USD / tonelada métrica):

| Grado | China (listados de fábricas/mercados) | EE.UU. (minorista/distribuidor) | Europa (comercio/MEPS y distribuidores) |

|---|---|---|---|

| P20 / 1.2311 (preendurecido) | ~ 520-1.100 USD / t (varios listados de fábricas en China). | ~ 1.000-2.500 USD / t (venta al por menor y prima por pequeño volumen). | ~EUR 800-2.000 / t (~USD 900-2.300) en función de la refundición, la superficie y el molino. |

| H13 / 1.2344 (trabajo en caliente) | ~ 1.600-2.700 USD / t (listados forjados/ESR de China). | ~ 1.500-3.500 USD / t (varía mucho según la forma y la cantidad - precios al por menor por tonelada equivalente). | ~EUR 1.200-3.000 / t (~USD 1.300-3.200) (las calidades premium remelt o PM cuestan más). |

| D2 / trabajo en frío premium | ~ 1.500-3.000 USD / t (dependiendo de la refundición y el suministro). | ~ 2.000-4.500 USD / t | ~EUR 1.800-4.000 / t |

Notas y fuentes: Las plataformas chinas de venta al por mayor (Made-in-China / Alibaba / listados de fabricantes) muestran ofertas de P20 de gama baja a partir de menos de 700 USD/t para FOB de alta MOQ; las barras H13 y premium refundidas/ESR son más altas. Los distribuidores minoristas estadounidenses (OnlineMetals, Xometry) muestran precios unitarios más elevados para cantidades pequeñas y cortadas. La información del mercado y las tendencias regionales de las materias primas de acero también influyen en los precios de la calidad para herramientas. Solicite siempre MTR certificados y confirme si los precios indicados son para material forjado/laminado en bruto o incluyen procesamiento de valor añadido (planitud, mecanizado, tratamiento térmico, ESR/VD).

Tratamiento térmico, opciones de superficie y postprocesado

Procesos térmicos y de acabado habituales para moldes y matrices:

-

Preendurecimiento + endurecimiento final: P20 se suministra normalmente preendurecido; las cavidades a veces se endurecen localmente o las plaquitas se endurecen a HRC superiores.

-

Nitruración / nitruración iónica: Mejora el desgaste superficial y reduce la corrosión por frotamiento, al tiempo que mantiene la tenacidad del núcleo, algo habitual en las variantes P20.

-

refundición ESR / VIM / PM: La refundición Premium reduce las inclusiones, mejora la tenacidad y se recomienda para moldes de fundición a presión de alta resistencia.

-

Temple criogénico y tratamientos bajo cero: Para una estabilidad dimensional extremadamente ajustada o para reducir la austenita retenida en algunos aceros PM.

-

Pulido y revestimiento: Los revestimientos de PVD o DLC son nichos para pasadores eyectores y puntos de contacto de alta fricción.

Especifique el programa de tratamiento térmico y la dureza objetivo en la orden de compra y exija pruebas del tratamiento (mapas de dureza, microestructura si es necesario).

Lista de control para los equipos de contratación

-

Definir el modo de fallo dominante (desgaste, choque térmico, impacto, corrosión, requisito de pulido).

-

Elija la familia de grados (P20 para moldeo por inyección en general; H13 para trabajo en caliente; D/A para trabajo en frío altamente abrasivo).

-

Especifique la forma (chapa, barra forjada, redondo, pieza en bruto PM) y el estado de suministro (preendurecido, recocido).

-

Requieren EN 10204 / MTR, nivel de refundición (ESR/VD/PM) y criterios de aceptación de dureza.

-

Solicite cupones de muestra para moldes críticos o exija ensayos destructivos para el primer artículo.

-

Confirme el plazo de entrega, la disponibilidad de existencias y si el proveedor ofrece servicios de corte rápido (MWalloys ofrece opciones de existencias y entrega rápida; véase más abajo).

Preguntas frecuentes

P1: ¿Cuál es la forma más fácil de decidirse entre P20 y H13?

A: Si su molde trabaja por debajo de 120-150°C y necesita una excelente maquinabilidad y pulibilidad, el P20 suele ser la primera elección correcta. Si la herramienta va a estar expuesta a metal fundido, forja en caliente o choques térmicos elevados y continuos, H13 es la opción más segura.

P2: ¿Puede endurecerse el P20 hasta un HRC muy alto?

A: El P20 está concebido como un acero preendurecido y mecanizable; puede carburizarse o endurecerse localmente, pero no se suele llevar a los altos niveles de HRC de los aceros para trabajo en frío. Para necesidades de alta dureza, considere la nitruración o los grados D2/PM endurecidos.

P3: ¿Qué es ESR/VD/PM y por qué pagar más?

A: La ESR (refundición por electroescoria), la VD (desgasificación al vacío) y la PM (pulvimetalurgia) reducen al mínimo las inclusiones no metálicas y mejoran la tenacidad y la resistencia a la fatiga.

P4: ¿Cómo puedo presupuestar el acero para herramientas?

A: Utilice los rangos por tonelada de la sección 9 como punto de partida y añada el mecanizado, el tratamiento térmico, el transporte y las aduanas. Los pedidos al por menor de pequeñas cantidades conllevan una prima por kg superior a la del precio FOB a granel.

P5: ¿Son fiables los aceros de origen chino?

A: Muchas fábricas chinas de renombre suministran a fabricantes de equipos originales de todo el mundo con MTR completas y opciones de refundición. Investigue la planta, solicite MTR y especifique refundición/ESR/PM si es necesario. MWalloys suministra stock directo de fábrica con certificados y envío urgente para calidades estándar.

P6: ¿Cómo debo especificar el acabado superficial y la planitud?

A: Proporcionar tolerancias explícitas (por ejemplo, planitud mm por m, rugosidad superficial Ra para el pulido) y exigir el fresado previo al tratamiento térmico y la inspección si la aplicación es ajustada.

P7: ¿Cuáles son los plazos de entrega habituales?

A: Los artículos de stock y las placas preendurecidas suelen estar disponibles en cuestión de días o semanas. Las piezas en bruto forjadas, refundidas o PM a medida pueden tardar de varias semanas a meses. MWalloys mantiene existencias para la entrega rápida en tamaños comunes.

P8: ¿Se puede soldar H13 o P20?

A: Ambos pueden soldarse con los procedimientos adecuados (precalentamiento, consumibles de bajo hidrógeno, tratamiento térmico posterior a la soldadura). Consulte las especificaciones del procedimiento de soldadura y los cupones de prueba.

P9: ¿Se recomienda la nitruración para todos los moldes?

A: La nitruración es valiosa para mejorar el desgaste superficial y la resistencia al gripado en cavidades y machos, pero no para piezas que requieran un pulido intenso, a menos que estén optimizadas para el pulido.

P10: ¿Cómo evitar la deformación por calor en los moldes de fundición a presión?

A: Utilice calidades de trabajo en caliente como H13, garantice un buen diseño de enfriamiento, siga los ciclos de revenido recomendados, considere los tratamientos superficiales (nitruración/recubrimientos) y programe el retempleado de mantenimiento.

Por qué comprar acero para moldes y matrices a MWalloys

MWalloys fabrica y suministra una amplia gama de aceros para moldes y matrices, incluyendo P20 (1.2311), H13 (1.2344) y variantes refundidas premium. Principales ventajas para los clientes con los que operamos:

-

100% precio de fábrica - Las relaciones directas con las fábricas reducen los intermediarios y mejoran la competitividad de los costes, lo que resulta especialmente atractivo para las compras a granel.

-

Disponibilidad en stock y envío rápido - tamaños comunes de chapas y barras almacenados para entregas rápidas en proyectos con plazos de entrega cortos.

-

Garantía de calidad - MTR suministrados; opciones ESR y PM disponibles bajo pedido para utillaje crítico.

-

Asistencia técnica - asesoramiento metalúrgico para la selección de la calidad, orientación sobre el tratamiento térmico y opciones de acabado para maximizar la vida útil del molde.