Las aleaciones de níquel representan una de las familias de materiales más versátiles e indispensables en las aplicaciones industriales modernas, ofreciendo una excepcional resistencia a la corrosión, rendimiento a altas temperaturas y resistencia mecánica en diversos entornos operativos. En MWalloys, hemos identificado seis clasificaciones principales de aleaciones de níquel que dominan el mercado actual: grados de níquel puro (200/201), aleaciones de níquel-cobre (serie Monel), sistemas de níquel-cromo-hierro (familias Inconel/Incoloy), composiciones de níquel-molibdeno-cromo (serie Hastelloy), aleaciones de níquel-hierro (serie Invar) y formulaciones especiales. Cada categoría sirve a nichos industriales específicos, desde el procesamiento petroquímico y los entornos marinos hasta la propulsión aeroespacial y los componentes electrónicos. El conocimiento de las características distintivas, los parámetros de rendimiento y los criterios de selección de estos grados de aleación permite a los ingenieros optimizar la elección de materiales, reducir los costes del ciclo de vida y garantizar la fiabilidad operativa en condiciones de servicio exigentes.

Qué son las aleaciones de níquel

Las aleaciones de níquel han evolucionado considerablemente desde su introducción comercial a principios del siglo XX, cuando la familia de aleaciones Monel demostró por primera vez una resistencia al agua de mar superior a la de los aceros convencionales. Hoy en día, estas sofisticadas composiciones metálicas ocupan una posición crítica en industrias en las que los materiales estándar no cumplen los requisitos de rendimiento.

El atractivo fundamental de las aleaciones a base de níquel radica en sus propiedades inherentes: excelente resistencia a la corrosión tanto en ambientes oxidantes como reductores, mantenimiento de la resistencia mecánica a temperaturas elevadas y compatibilidad con diversos elementos de aleación que mejoran características específicas. Observamos que la estructura cristalina cúbica centrada en la cara del níquel proporciona una ductilidad y tenacidad excepcionales, mientras que su configuración electrónica permite la formación de películas protectoras de óxido.

El desarrollo moderno de aleaciones de níquel se centra en optimizar las composiciones químicas para dar respuesta a aplicaciones cada vez más exigentes. El mercado mundial de aleaciones de níquel se ha expandido sustancialmente, impulsado por el crecimiento de los sectores de procesamiento químico, extracción de petróleo y gas, generación de energía y aeroespacial. La valoración actual del mercado supera los $15.000 millones anuales, con unas tasas de crecimiento previstas de 6-8% durante la próxima década.

La importancia estratégica de las aleaciones de níquel se hace evidente cuando se considera su papel en el desarrollo de tecnologías avanzadas. Desde los ciclos de vapor supercríticos de las centrales eléctricas hasta las aplicaciones en entornos extremos de la exploración espacial, estos materiales representan a menudo la diferencia entre el éxito operativo y el fracaso catastrófico.

Clasificación de las familias de aleaciones de níquel

1.1 Calidades de níquel puro

Los grados de níquel puro, representados principalmente por el níquel 200 y el níquel 201 (UNS N02200 y N02201 respectivamente), sirven de base para comprender el comportamiento de las aleaciones de níquel. Estas composiciones comercialmente puras contienen un mínimo de 99,0% de níquel, siendo el contenido de carbono el principal diferenciador entre grados.

El níquel 200 contiene un máximo de 0,15% de carbono, lo que lo hace adecuado para temperaturas de servicio de hasta 315°C (600°F). El mayor contenido de carbono proporciona una mayor resistencia, pero limita las aplicaciones a altas temperaturas debido a la posible precipitación de carburos. Recomendamos el Níquel 200 para entornos de procesamiento cáustico, equipos de manipulación de alimentos y componentes electrónicos en los que la permeabilidad magnética debe permanecer baja.

El níquel 201, con un contenido de carbono limitado a 0,02% como máximo, ofrece un rendimiento superior a temperaturas elevadas de hasta 650°C (1200°F). La baja especificación de carbono evita la formación de carburo durante la exposición térmica, manteniendo la ductilidad y la resistencia a la corrosión. Las aplicaciones incluyen el procesamiento cáustico a alta temperatura, componentes aeroespaciales y reactores químicos especializados.

JLC Electromet y otros proveedores especializados similares suministran estas calidades de níquel puro en diversas formas, como láminas, placas, barras y alambres. Los procesos de fabricación suelen implicar la fusión por inducción en vacío seguida de refundición por electroescoria para alcanzar los niveles de pureza requeridos.

-

UNS N02200 / N02201

-

Composición: ≥99% Ni; C ≤0,15% (200) frente a ≤0,02% (201)

-

Rasgos clave: Excelente resistencia a los productos químicos cáusticos y reductores; buena tenacidad a bajas temperaturas; control de la permeabilidad magnética.

-

Límites de temperatura: 200: ≤315 °C; 201: ≤650 °C.

-

Formularios: Chapa, hoja, barra, alambre, tubo.

1.2 Aleaciones de níquel-cobre (serie Monel®)

La familia Monel representa una de las series de aleaciones de níquel de mayor éxito, ya que combina la resistencia a la corrosión del níquel con la resistencia y trabajabilidad del cobre. Las aleaciones Monel suelen contener 63-70% de níquel y 28-34% de cobre, con pequeñas adiciones de hierro, manganeso y otros elementos.

El Monel 400 (UNS N04400) es la aleación estrella de esta serie, ya que ofrece una excelente resistencia al agua de mar, al ácido fluorhídrico y a diversos compuestos orgánicos. Sus propiedades mecánicas permanecen estables en una amplia gama de temperaturas, desde condiciones criogénicas hasta 480°C (900°F). Solemos especificar Monel 400 para equipos marinos, equipos de procesamiento químico y aplicaciones de refinado de petróleo.

El Monel K-500 (UNS N05500) incorpora adiciones de aluminio y titanio, lo que permite el endurecimiento por envejecimiento para alcanzar mayores niveles de resistencia. Tras un tratamiento térmico adecuado, el K-500 desarrolla resistencias a la tracción superiores a 1000 MPa, manteniendo al mismo tiempo una excelente resistencia a la corrosión. Esta combinación lo hace ideal para ejes de bombas, componentes de válvulas y elementos de fijación en entornos corrosivos.

El Monel 450 ofrece una mayor resistencia al azufre en comparación con los grados estándar, por lo que es adecuado para aplicaciones de gas ácido en la producción de petróleo y gas. Continental Steel & Tube Company y otros distribuidores importantes mantienen amplios inventarios de productos de Monel para atender diversas necesidades industriales.

-

Monel 400 (UNS N04400): 63% Ni, 28-34% Cu; excelente resistencia al agua de mar y a los ácidos; servicio hasta 480 °C.

-

Monel K-500 (UNS N05500): Endurecible por envejecimiento mediante adiciones de Al + Ti; >1000 MPa de resistencia a la tracción tras el tratamiento.

-

Monel 450: Resistencia mejorada al ácido sulfúrico/hidrofluórico para aplicaciones de gas ácido.

1.3 Aleaciones de níquel-cromo-hierro (Inconel®/Incoloy®)

Esta extensa familia de aleaciones abarca algunos de los materiales de alto rendimiento más utilizados en la industria moderna. La adición de cromo proporciona resistencia a la oxidación, mientras que el contenido de hierro ayuda a controlar los costes y las características de dilatación térmica.

El Inconel 600 (UNS N06600) contiene aproximadamente 76% de níquel, 15,5% de cromo y 8% de hierro, lo que crea un excelente equilibrio entre resistencia a altas temperaturas y resistencia a la oxidación. Las temperaturas de servicio pueden alcanzar los 1095°C (2000°F) en atmósferas oxidantes, lo que lo hace adecuado para equipos de tratamiento térmico, recipientes de procesamiento químico y componentes de reactores nucleares.

Inconel 601 (UNS N06601) incorpora adiciones de aluminio para mejorar la resistencia a la oxidación a temperaturas extremas. El aluminio forma una escama protectora de alúmina que proporciona una protección superior en comparación con las escamas de cromo formadas por otras aleaciones. Recomendamos el Inconel 601 para componentes de hornos, accesorios de tratamiento térmico y componentes de turbinas de gas que funcionen a más de 980°C (1800°F).

El Inconel 625 (UNS N06625) representa una composición más compleja con importantes adiciones de molibdeno y niobio. Estos elementos proporcionan una resistencia excepcional mediante mecanismos de refuerzo por solución sólida y endurecimiento por precipitación. La aleación mantiene sus propiedades mecánicas hasta 650°C (1200°F) y ofrece una excelente resistencia a la corrosión en entornos marinos y químicos.

El Inconel 718 (UNS N07718) se ha convertido en el estándar para aplicaciones aeroespaciales que requieren alta resistencia a temperaturas elevadas. Su respuesta única al endurecimiento por precipitación, conseguida mediante adiciones controladas de aluminio, titanio y niobio, permite obtener resistencias a la tracción superiores a 1400 MPa a temperatura ambiente, manteniendo 1000 MPa a 650°C (1200°F).

La serie Incoloy, que incluye los grados 800, 825 y 925, suele contener más hierro que las aleaciones Inconel, lo que se traduce en costes más bajos y características de dilatación térmica diferentes. El Incoloy 825 (UNS N08825) ofrece una excelente resistencia a los ácidos sulfúrico y fosfórico, lo que lo hace valioso para aplicaciones de procesamiento químico.

-

Inconel 600 (N06600): 76% Ni, 15,5% Cr; resistencia a la oxidación hasta 1095 °C.

-

Inconel 601 (N06601): +Al (1-1,7%) para la incrustación de alúmina; ideal por encima de 980 °C.

-

Inconel 625 (N06625): +Mo (8-10%), Nb+Ta (3,15-4,15%); refuerzo en solución sólida y precipitación.

-

Inconel 718 (N07718): Endurecimiento por precipitación; 1400 MPa de tracción a RT, 1000 MPa a 650 °C.

-

Incoloy 800/825/925 (N08800/825/925): Mayor contenido en Fe para controlar los costes; resistencia especializada a los ácidos.

1.4 Aleaciones de níquel-molibdeno-cromo (serie Hastelloy®)

Las aleaciones Hastelloy representan el pináculo de los materiales resistentes a la corrosión, diseñados específicamente para los entornos químicos más agresivos. Estas aleaciones suelen contener 50-65% de níquel con importantes adiciones de molibdeno (15-28%) y contenidos variables de cromo.

El Hastelloy C-276 (UNS N10276) es el miembro más versátil de esta familia, ya que ofrece una resistencia excepcional a los ácidos oxidantes y reductores, a las soluciones que contienen cloro y a los gases corrosivos a alta temperatura. Su composición, cuidadosamente equilibrada, ofrece resistencia a los fenómenos de corrosión localizada, como las picaduras, la corrosión por intersticios y el agrietamiento por corrosión bajo tensión.

El Hastelloy X (UNS N06002) incorpora un mayor contenido de cromo (20-23%) y adiciones de hierro, lo que lo optimiza para entornos oxidantes de alta temperatura al tiempo que mantiene la resistencia hasta 815°C (1500°F). Las cámaras de combustión de turbinas de gas, los componentes de hornos industriales y las aplicaciones aeroespaciales utilizan con frecuencia este grado.

Continental Steel & Tube Company y otros proveedores especializados mantienen conocimientos técnicos en aplicaciones Hastelloy, proporcionando orientación sobre técnicas de fabricación y limitaciones de servicio. Estas aleaciones requieren una cuidadosa atención a los procedimientos de soldadura y las prácticas de tratamiento térmico para mantener las propiedades óptimas.

-

Hastelloy C-276 (N10276): 15-17% Mo, 14,5-16,5% Cr; excepcional resistencia a la corrosión por picaduras y grietas.

-

Hastelloy X (N06002): 20-23% Cr, 17-20% Fe; resistencia a altas temperaturas hasta 815 °C.

1.5 Aleaciones de Níquel-Hierro (Serie Invar®)

Las aleaciones Invar representan una categoría única optimizada para la estabilidad dimensional más que para la resistencia a la corrosión o la resistencia a altas temperaturas. La aleación 36 (UNS K93600), que contiene níquel 36% y hierro 64%, presenta una dilatación térmica mínima de -80°C a 100°C (-112°F a 212°F).

Esta excepcional estabilidad dimensional es el resultado de las propiedades magnéticas específicas de la composición de níquel 36%, en la que la dilatación térmica y los efectos magnéticos casi se anulan mutuamente. Especificamos Invar 36 para instrumentos de precisión, equipos ópticos y estructuras aeroespaciales que requieren estabilidad dimensional a través de ciclos de temperatura.

Las composiciones Super Invar, que contienen pequeñas adiciones de cobalto, consiguen coeficientes de dilatación térmica aún más bajos para las aplicaciones más exigentes. Estos materiales se utilizan en componentes de satélites, sistemas láser e instrumentación científica.

-

Aleación 36 (K93600): 36% Ni, 64% Fe; dilatación térmica próxima a cero (-80 °C a 100 °C).

-

Super Invar: +Co para expansión ultrabaja en óptica de precisión e instrumentación aeroespacial.

1.6 Otras aleaciones especiales

Varias aleaciones de níquel importantes quedan fuera de las clasificaciones de las principales familias, pero sirven para aplicaciones especializadas críticas. La aleación 20 (UNS N08020) combina níquel, cromo, hierro, molibdeno y cobre para ofrecer una resistencia excepcional a los entornos de ácido sulfúrico, especialmente en aplicaciones de procesamiento químico.

Las aleaciones de nicromo, que contienen níquel 80% y cromo 20%, sirven como elementos calefactores de resistencia estándar debido a su alta resistividad eléctrica y resistencia a la oxidación. Estas composiciones mantienen propiedades estables a través de ciclos de calentamiento repetidos, lo que las hace esenciales para hornos, tostadoras y otras aplicaciones de calentamiento.

Las aleaciones Nimonic representan materiales de alta resistencia y alta temperatura desarrollados principalmente para aplicaciones de turbinas de gas. Estas aleaciones endurecidas por precipitación mantienen su resistencia por encima de los 700 °C (1290 °F) mediante adiciones cuidadosamente controladas de aluminio, titanio y otros elementos reforzantes.

-

Aleación 20 (N08020): Mezcla de Ni-Cr-Mo-Cu para servicio de ácido sulfúrico.

-

Nicromo (80Ni-20Cr): Elementos calefactores de alta resistividad hasta 1200 °C.

-

Serie Nimonic: Aleaciones para turbinas endurecidas por precipitación para >700 °C.

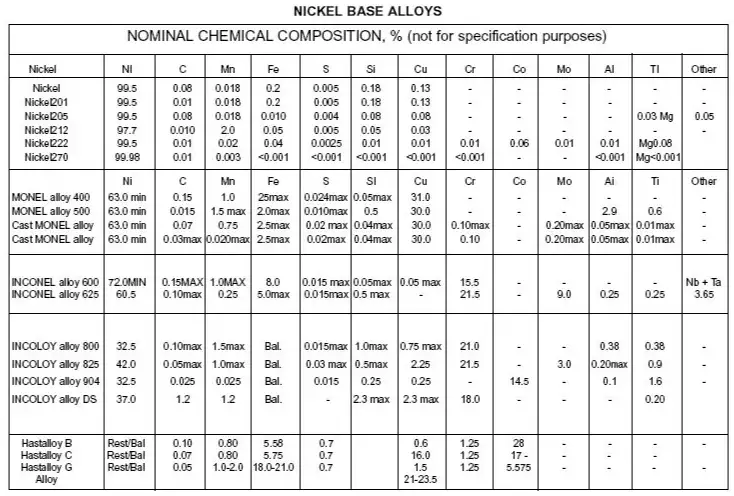

Composición química y propiedades mecánicas

| Familia | Elementos clave | Tracción (MPa) | Dureza (HV) | Temp. Límite (°C) |

|---|---|---|---|---|

| Ni 200 puro | Ni ≥99% | 310-450 | 90-130 | 315 |

| Monel 400 | Ni 63-70%, Cu 28-34% | 490-620 | 170-210 | 480 |

| Inconel 625 | Ni 58%, Mo 8-10%, Nb 3-4% | 690-930 | 200-260 | 650 |

| Inconel 718 | Ni 52-55%, Nb 4,75-5,5%, Ti 0,65-1,15% | 1100-1400 | 280-340 | 650 |

| Hastelloy C-276 | Ni 57%, Mo 15-17%, Cr 14,5-16,5% | 550-690 | 200-240 | 650 |

| Invar 36 | Ni 36%, Fe 64% | 450-620 | 140-180 | 100 |

Comparación de las principales propiedades de los materiales

Comprender las características relativas de rendimiento de las distintas familias de aleaciones de níquel permite seleccionar el material adecuado para aplicaciones específicas. Hemos desarrollado matrices de comparación exhaustivas basadas en propiedades críticas como la resistencia a la corrosión, la capacidad térmica, la resistencia mecánica y el comportamiento de expansión térmica.

La resistencia a la corrosión varía significativamente entre las familias de aleaciones de níquel en función del entorno específico. Los grados de níquel puro sobresalen en soluciones cáusticas pero muestran un rendimiento limitado en ácidos oxidantes. Las aleaciones de monel ofrecen una excelente resistencia al agua de mar, pero tienen dificultades en entornos muy oxidantes. Las aleaciones Inconel ofrecen un rendimiento equilibrado en diversos medios corrosivos, mientras que las composiciones Hastelloy destacan en los entornos químicos más agresivos.

La capacidad de temperatura representa otro criterio de selección crítico. Los grados de níquel puro suelen limitar el servicio a 315-650°C dependiendo del contenido de carbono y los niveles de tensión. Las aleaciones de Monel suelen restringir las aplicaciones a 480°C como máximo. Las aleaciones Inconel e Incoloy amplían las temperaturas de servicio a 650-1095°C dependiendo de la composición específica y las condiciones de carga. Las aleaciones Hastelloy suelen funcionar a 650-815°C en entornos corrosivos.

Las propiedades de resistencia mecánica varían considerablemente dentro de cada familia de aleaciones y entre ellas. El recocido por disolución suele proporcionar una resistencia moderada con una excelente ductilidad, mientras que los grados endurecidos por precipitación alcanzan niveles de resistencia mucho mayores. El Inconel 718 endurecido por envejecimiento puede superar los 1.400 MPa de resistencia a la tracción, mientras que el Hastelloy C-276 recocido por disolución suele desarrollar una resistencia a la tracción de 690 MPa.

Los coeficientes de dilatación térmica influyen en las consideraciones de diseño de las aplicaciones que implican ciclos de temperatura o requisitos de estabilidad dimensional. La mayoría de las aleaciones de níquel presentan coeficientes de entre 11-15 × 10-⁶/°C, significativamente inferiores a los de los aceros inoxidables austeníticos. Las aleaciones de invar representan notables excepciones, con coeficientes próximos a cero en determinados intervalos de temperatura.

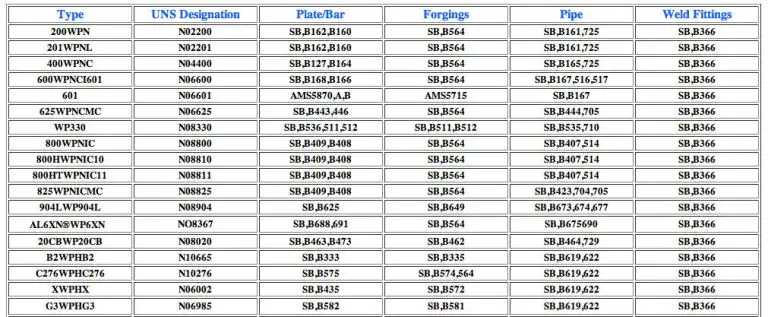

Especificaciones estándar y designaciones UNS

El Sistema Unificado de Numeración (UNS) proporciona designaciones normalizadas para las aleaciones de níquel, facilitando una comunicación clara entre diseñadores, compradores y proveedores. Los números UNS de las aleaciones de níquel empiezan por "N" seguida de cinco dígitos, el primero de los cuales indica la familia de aleación principal.

Las designaciones N02xxx cubren el níquel puro y las composiciones de baja aleación, incluidos el N02200 (Níquel 200) y el N02201 (Níquel 201). Los números N04xxx identifican aleaciones de níquel-cobre como N04400 (Monel 400). Las designaciones N06xxx abarcan las aleaciones de níquel-cromo, como la N06600 (Inconel 600) y la N06625 (Inconel 625). Los números N07xxx abarcan aleaciones endurecidas por precipitación como la N07718 (Inconel 718). Las designaciones N08xxx incluyen aleaciones de hierro-níquel-cromo como la N08825 (Incoloy 825). Los números N10xxx identifican aleaciones de níquel-molibdeno como la N10276 (Hastelloy C-276).

Las especificaciones ASTM establecen requisitos detallados sobre composición, propiedades mecánicas y procesos de fabricación. Entre las principales normas ASTM se incluyen la B160/B161 para productos de níquel puro, la B164/B165 para aleaciones Monel, la B166/B167 para Inconel 600, la B443/B444 para Inconel 625 y la B574/B575 para aleaciones Hastelloy.

Las especificaciones AMS (Aerospace Material Specifications) establecen requisitos adicionales para las aplicaciones aeroespaciales, a menudo especificando controles de composición más estrictos, propiedades mecánicas mejoradas y requisitos de ensayo especializados. Las normas EN (European Norm) ofrecen especificaciones equivalentes para los mercados europeos, mientras que las normas JIS (Japanese Industrial Standards) y GB (Chinese National Standards) sirven a los mercados asiáticos.

Comprender estas relaciones de especificación permite una adecuada adquisición de materiales y verificación de la calidad. Las tablas de referencias cruzadas ayudan a identificar grados equivalentes entre distintos sistemas de especificaciones, aunque pueden existir diferencias sutiles en los límites de composición o en los requisitos de ensayo.

Precios de mercado y tendencias de costes

-

Níquel Materia prima: $15.000-35.000/MT en los últimos cinco años, impulsado por la demanda de VE y las políticas de oferta.

-

Primas de aleación: Acero inoxidable Monel ≈1,3×; Inconel 625 ≈2,5×; Hastelloy C-276 ≈3-4×.

-

Variaciones regionales: Asia suele ser 10-20% más barata que Norteamérica/UE; plazos de entrega largos para calidades especiales.

-

Ingeniería del valor: Sustituir los grados de menor coste cuando las exigencias de corrosión/temperatura lo permitan; aprovechar los flujos de aleaciones recicladas.

Aplicaciones típicas por sector

Industria petroquímica

La industria petroquímica representa uno de los mayores consumidores de aleaciones de níquel, ya que utiliza estos materiales en todas las instalaciones de procesamiento, donde los entornos corrosivos, las altas temperaturas y las tensiones mecánicas se combinan para desafiar a los materiales convencionales. Observamos que las condiciones del proceso a menudo implican múltiples mecanismos de degradación que actúan simultáneamente, lo que requiere una cuidadosa selección de la aleación.

Las aplicaciones en refinerías suelen especificar Monel 400 para unidades de destilación de crudo que manipulan materias primas que contienen azufre. La resistencia de esta aleación a la sulfuración y al ácido sulfhídrico la hace adecuada para tubos de intercambiadores de calor y tuberías de proceso. El Inconel 625 ofrece un rendimiento superior en unidades de reformado catalítico en las que predominan las altas temperaturas y los entornos ricos en hidrógeno.

Las instalaciones de producción de etileno utilizan Inconel 600 y 601 para los tubos de los hornos y los componentes de las secciones radiantes que funcionan a temperaturas cercanas a los 1050°C (1925°F). Las escamas de óxido ricas en cromo proporcionan protección contra la carburación y los fenómenos de polvo metálico comunes en el procesamiento de hidrocarburos.

Aplicaciones marinas y en alta mar

Los entornos de agua de mar presentan desafíos únicos que combinan la corrosión inducida por cloruros, la bioincrustación y la carga mecánica de las olas y las corrientes. El Monel 400 se ha establecido como el material estándar para aplicaciones en agua de mar, ofreciendo una excelente resistencia a la corrosión general, a las picaduras y al agrietamiento por corrosión bajo tensión.

Las plataformas petrolíferas en alta mar utilizan grandes cantidades de Monel 400 para los sistemas de refrigeración de agua de mar, la manipulación del agua de lastre y los equipos de proceso expuestos a entornos marinos. La resistencia de la aleación a la bioincrustación reduce los requisitos de mantenimiento en comparación con las alternativas a base de cobre.

El Inconel 625 se utiliza en aguas más profundas, donde los requisitos de mayor resistencia se combinan con condiciones corrosivas. Los colectores submarinos, los componentes de boca de pozo y los tubos de producción suelen utilizar esta aleación en aplicaciones críticas.

Aeroespacial y defensa

Las aplicaciones aeroespaciales exigen materiales capaces de mantener sus propiedades en condiciones extremas minimizando al mismo tiempo las penalizaciones por peso. El Inconel 718 domina este sector gracias a su excepcional combinación de resistencia a altas temperaturas, facilidad de fabricación y fiabilidad de servicio.

Las secciones calientes de las turbinas de gas utilizan diversas aleaciones de Inconel en función de las condiciones específicas de temperatura y tensión. Las camisas de las cámaras de combustión suelen emplear Inconel X-750 o Hastelloy X, mientras que los álabes de las turbinas pueden utilizar versiones solidificadas direccionalmente o monocristalinas de composiciones avanzadas.

Los sistemas de propulsión de cohetes requieren materiales resistentes a temperaturas extremas y propulsantes agresivos. El Inconel 718 ofrece una excelente compatibilidad con los sistemas de oxígeno líquido, mientras que las composiciones especializadas soportan los propulsores hipergólicos y los entornos de gases calientes.

Generación de energía

Tanto los sistemas de energía convencionales como los renovables utilizan aleaciones de níquel para componentes críticos que funcionan en condiciones exigentes. Las centrales eléctricas de carbón utilizan Inconel 625 para los tubos de sobrecalentadores y recalentadores que funcionan a temperaturas de vapor superiores a 565 °C (1050 °F).

Las aplicaciones de energía nuclear utilizan Inconel 600 y 690 para tubos de generadores de vapor, donde la resistencia al agrietamiento por corrosión bajo tensión en agua primaria representa un requisito crítico. El mayor contenido de cromo de Inconel 690 proporciona una mayor resistencia a este mecanismo de degradación.

Los sistemas de energía geotérmica exponen los materiales a salmueras de alta temperatura que contienen cloruros, sulfuros y otras especies agresivas. El Hastelloy C-276 y aleaciones similares con molibdeno proporcionan la resistencia a la corrosión necesaria para un funcionamiento fiable en estos entornos.

Procesado químico

Las instalaciones de fabricación de productos químicos presentan quizás la gama más diversa de entornos corrosivos encontrados en las aplicaciones industriales. La selección de materiales requiere un conocimiento detallado de la química del proceso, las condiciones de funcionamiento y las posibles situaciones de peligro.

Los sistemas de producción y manipulación de ácido fluorhídrico utilizan casi exclusivamente aleaciones de Monel debido a su resistencia única a este producto químico altamente agresivo. El Monel 400 sirve para aplicaciones a temperatura ambiente, mientras que el Monel K-500 ofrece mayor resistencia para sistemas presurizados.

Las plantas de ácido sulfúrico utilizan diversas aleaciones de níquel en función de la concentración de ácido y las condiciones de temperatura. El Hastelloy C-276 ofrece un excelente rendimiento en ácido sulfúrico concentrado a temperaturas elevadas, mientras que la aleación 20 ofrece soluciones rentables para condiciones moderadas.

Criterios de selección y guía para la toma de decisiones

La selección adecuada de una aleación de níquel requiere una evaluación sistemática de múltiples criterios, como las condiciones ambientales, los requisitos mecánicos, las consideraciones de fabricación y los factores económicos. Hemos desarrollado matrices de decisión que guían a los ingenieros a través de este complejo proceso.

El análisis medioambiental comienza con la identificación de todas las especies químicas presentes en el entorno de servicio, incluidos los componentes primarios, las trazas de contaminantes y las posibles condiciones de alteración. Deben definirse claramente los intervalos de temperatura y presión, junto con las condiciones cíclicas o transitorias que puedan producirse durante el funcionamiento.

Los requisitos mecánicos abarcan las condiciones de carga estática y dinámica, las necesidades de resistencia a la fluencia y las expectativas de vida a la fatiga. Las aplicaciones a altas temperaturas exigen prestar especial atención a las propiedades de rotura por fluencia y a la estabilidad microestructural durante largos periodos de servicio.

Las consideraciones relativas a la fabricación repercuten significativamente en los costes totales del proyecto y en los requisitos del calendario. Algunas aleaciones requieren procedimientos de soldadura especializados, capacidades de tratamiento térmico o técnicas de mecanizado que pueden no estar fácilmente disponibles. Recomendamos consultar con antelación a los fabricantes para identificar posibles limitaciones.

El análisis económico debe tener en cuenta tanto los costes iniciales del material como los gastos del ciclo de vida, incluidos el mantenimiento, el tiempo de inactividad y los costes de sustitución. Aunque las aleaciones de níquel suelen tener un precio superior al de los materiales convencionales, su rendimiento superior suele justificar la inversión gracias a su mayor vida útil y a la reducción de las necesidades de mantenimiento.

Consideraciones sobre fabricación y procesamiento

Para fabricar con éxito componentes de aleaciones de níquel es necesario comprender las características únicas que presentan estos materiales durante las operaciones de conformado, unión y tratamiento térmico. Hemos observado que muchos problemas de fabricación se deben a la aplicación de técnicas apropiadas para aceros al carbono o aceros inoxidables sin tener en cuenta los requisitos específicos de las aleaciones de níquel.

La soldadura representa la operación de fabricación más crítica para la mayoría de las aplicaciones de aleaciones de níquel. Por lo general, estos materiales presentan una excelente soldabilidad, pero es necesario prestar atención a la limpieza, el control del aporte térmico y el tratamiento posterior a la soldadura. La contaminación por azufre, fósforo o plomo puede provocar grietas en caliente, mientras que un aporte térmico excesivo puede provocar la precipitación de los límites de grano o la pérdida de resistencia a la corrosión.

El Inconel 718 y otras aleaciones endurecidas por precipitación requieren un control cuidadoso de los parámetros de soldadura y del tratamiento térmico posterior a la soldadura para mantener unas propiedades óptimas. La soldadura en el estado recocido en disolución seguida de un reendurecimiento completo suele proporcionar los mejores resultados, aunque este enfoque puede no ser práctico para grandes ensamblajes.

El tratamiento térmico de las aleaciones de níquel varía significativamente entre familias de aleaciones y grados específicos. Las temperaturas de recocido por disolución suelen oscilar entre 980 y 1180 ºC (1800-2150 ºF) en función de la composición, y se requiere un enfriamiento rápido para evitar la precipitación de carburos. Los tratamientos de endurecimiento por envejecimiento para aleaciones reforzadas por precipitación implican ciclos precisos de tiempo-temperatura para alcanzar los niveles de resistencia deseados.

El mecanizado de aleaciones de níquel requiere reconocer sus características de endurecimiento por deformación y su tendencia a generar calor durante las operaciones de corte. Las herramientas afiladas, los ángulos de desprendimiento positivos y el flujo adecuado de refrigerante ayudan a evitar el endurecimiento por deformación y el desgaste de la herramienta. Las velocidades y los avances deben ajustarse en comparación con los parámetros de mecanizado del acero.

Las operaciones de conformado en frío pueden realizarse en la mayoría de las aleaciones de níquel, aunque el endurecimiento por deformación se produce más rápidamente que en los aceros inoxidables austeníticos. Puede ser necesario un recocido intermedio para operaciones de conformado severas. El conformado en caliente a temperaturas entre 870-1150°C (1600-2100°F) proporciona la máxima ductilidad para formas complejas.

Precios de mercado y tendencias de costes

Los precios de las aleaciones de níquel muestran una volatilidad significativa debido al mercado subyacente de materias primas de níquel y a la naturaleza especializada de la producción de aleaciones. Los precios del níquel básico fluctúan en función de factores de oferta y demanda mundiales, entre los que destacan las políticas de exportación indonesias, las sanciones rusas y la demanda de baterías para vehículos eléctricos.

Análisis recientes del mercado muestran que los precios del níquel han oscilado entre $15.000 y $35.000 por tonelada métrica en los últimos cinco años, con las correspondientes repercusiones en los precios de las aleaciones acabadas. Las aleaciones de primera calidad, como Hastelloy C-276 e Inconel 718, suelen tener precios entre 3 y 5 veces superiores a los de los aceros inoxidables estándar, debido a sus composiciones complejas y requisitos de producción especializados.

Las consideraciones relativas a la cadena de suministro influyen considerablemente en los precios y la disponibilidad. El número limitado de productores primarios crea posibles cuellos de botella en periodos de gran demanda. Los largos plazos de entrega de los productos especiales exigen una cuidadosa planificación de los proyectos y gestión de las existencias.

Las variaciones regionales de precios reflejan los costes de transporte, los patrones locales de demanda y las fluctuaciones monetarias. Los mercados asiáticos suelen mostrar una dinámica de precios diferente a la de los mercados norteamericanos y europeos, debido a los distintos niveles de actividad industrial y estructuras de la cadena de suministro.

Los enfoques de ingeniería de valor pueden ayudar a optimizar los costes de material manteniendo los requisitos de rendimiento. La sustitución de alternativas de menor coste cuando proceda, la optimización del diseño para minimizar el uso de materiales y la consideración de opciones de contenido reciclado contribuyen a las estrategias de gestión de costes.

Perspectivas de sostenibilidad y reciclaje

Las aleaciones de níquel presentan excelentes características de reciclabilidad, con tasas de reciclado superiores a 95% en muchas aplicaciones. El alto valor intrínseco del níquel y los elementos de aleación ofrece fuertes incentivos económicos para la recuperación y el reprocesamiento de materiales.

Los sistemas de reciclado de circuito cerrado se han establecido para muchas aplicaciones aeroespaciales, en las que un estricto control de calidad permite la reutilización directa del material reciclado en nuevos componentes. El reciclado en circuito abierto suele implicar el reprocesamiento en aplicaciones de grado inferior o la mezcla con materiales primarios.

Los estudios de evaluación del ciclo de vida indican que las aleaciones de níquel recicladas suelen tener un impacto medioambiental 60-80% menor que la producción primaria. Los requisitos energéticos del reciclado son sustancialmente inferiores a los de los procesos primarios de extracción y refinado.

Las iniciativas de economía circular en las industrias aeroespacial y de transformación química se centran en prolongar la vida útil de los componentes mediante técnicas de reparación avanzadas, la refabricación de componentes desgastados y el diseño para el desmontaje con el fin de facilitar el reciclaje.

Las normativas medioambientales hacen cada vez más hincapié en las prácticas sostenibles con los materiales, lo que crea impulsos adicionales para los programas de reciclaje. Las iniciativas de reducción de la huella de carbono suelen identificar la selección de materiales y el reciclaje como importantes oportunidades de mejora.

Tecnologías emergentes y orientaciones futuras

Las tecnologías de fabricación aditiva han abierto nuevas posibilidades para las aplicaciones de aleaciones de níquel, permitiendo geometrías complejas imposibles con los métodos de fabricación convencionales. Los procesos de fusión de lecho de polvo y de deposición de energía dirigida resultan especialmente prometedores para aplicaciones aeroespaciales y médicas.

Inconel 718 y 625 se han cualificado con éxito para la fabricación aditiva, con propiedades mecánicas que se acercan o superan a las de los materiales fabricados convencionalmente. La optimización del proceso sigue abordando retos como la tensión residual, el control microestructural y los requisitos de acabado superficial.

Las aleaciones de níquel nanoestructuradas representan un área tecnológica emergente con potencial para mejorar las propiedades mecánicas y la resistencia a la corrosión. Las técnicas de deformación plástica severa y los enfoques pulvimetalúrgicos pueden crear estructuras de grano ultrafino con características de rendimiento superiores.

Las tecnologías de modificación de superficies, como la implantación iónica, la aleación superficial por láser y la deposición química en fase vapor potenciada por plasma, permiten mejorar las propiedades de las aleaciones existentes. Estas técnicas pueden mejorar la resistencia al desgaste, la corrosión o la biocompatibilidad para aplicaciones específicas.

Las herramientas avanzadas de modelado computacional apoyan cada vez más el desarrollo de aleaciones y la ingeniería de aplicaciones. El modelado termodinámico basado en CALPHAD, las simulaciones de dinámica molecular y los enfoques de aprendizaje automático aceleran el desarrollo de materiales y la predicción del rendimiento.

Las tecnologías digitales, como la trazabilidad de materiales basada en blockchain y la monitorización del estado habilitada por IoT, crean nuevas oportunidades para optimizar el rendimiento de los materiales y la gestión del ciclo de vida. Estas herramientas respaldan las estrategias de mantenimiento predictivo y mejoran el control de calidad en toda la cadena de suministro.

FAQs - Preguntas más frecuentes

¿Cómo podemos distinguir entre las aleaciones Monel e Inconel en las aplicaciones prácticas?

Las aleaciones Monel suelen contener níquel 63-70% con cobre como principal elemento de aleación, proporcionando una excelente resistencia al agua de mar y una capacidad de temperatura moderada hasta 480°C. Las aleaciones Inconel contienen un mayor contenido de níquel (72-76%) con adiciones de cromo, ofreciendo un rendimiento superior a altas temperaturas hasta 1095°C y resistencia a la oxidación. La identificación visual requiere un análisis químico o una prueba de chispa, ya que ambas familias presentan un aspecto similar en estado recocido.

¿Qué aleación de níquel ofrece un rendimiento óptimo en entornos con agua de mar?

El Monel 400 sigue siendo la elección estándar para aplicaciones en agua de mar debido a su excepcional resistencia a la corrosión general, a las picaduras y al agrietamiento por corrosión bajo tensión en entornos con cloruros. Para requisitos de mayor resistencia, el Monel K-500 ofrece propiedades de endurecimiento por envejecimiento manteniendo la resistencia a la corrosión. El Inconel 625 es una alternativa para las aplicaciones que requieren temperaturas más elevadas o una mayor resistencia a la corrosión por intersticios.

¿Cuáles son las principales diferencias de soldadura entre el Níquel 200 y el Níquel 201?

El mayor contenido de carbono del níquel 200 (0,15% máx.) puede provocar la precipitación de carburos durante los ciclos térmicos de soldadura, lo que puede causar fisuras en caliente o reducir la ductilidad. El bajo contenido en carbono del níquel 201 (0,02% máx.) minimiza este riesgo y permite la soldadura sin tratamiento térmico posterior en la mayoría de las aplicaciones. Ambas calidades requieren unas condiciones de soldadura limpias y un aporte de calor controlado para evitar defectos relacionados con la contaminación.

¿Cómo elegir entre Hastelloy C-276 e Inconel 625 para aplicaciones de procesamiento químico?

El Hastelloy C-276 destaca en entornos altamente corrosivos, como el cloro húmedo, los hipocloritos y las soluciones ácidas mixtas, debido a su alto contenido en molibdeno. El Inconel 625 ofrece mayor resistencia a altas temperaturas y menor coste para aplicaciones que no requieren una resistencia extrema a la corrosión. Considere el C-276 para la máxima resistencia a la corrosión y el 625 para un rendimiento equilibrado con consideraciones de coste.

¿Qué factores determinan los límites de temperatura de servicio de las distintas familias de aleaciones de níquel?

Los límites de temperatura de servicio dependen de la estabilidad microestructural, la resistencia a la oxidación y el mantenimiento de las propiedades mecánicas. Los grados de níquel puro se limitan a 315-650°C en función del contenido de carbono y la estabilidad de los carburos. Las aleaciones de monel suelen limitarse a 480°C debido a la formación de fases ricas en cobre. Las aleaciones de Inconel se extienden hasta 650-1095°C en función del contenido de cromo y las reacciones de precipitación. Las condiciones de carga, el entorno y la vida útil requerida influyen en los límites prácticos de temperatura.

Conclusiones y recomendaciones

Las aleaciones de níquel siguen haciendo posible el avance tecnológico en sectores críticos gracias a su combinación única de resistencia a la corrosión, capacidad a altas temperaturas y propiedades mecánicas. Nuestro análisis demuestra que la selección adecuada de una aleación requiere una evaluación sistemática de las condiciones ambientales, los requisitos mecánicos, las limitaciones de fabricación y las consideraciones económicas.

Para aplicaciones marinas y de agua de mar, el Monel 400 sigue siendo la opción preferida, con un rendimiento y una rentabilidad demostrados. Los entornos de procesamiento químico suelen beneficiarse de las composiciones de Hastelloy cuando la máxima resistencia a la corrosión justifica costes más elevados. En las aplicaciones aeroespaciales y de alta temperatura se suelen utilizar el Inconel 718 y otras calidades endurecidas por precipitación para obtener una relación óptima entre resistencia y peso.

Las tecnologías emergentes, como la fabricación aditiva y las técnicas de modificación de superficies, prometen ampliar las posibilidades de aplicación al tiempo que mejoran las características de rendimiento. Las consideraciones de sostenibilidad influyen cada vez más en las decisiones de selección de materiales, favoreciendo las aleaciones con altas tasas de reciclaje y una vida útil prolongada.

Recomendamos colaborar desde el principio con los proveedores y fabricantes de materiales para optimizar la selección de aleaciones y los métodos de procesamiento. Las pruebas piloto en condiciones de servicio reales proporcionan una valiosa validación de las predicciones de rendimiento de los materiales. La documentación exhaustiva de las especificaciones de los materiales, los procedimientos de fabricación y la experiencia de servicio contribuye a la mejora continua de las aplicaciones de aleaciones de níquel.

El futuro de la tecnología de las aleaciones de níquel probablemente hará hincapié en las composiciones personalizadas para aplicaciones específicas, las técnicas de fabricación avanzadas y los enfoques integrados para la selección de materiales teniendo en cuenta todo el ciclo de vida del producto. Las empresas que inviertan en conocimientos técnicos y aplicaciones de las aleaciones de níquel estarán mejor posicionadas para sacar partido de estos avances.

Referencias y lecturas complementarias

- Wikipedia - Panorama general de las aleaciones de níquel

- ASTM International - Normas sobre níquel y aleaciones de níquel

- División de Ciencia de Materiales del NIST - Investigación de Sistemas Metálicos

- Comisión Europea - Materias primas críticas, incluido el níquel

- Centro Nacional de Información sobre Minerales del USGS - Estadísticas del níquel