فولاذ القوالب والقوالب

المنتجات

إن فولاذ القوالب والقوالب عبارة عن سبائك أدوات مصممة خصيصًا لهذا الغرض تم اختيارها لتحقيق التوازن بين المتانة ومقاومة التآكل وثبات الأبعاد ومقاومة الإجهاد الحراري لتطبيقات القوالب والقوالب. بالنسبة لمعظم قواعد الصب بالحقن وقواعد القوالب البلاستيكية، يظل الفولاذ P20/1.2311 (المقوى مسبقًا) هو العمود الفقري الاقتصادي القابل للتشغيل الآلي؛ وبالنسبة لسبائك القوالب ذات درجة الحرارة العالية أو الصب بالقالب والبثق H13/1.2344 (الكروم والموليبدينوم الساخن) هو الخيار القياسي؛ وبالنسبة لعمليات التشغيل الطويلة أو المواد الكاشطة أو متطلبات الصلابة القصوى يتم استخدام درجات العمل على البارد (السلسلة D، السلسلة A) أو فولاذ الأدوات عالي الكروم وعالي الفاناديوم. يعتمد اختيار الدرجة المناسبة على مادة القطعة وعمر الدورة والتشطيب والحجم والميزانية - وهذا الاختيار يحدد التكلفة ومهلة التسليم والمعالجة النهائية.

ما هو فولاذ القالب؟

القالب أو القالب هو أصل رأسمالي يتم تحديد عمره الافتراضي من خلال الفولاذ المختار، ومعالجته الحرارية، وكيفية معالجته وصيانته. الأولويات الرئيسية التي يعمل معظم المهندسين على تحسينها هي:

-

ثبات الأبعاد (بحيث تبقى الميزات في التسامح بعد التصلب وفي الخدمة)

-

الصلابة ومقاومة التشقق (لظروف الدورة العالية أو الصدمة الحرارية)

-

مقاومة التآكل/التآكل (بالنسبة للراتنجات الكاشطة أو البلاستيك المملوء بالزجاج أو أوزان الطلقات العالية)

-

قابلية التلميع وتشطيب السطح (الأجزاء البصرية والطبية والسلع الاستهلاكية)

-

الإجهاد الحراري/مقاومة الإجهاد الحراري/مقاومة الحرارة (لصب القوالب/البثق في درجات الحرارة العالية)

-

قابلية التشغيل الآلي وخصائص EDM (يؤثر على المهلة الزمنية والتكلفة الإجمالية)

المفاضلات حقيقية: الصلابة الأعلى تحسن من مقاومة التآكل ولكنها تقلل من الصلابة وتزيد من صعوبة التصنيع؛ والمزيد من السبائك يحسن من الصلابة الحمراء والمقاومة الحرارية ولكنه يرفع السعر. قم بالاختيار بناءً على المهيمن وضع الفشل المتوقع للأدوات الخاصة بك.

درجات الصلب القالب

-

فولاذ القوالب البلاستيك المقوى مسبقًا - جاهزة للاستخدام في الماكينات، وقابلية جيدة للتشغيل الآلي والتلميع، وتستخدم في قوالب الإنتاج متوسطة العمر أو قوالب النماذج الأولية.

-

فولاذ الأدوات المتصلب (الأشغال على البارد) - مقاومة تآكل أعلى للقوالب طويلة الأمد، تتطلب معالجة حرارية (تقسية + تقسية + تقسية).

-

فولاذ أدوات العمل على الساخن - لصب القوالب، والختم على الساخن، والقوالب التي تعمل في درجات حرارة مرتفعة للتجويف (مقاومة عالية للصدمات الحرارية والتلطيف).

-

الفولاذ المقاوم للصدأ/الفولاذ المقاوم للتآكل - للمواد البلاستيكية المسببة للتآكل، أو عمر التلميع الطويل، أو الأجزاء الشفافة/البصرية.

-

الفولاذ القابل للنيتريد/الفولاذ القابل للتصلب السطحي - تحسين التآكل السطحي دون جعل الكتلة بأكملها شديدة الصلابة (جيد عند الحاجة إلى صلابة القلب).

-

فولاذ الأدوات المعدني المسحوق المعدني - مقاومة عالية جداً للتآكل والصلابة لأطوال التشغيل القصوى والتفاوتات الضيقة.

P20 (مقوى مسبقاً، للأغراض العامة)

-

النوع: فولاذ القوالب المصنوع من سبائك منخفضة الصلابة مسبقًا لأدوات حقن البلاستيك.

-

صلابة نموذجية: ~28-32 HRC (مقوى مسبقاً).

-

الإيجابيات: قابلية ممتازة للتشغيل الآلي، وثبات أبعاد جيد بعد التشغيل الآلي، واقتصادية.

-

السلبيات: مقاومة تآكل معتدلة - ليست مثالية للمسافات الطويلة جداً أو البلاستيك المملوء بالمواد الكاشطة.

-

الاستخدام: قوالب حقن متوسطة التشغيل وقوالب الحقن والتجاويف الكبيرة حيث تكون سهولة التصنيع الآلي والتكلفة مهمة.

سلسلة NAK (على سبيل المثال، NAK80) / أنواع فولاذ القوالب الأخرى المقواة مسبقًا

-

النوع: مقوّى مسبقاً، مصمّم للتلميع الجيد والثبات.

-

صلابة نموذجية: ~30-36 HRC.

-

الإيجابيات: قابلية صقل وصقل أفضل من P20 القياسية؛ وغالباً ما يتم اختيارها للأجزاء البصرية/المرئية.

-

الاستخدام: قوالب بلاستيكية عالية السطح والسطح وقوالب بلاستيكية عالية السطح ونماذج أولية وإدخالات إنتاج.

H13 (فولاذ الأدوات الساخن)

-

النوع: فولاذ الكروم-الموليبدينوم-الفاناديوم-الفاناديوم الساخن.

-

صلابة نموذجية: ~44-52 HRC (بعد التقسية والتلطيف).

-

الإيجابيات: مقاومة ممتازة للإجهاد الحراري، وصلابة جيدة وقوة ساخنة.

-

السلبيات: أكثر صعوبة في التشغيل الآلي في حالة التصلب؛ وأغلى ثمناً من P20.

-

الاستخدام: قوالب/إدخالات الصب بالقالب، والختم على الساخن، والقوالب ذات الدورات الحرارية العالية.

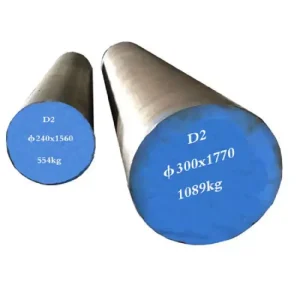

D2 (فولاذ الأدوات D2 (فولاذ الأدوات عالي الكربون والكروم العالي على البارد)

-

النوع: فولاذ الأشغال الباردة عالي التآكل (عالي الكروم).

-

صلابة نموذجية: ~56-62 HRC (مقوى).

-

الإيجابيات: مقاومة ممتازة للتآكل والاحتفاظ بالحافة.

-

السلبيات: صلابة أقل (يمكن أن تكون هشّة)، وأصعب في الصقل حتى النهاية البصرية من بعض الدرجات غير القابلة للصدأ.

-

الاستخدام: أدوات طويلة الأمد حيث يهيمن التآكل/التآكل (ولكن احذر من الصدمات/الصدمات).

S7 (فولاذ أداة مقاوم للصدمات)

-

النوع: فولاذ الأدوات المتصلب بالهواء وعالي الصلابة.

-

صلابة نموذجية: ~46-56 HRC (حسب المعالجة الحرارية).

-

الإيجابيات: متانة ومقاومة جيدة جداً للصدمات والتقطيع.

-

السلبيات: ليست مقاومة للاهتراء مثل D2.

-

الاستخدام: الأدوات/القوالب المعرضة للصدمات أو قوى الطرد الثقيلة.

O1 (فولاذ الأدوات المشغول على البارد المقسى بالزيت)

-

النوع: فولاذ الأدوات للأغراض العامة للأعمال الباردة.

-

صلابة نموذجية: ~58-62 HRC (مقوى).

-

الإيجابيات: ثبات أبعاد جيد بعد المعالجة الحرارية، ومقاومة تآكل جيدة للعديد من تطبيقات الأشغال على البارد.

-

الاستخدام: القوالب، واللكمات، ومكونات القوالب البسيطة لعمليات التشغيل المعتدلة.

فولاذ القوالب غير القابل للصدأ (مثل 420، 440C، S136)

-

النوع: الفولاذ المرتنزيتي غير القابل للصدأ والدرجات المخصصة للصدأ القابل للصدأ في القوالب.

-

صلابة نموذجية: 420 / 440C: ~ 48-56 HRC؛ S136 والدرجات الخاصة غير القابلة للصدأ القالب الخاص غالبًا ~ 48-52 HRC.

-

الإيجابيات: مقاومة للتآكل، وقابلية ممتازة للتلميع (خاصة فولاذ الأدوات غير القابل للصدأ المصنوع للقولبة)، وعمر تجميلي طويل للأجزاء الشفافة/الطبية.

-

السلبيات: أغلى ثمناً، بعض درجات الفولاذ المقاوم للصدأ أقل صلابة أو أصعب في الصقل الإلكتروني. 440C مقاوم جدًا للتآكل ولكن يمكن أن يكون هشًا/أقل قابلية للصقل من الفولاذ المخصص للقوالب غير القابل للصدأ.

-

الاستخدام: قوالب للراتنجات المسببة للتآكل، والأجزاء الشفافة/البصرية، والأسطح التجميلية طويلة العمر.

فولاذ المسحوق المعدني (على سبيل المثال، درجات الفولاذ المعدني المسحوق والسبائك العالية)

-

النوع: صُنع فولاذ الأدوات PM لمقاومة التآكل العالية + المتانة.

-

الإيجابيات: مقاومة تآكل استثنائية مع صلابة أفضل من الفولاذ التقليدي.

-

السلبيات: تكلفة أعلى للمواد وأحيانًا أكثر صعوبة في التشغيل الآلي (ولكنها تنهي بشكل جيد جدًا بمجرد معالجتها حراريًا).

-

الاستخدام: أشواط طويلة للغاية وبلاستيك كاشط وقوالب دقيقة.

سريع الاختيار قائمة التحقق

-

مادة الجزء: مادة كاشطة (مملوءة بالزجاج) ← اختر الفولاذ عالي التآكل (فولاذ D2، فولاذ PM)؛ فولاذ أكّال/ راتنج مع عوامل تحرير ← غير قابل للصدأ.

-

تشطيب السطح مطلوب: بصري/لامع ← اختر الفولاذ المقاوم للصدأ (S136) أو NAK80/أنواع الفولاذ الأخرى القابلة للتلميع مسبقًا.

-

عدد الطلقات/عمر الإنتاج: النموذج الأولي/التشغيل الصغير ← P20/NAK80؛ التشغيلات الطويلة ← الفولاذ المقوى D2 أو الفولاذ PM أو الفولاذ المقوى غير القابل للصدأ.

-

تدوير حراري/عمل ساخن: الصب بالقالب أو الختم على الساخن ← H13 أو ما يعادله من الفولاذ الساخن.

-

هندسة معقدة و EDM: إذا كانت هناك حاجة إلى معالجة كهربائية إلكترونية ثقيلة، اختر الفولاذ الذي يعمل بالتشغيل الآلي الإلكتروني المكثف ويثبت جيدًا؛ ضع في اعتبارك توفير المعالجة الحرارية بعد المعالجة الكهربائية الإلكترونية.

-

الميزانية والمهلة الزمنية: يقلل الفولاذ المقوى مسبقًا من وقت الإنتاج (لا يوجد تقسية بعد المعالجة)، ولكن قد يقايض ذلك بعمر الإنتاج.

التركيب الكيميائي (جدول المقارنة)

يقدم الجدول أدناه نطاقات التركيب الاسمي التمثيلي للدرجات الثلاث الأكثر استخدامًا في أعمال التشكيل والقالب (P20، H13، ودرجة D النموذجية للأعمال الباردة مثل D2). هذه هي نموذجي النطاقات؛ تأكد دائمًا من شهادات المطاحن/الاختبارات للمشتريات.

| العنصر (wt%) | P20 (1.2311 / 3Cr2Mo) (نموذجي) | H13 (1.2344 / SKD61) (نموذجي) | D2 (عمل بارد) (نموذجي) |

|---|---|---|---|

| C | 0.28-0.38 | 0.32-0.45 | 1.40-1.60 |

| سي | 0.10-0.40 | 0.80-1.20 | 0.20-0.60 |

| من | 0.50-0.90 | 0.20-0.50 | 0.30-0.60 |

| كر | 1.30-1.80 | 4.75-5.50 | 11.00-13.00 |

| مو | 0.30-0.70 | 1.10-1.75 | 0.70-1.50 |

| V | التتبع 0.15 | 0.80-1.20 | 0.90-1.50 |

| ني | 0-0.30 | ≤0.30 | ≤0.30 |

المصادر والملاحظات: يتم نشر التركيبات من النوع P بشكل شائع من قبل موردي فولاذ الأدوات؛ يتم توثيق نطاقات H13 في منشورات AISI/ASM والمعادلات الأوروبية (1.2344 / SKD61). تحقق دائمًا من تقرير اختبار المواد (MTR) وأي ملصقات ESR/VD/PM للفولاذ الممتاز.

ما الذي يفعله كل عنصر إشابة (ملخص عملي)

-

الكربون (C): يتحكم في الصلابة الأساسية ومقاومة التآكل؛ تزيد درجة C العالية من التآكل ولكنها تقلل من الصلابة.

-

الكروم (Cr): يحسّن الصلابة والتآكل ومقاومة التآكل؛ وهو أمر حاسم للصلابة الحمراء في درجات H.

-

الموليبدينوم (Mo): يزيد من مقاومة المزاج والصلابة في درجات الحرارة المرتفعة؛ ويساعد على منع التليين.

-

الفاناديوم (V): تشكيل كربيدات صلبة - يحسن مقاومة التآكل ويحسن حجم الحبيبات (يحسن الصلابة).

-

السيليكون (Si) والمنغنيز (Mn): تحسين القوة والصلابة، لكن الإفراط في ذلك قد يؤثر على الصلابة وقابلية التشغيل الآلي.

يساعد هذا التعيين الوظيفي الفرق الهندسية على تحديد الخاصية التي يجب تحديد أولوياتها بناءً على أنماط الفشل المتوقعة.

خواص المواد (نطاقات العمل النموذجية)

| الممتلكات | P20 (مقوى مسبقاً) | H13 (عمل ساخن) | D2 (بارد، عالي التآكل) |

|---|---|---|---|

| عسر التوريد النموذجي | 28-34 من 28-34 هيدروكسيد الهيدروجين | ملدنة ~ 220 HB - مقواة 40-52 HRC (حسب المعالجة) | 26-32 HRC (ملدنة) - مقواة حتى 60 HRC |

| الكثافة | ≈ 7.85 جم/سم مكعب | ≈ 7.8-7.9 جم/سم مكعب | ≈ 7.7-7.9 جم/سم مكعب |

| التوصيل الحراري | معتدلة | معتدلة | أقل |

| الصلابة | جيد | عالية (مقاومة الصدمات الحرارية) | أقل |

| قابلية التصنيع | ممتاز | مقبول إلى جيد (أسهل قبل التصلب) | رديء (تآكل أعلى للأدوات) |

| الاستخدامات النموذجية | قوالب حقن البلاستيك، وقواعد القوالب | قوالب الصب، والبثق، وقوالب التشكيل على الساخن | أدوات القطع، القوالب عالية التآكل |

للحصول على بيانات ميكانيكية دقيقة (الشد والخضوع والصلابة والصدمات والإجهاد) راجع أوراق بيانات الموردين ومراجعات MTRs؛ أداء الإجهاد الحراري H13 وسلوك الصلابة الساخنة موثق على نطاق واسع في أدبيات ASM/المؤلفات الصناعية.

المواصفات والمعايير وضوابط الشراء

المعايير والمواصفات الدولية الهامة التي يتم الرجوع إليها عادةً عند تحديد مواصفات فولاذ القوالب والقوالب:

-

ASTM A681 - المواصفات القياسية لسبائك فولاذ الأدوات (المتطلبات الكيميائية/الميكانيكية وشروط التوريد).

-

ISO 4957 - فولاذ الأدوات - التسمية والمتطلبات العامة (يستخدم على نطاق واسع في أوروبا/سلاسل التوريد العالمية).

-

أوراق بيانات AISI / ASM - يوفر التركيبات النموذجية، وممارسة المعالجة الحرارية ونطاقات الخصائص للدرجات المسماة (على سبيل المثال، H13).

-

معادلات DIN / EN - على سبيل المثال، 1.2311 (P20)، 1.2344 (H13) - تُستخدم في المشتريات الأوروبية وشهادات المطاحن.

ملاحظات المشتريات: اطلب دائمًا: شهادة مطحنة (EN 10204 3.1 أو ما يعادلها)، ونطاق الصلابة في الطلب، وإدراج علامة ESR/VD/PM حيثما ينطبق ذلك، ومعايير قبول واضحة للعيوب والشوائب والمعالجة الحرارية. بالنسبة للأدوات الحرجة، اطلب قسيمة عينة للاختبار التدميري أو خطة فحص غير تدميري معتمدة.

عمليات صب المعادن ومصفوفة اختيار الفولاذ

-

القولبة بالحقن (اللدائن الحرارية): بلاستيك نموذجي (ABS، PP) → فولاذ P20/الفولاذ المقوى مسبقًا للتجويفات والقواعد. في حالة الراتنجات المملوءة بالزجاج الكاشطة أو المسافات الطويلة، قم بترقية حشوات التجاويف إلى فولاذ عالي الصلابة أو متغيرات P-المزودة بالنترات.

-

القولبة بالضغط/قولبة النقل: قد تستخدم ح11/ح13 لمقاومة الحرارة والصدمات الحرارية للراتنجات ذات درجات الحرارة العالية.

-

الصب بالقالب (الألومنيوم والمغنيسيوم والزنك): H13 ومكافئاتها قياسية في تجاويف العمل الساخن والإدخالات الداخلية بسبب الصلابة الحمراء الممتازة ومقاومة الإجهاد الحراري.

-

قوالب البثق وقوالب الحدادة: H13 أو الدرجات الممتازة من PM للأعمال الساخنة؛ تصميم لدورات التبريد وإعادة المعالجة.

-

الختم على البارد والطمس على البارد: النوع D/النوع A الفولاذ المشغول على البارد لمقاومة عالية للتآكل.

إن اختيار الدرجة الصحيحة يقلل مباشرةً من وقت التعطل وتكرار الإصلاح؛ حيث تعتمد العديد من القوالب عالية القيمة على مزيج (قاعدة P20 + حشوات مقواة).

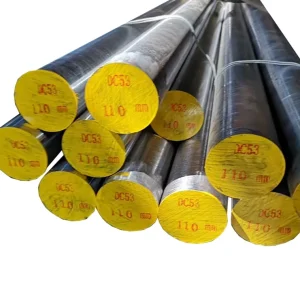

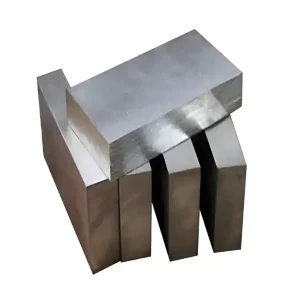

الأحجام النموذجية والوزن وأشكال التوريد

أشكال التوريد الشائعة: الألواح والكتل والقضبان المطروقة والمخزون الدائري والألواح المقواة مسبقًا والفراغات المنتجة من قبل PM. التحويلات النموذجية لسمك الصفيحة ووزنها المستخدمة في المشتريات:

-

كثافة الصفيحة ~ 7.85 جم/سم مكعب (7.85 طن/م³) - لذا فإن الصفيحة مقاس 1,000 × 2,000 مم × 100 مم ≈ 1.57 طن متري.

-

وزن القضيب الدائري (كجم/م) ≈ (π/4) × D² (مم) × 7.85 × 10-⁶ - قاعدة سريعة لتقدير الشحن وفوب.

-

نطاقات الحجم: ألواح P20 متوفرة غالبًا من 16 مم حتى سمك 800 مم (حسب الطاحونة)، وكثيرًا ما يتوفر المخزون المستدير المطروق H13 بأطوال تتراوح بين 50-800 مم حتى 4-6 أمتار حسب الطاحونة وقدرة التشكيل.

التصنيع الآلي والتشغيل الآلي الإلكتروني: تعمل المواد المقواة مسبقًا على تسريع التشغيل الآلي المبكر ولكنها قد تتطلب تصلبًا نهائيًا أو نيترة؛ تتطلب الإدخالات المقواة ممارسات دقيقة في EDM لتجنب التشقق (استخدام التخشين البطيء، التنظيف البطيء، دورات التقسية المناسبة والتلطيف).

لقطة سعرية لعام 2025 (الولايات المتحدة الأمريكية/أوروبا/الصين)

مهم: أسعار الصلب متقلبة - النطاقات أدناه هي ميزانيات على مستوى السوق تم جمعها من قوائم الموردين الحالية والأسواق الصناعية ونقاط أسعار الموزعين في منتصف عام 2024 حتى منتصف عام 2025. استخدمها للتخطيط التقريبي فقط؛ احصل على الأسعار الحالية للمشتريات. النطاقات هي FOB/EXW للطن المتري للأشكال التجارية النموذجية (اللوحات، الدائرية) ولا لا تشمل التصنيع الآلي أو المعالجة الحرارية أو الشحن.

نطاقات الميزانية التمثيلية لعام 2025 (دولار أمريكي/طن متري):

| الصف | الصين (قوائم المصنع/السوق) | الولايات المتحدة الأمريكية (بيع بالتجزئة/موزع) | أوروبا (التجارة/التجارة/التجارة الخارجية والموزعون) |

|---|---|---|---|

| P20 / 1.2311 (مقوى مسبقاً) | ~حوالي 520-1,100 دولار أمريكي/دولار أمريكي/طن (قوائم المصانع الصينية المتعددة). | ~حوالي 1,000 إلى 2,500 دولار أمريكي/طن (قسط التجزئة والحجم الصغير). | ~حوالي 800-2,000 يورو/طن (حوالي 900-2,300 دولار أمريكي) حسب إعادة الصهر والسطح والمطحنة. |

| H13 / 1.2344 (عمل ساخن) | ~حوالي 1,600 إلى 2,700 دولار أمريكي/طن (القوائم الصينية المزورة/قوائم ESR). | ~ 1,500 إلى 3,500 دولار أمريكي/طن (تختلف بشكل كبير حسب الشكل والكمية - أسعار التجزئة للطن المكافئ). | ~حوالي 1,200-3,000 يورو/طن (حوالي 1,300-3,200 دولار أمريكي) (درجات إعادة الصهر الممتازة أو PM تكلف أكثر). |

| D2/علاوة العمل البارد | ~حوالي 1,500 إلى 3,000 دولار أمريكي/طن (حسب إعادة الصهر والإمداد). | ~حوالي 2,000 إلى 4,500 دولار أمريكي/طن | ~ 1,800 إلى 4,000 1,000 يورو/طن |

الملاحظات والمصادر: تُظهر منصات البيع بالجملة في الصين (Made-in-China/علي بابا/قوائم المصنعين) عروض P20 منخفضة الجودة تبدأ من أقل من 700 دولار أمريكي للطن للكميات العالية من قضبان فوب ذات الجودة العالية؛ بينما تكون أسعار H13 وقضبان إعادة الصهر/المعادن الممتازة أعلى. يُظهر موزعو التجزئة في الولايات المتحدة (OnlineMetals، Xometry) أسعارًا أعلى للوحدة للكميات المقطوعة والصغيرة. كما تؤثر أيضًا معلومات السوق واتجاهات الصلب السلعي الإقليمي على أسعار درجة الأدوات. اطلب دائمًا تقارير MTRs المعتمدة وتأكد مما إذا كانت الأسعار المعروضة هي للمواد الخام المطروقة/المتدحرجة أو تشمل المعالجة ذات القيمة المضافة (التسطيح، والتشكيل، والمعالجة الحرارية، و ESR/VD).

المعالجة الحرارية وخيارات السطح وما بعد المعالجة

عمليات التشطيب والحرارة الشائعة للقوالب والقوالب:

-

التصلب المسبق + التصلب النهائي: يتم توريد P20 مقوى مسبقًا عادةً؛ وأحيانًا يتم تقسية التجاويف محليًا أو يتم تقسية الحشوات إلى درجة أعلى من HRC.

-

النيترة/النترة الأيونية: يحسّن من تآكل السطح ويقلل من التآكل السطحي مع الحفاظ على صلابة القلب - وهو أمر شائع في متغيرات P20.

-

إعادة صهر ESR / VIM / PM: تقلل إعادة الصهر الممتازة من الشوائب وتحسن المتانة، ويوصى بها لقوالب الصب عالية التحمل.

-

التقسية بالتبريد والمعالجات تحت الصفر: لثبات الأبعاد المحكم للغاية أو لتقليل الأوستينيت المحتجز في بعض أنواع الفولاذ PM.

-

التلميع والطلاء: طلاءات PVD أو طلاءات DLC ملائمة لمسامير القاذف ونقاط التلامس عالية الاحتكاك.

حدد جدول المعالجة الحرارية والصلابة المستهدفة في طلب الشراء واطلب إثبات المعالجة (خرائط الصلابة والبنية المجهرية إذا لزم الأمر).

قائمة الاختيار المرجعية لفرق المشتريات

-

تحديد وضع الفشل المهيمن (التآكل، الصدمة الحرارية، الصدمات، التآكل، متطلبات الصقل).

-

اختر عائلة الرتب (P20 للقولبة بالحقن العام؛ H13 للأعمال الساخنة؛ D/A للأعمال الباردة عالية الكشط).

-

حدِّد الشكل (لوحة، قضيب مطروق، قضيب مطروق، مستدير، فارغ PM) وحالة التوريد (مُصلَّد مسبقًا، مُصلَّد).

-

تتطلب EN 10204 / MTR، ومستوى إعادة الصهر (ESR/VD/PM)، ومعايير قبول الصلابة.

-

اطلب عينات من الكوبونات للقوالب الحرجة أو اطلب اختبار تدميري للمادة الأولى.

-

تأكد من مهلة التسليم، وتوافر المخزون، وما إذا كان المورد يقدم خدمات القطع السريع (تقدم MWalloys خيارات المخزون والتسليم السريع؛ انظر أدناه).

الأسئلة الشائعة

س1: ما هي أسهل طريقة للاختيار بين P20 وH13؟

A: إذا كان القالب الخاص بك يعمل تحت درجة حرارة أقل من 120-150 درجة مئوية ويحتاج إلى قابلية تشغيل وصقل ممتازة، فإن P20 عادةً ما يكون الخيار الأول الصحيح. أما إذا كانت الأداة ستشهد معدنًا منصهرًا أو تشكيلًا ساخنًا أو صدمة حرارية عالية مستمرة، فإن H13 هو الخيار الأكثر أمانًا.

س2: هل يمكن تقسية P20 إلى درجة عالية جدًا من HRC؟

A: صُمم الفولاذ P20 ليكون فولاذًا مقوى مسبقًا وقابل للتشغيل الآلي؛ يمكن أن يكون مكربنًا أو مقوى موضعيًا ولكن لا يتم عادةً نقله إلى مستويات HRC العالية من الفولاذ المشغول على البارد. لتلبية احتياجات الصلابة العالية، ضع في اعتبارك درجات D2/PM المقواة بالنترة أو درجات D2/PM المقواة.

س3: ما هو ESR/VD/PM ولماذا تدفع أكثر؟

A: يقلل كل من ESR (إعادة الصهر الكهربائي) وVD (تفريغ الغاز) وPM (مسحوق المعادن) من الشوائب غير المعدنية ويوفر صلابة محسنة وعمرًا أطول للتعب - وهو ما يستحق علاوة على القوالب الحرجة عالية التحمل.

س4: كيف يمكنني وضع ميزانية لأدوات الصلب؟

A: استخدم النطاقات للطن الواحد في القسم 9 كنقطة بداية، ثم أضف التصنيع والمعالجة الحرارية والشحن والجمارك. تحمل طلبات البيع بالتجزئة ذات الكمية الصغيرة علاوة أعلى للكيلو جرام الواحد مقارنةً بالكميات السائبة على أساس التسليم على ظهر السفينة (فوب).

س5: هل الفولاذ الصيني المصدر موثوق به؟

A: تورد العديد من المصانع الصينية ذات السمعة الطيبة إلى مصنعي المعدات الأصلية العالميين بخيارات كاملة لمعاملات الصهر المتعدد وإعادة الصهر. قم بفحص المصنع، واطلب تقارير MTRs، وحدد إعادة الصهر/إعادة الصهر/إعادة الصهر/إعادة الصهر الآلي إذا لزم الأمر. توفر MWalloys مخزون المصنع مباشرة مع شهادات وشحن سريع للدرجات القياسية.

س6: كيف يمكنني تحديد تشطيب السطح والتسطيح؟

A: توفير تفاوتات تحمل واضحة (على سبيل المثال، التسطيح مم لكل متر، وخشونة السطح Ra للتلميع) واشتراط الطحن والفحص قبل المعالجة الحرارية إذا كان التطبيق محكمًا.

س7: ما هي المهل الزمنية المعتادة؟

A: وغالبًا ما تتوافر الأصناف المخزونة والألواح المقواة مسبقًا في غضون أيام إلى أسابيع. يمكن أن تستغرق الفراغات المزورة أو المعاد صهرها أو الفراغات PM المخصصة عدة أسابيع إلى أشهر. تحتفظ شركة MWalloys بمخزون من أجل التسليم السريع للأحجام الشائعة.

س8: هل يمكنك لحام H13 أو P20؟

A: يمكن لحام كلاهما بالإجراءات المناسبة (التسخين المسبق، والمواد الاستهلاكية منخفضة الهيدروجين والمعالجة الحرارية بعد اللحام). راجع مواصفات إجراءات اللحام وكوبونات الاختبار.

س9: هل يوصى باستخدام النيترة لجميع القوالب؟

A: يعتبر النيترة مفيدًا لتحسين تآكل السطح ومقاومة التآكل في التجاويف والقلب، ولكن ليس للأجزاء التي تتطلب صقلًا عاليًا ما لم تكن محسنة للصقل.

س10: كيف يمكن منع الفحص الحراري لقوالب الصب بالقالب؟

A: استخدم درجات الأشغال الساخنة مثل H13، وتأكد من تصميم التبريد الجيد، واتبع دورات التقسية الموصى بها، وخذ بعين الاعتبار المعالجات السطحية (النيترة/ الطلاء) وجدولة إعادة التقسية للصيانة.

لماذا تشتري فولاذ القوالب والقوالب من سبائك MWalloys

تقوم شركة MWalloys بتصنيع وتوريد مجموعة واسعة من فولاذ القوالب والقوالب بما في ذلك P20 (1.2311), H13 (1.2344) والأصناف الممتازة المعاد صهرها. مزايا العملاء الرئيسية التي نعمل بها:

-

سعر المصنع 100% - تقلل علاقات المطاحن المباشرة من الوسطاء وتحسن القدرة التنافسية من حيث التكلفة؛ وهذا أمر جذاب بشكل خاص للمشتريات بالجملة.

-

توافر المخزون وسرعة الإرسال - الألواح والقضبان ذات الأحجام الشائعة المحتفظ بها في المخزون للتسليم السريع لتلبية المشاريع ذات المهل الزمنية القصيرة.

-

ضمان الجودة - يتم توفير استعراضات منتصف المدة؛ وتتوفر خيارات ESR وPM عند الطلب للأدوات الحرجة.

-

الدعم الفني - استشارات معدنية لاختيار الرتبة، وإرشادات المعالجة الحرارية وخيارات الإنهاء لزيادة عمر القالب إلى أقصى حد.