تمثل سبائك النيكل واحدة من أكثر عائلات المواد تنوعًا والتي لا غنى عنها في التطبيقات الصناعية الحديثة، حيث توفر مقاومة استثنائية للتآكل، وأداءً استثنائيًا في درجات الحرارة العالية، وقوة ميكانيكية في بيئات تشغيل متنوعة. في شركة MWalloys، حددنا ستة تصنيفات أساسية لسبائك النيكل التي تهيمن على السوق اليوم: درجات النيكل النقي (200/201)، وسبائك النيكل والنحاس (سلسلة مونيل)، وأنظمة النيكل والكروم والحديد (عائلات Inconel/Incoloy)، وتركيبات النيكل والموليبدينوم والكروم (سلسلة Hastelloy)، وسبائك النيكل والحديد (سلسلة Invar)، والتركيبات المتخصصة. تخدم كل فئة مجالات صناعية محددة، من المعالجة البتروكيماوية والبيئات البحرية إلى الدفع الفضائي والمكونات الإلكترونية. يمكّن فهم الخصائص المميزة ومعايير الأداء ومعايير الاختيار لدرجات السبائك هذه المهندسين من تحسين خيارات المواد وتقليل تكاليف دورة الحياة وضمان الموثوقية التشغيلية في ظروف الخدمة الصعبة.

ما هي سبائك النيكل

لقد تطورت سبائك النيكل بشكل كبير منذ طرحها التجاري في أوائل القرن العشرين، عندما أظهرت عائلة سبائك مونيل لأول مرة مقاومة فائقة لمياه البحر مقارنةً بالفولاذ التقليدي. واليوم، تحتل هذه التركيبات المعدنية المتطورة مكانة هامة في الصناعات التي تفشل فيها المواد القياسية في تلبية متطلبات الأداء.

تنبع الجاذبية الأساسية للسبائك القائمة على النيكل من الخصائص المتأصلة في النيكل: مقاومة ممتازة للتآكل في البيئات المؤكسدة والمختزلة على حد سواء، والاحتفاظ بالقوة الميكانيكية في درجات الحرارة المرتفعة، والتوافق مع عناصر السبائك المختلفة التي تعزز خصائص محددة. نلاحظ أن التركيب البلوري المكعب المتمركز حول الوجه للنيكل يوفر ليونة وصلابة استثنائية، بينما يتيح تكوينه الإلكتروني تكوين أغشية أكسيد واقية.

يركز التطوير الحديث لسبائك النيكل على تحسين التركيبات الكيميائية لتلبية التطبيقات التي تزداد الحاجة إليها. وقد توسعت السوق العالمية لسبائك النيكل بشكل كبير، مدفوعة بالنمو في قطاعات المعالجة الكيميائية واستخراج النفط والغاز وتوليد الطاقة والفضاء. وتتجاوز القيمة الحالية للسوق $15 مليار دولار سنوياً، مع معدلات نمو متوقعة تتراوح بين 6-81T3T خلال العقد القادم.

تتضح الأهمية الاستراتيجية لسبائك النيكل عند النظر في دورها في تمكين التقنيات المتقدمة. من دورات البخار فوق الحرجة في محطات توليد الطاقة إلى تطبيقات البيئة القاسية في استكشاف الفضاء، غالبًا ما تمثل هذه المواد الفرق بين النجاح التشغيلي والفشل الكارثي.

تصنيف عائلات سبائك النيكل

1.1 درجات النيكل النقي

تُعد درجات النيكل النقي، التي يمثلها في المقام الأول النيكل 200 والنيكل 201 (UNS N02200 وN02201 على التوالي)، بمثابة الأساس لفهم سلوك سبائك النيكل. تحتوي هذه التركيبات النقية تجاريًا على نيكل 99.0% كحد أدنى، حيث يكون محتوى الكربون هو العامل الأساسي الذي يميز بين الدرجات.

يحتوي النيكل 200 على 0.151 تيرابايت 3 تيرابايت كربون كحد أقصى، مما يجعله مناسبًا لدرجات حرارة الخدمة حتى 315 درجة مئوية (600 درجة فهرنهايت). يوفر محتوى الكربون الأعلى قوة متزايدة ولكنه يحد من الاستخدامات ذات درجات الحرارة العالية بسبب احتمال ترسيب الكربيد. نوصي باستخدام النيكل 200 في بيئات المعالجة الكاوية ومعدات مناولة الأغذية والمكونات الإلكترونية حيث يجب أن تظل النفاذية المغناطيسية منخفضة.

يوفر النيكل 201، الذي يقتصر محتواه من الكربون على 0.02% كحد أقصى، أداءً فائقًا في درجات حرارة مرتفعة تصل إلى 650 درجة مئوية (1200 درجة فهرنهايت). تمنع مواصفات الكربون المنخفضة تكوّن الكربيد أثناء التعرّض الحراري، مما يحافظ على الليونة ومقاومة التآكل. تشمل التطبيقات المعالجة الكاوية في درجات الحرارة العالية والمكونات الفضائية والمفاعلات الكيميائية المتخصصة.

وتوفر شركة JLC Electromet والموردين المتخصصين المماثلين هذه الدرجات من النيكل النقي في أشكال مختلفة، بما في ذلك الصفائح والألواح والقضبان والأسلاك. وتتضمن عمليات التصنيع عادةً الصهر بالحث الفراغي متبوعًا بإعادة الصهر الكهربائي لتحقيق مستويات النقاء المطلوبة.

-

رقم الأمم المتحدة N02200 / N02201

-

التركيبة: ≥99% ني؛ C ≤0.15% (200) مقابل 0.02% (201)

-

السمات الرئيسية: مقاومة ممتازة للكيماويات الكاوية والمختزلة؛ صلابة جيدة في درجات الحرارة المنخفضة؛ التحكم في النفاذية المغناطيسية.

-

حدود درجة الحرارة: 200: ≤315 درجة مئوية؛ 201: ≤650 درجة مئوية.

-

النماذج: لوحة، صفيحة، صفيحة، قضيب، سلك، أنبوب.

1.2 سبائك النيكل والنحاس (سلسلة مونيل®)

تمثل عائلة مونيل واحدة من أنجح سلاسل سبائك النيكل، حيث تجمع بين مقاومة النيكل للتآكل وقوة النحاس وقابلية التشغيل. تحتوي خلائط مونيل عادةً على نيكل 63-70% ونحاس 28-34%، مع إضافات صغيرة من الحديد والمنجنيز وعناصر أخرى.

تُعد سبيكة مونيل 400 (UNS N04400) السبيكة الرئيسية في هذه السلسلة، حيث توفر مقاومة ممتازة لمياه البحر وحمض الهيدروفلوريك والمركبات العضوية المختلفة. تظل خواصها الميكانيكية مستقرة عبر نطاق واسع من درجات الحرارة، بدءًا من ظروف التبريد إلى 480 درجة مئوية (900 درجة فهرنهايت). وكثيرًا ما نحدد مونيل 400 للأجهزة البحرية ومعدات المعالجة الكيميائية وتطبيقات تكرير البترول.

يشتمل Monel K-500 (UNS N05500) على إضافات من الألومنيوم والتيتانيوم، مما يتيح التصلب العمري لتحقيق مستويات قوة أعلى. بعد المعالجة الحرارية المناسبة، يطور K-500 قوة شد تتجاوز 1000 ميجا باسكال مع الحفاظ على مقاومة ممتازة للتآكل. هذا المزيج يجعله مثاليًا لأعمدة المضخات ومكونات الصمامات والمثبتات في البيئات المسببة للتآكل.

يوفر مونيل 450 مقاومة معززة للكبريت مقارنة بالدرجات القياسية، مما يجعله مناسبًا لتطبيقات الغاز الحامض في إنتاج النفط والغاز. تحتفظ شركة كونتيننتال للصلب والأنابيب القارية وغيرها من الموزعين الرئيسيين بمخزونات واسعة من منتجات مونيل لتلبية المتطلبات الصناعية المتنوعة.

-

مونيل 400 (UNS N04400): 63% Ni، 28-34% Cu؛ مقاومة فائقة لمياه البحر والأحماض؛ الخدمة حتى 480 درجة مئوية.

-

مونيل K-500 (UNS N05500): قابل للتقوية العمرية عن طريق إضافات الألومنيوم + Ti؛ >1000 ميجا باسكال قوة شد بعد المعالجة.

-

مونيل 450 مقاومة محسّنة لحمض الكبريتيك/حمض الهيدروفلوريك لتطبيقات الغاز الحامض.

1.3 سبائك النيكل والكروم والحديد (Inconel®/Incoloy®)

تضم هذه العائلة الواسعة من السبائك بعضًا من أكثر المواد عالية الأداء استخدامًا على نطاق واسع في الصناعة الحديثة. توفر إضافة الكروم مقاومة الأكسدة، بينما يساعد محتوى الحديد على التحكم في التكاليف وخصائص التمدد الحراري.

يحتوي Inconel 600 (UNS N06600) على حوالي 761 تيرابايت 3 تيرابايت نيكل، و15.51 تيرابايت 3 تيرابايت كروم، و81 تيرابايت 3 تيرابايت حديد، مما يخلق توازنًا ممتازًا بين القوة في درجات الحرارة العالية ومقاومة الأكسدة. يمكن أن تصل درجات حرارة الخدمة إلى 1095 درجة مئوية (2000 درجة فهرنهايت) في الأجواء المؤكسدة، مما يجعلها مناسبة لمعدات المعالجة الحرارية وأوعية المعالجة الكيميائية ومكونات المفاعلات النووية.

يشتمل Inconel 601 (UNS N06601) على إضافات الألومنيوم لتعزيز مقاومة الأكسدة في درجات الحرارة القصوى. يشكل الألومنيوم قشور الألومينا الواقية التي توفر حماية فائقة مقارنةً بقشور الكروميا التي تشكلها السبائك الأخرى. نوصي باستخدام Inconel 601 لمكونات الأفران، وتركيبات المعالجة الحرارية، ومكونات التوربينات الغازية التي تعمل فوق 980 درجة مئوية (1800 درجة فهرنهايت).

يمثل Inconel 625 (UNS N06625) تركيبة أكثر تعقيدًا مع إضافات كبيرة من الموليبدينوم والنيوبيوم. وتوفر هذه العناصر قوة استثنائية من خلال آليات تقوية المحلول الصلب وتصلب الترسيب. تحافظ السبيكة على الخواص الميكانيكية حتى درجة حرارة 650 درجة مئوية (1200 درجة فهرنهايت) مع توفير مقاومة رائعة للتآكل في البيئات البحرية والكيميائية.

لقد أصبح Inconel 718 (UNS N07718) معيارًا للتطبيقات الفضائية التي تتطلب قوة عالية في درجات الحرارة المرتفعة. تتيح استجابته الفريدة من نوعها للتصلب بالترسيب، التي تتحقق من خلال الإضافات المضبوطة للألومنيوم والتيتانيوم والنيوبيوم، قوة شد تتجاوز 1400 ميجا باسكال في درجة حرارة الغرفة مع الحفاظ على 1000 ميجا باسكال عند درجة حرارة 650 درجة مئوية (1200 درجة فهرنهايت).

عادةً ما تحتوي سلسلة Incoloy، بما في ذلك الدرجات 800 و825 و925، على نسبة حديد أعلى من سبائك Inconel، مما يؤدي إلى انخفاض التكاليف وخصائص تمدد حراري مختلفة. يوفر Incoloy 825 (UNS N08825) مقاومة ممتازة لأحماض الكبريتيك والفوسفوريك، مما يجعله ذا قيمة لتطبيقات المعالجة الكيميائية.

-

إنكونيل 600 (N06600): 76% Ni، 15.5% Cr؛ مقاومة الأكسدة حتى 1095 درجة مئوية.

-

إنكونيل 601 (N06601): +Al (1-1.7%) لمقياس الألومينا؛ مثالي فوق 980 درجة مئوية.

-

إنكونيل 625 (N06625): +Mo (8-10%)، Nb+Ta (3.15-4.15%)؛ تقوية المحلول الصلب والترسيب.

-

إنكونيل 718 (N07718): التصلب بالترسيب؛ 1400 ميجا باسكال شد عند درجة حرارة RT، 1000 ميجا باسكال عند درجة حرارة 650 درجة مئوية.

-

إنكولوي 800/825/925 (N08800/825/925): محتوى أعلى من الحديد للتحكم في التكلفة؛ مقاومة الأحماض المتخصصة.

1.4 سبائك النيكل والموليبدينوم والكروم (سلسلة Hastelloy®)

تمثل سبائك Hastelloy ذروة المواد المقاومة للتآكل، وهي مصممة خصيصًا للبيئات الكيميائية الأكثر عدوانية. تحتوي هذه السبائك عادةً على نيكل 50-65% مع إضافات كبيرة من الموليبدينوم (15-28%) ومحتوى متفاوت من الكروم.

يُعتبر Hastelloy C-276 (UNS N10276) العضو الأكثر تنوعًا في هذه العائلة، حيث يوفر مقاومة استثنائية للأحماض المؤكسدة والمختزلة والمحاليل المحتوية على الكلور والغازات المسببة للتآكل في درجات الحرارة العالية. وتوفر التركيبة المتوازنة بعناية مقاومة لظواهر التآكل الموضعي، بما في ذلك التنقر والتآكل الشقوق والتشقق الإجهادي.

يشتمل Hastelloy X (UNS N06002) على محتوى أعلى من الكروم (20-23%) وإضافات الحديد، مما يحسِّنه للبيئات المؤكسدة ذات درجات الحرارة العالية مع الحفاظ على قوته حتى 815 درجة مئوية (1500 درجة فهرنهايت). وكثيرًا ما تستخدم هذه الدرجة في محترقات التوربينات الغازية ومكونات الأفران الصناعية والتطبيقات الفضائية.

تحافظ شركة كونتيننتال للصلب والأنابيب وغيرها من الموردين المتخصصين على الخبرة الفنية في تطبيقات سبائك هاستيلوي، حيث تقدم إرشادات حول تقنيات التصنيع وحدود الخدمة. وتتطلب هذه السبائك اهتمامًا دقيقًا بإجراءات اللحام وممارسات المعالجة الحرارية للحفاظ على الخصائص المثلى.

-

هاستيلوي C-276 (N10276): 15-17% Mo، 14.5-16.5% Cr؛ مقاومة استثنائية للتآكل الناتج عن الحفر والتشققات.

-

هاستيلوي X (N06002): 20-23% Cr، 17-20% Fe؛ قوة درجة الحرارة العالية حتى 815 درجة مئوية.

1.5 سبائك النيكل والحديد (سلسلة Invar®)

تمثل سبائك Invar فئة فريدة من نوعها تم تحسينها من أجل ثبات الأبعاد بدلاً من مقاومة التآكل أو القوة في درجات الحرارة العالية. تُظهر السبيكة 36 (UNS K93600)، التي تحتوي على نيكل 36% وحديد 64%، الحد الأدنى من التمدد الحراري من -80 درجة مئوية إلى 100 درجة مئوية (-112 درجة فهرنهايت إلى 212 درجة فهرنهايت).

وينتج هذا الثبات الاستثنائي في الأبعاد من الخصائص المغناطيسية المحددة لتركيبة النيكل 36%، حيث يلغي التمدد الحراري والتأثيرات المغناطيسية بعضها البعض تقريباً. نحن نحدد Invar 36 للأجهزة الدقيقة والمعدات البصرية والهياكل الفضائية التي تتطلب ثبات الأبعاد عبر دورات درجات الحرارة.

وتحقق تركيبات إنفار الفائقة، التي تحتوي على إضافات صغيرة من الكوبالت، معاملات تمدد حراري أقل للتطبيقات الأكثر تطلبًا. وتستخدم هذه المواد في مكونات الأقمار الصناعية وأنظمة الليزر والأجهزة العلمية.

-

سبيكة 36 (K93600): 36% Ni، 64% Fe؛ تمدد حراري قريب من الصفر (-80 درجة مئوية إلى 100 درجة مئوية).

-

سوبر إنفار: +Co للتمدد المنخفض للغاية في البصريات الدقيقة وأجهزة الفضاء الجوي.

1.6 السبائك المتخصصة الأخرى

تقع العديد من سبائك النيكل المهمة خارج تصنيفات العائلة الرئيسية ولكنها تخدم تطبيقات متخصصة مهمة. وتجمع السبيكة 20 (UNS N08020) بين النيكل والكروم والحديد والموليبدينوم والنحاس لتوفير مقاومة استثنائية لبيئات حمض الكبريتيك، خاصةً في تطبيقات المعالجة الكيميائية.

تُستخدم سبائك النيتروم، التي تحتوي على النيكل 80% والكروم 20%، كعناصر تسخين مقاومة قياسية بسبب مقاومتها الكهربائية العالية ومقاومتها للأكسدة. تحافظ هذه التركيبات على خصائص مستقرة من خلال دورات التسخين المتكررة، مما يجعلها ضرورية للأفران والمحامص وتطبيقات التسخين الأخرى.

تمثل سبائك نيمونيك مواد عالية القوة وعالية الحرارة تم تطويرها في المقام الأول لتطبيقات التوربينات الغازية. تحافظ هذه السبائك المُصلَّدة بالترسيب على قوة أعلى من 700 درجة مئوية (1290 درجة فهرنهايت) من خلال إضافات الألومنيوم والتيتانيوم وعناصر التقوية الأخرى التي يتم التحكم فيها بعناية.

-

سبيكة 20 (N08020): مزيج Ni-Cr-Mo-Cu المخصص لخدمة حامض الكبريتيك.

-

نيكروم (80 نيوتن -20 كروم): عناصر تسخين عالية المقاومة حتى 1200 درجة مئوية.

-

سلسلة نيمونيك: سبائك التوربينات المصلدة بالترسيب لأكثر من 700 درجة مئوية.

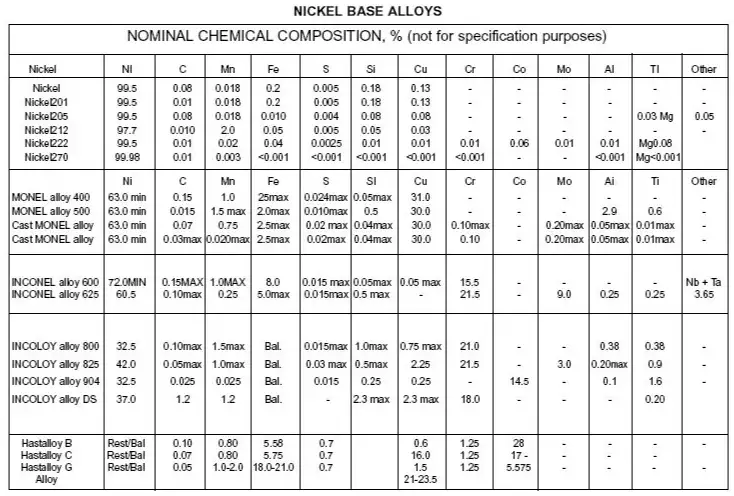

التركيب الكيميائي والخواص الميكانيكية

| العائلة | العناصر الرئيسية | الشد (ميجا باسكال) | الصلابة (HV) | درجة الحرارة. الحد (درجة مئوية) |

|---|---|---|---|---|

| ني نقي 200 | ني ≥99% | 310-450 | 90-130 | 315 |

| مونيل 400 | ني 63-70%، نحاس 28-34%، نحاس 28-34% | 490-620 | 170-210 | 480 |

| إنكونيل 625 | Ni 58%، Mo 8-10%، Nb 3-4% | 690-930 | 200-260 | 650 |

| إنكونيل 718 | ني 52-551-55%، Nb 4.75-5.5%، Ti 0.65-1.15% | 1100-1400 | 280-340 | 650 |

| هاستيلوي C-276 | ني 57%، Mo 15-17%، Cr 14.5-16.5% | 550-690 | 200-240 | 650 |

| إنفار 36 | Ni 36%، Fe 64%، Fe 64% | 450-620 | 140-180 | 100 |

مقارنة خصائص المواد الرئيسية

يتيح فهم خصائص الأداء النسبي لعائلات سبائك النيكل المختلفة إمكانية اختيار المواد المناسبة لتطبيقات محددة. لقد قمنا بتطوير مصفوفات مقارنة شاملة بناءً على الخصائص الحرجة بما في ذلك مقاومة التآكل، والقدرة على تحمل درجات الحرارة، والقوة الميكانيكية، وسلوك التمدد الحراري.

تتباين مقاومة التآكل بشكل كبير بين عائلات سبائك النيكل اعتمادًا على البيئة المحددة. تتفوق درجات النيكل النقي في المحاليل الكاوية ولكنها تظهر أداءً محدودًا في الأحماض المؤكسدة. توفر سبائك المونيل مقاومة فائقة لمياه البحر ولكنها تعاني في البيئات المؤكسدة بشدة. تقدم سبائك Inconel أداءً متوازنًا عبر مختلف الوسائط المسببة للتآكل، بينما تتفوق تركيبات Hastelloy في البيئات الكيميائية الأكثر عدوانية.

تمثل القدرة على درجة الحرارة معيار اختيار حاسم آخر. وعادةً ما تحد درجات النيكل النقي من الخدمة إلى 315-650 درجة مئوية اعتمادًا على محتوى الكربون ومستويات الإجهاد. تقيد سبائك المونيل عمومًا الاستخدامات إلى 480 درجة مئوية كحد أقصى. تمدد سبائك Inconel وIncoloy درجات حرارة الخدمة إلى 650-1095 درجة مئوية اعتمادًا على التركيب المحدد وظروف التحميل. تعمل سبائك Hastelloy عادةً إلى 650-815 درجة مئوية في البيئات المسببة للتآكل.

تُظهر خصائص القوة الميكانيكية تباينًا كبيرًا داخل عائلات السبائك وفيما بينها. وعادةً ما توفر الظروف المصلدة بالمحلول قوة معتدلة مع ليونة ممتازة، بينما تحقق الدرجات المصلدة بالترسيب مستويات قوة أعلى بكثير. يمكن أن يتجاوز Inconel 718 المصلد بالترسيب العمري قوة شد تبلغ 1400 ميجا باسكال، بينما يحقق Hastelloy C-276 المصلد بالمحلول عادةً قوة شد تبلغ 690 ميجا باسكال.

وتؤثر معاملات التمدد الحراري على اعتبارات التصميم للتطبيقات التي تنطوي على متطلبات تدوير درجة الحرارة أو متطلبات ثبات الأبعاد. تُظهر معظم سبائك النيكل معاملات تتراوح بين 11-15 × 10- 10 ⁶/°م درجة مئوية، وهي أقل بكثير من الفولاذ الأوستنيتي المقاوم للصدأ. وتمثل سبائك Invar استثناءات ملحوظة مع معاملات تقترب من الصفر في نطاقات درجة حرارة محددة.

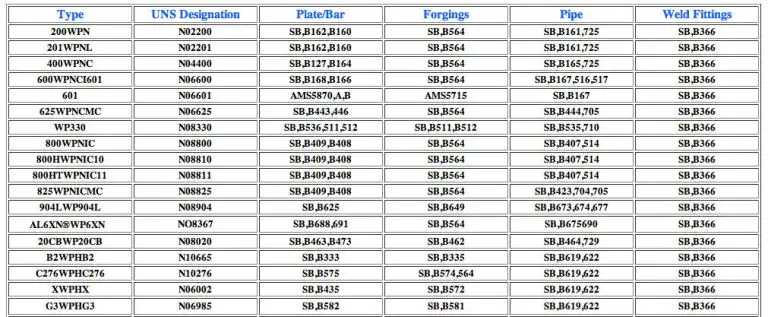

المواصفات القياسية وتسميات UNS

يوفر نظام الترقيم الموحد (UNS) تسميات موحدة لسبائك النيكل، مما يسهل التواصل الواضح بين المصممين والمشترين والموردين. تبدأ أرقام UNS لسبائك النيكل بحرف "N" متبوعًا بخمسة أرقام، حيث يشير الرقم الأول إلى عائلة السبائك الأساسية.

تغطي التسميات N02xxx النيكل النقي والتركيبات منخفضة السبائك، بما في ذلك N02200 (نيكل 200) وN02201 (نيكل 201). تحدد أرقام N04xxx سبائك النيكل والنحاس مثل N04400 (مونيل 400). تشمل التسميات N06xxx سبائك النيكل والكروم بما في ذلك N06600 (إنكونيل 600) وN06625 (إنكونيل 625). وتغطي أرقام N07xxx السبائك المقواة بالترسيب مثل N07718 (Inconel 718). تشمل التسميات N08xxx سبائك الحديد والنيكل والكروم مثل N08825 (إنكويل 825). وتحدد أرقام N10xxx سبائك النيكل والموليبدينوم بما في ذلك N10276 (Hastelloy C-276).

توفر مواصفات ASTM المتطلبات التفصيلية للتركيب والخصائص الميكانيكية وعمليات التصنيع. تشمل معايير ASTM الرئيسية B160/B161 لمنتجات النيكل النقي، B164/B165 لسبائك المونيل، B166/B167 لسبائك Inconel 600، B443/B444 لسبائك Inconel 625، B574/B575 لسبائك Hastelloy.

توفر مواصفات مواد الفضاء الجوي (AMS) متطلبات إضافية للتطبيقات الفضائية، وغالبًا ما تحدد ضوابط تركيب أكثر إحكامًا وخصائص ميكانيكية محسّنة ومتطلبات اختبار متخصصة. وتوفر معايير EN (المعيار الأوروبي) مواصفات مكافئة للأسواق الأوروبية، بينما تخدم معايير JIS (المعايير الصناعية اليابانية) وGB (المعايير الوطنية الصينية) الأسواق الآسيوية.

يتيح فهم علاقات المواصفات هذه إمكانية شراء المواد المناسبة والتحقق من الجودة. تساعد الجداول المرجعية التبادلية في تحديد الدرجات المتكافئة بين أنظمة المواصفات المختلفة، على الرغم من وجود اختلافات دقيقة في حدود التركيب أو متطلبات الاختبار.

أسعار السوق واتجاهات التكلفة

-

سلعة النيكل: $ 15,000-35,000/طن متري في السنوات الخمس الماضية مدفوعة بالطلب على السيارات الكهربائية وسياسات العرض.

-

أقساط السبائك: مونيل ≈1.3×1.3× من الفولاذ المقاوم للصدأ؛ Inconel 625 ≈2.5×؛ Hastelloy C-276 ≈3-4×.

-

الاختلافات الإقليمية: غالبًا ما تكون آسيا 10-20% أرخص من أمريكا الشمالية/الاتحاد الأوروبي؛ فترات زمنية طويلة للحصول على الدرجات المتخصصة.

-

هندسة القيمة: استبدال الدرجات الأقل تكلفة عندما تسمح متطلبات التآكل/درجات الحرارة؛ الاستفادة من تدفقات السبائك المعاد تدويرها.

التطبيقات النموذجية حسب الصناعة

صناعة البتروكيماويات

تمثل صناعة البتروكيماويات واحدة من أكبر مستهلكي سبائك النيكل، حيث تستخدم هذه المواد في جميع مرافق المعالجة حيث تتضافر البيئات المسببة للتآكل ودرجات الحرارة المرتفعة والضغوط الميكانيكية لتحدي المواد التقليدية. نلاحظ أن ظروف المعالجة غالبًا ما تنطوي على آليات تحلل متعددة تعمل في وقت واحد، مما يتطلب اختيارًا دقيقًا للسبائك.

غالبًا ما تحدد تطبيقات المصافي سبيكة Monel 400 لوحدات التقطير الخام التي تتعامل مع المواد الأولية المحتوية على الكبريت. إن مقاومة هذه السبيكة للكبريتات وكبريتيد الهيدروجين تجعلها مناسبة لأنابيب المبادلات الحرارية وأنابيب المعالجة. يوفر Inconel 625 أداءً فائقًا في وحدات الإصلاح التحفيزي حيث تسود درجات الحرارة العالية والبيئات الغنية بالهيدروجين.

تستخدم منشآت إنتاج الإيثيلين الإيثيلين Inconel 600 و601 لأنابيب الأفران ومكونات المقطع المشع التي تعمل في درجات حرارة تقترب من 1050 درجة مئوية (1925 درجة فهرنهايت). توفر قشور الأكسيد الغنية بالكروم حماية ضد الكربنة وظاهرة الغبار المعدني الشائعة في معالجة الهيدروكربون.

التطبيقات البحرية والبحرية

تمثل بيئات مياه البحر تحديات فريدة من نوعها تجمع بين التآكل الناجم عن الكلوريد والتآكل الناجم عن الحشف الحيوي والتحميل الميكانيكي من الأمواج والتيارات. وقد أثبت مونيل 400 نفسه كمادة قياسية لتطبيقات مياه البحر، حيث يوفر مقاومة ممتازة للتآكل العام والتنقر والتشقق الإجهادي.

وتستخدم منصات النفط البحرية كميات كبيرة من سبيكة مونيل 400 في أنظمة تبريد مياه البحر، ومناولة مياه الصابورة، ومعدات المعالجة المعرضة للبيئات البحرية. وتقلل مقاومة السبيكة للحشف الحيوي من متطلبات الصيانة مقارنةً بالبدائل القائمة على النحاس.

يُستخدم Inconel 625 في بيئات المياه العميقة حيث تجتمع متطلبات القوة العالية مع ظروف التآكل. وغالبًا ما يتم تحديد هذه السبيكة للتطبيقات الحرجة في الفتحات المتشعبة تحت سطح البحر ومكونات فوهات الآبار وأنابيب الإنتاج.

الطيران والفضاء والدفاع

تتطلب تطبيقات الفضاء الجوي موادًا قادرة على الحفاظ على الخصائص في ظل الظروف القاسية مع تقليل عقوبات الوزن. ويهيمن Inconel 718 على هذا القطاع نظرًا لما يتميز به من مزيج استثنائي من القوة في درجات الحرارة العالية وقابلية التصنيع وموثوقية الخدمة.

تستخدم المقاطع الساخنة للتوربينات الغازية سبائك Inconel مختلفة اعتمادًا على درجة الحرارة وظروف الإجهاد المحددة. وعادةً ما تستخدم بطانات الاحتراق عادةً Inconel X-750 أو Hastelloy X، بينما قد تستخدم شفرات التوربينات إصدارات صلبة اتجاهية أو أحادية البلورة من التركيبات المتقدمة.

تتطلب أنظمة الدفع الصاروخي مواد مقاومة لدرجات الحرارة القصوى والوقود الدفعي القوي. يوفر Inconel 718 توافقًا ممتازًا مع أنظمة الأكسجين السائل، بينما تتعامل التركيبات المتخصصة مع الوقود الدفعي الفائق الأكسجين وبيئات الغازات الساخنة.

توليد الطاقة

تستخدم أنظمة الطاقة التقليدية والمتجددة على حد سواء سبائك النيكل للمكونات الحرجة التي تعمل في ظل ظروف صعبة. تحدد محطات توليد الطاقة التي تعمل بالفحم مادة Inconel 625 لأنابيب التسخين الفائق وإعادة التسخين التي تعمل في درجات حرارة بخار تزيد عن 565 درجة مئوية (1050 درجة فهرنهايت).

تستخدم تطبيقات الطاقة النووية الإينكونيل 600 و690 في أنابيب مولدات البخار، حيث تمثل مقاومة التشقق الإجهادي المائي الأولي أحد المتطلبات الأساسية. يوفر المحتوى العالي من الكروم في Inconel 690 مقاومة معززة لآلية التدهور هذه.

تعرض أنظمة الطاقة الحرارية الأرضية المواد لمحلول ملحي عالي الحرارة يحتوي على كلوريدات وكبريتيدات وأنواع أخرى عدوانية. وتوفر سبائك Hastelloy C-276 والسبائك الموليبدينوم الحاملة للموليبدينوم المماثلة مقاومة التآكل اللازمة للتشغيل الموثوق به في هذه البيئات.

المعالجة الكيميائية

ربما تمثل منشآت التصنيع الكيميائي أكثر مجموعة متنوعة من البيئات المسببة للتآكل التي تواجهها التطبيقات الصناعية. يتطلب اختيار المواد فهمًا تفصيليًا لكيمياء العملية وظروف التشغيل وسيناريوهات الاضطراب المحتملة.

وتستخدم أنظمة إنتاج حمض الهيدروفلوريك وأنظمة المناولة بشكل حصري تقريبًا سبائك مونيل نظرًا لمقاومتها الفريدة لهذه المادة الكيميائية شديدة العدوانية. ويُستخدم المونيل 400 للتطبيقات في درجات الحرارة المحيطة، بينما يوفر المونيل K-500 قوة أعلى للأنظمة المضغوطة.

تستخدم مصانع حامض الكبريتيك سبائك النيكل المختلفة اعتمادًا على تركيز الحمض وظروف درجة الحرارة. يوفر Hastelloy C-276 أداءً ممتازًا في حمض الكبريتيك المركز في درجات الحرارة المرتفعة، بينما توفر سبيكة 20 حلولاً فعالة من حيث التكلفة للظروف المعتدلة.

معايير الاختيار ودليل القرار

يتطلب اختيار سبائك النيكل المناسبة تقييمًا منهجيًا لمعايير متعددة بما في ذلك الظروف البيئية والمتطلبات الميكانيكية واعتبارات التصنيع والعوامل الاقتصادية. لقد قمنا بتطوير مصفوفات قرارات توجه المهندسين خلال هذه العملية المعقدة.

ويبدأ التحليل البيئي بتحديد جميع الأنواع الكيميائية الموجودة في بيئة الخدمة، بما في ذلك المكونات الأولية والملوثات النزرة وظروف الاضطراب المحتملة. يجب تحديد نطاقات درجة الحرارة والضغط بوضوح، إلى جانب أي ظروف تدوير أو ظروف عابرة قد تحدث أثناء التشغيل.

تشمل المتطلبات الميكانيكية ظروف التحميل الثابتة والديناميكية، واحتياجات مقاومة الزحف، وتوقعات عمر التعب. تتطلب التطبيقات ذات درجات الحرارة العالية اهتمامًا خاصًا بخصائص التمزق الزاحف وثبات البنية المجهرية على مدار فترات الخدمة الممتدة.

تؤثر اعتبارات التصنيع بشكل كبير على إجمالي تكاليف المشروع ومتطلبات الجدول الزمني. تتطلب بعض السبائك إجراءات لحام متخصصة أو قدرات معالجة حرارية أو تقنيات تصنيع قد لا تكون متاحة بسهولة. نوصي بالتشاور المبكر مع المصنعين لتحديد المعوقات المحتملة.

يجب أن يأخذ التحليل الاقتصادي في الاعتبار كلاً من تكاليف المواد الأولية ونفقات دورة الحياة بما في ذلك تكاليف الصيانة ووقت التعطل وتكاليف الاستبدال. وعلى الرغم من أن سبائك النيكل عادةً ما تكون أسعارها مرتفعة مقارنةً بالمواد التقليدية، إلا أن أداءها المتفوق غالبًا ما يبرر الاستثمار من خلال إطالة عمر الخدمة وتقليل متطلبات الصيانة.

اعتبارات التصنيع والمعالجة

يتطلب التصنيع الناجح لمكونات سبائك النيكل فهم الخصائص الفريدة التي تظهرها هذه المواد أثناء عمليات التشكيل والربط والمعالجة الحرارية. لقد لاحظنا أن العديد من مشاكل التصنيع تنتج عن تطبيق تقنيات مناسبة للفولاذ الكربوني أو الفولاذ المقاوم للصدأ دون مراعاة المتطلبات الخاصة بسبائك النيكل.

يمثل اللحام أكثر عمليات التصنيع أهمية لمعظم تطبيقات سبائك النيكل. تُظهر هذه المواد عمومًا قابلية لحام ممتازة ولكنها تتطلب الاهتمام بالنظافة والتحكم في المدخلات الحرارية والمعالجة بعد اللحام. يمكن أن يتسبب التلوث من الكبريت أو الفسفور أو الرصاص في حدوث تكسير ساخن، في حين أن المدخلات الحرارية المفرطة قد تؤدي إلى ترسيب حدود الحبيبات أو فقدان مقاومة التآكل.

تتطلب سبائك Inconel 718 وغيرها من السبائك المصلدة بالترسيب تحكمًا دقيقًا في معايير اللحام والمعالجة الحرارية بعد اللحام للحفاظ على الخصائص المثلى. وعادةً ما يوفر اللحام في حالة التلدين بالمحلول متبوعًا بإعادة التعتيق الكامل أفضل النتائج، على الرغم من أن هذا النهج قد لا يكون عمليًا للتركيبات الكبيرة.

تختلف المعالجة الحرارية لسبائك النيكل بشكل كبير بين عائلات السبائك والدرجات المحددة. وعادةً ما تتراوح درجات حرارة التلدين بالمحلول بين 980-1180 درجة مئوية (1800-2150 درجة فهرنهايت) اعتمادًا على التركيبة، مع ضرورة التبريد السريع لمنع ترسيب الكربيد. وتتضمن معالجات التقسية العمرية للسبائك المقواة بالترسيب دورات زمنية دقيقة في درجات الحرارة لتحقيق مستويات القوة المطلوبة.

يتطلب تصنيع سبائك النيكل التعرف على خصائص تصلب الشغل والميل إلى توليد الحرارة أثناء عمليات القطع. تساعد الأدوات الحادة وزوايا أشعل النار الإيجابية وتدفق سائل التبريد الكافي على منع تصلب الشغل وتآكل الأداة. يجب تعديل السرعات والتغذيات مقارنةً بمعايير تصنيع الفولاذ.

يمكن إجراء عمليات التشكيل على البارد على معظم سبائك النيكل، على الرغم من أن تصلب العمل يحدث بسرعة أكبر من الفولاذ الأوستنيتي المقاوم للصدأ. قد يكون التلدين الوسيط مطلوبًا لعمليات التشكيل الشديدة. ويوفر التشكيل على الساخن عند درجات حرارة تتراوح بين 870-1150 درجة مئوية (1600-2100 درجة فهرنهايت) أقصى ليونة للأشكال المعقدة.

أسعار السوق واتجاهات التكلفة

تُظهر أسعار سبائك النيكل تقلبات كبيرة بسبب سوق سلعة النيكل الأساسية والطبيعة المتخصصة لإنتاج السبائك. تتقلب أسعار النيكل الأساسية بناءً على عوامل العرض والطلب العالمية، مع وجود تأثيرات رئيسية تشمل سياسات التصدير الإندونيسية والعقوبات الروسية والطلب على بطاريات السيارات الكهربائية.

يُظهر التحليل الأخير للسوق أن أسعار النيكل تراوحت بين $15,000 إلى $35,000 للطن المتري على مدار السنوات الخمس الماضية، مع ما يقابل ذلك من تأثيرات على أسعار السبائك النهائية. وعادةً ما تفرض السبائك الممتازة مثل Hastelloy C-276 و Inconel 718 أسعارًا أعلى من الفولاذ المقاوم للصدأ القياسي بمقدار 3-5 مرات بسبب تركيباتها المعقدة ومتطلبات الإنتاج المتخصصة.

تؤثر اعتبارات سلسلة التوريد بشكل كبير على الأسعار والتوافر. فالعدد المحدود من المنتجين الأساسيين يخلق اختناقات محتملة خلال فترات ارتفاع الطلب. تتطلب المهل الزمنية الطويلة للمنتجات المتخصصة تخطيطًا دقيقًا للمشروع وإدارة المخزون.

تعكس اختلافات الأسعار الإقليمية تكاليف النقل وأنماط الطلب المحلي وتقلبات أسعار العملات. وغالبًا ما تُظهر الأسواق الآسيوية ديناميكيات تسعير مختلفة مقارنةً بأسواق أمريكا الشمالية وأوروبا بسبب اختلاف مستويات النشاط الصناعي وهياكل سلسلة التوريد.

يمكن أن تساعد أساليب هندسة القيمة في تحسين تكاليف المواد مع الحفاظ على متطلبات الأداء. إن استبدال البدائل الأقل تكلفة عند الاقتضاء، وتحسين التصميم لتقليل استخدام المواد إلى الحد الأدنى، والنظر في خيارات المحتوى المعاد تدويره، كلها تساهم في استراتيجيات إدارة التكاليف.

وجهات نظر الاستدامة وإعادة التدوير

تُظهر سبائك النيكل خصائص ممتازة لإعادة التدوير، مع معدلات إعادة تدوير تتجاوز 95% للعديد من التطبيقات. وتوفر القيمة الجوهرية العالية للنيكل وعناصر السبائك حوافز اقتصادية قوية لاستعادة المواد وإعادة معالجتها.

وقد تم إنشاء أنظمة إعادة التدوير ذات الحلقة المغلقة للعديد من التطبيقات الفضائية، حيث تتيح الرقابة الصارمة على الجودة إعادة الاستخدام المباشر للمواد المعاد تدويرها في مكونات جديدة. وعادةً ما تتضمن إعادة التدوير في الحلقة المفتوحة إعادة المعالجة في تطبيقات ذات درجة أقل أو المزج مع المواد الأولية.

تشير دراسات تقييم دورة الحياة إلى أن سبائك النيكل المعاد تدويرها تُظهر عادةً تأثيرًا بيئيًا أقل بنسبة 60-801 تيرابايت إلى 3 تيرابايت مقارنةً بالإنتاج الأولي. ومتطلبات الطاقة لإعادة التدوير أقل بكثير من عمليات الاستخراج والتكرير الأولية.

وتركز مبادرات الاقتصاد الدائري في صناعات الطيران والمعالجة الكيميائية على إطالة عمر خدمة المكونات من خلال تقنيات الإصلاح المتقدمة، وإعادة تصنيع المكونات البالية، والتصميم من أجل التفكيك لتسهيل إعادة التدوير.

تؤكد اللوائح البيئية بشكل متزايد على ممارسات المواد المستدامة، مما يخلق دوافع إضافية لبرامج إعادة التدوير. وغالباً ما تحدد مبادرات الحد من البصمة الكربونية اختيار المواد وإعادة التدوير كفرص هامة للتحسين.

التقنيات الناشئة والتوجهات المستقبلية

أتاحت تقنيات التصنيع المضافة إمكانيات جديدة لتطبيقات سبائك النيكل، مما يتيح هندسة معقدة يستحيل استخدامها مع طرق التصنيع التقليدية. وتبشر عمليات الاندماج في قاع المسحوق وعمليات الترسيب بالطاقة الموجهة بإمكانيات خاصة في التطبيقات الفضائية والطبية.

تم تأهيل Inconel 718 و625 بنجاح للتصنيع الإضافي، مع خواص ميكانيكية تقترب من المواد المصنعة تقليديًا أو تتجاوزها. ويستمر تحسين العملية في معالجة التحديات بما في ذلك الإجهاد المتبقي والتحكم في البنية المجهرية ومتطلبات تشطيب السطح.

تمثل سبائك النيكل ذات البنية النانوية مجالاً تقنيًا ناشئًا ينطوي على إمكانات لتعزيز الخواص الميكانيكية ومقاومة التآكل. يمكن لتقنيات التشوه البلاستيكي الشديد وأساليب تعدين المساحيق أن تخلق هياكل حبيبية متناهية الصغر ذات خصائص أداء فائقة.

تتيح تقنيات تعديل السطح بما في ذلك زرع الأيونات وزرع الأيونات وإكساب الأسطح بالليزر وترسيب البخار الكيميائي المعزز بالبلازما تحسين خصائص السبائك الموجودة. يمكن لهذه التقنيات تحسين مقاومة التآكل أو أداء التآكل أو التوافق الحيوي لتطبيقات محددة.

تدعم أدوات النمذجة الحاسوبية المتقدمة بشكل متزايد تطوير السبائك وهندسة التطبيقات. تُسرّع النمذجة الديناميكية الحرارية القائمة على CALPHAD، والمحاكاة الديناميكية الجزيئية، ونُهج التعلم الآلي من تطوير المواد والتنبؤ بالأداء.

تخلق التقنيات الرقمية، بما في ذلك إمكانية تتبع المواد المستندة إلى سلسلة الكتل ومراقبة الحالة التي تدعمها إنترنت الأشياء، فرصاً جديدة لتحسين أداء المواد وإدارة دورة حياتها. وتدعم هذه الأدوات استراتيجيات الصيانة التنبؤية وتعزيز مراقبة الجودة في جميع مراحل سلسلة التوريد.

الأسئلة الشائعة - الأسئلة المتداولة

كيف يمكننا التمييز بين سبائك المونيل وسبائك Inconel في التطبيقات العملية؟

تحتوي خلائط المونيل عادةً على نيكل 63-70% مع النحاس كعنصر أساسي في صناعة السبائك، مما يوفر مقاومة ممتازة لمياه البحر وقدرة على تحمل درجات حرارة معتدلة تصل إلى 480 درجة مئوية. وتحتوي سبائك Inconel على محتوى أعلى من النيكل (72-76%) مع إضافات الكروم، مما يوفر أداءً فائقًا في درجات الحرارة العالية حتى 1095 درجة مئوية ومقاومة للأكسدة. يتطلب التحديد البصري تحليلًا كيميائيًا أو اختبار الشرارة، حيث تُظهر كلتا العائلتين مظهرًا متشابهًا في الحالة الملدنة.

ما سبيكة النيكل التي توفر الأداء الأمثل في بيئات مياه البحر؟

يظل Monel 400 هو الخيار القياسي لتطبيقات مياه البحر نظرًا لمقاومته الاستثنائية للتآكل العام والتنقر والتشقق الإجهادي في بيئات الكلوريد. بالنسبة لمتطلبات القوة الأعلى، يوفر مونيل K-500 خصائص تصلب العمر مع الحفاظ على مقاومة التآكل. يوفر Inconel 625 بديلاً للتطبيقات التي تتطلب قدرة أعلى في درجات الحرارة أو مقاومة فائقة للتآكل الشقوق.

ما هي الاختلافات الرئيسية في اللحام بين النيكل 200 والنيكل 201؟

يمكن أن يؤدي المحتوى العالي من الكربون في النيكل 200 (0.15% كحد أقصى) إلى ترسيب الكربيد أثناء دورات اللحام الحرارية، مما قد يتسبب في حدوث تشقق ساخن أو انخفاض الليونة. ويقلل محتوى النيكل 201 المنخفض من الكربون (0.02% كحد أقصى) من هذا الخطر ويسمح باللحام دون معالجة حرارية بعد اللحام في معظم التطبيقات. تتطلب كلتا الدرجتين ظروف لحام نظيفة ومدخلات حرارة مضبوطة لمنع العيوب المتعلقة بالتلوث.

كيف نختار بين Hastelloy C-276 و Inconel 625 لتطبيقات المعالجة الكيميائية؟

تتفوق Hastelloy C-276 في البيئات شديدة التآكل بما في ذلك الكلور الرطب، وهيبوكلوريت ومحاليل الأحماض المختلطة بسبب محتواها العالي من الموليبدينوم. يوفر Inconel 625 قوة أفضل في درجات الحرارة العالية وتكلفة أقل للتطبيقات التي لا تتطلب مقاومة شديدة للتآكل. ضع في اعتبارك C-276 للحصول على أقصى مقاومة للتآكل و625 للحصول على أداء متوازن مع اعتبارات التكلفة.

ما العوامل التي تحدد حدود درجة حرارة الخدمة لعائلات سبائك النيكل المختلفة؟

تعتمد حدود درجة حرارة الخدمة على ثبات البنية المجهرية ومقاومة الأكسدة والاحتفاظ بالخصائص الميكانيكية. وتقتصر درجات النيكل النقي على 315-650 درجة مئوية بناءً على محتوى الكربون وثبات الكربيد. وعادةً ما تقتصر سبائك المونيل على 480 درجة مئوية بسبب تكوين الطور الغني بالنحاس. تمتد سبائك Inconel إلى 650-1095 درجة مئوية اعتماداً على محتوى الكروم وتفاعلات الترسيب. تؤثر ظروف التحميل والبيئة وعمر الخدمة المطلوب على حدود درجة الحرارة العملية.

الخلاصة والتوصيات

تستمر سبائك النيكل في تمكين التقدم التكنولوجي في مختلف الصناعات الحيوية من خلال مزيجها الفريد من مقاومة التآكل، والقدرة على مقاومة درجات الحرارة العالية، والخصائص الميكانيكية. يوضح تحليلنا أن الاختيار السليم للسبائك يتطلب تقييماً منهجياً للظروف البيئية والمتطلبات الميكانيكية وقيود التصنيع والاعتبارات الاقتصادية.

بالنسبة لتطبيقات مياه البحر والاستخدامات البحرية، يظل مونيل 400 الخيار المفضل الذي يقدم أداءً مثبتًا وفعالية من حيث التكلفة. وعادةً ما تستفيد بيئات المعالجة الكيميائية من تركيبات Hastelloy حيث تبرر المقاومة القصوى للتآكل التكاليف العالية. تحدد تطبيقات الفضاء الجوي والاستخدامات ذات درجات الحرارة المرتفعة بشكل عام Inconel 718 والدرجات ذات الصلة المتصلبة بالترسيب للحصول على نسب القوة إلى الوزن المثلى.

تعد التقنيات الناشئة، بما في ذلك تقنيات التصنيع المضاف وتقنيات تعديل السطح، بتوسيع إمكانيات التطبيق مع تحسين خصائص الأداء. وتؤثر اعتبارات الاستدامة بشكل متزايد على قرارات اختيار المواد، مع تفضيل السبائك ذات معدلات إعادة التدوير العالية والعمر التشغيلي الطويل.

نوصي بالمشاركة المبكرة مع موردي المواد والمصنعين لتحسين اختيار السبائك وأساليب المعالجة. يوفر الاختبار التجريبي في ظروف الخدمة الفعلية التحقق من صحة تنبؤات أداء المواد. يدعم التوثيق الشامل لمواصفات المواد وإجراءات التصنيع وتجربة الخدمة التحسين المستمر في تطبيقات سبائك النيكل.

من المرجح أن يركز مستقبل تكنولوجيا سبائك النيكل على التركيبات المخصصة لتطبيقات محددة، وتقنيات التصنيع المتقدمة، والنهج المتكاملة لاختيار المواد مع مراعاة دورات حياة المنتج بأكملها. ستكون المؤسسات التي تستثمر في الخبرة في سبائك النيكل والمعرفة التطبيقية في أفضل وضع للاستفادة من هذه القدرات المتطورة.

المراجع والمزيد من القراءة

- ويكيبيديا - نظرة عامة شاملة على سبائك النيكل

- منظمة ASTM الدولية - معايير النيكل وسبائك النيكل

- قسم علوم المواد التابع للمعهد الوطني للمعايير والتكنولوجيا والابتكار التكنولوجي والمعهد الوطني للمعايير والتكنولوجيا والابتكار - أبحاث الأنظمة المعدنية

- المفوضية الأوروبية - المواد الخام الحرجة بما في ذلك النيكل

- المركز الوطني لمعلومات المعادن التابع لهيئة المسح الجيولوجي الأمريكية - إحصاءات النيكل