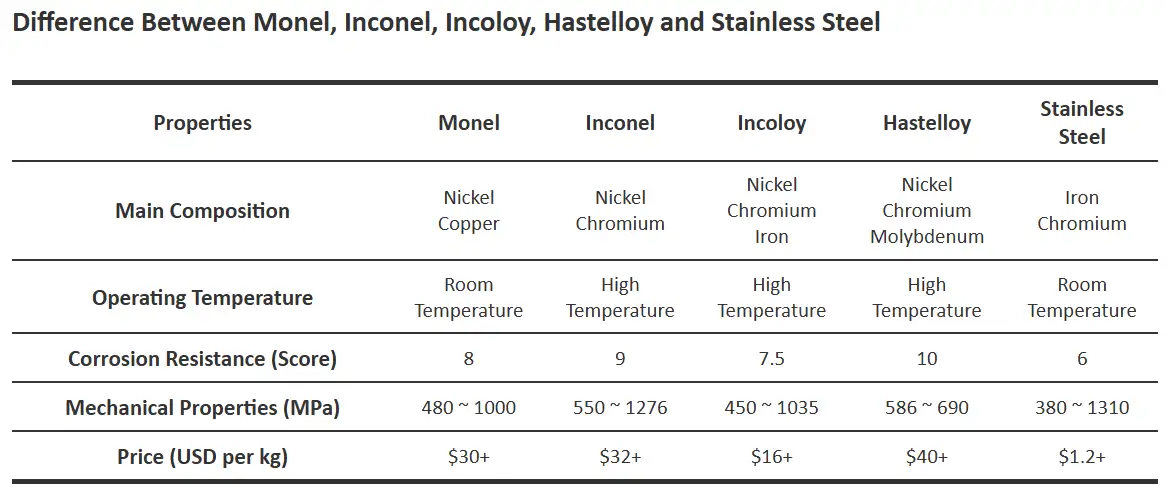

تكون سبائك Inconel عمومًا أقوى من الفولاذ المقاوم للصدأ الأكثر استخدامًا - خاصةً عندما تتطلب الخدمة قوة شد/عائد عالية في درجات الحرارة المرتفعة، ومقاومة زحف متميزة، وأداءً مستدامًا في الأجواء المؤكسدة أو الكربنة. بالنسبة للصلابة في درجة حرارة الغرفة ومقاومة التآكل اليومية في الوسائط الحميدة، فإن العديد من أنواع الفولاذ المقاوم للصدأ (مثل 304/316) ملائمة تمامًا وأكثر اقتصادًا. عندما يدفع التطبيق درجة الحرارة أو العمر الزاحف أو البيئات شديدة التآكل، عادةً ما يتفوق Inconel (وغيره من السبائك الفائقة ذات القاعدة النيكلية) على الفولاذ المقاوم للصدأ.

ما هو الإنكونيل والفولاذ المقاوم للصدأ؟

إنكونيل هو اسم تجاري مسجل للعديد من السبائك القائمة على النيكل والكروم (أحيانًا مع الحديد والموهيوم والنيكل والنيكل والنيكل والنيكل والصلب حسب الدرجة) المصممة لتحقيق قوة عالية ومقاومة للتآكل في درجات الحرارة المرتفعة. تشمل درجات Inconel النموذجية الموجودة في الصناعة سبيكة Inconel 600 (سبيكة Ni-Cr للأغراض العامة)، و Inconel 625 (سبيكة Ni-Cr-Mo المقواة بالمحلول الصلب)، و Inconel 718 (سبيكة Ni-Cr-Nb المقواة بالترسيب ذات قوة عالية جدًا). تُصنَّف هذه السبائك ضمن "السبائك الفائقة" ذات القاعدة النيكلية وهي مصممة عمدًا للبيئات شديدة الحرارة العالية.

الفولاذ المقاوم للصدأ هي سبائك حديدية ذات أساس حديدي بحد أدنى 10.51 تيرابايت 3 تيرابايت من الكروم الذي يكتسب مقاومة التآكل من طبقة أكسيد الكروم السلبية. وهذه العائلة كبيرة: الفولاذ الحديدي (مثل 430)، والأوستنيتي (مثل 304، 316)، والمارتنسيتي (مثل 410، 420)، والفولاذ المقاوم للصدأ الذي يصلب بالترسيب (مثل 17-4 PH). تختلف القوة والقدرة على تحمل درجات الحرارة بشكل كبير عبر هذه العائلة. توفر الدرجات الأوستنيتي مقاومة جيدة للتآكل والمتانة؛ ويمكن أن تحقق الدرجات المارتنسيتية ودرجة الحموضة قوة عالية في درجة حرارة الغرفة ولكنها عادةً ما تفقد القوة ومقاومة الأكسدة في درجات الحرارة العالية.

الكيمياء والبنية المجهرية: لماذا يتصرفون بشكل مختلف

-

محتوى النيكل والمصفوفة: تحتوي سبائك Inconel على نسبة عالية من النيكل (غالباً ما تكون 50%+)، والتي تعمل على استقرار مصفوفة مكعبة متمركزة في الوجه (fcc) تقاوم تغيرات الطور عند درجات الحرارة العالية وتدعم استراتيجيات تقوية المحلول الصلب والترسيب. يبطئ النيكل أيضًا من الانتشار وحركية الأكسدة، مما يعزز عمر الزحف.

-

آليات التعزيز: يتم تقوية Inconel 718 في المقام الأول عن طريق ترسيب γ''' والمراحل الأخرى الغنية بالنيكل/نيتروليترو-نيتروليتر؛ ويعتمد 625 على المحلول الصلب وبعض تكوين الكربيد؛ 600 هو نظام Ni-Cr أبسط مع استقرار جيد في درجات الحرارة العالية. ويحصل الفولاذ المقاوم للصدأ على القوة عن طريق التقوية بالمحلول (الأوستنيتي)، أو التحول المارتنسيتي (المارتنسيتي)، أو تصلب الترسيب (على سبيل المثال، 17-4PH). تحدد الآليات حدود درجة الحرارة وكيفية تغير القوة مع الحرارة.

-

ثبات الطور: تشكل العديد من أنواع الفولاذ المقاوم للصدأ أطوارًا ضارة (سيجما، كربيدات) إذا تعرضت لدرجات حرارة معينة أو لأوقات طويلة؛ ويتم تصميم السبائك الفائقة لتجنب مثل هذه الأطوار المدمرة في نافذة الخدمة المقصودة.

مقارنة ميكانيكية مباشرة (جداول)

فيما يلي نطاقات الخصائص التمثيلية المكثفة للدرجات التي تتم مقارنتها عادةً. تختلف بيانات المواد باختلاف المزاج والمعالجة والمورّد؛ القيم المدرجة هي ظروف درجة الحرارة النموذجية الملدنة/المعيارية وهي مخصصة للمقارنة المباشرة والعملية.

الجدول 1 - قوة الشد والخضوع النموذجية (درجة حرارة الغرفة، درجات الحرارة النموذجية)

| سبيكة / الحالة | قوة الشد القصوى النموذجية (MPa / ksi) | 0.2% قوة الخضوع (MPa / ksi) | المصدر (ورقة بيانات نموذجية) |

|---|---|---|---|

| إينكونيل 718 (ذروة العمر) | 1375 ميجا باسكال (199 كسي) | ≈ 1035 ميجا باسكال (150 كيلو باسكال) | المعادن الخاصة/بيانات المعادن الثمينة |

| إنكونيل 625 (صلب) | ≈ 880 ميجا باسكال (128 كيلو باسكال) | ≈ 460 ميجا باسكال (67 كيلو باسكال) | ورقة بيانات المعادن الخاصة |

| AISI 304 (ملدن) | ≈ 505 ميجا باسكال (73 كيلو باسكال) | ≈ 215 ميجا باسكال (31 كسي) | ASM / MatWeb |

| AISI 316 (ملدن) | ≈ 580 ميجا باسكال (84 كيلو باسكال) | ≈ 290 ميجا باسكال (42 كيلو باسكال) | ASM / MatWeb |

| 17-4 PH (حالة H900) | ≈ 1310-1315 ميجا باسكال (190-191 كسي) UTS، العائد ≈ 1170 ميجا باسكال (170 كسي) (يختلف حسب المزاج) | مقاوم للصدأ PH - قوة عالية في درجة حرارة الغرفة | أوراق بيانات الشركة المصنعة |

الترجمة الفورية: يوفر Inconel 718 قوة شد وإنتاجية أعلى بكثير من الفولاذ الأوستنيتي المقاوم للصدأ الشائع؛ كما يتجاوز Inconel 625 عادةً 304/316 في قوة الشد. يمكن للفولاذ المتخصص غير القابل للصدأ PH مثل 17-4PH في بعض درجات الحرارة أن ينافس أو يتجاوز بعض درجات الإكونيل في قوة درجة حرارة الغرفة، ولكنه يفتقر إلى نفس مقاومة الزحف/الأكسدة في درجات الحرارة العالية.

الجدول 2 - القدرة في درجات الحرارة العالية (النوعية)

| الممتلكات | الفولاذ المقاوم للصدأ النموذجي (304/316) | إنكونيل (625/718) |

|---|---|---|

| درجة حرارة الخدمة المستمرة المفيدة | حتى 400-600 درجة مئوية تقريبًا (بعض الدرجات أقل من ذلك) | 600-700 درجة مئوية (قوة زحف 718) وأعلى بالنسبة لسبائك معينة |

| مقاومة الزحف | ضعيف إلى متوسط | ممتاز (خاصةً 718 وسبائك النيكل عالية الحرارة) |

| مقاومة الأكسدة عند درجة حرارة 600-800 درجة مئوية | متغير؛ 304/316 شكل أكسيد 304/316 ولكنه يعاني من تحجيم أكبر | أفضل بكثير؛ مصممة لهذه الخدمة |

النقطة الأساسية: إذا كانت درجة الحرارة هي المحرك الأساسي، فقد صُممت سبائك Inconel وغيرها من السبائك الفائقة ذات القاعدة النيكلية لتلائم تلك البيئة وتحافظ على السلامة الميكانيكية حيثما يلين الفولاذ المقاوم للصدأ أو يتأكسد.

الدرجات المكافئة للإنكونيل

| قياسي | فيركستوف إن آر. | UNS | GOST | أفنور | JIS | ب | EN | أو |

|---|---|---|---|---|---|---|---|---|

| إنكونيل 600 | 2.4816 | N06600 | МЖЖМц 28-2,5-1,5 | NC15FE11M | الصندوق الوطني للإسكان 600 | غير متوفر 13 | NiCr15Fe | ЭИ868 |

| إنكونيل 601 | 2.4851 | N06601 | XH60BT | NC23FeA | NCF 601 | NA 49 | NiCr23Fe | ЭИ868 |

| إنكونيل 617 | 2.4663 | N06617 | ||||||

| إنكونيل 625 | 2.4856 | N06625 | ХНН75МБТЮ | NC22DNB4M | NCF 625 | غير متوفر 21 | NiCr22Mo9Nb | ЭИ602 |

| إنكونيل 690 | 2.4642 | N06690 | ||||||

| إنكونيل 718 | 2.4668 | N07718 | ||||||

| إنكونيل 725 | - | N07725 | ||||||

| إنكونيل X-750 | 2.4669 | N07750 |

درجة انصهار الإينكونيل، والكثافة وقوة الشد

| الكثافة | نقطة الانصهار | قوة الشد | قوة الخضوع (0.2%Offset) | الاستطالة | |

|---|---|---|---|---|---|

| 600 | 8.47 جم/سم3 | 1413 درجة مئوية (2580 درجة فهرنهايت) | رطل لكل بوصة مربعة - 95,000، ميجا باسكال - 655 | رطل لكل بوصة مربعة - 45,000، ميجا باسكال - 310 | 40 % |

| 601 | 8.1 جم/سم3 | 1411 درجة مئوية (2571 درجة فهرنهايت) | البوصة البوصة المربعة - 80,000، ميجا باسكال - 550 | البوصة البوصة المربعة - 30,000، ميجا باسكال - 205 | 30 % |

| 617 | 8.3 جم/سم مكعب | 1363°C | ≥ 485 ميجا باسكال | ≥ 275 ميجا باسكال | 25 % |

| 625 | 8.4 جم/سم3 | 1350 درجة مئوية (2460 درجة فهرنهايت) | البوصة البوصة المربعة - 135,000، ميجا باسكال - 930 | رطل لكل بوصة مربعة - 75,000، ميجا باسكال - 517 | 42.5 % |

| 690 | 8.3 جم/سم مكعب | 1363°C | ≥ 485 ميجا باسكال | ≥ 275 ميجا باسكال | 25 % |

| 718 | 8.2 جم/سم3 | 1350 درجة مئوية (2460 درجة فهرنهايت) | البوصة البوصة المربعة - 135,000، ميجا باسكال - 930 | البوصة البوصة المربعة - 70,000، ميجا باسكال - 482 | 45 % |

| 725 | 8.31 جم/سم3 | 1271 درجة مئوية - 1343 درجة مئوية | 1137 ميجا باسكال | 827 ميجا باسكال | 20 % |

| X-750 | 8.28 جم/سم3 | 1430°C | 1267 ميجا باسكال | 868 ميجا باسكال | 25 % |

الفولاذ المقاوم للصدأ

الدرجات المكافئة للفولاذ المقاوم للصدأ

| قياسي | فيركستوف إن آر. | UNS | JIS | ب | GOST | أفنور | EN |

| SS 304 | 1.4301 | S30400 | SUS 304 | 304S31 | 08Х18Н18Н10 | Z7CN18-09 | X5CrNi18-10 |

| SS 304L | 1.4306/1.4307 | S30403 | SUS 304L | 304S11 | 03Х18Н18Н11 | Z3CN18-10 | X2CrNi18-9 / X2CrNi19-11 |

| إس إس 310 | 1.4845 | S31000 | - | - | - | - | - |

| SS 310S | 1.4845 | S31008 | SUS310S | - | 20C23N18 | - | X8CrNi25-21 |

| SS 316 | 1.4401 / 1.4436 | S31600 | SUS 316 | 316s31 / 316s33 | - | Z7CND17-11-02 | X5CrNiNiMo17-12-2 / X3CrNiMo17-13-3 |

| SS 316L | 1.4404 / 1.4435 | S31603 | SUS 316L | 316s11 / 316s13 | 03Ch17N14M3 / 03Ch17N14M3 / 03Ch17N14M2 | Z3CND17-11-02/Z3CND18-14-032 | X2CrNiMo17-12-2 / X2CrNiMo18-14-3 |

| إس إس 317 | 1.4449 | S31700 | SUS 317 | - | - | - | X6CrNiMo19-13-4 |

| SS 317L | 1.4438 | S31703 | SUS 317L | - | - | - | X2CrNiMo18154 |

| س.س 321 | 1.4541 | S32100 | SUS 321 | - | 08Ch18N10T | - | X6CrNiTi18-10 |

| أس أس 321 هـ | 1.4541 | S32109 | SUS 321H | - | - | - | X6CrNiTi18-10 |

| إس إس 347 | 1.4550 | S34700 | SUS 347 | - | 08تش18ش18ن12ب | - | X6CrNiNiNb18-10 |

| أس أس 347 هـ | 1.4961 | S34709 | SUS 347H | - | - | - | X7CrNiNiNb18-10 |

| س.س 446 | 1.4762 | S44600 | - | - | - | - | - |

تركيبة الفولاذ المقاوم للصدأ

| الصف | C | من | سي | P | S | كر | مو | ني | N |

| SS 304 | 0.08 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.040 كحد أقصى | 0.030 كحد أقصى | 18 - 20 | - | 8 - 11 | - |

| SS 304L | 0.03 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.030 كحد أقصى | 18 - 20 | - | 8 - 12 | 0.10 كحد أقصى |

| إس إس 310 | 0.25 كحد أقصى | 2 كحد أقصى | 1.50 كحد أقصى | 0.045 كحد أقصى | 0.030 كحد أقصى | 24 - 26 | - | 19 - 22 | - |

| SS 310S | 0.08 كحد أقصى | 2 كحد أقصى | 1.50 كحد أقصى | 0.045 كحد أقصى | 0.030 كحد أقصى | 24 - 26 | - | 19 - 22 | - |

| SS 316 | 0.08 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.030 كحد أقصى | 16 - 18 | 2 - 3 | 10 - 14 | 0.1 كحد أقصى |

| SS 316L | 0.3 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.030 كحد أقصى | 16 - 18 | 2 - 3 | 10 - 14 | 0.10 كحد أقصى |

| إس إس 317 | 008 كحد أقصى | 2 كحد أقصى | 1 كحد أقصى | 0.040 كحد أقصى | 0.03 كحد أقصى | 18 - 20 | 3 - 4 | 11 - 14 | 0.10 كحد أقصى |

| SS 317L | 0.035 كحد أقصى | 2 كحد أقصى | 1 كحد أقصى | 0.040 كحد أقصى | 0.03 كحد أقصى | 18 - 20 | 3 - 4 | 11 - 15 | - |

| س.س 321 | 0.08 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.03 كحد أقصى | 17 - 19 | 5xC دقيقة 0.60% كحد أقصى |

9 - 12 | 0.10 كحد أقصى |

| أس أس 321 هـ | 0.04 - 0.10 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.03 كحد أقصى | 17 - 19 | 4xC دقيقة 0.60% كحد أقصى |

9 - 12 | 0.10 كحد أقصى |

| إس إس 347 | 0.08 كحد أقصى | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.03 كحد أقصى | 17 - 20 | 10xC دقيقة 1.00 كحد أقصى |

9 - 13 | 62.74 |

| أس أس 347 هـ | 0.04 - 0.10 | 2 كحد أقصى | 0.75 كحد أقصى | 0.045 كحد أقصى | 0.03 كحد أقصى | 17 - 20 | 8xC دقيقة 1.00 كحد أقصى |

9 - 13 | 62.74 |

| س.س 446 | 0.2 كحد أقصى | 1.5 كحد أقصى | 0.75 كحد أقصى | 0.040 كحد أقصى | 0.03 كحد أقصى | 23 - 30 | 0.10 - 0.25 | 0.50 كحد أقصى | الرصيد |

نقطة انصهار الفولاذ المقاوم للصدأ، الكثافة وقوة الشد

| الصف | الكثافة | نقطة الانصهار | قوة الشد | قوة الخضوع (0.2%Offset) | الاستطالة |

| SS 304 | 8.0 جم/سم3 | 1400 درجة مئوية (2550 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| SS 304L | 8.0 جم/سم3 | 1400 درجة مئوية (2550 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 40 % |

| إس إس 310 | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| SS 310S | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| SS 316 | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| SS 316L | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 40 % |

| إس إس 317 | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| SS 317L | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| س.س 321 | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| أس أس 321 هـ | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 35 % |

| إس إس 347 | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 40 % |

| أس أس 347 هـ | 8.0 جم/سم3 | 1454 درجة مئوية (2650 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75000، ميجا باسكال - 515 | رطل لكل بوصة مربعة - 30000، ميجا باسكال - 205 | 40 % |

| س.س 446 | 7.5 جم/سم3 | 1510 درجة مئوية (2750 درجة فهرنهايت) | رطل لكل بوصة مربعة - 75,000، ميجا باسكال - 485 | البوصة البوصة المربعة - 40,000، ميجا باسكال - 275 | 20 % |

سلوك درجات الحرارة المرتفعة: حيث يتفوق Inconel في درجات الحرارة المرتفعة

-

الاحتفاظ بالقوة: تحافظ العديد من درجات Inconel على جزء أعلى بكثير من قوتها في درجة حرارة الغرفة في درجات حرارة مرتفعة مقارنةً بالفولاذ المقاوم للصدأ. على سبيل المثال، يحتفظ الإينكونيل 718 بقوة شد وزحف عالية تصل إلى 650 درجة مئوية تقريبًا بسبب بنيته المجهرية المتصلدة بالترسيب.

-

حياة الزحف والتمزق: الزحف - التشوه المعتمد على الوقت تحت الحمل - هو نمط فشل حرج للمكونات الساخنة. وتتميز سبائك النيكل ذات القاعدة النيكلية بمعدلات انتشار أبطأ ورواسب مصممة هندسيًا لمقاومة الزحف؛ مما يؤدي إلى عمر زحف أطول بكثير عند ضغط ودرجة حرارة معينة مقارنةً بمعظم أنواع الفولاذ المقاوم للصدأ. تصف الأدلة العملية لمعهد النيكل وبيانات ASM تصنيف السبائك حسب قوة الزحف والخدمة المقصودة.

-

الثبات الحراري والتحكم في الطور: تقاوم السبائك الفائقة التحولات البنيوية المجهرية التي تُضعف السبائك أو تُضعف السبائك في نطاقات درجات حرارة معينة. يمكن أن تشكل العديد من الدرجات غير القابلة للصدأ سيجما أو كربيدات تضعف المصفوفة بعد التعرض الطويل في درجات حرارة متوسطة - وهي مشكلة نادرًا ما تظهر في سبائك النيكل الفائقة المصممة لهذا الغرض.

الآثار العملية: بالنسبة لأقراص التوربينات الغازية، ومثبتات المقاطع الساخنة، وأجهزة العادم ذات درجة الحرارة العالية، ومكونات المصانع الكيميائية التي تعمل في درجات حرارة مرتفعة، فإن سبائك النيكل الفائقة هي الحل المقبول؛ فالفولاذ المقاوم للصدأ لا يكون عادةً مناسبًا للقوة طويلة الأجل في درجات الحرارة تلك.

مقاومة التآكل والأكسدة

-

التآكل العام في البيئات المائية: يُعد الفولاذ الأوستنيتي المقاوم للصدأ (304/316) ممتازًا للعديد من البيئات المائية والغذائية والبيئات منخفضة الكلوريد بسبب غشاءها السلبي الغني بالكروم. تتمتع سبائك Inconel (مثل 625) بمقاومة استثنائية للعديد من الوسائط العدوانية (التنقر، الشقوق، اختزال الأحماض، مياه البحر) بسبب ارتفاع مستويات النيكل والموليبدينوم والكروم. أيهما "أفضل" يعتمد بشكل كبير على كيمياء البيئة.

-

التنقر والتآكل الشقوق: في البيئات الغنية بالكلوريد (مياه البحر، المحاليل الملحية)، سوف ينقر 316 في وقت أقرب من Inconel 625، والذي صُمم خصيصًا لمقاومة الهجوم الموضعي.

-

الأكسدة عند درجة حرارة عالية: تُشكِّل سبائك Inconel قشور مستقرة من الكروم والألومينا وتقاوم التحجيم/الأكسدة السريعة مقارنةً بمعظم أنواع الفولاذ المقاوم للصدأ، مما يتيح خدمة أطول في الأجواء المؤكسدة ذات درجات الحرارة العالية.

خلاصة القول أداء التآكل خاص بالتطبيق. وغالبًا ما يوفر Inconel أداءً فائقًا في أنظمة التآكل العدوانية وعالية الحرارة؛ أما الفولاذ المقاوم للصدأ فيؤدي أداءً جيدًا في العديد من البيئات المائية الأقل شدة وهو أكثر اقتصادًا.

اعتبارات التصنيع واللحام والمعالجة الحرارية

-

التشكيل والتشغيل الآلي: إن الفولاذ المقاوم للصدأ (خاصةً الفولاذ الأوستنيتي مثل 304/316) أسهل وأرخص في التشكيل والقطع من سبائك النيكل الفائقة. يمكن أن تتصلب السبائك الفائقة بسرعة وتكون كاشطة على الأدوات؛ استراتيجيات التشغيل الآلي وأدوات الكربيد شائعة.

-

اللحام: يمكن لحام كلتا العائلتين ولكن بمخاوف مختلفة. يمكن لحام سبائك الإينكونيل (618/625/718) مع معادن حشو متوافقة والحفاظ على قوتها بعد المعالجة الحرارية المناسبة؛ تتطلب بعض درجات الإينكونيل إجراءات محددة لتجنب التشقق. الفولاذ المقاوم للصدأ مفهوم جيدًا للحام في الصناعة ولكنه قد يحتاج إلى معالجة حرارية بعد اللحام (PWHT) للمارتنسيتات أو الحرص على تجنب توعية الأوستينيتات.

-

المعالجة الحرارية: تتسم العديد من سبائك Inconel بالتصلب العمري (على سبيل المثال، 718) وتتطلب دورات تقادم + تقادم محكومة للوصول إلى أعلى الخصائص. يحتاج الفولاذ المقاوم للصدأ PH (17-4PH) أيضًا إلى دورات تقادم محددة لتطوير قوة عالية. المعالجة الحرارية غير السليمة تقلل من الأداء.

التكلفة والتوافر وحجم التصنيع

-

تكلفة المواد الخام: النيكل وبعض عناصر السبائك (Nb، Mo) تجعل Inconel أغلى بشكل ملحوظ من درجات الفولاذ المقاوم للصدأ الشائعة. يمكن أن يكون فارق التكلفة عدة مرات حسب السوق. يظل الفولاذ المقاوم للصدأ الخيار الاقتصادي عندما تسمح متطلبات الأداء بذلك.

-

المهلة الزمنية والتوافر: يتم تخزين الفولاذ المقاوم للصدأ على نطاق واسع في جميع أنحاء العالم في العديد من الأحجام والطبقات. يتم تخزين بعض درجات Inconel، ولكن بعض درجات Inconel، ولكن تضيف درجات الحرارة الخاصة أو المقاطع الكبيرة أو خطوات التصنيع الغريبة وقتًا إضافيًا.

-

تكلفة دورة الحياة: بالنسبة للخدمات ذات درجات الحرارة العالية أو الخدمات عالية التآكل، يمكن تعويض تكلفة السبيكة المرتفعة من خلال إطالة العمر الافتراضي وتقليل حالات الإغلاق وانخفاض الصيانة. يعد تحليل تكلفة دورة الحياة أمرًا ضروريًا للاختيار الهندسي.

المعايير والمواصفات والمراجع الموثوقة

عند تحديد مواصفات المواد للأغراض الهندسية، يرجى الرجوع إلى المعايير المعترف بها (ASTM، AMS، EN، UNS) وأوراق بيانات الموردين. أمثلة:

-

إنكونيل 718: UNS N07718 / AMS 5662 / ASTM B637 إلخ (راجع النشرات الفنية للمعادن الخاصة لمعرفة السلوك والممارسات الموصى بها).

-

إنكونيل 625: UNS N06625 / ASTM B443 / AMS 5666 إلخ (توضح ورقة بيانات المعادن الخاصة التطبيقات والحدود).

-

الفولاذ المقاوم للصدأ: مواصفات AISI/ASTM لـ 304/316، ووثائق AMS/ASTM للصدأ PH أو المارتنسيتي. استخدم شهادات المواد المورِّدة (تقارير اختبار المطحنة) للتتبع.

كيفية الاختيار: قائمة الاختيار العملية

استخدم قائمة المراجعة السريعة هذه للاختيار بين Inconel والفولاذ المقاوم للصدأ:

-

درجة حرارة التشغيل > 400-500 درجة مئوية؟ إذا كانت الإجابة بنعم، أعط الأولوية للإينكونيل أو الفولاذ المقاوم للصدأ عالي الحرارة (مثل 309/310) - يفضل استخدام الإينكونيل للحمل/التحميل المستمر.

-

الزحف أم عمر التمزق المطلوب؟ إنكونيل ضروري على الأرجح.

-

كلوريد، أم محلول ملحي حمضي، أم جو مؤكسد عالي الحرارة؟ ضع في اعتبارك Inconel 625/718 أو سبائك النيكل الأخرى.

-

هل التكلفة هي المحرك الأساسي والظروف معتدلة؟ عادةً ما يكون الفولاذ المقاوم للصدأ (304/316) مناسبًا.

-

هل هناك حاجة إلى قوة استاتيكية عالية جدًا في درجة حرارة الغرفة ولكن درجة الحرارة منخفضة؟ يمكن أن يكون الـ PH غير القابل للصدأ (17-4PH) فعالاً من حيث التكلفة مقابل Inconel.

مصفوفة القرار (مبسطة)

| المتطلبات | يوصى باستخدام الفولاذ المقاوم للصدأ | يوصى باستخدام إنكونيل |

|---|---|---|

| منخفضة التكلفة، ودرجة الحرارة المحيطة، ومقاومة التآكل بشكل عام | ✔ | |

| قوة عالية في درجة حرارة الغرفة (ميزانية محدودة) | 17-4PH (✔) | |

| حمل مستمر عند درجة حرارة 600 درجة مئوية فأكثر | ✔ | |

| التآكل الموضعي الشديد (مياه البحر، الهاليدات) | ✔ (esp. 625) | |

| مقاومة الأكسدة في درجات الحرارة العالية | ✔ |

تطبيقات تمثيلية ومذكرات حالة قصيرة

-

إنكونيل 718: أقراص التوربينات، والمثبتات المبردة (تُستخدم أيضًا في درجات الحرارة المنخفضة)، ومكونات المحركات الصاروخية، والمسامير والأعمدة ذات درجة الحرارة العالية. إن القوة والمتانة العالية والمتانة عبر نطاق واسع من درجات الحرارة يجعلها سبيكة فائقة الاستخدام في مجال الطيران وتوليد الطاقة.

-

إنكونيل 625: أنابيب المعالجة الكيميائية، والمبادلات الحرارية في الوسائط المسببة للتآكل، والمكونات البحرية، والموصلات تحت سطح البحر - تم اختيارها لمقاومة التآكل الموضعي بالإضافة إلى القوة العالية.

-

304/316 مقاوم للصدأ: أدوات المطبخ، ومعالجة الأغذية، والمكونات المعمارية، والعديد من الأجزاء الداخلية للمصانع الكيميائية حيث تكون درجات الحرارة والضغوط معتدلة.

-

17-4 PH: الأعمدة، والمثبتات، والمكونات التي تتطلب قوة استاتيكية عالية ومقاومة جيدة للتآكل في درجة الحرارة المحيطة (غالبًا ما تستخدم في مجال الطيران والبتروكيماويات).

الأسئلة المتداولة

1. هل الإينكونيل "أفضل" دائمًا من الفولاذ المقاوم للصدأ؟

لا، "الأفضل" يعتمد على التطبيق. بالنسبة لدرجات الحرارة المرتفعة والإجهاد الشديد الناتج عن التآكل، غالبًا ما يتفوق Inconel في الأداء؛ أما بالنسبة للاستخدامات الروتينية منخفضة الإجهاد والحساسة من حيث التكلفة، فإن الفولاذ المقاوم للصدأ متفوق اقتصاديًا وقادر تمامًا.

2. هل يمكن أن يضاهي الفولاذ المقاوم للصدأ قوة الإينكونيل؟

يمكن لبعض أنواع الفولاذ المقاوم للصدأ PH (على سبيل المثال، 17-4PH في بعض درجات الحرارة) أن تقترب من قوة بعض سبائك النيكل في درجة حرارة الغرفة أو تضاهيها، ولكنها عادةً ما تفشل في مطابقة أداء الزحف/الأكسدة في درجات الحرارة العالية.

3. هل يتآكل الإينكونيل في مياه البحر؟

تتمتع بعض درجات Inconel (خاصةً 625) بمقاومة ممتازة لمياه البحر، بما في ذلك مقاومة التنقر والشقوق. ومع ذلك، يجب أن يراعي الاختيار درجة الحرارة والأكسجين المذاب وهندسة الشقوق.

4. لماذا يعتبر الإينكونيل باهظ الثمن؟

يزيد المحتوى العالي من النيكل والسبائك مع العناصر المكلفة (Nb، Mo، Ti) بالإضافة إلى صعوبة التصنيع والمعالجة الآلية من تكاليف الخام والتصنيع.

5. هل "Inconel" و"Hastelloy" متماثلان؟

لا - كلاهما من عائلات النيكل القاعدية، ولكنهما علامتان تجاريتان وكيميائيتان مختلفتان. تشير تسميات هاستيلوي (هاينز) وإينكونيل (معادن خاصة) إلى تركيبات خاصة ومغلفات أداء مختلفة.

6. ما هي السبائك القياسية للمقاطع الساخنة للتوربينات الغازية؟

تهيمن السبائك الفائقة ذات القاعدة النيكلية (عائلة Inconel والسبائك المصممة بشكل مشابه) بسبب مقاومة الزحف/الأكسدة الاستثنائية؛ أما الفولاذ المقاوم للصدأ فهو غير مناسب للأقسام الأكثر سخونة.

7. هل يمكنك لحام الإينكونيل بالفولاذ المقاوم للصدأ؟

نعم، ولكن يجب عليك اختيار معادن حشو متوافقة وإدارة دورات التخفيف/الدورات الحرارية. يحتاج لحام المعادن غير المتشابهة إلى تحكم هندسي لتجنب المشاكل الجلفانية والحفاظ على الخواص الميكانيكية المطلوبة.

8. ما المادة الأخف وزنًا؟

تتشابه كثافة سبائك النيكل (حوالي 8.4-8.5 جم/سم مكعب) بشكل عام مع الفولاذ المقاوم للصدأ (حوالي 7.7-8.0 جم/سم مكعب). لذا فإن الاختلافات في الوزن متواضعة؛ وسيكون الاختيار مدفوعًا بالخصائص وليس بتوفير الكتلة.

9. هل يتطلب الإينكونيل معالجة حرارية خاصة؟

تتطلب العديد من سبائك Inconel، ولا سيما 718، دورات محددة من المحلول والتعتيق لتطوير القوة المصممة؛ اتبع جداول المعالجة الحرارية للمورد.

10. كيف يمكن التمييز بينهما في المشتريات؟

تحديد درجة حرارة الخدمة، والإجهاد، والبيئة (المواد المسببة للتآكل)، والعمر المستهدف، والميزانية؛ اطلب شهادات المطاحن، واطلب من الموردين الدرجات الموصى بها وإمكانية التتبع. بالنسبة للأجزاء الحرجة حدد معايير ASTM/AMS/EN ذات الصلة.

خاتمة قصيرة

إذا كانت قيود تصميمك الأساسية هي الحمل الميكانيكي المستمر في درجات الحرارة العالية، أو العمر الزاحف الطويل، أو مقاومة الأكسدة في درجات الحرارة المرتفعة أو التآكل الموضعي الشديد, إنكونيل (وسبائك النيكل الفائقة الأخرى) عادةً ما توفر أداءً فائقًا - بتكلفة أعلى للمواد والمعالجة. لمقاومة التآكل اليومي وقابلية التشكيل وانخفاض التكلفة, الفولاذ المقاوم للصدأ هو الخيار العملي. اختر السبيكة التي تتوافق مع غلاف الخدمة (درجة الحرارة والحمل الميكانيكي والبيئة والعمر المسموح به والميزانية)، واستخدم أوراق بيانات الموردين والمعايير وتقارير اختبار المصنع للحصول على مواصفات ثابتة ومدخلات التصميم.