La aleación MP35N (UNS R30035) es una aleación multifásica de níquel-cobalto-cromo-molibdeno fundida al vacío diseñada para combinar ultra alta resistencia (resistencias a la tracción reforzadas por trabajo/tratamiento comúnmente 260-300 ksi / ~1,8-2,1 GPa), excelente tenacidad y ductilidady excelente resistencia a la corrosión general, a la corrosión por crevice/pitting y al agrietamiento por tensión de sulfuro - un equilibrio único que lo convierte en un material de primera elección para implantes médicos de alto rendimiento, herrajes para servicios de perforación de petróleo y gas, componentes de muelles/alambres y fijaciones de precisión.

¿Qué es el material MP35N?

MP35N (a menudo vendido bajo ese nombre comercial e identificado como UNS R30035) se produce mediante fusión por inducción en vacío seguida de refundición por arco en vacío (VIM-VAR) para conseguir residuos muy bajos y un control químico estricto. Normalmente se suministra en estado recocido/tratado por disolución para el conformado, o en estado trabajado en frío y envejecido, lo que le confiere una gran resistencia. La aleación es especialmente resistente a la fragilización por hidrógeno y al agrietamiento por corrosión bajo tensión por sulfuro, al tiempo que conserva la ductilidad a temperaturas criogénicas y la estabilidad hasta temperaturas moderadamente elevadas (~300-450°C según el temple). Estos atributos sustentan su uso generalizado en equipos exigentes de alta mar, de fondo de pozo, biomédicos y aeroespaciales.

Composición química (típica / nominal)

A continuación se muestra un rango de composición nominal ampliamente aceptado para MP35N (peso %). Las hojas de producto de cada laminador pueden indicar pequeñas variaciones; confirme siempre los datos del certificado para los cálculos de diseño.

| Elemento | Peso nominal / típico % |

|---|---|

| C (Carbono) | ≤ 0.02-0.03 |

| Mn (Manganeso) | ≤ 0.10-0.15 |

| Si (Silicio) | ≤ 0.10-0.15 |

| P (Fósforo) | ≤ 0.015 |

| S (Azufre) | ≤ 0.010 |

| Cr (Cromo) | ~19.0 - 21.0 |

| Ni (Níquel) | ~33.0 - 37.0 |

| Mo (molibdeno) | ~9.0 - 10.5 |

| Co (cobalto) | equilibrio (~30-35%) |

| Fe (Hierro) | traza / equilibrio en algunas especificaciones |

Notas: La descripción canónica -35% Co, 35% Ni, ~20% Cr, ~10% Mo- aparece en todas las hojas de datos; los oligoelementos se mantienen muy bajos para controlar la corrosión y el rendimiento mecánico. Consulte siempre el certificado de análisis del fabricante para conocer la composición química exacta del lote.

Microestructura y por qué el MP35N obtiene sus propiedades

-

Matriz: El MP35N conserva una matriz fcc (cúbica centrada en la cara) a temperatura ambiente compuesta principalmente por la solución sólida Ni-Co.

-

Mecanismo de refuerzo: La aleación es trabajo reforzado mediante una fuerte deformación en frío (trefilado, laminado, estampado) seguida de una fase de envejecimiento que precipita fases finas de endurecimiento (carburos complejos/intermetálicos y/o grupos segregados de Mo/Cr, según el proceso). La combinación de trabajo en frío y envejecimiento proporciona una resistencia mucho mayor que el tratamiento térmico en solución por sí solo.

-

Carácter multifásico: La precipitación controlada durante el envejecimiento crea una microestructura multifásica que mejora el límite elástico y la resistencia a la tracción sin pérdida catastrófica de ductilidad, lo que resulta crucial para las aplicaciones de muelles y alambres resistentes y para resistir el inicio de grietas bajo tensión corrosiva.

Propiedades mecánicas (valores típicos por estado)

Importante: Los valores de las propiedades dependen en gran medida del programa de trabajo en frío y envejecimiento, de la sección transversal y del método de ensayo. Para el diseño final, utilice datos certificados del laminador.

Propiedades mecánicas representativas (rangos típicos):

| Condición | Resistencia a la tracción (UTS) | Límite elástico (0,2% aprox.) | Elongación (en 4D) | Dureza (HRC) |

|---|---|---|---|---|

| Recocido / tratado por disolución | 115-160 ksi (790-1100 MPa) | ~90-120 ksi (620-830 MPa) | 20-40% | ~20-30 HRC |

| Trabajado en frío (temple muelle) | 200-260 ksi (1380-1793 MPa) | 170-230 ksi | 8-18% | ~35-50 HRC |

| Trabajado en frío + Envejecido (plena potencia) | 260-300 ksi (1793-2068 MPa) | 240-280 ksi | ≥6-12% | hasta mediados de los 50 HRC (dependiendo del proceso) |

Estas gamas son coherentes con las hojas de datos de los fabricantes y las referencias de los proveedores industriales. Cuando el MP35N se procesa para el servicio ácido NACE MR0175, se aplican límites de envejecimiento/trabajo en frío y topes de dureza para conservar la resistencia al agrietamiento por tensión de sulfuro.

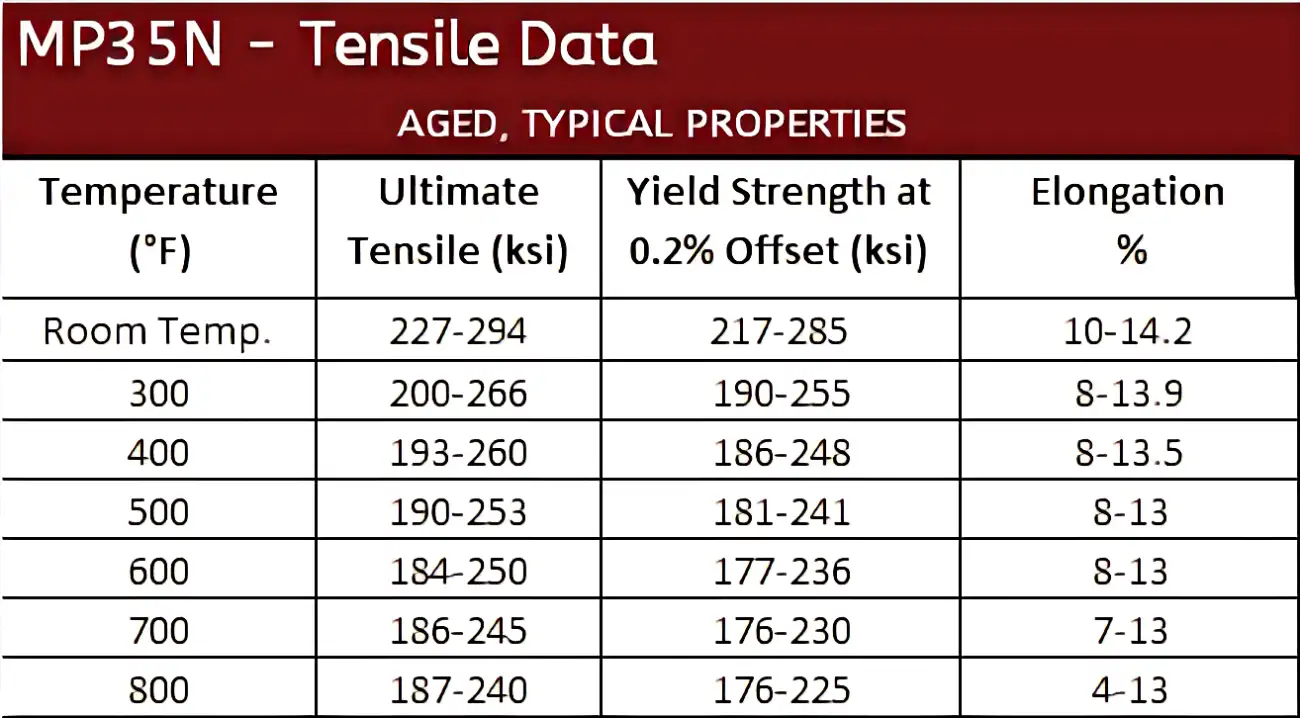

ENVEJECIDO, PROPIEDADES TÍPICAS

Tratamiento térmico, trabajo en frío y envejecimiento

El MP35N no puede alcanzar sus máximas resistencias únicamente mediante tratamiento térmico: la deformación en frío es esencial antes del envejecimiento. Práctica industrial habitual:

| Paso | Parámetros típicos (representativos) | Propósito |

|---|---|---|

| Recocido en solución | 1040-1175°C (1900-2150°F) - enfriamiento rápido | Homogeneizar, ablandar para conformar |

| Trabajo en frío (estirado/laminado/enrollado) | Varía ampliamente - reducción típica de 30-70% para alambre/muelle | Introducir dislocaciones para endurecer el trabajo |

| Envejecimiento | 1000-1200°F (540-650°C) durante 1-4 horas (dependiendo del temple y del tamaño de la pieza) | Endurecimiento por precipitación - desarrollar toda la fuerza |

| Alivio del estrés | 900-1100°F dependiendo del estado | Reducir la tensión residual sin perder el temperamento deseado |

Notas prácticas:

-

El envejecimiento excesivo o una temperatura de envejecimiento excesiva reducen la resistencia máxima.

-

Para el servicio de petróleo y gas agrio, los fabricantes siguen la guía de tratamiento térmico NACE/NACE MR0175 / ISO 15156 para satisfacer la resistencia al sulfuro de hidrógeno; deben respetarse los límites de dureza (por ejemplo, ≤ 35 HRC para ciertos usos, máximos más altos en algunos templados controlados).

Resistencia a la corrosión, servicio agrio y normas

El MP35N es, en general, más resistente a los entornos con cloruros, agua de mar y sulfuro de hidrógeno que los aceros inoxidables comunes, debido a los altos niveles de Cr y Mo y a los bajos residuos.

Principales resultados de la corrosión:

-

Agua de mar y cloruro: Excelente resistencia a la corrosión por picaduras y fisuras en la mayoría de los niveles de resistencia; rendimiento a menudo comparable al de las aleaciones con alto contenido en níquel en cuanto a resistencia a la corrosión localizada.

-

Agrietamiento por tensión de sulfuro (SSC) y fragilización por hidrógeno: MP35N es una de las aleaciones de mayor resistencia aprobadas para el servicio ácido NACE MR0175/ISO 15156cuando se procesa dentro de las directrices de dureza y revenido especificadas. Esto lo hace valioso para componentes submarinos y de fondo de pozo expuestos al H₂S.

-

Ácidos minerales: Muestra buena resistencia a muchos ácidos minerales, pero la selección debe ser específica para cada aplicación y depender de la temperatura. Se recomienda realizar ensayos de laboratorio de exposición y corrosión para productos químicos agresivos.

Normas y especificaciones de referencia habituales para la corrosión y el uso médico:

-

NACE MR0175 / ISO 15156 (homologación para servicios ácidos de petróleo y gas): referencia de la dureza/tratamiento térmico admisibles para resistir el SSC.

-

ASTM F562 e ISO 5832-6 (referencias de uso final de las especificaciones de materiales para implantes médicos en algunas fichas de proveedores).

Biocompatibilidad y uso de productos sanitarios

La MP35N tiene un pedigrí establecido en implantes cardiovasculares (stents, componentes estructurales del corazón), alambres/soportes de ortodoncia y otras aplicaciones implantables debido a:

-

Resistencia inherente a la corrosión en entornos fisiológicoslimitando la liberación de iones.

-

Alta resistencia a la fatiga lo que resulta crítico en implantes sometidos a cargas cíclicas (por ejemplo, dispositivos cardíacos).

-

Biocompatibilidad demostrada en pruebas de OEM y estudios revisados por pares. (por ejemplo, las evaluaciones del MIM frente al MP35N forjado muestran una biocompatibilidad aceptable según los protocolos de ensayo estándar).

La literatura clínica y experimental demuestra que los componentes MP35N pueden satisfacer las necesidades de rendimiento de los implantes cuando se controla el acabado superficial, la ruta de procesamiento y la esterilización. Para los diseñadores de implantes, confirme el cumplimiento de la norma de implantes específica requerida (ASTM/ISO para implantes quirúrgicos) y realice pruebas biológicas a nivel de dispositivo según las expectativas normativas.

Fabricación: conformado, mecanizado, unión

Conformado y embutición

-

La aleación es trabajable en estado recocido; el trabajo pesado en frío es rutinario para la fabricación de alambres y muelles.

-

Para el conformado de varillas y barras, a veces se utiliza el trabajo en caliente; el trabajo en frío seguido de envejecimiento es la forma en que los diseñadores consiguen altas resistencias.

Mecanizado

-

El MP35N es moderadamente difícil de mecanizar en comparación con los aceros inoxidables; las recomendaciones típicas incluyen:

-

Herramientas rígidas, configuraciones CNC de alta resistencia

-

Herramientas de carburo con rastrillo positivo, bordes afilados

-

Velocidades más lentas y abundante refrigerante para controlar el endurecimiento del trabajo y el desgaste de la herramienta.

-

-

El micromecanizado o la electroerosión pueden ser preferibles para componentes médicos intrincados.

Soldadura y unión

-

La soldadura es posible, pero requiere un control del proceso. Las soldaduras se realizan mejor en material tratado por disolución con posterior envejecimiento controlado; la selección del metal de aportación debe tener en cuenta consideraciones galvánicas y de corrosión.

-

Para los componentes críticos (por ejemplo, cierres roscados, muelles), a menudo se prefiere la unión mecánica para conservar el temple.

Acabado y tratamientos superficiales

-

El esmerilado, pulido, electropulido y pasivado de superficies mejoran la resistencia a la corrosión y reducen los puntos de inicio de la fatiga, algo especialmente crítico en implantes médicos y componentes dinámicos.

Formas típicas de los productos, especificaciones y trazabilidad

Formas comunes de producto:

-

Alambre (redondo, plano, perfilado), muelles, flejes, barras, varillas, tubos, chapas (limitadas), piezas forjadas y piezas de precisión a medida.

Especificaciones / normas comunes:

-

UNS R30035 - designación de numeración unificada para la familia MP35N.

-

AMS 5844 / AMS 5845 / AMS 5758 - especificaciones de material aeroespacial utilizado a menudo para productos de barra y alambre en temples definidos.

-

ASTM F562 / ISO 5832-6 - citadas para la aceptación de materiales de implantes quirúrgicos (el fabricante o el diseño pueden utilizar estas referencias).

-

NACE MR0175 / ISO 15156 - para la aceptación de petróleo y gas de servicio ácido; establece ventanas admisibles de tratamiento térmico y dureza.

Trazabilidad:

Para los sectores críticos (médico, aeroespacial, petróleo y gas), es obligatoria la trazabilidad completa de los materiales (certificados de laminación, números térmicos, registros de tratamiento térmico, informes de pruebas). Especifique los cupones de prueba, los ensayos mecánicos y los ensayos de aceptación de corrosión/SSC necesarios en el momento de la adquisición.

Aplicaciones y selección comparativa

Puntos fuertes del MP35N

-

Implantes médicos y dispositivos cardíacos estructurales: alta resistencia a la fatiga + biocompatibilidad + alta resistencia para estructuras miniaturizadas.

-

Equipo de fondo de pozo para petróleo y gas (servicio agrio): fijaciones, cables, muelles y componentes que requieran resistencia SCC a alta resistencia.

-

Muelles y alambre de precisión: micromuelles, muelles de conectores y piezas dinámicas de alto ciclo en las que la alta resistencia y la resistencia a la corrosión reducen el tamaño de la pieza.

-

Actuación aeroespacial / de alto rendimiento: pequeños componentes de alta resistencia expuestos a entornos agresivos.

Instantánea de comparación (cualitativa):

| Propiedad / comparación | 316L | 17-4 PH | Inconel 718 | MP35N |

|---|---|---|---|---|

| UTS máx. (típico) | ~75-100 ksi | ~150-200 ksi (PH) | ~150-220 ksi | 260-300 ksi (CW+envejecido) |

| Corrosión (agua de mar/SSC) | De bueno a regular | Bien | Excelente resistencia localizada | Excelente (resistente a las picaduras/SSC) |

| Biocompatibilidad | Bien | Alta (según el grado) | Limitado para implantes | Alta (utilizada en implantes) |

| Fatiga (ciclo alto) | Moderado | Bien | Muy buena | Excepcional cuando se procesa |

| Maquinabilidad | Bien | Bien | Difícil | Moderado-difícil |

| Caso típico | Entornos generales de corrosión | Piezas estructurales | Altas temperaturas y estrés | Alta resistencia + entornos corrosivos/biológicos |

Nota de diseño: El MP35N permite a menudo una reducción significativa del tamaño de la pieza para conseguir la misma resistencia funcional en comparación con los aceros inoxidables o algunas aleaciones de níquel, pero el coste del material y la complejidad del procesado son mayores.

Consideraciones de diseño, modos de fallo e inspección

Reglas generales de diseño

-

Evite muescas innecesarias y transiciones afiladas en componentes de alto ciclo: la resistencia a la fatiga del MP35N se beneficia de generosos filetes y finos acabados superficiales.

-

En el caso de los componentes roscados, el control del tratamiento térmico y la dureza es fundamental para evitar la CSS en entornos agrios.

-

Siempre que sea factible, especifique el acabado superficial post-procesado (pulido/electropulido) para implantes y conectores de profundidad.

Modos de fallo a vigilar

-

Fatiga iniciada en la superficie: Un mal acabado superficial, marcas de mecanizado o picaduras de corrosión pueden iniciar grietas.

-

Envejecimiento excesivo o inadecuado: reduce la resistencia o introduce fragilización; siga siempre los revenidos recomendados por el proveedor.

-

Procedimientos de soldadura inadecuados: Las tensiones residuales, el sobrecalentamiento local o un metal de aportación incorrecto pueden degradar la resistencia a la corrosión.

Inspección y cualificación

-

Pruebas mecánicas (UTS, YS, alargamiento) en muestras de lotes.

-

Comprobaciones de dureza para la aceptación de servicio NACE/ISO.

-

Pruebas de corrosión/SSC para proyectos de servicios ácidos.

-

Para implantes: biocompatibilidad a nivel de dispositivo según ISO 10993 / planes de pruebas reglamentarios.

Coste y cadena de suministro

El MP35N es más caro que los aceros inoxidables comunes y muchas aleaciones de níquel debido al contenido de cobalto y molibdeno, y a la fusión especializada (VIM-VAR) más el procesamiento adicional (trabajo en frío + envejecimiento). Consideraciones típicas del comprador:

-

Economía de diseño: Las piezas más pequeñas y ligeras pueden compensar el mayor coste de los materiales.

-

Plazos de entrega y mínimos: los alambres, tiras y tamaños especiales pueden tener plazos de entrega más largos; especifique por adelantado el estado y la trazabilidad requeridos.

-

Múltiples fuentes cualificadas: para aplicaciones críticas, abastézcase en fábricas cualificadas que suministren material certificado AMS / NACE / ISO y proporcionen una certificación completa de los lotes.

Tablas prácticas

Tabla A - Búsqueda rápida de propiedades (punto de partida de ingeniería)

| Característica | Típico / Nota de diseño |

|---|---|

| Temperatura de funcionamiento | -200°C a ≈ +315°C (depende del temple; limitado por encima de ~450°C) |

| Densidad | ~8,2-8,6 g/cm³ (varía según el equilibrio exacto de la aleación) |

| Módulo de Young | ~200-230 GPa (aprox. - confirmar para el diseño) |

| Conductividad térmica | De bajo a moderado (compruebe los datos del proveedor) |

| Comportamiento magnético | No magnético en muchos temperamentos (útil para implantes/sensores de IRM) |

Tabla B - Cuándo elegir la MP35N frente a otras alternativas

| Escenario | ¿Preferido? |

|---|---|

| Alta resistencia + exposición salina | MP35N |

| Implante quirúrgico de larga vida a la fatiga | MP35N o aleaciones de Ti (comparar biocompatibilidad y necesidades de imagen) |

| Alta temperatura >500°C | Considere la posibilidad de utilizar superaleaciones con base de níquel (por ejemplo, IN718, Nimonic) en lugar de MP35N. |

| Fijaciones no críticas sensibles a los costes | Aceros inoxidables o aceros de baja aleación |

Preguntas frecuentes

P: ¿Cuál es la resistencia máxima a la tracción que puede alcanzar el MP35N?

R: En templados comerciales en frío y envejecidos, MP35N puede alcanzar aproximadamente 260-300 ksi (~1,8-2,07 GPa). Utilice los informes de las pruebas de laminación para obtener valores precisos por lote.

P: ¿Es adecuada la MP35N para el servicio de gas y petróleo ácido?

R: Sí, MP35N es una de las aleaciones de mayor resistencia aprobadas para el servicio ácido NACE MR0175/ISO 15156 cuando se procesa dentro de las durezas/temperaturas especificadas. Confirme la certificación del proveedor.

P: ¿Se puede utilizar MP35N para implantes?

R: Sí, se ha utilizado en implantes cardiovasculares y dispositivos de ortodoncia y aparece en las especificaciones de materiales para implantes (por ejemplo, referencias ASTM F562 / ISO 5832-6). Siguen siendo necesarias pruebas de biocompatibilidad a nivel de dispositivo.

P: ¿Cómo se refuerza la MP35N?

R: Mediante deformación mecánica en frío (endurecimiento por deformación) seguida de envejecimiento controlado (endurecimiento por precipitación). El tratamiento térmico por sí solo no produce las mayores resistencias.

P: ¿Es magnética la MP35N?

R: Generalmente se describe como no magnético en muchos tipos de productos, lo que resulta útil para la compatibilidad con imágenes médicas, pero compruebe los tratamientos térmicos específicos y las piezas para ver si hay magnetismo residual.

P: ¿Cuáles son los modos de fallo más comunes?

R: Fatiga iniciada en la superficie, tratamiento térmico inadecuado que provoca la pérdida de tenacidad a la fractura y errores de soldadura/procesado que comprometen la resistencia a la corrosión.

P: ¿Se puede soldar la MP35N?

R: Sí, pero la soldadura requiere un control cuidadoso, consideraciones sobre el tratamiento térmico posterior a la soldadura y comprobaciones de compatibilidad; para muchas piezas de alto rendimiento es preferible la unión mecánica o evitar las uniones soldadas.

P: ¿En qué se diferencia la MP35N del titanio para implantes?

R: El MP35N ofrece una resistencia mucho mayor y una excelente resistencia a la fatiga; el titanio tiene menor densidad y se utiliza ampliamente para la osteointegración. La elección depende de las cargas de diseño, el tamaño, las necesidades de imagen y el perfil de biocompatibilidad.

P: ¿Está disponible la MP35N en forma de cable?

R: Sí. Los alambres redondos, planos y perfilados son formas comerciales habituales, sobre todo para muelles, ortodoncia y contactos eléctricos.

P: ¿Qué normas debo especificar para la contratación?

R: Incluya UNS R30035, las especificaciones AMS/ASTM requeridas por su sector (por ejemplo, AMS 5844/5845, ASTM F562, ISO 5832-6, NACE MR0175 / ISO 15156, según proceda) y exija certificados de laminación y registros de tratamiento térmico.

Lista de comprobación práctica final para ingenieros y compradores

-

Especifique el temple exacto y las propiedades mecánicas requeridas en el pedido (no compre "MP35N" genéricamente).

-

Exigir la certificación completa del laminador y registros del tratamiento térmico de las piezas críticas.

-

Para servicio ácido, especificar conformidad NACE MR0175 / ISO 15156 y dureza admisible.

-

Para los implantes, exigir pruebas biológicas a nivel de dispositivo y pruebas de conformidad reglamentaria.

-

Cuando la vida a fatiga sea importante, inspeccionar el acabado superficial y exigir pasos de acabado (electropulido, pasivado).

-

Prevea un mayor coste de los materiales y posibles plazos de entrega más largos; considere la posibilidad de auditar a los proveedores de las cadenas de suministro críticas.

Lo que no pude tratar en profundidad

Este resumen técnico sintetiza las fichas técnicas de la industria, los estudios revisados por expertos y las orientaciones de los proveedores. No sustituye:

-

Informes exactos y certificados de las pruebas de materiales para un lote/calor específico (obligatorio para el diseño).

-

Planes de pruebas reglamentarias a nivel de dispositivo para implantes (requisitos del expediente técnico ISO 10993 / FDA o CE).

-

Procedimientos de soldadura específicos (WPS/PQR) para cada proceso de unión: deben ser desarrollados y cualificados por los fabricantes.

Referencias autorizadas

- Carpenter Technology - Descripción técnica y fichas técnicas de la aleación MP35N

- Johnson Matthey (hoja de datos) - MP35N® datos técnicos (composición, propiedades, normas)

- PubMed / NIH - Referencias de estudios de biocompatibilidad para MP35N (estudio revisado por pares)

- ASM International - Entradas del Alloy Digest y comentarios técnicos para MP35N