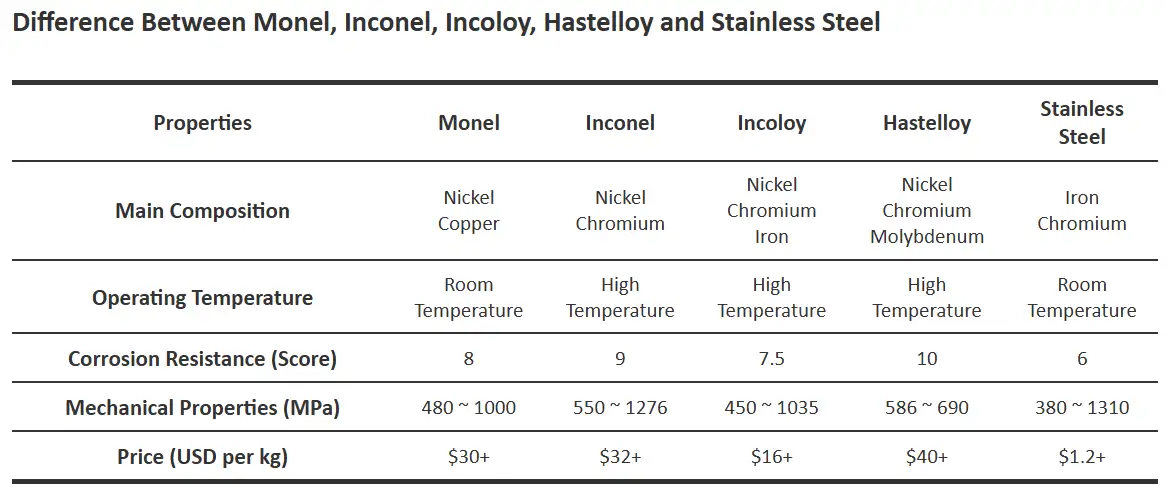

Las aleaciones Inconel suelen ser más resistentes que los aceros inoxidables más utilizados, especialmente cuando el servicio requiere una alta resistencia a la tracción/rendimiento a temperatura elevada, una excelente resistencia a la fluencia y un rendimiento sostenido en atmósferas oxidantes o carburantes. Para la tenacidad a temperatura ambiente y la resistencia diaria a la corrosión en medios benignos, muchos aceros inoxidables (por ejemplo, 304/316) son totalmente adecuados y mucho más económicos. Cuando la aplicación exige temperatura, resistencia a la fluencia o entornos corrosivos extremos, Inconel (y otras superaleaciones de base níquel) suele superar a los aceros inoxidables.

¿Qué son el Inconel y los aceros inoxidables?

Inconel es un nombre comercial registrado para varias aleaciones a base de níquel-cromo (a veces con Fe, Mo, Nb, Ti, Al, dependiendo del grado) diseñadas para ofrecer una alta resistencia y resistencia a la corrosión a temperaturas elevadas. Los grados típicos de Inconel que se encuentran en la industria incluyen el Inconel 600 (una aleación de Ni-Cr de uso general), el Inconel 625 (una aleación de Ni-Cr-Mo reforzada por solución sólida) y el Inconel 718 (una aleación de Ni-Cr-Nb endurecida por precipitación con una resistencia muy elevada). Estas aleaciones se clasifican entre las "superaleaciones" a base de níquel y están diseñadas intencionadamente para entornos agresivos a altas temperaturas.

Aceros inoxidables son aleaciones a base de hierro con un mínimo de ~10,5% de cromo que adquieren resistencia a la corrosión gracias a una película pasiva de óxido de cromo. La familia es amplia: aceros inoxidables ferríticos (p. ej., 430), austeníticos (p. ej., 304, 316), martensíticos (p. ej., 410, 420) y endurecidos por precipitación (p. ej., 17-4 PH). La resistencia y la temperatura varían mucho dentro de esta familia. Los grados austeníticos ofrecen buena resistencia a la corrosión y tenacidad; los grados martensíticos y PH pueden alcanzar una elevada resistencia a temperatura ambiente, pero suelen perder resistencia y resistencia a la oxidación a altas temperaturas.

Química y microestructura: por qué se comportan de forma diferente

-

Contenido en níquel y matriz: Las aleaciones Inconel tienen un alto contenido de níquel (a menudo 50%+), que estabiliza una matriz cúbica centrada en la cara (fcc) que resiste los cambios de fase a alta temperatura y admite estrategias de refuerzo por precipitación y solución sólida. El níquel también ralentiza la difusión y la cinética de oxidación, aumentando la vida útil de la fluencia.

-

Mecanismos de refuerzo: El Inconel 718 se refuerza principalmente por precipitación de γ'' y otras fases ricas en Nb/Ti; el 625 depende de la solución sólida y de cierta formación de carburos; el 600 es un sistema Ni-Cr más simple con buena estabilidad a alta temperatura. Los aceros inoxidables adquieren resistencia por fortalecimiento en solución (austeníticos), transformación martensítica (martensíticos) o endurecimiento por precipitación (por ejemplo, 17-4PH). Los mecanismos determinan los límites de temperatura y cómo cambia la resistencia con el calor.

-

Estabilidad de fase: Muchos aceros inoxidables forman fases nocivas (sigma, carburos) si se exponen a determinadas temperaturas o durante mucho tiempo; las superaleaciones están diseñadas para evitar estas fases nocivas en el intervalo de servicio previsto.

Comparación mecánica directa (tablas)

A continuación se resumen las gamas de propiedades representativas de las calidades más comparadas. Los datos de los materiales varían en función del revenido, el procesamiento y el proveedor; los valores indicados corresponden a las condiciones típicas de recocido/temperatura estándar y están pensados para una comparación directa y práctica.

Tabla 1 - Resistencia típica a la tracción y al límite elástico (temperatura ambiente, calores típicos)

| Aleación / Estado | Resistencia típica a la tracción (MPa / ksi) | 0,2% Límite elástico (MPa / ksi) | Fuente (hoja de datos típica) |

|---|---|---|---|

| Inconel 718 (maduración pico) | 1375 MPa (199 ksi) | ≈ 1035 MPa (150 ksi) | Metales especiales / Datos ASM |

| Inconel 625 (recocido) | ≈ 880 MPa (128 ksi) | ≈ 460 MPa (67 ksi) | Hoja de datos de metales especiales |

| AISI 304 (recocido) | ≈ 505 MPa (73 ksi) | ≈ 215 MPa (31 ksi) | ASM / MatWeb |

| AISI 316 (recocido) | ≈ 580 MPa (84 ksi) | ≈ 290 MPa (42 ksi) | ASM / MatWeb |

| 17-4 PH (condición H900) | ≈ 1310-1315 MPa (190-191 ksi) UTS, límite elástico ≈ 1170 MPa (170 ksi) (varía según el temple) | Inoxidable PH - alta resistencia a temperatura ambiente | Hojas de datos del fabricante |

Interpretación: El Inconel 718 ofrece una resistencia a la tracción y un límite elástico sostenidos muy superiores a los de los aceros inoxidables austeníticos comunes; el Inconel 625 también suele superar al 304/316 en resistencia a la tracción. Un acero inoxidable con PH especializado como el 17-4PH puede rivalizar o superar a algunos grados Inconel en resistencia a temperatura ambiente, pero carece de la misma resistencia a la fluencia/oxidación a alta temperatura.

Tabla 2 - Capacidad a altas temperaturas (cualitativa)

| Propiedad | Aceros inoxidables típicos (304/316) | Inconel (625 / 718) |

|---|---|---|

| Temp. útil de servicio continuo | hasta ~400-600°C (algunos grados más bajos) | 600-700°C (resistencia a la fluencia 718) y superior para aleaciones específicas |

| Resistencia a la fluencia | Deficiente a moderado | Excelente (especialmente 718 y aleaciones de Ni de alta temperatura) |

| Resistencia a la oxidación a 600-800°C | Variable; 304/316 forman óxido pero sufren más descamación | Muy superior; diseñado para este servicio |

Punto clave: Si la temperatura es un factor primordial, el Inconel y otras superaleaciones a base de níquel se diseñaron para ese entorno y mantienen la integridad mecánica allí donde los aceros inoxidables se ablandan u oxidan.

Grados equivalentes de Inconel

| ESTÁNDAR | WERKSTOFF NR. | UNS | GOST | AFNOR | JIS | BS | ES | O |

|---|---|---|---|---|---|---|---|---|

| Inconel 600 | 2.4816 | N06600 | МНЖМц 28-2,5-1,5 | NC15FE11M | NCF 600 | NA 13 | NiCr15Fe | ЭИ868 |

| Inconel 601 | 2.4851 | N06601 | XH60BT | NC23FeA | NCF 601 | NA 49 | NiCr23Fe | ЭИ868 |

| Inconel 617 | 2.4663 | N06617 | ||||||

| Inconel 625 | 2.4856 | N06625 | ХН75МБТЮ | NC22DNB4M | NCF 625 | NA 21 | NiCr22Mo9Nb | ЭИ602 |

| Inconel 690 | 2.4642 | N06690 | ||||||

| Inconel 718 | 2.4668 | N07718 | ||||||

| Inconel 725 | - | N07725 | ||||||

| Inconel X-750 | 2.4669 | N07750 |

Punto de fusión, densidad y resistencia a la tracción del Inconel

| Densidad | Punto de fusión | Resistencia a la tracción | Límite elástico (0,2%Offset) | Alargamiento | |

|---|---|---|---|---|---|

| 600 | 8,47 g/cm3 | 1413 °C (2580 °F) | Psi - 95.000 , MPa - 655 | Psi - 45.000 , MPa - 310 | 40 % |

| 601 | 8,1 g/cm3 | 1411 °C (2571 °F) | Psi - 80.000 , MPa - 550 | Psi - 30.000 , MPa - 205 | 30 % |

| 617 | 8,3 g/cm³ | 1363°C | ≥ 485 MPa | ≥ 275 MPa | 25 % |

| 625 | 8,4 g/cm3 | 1350 °C (2460 °F) | Psi - 135.000 , MPa - 930 | Psi - 75.000 , MPa - 517 | 42.5 % |

| 690 | 8,3 g/cm³ | 1363°C | ≥ 485 MPa | ≥ 275 MPa | 25 % |

| 718 | 8,2 g/cm3 | 1350 °C (2460 °F) | Psi - 135.000 , MPa - 930 | Psi - 70.000 , MPa - 482 | 45 % |

| 725 | 8,31 g/cm3 | 1271°C-1343 °C | 1137 MPa | 827 MPa | 20 % |

| X-750 | 8,28 g/cm3 | 1430°C | 1267 MPa | 868 MPa | 25 % |

Acero inoxidable

Grados equivalentes de acero inoxidable

| ESTÁNDAR | WERKSTOFF NR. | UNS | JIS | BS | GOST | AFNOR | ES |

| SS 304 | 1.4301 | S30400 | SUS 304 | 304S31 | 08Х18Н10 | Z7CN18-09 | X5CrNi18-10 |

| SS 304L | 1.4306/1.4307 | S30403 | SUS 304L | 304S11 | 03Х18Н11 | Z3CN18-10 | X2CrNi18-9 / X2CrNi19-11 |

| SS 310 | 1.4845 | S31000 | - | - | - | - | - |

| SS 310S | 1.4845 | S31008 | SUS310S | - | 20Ch23N18 | - | X8CrNi25-21 |

| SS 316 | 1.4401 / 1.4436 | S31600 | SUS 316 | 316S31 / 316S33 | - | Z7CND17-11-02 | X5CrNiMo17-12-2 / X3CrNiMo17-13-3 |

| SS 316L | 1.4404 / 1.4435 | S31603 | SUS 316L | 316S11 / 316S13 | 03Ch17N14M3 / 03Ch17N14M2 | Z3CND17-11-02 / Z3CND18-14-032 | X2CrNiMo17-12-2 / X2CrNiMo18-14-3 |

| SS 317 | 1.4449 | S31700 | SUS 317 | - | - | - | X6CrNiMo19-13-4 |

| SS 317L | 1.4438 | S31703 | SUS 317L | - | - | - | X2CrNiMo18154 |

| SS 321 | 1.4541 | S32100 | SUS 321 | - | 08Ch18N10T | - | X6CrNiTi18-10 |

| SS 321H | 1.4541 | S32109 | SUS 321H | - | - | - | X6CrNiTi18-10 |

| SS 347 | 1.4550 | S34700 | SUS 347 | - | 08Ch18N12B | - | X6CrNiNb18-10 |

| SS 347H | 1.4961 | S34709 | SUS 347H | - | - | - | X7CrNiNb18-10 |

| SS 446 | 1.4762 | S44600 | - | - | - | - | - |

Composición de acero inoxidable

| Grado | C | Mn | Si | P | S | Cr | Mo | Ni | N |

| SS 304 | 0,08 máx. | 2 máximo | 0,75 máx. | 0,040 máx. | 0,030 máx. | 18 - 20 | - | 8 - 11 | - |

| SS 304L | 0,03 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,030 máx. | 18 - 20 | - | 8 - 12 | 0,10 máx. |

| SS 310 | 0,25 máx. | 2 máximo | 1,50 máx. | 0,045 máx. | 0,030 máx. | 24 - 26 | - | 19 - 22 | - |

| SS 310S | 0,08 máx. | 2 máximo | 1,50 máx. | 0,045 máx. | 0,030 máx. | 24 - 26 | - | 19 - 22 | - |

| SS 316 | 0,08 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,030 máx. | 16 - 18 | 2 - 3 | 10 - 14 | 0,1 máx. |

| SS 316L | 0,3 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,030 máx. | 16 - 18 | 2 - 3 | 10 - 14 | 0,10 máx. |

| SS 317 | 008 máximo | 2 máximo | 1 máximo | 0,040 máx. | 0,03 máx. | 18 - 20 | 3 - 4 | 11 - 14 | 0,10 máx. |

| SS 317L | 0,035 máx. | 2 máximo | 1 máximo | 0,040 máx. | 0,03 máx. | 18 - 20 | 3 - 4 | 11 - 15 | - |

| SS 321 | 0,08 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,03 máx. | 17 - 19 | 5xC min 0,60% máx. |

9 - 12 | 0,10 máx. |

| SS 321H | 0,04 - 0,10 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,03 máx. | 17 - 19 | 4xC min 0,60% máx. |

9 - 12 | 0,10 máx. |

| SS 347 | 0,08 máx. | 2 máximo | 0,75 máx. | 0,045 máx. | 0,03 máx. | 17 - 20 | 10xC min 1,00 máx. |

9 - 13 | 62.74 |

| SS 347H | 0.04 - 0.10 | 2 máximo | 0,75 máx. | 0,045 máx. | 0,03 máx. | 17 - 20 | 8xC min 1,00 máx. |

9 - 13 | 62.74 |

| SS 446 | 0,2 máx. | 1,5 máx. | 0,75 máx. | 0,040 máx. | 0,03 máx. | 23 - 30 | 0.10 - 0.25 | 0,50 máx. | Saldo |

Punto de fusión, densidad y resistencia a la tracción del acero inoxidable

| Grado | Densidad | Punto de fusión | Resistencia a la tracción | Límite elástico (0,2%Offset) | Alargamiento |

| SS 304 | 8,0 g/cm3 | 1400 °C (2550 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 304L | 8,0 g/cm3 | 1400 °C (2550 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 310 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 310S | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 316 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 316L | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 317 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 317L | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 321 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 321H | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 35 % |

| SS 347 | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 347H | 8,0 g/cm3 | 1454 °C (2650 °F) | Psi - 75000 , MPa - 515 | Psi - 30000 , MPa - 205 | 40 % |

| SS 446 | 7,5 g/cm3 | 1510 °C (2750 °F) | Psi - 75.000 , MPa - 485 | Psi - 40.000 , MPa - 275 | 20 % |

Comportamiento a temperaturas elevadas: donde Inconel lleva la delantera

-

Conservación de la fuerza: Muchos grados de Inconel mantienen una fracción mucho mayor de su resistencia a temperatura ambiente a temperaturas elevadas en comparación con los aceros inoxidables. Por ejemplo, el Inconel 718 conserva una elevada resistencia a la tracción y a la fluencia hasta ~650 °C debido a su microestructura endurecida por precipitación.

-

Vida de fluencia y rotura: La fluencia -deformación dependiente del tiempo bajo carga- es un modo de fallo crítico para los componentes calientes. Las aleaciones a base de níquel tienen velocidades de difusión más lentas y precipitados diseñados para resistir la fluencia; esto se traduce en una vida de fluencia sustancialmente más larga a una tensión y temperatura dadas que la mayoría de los aceros inoxidables. Las guías prácticas del Instituto del Níquel y los datos de la ASM describen la clasificación de las aleaciones según su resistencia a la fluencia y el servicio previsto.

-

Estabilidad térmica y control de fase: Las superaleaciones resisten las transformaciones microestructurales que fragilizan o ablandan las aleaciones a determinados rangos de temperatura. Muchos tipos de acero inoxidable pueden formar sigma o carburos que debilitan la matriz tras una exposición prolongada a temperaturas intermedias, un problema poco frecuente en las superaleaciones de níquel diseñadas específicamente.

Implicaciones prácticas: Para los discos de turbinas de gas, los elementos de fijación de secciones calientes, los accesorios de escape de alta temperatura y los componentes de plantas químicas que funcionan a temperaturas elevadas, las superaleaciones de níquel son la solución aceptada; los aceros inoxidables no suelen ser adecuados para la resistencia a largo plazo a esas temperaturas.

Resistencia a la corrosión y a la oxidación

-

Corrosión general en medios acuosos: Los aceros inoxidables austeníticos (304/316) son excelentes para muchos entornos acuáticos, alimentarios y con bajo contenido en cloruros debido a su película pasiva rica en cromo. Las aleaciones Inconel (por ejemplo, 625) tienen una resistencia excepcional a muchos medios agresivos (picaduras, grietas, ácidos reductores, agua de mar) debido a sus altos niveles de níquel, molibdeno y cromo. Cuál es "mejor" depende en gran medida de la química del entorno.

-

Corrosión por picaduras y grietas: En entornos ricos en cloruros (agua de mar, salmueras), el 316 se picará antes que el Inconel 625, que se diseñó específicamente para resistir ataques localizados.

-

Oxidación a alta temperatura: Las aleaciones de Inconel forman incrustaciones estables de cromo y alúmina y resisten una rápida descamación/oxidación en comparación con la mayoría de los aceros inoxidables, lo que permite un servicio más prolongado en atmósferas oxidantes de alta temperatura.

Conclusión: El comportamiento frente a la corrosión es específico de cada aplicación. El Inconel suele ofrecer un rendimiento superior en los regímenes de corrosión agresivos y a alta temperatura; los aceros inoxidables se comportan bien en muchos entornos acuosos menos severos y son más económicos.

Consideraciones sobre fabricación, soldadura y tratamiento térmico

-

Conformado y mecanizado: Los aceros inoxidables (especialmente los austeníticos como el 304/316) suelen ser más fáciles y baratos de conformar y cortar que las superaleaciones de níquel. Las superaleaciones pueden endurecerse rápidamente y son abrasivas para las herramientas; las estrategias de mecanizado y las herramientas de carburo son habituales.

-

Soldadura: Ambas familias pueden soldarse, pero con problemas diferentes. Las aleaciones de Inconel (618/625/718) pueden soldarse con metales de aportación compatibles y mantener su resistencia tras un tratamiento térmico adecuado; algunos grados de Inconel requieren procedimientos específicos para evitar el agrietamiento. Los aceros inoxidables son aptos para la soldadura en la industria, pero pueden necesitar un tratamiento térmico posterior a la soldadura (PWHT) para los martensíticos o cuidado para evitar la sensibilización de los austeníticos.

-

Tratamiento térmico: Muchas aleaciones Inconel se endurecen por envejecimiento (por ejemplo, 718) y requieren ciclos controlados de solución + envejecimiento para alcanzar las propiedades máximas. Los aceros inoxidables PH (17-4PH) también necesitan ciclos de envejecimiento específicos para desarrollar una alta resistencia. Un tratamiento térmico inadecuado reduce el rendimiento.

Coste, disponibilidad y escala de fabricación

-

Coste de la materia prima: El níquel y determinados elementos de aleación (Nb, Mo) hacen que el Inconel sea notablemente más caro que los grados comunes de acero inoxidable. La diferencia de coste puede ser varias veces superior en función del mercado. El acero inoxidable sigue siendo la opción económica cuando los requisitos de rendimiento lo permiten.

-

Plazo de entrega y disponibilidad: Los aceros inoxidables se almacenan en todo el mundo en muchos tamaños y temperaturas. Algunos grados de Inconel están en stock, pero los grados especiales, las secciones grandes o los pasos de fabricación exóticos aumentan el plazo de entrega.

-

Coste del ciclo de vida: Para servicios de alta temperatura o altamente corrosivos, el mayor coste de la aleación puede verse compensado por una mayor vida útil, menos paradas y un menor mantenimiento. Un análisis del coste del ciclo de vida es esencial para la selección de la ingeniería.

Normas, especificaciones y referencias autorizadas

Al especificar materiales para ingeniería, consulte las normas reconocidas (ASTM, AMS, EN, UNS) y las fichas técnicas de los proveedores. Por ejemplo:

-

Inconel 718: UNS N07718 / AMS 5662 / ASTM B637, etc. (consulte los boletines técnicos de Special Metals para conocer el comportamiento y las prácticas recomendadas).

-

Inconel 625: UNS N06625 / ASTM B443 / AMS 5666, etc. (la hoja de datos de metales especiales describe las aplicaciones y los límites).

-

Aceros inoxidables: Especificaciones AISI/ASTM para 304/316, y documentos AMS/ASTM para inoxidables PH o martensíticos. Utilice las certificaciones de materiales del proveedor (informes de ensayos de laminación) para la trazabilidad.

Cómo elegir: lista práctica de selección

Utilice esta rápida lista de comprobación para decidir entre Inconel y acero inoxidable:

-

¿Temperatura de funcionamiento > 400-500°C? En caso afirmativo, dar prioridad a Inconel o inoxidable de alta temperatura (por ejemplo, 309/310) - Inconel preferido para carga sostenida/desaceleración.

-

¿Es necesaria una vida útil de fluencia o de rotura? Inconel probablemente necesario.

-

¿Cloruro, salmueras ácidas o atmósfera oxidante a alta temperatura? Considere Inconel 625/718 u otras aleaciones de níquel.

-

¿Es el coste el principal motor y las condiciones son moderadas? El acero inoxidable (304/316) suele ser adecuado.

-

¿Se necesita una resistencia estática a temperatura ambiente muy alta pero a baja temperatura? El inoxidable PH (17-4PH) podría ser rentable frente al Inconel.

Matriz de decisión (simplificada)

| Requisito | Recomendar inoxidable | Recomendar Inconel |

|---|---|---|

| Bajo coste, temperatura ambiente, resistencia general a la corrosión | ✔ | |

| Alta resistencia a temperatura ambiente (presupuesto limitado) | 17-4PH (✔) | |

| Carga sostenida a 600°C+ | ✔ | |

| Corrosión localizada grave (agua de mar, haluros) | ✔ (esp. 625) | |

| Resistencia a la oxidación a altas temperaturas | ✔ |

Aplicaciones representativas y breves notas de casos prácticos

-

Inconel 718: discos de turbina, fijaciones criogénicas (también utilizadas a baja temperatura), componentes de motores de cohetes, pernos y ejes de alta temperatura. Su elevada resistencia y tenacidad en un amplio intervalo de temperaturas la convierten en una superaleación de referencia para la industria aeroespacial y la generación de energía.

-

Inconel 625: tuberías de procesos químicos, intercambiadores de calor en medios corrosivos, componentes marinos, conectores submarinos, elegidos por su resistencia a la corrosión localizada y su alta resistencia.

-

Inoxidable 304/316: utensilios de cocina, procesamiento de alimentos, componentes arquitectónicos, muchos componentes internos de plantas químicas donde las temperaturas y las tensiones son moderadas.

-

17-4 PH: ejes, elementos de fijación, componentes en los que se requiere una elevada resistencia estática y una buena resistencia a la corrosión a temperatura ambiente (a menudo utilizados en la industria aeroespacial y petroquímica).

Preguntas más frecuentes

1. ¿Es Inconel siempre "mejor" que el acero inoxidable?

No. "Mejor" depende de la aplicación. Para temperaturas elevadas y esfuerzos de corrosión extremos, el Inconel suele ser mejor; para usos rutinarios, de bajo esfuerzo y sensibles a los costes, los aceros inoxidables son superiores económicamente y plenamente capaces.

2. ¿Puede un acero inoxidable igualar alguna vez la resistencia del Inconel?

Algunos aceros inoxidables PH (p. ej., 17-4PH en determinados revenidos) pueden aproximarse o igualar la resistencia a temperatura ambiente de algunas aleaciones de níquel, pero normalmente no alcanzan el comportamiento de fluencia/oxidación a alta temperatura.

3. ¿Se corroe el Inconel en el agua de mar?

Algunos grados de Inconel (especialmente el 625) tienen una excelente resistencia al agua de mar, incluida la resistencia a las picaduras y a las grietas. Sin embargo, la selección debe tener en cuenta la temperatura, el oxígeno disuelto y la geometría de las grietas.

4. ¿Por qué es tan caro el Inconel?

El alto contenido de níquel y la aleación con elementos costosos (Nb, Mo, Ti), además de un mecanizado y un procesamiento más difíciles, aumentan los costes de la materia prima y de fabricación.

5. ¿Inconel y "Hastelloy" son lo mismo?

No - ambas son familias de níquel-base, pero diferentes marcas y químicas. Las denominaciones Hastelloy (Haynes) e Inconel (Special Metals) se refieren a diferentes composiciones patentadas y prestaciones.

6. ¿Qué aleaciones son estándar para las secciones calientes de las turbinas de gas?

Las superaleaciones a base de níquel (familia Inconel y aleaciones de ingeniería similar) dominan debido a su excepcional resistencia a la fluencia/oxidación; los aceros inoxidables no son adecuados para las secciones más calientes.

7. ¿Se puede soldar Inconel a acero inoxidable?

Sí, pero debe seleccionar metales de aportación compatibles y gestionar los ciclos de dilución/térmicos. La soldadura de metales distintos requiere un control técnico para evitar problemas galvánicos y mantener las propiedades mecánicas necesarias.

8. ¿Qué material es más ligero?

La densidad de las aleaciones de níquel (~8,4-8,5 g/cm³) suele ser similar a la de los aceros inoxidables (unos 7,7-8,0 g/cm³). Por tanto, las diferencias de peso son modestas; la selección se basará en las propiedades más que en el ahorro de masa.

9. ¿Requiere el Inconel un tratamiento térmico especial?

Muchas aleaciones de Inconel, especialmente la 718, requieren ciclos específicos de disolución y envejecimiento para desarrollar la resistencia diseñada; siga los programas de tratamiento térmico del proveedor.

10. ¿Cómo especificar entre ellos en la contratación?

Defina la temperatura de servicio, las tensiones, el entorno (corrosivos), el objetivo de vida útil y el presupuesto; solicite certificados de laminación y pida a los proveedores los grados recomendados y la trazabilidad. Para las piezas críticas, especifique las normas ASTM/AMS/EN pertinentes.

Breve resumen

Si las principales limitaciones de su diseño son una carga mecánica sostenida a alta temperatura, una larga vida de fluencia, resistencia a la oxidación a temperatura elevada o corrosión localizada agresiva, Inconel (y otras superaleaciones de níquel) suelen ofrecer un rendimiento superior, con un coste de material y de transformación más elevado. Para una resistencia diaria a la corrosión, conformabilidad y menor coste, acero inoxidable es la elección práctica. Seleccione la aleación que mejor se adapte a las condiciones de servicio (temperatura, carga mecánica, entorno, vida útil admisible y presupuesto) y utilice las hojas de datos de los proveedores, las normas y los informes de las pruebas de laminación para obtener especificaciones firmes y datos de diseño.

Referencias autorizadas

- INCONEL® aleación 718 - Boletín técnico de Metales Especiales (PDF)

- INCONEL® aleación 625 - Boletín técnico de Metales Especiales (PDF)

- MatWeb / ASM: Datos del material de la aleación INCONEL® 718

- MatWeb / ASM: Datos del material de acero inoxidable AISI tipo 304

- Instituto del Níquel - Guía práctica de aleaciones de alta temperatura (PDF)