Soldadura satisfactoria de Aleaciones Inconel depende de la elección del metal de aportación correcto, el control del aporte de calor y la temperatura entre pasadas, el cumplimiento de las especificaciones del procedimiento de soldadura cualificado y la ejecución de los tratamientos postsoldadura adecuados cuando sea necesario. Cuando los procedimientos coinciden con la composición química de la aleación y los requisitos de servicio, las soldaduras satisfacen las exigencias mecánicas y de resistencia a la corrosión, al tiempo que minimizan los defectos comunes.

Visión general de la familia Inconel y soldabilidad

Inconel es un nombre comercial que abarca una familia de aleaciones de níquel-cromo y níquel-cromo-hierro que a menudo incluyen adiciones de molibdeno, niobio (columbio), titanio y aluminio. Los distintos grados presentan comportamientos de soldadura diferentes:

-

Aleación 625: solución sólida reforzada con Nb y Mo; fuerte resistencia a las picaduras por cloruros y a las fisuras por corrosión bajo tensión; tolerante en las reparaciones de soldaduras porque no requiere tratamientos térmicos complejos.

-

Aleación 718: aleación de endurecimiento por precipitación que contiene Nb y Al/Ti; alcanza una alta resistencia mediante un tratamiento térmico controlado, y la soldadura requiere un control térmico cuidadoso para evitar el debilitamiento de la ZAT y los riesgos de fisuración por edad de deformación.

-

Aleaciones de las series 600, 601, 800: aleaciones de uso general para altas temperaturas con buena soldabilidad utilizando cargas coincidentes o casi coincidentes.

En general, las aleaciones de níquel se pueden soldar con procesos de arco con protección de gas, pero la respuesta mecánica y la susceptibilidad a determinados defectos dependen de la química de la aleación y del ciclo térmico. Por ejemplo, las aleaciones endurecibles por precipitación de alta resistencia exigen un control más estricto del aporte de calor y pueden requerir un tratamiento térmico posterior a la soldadura para restaurar las propiedades requeridas.

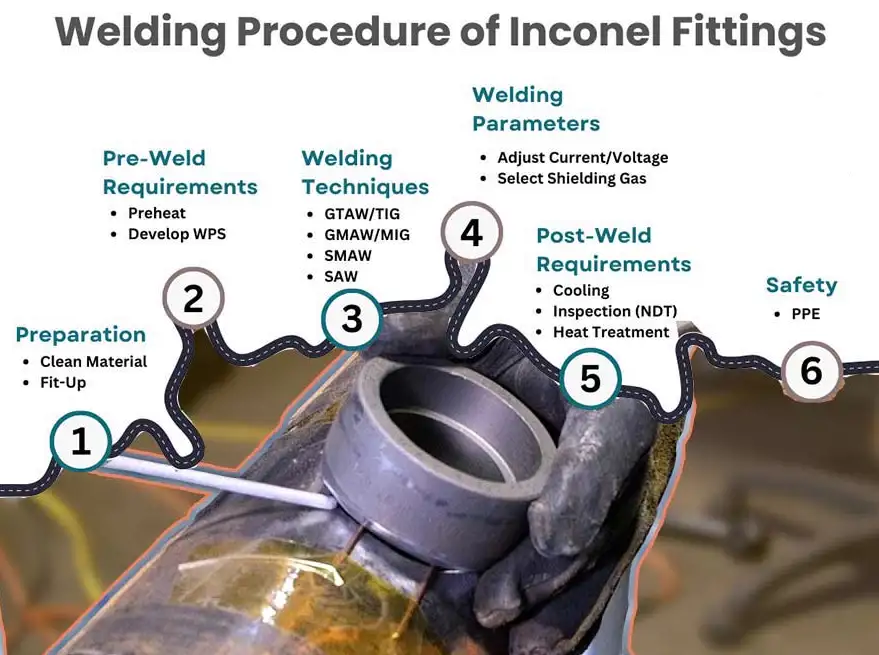

Procesos de soldadura que funcionan bien en Inconel

Procesos habituales utilizados comercialmente:

-

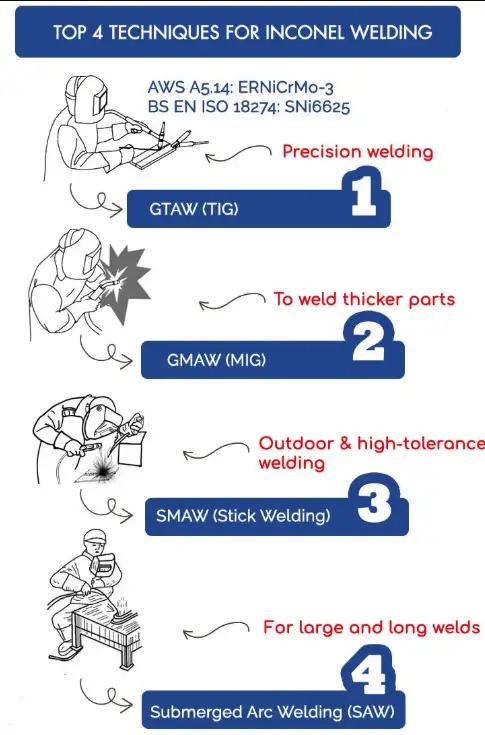

GTAW (TIG): Máximo control, preferido para secciones finas y pasadas de raíz; baja dilución y excelente limpieza.

-

GMAW (MIG): Mayor tasa de deposición; adecuado para secciones más gruesas y soldaduras mecanizadas.

-

SMAW (electrodo): Utilizado para reparaciones sobre el terreno, menor eficacia de deposición, útil cuando no se dispone de otros equipos.

-

FCAW/SAW: Se utilizan en producción, especialmente para revestimiento, aunque SAW se limita a aleaciones de solución sólida en algunos casos.

-

GMAW pulsado y GTAW pulsado: útiles para controlar el aporte de calor y reducir la distorsión.

-

Soldadura por haz de electrones y láser: Para precisión o anchura mínima de la ZAT, utilizada en aplicaciones especializadas.

La selección del proceso depende de la geometría del componente, la calidad de soldadura requerida, las propiedades mecánicas, la capacidad de control de la contaminación y el acceso. En el caso de componentes críticos, lo normal es utilizar GTAW o GMAW mecanizado con parámetros controlados.

Selección del metal de aportación: principios y pares prácticos

Principios generales para la elección del metal de aportación:

-

Prefiera una masilla con una composición química que produzca la resistencia a la corrosión y el comportamiento mecánico requeridos en servicio.

-

Para los metales base endurecidos por precipitación, elegir cargas que permitan el tratamiento térmico posterior deseado o que eviten las fases de fragilización.

-

Para juntas de metales distintos, seleccione una masilla que minimice la formación de intermetálicos frágiles y controle la dilución.

Opciones de relleno recomendadas representativas (práctica industrial):

| Metal base / aplicación | Relleno(s) común(es) | Justificación |

|---|---|---|

| Inconel 625 metal base o uniones disimilares a inoxidable/acero | ERNiCrMo-3 (UNS N06625) | Iguala la resistencia a la corrosión y a las altas temperaturas; versátil para uniones disímiles |

| Inconel 718 metal común | ERNiFeCr-2 (clasificación AWS para la aportación 718) o ERNiCrMo-3 en soldaduras no críticas para la resistencia | El 718 tiene una aportación correspondiente (ERNiFeCr-2) que puede envejecerse para desarrollar una alta resistencia; en muchos casos se utiliza la aportación de aleación 625 cuando no se requiere una resistencia de soldadura idéntica. |

| Inconel 600 y aleaciones similares de Ni-Cr | ERNiCr-3 (Inconel 82) / Variantes de ERNiCr-3 | Buena compatibilidad con aleaciones de Ni-Cr, muy utilizado para soldaduras y transiciones de metales distintos. |

Las especificaciones y composiciones de los metales de aportación están normalizadas en la norma AWS A5.14 (electrodos y varillas de níquel y aleaciones de níquel) y en las normas EN/ISO pertinentes sobre metales de aportación.

Diseño de juntas, preparación de bordes y ajuste

Puntos prácticos clave:

-

Mantenga las caras de la raíz delgadas para soldaduras TIG a tope de penetración completa de un solo lado; las caras de la raíz más gruesas reducen la penetración en aleaciones de níquel. El grosor recomendado de la cara de la raíz para soldaduras a tope TIG de separación cero es ≤ 1,5 mm para garantizar una penetración completa. Las tiras de respaldo extraíbles ayudan a controlar la forma del cordón de raíz y a minimizar los defectos.

-

Utilice superficies limpias y sin óxido; elimine el aceite, la pintura y los óxidos pesados mediante una limpieza local mecánica o química inmediatamente antes de soldar. La contaminación provoca porosidad e inclusiones.

-

Para secciones gruesas, prefiera soldaduras multipasadas con temperatura entre pasadas controlada para evitar un engrosamiento excesivo de la ZAT y mantener las microestructuras metalúrgicas deseadas.

Parámetros de soldadura y rangos típicos

A continuación se indican los puntos de partida específicos de cada proceso. Los parámetros deben calificarse mediante un registro de cualificación de procedimientos (PQR) para que coincidan con los requisitos de códigos y servicios.

Tabla: Puntos de partida típicos de los parámetros GTAW/TIG para la soldadura manual (espesor fino a moderado)

| Espesor del material (mm) | Diámetro del electrodo (mm) | Corriente (A) | Velocidad de desplazamiento (mm/s) | Gas de protección |

|---|---|---|---|---|

| 0.5-2.0 | 1.0-1.6 | 40-90 | 2-8 | 100% Argón |

| 2.0-6.0 | 1.6-2.4 | 90-160 | 4-10 | 100% Argón |

Tabla: Puntos de partida típicos de los parámetros GMAW (pulverización corta/controlada)

| Diámetro del alambre (mm) | Tensión (V) | Corriente (A) | Velocidad de desplazamiento (mm/s) | Gas |

|---|---|---|---|---|

| 0.8-1.2 | 14-22 | 150-300 | 6-15 | Argón o Ar + pequeñas adiciones de O2/He para estabilidad de transferencia |

Notas:

-

Los modos pulsados ayudan a limitar la entrada de calor en las aleaciones endurecidas por precipitación.

-

Evitar altas temperaturas entre pasadas en 718; las bajas temperaturas entre pasadas minimizan el sobreenvejecimiento de la ZAT. Los límites específicos entre pasadas deben determinarse mediante la cualificación del procedimiento y la ingeniería de materiales.

Control térmico: precalentamiento, entre pasadas y tratamiento térmico posterior a la soldadura (PWHT)

La gestión térmica es fundamental para el rendimiento.

-

Precalentamiento: En la mayoría de las aleaciones de níquel el precalentamiento es mínimo o nulo; un precalentamiento elevado en muchas aleaciones de níquel aumenta el riesgo de agrietamiento en caliente y distorsión. En el caso del 718 y otros grados endurecibles por precipitación, el precalentamiento suele evitarse o mantenerse bajo.

-

Temperatura entre pasadas: Mantener la temperatura entre pasadas de baja a moderada para aleaciones endurecibles por precipitación; dejar que la pieza se enfríe entre pasadas para mantener una microestructura favorable. Una temperatura entre pasadas excesiva puede promover precipitados indeseables y reducir la tenacidad.

-

PWHT: Los requisitos varían según la aleación. La aleación 718 normalmente requiere recocido en solución y envejecimiento controlado para recuperar la resistencia de diseño tras la soldadura de componentes que deben cumplir toda la resistencia del metal base. La aleación 625 no suele requerir PWHT para la resistencia a la corrosión, pero puede tratarse en solución para aplicaciones específicas. Siga las recomendaciones del proveedor del material y los requisitos del código para los programas de PWHT.

Cualificación, documentación, códigos y criterios de aceptación

Para equipos a presión, herrajes giratorios y otras piezas críticas, siga los códigos y normas aplicables:

-

El Código ASME de Calderas y Recipientes a Presión, Sección IX, proporciona normas de cualificación para procedimientos de soldadura (WPS) y registros de rendimiento (PQR). La cualificación del procedimiento debe demostrar que el procedimiento de soldadura produce soldaduras que cumplen los requisitos de las pruebas mecánicas. Las organizaciones suelen redactar WPS que hacen referencia a PQR cualificados para un rango específico de variables.

-

Especificaciones AWS: A5.14 define las propiedades químicas y mecánicas aceptables para los metales de aportación de níquel. El uso de metales de aportación según las clasificaciones AWS facilita la redacción de procedimientos y la trazabilidad del suministro.

-

Los boletines técnicos de los fabricantes de materiales proporcionan orientaciones específicas de la aleación para la soldadura y el tratamiento térmico, y deben consultarse en el desarrollo de la WPS.

Los elementos esenciales de la EPS para la soldadura de Inconel incluyen el material base y la especificación, la designación de la aleación y la trazabilidad del número térmico, el tipo y la clasificación del metal de aportación, el proceso de soldadura y los rangos de parámetros, el respaldo y la eliminación del respaldo, la práctica de limpieza, el control entre pasadas y los requisitos de PWHT.

Defectos comunes de las soldaduras, causas y soluciones

Las aleaciones de níquel presentan distintos modos de fallo; comprenderlos facilita el desarrollo de procedimientos sólidos.

Cuadro: Defectos comunes y medidas correctoras

| Defecto | Causa típica | Contramedida |

|---|---|---|

| Porosidad | Contaminantes, humedad, blindaje inadecuado | Limpie las superficies, seque la masilla y el fundente, asegúrese de que el flujo de gas y el estado de la boquilla son correctos. |

| Falta de fusión/penetración | Preparación incorrecta de la junta, bajo aporte de calor, cara de la raíz excesiva | Reducir la cara de la raíz, aumentar el ángulo de desplazamiento/calor, utilizar una técnica de retroceso o de paso controlado de la raíz. |

| Fisuración en caliente/fisuración por solidificación | Alta segregación en el metal de soldadura, alta restricción, relleno incorrecto | Utilizar relleno adecuado con susceptibilidad reducida, controlar la restricción, utilizar la secuencia de soldadura adecuada. |

| Ablandamiento de la ZAT o pérdida de resistencia (718) | Ciclo térmico inadecuado, sin PWHT cuando es necesario | Seguir el programa PWHT adecuado o utilizar un relleno adecuado que permita el tratamiento térmico. |

| Agrietamiento por deformación (aleaciones endurecibles por precipitación) | Las tensiones residuales combinadas con el envejecimiento precipitan | Minimizar la tensión (alivio de la tensión posterior a la soldadura si está permitido), controlar el ciclo térmico, evitar altas temperaturas entre pasadas, consultar al proveedor del material. |

Soldadura de metales diferentes y juntas de transición

La unión con acero al carbono o aceros inoxidables es habitual. Principios:

-

Utilice una transición graduada o un relleno adecuado para evitar cambios bruscos en el coeficiente de expansión térmica y la posible formación de intermetálicos frágiles.

-

Depositar un recubrimiento de soldadura con base de níquel sobre el acero puede proporcionar una superficie resistente a la corrosión evitando la sustitución completa. La selección de un relleno adecuado y el control de la dilución son importantes para mantener el rendimiento deseado frente a la corrosión. Los rellenos de las series ERNiCrMo-3 y ERNiCr-3 se utilizan ampliamente para unir aleaciones de níquel a aceros y aceros inoxidables.

Salud, seguridad y control de la contaminación

La soldadura de aleaciones de níquel produce humos que pueden contener compuestos de níquel y cromo; mantener la ventilación y el equipo de protección personal de acuerdo con la normativa local. Prevenir la contaminación:

-

Utilice consumibles de antorcha TIG específicos para trabajos con níquel a fin de evitar la contaminación cruzada con el acero; incluso una pequeña captación de hierro modifica la resistencia a la corrosión.

-

Mantenga el alambre de relleno seco y almacenado en carretes o envases sellados; puede ser necesario hornear en seco los consumibles con núcleo de fundente utilizados en soldaduras críticas.

Ejemplos prácticos de procedimientos paso a paso

A continuación se presentan esquemas concisos y prácticos de tipo WPS para situaciones comunes. Se trata de plantillas; cualquier uso en producción debe estar respaldado por PQR y revisión del código.

Ejemplo: Soldadura manual GTAW de Inconel 625 (espesor fino a medio)

-

Material base: Inconel 625, recocido en solución.

-

Limpieza previa a la soldadura: Limpieza con disolvente, esmerilado ligero para eliminar el óxido pesado, limpieza final con acetona.

-

Relleno: ERNiCrMo-3, diámetro 1,6 mm para TIG manual.

-

Soporte: Banda de soporte de cobre extraíble si es necesario para el control de raíces.

-

Gas de protección: 100% Argón, caudal 10-15 L/min. Considerar la copa de gas de arrastre para protección post-arco.

-

Soplete: 2% Tungsteno toriado o equivalente, diámetro 1,6 mm, polaridad DCEN.

-

Parámetros: Corriente 50-140 A en función del espesor; velocidad de desplazamiento para producir una geometría de cordón adecuada. Utilizar una pasada para secciones finas, varias pasadas para gruesas.

-

Interpass: Dejar enfriar a <150 °C entre pasadas para controlar la distorsión.

-

PWHT: No se requiere rutinariamente; siga el diseño o el requisito del proveedor.

-

Limpieza e inspección posteriores a la soldadura: Visual, colorante penetrante para grietas superficiales, radiografía o ultrasonidos cuando sea necesario.

Ejemplo: Soldadura de reparación GTAW/GMAW en Inconel 718 que requiere restauración de la resistencia

-

Pre-soldadura: Eliminar la microestructura envejecida cerca de la zona de reparación mediante tratamiento de solución local si es factible; consultar con un experto en metalurgia.

-

Relleno: ERNiFeCr-2 (relleno 718) para permitir la respuesta de envejecimiento posterior a la soldadura.

-

Control del calor: Minimizar la entrada de calor, utilizar bajas temperaturas entre pasadas.

-

PWHT: Después de soldar, realice un recocido en solución y un programa de envejecimiento controlado que coincida con las especificaciones del fabricante para una recuperación total de la resistencia. Las temperaturas exactas y los tiempos de mantenimiento deben seguir los datos de Special Metals o del proveedor.

Tablas de referencia rápida y apéndices

Tabla: Selección rápida de aleaciones

| Aleación | Aplicación común | Dificultad de soldadura |

|---|---|---|

| 625 | Procesamiento químico, marina, piezas de turbinas de gas | Fácil a moderado |

| 718 | Fijaciones de alta resistencia, discos para turbinas de gas | De moderado a difícil; requiere conocimientos de tratamiento térmico |

| 600/601 | Intercambiadores de calor, piezas de hornos | Moderado |

Tabla: Lista de inspección de soldaduras recomendada

-

Inspección visual (todas las soldaduras)

-

Prueba de líquidos penetrantes para detectar defectos superficiales (secciones finas)

-

Radiografía de soldaduras a tope críticas (secciones gruesas)

-

Pruebas mecánicas según código (tracción, flexión, impacto) durante PQR

Preguntas más frecuentes (FAQ)

P1: ¿Puedo soldar Inconel 625 sin tratamiento térmico posterior?

A1: En muchas aplicaciones, sí. La aleación 625 se refuerza principalmente por solución sólida; el PWHT rutinario no suele ser necesario para el comportamiento frente a la corrosión. Para determinados diseños de alta temperatura o al unir aleaciones específicas, siga las instrucciones del proveedor.

P2: ¿Debe Inconel 718 recibir siempre PWHT después de la soldadura?

A2: Si la soldadura y la ZAT adyacente deben alcanzar la resistencia total del metal de base, se requieren fases adecuadas de recocido en solución y tratamiento térmico de envejecimiento. Para uniones menores no críticas para la carga, los diseñadores a veces aceptan una menor resistencia local. Consulte siempre las especificaciones del componente.

P3: ¿Qué metal de aportación es mejor para unir 625 con acero inoxidable?

A3: ERNiCrMo-3 es una masilla de uso común para unir Inconel 625 a aceros inoxidables y aceros al carbono cuando se necesita resistencia a la corrosión en el depósito. Controlar la dilución para mantener las propiedades requeridas.

P4: ¿Se deforma fácilmente el Inconel durante la soldadura?

A4: Las aleaciones de níquel tienen una alta resistencia a temperaturas elevadas, lo que puede aumentar la tensión de restricción; sin embargo, un control cuidadoso de la entrada de calor, la estrategia de soldadura por puntos y la sujeción minimizan la distorsión.

P5: ¿Qué gas de protección se recomienda?

A5: 100% El argón es el material por defecto para GTAW y GMAW para la mayoría de las aleaciones de níquel; las adiciones de helio se utilizan para aumentar la entrada de calor cuando es necesario, y una pequeña fracción de oxígeno a veces mejora la estabilidad del arco para GMAW mecanizado.

P6: ¿Cómo evitar la porosidad en las soldaduras de Inconel?

A6: Asegúrese de que los consumibles estén secos, las superficies limpias, el blindaje correcto y la ausencia de contaminación orgánica. Prehornee o seque los electrodos si se almacenan en condiciones húmedas.

P7: ¿Puedo utilizar relleno 625 para soldar material base 718?

A7: El relleno 625 se utiliza a veces para soldaduras 718 cuando la resistencia total del metal base no es obligatoria. Para soldaduras críticas de alta resistencia, utilice el relleno 718 correspondiente y siga el PWHT adecuado.

P8: ¿Es mejor TIG o MIG para Inconel?

A8: TIG proporciona un mejor control para soldaduras finas o de precisión; MIG ofrece una mayor deposición para la producción. La elección del proceso depende de la geometría de la pieza y de los objetivos de calidad.

P9: ¿Se requieren prácticas especiales de respaldo o purga para la soldadura de tuberías Inconel?

A9: Se recomienda purgar el lado de la raíz con gas inerte para evitar la oxidación y controlar la química del cordón de raíz para soldaduras de tuberías y conductos que exigen resistencia a la corrosión interna.

Q10: ¿Qué códigos rigen la cualificación de los procedimientos de soldadura de Inconel?

A10: La sección IX de ASME cubre la cualificación del procedimiento de soldadura para muchas aplicaciones de tuberías y recipientes a presión; las normas AWS detallan las clasificaciones del metal de aportación y los requisitos de ensayo.

Cómo construir un WPS/PQR para Inconel

-

Especifique el grado y el estado del material base, incluya certificados de laminación.

-

Seleccionar metal de aportación con clasificación AWS o EN y proporcionar trazabilidad del número de lote/calor.

-

Definir el proceso, los tamaños de los consumibles y los rangos de los parámetros de soldadura.

-

Proporcionar cláusulas de limpieza, respaldo, purga y control de temperatura entre pasadas.

-

Definir las pruebas mecánicas necesarias y los criterios de aceptación; realizar PQR(s) para demostrar el WPS.

-

Especificar los métodos de inspección y los límites de aceptación de los END.

Recomendaciones finales y errores a evitar

-

No asuma que todas las aleaciones de níquel se comportan de forma idéntica; consulte los boletines técnicos específicos de cada aleación para conocer los tratamientos térmicos necesarios.

-

Evitar el precalentamiento innecesario y las altas temperaturas entre pasadas para las aleaciones que endurecen por precipitación.

-

Utilizar procedimientos cualificados y mantener la trazabilidad de los metales de aportación y los calores del metal base.

-

En el caso de juntas de metales distintos, controle la dilución y considere la posibilidad de aplicar capas de revestimiento o transición para proteger contra los problemas galvánicos y metalúrgicos.