Inconel 625 barra redonda es una aleación de alto rendimiento de níquel-cromo-molibdeno-niobio (UNS N06625) que se elige cuando se requiere resistencia a la corrosión, alta resistencia sin endurecimiento por precipitación y estabilidad a temperaturas elevadas; para ejes, elementos de fijación, componentes de válvulas y piezas estructurales de equipos aeroespaciales, marinos, químicos y de petróleo y gas, la forma de barra redonda ofrece maquinabilidad y un comportamiento mecánico predecible al tiempo que cumple especificaciones de barra y varilla como ASTM B446 y AMS 5666.

1. Qué es la barra redonda Inconel 625 y por qué la eligen los ingenieros

Inconel 625 es una superaleación con base de níquel diseñada para lograr un equilibrio entre una elevada resistencia y una excepcional resistencia a una amplia gama de medios corrosivos. En forma de barra redonda, la aleación se suministra como varilla trabajada en caliente o en frío y material en barra adecuado para torneado, taladrado, mandrinado y producción de ejes de precisión, elementos de fijación y componentes mecanizados. La aleación alcanza una gran resistencia principalmente mediante el endurecimiento por solución sólida del molibdeno y el niobio, en lugar del endurecimiento por envejecimiento, lo que significa que el material no requiere complejos ciclos de tratamiento térmico por precipitación para alcanzar sus principales propiedades mecánicas. Este comportamiento reduce la complejidad del proceso para los fabricantes que transforman las barras en componentes acabados.

2. Composición química y base metalúrgica de las propiedades

Composición clave (rangos típicos)

El rendimiento de la aleación 625 se deriva de su química deliberada. Los rangos típicos de porcentaje en masa comúnmente especificados para UNS N06625 son:

| Elemento | Contenido típico (peso %) |

|---|---|

| Níquel (Ni) | ~58 |

| Cromo (Cr) | 20 - 23 |

| Molibdeno (Mo) | 8 - 10 |

| Hierro (Fe) | ~5 (saldo variable) |

| Niobio + Tántalo (Nb + Ta) | 3.15 - 4.15 |

| Cobalto (Co) | ≤ 1.0 |

| Manganeso (Mn) | ≤ 0.5 |

| Silicio (Si) | ≤ 0.5 |

| Aluminio (Al) | ≤ 0.4 |

| Titanio (Ti) | ≤ 0.4 |

| Carbono (C) | ≤ 0.10 |

| Fósforo (P) | ≤ 0.015 |

| Azufre (S) | ≤ 0.015 |

| Nitrógeno (N) | ≤ 0.05 |

(Los valores anteriores son representativos de las hojas de datos publicadas y de las especificaciones estándar de la aleación 625. Los límites exactos de composición se definen en las especificaciones del material y en los documentos de compra. Los límites exactos de composición se definen en las especificaciones del material y en los documentos de compra).

Papel metalúrgico de los principales elementos

-

Níquel forma la matriz austenítica y proporciona ductilidad de base y resistencia a la corrosión.

-

Cromo aporta resistencia a la oxidación y a la corrosión en general.

-

Molibdeno mejora la resistencia a las picaduras y contribuye al fortalecimiento de la solución sólida.

-

Niobio (columbio) se combina con el carbono y otros solutos para estabilizar la matriz, aumenta la resistencia a altas temperaturas y ayuda a suprimir la precipitación de carburos que fragilizarían la aleación.

-

Adiciones menores (Ti, Al, Co) ajustar la estabilidad de fase y el comportamiento mecánico.

Dado que la aleación obtiene la mayor parte de su resistencia a partir de estos mecanismos de solución sólida y no de una transformación martensítica o de endurecimiento por precipitación, el Inconel 625 se mantiene estable en un amplio intervalo de temperaturas y conserva la tenacidad tras etapas de fabricación como el estirado en frío o el mecanizado.

3. Propiedades mecánicas y limitaciones de temperatura

Propiedades mecánicas típicas (estado recocido)

Las propiedades dependen del temple y de la procedencia; a continuación se indican los valores representativos de las barras recocidas que suelen aparecer en las hojas de datos de los proveedores:

| Propiedad | Valor típico (recocido a temperatura ambiente) |

|---|---|

| Resistencia a la tracción (UTS) | 480 - 900 MPa (70 000 - 130 000 psi), según el diámetro y el temple |

| Límite elástico 0,2% offset | 30 000 - 65 000 psi (200 - 450 MPa) |

| Alargamiento en 50 mm (2 pulg.) | 30 - 60% |

| Dureza (HRB) | ~90 - 100 (recocido) |

| Densidad | 8,44 g/cm³ (aprox.) |

Nota: El alambrón de menor diámetro, trabajado en frío, muestra a menudo mayores límites elásticos y resistencias a la tracción que la barra de mayor diámetro, totalmente recocida. Consulte los certificados de laminación del proveedor para conocer los valores exactos por lote.

Comportamiento a altas temperaturas y límite superior de servicio

La aleación 625 mantiene una integridad mecánica útil desde temperaturas criogénicas hasta cerca de 980°C (aproximadamente 1800°F) dependiendo del entorno; las temperaturas de uso continuo se especifican normalmente hasta aproximadamente 982°C para algunas condiciones de servicio, pero la fluencia y la resistencia a largo plazo disminuyen con el tiempo y la temperatura. En el caso de componentes críticos para la fluencia, los diseñadores deben consultar los datos de temperaturas elevadas a largo plazo y realizar cálculos de vida útil.

Estrés-ruptura y fatiga

-

Resistencia a la rotura por tensión: La aleación presenta una buena vida de rotura a temperaturas intermedias altas debido al refuerzo en solución sólida por el Mo y el Nb.

-

Resistencia a la fatiga: Inconel 625 tiene una resistencia a la fatiga superior en muchas condiciones corrosivas y de alta temperatura en comparación con los aceros inoxidables, lo que explica su uso en plantas de turbinas, marinas y químicas.

Para los componentes de diseño crítico, utilice las curvas de fatiga y fluencia proporcionadas por el proveedor y siga los códigos pertinentes (ASME, NACE) para la predicción de la vida útil y los factores de seguridad.

4. Tamaños estándar, especificaciones y trazabilidad

Especificaciones comunes de la barra redonda

-

Designación UNS: UNS N06625 (identifica la familia química y las propiedades generales).

-

ASTM / ASME: La norma ASTM B446 se refiere a las barras y varillas de aleaciones de níquel (incluida la 625) trabajadas en caliente y en frío; el código ASME SB-446 es la referencia correspondiente.

-

Aeroespacial / AMS: AMS 5666 y documentos AMS relacionados se utilizan a menudo cuando se requiere control de origen de materiales a nivel aeroespacial y secuencias de tratamiento térmico.

Diámetros y longitudes típicos

Los fabricantes suministran barras redondas de diversos diámetros estándar, desde barras de pequeño diámetro estiradas en frío (a partir de 5 mm) hasta barras de gran tamaño torneadas en bruto (hasta varias pulgadas, por ejemplo, 4,25 pulgadas o más). Las longitudes estándar de laminación suelen oscilar entre 120 y 168 pulgadas para muchos artículos en stock, con opciones de corte a medida disponibles en los distribuidores. El estado de suministro (recocido, desbastado, estirado en frío) se especifica en los pedidos. Algunos ejemplos de catálogos de proveedores muestran diámetros de 3,5 pulg. y 4,25 pulg. y longitudes de 120-168 pulg. para los artículos típicos de stock.

Trazabilidad e informes de pruebas de molienda

Los compradores deben solicitar un informe de pruebas de laminación (MTR / certificado de material) que muestre el análisis químico, los resultados de las pruebas mecánicas, el número de colada, el estado del tratamiento térmico y la conformidad con la especificación solicitada (por ejemplo, ASTM B446, AMS 5666). Para aplicaciones críticas (aeroespacial, nuclear) puede ser necesaria la trazabilidad completa del lote y la documentación de ensayos no destructivos.

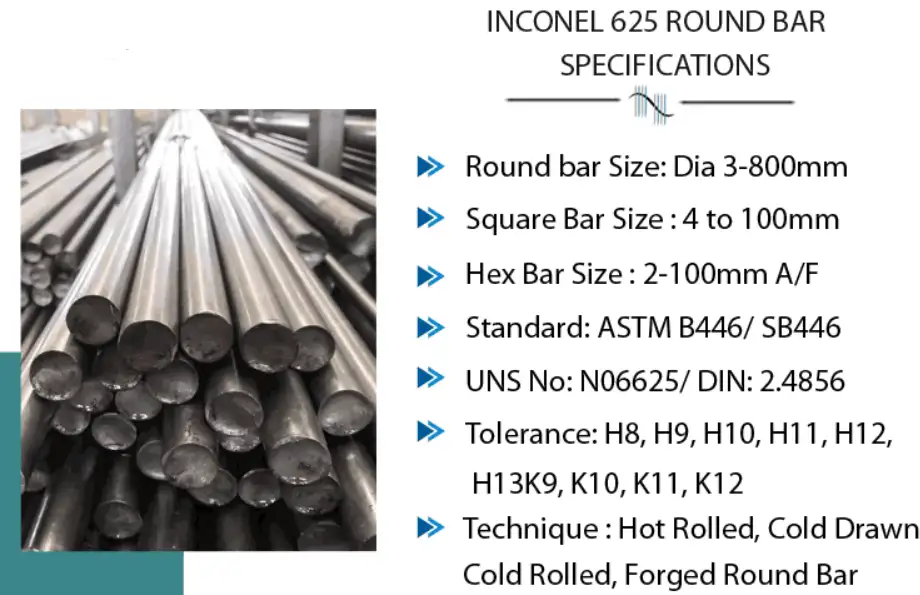

ESPECIFICACIONES

5. Fabricación: mecanizado, conformado, soldadura y tratamiento térmico.

Mecanizado de barra redonda

El Inconel 625 es mecanizable pero más difícil que los aceros inoxidables comunes debido a su tendencia al endurecimiento por deformación y a su elevada resistencia. Recomendaciones prácticas:

-

Utiliza montajes rígidos para minimizar las vibraciones.

-

Se prefieren las herramientas de metal duro con geometría afilada.

-

Una menor profundidad de corte, mayores velocidades de avance y un refrigerante adecuado son prácticas habituales para controlar la acumulación de filo y reducir el endurecimiento por trabajo delante de la herramienta.

-

Utilice herramientas de rastrillo positivo y reduzca los tiempos de permanencia para evitar la acumulación local de calor.

-

Para avellanar y taladrar, se suelen utilizar brocas de pico para despejar las virutas.

Los márgenes de mecanizado dependen del estado del suministro; el material desbastado reduce el tiempo de corte en comparación con la barra recocida de diámetro completo, pero cuesta más por adelantado. La orientación del proveedor y los proveedores de herramientas proporcionan datos de corte para tiempos de ciclo predecibles. Aleaciones laminadas

Conformado y trabajo en frío

Dado que la aleación se endurece por deformación, el conformado por doblado o estirado en frío requiere fuerzas mayores y pueden ser necesarios recocidos intermedios para reducciones sustanciales. El trabajo en caliente se utiliza a menudo para grandes deformaciones.

Soldadura y unión

La aleación 625 tiene una excelente soldabilidad en los procesos de fusión habituales y puede soldarse a sí misma y a algunas aleaciones distintas utilizando alambres de aportación adecuados (tipo FM625) y procedimientos cualificados. Por lo general, no se requiere precalentamiento y rara vez es necesario un tratamiento térmico posterior a la soldadura, ya que la aleación no depende del envejecimiento para desarrollar resistencia. En el caso de soldaduras de metales distintos, deben evaluarse la difusión, la compatibilidad galvánica y la tensión residual.

Tratamiento térmico y recocido

Los recocidos completos (recocidos en solución) se utilizan para restaurar la ductilidad después de un fuerte trabajo en frío. Los ciclos típicos de recocido vienen especificados por el laminador o las normas; las temperaturas y velocidades de enfriamiento precisas figuran en las fichas técnicas de los proveedores y en los documentos de la AMS. El enfriamiento controlado evita precipitados indeseables que podrían reducir la tenacidad.

6. Resistencia a la corrosión: entornos, comportamiento de crevice/pitting y ensayos.

La aleación 625 ofrece una gran resistencia general a la corrosión en medios acuosos oxidantes y reductores y, en comparación con los aceros inoxidables comunes, muestra una especial resistencia a las picaduras, la corrosión por intersticios y las fisuras por corrosión bajo tensión en medios con cloruros. Su contenido en molibdeno y níquel mejora la resistencia al ataque localizado, y la adición de niobio mejora la estabilidad frente al ataque intergranular al fijar el carbono.

Entornos en los que 625 destaca

-

Componentes de agua de mar, especialmente cuando la corrosión por grietas y el ataque localizado son preocupantes.

-

Corrientes de proceso ácidas (ácidos orgánicos y minerales) en las que fallan los aceros inoxidables convencionales.

-

Atmósferas oxidantes a alta temperatura porque el cromo y el níquel forman capas protectoras de óxido.

Limitaciones y casos especiales

-

Los entornos halogenados altamente reductores, las sales fundidas o los fluidos que contienen fluoruros pueden seguir planteando mecanismos de ataque y requerir ensayos de corrosión.

-

Los entornos sulfídicos de alta temperatura requieren una evaluación; la aleación 625 es buena en muchos de estos entornos, pero los diseñadores deben realizar ensayos de cupones de corrosión para obtener predicciones específicas del servicio.

Normas de ensayo

El comportamiento frente a la corrosión se valida mediante ensayos normalizados (por ejemplo, niebla salina ASTM, ensayos de potencial de picadura y exposición de cupones), y para aplicaciones de petróleo y gas en servicios agrios se suele aplicar la guía NACE MR0175 / ISO 15156.

7. Aplicaciones típicas y guía de selección frente a aleaciones similares

Aplicaciones representativas de la barra redonda

-

Ejes de turbinas y bombas que soportan cargas mecánicas combinadas y fluidos agresivos.

-

Elementos de fijación y espárragos que necesitan gran resistencia y resistencia a la corrosión.

-

Vástagos de válvulas, ejes de actuadores y componentes mecanizados de desgaste críticos en plantas marinas y químicas.

-

Herramientas para perforaciones de petróleo y gas en las que coexisten la corrosión y las altas temperaturas.

Comparación con aleaciones afines

| Aleación | Por qué elegirlo en lugar de otros |

|---|---|

| Inconel 625 | Muy buena combinación de resistencia a la corrosión y resistencia a temperaturas elevadas sin endurecimiento por envejecimiento. |

| Inconel 718 | Mayor fluencia/resistencia a algunas temperaturas debido al endurecimiento por precipitación, pero requiere tratamientos térmicos específicos. |

| Acero inoxidable 316L | Menor coste pero menor resistencia a las picaduras y a las grietas; elija 316L sólo cuando no necesite una resistencia extrema a la corrosión. |

| Hastelloy C276 | Mayor resistencia a la corrosión en algunos medios químicos, pero a menudo mayor coste; elija C276 para servicios con ácidos altamente oxidantes. |

La selección debe basarse en el entorno (cloruro, ácido, oxidante), las cargas mecánicas, las limitaciones de peso y coste, y los requisitos de fabricación. Por ejemplo, cuando la facilidad de mecanizado y el mínimo tratamiento térmico posterior a la soldadura son importantes, la aleación 625 tiene ventajas sobre las aleaciones endurecidas por precipitación.

8. Inspección, pruebas y aseguramiento de la calidad del material en barras

Matriz de inspección típica incluida en los pedidos críticos

-

Análisis químicos (informe completo de elementos) según los límites de la especificación.

-

Pruebas mecánicas (tracción, límite elástico, alargamiento) realizadas en probetas representativas.

-

Dureza las pruebas necesarias.

-

Ensayos no destructivos (END) en caso necesario: pruebas de ultrasonidos para detectar defectos internos, PMI / espectroscopia para comprobaciones puntuales de la química.

-

Acabado superficial e inspección dimensional para verificar la redondez y las tolerancias.

Certificaciones y conformidad

Para usos críticos, se requiere un informe de la prueba de laminación trazable a cada número de colada y a las especificaciones pertinentes (ASTM B446, números AMS). Para el servicio de petróleo y gas agrio, confirmar el cumplimiento o la compatibilidad con los requisitos NACE MR0175 / ISO 15156.

9. Suministro, plazos de entrega, consideraciones sobre costes y consejos sobre aprovisionamiento

Stock frente a pedido

-

Barras torneadas o recocidas en stock reducen el plazo de entrega, pero tienen un coste variable en función del diámetro.

-

Tallas a medida son adecuados para diámetros no estándar o certificaciones especiales, pero aumentan el plazo de entrega y el coste del lote.

Factores de coste

-

El contenido de aleación (níquel, molibdeno, niobio) determina el coste de la materia prima. La volatilidad del mercado del níquel afecta directamente al precio.

-

El procesamiento (torneado en bruto, estirado en frío, tratamiento térmico especial) y el nivel de certificación (AMS aeroespacial, trazabilidad nuclear) se suman al coste.

Consejos de aprovisionamiento para responsables de compras

-

Solicite varios presupuestos especificando la especificación exacta (por ejemplo, UNS N06625, ASTM B446 Grado 1, condición de suministro deseada).

-

Si la fatiga es crítica, solicite al proveedor datos sobre fatiga o rotura por tensión.

-

Para compras internacionales, confirme los trámites de exportación y los códigos aduaneros de los productos de níquel aleado.

10. Tablas en las que confían los ingenieros (referencia rápida práctica)

Tabla A: Ejemplos de control químico estándar (gamas de referencia)

| Elemento | Mínimo (%) | Máx (%) |

|---|---|---|

| Ni | 58.0 | saldo |

| Cr | 20.0 | 23.0 |

| Mo | 8.0 | 10.0 |

| Nb + Ta | 3.15 | 4.15 |

| Fe | - | 5.0 |

| C | - | 0.10 |

(Utilice siempre la especificación de pedido para los límites contractuales).

Tabla B: Valores mecánicos representativos (recocido)

| Diámetro | Tracción (MPa) | Rendimiento 0,2% (MPa) | Alargamiento (%) |

|---|---|---|---|

| Varilla pequeña (estirada en frío) | 700 - 900 | 350 - 600 | 30 - 45 |

| Barra grande (recocida) | 480 - 650 | 200 - 450 | 40 - 60 |

(Valores ilustrativos; el MTR del proveedor es fidedigno).

11. Notas prácticas de diseño de ingeniería y modos de fallo

-

Evite basarse en números mecánicos a temperatura ambiente cuándo las piezas experimentarán fluencia a temperaturas elevadas; realizar análisis de tiempo-temperatura-vida útil.

-

Cuidado con la rozadura en piezas roscadas; utilizar revestimientos o materiales compatibles y lubricación.

-

Piezas sensibles a la fatiga deben diseñarse teniendo en cuenta el acabado superficial y la atenuación de las tensiones residuales, ya que los defectos superficiales acortan la vida útil.

-

Fragilización por hidrógeno no es un modo de fallo primario para el 625, pero los entornos agrios deben evaluarse según las directrices de la NACE.

12. Lista de comprobación de adquisiciones para un ingeniero o comprador

-

Especifique UNS N06625 y la norma exacta (ASTM B446 / AMS 5666, etc.).

-

Indicar el estado de suministro: recocido, desbastado o estirado en frío.

-

Solicitar MTR completo con número de calor y análisis químico.

-

Enumere los ensayos mecánicos y END necesarios, si procede.

-

Declarar cualquier control especial del proceso: bajo contenido de azufre, bajo contenido de fósforo o conformidad con NACE.

13. Preguntas frecuentes

P1: ¿Es magnético el Inconel 625?

A1: El Inconel 625 es esencialmente austenítico y no magnético en estado recocido. El trabajo en frío puede introducir ligeras respuestas magnéticas en zonas localizadas, pero para la mayoría de los fines de ingeniería la aleación se trata como no magnética.

P2: ¿Puede endurecerse el Inconel 625 mediante tratamiento térmico?

A2: El 625 no requiere ningún tratamiento de endurecimiento por precipitación ni suele ser eficaz porque se refuerza principalmente por aleación de solución sólida. Se puede utilizar un tratamiento térmico extensivo para recocido o disolución, pero no producirá el mismo estado de endurecimiento por precipitación que se observa en aleaciones como la 718.

P3: ¿Qué especificaciones debo indicar al hacer un pedido de material en barras?

A3: Comúnmente se utiliza ASTM B446 (barra y varilla) y AMS 5666 (aeroespacial). Especifique también UNS N06625 para mayor claridad.

P4: ¿Es difícil soldar Inconel 625?

A4: No; el 625 se considera fácilmente soldable con alambres de aportación adecuados como el FM625. El precalentamiento suele ser innecesario y el tratamiento térmico posterior a la soldadura no se requiere universalmente, pero la cualificación del procedimiento de soldadura es importante para las piezas críticas.

P5: ¿Cómo debo especificar los ensayos para aplicaciones sensibles a la corrosión?

A5: Incluir ensayos de exposición de cupones, determinaciones del potencial de picadura y especificar el cumplimiento de las normas de corrosión del sector pertinentes para el servicio. Para el servicio de petróleo y gas ácido, consulte NACE MR0175 / ISO 15156.

P6: ¿Cómo afecta el diámetro a las propiedades mecánicas?

A6: Los diámetros más pequeños estirados o acabados en frío suelen tener mayores límites elásticos y resistencias a la tracción que las barras grandes totalmente recocidas. Obtenga siempre los valores MTR para el calor específico y el diámetro.

P7: ¿Se corroe el Inconel 625 en el agua de mar?

A7: En muchas aplicaciones con agua de mar, el Inconel 625 ofrece muy buenos resultados, especialmente cuando la resistencia a las grietas y a las picaduras es importante. Sin embargo, las condiciones locales como la temperatura, la oxigenación, la bioincrustación y el régimen de flujo deben evaluarse con cupones para su confirmación.

P8: ¿Es largo el tiempo del ciclo de mecanizado en comparación con el acero inoxidable?

A8: Normalmente sí. Cabe esperar tiempos de ciclo más largos y un mayor desgaste de las herramientas en comparación con los grados de acero inoxidable comunes. Utilice las herramientas de metal duro recomendadas y una fijación rígida para optimizar el rendimiento.

P9: ¿Puedo utilizar barras de Inconel 625 para servicios criogénicos?

A9: Sí. La aleación conserva la tenacidad a temperaturas criogénicas, lo que la hace adecuada para aplicaciones de baja temperatura en las que la resistencia a la corrosión sigue siendo aceptable.

Q10: ¿Dónde puedo encontrar fichas técnicas y normas fiables?

A10: Boletines técnicos de los fabricantes (Metales especiales), fichas técnicas de los materiales (Aleaciones laminadas, MatWeb/ASM), y los documentos de especificación para ASTM B446 y AMS 5666. Consulte la lista de referencias para ver los enlaces.

14. Cómo se elaboró este contenido y orientaciones para la validación técnica

Este documento sintetiza las hojas de datos de los laminadores, los resúmenes de especificaciones y los boletines técnicos de los fabricantes para presentar una referencia práctica a nivel de ingeniería para la barra redonda de Inconel 625. Para la compra o el diseño de seguridad crítica, confirme siempre los límites químicos y mecánicos precisos en el informe de pruebas del laminador y consulte la norma de control para cualquier prueba requerida por el código. Las cifras específicas que se muestran aquí son representativas y deben verificarse con la documentación del proveedor antes de su aplicación en el diseño final o la adquisición.

15. Lista de comprobación rápida para ingenieros de diseño

-

Indique UNS N06625 y la norma de control (ASTM B446 o AMS 5666).

-

Especifique la condición de suministro y la tolerancia del diámetro.

-

Solicitar MTR completo por resultados de pruebas térmicas y mecánicas.

-

Validar la resistencia a la corrosión con cupones cuando el servicio sea agresivo.

-

Establezca con el fabricante los márgenes de mecanizado y la estrategia de utillaje.

-

Para aplicaciones críticas que requieren END y trazabilidad.

16. Notas prácticas finales

La barra redonda de Inconel 625 es una opción práctica cuando se requiere una larga vida útil en entornos hostiles y un buen rendimiento mecánico sin tratamientos térmicos complejos. Su suministro en forma de barra redonda permite una producción eficiente de ejes y componentes mecanizados, al tiempo que preserva el ventajoso comportamiento de la aleación frente a la corrosión y las altas temperaturas. Para una fiabilidad a largo plazo, combine la selección de materiales con pruebas específicas para el entorno y una estricta trazabilidad de las adquisiciones.