Para identificar positivamente un Aleación Inconel debe combinar la verificación documental (informe de pruebas de laminación, número de colada) con el análisis químico instrumental, la identificación positiva de materiales (PMI) mediante fluorescencia de rayos X (XRF), espectrometría de emisión óptica (OES) o espectroscopia de descomposición inducida por láser (LIBS), respaldada por técnicas de laboratorio (ICP-OES/ICP-MS y metalografía) cuando se requiera una precisión absoluta. Las comprobaciones rápidas en el taller (imán, apariencia simple) ayudan a clasificar las piezas sospechosas, pero no pueden sustituir a la PMI o al análisis químico de laboratorio para una identificación concluyente.

Por qué es importante una identificación correcta

Inconel es una familia de superaleaciones a base de níquel utilizadas en entornos de alta temperatura, corrosivos o mecánicamente exigentes (aeroespacial, generación de energía, petróleo y gas, plantas químicas). El uso de una aleación incorrecta puede provocar fallos prematuros, incumplimientos de la normativa e incidentes catastróficos. En el caso de los sistemas de presión o los componentes críticos para la seguridad, las normas del sector exigen una verificación positiva de la composición química y la trazabilidad de las aleaciones. Las estructuras de orientación API y ASTM para la verificación de materiales están ampliamente referenciadas en estos sectores.

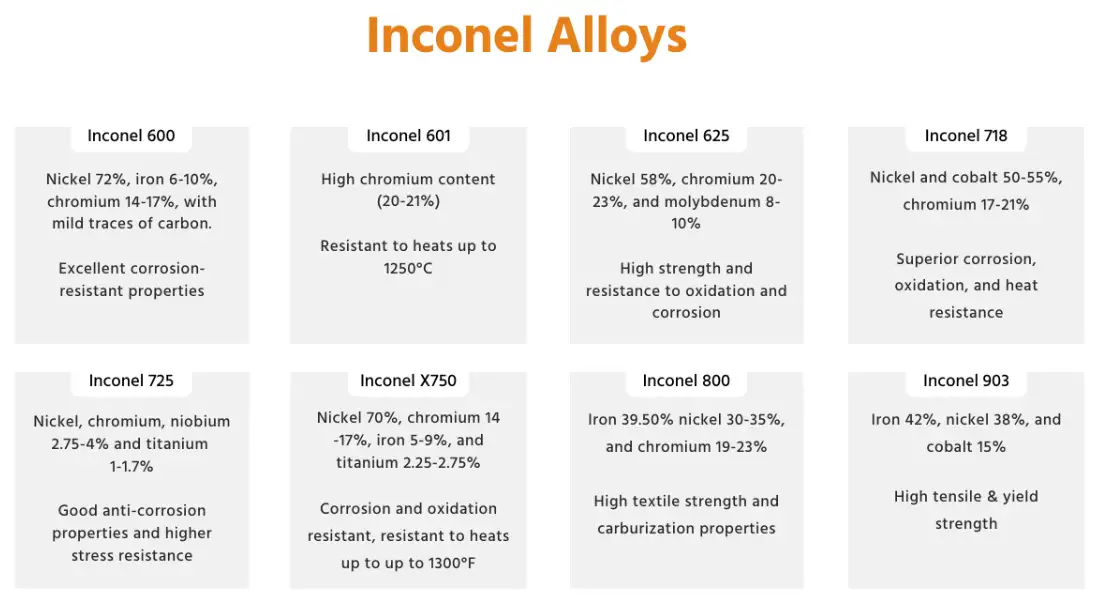

Familias químicas y grados comunes de Inconel

El Inconel abarca una gama de aleaciones a base de níquel-cromo. Los dos grados más frecuentes en la industria son el Inconel 625 y el Inconel 718. A continuación se ofrece una comparación compacta de las gamas de composición típicas y una breve nota sobre el papel funcional de los elementos clave.

Tabla 1 - Rangos de composición típicos (representativos) (wt%) para los grados Inconel más comunes

| Elemento | Inconel 600 (típico) | Inconel 625 (típico) | Inconel 718 (típico) |

|---|---|---|---|

| Níquel (Ni) | 72.0-80.0 | 58.0-63.0 | 50.0-55.0 |

| Cromo (Cr) | 14.0-17.0 | 20.0-23.0 | 17.0-21.0 |

| Hierro (Fe) | 6.0-10.0 | Saldo | Equilibrio (~17-21%) |

| Molibdeno (Mo) | 0 | 8.0-10.0 | 2.8-3.3 |

| Niobio (Nb)/Colombio (Cb) | 0 | 0.4-1.0 | 4,75-5,5 (como Nb + Ta) |

| Titanio (Ti) | rastrear | rastrear | 0.65-1.15 |

| Aluminio (Al) | rastrear | rastrear | 0.2-0.8 |

| Carbono (C) | ≤ 0.10 | ≤ 0.10 | 0.04-0.10 |

Fuente: fichas técnicas de los fabricantes y fichas técnicas de los materiales para gamas representativas.

Notas:

-

El 718 se endurece con el paso del tiempo: la resistencia procede de los precipitados de niobio (Nb) y titanio (fases gamma prime y gamma double prime), que también dan lugar a firmas de identificación específicas en metalografía.

-

625 se basa en el refuerzo de la solución sólida y el alto contenido de Mo para la resistencia a la corrosión.

Comprobaciones rápidas en taller (clasificación de herramientas y sus límites)

Estas comprobaciones son baratas y rápidas. Utilícelos sólo para el triaje.

Prueba de imanes

-

Lo que muestra: Las aleaciones Inconel a base de níquel son normalmente no magnéticas en estado recocido o tratado en solución. Puede desarrollarse un ligero magnetismo tras el trabajo en frío o determinados tratamientos térmicos. Un imán que se "pega" fuertemente sugiere una aleación ferrosa o un acero inoxidable con alto contenido en hierro; una respuesta débil o nula mantiene las aleaciones base níquel en juego.

-

Limitaciones: No es definitivo. Algunos aceros inoxidables también son no magnéticos; algunas aleaciones de níquel pueden mostrar un magnetismo débil en determinadas condiciones.

Inspección visual y de marcado

-

Lo que muestra: Busque el número de grado/calor estampado, el acabado superficial, las marcas de soldadura y el color. Muchas piezas OEM llevan números térmicos que enlazan con informes de pruebas de laminación.

-

Limitaciones: Las marcas pueden faltar, estar desgastadas o falsificadas.

Prueba de chispa

-

Lo que muestra: Limitado. Las pruebas de chispas sirven para clasificar aceros al carbono o aleados porque los metales ferrosos generan chispas características.

-

Limitaciones: Las aleaciones a base de níquel producen poca o ninguna chispa o patrones ambiguos, por lo que este método no puede confirmar que se trata de Inconel. No confíe en el ensayo de chispas para demostrar que una aleación es Inconel.

Lima, dureza y comprobaciones mecánicas simples

-

Lo que muestran: La dureza relativa o la maquinabilidad pueden indicar la clase de aleación.

-

Limitaciones: El solapamiento entre aleaciones y tratamientos térmicos hace que no sean concluyentes.

Consejo práctico: Utilice las comprobaciones de taller para decidir si debe ejecutar la PMI; no acepte las comprobaciones de taller como identificación positiva para aplicaciones críticas para la seguridad.

Métodos no destructivos estándar del sector (tecnologías PMI)

La identificación positiva de materiales (PMI) es el método de campo estándar para verificar químicamente la composición de las aleaciones sin cortar las muestras. Los analizadores portátiles ofrecen resultados rápidos que se corresponden con las especificaciones de la aleación. La norma API RP 578 y las directrices ASTM son marcos de uso común para la aplicación de programas de PMI.

Fluorescencia de rayos X (FRX)

-

Cómo funciona: Un haz de rayos X excita los átomos de la muestra, produciendo rayos X secundarios característicos específicos de cada elemento. Las unidades XRF portátiles informan de los porcentajes elementales (para muchos elementos pesados) o identifican el grado de aleación más cercano a partir de una base de datos.

-

Puntos fuertes: Portátil, rápido, sin contacto, excelente para elementos más pesados (Ni, Cr, Mo, Nb, Fe). Muy utilizado en PMI de campo.

-

Limitaciones: Escasa sensibilidad a los elementos ligeros (carbono, nitrógeno, boro), por lo que el FRX no puede medir el carbono de forma fiable. Los revestimientos superficiales, la pintura o una fuerte oxidación pueden distorsionar las lecturas. La calibración y las normas de referencia son importantes. Para la certificación final, en la que el nivel C es importante, se requieren pruebas de laboratorio.

Espectrometría de emisión óptica (OES), OES de chispa

-

Cómo funciona: Una chispa o un arco excita los átomos de la muestra y la luz emitida se dispersa para medir las líneas elementales; la OES cuantifica una amplia gama de elementos, incluido el carbono, con límites de detección razonables.

-

Puntos fuertes: Mejor detección de elementos ligeros y trazas de elementos de aleación que el XRF. A menudo se utiliza en bancos de OES de taller u OES portátiles para obtener una composición más exacta.

-

Limitaciones: Requiere preparación de la superficie y contacto; suele ser semiportátil pero menos cómodo que el XRF portátil.

Espectroscopia de descomposición inducida por láser (LIBS)

-

Cómo funciona: Un láser pulsado ablaciona una pequeña cantidad de material, produciendo plasma que emite luz analizada para dar la composición elemental, incluidos los elementos ligeros.

-

Puntos fuertes: Rápido, puede detectar elementos ligeros, incluido el carbono; emergente en PMI de campo e incluido en los nuevos anexos de orientación API.

-

Limitaciones: Tecnología más reciente; coste de los instrumentos y formación necesaria del operador.

¿Qué método PMI elegir?

-

Para el cribado rápido sobre el terreno y la mayoría de las verificaciones de aleaciones, el FRX portátil es el más común. Para las aleaciones en las que la cuantificación del carbono o de los elementos ligeros es crítica, se prefiere el OES o el LIBS. Siga siempre un procedimiento PMI documentado y calibre con patrones.

Métodos de laboratorio y destructivos (la regla de oro)

Cuando el servicio sea crítico o el resultado del PMI sea ambiguo, envíe las muestras a un laboratorio cualificado.

ICP-OES / ICP-MS (química húmeda)

-

Lo que ofrecen: Análisis elemental certificado de alta precisión, incluidos elementos traza y ligeros (mediante la digestión y preparación adecuadas). Aceptado como confirmación de laboratorio para la adquisición, certificación o investigación de la causa raíz.

-

Ventajas: La mejor precisión y límites de detección para casi todos los elementos.

-

Desventajas: Requiere la extracción de la muestra (destructiva), un plazo de entrega más largo y un coste más elevado. Los laboratorios proporcionan certificados trazables y declaraciones de incertidumbre.

Metalografía y microestructura (SEM, microscopio óptico, EDS)

-

Casos prácticos: Determina el estado del tratamiento térmico, la estructura de los precipitados (gamma prime, gamma double prime), el tamaño del grano, la presencia de defectos y la microestructura de la soldadura. La microscopía electrónica de barrido con EDS proporciona análisis de la composición local e imágenes microestructurales. En el caso del Inconel 718, la presencia de fases gamma de doble imprimación y ricas en Nb son signos reveladores de una química y un tratamiento térmico adecuados.

Pruebas mecánicas

-

Tracción, dureza, fluencia, impacto confirman el rendimiento mecánico conforme al grado especificado. A veces son necesarios para la cualificación o el análisis de fallos.

Firmas microestructurales y su significado

Los metalúrgicos utilizan la morfología de las fases y precipitados para corroborar los análisis químicos.

-

Inconel 718: endurecido por precipitación mediante fases de cebado gamma (Ni3(Al,Ti)) y cebado gamma doble (Ni3Nb) que proporcionan una alta resistencia tras un envejecimiento adecuado. Un examen metalográfico típico (grabado y examinado por óptica/SEM) revela estos precipitados finos y la estructura de grano consistente con un calor 718 correctamente procesado.

-

Inconel 625: carece de los mismos precipitados de endurecimiento por envejecimiento; se basa más en el fortalecimiento por disolución y forma carburos o intermetálicos diferentes en condiciones extremas. Por lo tanto, la metalografía mostrará una huella de precipitado diferente.

Estos marcadores microestructurales ayudan a distinguir el 718 del 625 cuando las pruebas químicas son dudosas.

Documentación y trazabilidad

La identificación positiva no es sólo un ejercicio de medición; la documentación también importa.

-

Informe de pruebas de molienda (MTR) / Certificado de análisis: Debe incluir el número UNS del material, el número térmico, la composición química y los ensayos mecánicos. Utilice MTR para cotejar las mediciones de PMI o de laboratorio.

-

Verificación del número de calor: La traza del lote de producción de la fábrica o el fabricante vincula la pieza a una MTR. En el caso de los componentes adquiridos, aceptar solo artículos con MTR completas evita confusiones.

-

Mantenimiento de registros: Los registros PMI, las fechas de calibración de los instrumentos, las cualificaciones de los inspectores y las fotografías deben almacenarse según los requisitos del cliente o reglamentarios (API RP 578 sugiere elementos de registro).

Errores y trampas habituales

-

Suponiendo no magnético = Inconel. Varios aceros inoxidables austeníticos son también no magnéticos.

-

Basarse en el color o el aspecto de la superficie. Las incrustaciones de óxido, el chapado, las marcas de mecanizado o la contaminación producen señales visuales engañosas.

-

Tomando los números de carbono XRF al pie de la letra. El XRF no mide el carbono de forma fiable; cuando el carbono sea importante (soldadura, tratamiento térmico), utilice OES o análisis de laboratorio.

Flujo de trabajo de campo + laboratorio recomendado (paso a paso práctico)

-

Documento: fotografiar la pieza, registrar las marcas, el número de colada, la ubicación y la serie.

-

Comprobaciones de triaje: prueba magnética, verificación dimensional, soldaduras o revestimientos visibles.

-

PMI (primer pase): XRF portátil en varios puntos, registrar los resultados y el certificado de calibración del instrumento. Si el FRX coincide con la composición de la aleación declarada dentro de la tolerancia del proyecto, se aprueba la verificación inicial.

-

Si XRF ambiguo o carbono/oligoelementos requeridos: realizar OES o LIBS portátiles en la superficie limpiada.

-

Si queda alguna duda o servicio crítico: Cortar la muestra y enviarla a un laboratorio acreditado para ICP-OES / ICP-MS más metalografía. Obtener análisis certificado con incertidumbre.

-

Record: conservar los certificados PMI, los informes de laboratorio y vincular los resultados al número térmico y al MTR de la pieza.

Tablas comparativas

Tabla 2 - Comparación de métodos: velocidad, precisión típica y daños en la muestra

| Método | Velocidad de campo típica | Precisión típica (elementos principales) | ¿Detecta C? | Muestra de daños |

|---|---|---|---|---|

| XRF portátil | segundos por punto | ±0,1-0,5 wt% para elementos pesados (varía) | No | Ninguno |

| OES portátil | segundos-minutos por punto | ±0,05-0,2 wt% para muchos elementos | Sí (puede medir C) | Mínimo (chispa de contacto) |

| LIBS (portátil) | segundos | Comparable a OES en muchos elementos | Sí | Ablación microscópica |

| ICP-OES / ICP-MS (laboratorio) | días de entrega | alta precisión, nivel de rastreo | Sí | Preparación destructiva de muestras |

| Metalografía (SEM/EDS) | días | composición local, microestructura | N/A | Montaje destructivo de la muestra |

Utilice la tabla para elegir la herramienta adecuada para el nivel de riesgo y las necesidades del elemento.

Tabla 3 - Firmas típicas utilizadas para distinguir el 718 del 625

| Característica | Inconel 718 | Inconel 625 |

|---|---|---|

| Nb (niobio) | Alta (~4,75-5,5%) | Bajo (≤1%) |

| Mo (molibdeno) | ~3% | ~8-10% |

| Estructura del precipitado | Gamma prime y gamma double prime (endurecidas por el envejecimiento) | Sin doble imprimación gamma; posibilidad de carburos u otras fases |

| Usos comunes | Piezas giratorias, elementos de fijación de alta resistencia, aeroespacial | Tuberías resistentes a la corrosión, equipos químicos |

Las relaciones químicas (Nb, Mo) son decisivas en las lecturas de laboratorio o PMI.

Preguntas más frecuentes (FAQ)

1. ¿Qué prueba demuestra que una pieza es de Inconel?

Una prueba única y definitiva requiere un análisis químico preciso que muestre la composición característica de la aleación junto con documentación trazable (MTR/número de colada). En la práctica, el PMI (XRF + OES o LIBS) más un MTR se aceptan para la mayoría de las necesidades industriales; para la prueba definitiva, el análisis ICP de laboratorio y la metalografía proporcionan la certificación.

2. ¿Puede un imán identificar el Inconel?

No. Las pruebas magnéticas sólo ayudan a separar el material ferroso del no ferroso. El Inconel es generalmente no magnético, pero esta característica no es única. Algunas aleaciones de níquel muestran un magnetismo débil después del trabajo en frío, por lo que los resultados de los imanes no son concluyentes para la identificación.

3. ¿Es suficiente un XRF portátil para la aceptación de adquisiciones?

El XRF portátil se utiliza ampliamente para PMI y se acepta para muchos proyectos, siempre que los instrumentos estén calibrados, los procedimientos documentados y el comprador acepte las limitaciones del XRF (especialmente el carbono). Para un servicio crítico, complemente el FRX con un OES o un análisis de laboratorio.

4. ¿Por qué el FRX no puede medir el carbono?

Los instrumentos XRF detectan las líneas de rayos X de los elementos más pesados; las líneas K y L de los elementos ligeros para el carbono están fuera de la ventana de detección práctica para la mayoría de los analizadores XRF portátiles. Utilice OES o métodos de laboratorio para el carbono.

5. ¿Cuál es la diferencia entre OES y LIBS?

Ambos son métodos de emisión óptica. OES utiliza una chispa eléctrica para vaporizar el material; LIBS utiliza un pulso láser. La LIBS está ganando terreno para su uso sobre el terreno porque puede detectar rápidamente una gama más amplia de elementos, pero la formación del operador y la selección del instrumento son importantes.

6. ¿Puedo confiar en el estampado de la pieza?

Es preferible no confiar únicamente en el sellado. Los números térmicos y las MTR deben verificarse; los sellos pueden ser incorrectos o añadirse posteriormente. Combine el sellado con la revisión de PMI y MTR.

7. ¿Cuántos puntos PMI debo comprobar en un componente?

Los documentos API y de mejores prácticas recomiendan múltiples puntos de prueba para cubrir las soldaduras, el material base y las posibles mezclas. El número exacto depende del tamaño de la pieza y de su criticidad; registre las ubicaciones y los resultados.

8. ¿Qué tolerancias de aceptación son típicas para PMI?

Las tolerancias de aceptación son específicas de cada proyecto. API RP 578 sugiere tolerancias típicas para los elementos principales; muchos proyectos utilizan ±5-10% de la composición nominal para la verificación sobre el terreno. Utilice los requisitos del contrato o del código para establecer las tolerancias.

9. ¿Puede la metalografía identificar el grado de Inconel?

La metalografía revela firmas de tratamiento térmico y precipitados que apoyan la identificación (el doble primo gamma del 718, por ejemplo). Complementa el análisis químico, pero no puede sustituirlo.

10. Si la PMI fracasa, ¿qué sigue?

Si el PMI arroja un resultado químico inesperado, ponga la pieza en cuarentena, notifíquelo a calidad e ingeniería de proyectos, obtenga confirmación del laboratorio (ICP y metalografía) y rastree los MTR y la documentación del proveedor para resolver la discordancia.

Ejemplos prácticos y escenarios rápidos

-

Ejemplo de campo 1: sujetador de turbina sospechoso: imán débil; XRF muestra Ni ~52%, Cr ~19%, Nb ~5,0% → consistente con 718; seguir con OES o muestra de laboratorio para confirmar carbono y microestructura cuando el componente es crítico.

-

Ejemplo de campo 2: bobina de tubo etiquetada como 625: XRF muestra Ni ~60%, Cr ~22%, Mo ~9% → consistente con 625; si MTR está presente y las soldaduras coinciden con el perfil químico, aceptar para servicio de corrosión. Si el contenido de carbono es un problema de soldabilidad, realizar una prueba OES o de laboratorio.

Referencia rápida: Recordatorios de buenas prácticas del PMI

-

Calibrar diariamente los instrumentos con materiales de referencia certificados.

-

Limpie la superficie de prueba de pintura, óxidos pesados o chapado antes de la medición.

-

Utilice varios puntos de prueba y regístrelos.

-

Mantener los certificados de calibración de los instrumentos y los registros de formación de los operadores.

-

Para los artículos críticos para la seguridad, se requiere confirmación de laboratorio y MTR trazables.

Resumen final

Las comprobaciones en taller aceleran la toma de decisiones; la industria confía en PMI para la verificación in situ; los métodos de laboratorio aportan pruebas definitivas y contexto microestructural. Para la adquisición, certificación y seguridad, combine la documentación (MTR) con métodos analíticos: XRF para elementos pesados, OES/LIBS para elementos ligeros y carbono, e ICP/metalografía para la certificación final. Siga las directrices API RP 578 y ASTM E1476 para establecer procedimientos y registros.