El acero laminado en frío es esencialmente acero laminado en caliente que se ha sometido a un tratamiento posterior a temperatura ambiente o cercana a ésta para producir una superficie más lisa, tolerancias dimensionales más estrictas y mayor resistencia (mediante el endurecimiento por deformación y tratamientos térmicos controlados); normalmente se elige cuando las prioridades son el acabado superficial, el control preciso del calibre y la mejora de las propiedades mecánicas. El acero laminado en caliente se produce a altas temperaturas, es más económico en secciones gruesas y formas grandes, y ofrece mayor ductilidad y facilidad de conformado para piezas estructurales pesadas en las que el acabado superficial exacto o la tolerancia estricta no son críticos. Por tanto, la elección correcta depende de las tolerancias exigidas en la aplicación, los requisitos de superficie, los límites mecánicos y el presupuesto.

¿Qué es el acero laminado en frío y el laminado en caliente?

-

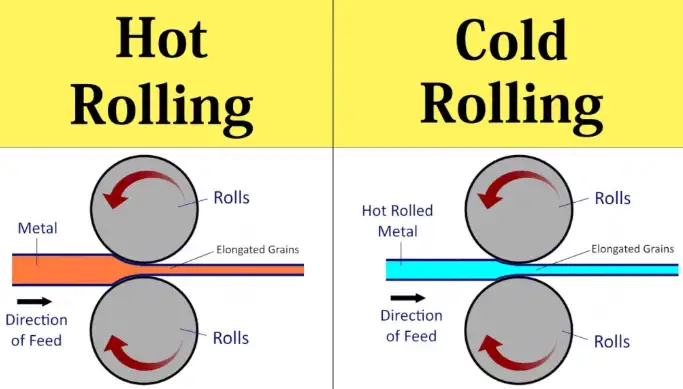

Acero laminado en caliente: Productos planos (chapas, placas, bobinas) o largos (barras, perfiles) fabricados laminando acero a temperaturas muy superiores a la temperatura de recristalización del metal. Esa alta temperatura (a menudo >900-1.200 °C según la composición química) mantiene el acero blando durante la deformación y permite grandes reducciones por pasada.

-

Acero laminado en frío: chapa o banda que se ha laminado a la temperatura de recristalización del metal o por debajo de ella (normalmente a temperatura ambiente) tras una fase inicial de laminado en caliente (es decir, el laminado en frío es una fase secundaria de acabado). El laminado en frío puede ir seguido de recocido y templado para adaptar las propiedades mecánicas y superficiales.

Flujo de producción - paso a paso

Laminado en caliente (secuencia típica)

-

Siderurgia y fundición: El acero líquido se funde en planchas o bloques.

-

Horno de recalentamiento: El planchón se recalienta hasta alcanzar la temperatura de laminación.

-

Fresa de desbaste: grandes reducciones y alargamientos.

-

Molino de acabado: reducciones finas de espesor y control de la corona/forma.

-

Enrollado / enfriamiento: El fleje en caliente se enrolla o se corta en planchas; se forma cascarilla (óxido) en la superficie.

-

Decapado y aceitado opcionales (HRPO) para eliminar la cal y proteger la superficie para su almacenamiento/pintura.

Laminación en frío (secuencia típica)

-

Empezar con bobina laminada en caliente (a menudo en escabeche y aceitado para eliminar las escamas).

-

Reducción en frío en molinos tándem o reversibles - sucesivo pasa por los rodillos a temperatura ambiente; se reduce el espesor y se produce el endurecimiento por deformación.

-

Recocido (por lotes o continuo) - restaura la ductilidad, ajusta el tamaño del grano, elimina las tensiones internas.

-

Temper rolling / skin pass - pequeña reducción para mejorar la planitud y el aspecto de la superficie y fijar las propiedades físicas finales.

-

Acabado final - aceitado, revestimiento o tratamientos superficiales en función del uso final.

Qué hacen los procesos al metal

-

Laminado en caliente se produce por encima de la temperatura de recristalización. La deformación va seguida de una recristalización dinámica y de granos relativamente gruesos al enfriarse. Como se produce la recristalización, la densidad de dislocaciones tras la deformación es baja en comparación con los productos laminados en frío; el resultado es una menor resistencia y una mayor ductilidad para una química dada.

-

Laminado en frío endurece el metal (aumentando la densidad de dislocaciones) y produce anisotropía en las propiedades si no se recuece adecuadamente. El recocido entre reducciones puede restaurar la ductilidad y refinar la microestructura. La interacción entre la reducción en frío % y el ciclo de recocido determina la dureza final, el límite elástico y el alargamiento.

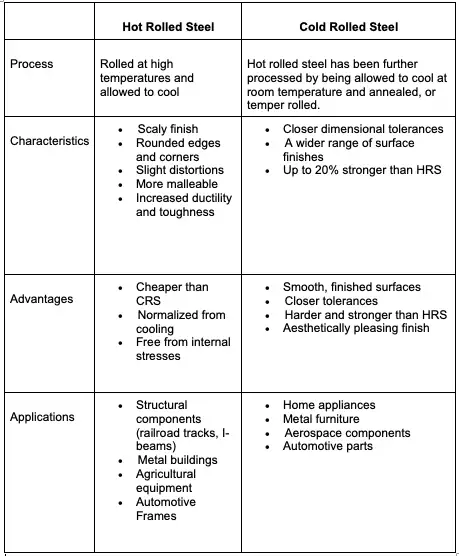

Propiedades mecánicas

Principales tendencias (resumen):

-

El acero laminado en frío suele tener mayor límite elástico y resistencia a la tracción que el acero laminado en caliente de la misma composición química debido al endurecimiento por deformación (a menos que se recueza completamente hasta alcanzar el mismo temple).

-

El acero laminado en caliente es más dúctil y más fácil de encofrar en secciones pesadas; tolera deformaciones mayores sin agrietarse.

-

Las superficies laminadas en frío son más lisas y, por lo tanto, suelen preferirse cuando se requiere pintura o un acabado superficial ajustado.

Tabla 1 - Propiedades mecánicas típicas (representativas, guía de ingeniería)

Nota: se trata de gamas representativas. Consulte siempre el certificado de laminación específico / el grado ASTM para conocer las cifras exactas.

| Propiedad | Laminado en caliente (típico A1011 CS) | Laminado en frío (típico A1008 / 1008-1010, dureza total frente a recocido) |

|---|---|---|

| Resistencia a la tracción (MPa) | 340-520 (varía según el grado) | 350-550+ (reducido en frío/endurecido); recocido inferior. |

| Límite elástico (MPa) | 205-420 según el grado | Típicamente 240-450 (depende del endurecimiento y del revenido). |

| Alargamiento (%) | 20-35% (mayor ductilidad) | 5-25% (inferior para el laminado en frío totalmente duro; superior si es recocido) |

| Dureza (HB) | ~110 máx (varía) | puede ser significativamente mayor en el caso de la banda dura completa |

| Rugosidad de la superficie | Cascarilla de laminación - en bruto | Liso, listo para pintar o chapar |

(Fuentes: grados ASTM y gamas típicas de los fabricantes).

Calidad de la superficie y términos de acabado que verá en las especificaciones

-

Acabado de fresado (laminado en caliente): Superficie gris oscuro/negro con escamas de óxido; visualmente áspero. Bueno para usos estructurales en los que el acabado no es crítico.

-

HRPO (Hot-Rolled Pickled & Oiled): La cascarilla se elimina mediante decapado con ácido y, a continuación, se aceita: proporciona una superficie más limpia y uniforme y una mejor adherencia de la pintura que el acabado de fresado.

-

Acabado laminado en frío: Superficie brillante y lisa; normalmente aceitada para evitar la oxidación repentina. Las opciones de superficie incluyen acabados mates, brillantes o pasados por la piel.

Cuadro 2 - Cartografía de superficies y usos finales

| Superficie / Acabado | Aspecto típico | Aplicaciones comunes |

|---|---|---|

| Acabado laminado en caliente | Escama oscura, desigual | Vigas estructurales, equipos agrícolas, fabricaciones soldadas |

| HRPO | Limpio, ligeramente aceitoso | Fabricación general en la que se aplica pintura o galvanizado |

| Laminado en frío brillante | Suave, reflectante | Paneles de electrodomésticos, paneles interiores de automóviles, muebles |

| Laminado en frío aceitado | Suave, protegido | Piezas estampadas de precisión, cuadros eléctricos |

Precisión dimensional, tolerancias y planitud

Los productos laminados en frío se laminan con tolerancias de calibre más estrictas y mejor planitud. Razones típicas:

-

El laminado en frío puede reducir el espesor en pequeños pasos controlados (laminadores en tándem), de modo que el calibre final puede ajustarse a tolerancias más estrechas.

-

El paso de la piel y la nivelación de la tensión tras el laminado en frío mejoran la planitud y la textura de la superficie.

Las chapas y bobinas laminadas en caliente son más gruesas y tienen tolerancias más amplias, aceptables en aplicaciones estructurales en las que el acabado de fresado y las tolerancias micrométricas son innecesarias.

Conformado, plegado, soldadura y mecanizado

-

Conformado / estampado: El fleje laminado en frío (especialmente recocido o semiduro) proporciona un springback consistente y un control preciso de las características para el estampado; sin embargo, el fleje en frío totalmente duro puede agrietarse si se sobreforma. La chapa laminada en caliente es más tolerante con las grandes curvas y el conformado pesado.

-

Soldadura: Los productos laminados en caliente suelen ser más fáciles de soldar sin tratamiento previo o posterior, porque las tensiones residuales son menores y el material es más dúctil. Las piezas laminadas en frío pueden requerir más atención al control de la distorsión.

-

Mecanizado: Los aceros laminados en frío suelen mecanizarse con más facilidad y producen un mejor acabado superficial debido a la mayor uniformidad del material y a las tolerancias más estrictas.

Grados, códigos y normas comunes

-

ASTM A1011 - especificación normalizada para chapas y bandas laminadas en caliente (comúnmente citada para bobinas y chapas laminadas en caliente estructurales).

-

ASTM A1008 / A1008M - especificación normalizada para chapas laminadas en frío, en rollos y longitudes cortadas.

-

Aleaciones comerciales comunes/números UNS: 1008, 1010 (aceros comerciales y de embutición laminados en frío); A36 es una especificación estructural común de chapa laminada en caliente. Compruebe siempre el grado de laminación y el revenido.

Al hacer un pedido, especifique siempre: grado y especificación (por ejemplo, "ASTM A1008 CS Tipo B, acabado mate, aceitado"), tolerancia de espesor, anchura, longitud, recorte de bordes, ID/OD de la bobina y cualquier tratamiento posterior (recocido, revenido, revestimiento).

Coste y cadena de suministro

-

Costes: El acero laminado en caliente suele ser más barato por tonelada porque evita las fases secundarias de reducción en frío y recocido. El laminado en frío añade costes de transformación (tiempo de laminación en frío, combustible/energía de recocido, paso de la piel).

-

Plazo de entrega: Los productos laminados en frío pueden tener plazos de entrega más largos en función de la programación del laminador, los requisitos de revenido y los pasos de acabado.

-

Rendimiento y chatarra: La reducción en frío puede producir bobinas estrechas y tolerancias ajustadas que pueden aumentar el rendimiento utilizable para piezas de precisión, pero el coste inicial del material es mayor.

Aplicaciones típicas y matriz de decisión

Cuadro 3 - Matriz de selección rápida (práctica)

| Requisito | Laminado en caliente | Laminado en frío |

|---|---|---|

| Elementos estructurales pesados, vigas en I, placas | Excelente | No es típico |

| Grandes conjuntos soldados en los que el acabado no es crítico | Excelente | Posible, pero más costoso |

| Piezas estampadas de precisión, paneles de electrodomésticos | Pobre | Excelente |

| Paneles exteriores del automóvil (visibles) | Raro | Ampliamente utilizado (con revestimientos) |

| Vallado/paisaje de bajo coste | Excelente | Exceso de especificaciones |

| Base de pintura o chapado donde el acabado importa | HRPO bien; laminado en frío mejor | Mejor |

Defectos comunes y controles de calidad

-

Temas laminados en caliente: cascarilla de laminación, ondas en los bordes, pandeo central, descarburación en la superficie en algunos procesos. El decapado ayuda a eliminar la cascarilla.

-

Temas laminados en frío: defectos inducidos por la tensión, decoloración del recocido, agrietamiento de los bordes (si las reducciones son demasiado agresivas). La configuración adecuada de la laminadora, los ciclos de recocido y la nivelación de la tensión son fundamentales.

Controles de calidad a petición del proveedor:

-

Certificado de pruebas de molienda (químicas y mecánicas) - siempre solicitud.

-

Fotos/muestras del acabado de la superficie.

-

Informes dimensionales (gráficos de espesores, planitud).

-

Resultados de los ensayos no destructivos (si se solicitan).

Tratamiento posterior: revestimiento, galvanizado y pintura

-

Galvanización: Tanto el HR como el CR pueden galvanizarse; sin embargo, las piezas laminadas en frío suelen requerir un tratamiento previo y proporcionan un revestimiento más uniforme gracias a su superficie lisa.

-

Pintura / pintura en polvo: laminado en frío con un pretratamiento adecuado proporciona una adherencia y un control del brillo superiores. HRPO es una alternativa más económica cuando sólo se requiere un acabado moderado.

Consideraciones medioambientales y energéticas

El laminado en caliente requiere un gran aporte de energía para recalentar los desbastes, pero es un proceso eficiente de alto rendimiento para secciones pesadas. El laminado en frío consume energía adicional por el funcionamiento en tándem del laminador y, especialmente, por los hornos de recocido. Desde el punto de vista del ciclo de vida y de las emisiones, la optimización del proceso (recuperación de calor, líneas modernas de recocido continuo, recalentamiento eficiente) reduce la diferencia entre rutas. El abastecimiento de los molinos y el contenido de chatarra reciclada deben revisarse en las especificaciones de adquisición sostenible.

Lista de comprobación práctica (qué especificar)

-

Productochapa, bobina, placa o banda.

-

Especificación y calidadpor ejemplo, ASTM A1011 Tipo B (en caliente) o ASTM A1008 (en frío).

-

Espesor y tolerancia (incluir mín./máx. permitidos).

-

Anchura y longitud o diámetro exterior e interior de la bobina.

-

Acabadomolino, decapado y aceitado, laminado en frío brillante, aceitado, skin-pass.

-

Temple (dureza total, dureza parcial, recocido, etc.).

-

Revestimientogalvanizado, pintura, lubricantes.

-

CertificadosCertificado de laminación (químico y mecánico), ensayos no destructivos si es necesario.

-

Entrega y embalaje: envoltura, palés, dimensiones de palés.

-

Trazabilidad / origen.

Preguntas frecuentes

1. ¿Es el acero laminado en frío más resistente que el laminado en caliente?

Generalmente sí para la misma composición química en los revenidos típicos: el laminado en frío aumenta la resistencia a la tracción y el límite elástico mediante el endurecimiento por deformación. Si el producto laminado en frío está completamente recocido, su resistencia puede ser comparable a la del laminado en caliente. Compruebe siempre los valores exactos en el certificado del laminador.

2. ¿Puedo soldar acero laminado en frío como si fuera laminado en caliente?

Se pueden soldar ambas, pero las piezas laminadas en frío pueden deformarse más debido a tensiones residuales más elevadas en función del temple; el material laminado en frío más grueso y totalmente duro puede necesitar precalentamiento o una fijación especial. Para soldaduras críticas, compruebe los procedimientos recomendados para el grado exacto.

3. ¿Qué significa HRPO y cuándo elegirlo?

HRPO = Laminado en caliente, decapado y aceitado. El decapado elimina la cascarilla de laminación y el aceite evita la oxidación repentina. Elija HRPO cuando necesite una superficie más limpia que el acabado de laminación, pero desee un coste inferior al de la laminación en frío.

4. ¿Todos los aceros laminados en frío se laminan originalmente en caliente?

Sí, los productos laminados en frío suelen empezar como bobinas laminadas en caliente (sin cascarilla) y luego se reducen en frío. Por tanto, todos los productos planos acabados en frío parten de un producto laminado en caliente.

5. ¿Qué es mejor para la estampación y la embutición?

Las calidades laminadas en frío, de calidad de embutición (DQ), de embutición profunda (DDS) y de embutición extraprofunda (EDDS) están diseñadas para estampación y embutición; tienen una química controlada y programas de recocido para proporcionar la ductilidad necesaria. Consulte los tipos ASTM A1008 al especificar.

6. ¿Cuáles son las tolerancias típicas de grosor?

Las tolerancias dependen de la especificación y el espesor. Las tolerancias del laminado en frío son más estrictas (por ejemplo, ±0,005-0,02 mm para calibres finos), mientras que las del laminado en caliente pueden ser más amplias. Solicite siempre la tabla de tolerancias del proveedor o consulte las opciones de pedido ASTM.

7. ¿Cuál es más barato?

El laminado en caliente suele ser más barato. El laminado en frío incluye un coste de transformación adicional (tiempo de laminado en frío, recocido, templado) que aumenta el precio. Sin embargo, las compensaciones económicas pueden favorecer al acero en frío si la reducción de la chatarra y el acabado disminuyen el coste total de la pieza.

8. ¿La rugosidad superficial es la misma para la HRPO y el laminado en frío?

No. El HRPO es más suave que el acabado de laminación, pero más basto que los acabados laminados en frío brillantes o pasados por la piel. Para pintura brillante y revestimientos finos se prefiere el laminado en frío.

9. ¿Puede utilizarse el laminado en caliente para piezas de precisión?

El laminado en caliente es aceptable cuando la precisión no es crítica (vigas estructurales en I, fabricación). Para estampación de precisión, planitud ajustada o superficies estéticas, elija laminado en frío o especifique mecanizado adicional.

10. ¿Qué normas debo solicitar en el pedido?

Para chapas laminadas en caliente: ASTM A1011 (y ASTM A568 relacionada, etc.). Para chapas/tiras laminadas en frío: ASTM A1008. Solicite certificados de pruebas de laminación para confirmar la conformidad mecánica y química.

Recomendación final

-

Si necesita bajo coste y sección pesada / rendimiento estructural: elija laminado en caliente (o HRPO para una superficie más limpia).

-

Si necesita un espesor controlado, un mejor acabado superficial, una mayor resistencia y un conformado de precisión: elija laminado en frío y especificar el revenido y el estado posterior al recocido.

-

Siempre solicitar certificados de ensayo de laminación y especificar la norma ASTM / EN en la orden de compra.

Tablas de consulta rápida

Cuadro 4 - Comparación rápida en una página

| Característica | Laminado en caliente | Laminado en frío |

|---|---|---|

| Temperatura de producción | Por encima de la temperatura de recristalización | Por debajo de la temperatura de recristalización |

| Superficie | A escala (aproximada); HRPO disponible | Suave; brillante/pasa-piel |

| Tolerancia dimensional | Ancho | Estrecha |

| Fuerza (misma química) | Baja | Normalmente más alto (endurecido por el trabajo) |

| Ductilidad/formabilidad | Alta (formación a granel) | Inferior (salvo recocido) |

| Normas típicas | ASTM A1011 | ASTM A1008 |

| Coste | Baja | Más alto |

| Mejores usos | Estructural, pesado | Electrodomésticos, automoción, piezas de precisión |

Referencias autorizadas

- ASTM A1008 / A1008M - Standard Specification for Steel, Sheet, Cold-Rolled, Carbon, Structural, High-Strength Low-Alloy and Ultra-High Strength.

- ASTM A1011 / A1011M - Standard Specification for Steel, Sheet and Strip, Hot-Rolled, Carbon, Structural, High-Strength Low-Alloy, and Ultra-High Strength.

- Association for Iron & Steel Technology (AIST) - Recursos técnicos y formación sobre prácticas de laminado en caliente

- Nippon Steel - Catálogo técnico de chapas y bobinas de acero laminado en caliente (notas sobre procesos y productos)