إنكونيل هي عائلة من السبائك الفائقة المصنوعة من النيكل والكروم التي تحتوي على نسبة عالية من النيكل مع الكروم وعناصر التقوية (الموليبدينوم والنيوبيوم/الكولومبيوم والحديد وإضافات صغيرة من التيتانيوم والألومنيوم وغيرها)، والتي تمت صياغتها ومعالجتها حرارياً لتوفير قوة استثنائية ومقاومة للأكسدة ومقاومة للتآكل في درجات الحرارة المرتفعة لتطبيقات الفضاء وتوليد الطاقة والتطبيقات الكيميائية والبحرية التي تتطلب متطلبات عالية.

1. ماذا تعني كلمة "إنكونيل" وسبب وجود العائلة

"Inconel" هو اسم تجاري (مسجل من قبل شركة Special Metals وتاريخيًا من قبل شركة النيكل الدولية) يستخدم لتحديد مجموعة من السبائك الفائقة ذات القاعدة النيكلية المصممة للاحتفاظ بالقوة الميكانيكية ومقاومة الأكسدة والتآكل في البيئات القاسية. وقد تم تطوير هذه السبائك لأن النيكل النقي والفولاذ المقاوم للصدأ في وقت مبكر إما أن يلين أو يتأكسد بسرعة تحت التعرض لدرجات الحرارة العالية لفترات طويلة، خاصةً عند وجود تحميل ميكانيكي ووسائط تآكل. وتغطي عائلة Inconel تركيبات متعددة تم ضبطها لمجموعات مختلفة من القوة في درجات الحرارة العالية وقابلية التصنيع وقابلية اللحام ومقاومة التآكل.

2. الكيمياء الأساسية: العناصر التي تحدد سبائك Inconel

في أبسط المستويات، تُعرّف سبيكة Inconel بـ

-

النيكل (ني):: عنصر المصفوفة، وعادةً ما يكون أكبر مكوِّن منفرد (غالباً ما يكون 50-70 بالوزن %). يُشكِّل النيكل مصفوفة أوستنيتي (مكعّبة متمركزة الوجه) تعطي ليونة وصلابة وقاعدة مستقرة للعناصر الأخرى.

-

الكروم (Cr):: عادةً ما يتراوح بين 15 و25 بالوزن 1T% في العديد من الدرجات؛ ويشكل مقياس كروميا واقية (Cr₂O₃) في درجات الحرارة المرتفعة ويوفر مقاومة أساسية للأكسدة.

-

مقويات ومعدلات التآكل:: الموليبدينوم (Mo)، والنيوبيوم/الكولومبيوم (Nb/Cb)، والتنتالوم (Ta)، والتيتانيوم (Ti)، والألومنيوم (Al)، وأحيانًا الكوبالت (Co). وتنتج هذه العناصر تقوية المحلول الصلب أو تصلب الترسيب أو تعزيز مقاومة التآكل الناتج عن التنقر والشقوق.

-

الحديد (Fe) والعناصر الثانوية: غالبًا ما يوجد الحديد كعنصر توازن في بعض السبائك، ويتم التحكم في الإضافات الصغيرة من المنجنيز (Mn) والسيليكون (Si) والكربون (C) والفوسفور (P) والكبريت (S) بإحكام من أجل الأداء.

تُنشئ التركيبات المختلفة ومستويات الشوائب الخاضعة للرقابة السبائك المنفصلة والموحدة المعروفة بتسميات UNS أو ASTM.

3. درجتان قانونيتان: INCONEL® 625 و INCONEL® 718 - التركيبات والأدوار

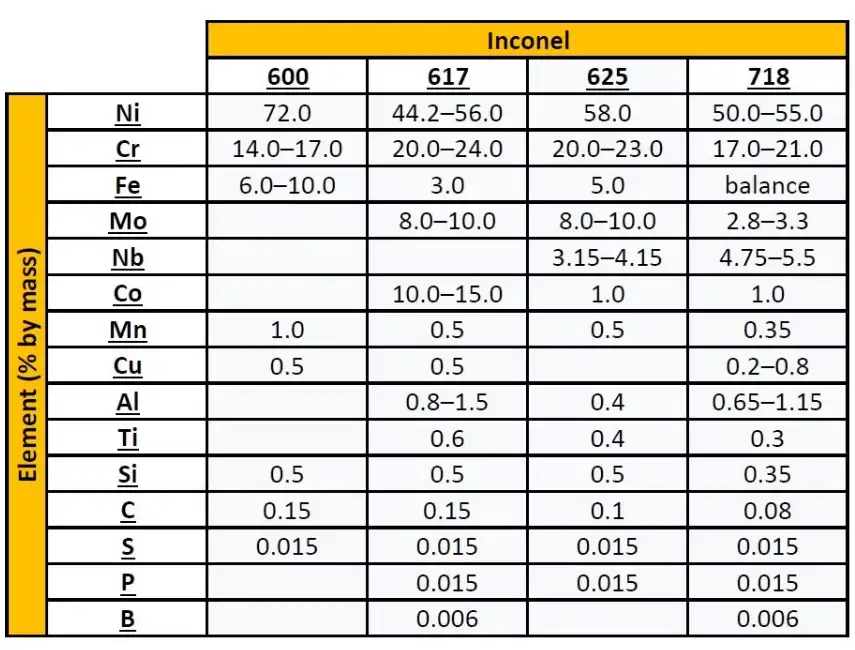

لجعل الكيمياء ملموسة، فيما يلي اثنين من أكثر درجات Inconel الأكثر شيوعًا المشار إليها ونطاقات تركيبها النموذجية.

الجدول 1 - التركيب الكيميائي النموذجي (wt%) لـ INCONEL® 625 و إنكونيل® 718

| العنصر | سبيكة 625 (النطاقات النموذجية) | سبيكة 718 (النطاقات النموذجية) |

|---|---|---|

| النيكل (ني) | ~58 wt% (الرصيد) | ~ 50-55 ث% (التوازن) |

| الكروم (Cr) | 20.0-23.0 | 17-21 |

| الموليبدينوم (Mo) | 8.0-10.0 | ~2.8-3.3 |

| النيوبيوم + التنتالوم (Nb+Ta) | 3.15-4.15 | ~4.75-5.5 تقريبًا (Nb أولي) |

| الحديد (Fe) | ≤5.0 | ~17-20 |

| التيتانيوم (Ti) | ≤0.40 | ~0.4-1.0 |

| الألومنيوم (Al) | ≤0.40 | ~0.2-0.6 |

| الكربون (C) | ≤0.10 | ≤0.04 (متفاوتة) |

| المنجنيز (Mn) | ≤0.50 | ≤0.35 |

| السيليكون (Si) | ≤0.50 | ≤0.35 |

| الفوسفور (P) / الكبريت (S) | منخفضة للغاية (0.015 كحد أقصى نموذجي) | منخفضة للغاية |

المصادر: أوراق بيانات الشركة المصنعة ومجموعات بيانات المواد للسبائك 625 والسبائك 718.

الملاحظات: السبيكة 625 عبارة عن سبيكة نيكل-كروم-موليبدينوم مقواة بالمحلول الصلب مع نسبة كبيرة من النيكل والموليبدينوم مع وجود نسبة كبيرة من النيكل/الحديد لتثبيت القوة دون تقادم الترسيب؛ أما السبيكة 718 فهي سبيكة من النيكل والكروم والحديد قابلة للتقوية بالترسيب حيث يشكل كل من Nb وTi/Al رواسب تقوية تحت المعالجة العمرية.

4. كيفية تغيير عناصر السبائك للسلوك - أدوار كل عنصر على حدة

من الأفضل فهم ما هو "مصنوع" من Inconel من خلال النظر في سبب وجود كل عنصر رئيسي.

-

النيكل (ني): المصفوفة. تظل البنية البلورية للنيكل FCC مستقرة في درجات الحرارة المرتفعة، مما يحافظ على الليونة والصلابة حيث قد تصبح السبائك القائمة على الحديد هشة. كما يحسن النيكل العالي من مقاومة بعض البيئات المختزلة.

-

الكروم (Cr): يُشكّل أكسيد Cr₂O₃O₃ السلبي في درجات الحرارة المرتفعة التي تمنع الأكسدة السريعة والتكلس. يزيد الكروم أيضًا من مقاومة التآكل في العديد من البيئات المائية.

-

الموليبدينوم (Mo): يحسن مقاومة التنقر والتآكل الشقوق ويساهم في تقوية المحلول الصلب. يعزز المونيوم قوة الزحف في درجات الحرارة العالية في العديد من سبائك النيكل.

-

النيوبيوم/الكولومبيوم (Nb/Cb) والتنتالوم (Ta): في السبيكة 625، يتحد Nb مع Mo لتقوية المصفوفة (تأثير المحلول الصلب). في السبيكة 718 وما شابهها، يشكل Nb رواسب منفصلة غنية بالنيوبيوم (على سبيل المثال، أطوار جاما ″، جاما ′، اعتمادًا على السبيكة) والتي تتيح تصلبًا كبيرًا في العمر.

-

التيتانيوم (Ti) والألومنيوم (Al): وتشارك هذه السبائك مع النيكل في ترسيب الأطوار المتماسكة بين الفلزات (جاما 'Ni₃(Al،Ti) وجاما 'Ni₃Nb في بعض السبائك) التي توفر قوة في درجات الحرارة العالية من خلال إعاقة حركة الخلع.

-

الحديد (Fe): يوجد عادةً كمادة مخففة أو متوازنة في بعض السبائك (على سبيل المثال 718 يحتوي على نسبة كبيرة من الحديد). يقلل الحديد من التكلفة مقارنةً بالنيكل النقي ويعدل الخواص الميكانيكية والحرارية.

-

الكربون (C): إبقائها منخفضة لتجنب تكون شبكة الكربيدات التي يمكن أن تتقصف؛ يمكن أن يساعد التحكم في C في تكوين كربيدات مفيدة (MC، M₆C) في بعض ظروف الخدمة.

يتم تصميم هذا المزيج من العناصر بحيث تعطي المصفوفة بالإضافة إلى الرواسب أو المحلول الصلب المزيج المستهدف من الصلابة في درجة حرارة الغرفة والقوة في درجات الحرارة العالية ومقاومة التآكل/الأكسدة. ينتج عن التنوع في النسب المئوية للعناصر سبائك مختلفة مصممة خصيصًا لبيئات محددة.

المواصفات

5. البنى المجهرية النموذجية وآليات التقوية

تحصل سبائك Inconel على القوة الميكانيكية من خلال بعض الآليات المعدنية الرئيسية:

-

تقوية المحلول الصلب: تذوب عناصر السبائك مثل Mo وNb في مصفوفة النيكل وتشوه الشبكة، مما يزيد من قوة الخضوع حتى في حالة التلدين (بارز في السبيكة 625).

-

تصلب الترسيب (العمر): تعمل المعالجات الحرارية التي يتم التحكم فيها بعناية على تعزيز تكوين رواسب دقيقة ومتماسكة بين المعادن (جاما 'Ni₃(Al،Ti) وجاما 'Ni₃Nb في سبيكة 718) التي تُثبِّت الخلع. هذه هي الآلية الرئيسية لقوة سبيكة 718.

-

الكربيد والمشتتات بين الفلزات: في بعض التركيبات والتعرضات، توفر الكربيدات من نوع MC (NbC وTiC) والكربيدات المعقدة ثباتًا في الزحف. يمنع التحكم في C والمعالجة شبكات الكربيدات المستمرة الضارة.

-

تصلب العمل والتحكم في الحبوب: يعمل الشغل على البارد، متبوعًا بالتلدين بالمحلول أو التقادم المتحكم فيه، على تكييف حجم الحبيبات وكثافة الخلع للحصول على استجابات ميكانيكية محددة.

ونظرًا لأن هذه الآليات تستجيب بشكل مختلف لدرجة الحرارة والوقت، فإن جداول المعالجة الحرارية (التحلية، وخطوات التقادم والأوقات/التوقيتات) هي متغيرات تصميمية حاسمة.

6. ملاحظات المعالجة الحرارية والتصنيع وقابلية اللحام

-

سبيكة 625: عادةً ما يتم توفيره في حالة التلدين أو في ظروف العمل على البارد وفقاً للمعايير. ويحصل على جزء كبير من قوته من المحلول الصلب وإضافة Nb؛ وهو قابل للحام نسبيًا ولا يتطلب جداول زمنية معقدة للتصلب على مدى العمر. وهذا ما يجعل من 625 مادة مفضلة حيثما كانت هناك حاجة إلى كل من مقاومة التآكل وقابلية التصنيع/اللحام.

-

سبيكة 718: عادةً ما يتم معالجتها بالمحلول ثم تعطى دورة تقادم من خطوتين لترسيب أطوار جاما ″/جاما′ (الممارسة الشائعة: المحلول حوالي 980-1150 درجة مئوية اعتماداً على المواصفات، ثم التقادم عند حوالي 720-760 درجة مئوية و620-650 درجة مئوية تقريباً لأوقات تثبيت محددة). يعتبر 718 أكثر حساسية لتاريخ المعالجة الحرارية ولكنه يتمتع بقابلية لحام ممتازة بين سبائك النيكل الفائقة القابلة للتصلب مع تقدم العمر - يمكن تقوية اللحامات بعد اللحام لاستعادة القوة بسبب حركية الترسيب البطيئة نسبيًا.

-

ملاحظات التصنيع: إن التشكيل على الساخن والشغل على البارد والتشغيل على البارد والتشغيل الآلي والتصنيع الآلي والتصنيع الإضافي جميعها طرق مقبولة لسبائك Inconel، ولكن تآكل الأداة وتصلب العمل يعني أن التشغيل الآلي يتطلب معايير متحفظة. يستخدم اللحام بشكل عام مواد حشو مطابقة ودرجات حرارة بينية مضبوطة لتجنب التشقق الساخن أو تكوين رواسب غير مرغوب فيها.

-

استرخاء الإجهاد والزحف: يتم اختيار سبائك Inconel استنادًا إلى خصائصها الفائقة في التمزق الزاحف والاسترخاء الإجهادي في درجات حرارة الخدمة التي من شأنها أن تتحلل بسرعة الفولاذ العادي.

7. الخواص الميكانيكية والفيزيائية

فيما يلي لقطات تمثيلية وليست شاملة لخصائص الخصائص التي عادةً ما يستشيرها المهندسون أثناء الاختيار. تعتمد القيم الدقيقة على المزاج وشكل المنتج والمعالجة الحرارية.

الجدول 2 - الخواص الميكانيكية التمثيلية (النطاقات النموذجية)

| الممتلكات | INCONEL® 625 (ملدن نموذجي) | INCONEL® 718 (نموذجي قديم) |

|---|---|---|

| الكثافة (جم/سم مكعب) | ~8.44 | ~8.19-8.25 |

| قوة الشد (UTS) | ~ 700-900 ميجا باسكال (تختلف حسب المنتج) | ~حوالي 1100-1400 ميجا باسكال (في العمر) |

| قوة الخضوع (0.2% إثبات) | ~250-520 ميجا باسكال | ~800-1200 ميجا باسكال (في العمر) |

| الاستطالة (في 50 مم) | 30-60% | 10-30% (يعتمد على العمر) |

| قدرة درجة حرارة الزحف | حتى 650-980 درجة مئوية تقريبًا حسب الحمولة | ممتازة حتى 650-700 درجة مئوية تقريبًا تحت الحمل |

| نطاق الذوبان | ~1290-1365°C | ~1260-1336°C |

ملخص المصدر: مركب من أوراق بيانات الشركة المصنعة وأوراق بيانات المواد.

الجدول 3 - المواصفات الموحدة المشتركة (أمثلة)

| سبيكة | المواصفات/المعايير النموذجية |

|---|---|

| INCONEL® 625 | ASTM B446 (قضبان/قضبان)، AMS 5599/5666 (قضبان/صفائح الفضاء الجوي)، ASTM B443 (أسلاك) |

| إنكونيل® 718 | AMS 5663/AMS 5596 (سلك/شريط)، ASTM B637/B670 في بعض الأشكال، مكافئ EN/ISO |

تحدد المعايير حدود الكيمياء والشوائب المسموح بها والاختبارات الميكانيكية والمعالجة الحرارية ومعايير القبول. مسائل المطابقة للأجزاء المحتوية على الضغط والفضاء الجوي.

8. آليات مقاومة التآكل والأكسدة وحدودها

تقاوم سبائك Inconel التآكل من خلال مزيج من تكوين الأكسيد السلبي وكيمياء السبيكة:

-

الأكسدة في درجات الحرارة العالية: يشكّل الكروم مقياس كروميا بطيء الالتصاق (Cr₂O₃O₃) يحد من دخول الأكسجين. تقلل قاعدة النيكل من التقلب السريع للأكاسيد في درجات الحرارة العالية. وهذا هو السبب في أن العديد من درجات Inconel تظل واقية في درجات الحرارة التي تتقشر فيها السبائك القائمة على الحديد بشدة.

-

التآكل المائي (التنقر والشقوق): يعمل المونيوم والنيكل على تحسين مقاومة الهجوم الموضعي في البيئات الحاملة للكلوريد أو البيئات الحمضية؛ ويتم اختيار 625 على وجه الخصوص للخدمة في مياه البحر والأحماض بسبب مقاومته الفائقة للتنقر.

-

التشقق الناتج عن التآكل الإجهادي: تُظهِر السبائك الغنية بالنيكل مقاومة أفضل للعديد من أنماط التكلس الجليدي المكلس من الفولاذ الأوستنيتي المقاوم للصدأ؛ ومع ذلك، يجب مراعاة البيئة ودرجة الحرارة وحالة الإجهاد.

احذر التصميم: على الرغم من أن Inconel مقاوم للغاية للتآكل، إلا أنه ليس محصنًا ضد جميع المواد الكيميائية. قد تتطلب أحماض الكبريتيك أو الهيدروكلوريك المركزة الساخنة، أو بعض الأملاح المنصهرة، أو الظروف التي تعزز الهجوم الانتقائي تقييمًا خاصًا وربما سبائك أو طلاءات بديلة. يجب أن يجمع اختيار المواد بين الكيمياء ودرجة الحرارة والحمل الميكانيكي ووقت التعرض.

9. التطبيقات الشائعة وسبب اختيار الإينكونيل

وبسبب مزيجها المميز من الخصائص، يُستخدم Inconel في العديد من الصناعات الهامة:

-

الفضاء الجوي: أقراص التوربينات، وشفرات الضاغط، وموانع التسرب ومكونات محرك الصاروخ حيث تكون قوة الزحف ودرجات الحرارة العالية إلزامية. تُستخدم السبائك 718 بكثرة في مكونات محركات الطائرات.

-

توليد الطاقة/التوربينات الغازية: مكونات القسم الساخن والأغطية وأجزاء الاحتراق.

-

المعالجة الكيميائية والبتروكيميائية: المبادلات الحرارية والأنابيب والصمامات والفلنجات التي تتعامل مع الوسائط المسببة للتآكل في درجات حرارة مرتفعة - السبيكة 625 شائعة في هذه الأدوار.

-

بحري/غواصة: أجهزة الدفع ومعدات مياه البحر، بسبب مقاومة 625 لبيئات الكلوريد.

-

نووي: قضبان التحكم، والأجزاء الداخلية للمفاعل ومكوناته حيث يتعايش الإشعاع ودرجة الحرارة العالية والمبردات المسببة للتآكل.

-

التصنيع المضاف والتصنيع المتقدم: تعد مساحيق Inconel (خاصةً 718 و625) شائعة في تصنيع المعادن في الصمامات المعدنية للأجزاء عالية الأداء.

دوافع الاختيار هي الأداء الميكانيكي في درجات الحرارة العالية، والثبات في ظروف التأكسد، والعمر الطويل للتعب/التكسر تحت الحمل.

10. اعتبارات التصميم والفحص والانضمام للمهندسين

-

مطابقة المواصفات: استخدم أرقام ASTM/AMS/UNS لضمان الدرجة والحالة الصحيحة. لا تفترض "Inconel" بدون مرجع محدد من UNS/ASTM.

-

اللحام واختيار الحشو واللحام: استخدم سبائك الحشو المطابقة المحددة لكل درجة من درجات Inconel؛ قد تكون ممارسات التسخين المسبق والتجاوز البيني المتحكم فيه مطلوبة للمقاطع السميكة واللحامات المعقدة.

-

الاختبارات غير التدميرية: ونظرًا لأن العديد من مكونات Inconel ذات أهمية حرجة للسلامة، فإن التصوير الإشعاعي، والاختبار بالموجات فوق الصوتية، واختبار PMI (تحديد إيجابي للمواد) واختبار الصلابة هي ممارسات شائعة لضمان الجودة بعد التصنيع والمعالجة الحرارية.

-

تشطيب السطح والطلاء: في بعض الحالات، تعمل المعالجات السطحية على تحسين الانبعاثية أو التآكل أو مقاومة التآكل النوعي؛ ومع ذلك، نظرًا لأن Inconel يطور بالفعل أكاسيد واقية، فإن الطلاءات تكون انتقائية وتعتمد على احتياجات التطبيق.

-

التكلفة وقابلية التشغيل الآلي: إن سبائك Inconel أغلى من الفولاذ والستانلس؛ ومعدلات التصنيع الآلي أبطأ وتآكل الأدوات أعلى - خطط لتكاليف تصنيع أعلى.

11. الاستدامة وقابلية إعادة التدوير ونقاط سلسلة التوريد

-

قابلية إعادة التدوير: سبائك النيكل القاعدي قابلة لإعادة التدوير؛ ويمكن إعادة معالجة تيارات الخردة الناتجة عن التصنيع الآلي والخراطة والمكونات المنتهية الصلاحية. ويكتسب النيكل المستعاد قيمة اقتصادية ويساعد على التدوير.

-

سلسلة التوريد: يمكن أن تكون إمدادات النيكل والسبائك الخاصة عرضة لتقلبات سوق السلع الأساسية والنقص الجيوسياسي؛ يجب على مشتري السبائك إبرام اتفاقيات توريد للبرامج الهامة.

-

البصمة البيئية: ينطوي المحتوى العالي من السبائك على مدخلات طاقة وموارد مجسدة أعلى لكل كيلوغرام من الفولاذ منخفض السبائك؛ وينبغي أن يكون تقييم دورة الحياة هو الموجه لاختيار المواد عندما تكون الاستدامة أولوية.

12. قائمة الاختيار العملية للمهندسين الذين يختارون Inconel

-

تحديد درجة حرارة التشغيل والإجهاد الأقصى (بما في ذلك اعتبارات الزحف).

-

تحديد الأنواع المسببة للتآكل، والأس الهيدروجيني، ووجود الكلوريدات أو الكبريتيدات.

-

التأكد من الخواص الميكانيكية المطلوبة في درجة حرارة التشغيل (الخضوع، مقاومة الصدمات الشديدة، عمر الزحف).

-

تحقق من قابلية اللحام وما إذا كانت المعالجة الحرارية بعد اللحام ممكنة.

-

تحقق من المعايير ذات الصلة (رقم UNS، مواصفات ASTM/AMS) والشهادات المطلوبة.

-

تقدير تكلفة التصنيع وتكلفة دورة الحياة (بما في ذلك فترات الصيانة).

-

خطة للفحص (PMI، NDT) وطرق التتبع.

إذا كان الاستخدام يركز على قابلية التصنيع ومقاومة مياه البحر، فاختر السبيكة 625؛ وإذا كانت قوة الشد والزحف العالية مع التصلب مع تقادم العمر مطلوبة، فاختر السبيكة 718 أو درجة مماثلة مقواة بالترسيب.

13. الأسئلة الشائعة (FAQ)

س1: هل الإينكونيل هو نفسه الفولاذ المقاوم للصدأ؟

ج1: لا. كلاهما مقاوم للتآكل، لكن الإينكونيل قائم على النيكل ومصمم لقوة درجة حرارة أعلى ومقاومة للأكسدة مقارنة بمعظم أنواع الفولاذ المقاوم للصدأ. أما الفولاذ المقاوم للصدأ فهو من الحديد ويمكن أن يكون أكثر اقتصادًا في العديد من التطبيقات في درجة حرارة الغرفة.

س2: ما هي سبيكة Inconel الأفضل لمياه البحر؟

A2: تُستخدم سبيكة 625 على نطاق واسع في مياه البحر والبيئات البحرية بسبب مقاومتها العالية للتنقر والتآكل الشقوق والتشقق الإجهادي في محاليل الكلوريد. تظل اعتبارات التأهيل المناسب والحماية الكاثودية مهمة.

س3: هل يمكن لحام الإينكونيل بسهولة؟

A3: تتمتع العديد من درجات Inconel بقابلية لحام جيدة بالنسبة للسبائك الفائقة الأخرى. ويتم لحام السبيكة 625 بسهولة؛ أما السبيكة 718 فتلحم بشكل جيد بالنسبة لسبائك النيكل القابلة للتصلب مع تقدم العمر، ولكنها تتطلب إجراءات مناسبة وقد تحتاج إلى تقادم بعد اللحام لاستعادة الخصائص الكاملة.

س4: ما الفرق في التكلفة بين الإينكونيل والتيتانيوم أو الفولاذ المقاوم للصدأ؟

ج4: عادة ما يكون الإينكونيل أغلى من الفولاذ المقاوم للصدأ والعديد من سبائك التيتانيوم على أساس الكيلوغرام الواحد، وذلك بسبب ارتفاع محتوى النيكل والسبائك بالإضافة إلى صعوبة المعالجة. ومع ذلك، يجب مراعاة التكاليف الإجمالية لدورة الحياة لأن Inconel يمكن أن يقلل من الصيانة ووقت التوقف عن العمل في الخدمات القاسية.

س5: هل سبائك Inconel مغناطيسية؟

A5: معظم سبائك Inconel هي سبائك أوستنيتي وبالتالي فهي غير مغناطيسية بشكل عام في الحالة الملدنة؛ يمكن أن يؤدي الشغل على البارد إلى بعض الاستجابة المغناطيسية. بالنسبة للمتطلبات المغناطيسية الحرجة، تأكد من حالة المادة مع المورد.

س6: ما هي درجات الحرارة التي يمكن أن يعمل فيها Inconel؟

ج6: تتفاوت النطاقات النموذجية القابلة للاستخدام: يمكن استخدام 625 حتى 980 درجة مئوية تقريبًا في خدمة الأكسدة على الرغم من تطبيق حدود الزحف عند درجات حرارة أقل؛ يتم استخدام 718 عادةً حتى 650-700 درجة مئوية تقريبًا تحت الحمل. يجب التحقق من حدود الخدمة الدقيقة في ضوء بيانات الشركة المصنعة الخاصة بالزحف والتمزق وظروف التصميم.

س7: هل الإينكونيل محصن ضد جميع أنواع التآكل؟

ج 7: لا. في حين أن بعض الأملاح المنصهرة أو الأحماض المختزلة القوية في درجات الحرارة العالية أو الغازات الحاملة للهاليدات المؤكسدة للغاية يمكن أن تهاجم سبائك معينة، لذا فإن التقييم للبيئة المقصودة إلزامي.

س8: كيف يمكنني تحديد إنكونيل للمشتريات؟

A8: حدد رقم UNS (على سبيل المثال، UNS N06625 للسبائك 625، UNS N07718 للسبائك 718)، ومواصفات ASTM/AMS، والحالة المطلوبة (صلب، معتق)، وأي اختبار/شهادة (تقارير اختبار المواد، مؤشر مديري المشتريات، NDT).

س9: هل يمكن طباعة الإينكونيل ثلاثي الأبعاد؟

ج9: نعم. تُستخدم مساحيق السبائك 625 و718 بشكل شائع في عمليات الاندماج القاعي للمسحوق بالليزر وعمليات الترسيب بالطاقة الموجهة. ويلزم إجراء معالجة لاحقة (تخفيف الإجهاد، الحل، التقادم) لتحقيق الخصائص المستهدفة.

Q10: ما هي المخاوف المتعلقة بالبيئة/المعالجة الصحية؟

ج10: يعتبر التعامل مع الإينكونيل الصلب آمنًا؛ ينتج عن التصنيع الآلي مخلفات وبُرادة دقيقة ينبغي جمعها وإعادة تدويرها. يتطلب المسحوق المستخدم في AM مناولة خاضعة للتحكم لتجنب مخاطر الغبار المستنشق/المتفجر. تطبق معايير النظافة الصناعية القياسية.

14. الملخص الختامي

"Inconel" ليس مادة واحدة بل عائلة من السبائك الفائقة ذات القاعدة النيكلية المصممة بإضافات محكومة من الكروم والموليبدينوم والنيوبيوم/التنتالوم والتيتانيوم وعناصر أخرى بحيث تعطي البنية المجهرية النهائية قوة في درجات الحرارة العالية ومقاومة للتآكل/الأكسدة. إن الاختيار بين درجات Inconel الفردية هو مفاضلة بين قابلية التصنيع والتكلفة والقوة عند درجة الحرارة ومقاومة التآكل - وهو قرار يسترشد بالتركيبات الكيميائية الدقيقة (UNS/ASTM) والمعالجات الحرارية المتطابقة. بالنسبة للتطبيقات الحرجة، قم دائمًا بتحديد أرقام UNS والمعايير المعمول بها، واطلب أوراق بيانات الشركة المصنعة وتأكد من شهادات اختبار المواد قبل الشراء.