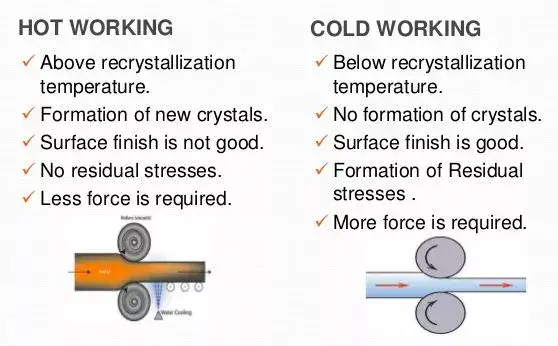

الشغل على البارد هو التشوه البلاستيكي المتحكم فيه للمعدن في درجات حرارة أقل من نطاق إعادة التبلور؛ تزيد هذه العملية من القوة والصلابة من خلال تصلب الإجهاد مع تقليل الليونة وتغيير البنية المجهرية والإجهاد المتبقي. عند استخدامها بشكل صحيح، يوفر الشغل على البارد تحكمًا محكمًا في الأبعاد، وتشطيبًا فائقًا للسطح، وأداءً ميكانيكيًا محسنًا للأجزاء النهائية. يتطلب التطبيق الفعال اختيار العمليات المناسبة، والأدوات، والتشحيم، وعند الحاجة، المعالجة الحرارية بعد التشوه لاستعادة قابلية التشكيل أو تخفيف الإجهاد.

ما هو العمل البارد وتاريخ موجز له

يشير الشغل على البارد، الذي يُطلق عليه أحيانًا التشكيل على البارد أو التصلب على البارد، إلى تشكيل المعادن عند درجات حرارة أقل من درجة حرارة إعادة بلورة المادة. وتعود جذور هذه التقنية إلى بدايات تشكيل المعادن حيث كان الحرفيون يشكلون المعادن بالمطرقة، ثم تطورت إلى عمليات صناعية حديثة مثل الدرفلة على البارد والسحب والختم والتشكيل على البارد. وتسارعت وتيرة الاعتماد الصناعي مع التحسينات التي طرأت على القوالب والمكابس والتشحيم التي سمحت بإنتاج كميات كبيرة من المكونات الدقيقة.

تشرح دراسة الميتالورجيا الحديثة سبب تقوية الشغل على البارد للمعادن وسبب نشوء المفاضلة في الليونة والإجهاد المتبقي. تقدم الأدبيات الرئيسية من الجمعيات المعدنية علاقات مختبرة بين درجة التشوه وتغير الخصائص.

الآليات الأساسية: ما يحدث داخل المعدن

الخلع وتصلب الإجهاد

يحدث التشوه اللدن في الفلزات البلورية عن طريق حركة الخلع على أنظمة الانزلاق البلوري. عندما يتشوه المعدن عند درجة حرارة منخفضة، ترتفع كثافة الخلع. تؤدي الكثافة المتزايدة إلى تفاعل الخلع وعرقلة بعضها البعض، مما يزيد من الإجهاد المطلوب لمزيد من التدفق اللدن. وتنتج هذه الظاهرة قوة خضوع أعلى وصلابة أكبر. وتقلل الطاقة المخزنة في الشبكة المشوهة أيضًا من درجة الحرارة المطلوبة لإعادة التبلور إذا تم تطبيق معالجة حرارية لاحقة.

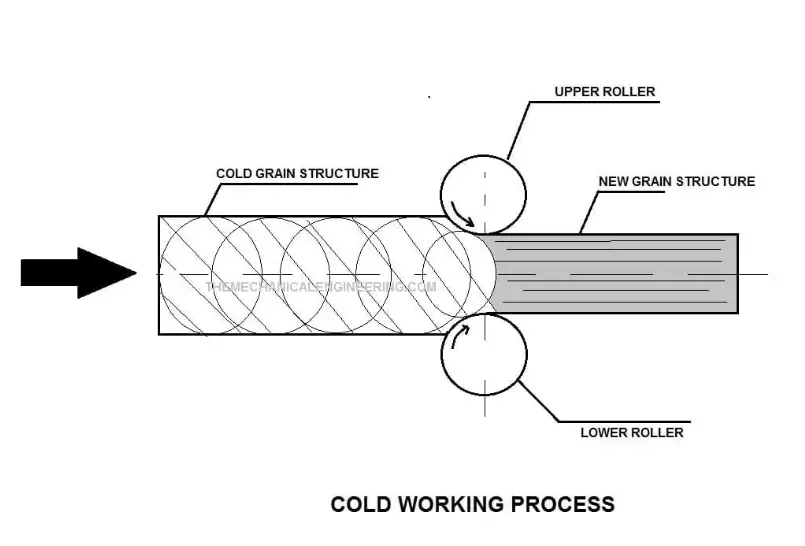

الملمس والتباين والتشوه الحبيبي والتشوه الحبيبي

ويميل الشغل على البارد إلى إطالة الحبيبات وإنتاج نسيج بلوري يتماشى مع اتجاه التشوه. وينتج عن ذلك استجابة ميكانيكية متباينة الخواص: قد يستجيب الجزء بشكل مختلف عند التحميل في اتجاه الدرفلة أو السحب عنه عند التحميل بشكل مستعرض. يعد التحكم في النسيج أمرًا بالغ الأهمية للأجزاء التي يجب أن تعمل تحت أحمال متعددة المحاور.

الضغوط المتبقية وتأثيرها

نادرًا ما يكون التدفق البلاستيكي منتظمًا من خلال السماكة، مما يؤدي إلى حقول إجهاد متبقي بعد التفريغ. يمكن لإجهاد الشد المتبقي بالقرب من السطح أن يقلل بشكل كبير من عمر التعب ويزيد من قابلية التعرض لبعض آليات التشقق الناتج عن التآكل. يمكن للإجهاد المتبقي الانضغاطي عند السطح أن يحسن من مقاومة التعب. يجب على المهندسين قياس وإدارة الإجهاد المتبقي باستخدام تصميم العملية أو المعالجة الحرارية لتخفيف الضغط أو المعالجات السطحية.

عمليات الشغل البارد الشائعة ومكان كل منها

فيما يلي قائمة عملية لطرق التشكيل على البارد المستخدمة على نطاق واسع، مع تطبيقات نموذجية لكل منها.

الجدول 1: عمليات الشغل على البارد والميكانيكا الرئيسية والتطبيقات الشائعة

| العملية | الميكانيكا الرئيسية | المواد النموذجية | الاستخدامات النموذجية |

|---|---|---|---|

| الدرفلة على البارد | تمرير المخزون بين البكرات لتقليل السماكة | الفولاذ المقاوم للصدأ، والفولاذ الكربوني، والألومنيوم، والنحاس | إنتاج الصفائح والشرائط، والمقاييس الدقيقة |

| الرسم البارد | سحب القضيب أو السلك أو الأنبوب من خلال قالب | أسلاك الصلب والنحاس والألومنيوم | الأسلاك والقضبان والأعمدة الدقيقة والأنابيب غير الملحومة |

| الختم والطمس | قص وتشكيل الصفيحة بالقوالب | الصلب الكربوني المنخفض إلى المتوسط، الفولاذ المقاوم للصدأ | لوحات السيارات، والأقواس والحاويات والحاويات |

| الثني (كبس المكابس، التشكيل بالدلفنة) | ثني البلاستيك حول نصف القطر | فولاذ، ألومنيوم | القناة الهيكلية والمقاطع الجانبية والإطارات |

| الصياغة والطمس الدقيق | التشكيل بالضغط العالي لتفاصيل السطح | الفولاذ اللين، وسبائك النحاس | عملات معدنية وقطع غيار عالية الدقة |

| التشكيل على البارد | تشكيل عالي الإجهاد في القوالب أثناء البرودة | الكربون وسبائك الفولاذ، الفولاذ المقاوم للصدأ | السحابات، والتروس، وقطع غيار السيارات ذات الحجم الكبير |

| التشكيل بالدلفنة | الثني المستمر باستخدام سلسلة من البكرات | الصلب الكربوني -> الصفيحة المجلفنة | أطوال طويلة من المقاطع الجانبية والسقوف والتأطير |

تشير المصادر إلى استيعاب صناعي واسع النطاق لهذه التقنيات، بالإضافة إلى أدبيات التحسين الكبيرة لمعلمات المعالجة.

كيف يغير العمل على البارد الخواص والبنية المجهرية

اتجاهات الخصائص الميكانيكية

تشمل الاتجاهات العامة بعد العمل على البارد ما يلي:

-

زيادة مقاومة الخضوع والشد بسبب تراكم الخلع

-

ترتفع الصلابة مع زيادة الإجهاد البلاستيكي

-

تنخفض قابلية الليونة والاستطالة مع استمرار التصلب أثناء العمل

-

تنخفض المتانة غالبًا، خاصة في المناطق ذات الإجهاد العالي

يعتمد التغير الكمي على كيمياء السبيكة والمزاج الأولي ونسبة الشغل على البارد. بالنسبة للعديد من المعادن الشائعة، يؤدي الشغل على البارد بنسبة مئوية متواضعة (على سبيل المثال تخفيض 5-20 في المائة من المساحة) إلى زيادة القوة بشكل ملحوظ مع الحفاظ على ليونة مقبولة للتشكيل أو التشطيب. ينتج عن التخفيضات الأكبر زيادات أكبر نسبيًا في القوة ولكن قد يتطلب الأمر تلدينًا وسيطًا.

الخواص الكهربائية والحرارية

تنخفض الموصلية الكهربائية عادةً بعد الشغل على البارد لأن زيادة كثافة الخلع تشتت إلكترونات التوصيل. وقد تتأثر الموصلية الحرارية أيضًا، وغالبًا ما تنخفض مع التشوه الشديد. بالنسبة للتطبيقات التي تعتمد على التوصيلية، يجب على المصممين مراعاة أي خطوات عمل على البارد.

سلوكيات التآكل والكسور

يؤدي الشغل على البارد إلى تغيير السلوك الكهروكيميائي في بعض السبائك. في السبائك الحديدية في الظروف الحامضة، يزيد التشوه البارد من خطر التشقق الإجهادي الناتج عن التآكل الإجهادي أو التشقق الإجهادي الكبريتيدي. تدعم البيانات القيود المفروضة على نسبة الشغل على البارد للمكونات المخصصة للبيئات الحامضة، مع الممارسة المتحفظة التي تقترح المعالجة الحرارية بعد التشوه البارد الكبير.

القياس والمقاييس والحدود العملية

النسبة المئوية للعمل البارد ومقاييس الإجهاد

غالبًا ما يتم الإبلاغ عن النسبة المئوية للشغل على البارد باستخدام مقاييس تقليل السماكة أو المساحة للصفائح والأسلاك. يوفر الإجهاد الحقيقي والإجهاد الهندسي وصفًا دقيقًا للتصميم والمحاكاة العددية. تدوين نموذجي:

-

النسبة المئوية للشغل البارد بالسمك = 100 × (t0 - tf) / t0

-

بالنسبة للسحب والدرفلة، يمكن استخدام الإجهاد الحقيقي التراكمي للتحكم في العملية والتنبؤ بإعادة التبلور.

تشكيل المنحنيات الحدية والتنبؤ بالكسر

تساعد المخططات الحدية للتشكيل على تحديد الحد الأقصى للسلالات المحلية التي يمكن أن تتحملها الصفيحة المعدنية دون حدوث نخر أو تشقق. يجب أن تظل عمليات التشكيل على البارد داخل المناطق الآمنة التي تحددها الاختبارات الخاصة بالسبائك والمزاج المحدد.

سقوف العملية العملية

يكون الشغل على البارد محدودًا بسبب قابلية المادة للتشكيل على البارد وقدرة الماكينة. وغالبًا ما يسمح الفولاذ المقاوم للصدأ والسبائك عالية القوة بتخفيض أقل على البارد قبل التشقق. وبالنسبة للفولاذ عالي القوة، فإن التلدين الوسيط في درجات حرارة مضبوطة يستعيد الليونة لخطوات تشكيل إضافية.

الأدوات، والتشحيم، والتحكم في العملية

مادة الأداة وتشطيب السطح

فولاذ الأدوات والكربيد شائعان في القوالب واللكمات. تتحكم صقل سطح الأداة في الاحتكاك وجودة السطح النهائية. يعمل الصقل والطلاء مثل PVD أو النيترة على إطالة عمر الأداة.

استراتيجية التشحيم

تقلل مواد التشحيم المناسبة من التسخين الاحتكاكي وتحمي تشطيب السطح. يعتمد الاختيار على درجة حرارة العملية وضغط التلامس وهندسة الجزء. بالنسبة للتشكيل على البارد بكميات كبيرة، يمكن استخدام مواد التشحيم شبه الصلبة مع الجرافيت أو الفوسفات، تليها خطوات التنظيف والطلاء.

مراقبة العمليات

تشمل المتغيرات الرئيسية التي يجب مراقبتها ملفات تعريف القوة-الضربة واستهلاك الطاقة وأبعاد القِطع وسلامة السطح. يحافظ القياس المضمن ومراقبة العمليات الإحصائية (SPC) على الاتساق. غالبًا ما تتنبأ نماذج العناصر المحدودة بتوزيع الإجهاد وتساعد في تصميم القالب.

أوضاع الفشل المرتبطة بالعمل على البارد وطرق الفحص على البارد

أوضاع الفشل النموذجية

-

التشقق أثناء التشكيل بسبب الإجهاد الموضعي المفرط

-

الارتداد النابض الذي يسبب عدم مطابقة الأبعاد

-

تنقيط السطح أو التآكل من سوء التزييت

-

بدء الإرهاق من إجهاد الشد المتبقي عند الأسطح

-

انخفاض مقاومة التآكل أو التصدع الإجهادي في بيئات معينة

طرق الفحص

-

الفحص البصري واللمسي للعيوب السطحية

-

رسم خرائط الصلادة الدقيقة لقياس تصلب الإجهاد الموضعي

-

حيود الأشعة السينية لقياس الإجهاد المتبقي

-

تقطيع المعادن لتقييم تشوه الحبيبات وتلفها

-

الطرق غير المدمرة مثل الاختبار بالموجات فوق الصوتية للعيوب تحت السطحية

مسارات المعالجة الحرارية بعد العمل على البارد

الاسترداد وإعادة التبلور ونمو الحبيبات

تهدف المعالجات الحرارية المستخدمة بعد الشغل على البارد عادةً إلى استعادة الليونة وإزالة الإجهاد المتبقي غير المرغوب فيه. وتشمل الخطوات ما يلي:

-

الاسترداد عند درجات حرارة منخفضة لتقليل الإجهاد المتبقي مع الحفاظ على بعض التصلب الإجهادي

-

التلدين بإعادة التبلور عند درجة حرارة أعلى لتشكيل حبيبات جديدة خالية من الإجهاد واستعادة الليونة

-

إدارة محكومة لنمو الحبوب لتجنب الخشونة المفرطة

يعتمد اختيار درجة الحرارة والوقت على كيمياء السبيكة ودرجة الشغل البارد السابق. تلخص كتيبات ASM الإرشادات الخاصة بسبائك الصلب والألومنيوم والنحاس.

متى يجب تجنب التلدين

في الأجزاء التي تكون فيها القوة التي أدخلها الشغل على البارد مطلوبة في الحالة النهائية، قد يتم حذف التلدين أو قصره على دورات الاسترداد التي لا تزيل التقوية بالكامل.

المعايير والاختبارات ونقاط الاختبار والمواصفات

توثق معايير الصناعة بروتوكولات الاختبار، ومعايير القبول الأبعاد والميكانيكية، وطرق الاختبار المحددة التي تنطبق على الأجزاء المشغولة على البارد. تشمل المراجع الشائعة ما يلي:

-

طرق الاختبار القياسية لاختبار الشد المستخدمة لقياس القوة والليونة بعد الشغل على البارد. غالبًا ما يُشار إلى ASTM E8 لاختبار الشد المعدني.

-

مواصفات ISO التي تحدد إجراءات التأهيل والاختبار للمكونات التي قد تكون مشكلة على البارد. تقدم صفحات كتالوج ISO النطاقات الرسمية للعديد من المعايير.

عند كتابة المواصفات، قم بتضمين:

-

درجة المادة ومزاجها قبل العمل على البارد

-

النسبة المئوية القصوى المسموح بها من الشغل على البارد أو الحد الأدنى من الليونة المحتفظ بها

-

الخواص الميكانيكية المطلوبة بعد التشكيل

-

المعالجة الحرارية المطلوبة بعد التشكيل واختبارات القبول

-

تشطيب السطح وجدول تفاوت الأبعاد

توصيات التصميم وقائمة مراجعة قابلية التصنيع

قائمة مراجعة عملية للمهندسين الذين يخططون لعمليات العمل البارد:

-

تأكد من قابلية السبيكة للتشكيل على البارد باستخدام بيانات البائع أو تجارب التشكيل.

-

نموذج تشكيل الإجهادات باستخدام تحليل العناصر المحدودة للتنبؤ بالترقق والارتداد الزنبركي ومناطق الخطر.

-

تحديد التشحيم ومواد القالب والطلاء لتقليل الاحتكاك والتآكل.

-

تعيين نقاط الفحص للصلابة والبنية المجهرية والإجهاد المتبقي حيثما كان ذلك حرجًا.

-

إذا كان يجب أن يتحمل الجزء الخدمة الحامضة أو التحميل الدوري، فقم بالحد من الشغل على البارد أو تضمين المعالجة الحرارية لتخفيف الإجهاد.

الجداول: اللقطات الكمية

الجدول 2: التغيرات الميكانيكية النموذجية بعد الشغل على البارد المعتدل (قيم تمثيلية؛ استخدم بيانات المورد للتصميم)

| المواد | المزاج الأولي النموذجي | النسبة المئوية النموذجية للعمل البارد | التغير في قوة الشد التقريبي | تغير الليونة النموذجي (الاستطالة) |

|---|---|---|---|---|

| نحاس (ملدن كهربائياً) | ملدن ناعم | 10-30% | من +20 إلى +60% | من -20 إلى -60% نسبيًا |

| ألومنيوم 6061 | T4 | 5-15% | من +10 إلى +40% | من -10 إلى -40% |

| فولاذ منخفض الكربون | المدرفلة على الساخن الملدنة | 5-20% | من +15 إلى +80%+ | من -10 إلى -50% |

| أوستنيتي غير قابل للصدأ | ملدن | 5-15% | من +10 إلى +40% | من -5 إلى -30% |

ملاحظة: القيم المذكورة أعلاه تقريبية وتعتمد بشكل كبير على كيمياء السبيكة وتاريخ المعالجة. استخدم بيانات الاختبار الدقيقة للحصول على المواصفات النهائية.

الجدول 3: دليل الاختيار السريع للتشكيل على البارد مقابل التشكيل على الساخن

| برنامج تشغيل التصميم | يُفضل التشكيل البارد عند | يُفضل التشكيل على الساخن عندما |

|---|---|---|

| دقة الأبعاد | التفاوتات الضيقة المطلوبة | تغييرات كبيرة في الشكل مع دقة أقل |

| تشطيب السطح | مطلوب سطح عالي الجودة | المقياس السطحي مقبول أو تمت إزالته لاحقاً |

| زيادة القوة | يجب تقوية الجزء النهائي عن طريق التشوه | تحتاج إلى خواص موحدة دون تصلب إجهاد |

| التعقيد الجزئي | تشوهات صغيرة متكررة ممكنة التحقيق | التشوهات الكبيرة جدًا وتغيير الشكل المطلوب |

الأسئلة الشائعة

-

ما هي درجة الحرارة التي تحدد العمل البارد؟

يحدث الشغل على البارد تحت درجة حرارة إعادة التبلور للسبيكة. بالنسبة لمعظم أنواع الفولاذ، تكون درجة حرارة الغرفة مؤهلة. بالنسبة للسبائك ذات درجة الحرارة العالية، يكون الحد الأعلى أقل، لذا تحقق من بيانات إعادة التبلور الخاصة بالسبائك. -

هل يمكن تشكيل الفولاذ المقاوم للصدأ على البارد؟

نعم. الفولاذ الأوستنيتي غير القابل للصدأ قابل للتشكيل بدرجة كبيرة في درجات الحرارة المنخفضة، ويزيد الشغل على البارد من القوة بشكل كبير، على الرغم من أن التصلب أثناء العمل قد يعقد تسلسل التشكيل. -

كيف يؤثر العمل البارد على عمر التعب؟

تقلل إجهادات الشد المتبقية على السطح الناتجة عن التشوه غير المتكافئ من عمر التعب. وعلى العكس من ذلك، يمكن لخيارات المعالجة التي تنتج إجهادات سطحية انضغاطية أن تحسن من مقاومة الكلال. قياس الإجهاد المتبقي أمر بالغ الأهمية للتطبيقات عالية الدورة. -

متى يجب التلدين بعد العمل على البارد؟

التلدين عندما تتطلب خطوات التشكيل الإضافية ليونة مستعادة أو عندما تتطلب الخدمة إزالة الإجهاد المتبقي من الشد. بالنسبة للبيئات المعرضة للتشقق الناتج عن التآكل الإجهادي، يتم التلدين إذا تجاوز العمل على البارد الحدود القصوى المتحفظة. -

هل التشكيل على البارد أرخص من التشكيل الآلي؟

غالبًا ما ينتج عن التشكيل على البارد تكلفة أقل لكل جزء على نطاق واسع لأن استخدام المواد فعال وأوقات الدورات سريعة. الاستثمار في الأدوات أعلى، لذلك تعتمد الاقتصاديات على الحجم. يقلل تحسين عملية العناصر المحدودة من تكاليف التجربة والخطأ. -

كيفية منع التشقق في السبائك عالية القوة عند التشكيل على البارد؟

استخدم خطوات التشكيل التدريجي مع التلدين البيني وتقليل الإجهادات الموضعية باستخدام هندسة القالب المحسّنة واستخدام مواد التشحيم التي تقلل من تركيز الاحتكاك. إن الاختيار المسبق للمواد وتخطيط المعالجة الحرارية أمران أساسيان. -

ما الفحص الذي يجب أن يتبع خطوة التشكيل على البارد الرئيسية؟

إجراء التحقق من الأبعاد، واختبار الصلابة، وفحص الصلابة، وفحص المعادن من أجل البنية المجهرية، وعند الضرورة، قياس الإجهاد المتبقي عن طريق حيود الأشعة السينية أو ثقب الثقب. -

هل يغير العمل على البارد من أداء الطلاء أو الطلاء؟

نعم. يمكن أن تؤثر زيادة صلابة السطح وطاقة السطح المعدلة على الالتصاق وتجانس الطلاء. قد تحتاج المعالجات السطحية قبل الطلاء إلى تعديل. -

هل يمكن استخدام الشغل على البارد لتقوية الأسلاك والقضبان دون معالجة حرارية؟

نعم. يشيع استخدام السحب على البارد والدرفلة على البارد لزيادة قوة الأسلاك والقضبان والشرائط دون معالجة حرارية لاحقة. -

كيف يمكن التنبؤ بدرجة حرارة إعادة التبلور بعد الشغل على البارد الشديد؟

تنخفض درجة حرارة إعادة التبلور عادةً مع زيادة الطاقة المخزنة من الشغل البارد. استخدم الرسوم البيانية الخاصة بالسبائك أو التلدين المختبري على نطاق صغير للعثور على نافذة درجة الحرارة والوقت التي تستعيد الخصائص المطلوبة. توفر مصادر ASM إرشادات حسب السبيكة.

ملاحظات وأمثلة لحالات عملية

-

ألواح هياكل السيارات: تنتج عن طريق خطوات ختم وتشكيل متتالية على الفولاذ المدرفل على البارد. يعد التحكم في الارتداد النابض وتشطيب السطح أمرًا بالغ الأهمية. يجب استخدام أدوات المحاكاة لنمذجة منحنيات حد التشكيل والتشكيل.

-

مثبتات: ينتج التشكيل على البارد أجزاء عالية القوة مع تدفق حبيبات جيد. يقوي الشغل على البارد الساق، وغالبًا ما يزيل الحاجة إلى التبريد والتلطيف. يهيمن عمر الأدوات والتشحيم على اقتصاديات العملية.

-

الموصلات الكهربائية: يزيد سحب الأسلاك من قوة الشد مع خفض التوصيل. بالنسبة لبعض التطبيقات، من الضروري تحقيق التوازن بين الأداء الميكانيكي والأداء الكهربائي.

الوجبات الرئيسية للفرق الهندسية

-

ينتج الشغل على البارد أجزاء أقوى وأصلب من خلال تراكم الخلع ولكنه يقلل من الليونة.

-

يجب أن يوازن اختيار المعالجة بين الأهداف الميكانيكية النهائية واحتياجات تفاوت الأبعاد والعمليات النهائية.

-

يمكن للمعالجات الحرارية استعادة الليونة عند الحاجة، ولكنها تزيل فائدة التقوية في حالة حدوث إعادة التبلور الكامل.

-

يجب تحديد المعايير وطرق الاختبار بشكل صريح في مستندات الشراء؛ وغالبًا ما تكون بيانات اختبار الشد وحدود التشكيل حاسمة.