بالنسبة للأدوات أو الأجزاء التي يجب أن تقاوم الصدمات المفاجئة والصدمات المتكررة وتتطلب صلابة عالية جدًا, فولاذ الأدوات S7 عادةً ما يكون الخيار الأفضل بسبب كيمياء تصلب الهواء ومقاومته العالية للصدمات. بالنسبة للأعمدة ذات الأغراض العامة والدبابيس والتروس والمكونات الهيكلية التي تتطلب خصائص شد قوية ومقاومة جيدة للإجهاد ومعالجة حرارية أسهل وأقل تكلفة, 4140 (Cr-Mo) سبائك الصلب 4140 (Cr-Mo) هو الخيار المفضل عادةً. وتعتمد هذه التوصية على الصلابة النهائية المطلوبة، وتحمل الأبعاد بعد المعالجة الحرارية، ومتطلبات التعب، وقيود التكلفة.

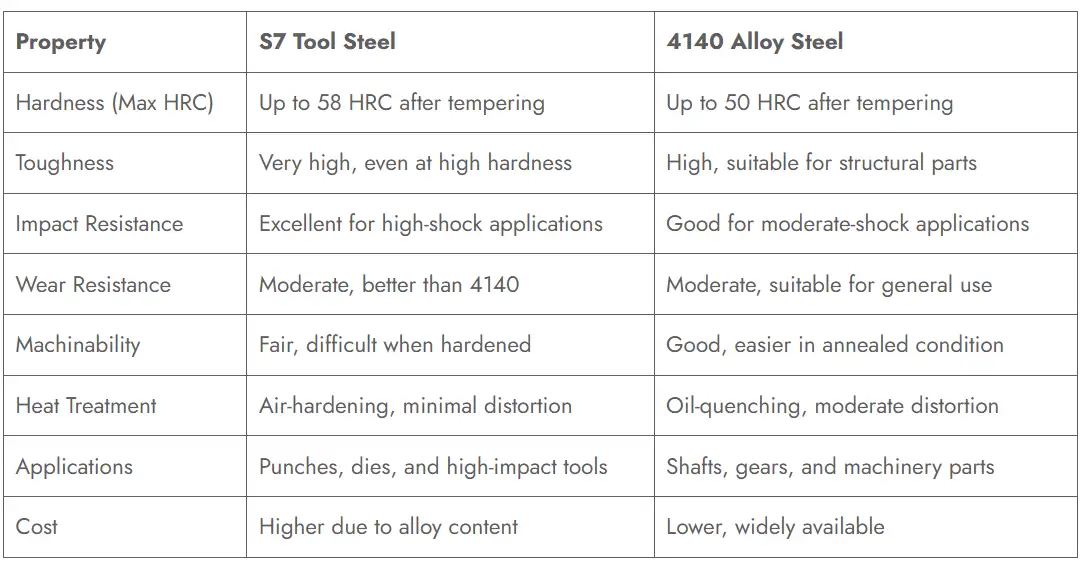

مقارنة سريعة جنبًا إلى جنب (جدول ملخص)

| الملكية/الجانب | S7 (فولاذ الأدوات المقاوم للصدمات) | 4140 (فولاذ من سبائك الكروم والموليبدينوم) |

|---|---|---|

| المحتوى الكربوني النموذجي | ~0.45-0.55 بالوزن % (كربون أعلى من 4140) | ~0.38-0.45 wt% |

| إضافات السبائك الرئيسية | كروم ~ 3.0 - 3.5%، ميو ~ 1.0 - 1.8%، V صغير | كروم ~ 0.8 - 1.1%، ومو ~ 0.15 - 0.25%، ومنغنيز ~ 0.75 - 1% |

| التطبيقات النموذجية | أدوات الصدم: اللكمات، والأزاميل، والقوالب، والأدوات المحزوزة، وشفرات القص | الأعمدة، والمحاور، والتروس، والمسامير، والوصلات، والمثبتات |

| نطاق الصلابة بعد التسقية والتلطيف | يمكن أن تصل إلى صلابة عالية مروية (تصل إلى 58 HRC تقريبًا في درجات الأدوات) | حتى 50 درجة حرارة تصل إلى 50 درجة مئوية تقريبًا (نموذجي)، يسهل إخمادها بالزيت |

| المتانة/مقاومة الصدمات | عالية جداً (مصممة للصدمات) | جيد، ولكن أقل من S7 في صلابة مماثلة |

| الصلابة/التشويه | تصلب بالهواء/الزيت، صلابة جيدة مع تشوه منخفض | صلابة جيدة، وعادةً ما تكون صلابة جيدة، وعادةً ما تكون مروية بالزيت؛ تشويه أكثر من S7 |

| التكلفة/التوافر | فولاذ الأدوات المتخصصة؛ سعر أعلى، موردين أصغر | فولاذ سبائك الصلب السلعي المتوفر على نطاق واسع، منخفض التكلفة، من سبائك الصلب السلعي |

| المعايير/التسمية | AISI S7 / UNS T41907؛ مغطى بمواصفات فولاذ الأدوات (ASTM A681 إلخ) | AISI/SAE 4140 / UNS G41400؛ العديد من المصانع تورد هذه المواصفات |

التركيب الكيميائي والدور الميتالورجي لعناصر السبائك

يوضح فهم التركيب لماذا يتصرف كل فولاذ بشكل مختلف في الخدمة.

التكوين النموذجي (نطاقات تمثيلية)

| العنصر | S7 (نموذجي) | 4140 (نموذجي) |

|---|---|---|

| الكربون (C) | 0.45-0.55% 0.45-0.55% | 0.38-0.45% 0.38-0.45% |

| الكروم (Cr) | 3.0 - 3.5% | 0.8-1.1% 0.8-1.1% |

| الموليبدينوم (Mo) | 1.0-1.8% | 0.15-0.25% |

| المنجنيز (Mn) | 0.2-0.8% | 0.75 - 1.01.% |

| السيليكون (Si) | 0.2-1.01.0% | 0.15-0.30% 0.15-0.30% |

| الفاناديوم (V) | صغير (~ 0.1-0.3%) في بعض متغيرات S7 | عادةً <0.03% |

| الكبريت والفوسفور | منخفضة ومضبوطة | منخفضة ومضبوطة |

سبب أهمية الكيمياء

-

ارتفاع الكروم والموليبدينوم في S7 زيادة الصلابة ومقاومة المزاج وتوفير تكوين كربيد قوي يساعد في الحفاظ على الصلابة تحت درجة حرارة التشغيل المرتفعة والصدمات المتكررة.

-

كربون معتدل في S7 يدعم قابلية أعلى للصلابة مع الاحتفاظ بالصلابة؛ حيث تمت صياغة S7 لإعطاء طاقة صدمة عالية بدلاً من زيادة مقاومة التآكل إلى أقصى حد.

-

4140 أقل من Cr وM توازن بين الصلابة والليونة والقوة مع الحفاظ على التكلفة وقابلية اللحام معقولة. تدعم كيمياء 4140 قوة الشد العالية مع مقاومة جيدة للإجهاد بعد التبريد والتلطيف.

الخواص الميكانيكية: الصلابة والقوة والمتانة والصلابة والصدمات

يعتمد الأداء الميكانيكي بشدة على حالة المعالجة الحرارية. تقدم الجداول أدناه نطاقات نموذجية من أوراق بيانات الموردين وقواعد بيانات المواد.

الخواص الميكانيكية النموذجية (ملدنة/مروية ومخففة)

| الممتلكات | S7 (ملدن) | S7 (مروي ومخفف) | 4140 (ملدن) | 4140 (مروي ومخفف) |

|---|---|---|---|---|

| الصلابة (HB) / HRC | 187-220 HB 187-220 ≈ 18-24 HRC | حتى 58 درجة حرارة تصل إلى 58 درجة مئوية تقريبًا (حسب الدرجة/النوع) | ~170-200 هكتار ≈ 16-22 هكتار هكتار هيدروكسي | حتى 50 درجة حرارة تصل إلى 50 درجة مئوية تقريبًا |

| قوة الشد (UTS) | ~حوالي 700-900 ميجا باسكال (حسب العملية) | 900-1600 ميجا باسكال حسب المزاج | ~حوالي 600-800 ميجا باسكال (ملدن) | 850-1200 ميجا باسكال حسب المزاج |

| قوة الخضوع | ~حوالي 350-600 ميجا باسكال | متغير | ~حوالي 350-600 ميجا باسكال | متغير |

| صلابة التصادم (تشاربي) | عالية - مصممة للحصول على أقصى طاقة تأثير | يحتفظ بالطاقة الجيدة في الصلابة المرتفعة | جيد ولكن أقل من S7 في الصلابة المتساوية | ملائمة لأجزاء الماكينات الدوارة |

الملاحظات: تعتمد النطاقات العددية على درجة حرارة المزاج ووسط التبريد؛ عادةً ما تستبدل S7 بعض مقاومة التآكل للحفاظ على طاقة الصدمات المرتفعة. لمعرفة نوافذ التصلب والتلطيف النموذجية راجع جداول المعالجة الحرارية للبائع.

سلوك المعالجة الحرارية ونوافذ المعالجة

أبرز مزايا المعالجة الحرارية S7

-

الطبيعة: S7 عادةً ما يكون فولاذ الأدوات S7 من الفولاذ المقاوم للصدمات والمصلد للهواء؛ ويمكن أن يكون مرويًا بالزيت في بعض الأشكال ولكن غالبًا ما تتم معالجته لتقليل التشوه.

-

درجات حرارة التصلب النموذجية: المحلول/التقوية ~ 1000-1025 درجة مئوية (1830-1875 درجة فهرنهايت) (تختلف إرشادات البائعين). جداول التسخين المسبق والنقع مهمة لتجنب التشقق. تتم عملية التقسية عند درجات حرارة مختارة لتلبية الصلابة المستهدفة مع الحفاظ على مقاومة الصدمات. يتم تقييم S7 لأنه يمكن تقويته مع تشويه أقل من العديد من أنواع الفولاذ عالي الكربون المخفوق بالماء.

أبرز مزايا المعالجة الحرارية 4140

-

الطبيعة: سبيكة 4140 هي سبيكة Cr-Mo قابلة للتصلب من خلال التصلب؛ وتدعم قابلية التصلب التبريد بالزيت للعديد من المقاطع؛ ويتم تطبيعها قبل التصلب في العديد من الإجراءات.

-

تقشير نموذجي: ~845-870 درجة مئوية (1550-1600 درجة فهرنهايت)؛ التبريد بالزيت شائع. وتتراوح درجات الحرارة بين 200-650 درجة مئوية تقريبًا حسب الصلابة والصلابة النهائية المطلوبة. إن 4140 متسامح ويستخدم على نطاق واسع لأن المعالجة الحرارية موثقة بشكل جيد وقابلة للتكرار على نطاق واسع.

مقارنة عملية: التشويه والتحكم في الأبعاد

-

S7 تميل إلى التصلب مع تشويه أقل (درجات التصلب الهوائي المصممة لثبات الأبعاد)، وهو ما يفيد صانعي القوالب والأدوات الذين يحتاجون إلى تفاوتات ضيقة بعد المعالجة الحرارية.

-

4140 قد تتطلب المزيد من تخفيف الإجهاد أو التقويم أو بدلات المعالجة الآلية عند إخمادها بسماكات مقاطع أعلى؛ ومع ذلك فإن الألفة الصناعية والصلابة المتوقعة تجعل من السهل على العديد من الورش معالجتها اقتصاديًا.

البنية المجهرية وسلوك التآكل وأنماط الكسر

البنية المجهرية بعد المعالجة

-

S7: مصفوفة مارتينسيتية نموذجية مع كربيدات السبائك (غنية بالكروم/المو) وتشتت كربيد ثانوي دقيق؛ مصممة لامتصاص الطاقة ومقاومة الانشقاق المتحكم فيه.

-

4140: مصفوفة مارتينسيتية عند إخمادها، ومارتنسيت مخفف مع جزء حجمي أقل من كربيدات السبائك؛ مصممة لتوفير قوة شد وعمر إجهاد.

التآكل والتآكل

-

S7 يوفر مقاومة تآكل معتدلة للتآكل الكاشطة ولكنه ليس فولاذ عالي التآكل عالي الكربيد والكروم (هذا الدور ينتمي إلى فولاذ الأدوات عالي الكربيد مثل D2). وتتمثل ميزته الأساسية في قدرته على تحمل الصدمات دون حدوث عطل هش.

-

4140 يعطي مقاومة تآكل محترمة للتآكل عند تقويته ولكن محتوى الكربيد المنخفض مقارنةً بفولاذ الأدوات يحد من أداء التآكل الكاشطة.

الكسر وأنماط الفشل

-

S7 تُظهر حالات الفشل عادةً مناطق بلاستيكية كبيرة ونقوش مطيلة أو شفاه قص قبل الكسر النهائي بسبب الصلابة العالية. تحت الصدمات المتكررة، يقاوم S7 الكسر الهش الكارثي.

-

4140 في حالات الإجهاد الشديد أو التقسية السيئة أو الإفراط في التصلب يمكن أن تظهر تشققًا إجهاديًا وانشقاقًا هشًا؛ لذا فإن التقسية المناسبة والتحكم في الإجهاد المتبقي أمر ضروري.

ملاحظات قابلية التصنيع واللحام والتلحيم والتصنيع

قابلية التصنيع

-

S7 (ملدن): قابلة للتشغيل الآلي في حالة التلدين، ولكن في الظروف الأكثر صلابة تكون قاسية ويمكن أن تكون صعبة. تقلل العناصر المكونة للكربيد ومستويات السبائك العالية من عمر الأداة في حالة الصلابة العالية. يشيع استخدام التصنيع الآلي قبل التصلب.

-

4140: قابلية جيدة للتشغيل الآلي في الحالات الطبيعية أو الملدنة. يشيع استخدامها في الأعمدة والقضبان المخروطية/المطحونة؛ الأدوات والتلقيمات راسخة.

اللحام

-

S7: يتطلب فولاذ أدوات اللحام التسخين المسبق الصارم، والتحكم في درجة الحرارة البينية، والمعالجة الحرارية بعد اللحام لتجنب التشقق وفقدان الصلابة. اللحام ممكن ولكنه يتطلب إجراءات لحام ذات خبرة.

-

4140: قابل للحام مع التسخين المسبق المناسب (لتجنب التشقق البارد) والتلطيف بعد اللحام؛ العديد من الورش تلحم 4140 بشكل روتيني عند اتباع الإجراءات المناسبة.

المعالجات السطحية والتشطيبات

-

كلا الفولاذين يقبلان العمليات السطحية الشائعة: النيترة (يلزم التحكم الدقيق)، والتصلب بالحث (مناسب ل 4140)، والطلاء، والطلاء. ويعتمد الاختيار على الاستخدام النهائي (التآكل مقابل التآكل مقابل التعب).

التطبيقات النموذجية وملاحظات الحالة المقارنة

حيث يتفوق S7

-

الأدوات التي تتعرض لأحمال مفاجئة وصدمات متكررة: مثل اللكمات، والأزاميل، وشفرات القص، وقوالب الرأس، وقوالب المطرقة وأدوات التشكيل على البارد، وقوالب القابض، وقوالب القوالب ذات الاستخدام الشاق في قوالب الحقن في حالات معينة. غالبًا ما يكون S7 هو الحل الأمثل عندما يكون فشل الأداة بسبب الصدمات كارثيًا.

حيث يتفوق 4140

-

المكونات الدوارة والأجزاء الهيكلية وعناصر الماكينات الشائعة: أعمدة الكرنك والمحاور والدبابيس والفلنجات والتروس (الصغيرة إلى المتوسطة) والمثبتات والمكونات الهيدروليكية حيثما تكون هناك حاجة إلى توازن بين قوة التعب والمتانة والتكلفة/التوريد.

ملاحظة حالة (سيناريو واقعي)

-

إذا كان القالب يعاني من تقطيع الحافة من الصدمات المتكررة، فإن التحويل من متغير 4140 المقوى إلى S7 (المعالج حرارياً بشكل صحيح) قد يطيل عمر الخدمة على الرغم من ارتفاع تكلفة الخام، لأن S7 يتحمل الصدمات دون تقطيع هش. وعلى العكس من ذلك، فإن عمود نقل الحركة الذي يتطلب عمر إجهاد التوائي في صلابة معتدلة يكون دائمًا أفضل في 4140 نظرًا لسلوكه المثبت في مقاومة الإجهاد وانخفاض سعره.

معايير الاختيار، وإرشادات الاستبدال، واعتبارات التكلفة

قائمة مراجعة القرارات للاختيار

-

نوع الحمولة الأساسية: الصدمات الصدمية → تميل نحو S7؛ أحمال ثابتة/التوائية → 4140.

-

الصلابة المرغوبة مقابل المتانة: إذا كنت في حاجة إلى صلابة شديدة (>56 HRC) ومقاومة للصدمات، تحقق من درجات S7 وبروتوكولات المزاج. أما إذا كانت الصلابة المعتدلة والعمر الزمني العالي للتعب كافية، فاستخدم 4140.

-

تحمّل الأبعاد بعد المعالجة الحرارية: يحتاج التشويه المنخفض إلى الدفع نحو S7 أو المتغيرات المتميزة المعاد صهرها من S7.

-

قابلية اللحام وسهولة التصنيع: يتميز 4140 بميزة؛ حيث يتطلب S7 ضوابط لحام متخصصة.

-

الميزانية وسلسلة التوريد: يتم تخزين 4140 على نطاق واسع؛ أما S7 فهو متخصص ويكلف أكثر لكل كجم ولكل خطوة معالجة.

-

توافق المعالجة السطحية: تقييم التصلب بالحث الحثي، والنترة، والطلاء - عادةً ما يتم تقسية 4140 بالحث الحثي للأسطح المتآكلة المحلية.

-

التنظيم/إمكانية التتبع: التحقق من مواصفات المشروع - قد تتطلب الأجزاء الفضائية أو الأجزاء الحرجة المتعلقة بالسلامة شهادة فولاذ أداة محددة (تتبع حرارة المطحنة، والمنتج المعاد صهره، إلخ).

ملاحظات الاستبدال

-

الاستعاضة ب 4140 عن S7 مقبولة عندما تكون أحمال الصدمات متواضعة وتكون التكلفة عاملاً محفزًا، ولكن توقع انخفاض مقاومة الصدمات وربما عمر أقصر في ظل الصدمات المتكررة.

-

الاستعاضة عن S7 ب 4140 مقبولة للخدمة عالية التأثير، ولكن انتبه للمبالغة في الهندسة: قد تكون S7 غير ضرورية ومكلفة للعديد من الأجزاء الدوارة حيث يكفي 4140.

المعايير والمواصفات والمراجع الموثوقة

التسميات والمعايير الرئيسية التي يجب التحقق منها عند تحديد المواد:

-

S7: AISI S7 / UNS T41907؛ مغطى بمعايير فولاذ الأدوات مثل ASTM A681 ومواصفات فولاذ الأدوات ذات الصلة وأوراق بيانات البائع. غالبًا ما يتم توريد S7 في أشكال معاد صهرها أو ممتازة لأعمال الأدوات الحرجة.

-

4140: SAE/AISI 4140 / UNS G41400 - موثقة على نطاق واسع مع العديد من أوراق بيانات الموردين والمراجع الصناعية.

قائمة الاختيار العملية للمهندسين والمشتريات

-

تحديد نظام حمل الخدمة: الصدمات مقابل الدوري مقابل الثابت.

-

اختر الصلابة المستهدفة والحد الأدنى المقبول من طاقة الصدم.

-

تحقق من تفاوت الأبعاد بعد المعالجة الحرارية؛ اطلب أرقام التشوه النموذجية من المطحنة إذا كانت ضيقة.

-

حدد الفولاذ المعاد صهره/الفولاذ المعالج بالتفريغ إذا كانت النظافة مهمة (على سبيل المثال، قوالب قوالب الحقن).

-

حدد إجراء المعالجة الحرارية في طلب الشراء (درجة حرارة التصلب، ووسط التبريد، ودرجة حرارة التبريد، ودرجة حرارة التبريد، وقبول الصلابة).

-

اطلب تقرير اختبار الطاحونة (MTR) وشهادة اختبار الصلابة والصدمات إذا كان الجزء ذا أهمية حرجة للسلامة.

-

إذا كان اللحام مطلوبًا، فقم بتضمين مواصفات إجراء اللحام (WPS) وخطوات المعالجة الحرارية قبل/بعد اللحام.

الجداول - البيانات العملية التي غالبًا ما يطلبها المهندسون

الجدول أ - التركيب التمثيلي (نطاقات أوراق البائعين النموذجية)

| الصف | C | من | سي | كر | مو | V | أخرى |

|---|---|---|---|---|---|---|---|

| S7 (ممثل) | 0.50% | 0.70% | 0.30% | 3.25% | 1.40% | 0.10 - 0.25% | رصيد الحديد. المصدر: ورقة بيانات كاربنتر تكنولوجي. |

| 4140 (ممثل) | 0.40% | 0.80% | 0.20% | 1.00% | 0.20% | التتبع | رصيد الحديد. المصدر: AZoM / أوراق بيانات الصناعة. |

الجدول ب - نافذة المعالجة الحرارية النموذجية (نقطة البداية الهندسية)

| الصف | أوستنة (درجة مئوية/فهرنهايت) | الإرواء | نطاق درجة الحرارة (درجة مئوية/فهرنهايت) | نموذجي HRC بعد المزاج |

|---|---|---|---|---|

| S7 | ~1000-1025 درجة مئوية (1830-1875 درجة فهرنهايت) | الهواء أو الزيت (لكل بائع) | 150-550 درجة مئوية (300-1025 درجة فهرنهايت) | حتى 58 درجة حرارة تصل إلى 58 درجة مئوية تقريبًا (حسب المزاج) |

| 4140 | ~845-870 درجة مئوية (1550-1600 درجة فهرنهايت) | إخماد الزيت (شائع) | 200-650 درجة مئوية (400-1200 درجة فهرنهايت) | حتى 50 درجة حرارة تصل إلى 50 درجة مئوية تقريبًا (حسب القسم) |

الجدول ج - الاستخدامات النموذجية واختيار الدرجة الموصى بها

| التطبيق | الممتلكات ذات الأولوية | الدرجة الموصى بها |

|---|---|---|

| اللكمات والأزاميل (الصدمات) للأعمال الباردة | مقاومة الصدمات، وانخفاض التشوه | S7 |

| المحاور، والأعمدة، والدبابيس | قوة التعب، والصلابة | 4140 |

| شفرات القص | مقاومة صدمات الحواف | S7 (أو فولاذ الأدوات عالي الكربون المقوى بالهواء) |

| التروس والمسامير | إدارة التآكل + إدارة الإرهاق | 4140 (أو الدرجات المكربنة حسب الدرجة) |

الأسئلة الشائعة

-

س: هل يمكن أن يحل 4140 محل S7 في أداة الصدم؟

ج: عادةً لا إذا كان تحميل الصدمات مرتفعاً. سوف يتحمل 4140 العديد من الأحمال ولكنه لا يتطابق مع مقاومة الصدمات المصممة ل S7؛ إذا كانت التكلفة تدفع إلى الاختيار، قم بإجراء اختبار النموذج الأولي. -

س: ما هي الدرجة الأقل اعوجاجًا أثناء التصلب؟

ج: يُظهر S7 (نوع التصلب الهوائي) عمومًا تشوهًا أقل من الفولاذ ذي السبائك المتوسطة المسكوب بالزيت في العديد من أحجام المقاطع. -

س: هل أي من هذين الفولاذين مقاوم للصدأ؟

ج: لا. كلاهما من الفولاذ الكربوني/الفولاذ منخفض السبائك؛ الحماية من التآكل (الطلاء والطلاء) مطلوبة للبيئات المسببة للتآكل. -

س: أيهما أسهل في اللحام؟

ج: 4140 أسهل في اللحام بالإجراءات القياسية؛ يتطلب لحام S7 تسخينًا مسبقًا دقيقًا ومعالجة حرارية فائقة لتجنب التشقق. -

س: هل يمكن تقسية S7 بالنترة أو بالتقوية بالحث؟

ج: المعالجة السطحية ممكنة، ولكن تحقق من إرشادات البائع: يمكن أن يحسن النيتريد من تآكل السطح؛ أما التقسية بالحث فهي أكثر شيوعًا في 4140. تحقق من صحة النماذج الأولية. -

س: ما هي درجات حرارة التقسية التي تعطي أفضل مقاومة للصدمات؟

ج: تزيد درجات الحرارة المنخفضة من الصلابة ولكنها تقلل من الصلابة؛ يتم اختيار درجات الحرارة المستهدفة من خلال الموازنة بين HRC مقابل طاقة تشاربي، اتبع مخططات المعالجة الحرارية للبائع. -

س: ما هي الدرجة الأرخص والأكثر توافرًا في جميع أنحاء العالم؟

ج: 4140 متوفرة على نطاق واسع، وسعرها سلعة؛ S7 متخصص وغالباً ما يكون سعره أعلى. -

س: هل تورد المطاحن S7 المعاد صهره للأدوات الحرجة؟

ج: نعم، توجد رتب معاد صهرها (التفريغ أو ESR) للأدوات الحرجة حيث تكون النظافة ومقاومة الكسر ضرورية. اطلب شهادة إعادة الصهر إذا لزم الأمر. -

سؤال: هل توجد بدائل بديلة لـ S7؟

ج: قد يحل محل بعض أنواع فولاذ الأدوات عالي الصلابة بالهواء أو أنواع مختلفة من الفولاذ A2/ L6 حسب الاستخدام؛ ولكن تحقق من الصلابة والصلابة بالاختبارات قبل استبدال S7. -

س: ما هي الشهادات التي يجب أن أطلبها من الموردين؟

ج: تقرير اختبار المطحنة (MTR)، ومخطط المعالجة الحرارية مع التحقق من الصلابة، واختبار الصدمات (إذا كان حرجًا)، وإمكانية التتبع حسب المواصفات (ASTM / AISI) للأجزاء الحرجة للسلامة.

الملاحظات الهندسية النهائية

-

النموذج الأولي والاختبار: عند تغيير درجات الفولاذ، تحقق من صحة ذلك من خلال اختبارات الإجهاد والصدمات على مستوى الأجزاء؛ فنادراً ما تلتقط البيانات المعملية وحدها سلوك النظام بأكمله.

-

العمل مع المعالج الحراري الخاص بك: توفير المواصفات الكاملة للعملية (التصلب الكامل، ووسط التبريد، ودرجة حرارة التبريد، والتشوه المقبول). يستطيع المعالجون الحراريون المتمرسون ضبط الدورات لتحقيق الحد الأدنى من التشويه.

-

استخدام S7 المعاد صهره للأدوات الحرجة للسلامة:: يوفر S7 المعاد صهره/المعالجة بالتفريغ محتوى أقل من الشوائب وصلابة محسنة للقوالب باهظة الثمن.

مراجع موثوقة

- تكنولوجيا النجار - فولاذ الأدوات S7 (ورقة البيانات الفنية / MSDS)

- AZoM - AISI 4140 فولاذ الكروم والموليبدينوم AISI 4140 (ورقة البيانات والخواص)

الملخص الختامي

يحتل كل من S7 و4140 مكانين متجاورين ولكنهما متميزين. الاستخدام S7 عندما يجب أن يقاوم الجزء الخاص بك الصدمات المتكررة بأقل قدر من مخاطر الفشل وعندما يكون ثبات الأبعاد بعد التصلب أمرًا بالغ الأهمية. استخدم 4140 عندما تحتاج إلى سبيكة متوفرة على نطاق واسع وفعالة من حيث التكلفة وذات أداء قوي في الشد والإجهاد يمكن معالجتها حراريًا باستمرار في المتاجر الصناعية. اختر بعقلية قائمة على الاختبار وحدد متطلبات المعالجة الحرارية والاعتماد بدقة في طلبات الشراء لتجنب المفاجآت.