يمثل الصفيحة الفولاذية Hardox 500 أحد أكثر حلول الفولاذ المقاوم للتآكل تقدمًا في السوق الصناعية اليوم، حيث توفر متانة استثنائية بصلابة نموذجية تبلغ 500 HBW (صلابة برينل). نحن ندرك أن هذه المادة عالية الأداء تغير قواعد اللعبة للصناعات التي تتطلب مقاومة فائقة للتآكل، بما في ذلك قطاعات التعدين والبناء ومناولة المواد. توفر التركيبة المعدنية الفريدة من نوعها للصلب وعملية المعالجة الحرارية صلابة فائقة مع الحفاظ على قابلية لحام ممتازة، مما يجعله الخيار المفضل لمصنعي المعدات في جميع أنحاء العالم الذين يطلبون أداءً موثوقًا في ظل ظروف التشغيل القاسية.

ما هو فولاذ هاردوكس 500؟

فولاذ Hardox 500 عبارة عن صفيحة تآكل من الدرجة الممتازة مصنعة من قِبل شركة SSAB، مصممة خصيصًا لتحمل البيئات الكاشطة الشديدة. نصنف هذه المادة على أنها فولاذ منخفض السبائك وعالي القوة يحقق خصائصه الرائعة من خلال التحكم الدقيق في التركيب الكيميائي وعمليات المعالجة الحرارية المتقدمة. تشير التسمية "500" إلى قيمة صلابة برينل النموذجية، والتي تضع هذا الفولاذ في نطاق الصلابة المتوسطة لعائلة الصلب الصلب.

تتكون البنية المجهرية للفولاذ في المقام الأول من المارتنسيت المقسّى الذي يوفر التوازن الأمثل بين الصلابة والمتانة. يسمح هذا التركيب المعدني للمادة بمقاومة انتشار التشققات مع الحفاظ على خصائص مقاومة التآكل طوال فترة خدمتها. يعتمد المهندسون في جميع أنحاء العالم على Hardox 500 للتطبيقات التي قد يفشل فيها الفولاذ الإنشائي التقليدي قبل الأوان بسبب التآكل الكاشطة.

وخلافاً للفولاذ الكربوني القياسي، يشتمل Hardox 500 على كميات مضبوطة بعناية من عناصر السبائك التي تعزز من صلابته وخصائصه الميكانيكية. تنطوي عملية التصنيع على معدلات تبريد ودرجات حرارة تقسية مضبوطة تعمل على تحسين البنية المجهرية للفولاذ لتحقيق أقصى قدر من الأداء. نلاحظ أن هذه المادة تتفوق باستمرار على المواد التقليدية المقاومة للتآكل في التطبيقات الميدانية.

يُرجى ملاحظة أننا لسنا موزعًا معتمدًا أو ممثلًا معتمدًا لشركة SSAB لمنتجات Hardox®. وعلى هذا النحو، نحن لا نعرض حاليًا صفيحة Hardox® 500 للبيع.

بالنسبة للعملاء الذين يبحثون عن مادة ذات خصائص وأداء مماثل، نوصي بشدة بالبدائل المكافئة التالية:

يوفر كل من NM500 و AR500 مقاومة ممتازة للتآكل والقوة الميكانيكية، مما يجعلهما مناسبين للتطبيقات التي تكون فيها المتانة ومقاومة التآكل أمرًا بالغ الأهمية. هذه المنتجات متاحة بسهولة ويمكن استخدامها كبديل مباشر ل Hardox® 500 في العديد من الحالات.

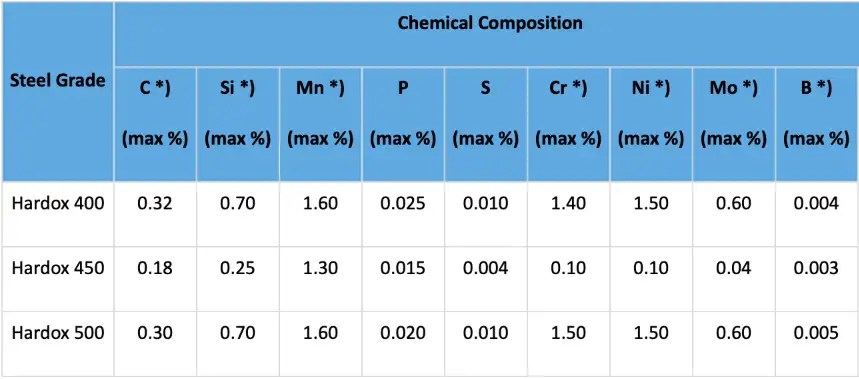

ما هو التركيب الكيميائي للفولاذ Hardox 500؟

يتم التحكم في التركيب الكيميائي للفولاذ Hardox 500 بدقة لتحقيق الخصائص الميكانيكية المثلى وقابلية اللحام. يساعد فهم نسب العناصر هذه المهندسين على اتخاذ قرارات مستنيرة بشأن اختيار المواد وإجراءات اللحام.

| العنصر | المحتوى النموذجي (%) | الحد الأقصى للمحتوى (%) | الوظيفة |

|---|---|---|---|

| الكربون (C) | 0.25 | 0.32 | يوفر الصلابة والقوة |

| السيليكون (Si) | 0.40 | 0.70 | مزيل الأكسدة وعامل التقوية |

| المنجنيز (Mn) | 1.00 | 1.60 | يحسن الصلابة |

| الفوسفور (P) | - | 0.025 | يتم التحكم فيها لمنع الهشاشة |

| الكبريت (S) | - | 0.010 | تم تصغيرها للحصول على صلابة أفضل |

| الكروم (Cr) | 0.25 | 1.40 | يعزز الصلابة |

| النيكل (ني) | 0.25 | 1.50 | يحسن الصلابة |

| الموليبدينوم (Mo) | 0.25 | 0.60 | يقوى في درجات الحرارة المرتفعة |

| البورون (B) | 0.0005 | 0.0050 | تحسن كبير في الصلابة بشكل ملحوظ |

ويضمن التركيب الكيميائي المتوازن بعناية أن يحافظ Hardox 500 على قابلية لحام ممتازة مع توفير مقاومة فائقة للتآكل. ونلاحظ أن المكافئ الكربوني المنخفض (CEV) يتراوح عادةً من 0.38 إلى 0.65، مما يسهل عملية اللحام دون الحاجة إلى إجراءات تسخين مسبق مكثفة في معظم التطبيقات.

ما هي الخواص الميكانيكية للفولاذ Hardox 500؟

تُظهر الخواص الميكانيكية للفولاذ Hardox 500 خصائص أدائه الاستثنائية في مختلف ظروف الاختبار. هذه الخصائص تجعله مناسبًا للتطبيقات الصعبة حيث تكون كل من القوة والمتانة من المتطلبات الحرجة.

| الممتلكات | القيمة | معيار الاختبار | الملاحظات |

|---|---|---|---|

| صلابة برينل (HBW) | 470-530 | EN ISO 6506-1 | القيمة النموذجية: 500 HBW |

| قوة الشد (ميجا باسكال) | 1400-1800 | EN ISO 6892-1 | 1400 ميجا باسكال كحد أدنى |

| قوة الخضوع (MPa) | 1200-1500 | EN ISO 6892-1 | 0.2% إجهاد مقاومة الإجهاد |

| الاستطالة (%) | 8-12 | EN ISO 6892-1 | الحد الأدنى 8% |

| طاقة التأثير (J) | 27-45 | EN ISO 148-1 | عند درجة حرارة -20 درجة مئوية تحت الصفر، طولي |

| الكثافة (جم/سم مكعب) | 7.85 | - | كثافة الفولاذ القياسية |

| معامل المرونة (جيجا باسكال) | 210 | - | نموذجي للصلب |

تظل هذه الخواص الميكانيكية متسقة عبر نطاق السماكة المحدد، عادةً من 4 مم إلى 130 مم. ونؤكد على أن قيم صلابة الصدمات في درجات حرارة دون الصفر تجعل Hardox 500 مناسبًا للتطبيقات في المناخ البارد حيث يمكن أن تكون الهشاشة مصدر قلق مع المواد الأقل.

ما هي مواصفات فولاذ هاردوكس 500؟

تشتمل مواصفات فولاذ Hardox 500 على تفاوتات الأبعاد ومتطلبات جودة السطح وشروط التسليم التي تضمن أداءً متسقًا في جميع التطبيقات. تتوافق هذه المواصفات مع المعايير الدولية ومتطلبات العملاء.

| فئة المواصفات | التفاصيل | قياسي/مرجعي |

|---|---|---|

| نطاق السُمك | 4-130 مم | معيار SSAB |

| نطاق العرض | 1000-3150 مم | EN 10029 |

| نطاق الطول | 2000-12000 مم | خاص بالعميل |

| تحمل التسطيح | ± 3 مم/متر | EN 10029 الفئة N |

| تفاوت السماكة | ± 0.3 مم (≤20 مم) | EN 10029 |

| جودة السطح | رصاصات متفجرة، SA 2½ | الأيزو 8501-1 ISO 8501-1 |

| حالة الحافة | القطع بالماكينة | مواصفات العميل |

| حالة التوصيل | مروي ومخفف | معالجة حرارية |

| التحليل الكيميائي | مغرفة + تحليل المنتج | EN 10204 3.1 |

تضمن المواصفات أن كل صفيحة تلبي متطلبات الجودة الصارمة قبل الشحن. ونحافظ على إجراءات شاملة لمراقبة الجودة تشمل الاختبار بالموجات فوق الصوتية، والتحقق من الأبعاد، والتحقق من الخصائص الميكانيكية لكل دفعة إنتاج.

ما الذي يرمز إليه هاردوكس؟

هاردوكس هي علامة تجارية مسجلة لشركة SSAB، وهي مشتقة من مزيج من "هارد" و"أوكس" (التي تمثل مقاومة الأكسدة). وقد أصبح اسم العلامة التجارية مرادفًا للصفائح الفولاذية عالية الجودة المقاومة للتآكل في التطبيقات الصناعية في جميع أنحاء العالم. نحن ندرك أن العلامة التجارية هاردوكس تمثل أكثر من خمسة عقود من الابتكار المعدني والتطوير المستمر للمنتجات.

يعكس الاسم الخصائص الأساسية لهذا الفولاذ: صلابة استثنائية مقترنة بخصائص مقاومة الأكسدة. طوّرت شركة SSAB العلامة التجارية Hardox لتمييز ألواح التآكل المتميزة عن الفولاذ التقليدي المقاوم للتآكل المتاح في السوق. واليوم، تطورت هاردوكس إلى عائلة منتجات شاملة تتراوح من هاردوكس 400 إلى هاردوكس 600، كل منها مُحسَّن لتطبيقات محددة ومتطلبات الأداء.

تنبع سمعة العلامة التجارية من الجودة المتسقة وإدارة سلسلة التوريد الموثوقة والدعم الفني الشامل المقدم للعملاء على مستوى العالم. نلاحظ أن العديد من مصنعي المعدات يحددون هاردوكس بالاسم في رسوماتهم الهندسية، إدراكًا منهم لسجل أداء العلامة التجارية المثبت في التطبيقات الصعبة.

ما الذي يعادل Hardox 500؟

يحتوي فولاذ Hardox 500 على العديد من المواد المكافئة من مختلف الشركات المصنعة، على الرغم من أن المقارنات المباشرة تتطلب دراسة دقيقة للخصائص المحددة ومتطلبات التطبيق. ويساعد فهم هذه المواد المكافئة المهندسين على تحديد المواد المناسبة عندما لا يتوفر Hardox 500 بسهولة.

وتشمل المواد المكافئة الدولية JFE-EH500 من اليابان، وDillidur 500V من ألمانيا، وXAR 500 من ThyssenKrupp. ومع ذلك، نؤكد أنه على الرغم من أن هذه المواد تشترك في مستويات صلابة متشابهة، إلا أن تركيباتها الكيميائية وعمليات التصنيع قد تختلف، مما قد يؤثر على الأداء في تطبيقات محددة.

توفر المواصفة القياسية السويدية SS 2244 والمعيار الألماني DIN 17102 إرشادات عامة للفولاذ المقاوم للتآكل في نطاق الصلابة هذا. ويغطي المعيار الأوروبي EN 10025-6 الفولاذ الهيكلي عالي الصلابة الذي قد يكون بمثابة بدائل في بعض التطبيقات، على الرغم من أنه عادةً ما يفتقر إلى خصائص مقاومة التآكل المتخصصة التي يتمتع بها Hardox 500.

عند النظر في المواد المكافئة، يجب على المهندسين تقييم العوامل التي تتجاوز الصلابة، بما في ذلك صلابة الصدمات، وقابلية اللحام، وخصائص الأداء على المدى الطويل. نوصي بإجراء اختبار خاص بالتطبيق عند استبدال المواد المكافئة لضمان الأداء الأمثل.

ما الفرق بين صفيحة الهاردوكس والصفائح الفولاذية؟

تكمن الاختلافات الأساسية بين ألواح هاردوكس وألواح الصلب التقليدية في هيكلها المعدني وعمليات التصنيع والتطبيقات المقصودة. تؤثر هذه الاختلافات بشكل كبير على الأداء والتكلفة والملاءمة لاستخدامات صناعية محددة.

تُظهر ألواح الفولاذ التقليدية عادةً قيم صلابة تتراوح بين 120-250 HBW، بينما تتراوح ألواح Hardox بين 400-600 HBW حسب الدرجة. يُترجم هذا الاختلاف في الصلابة مباشرةً إلى قدرات مقاومة التآكل، حيث تدوم ألواح Hardox لفترة أطول بكثير في البيئات الكاشطة.

تختلف عمليات التصنيع اختلافًا كبيرًا بين نوعي المادتين. حيث تخضع ألواح الصلب التقليدية لمعالجات الدرفلة على الساخن الأساسية والتطبيع، بينما تتطلب ألواح الهاردوكس عمليات تبريد وتلطيف متطورة لتحقيق بنيتها المجهرية الفريدة. ونشير إلى أن هذه المعالجة الحرارية المتخصصة تزيد من تكاليف الإنتاج ولكنها توفر خصائص أداء فائقة.

ويمثل التركيب الكيميائي اختلافًا حاسمًا آخر. تحتوي ألواح Hardox على عناصر سبائك متوازنة بعناية تعزز الصلابة والمتانة، بينما تعتمد الألواح التقليدية في المقام الأول على محتوى الكربون للحصول على القوة. تتيح التركيب الكيميائي المتحكم فيه في ألواح Hardox قابلية لحام ممتازة على الرغم من مستويات الصلابة العالية.

فيما تُستخدم صفيحة هاردوكس؟

تجد ألواح Hardox تطبيقات واسعة النطاق في مختلف الصناعات حيث يشكل التآكل الكاشطة تحديات كبيرة لطول عمر المعدات والكفاءة التشغيلية. نحدد العديد من فئات التطبيقات الأساسية التي تقدم فيها هذه المواد قيمة استثنائية.

تمثل معدات التعدين أكبر قطاع استخدام لألواح Hardox 500. تستفيد بطانات الجرافة، وبطانات المزلق، ومكونات الكسارة، وأجزاء نظام النقل بشكل كبير من مقاومة التآكل المحسنة. تمنع صلابة المادة من حدوث أعطال كارثية في التطبيقات عالية التأثير الشائعة في عمليات التعدين.

تستخدم معدات البناء وجرف التربة Hardox 500 لحواف القطع وأسنان الجرافة وألواح التآكل والمكونات الهيكلية. يسمح الجمع بين الصلابة وقابلية اللحام للمصنعين بتصميم أشكال معقدة مع الحفاظ على قابلية الإصلاح الميداني. نلاحظ وفورات كبيرة في التكاليف في صيانة المعدات وتقليل وقت التعطل.

وتستخدم أنظمة مناولة المواد، بما في ذلك القواديس والصوامع ومزالق النقل، أنظمة Hardox 500 لإطالة عمر الخدمة في البيئات المسببة للتآكل والكاشطة. يحافظ الفولاذ المقاوم للتآكل والخدش على التدفق السلس للمواد، مما يقلل من المشاكل التشغيلية ومتطلبات الصيانة.

ما هو تصنيف هاردوكس 500؟

يندرج تصنيف Hardox 500 تحت فئة ألواح الفولاذ المقاوم للتآكل المروي والمقسى وفقًا للمعايير الدولية. ويساعد نظام التصنيف المهندسين على فهم موقع المادة ضمن الطيف الأوسع للفولاذ المتخصص.

وفقًا للمعيار EN 10025-6، يُصنف Hardox 500 على أنه فولاذ هيكلي عالي القوة الإنتاجية مع خصائص مقاومة تآكل محددة. ويوفر المعيار الأوروبي إرشادات للتركيب الكيميائي والخصائص الميكانيكية ومتطلبات الاختبار التي تتماشى مع مواصفات Hardox 500.

توفر ASTM A514 المعايير الأمريكية لألواح سبائك الصلب عالية القوة المروية والمخففة عالية الإنتاجية، على الرغم من أنها تركز على التطبيقات الإنشائية أكثر من مقاومة التآكل. نلاحظ أن التصنيف المباشر بموجب معايير ASTM يتطلب مقارنة دقيقة للخصائص الكيميائية والميكانيكية.

تعترف أنظمة التصنيف الدولية بالفولاذ المقاوم للتآكل كفئة متميزة ضمن عائلة الفولاذ المتخصص. وعادةً ما يأخذ التصنيف في الاعتبار مستوى الصلابة والتركيب الكيميائي والاستخدام المقصود كعوامل أساسية لتعيين المواد.

ما هي درجة الصلب الهاردوكس؟

يشتمل نظام درجات الصلب Hardox على مجموعة من المنتجات المصممة لتطبيقات محددة ومتطلبات الأداء. يساعد فهم نظام الدرجات هذا المهندسين على اختيار أنسب المواد لاحتياجاتهم الخاصة.

يمثل Hardox 400 الرتبة المبتدئة التي تتميز بصلابة 400 HBW، وهي مناسبة للتطبيقات متوسطة التآكل. يوفر Hardox 450 خصائص وسيطة للتطبيقات التي تتطلب أداءً محسنًا أكثر من Hardox 400. يوفر Hardox 500 التوازن الأمثل للصلابة والمتانة لمعظم التطبيقات الأكثر تطلبًا.

وتشمل الدرجات الأعلى هاردوكس 550 وهاردوكس 600، والتي توفر أقصى مقاومة للتآكل في أشد التطبيقات قسوة. نلاحظ أن اختيار المواد يتضمن عادةً الموازنة بين متطلبات مقاومة التآكل مقابل تعقيد التصنيع واعتبارات التكلفة.

وتستهدف الدرجات الخاصة مثل Hardox HiTuf وHiAce Hardox HiAce متطلبات استخدام محددة، مثل مقاومة الصدمات الشديدة أو الأداء في درجات الحرارة الباردة. يضمن نظام الدرجات الشامل أن يتمكن المهندسون من تحسين اختيار المواد لأي تطبيق مقاوم للتآكل تقريبًا.

مقارنة أسعار السوق العالمية 2025 مقارنة أسعار السوق العالمية 2025

تعكس السوق العالمية لألواح الصلب Hardox 500 ديناميكيات العرض والطلب الإقليمية، وتكاليف النقل، والعوامل التنافسية المحلية. ويساعد فهم هذه الاختلافات في الأسعار المتخصصين في مجال المشتريات على اتخاذ قرارات مستنيرة بشأن التوريد.

| المنطقة | نطاق السعر (دولار أمريكي/طن متري) | عوامل السوق | حالة التوريد |

|---|---|---|---|

| أوروبا | $2,200-2,800 | ارتفاع تكاليف الطاقة والطلب القوي على الطاقة | مستقر |

| أمريكا الشمالية | $2,400-3,000 | تكاليف النقل والتعريفات الجمركية | توافر جيد |

| آسيا والمحيط الهادئ | $2,000-2,600 | المنافسة المحلية وخصومات الحجم | ممتاز |

| الشرق الأوسط | $2,300-2,900 | تبعيات الاستيراد، طلب المشروع | معتدل |

| أمريكا الجنوبية | $2,500-3,200 | التحديات اللوجستية وعوامل العملة | محدودة |

| أفريقيا | $2,600-3,400 | تكاليف الاستيراد وتحديات البنية التحتية | متغير |

تعتمد تقلبات الأسعار على تكاليف المواد الخام وأسعار الطاقة وظروف سوق الصلب العالمية. نوصي بإبرام اتفاقيات توريد طويلة الأجل لتقليل تأثير تقلبات الأسعار على اقتصاديات المشروع. غالبًا ما يقدم الموزعون الإقليميون أسعارًا تنافسية للأحجام والكميات القياسية.

فيما تُستخدم ألواح الصلب الصلب الهاردوكس؟

تخدم ألواح هاردوكس الفولاذية وظائف حاسمة في المعدات والهياكل التي تتعرض لظروف كاشطة قاسية. إن الخصائص الفريدة لهذه المادة تجعلها لا غنى عنها لإطالة عمر المعدات وتقليل تكاليف الصيانة في العديد من الصناعات.

تمثل البطانات المقاومة للتآكل الاستخدام الرئيسي لألواح الصلب Hardox. وتشمل بطانات جسم الشاحنة، وبطانات القواديس، وأنظمة المزلق، ومكونات الناقل حيث يتسبب تدفق المواد في تلامس مستمر للمواد الكاشطة. تعمل الألواح على إطالة فترات الخدمة بشكل كبير مقارنةً بالمواد التقليدية.

تستفيد التطبيقات الإنشائية من نسبة القوة إلى الوزن العالية لصلب هاردوكس ومقاومة الإجهاد الممتازة. تستفيد أذرع الرافعات وأذرع الحفارات وإطارات الآلات الثقيلة من هذه الخصائص لتقليل الوزن مع الحفاظ على السلامة الهيكلية في ظل ظروف التحميل الديناميكية.

تعتمد مكونات معدات القطع والتكسير على قدرة فولاذ Hardox على الحفاظ على الحواف الحادة ومقاومة التشوه. تُظهر مطارق التقطيع وفكوك الكسارة وشفرات القطع المصنوعة من فولاذ هاردوكس أداءً فائقًا وعمر خدمة أطول في التطبيقات الصعبة.

هل يمكن لحام الهاردوكس؟

يُظهر فولاذ Hardox 500 قابلية لحام ممتازة عند استخدام الإجراءات والتقنيات المناسبة. يسهل التركيب الكيميائي المضبوط للمادة ومكافئ الكربون المعتدل اللحام بدون متطلبات التسخين المسبق المكثف في معظم التطبيقات.

تختلف توصيات التسخين المسبق باختلاف سُمك اللوح والظروف المحيطة. بالنسبة للسمك الذي يصل إلى 20 مم، عادةً ما يكون التسخين المسبق إلى 100-150 درجة مئوية كافياً. قد تتطلب المقاطع الأكثر سُمكًا التسخين المسبق إلى 200-250 درجة مئوية لمنع التشقق الناتج عن الهيدروجين وضمان التوزيع المناسب للحرارة.

يجب اختيار مستهلكات اللحام لتتناسب مع خصائص قوة المادة الأساسية أو تتجاوزها. نوصي باستخدام أقطاب كهربائية منخفضة الهيدروجين أو تركيبات غازات الأسلاك والدرع لتقليل التقاط الهيدروجين ومنع التشقق المتأخر. المعالجة الحرارية بعد اللحام غير مطلوبة بشكل عام لمعظم التطبيقات.

تشمل اعتبارات تقنية اللحام الحفاظ على مستويات إدخال الحرارة المناسبة، واستخدام الإعداد المناسب للمفصل، والتحكم في معدلات التبريد. يجب أن تتضمن إجراءات اللحام متعدد الممرات التحكم في درجة الحرارة البينية للحفاظ على البنية المجهرية المثلى في المنطقة المتأثرة بالحرارة.

هل الهاردوكس أقوى من الفولاذ؟

يُظهر Hardox 500 خصائص قوة أعلى بكثير مقارنةً بالفولاذ الإنشائي التقليدي، على الرغم من أن المقارنة تعتمد على خصائص محددة يتم تقييمها. ويساعد فهم هذه الاختلافات في القوة المهندسين على إجراء الاختيارات المناسبة للمواد.

وتتراوح قوة الشد في Hardox 500 بين 1400 و1800 ميجا باسكال، وهي أعلى بكثير من الفولاذ الإنشائي التقليدي الذي عادةً ما يتمتع بقوة شد تتراوح بين 400 و800 ميجا باسكال. تُترجم ميزة القوة هذه مباشرةً إلى متطلبات مقطع أرق وتوفير في الوزن في العديد من التطبيقات.

تُظهر مقارنة قوة الخضوع مزايا مماثلة، حيث يوفر Hardox 500 1200-1500 ميجا باسكال مقارنة ب 250-500 ميجا باسكال للفولاذ التقليدي. تمكن قوة الخضوع العالية المادة من مقاومة التشوه الدائم في ظل ظروف التحميل الثقيلة.

تمثل مقاومة التآكل أهم ميزة قوة ل Hardox 500 مقارنةً بالفولاذ التقليدي. حيث توفر صلابة المادة وبنيتها المجهرية المتخصصة مقاومة استثنائية للتآكل الكاشطة والتآكل والتلف السطحي الذي من شأنه أن يؤدي إلى تدهور مكونات الفولاذ التقليدي بسرعة.

مزايا الصفيحة الفولاذية Hardox 500

تتجاوز مزايا صفيحة Hardox 500 الفولاذية مقاومة التآكل البسيطة لتشمل الكفاءة التشغيلية والفعالية من حيث التكلفة ومرونة التصميم. هذه المزايا تجعله الخيار المفضل للتطبيقات الصناعية الصعبة.

وتمثل المقاومة الفائقة للتآكل الميزة الأساسية، حيث يزيد عمر الخدمة عادةً بمقدار 3-5 مرات عن المواد التقليدية في التطبيقات الكاشطة. يقلل هذا العمر الطويل من تكرار الاستبدال، مما يقلل من وقت التعطل وتكاليف الصيانة مع تحسين التوافر الكلي للمعدات.

تتيح قابلية اللحام الممتازة على الرغم من مستويات الصلابة العالية إمكانية التصنيع المعقدة والإصلاحات الميدانية. تحافظ كيمياء المادة الخاضعة للتحكم وعملية المعالجة الحرارية على قابلية اللحام مع الحفاظ على الخصائص الميكانيكية الفائقة، مما يسمح للمصنعين بتصميم حلول مبتكرة دون المساس بالأداء.

وتسمح نسبة القوة إلى الوزن العالية بتصميمات مقاطع أرق مما يقلل من الوزن الإجمالي للمعدات وتكاليف المواد. نلاحظ وفورات كبيرة في الوزن الهيكلي في التطبيقات التي يحل فيها Hardox 500 محل المقاطع الفولاذية التقليدية الأكثر سمكًا مع توفير خصائص أداء فائقة.

تنبثق فعالية التكلفة من العمر التشغيلي الطويل، وانخفاض متطلبات الصيانة، وتحسين الكفاءة التشغيلية. وعلى الرغم من أن تكاليف المواد الأولية أعلى من الفولاذ التقليدي، فإن التكلفة الإجمالية للملكية عادةً ما تكون في صالح Hardox 500 في التطبيقات الصعبة.

عملية تصنيع صفيحة الصلب Hardox 500

تنطوي عملية تصنيع صفيحة الصلب Hardox 500 على تقنيات معدنية متطورة تخلق مزيجًا فريدًا من الصلابة والمتانة. يساعد فهم هذه العملية المهندسين على تقدير خصائص الأداء المتفوقة للمادة.

يبدأ إنتاج الصلب بصهر الصلب في فرن القوس الكهربائي، حيث يتم دمج خردة الصلب وعناصر السبائك في ظروف خاضعة للرقابة. ويتم تحقيق التركيب الكيميائي الدقيق من خلال الاختيار الدقيق للمواد الخام وأنظمة التحكم في العمليات المتطورة التي تراقب المحتوى العنصري طوال عملية الصهر.

يعمل الصب المستمر على تحويل الفولاذ المصهور إلى ألواح شبه جاهزة بمعدلات تبريد مضبوطة تعمل على تحسين تطوير البنية المجهرية. وتشتمل عملية الصب على التحريك الكهرومغناطيسي والتبريد المتحكم فيه لتقليل الفصل وتحقيق توزيع كيميائي موحد في جميع أنحاء المقطع العرضي للبلاطة.

يقلل الدرفلة على الساخن من سمك اللوح إلى أبعاد اللوح النهائية مع التحكم في درجة الحرارة ومعلمات التشوه. تشتمل عملية الدرفلة على استراتيجيات تبريد خاضعة للتحكم التي تهيئ البنية المجهرية لعمليات المعالجة الحرارية اللاحقة.

يمثل التسقية والتلطيف عمليتي المعالجة الحرارية الحرجة التي تطور الخصائص الفريدة ل Hardox 500. يؤدي التقسية عند درجة حرارة تتراوح بين 900 و950 درجة مئوية تقريبًا متبوعة بالتبريد السريع إلى تكوين البنية المارتنسيتية، بينما يؤدي التقسية اللاحقة عند درجة حرارة تتراوح بين 200 و400 درجة مئوية إلى تحسين التوازن بين الصلابة والمتانة.

تضمن مراقبة الجودة طوال عملية التصنيع اتساق الخصائص ودقة الأبعاد. تخضع كل صفيحة لاختبارات شاملة تشمل التحليل الكيميائي والتحقق من الخواص الميكانيكية والفحص بالموجات فوق الصوتية وقياس الأبعاد قبل الشحن.

دراسة حالة مشروع التعدين في المملكة العربية السعودية

طبقت إحدى عمليات تعدين الفوسفات الرئيسية في المنطقة الشمالية بالمملكة العربية السعودية ألواح فولاذ Hardox 500 لمعالجة مشاكل التآكل الشديدة في أنظمة مناولة المواد. ويوضح المشروع فعالية المادة في ظروف التشغيل القاسية الشائعة في عمليات التعدين في الشرق الأوسط.

واجهت منشأة التعدين عطلًا سابقًا لأوانه في بطانات جسم الشاحنة وأنظمة مزالق النقل بسبب الطبيعة شديدة الكشط لخام الفوسفات. كانت الصفائح الفولاذية التقليدية تدوم من 3 إلى 4 أشهر فقط في ظل التشغيل المستمر، مما أدى إلى توقف الصيانة المتكرر والتكاليف التشغيلية الكبيرة.

قمنا بتوريد 450 طنًا من ألواح Hardox 500 بسماكات مختلفة لبطانات هياكل الشاحنات وبطانات القادوس ونقاط نقل الناقل. تم الانتهاء من التركيب خلال فترة توقف الصيانة المقررة، مع قيام مقاولي التصنيع المحليين بأعمال التركيب باستخدام إجراءات اللحام الموصى بها.

وتجاوزت نتائج الأداء التوقعات، حيث استمرت تركيبات Hardox 500 لأكثر من 18 شهرًا قبل أن تتطلب الاستبدال. ويمثل هذا تحسنًا في عمر الخدمة بمقدار 450% مقارنةً بالمواد السابقة، مما أدى إلى وفورات كبيرة في التكاليف وتحسين توافر المعدات.

وقد أدى نجاح المشروع إلى التوسع في استخدام Hardox 500 في جميع أنحاء المنشأة، بما في ذلك التطبيقات في مكونات الكسارة ومعدات الفرز. وتحدد عملية التعدين الآن مواد Hardox لجميع التطبيقات الحرجة للتآكل، إدراكًا منها للقيمة الفائقة التي تقدمها في بيئة التشغيل الصعبة.

وتجاوز إجمالي الوفورات في التكاليف $2.3 مليون دولار سنويًا عند النظر في انخفاض تكاليف المواد ووفورات العمالة وتحسين كفاءة الإنتاج. ويُعد المشروع بمثابة مرجع لعمليات التعدين الأخرى في المنطقة التي تفكر في تحديث استراتيجيات المواد المقاومة للتآكل.

الأسئلة الشائعة

س1: ما هي المهلة الزمنية المعتادة لألواح الصلب Hardox 500؟

تتراوح المهل الزمنية لألواح الصلب Hardox 500 عادةً من 6 إلى 12 أسبوعًا حسب السُمك والأبعاد ومتطلبات الكمية. قد تتوفر الأحجام القياسية من مخزون الموزعين في غضون 2-4 أسابيع. نوصي بالتخطيط المسبق للمشاريع الكبيرة لضمان التسليم في الوقت المناسب وتجنب التأخير في الإنتاج.

س2: هل يمكن تشكيل Hardox 500 وتصنيعه آلياً مثل الفولاذ التقليدي؟

يتطلب Hardox 500 تقنيات تصنيع آلي متخصصة بسبب صلابته العالية. يوصى باستخدام أدوات القطع المصنوعة من الكربيد أو السيراميك، مع سرعات قطع منخفضة واستخدام سائل التبريد المناسب. عمليات التصنيع مثل القطع والحفر والثني ممكنة ولكنها تتطلب معدات وتقنيات مناسبة. نحن نقدم إرشادات تفصيلية حول التصنيع لضمان الحصول على أفضل النتائج.

س3: ما هي اعتبارات السلامة المطبقة عند العمل مع Hardox 500؟

تطبق إجراءات السلامة القياسية لتصنيع الصلب عند العمل مع Hardox 500. تعتبر معدات الحماية الشخصية المناسبة، والتهوية الكافية أثناء اللحام، ومعدات المناولة المناسبة للألواح الثقيلة ضرورية. لا تمثل هذه المادة مخاطر صحية فريدة من نوعها بخلاف تلك المرتبطة بتصنيع الصلب التقليدي.

س4: كيف تؤثر درجة الحرارة على أداء Hardox 500؟

يحافظ Hardox 500 على خصائص ممتازة في درجات حرارة تتراوح من -40 درجة مئوية إلى +400 درجة مئوية. تظل صلابة الصدمات كافية لمعظم التطبيقات في درجات حرارة دون الصفر. قد يؤثر التعرض الممتد لدرجات حرارة أعلى من 400 درجة مئوية على الصلابة وينبغي تقييمها لتطبيقات محددة. نقدم بيانات الخصائص الخاصة بدرجات الحرارة المحددة للتطبيقات الحرجة.

س5: ما هي شهادات الجودة المتاحة ل Hardox 500؟

تأتي ألواح الفولاذ Hardox 500 مزودة بشهادات اختبار مطحنة شاملة بما في ذلك التحليل الكيميائي والخصائص الميكانيكية وفقًا للمواصفة EN 10204 3.1. وتتوفر شهادات إضافية مثل الامتثال لمعايير NACE لتطبيقات الخدمة الحامضة عند الطلب. يمكن ترتيب الفحص والاختبار من طرف ثالث لتلبية متطلبات المشروع المحددة.