يوفر الفولاذ DC53 عادةً عمرًا أطول للقوالب، ومقاومة أعلى للتقطيع والتشقق، وثباتًا أفضل للأبعاد بعد المعالجة الحرارية مقارنةً بالفولاذ التقليدي D2 أو SKD11، في حين أن الزيادة الإجمالية في تكلفة الأدوات صغيرة. بالنسبة لقوالب الختم والتقطيع الدقيق والتشكيل على البارد، غالبًا ما يرى المهندسون الذين يتحولون من D2 إلى DC53 عمر القالب من 1.3 إلى 2 مرة مع عدد أقل من حالات التوقف الطارئ، وهذا هو السبب في أن MWalloys والعديد من ورش القوالب تتعامل الآن مع DC53 كصلب أدوات عمل بارد أساسي بدلاً من مادة متخصصة.

ما هو الفولاذ DC53 ولماذا يحدده العديد من المهندسين الآن بدلاً من D2؟

DC53 عبارة عن فولاذ أداة عمل على البارد عالي الصلابة تم تطويره في الأصل في اليابان كتحسين للأداء ل SKD11 و D2. وهو يحافظ على مفهوم الكربون العالي والكروم العالي في D2 ولكنه يقدم إضافات مضبوطة من الموليبدينوم والفاناديوم، بالإضافة إلى مسار إنتاج محسّن لزيادة المتانة دون التضحية بمقاومة التآكل.

الخصائص الرئيسية في الممارسة العملية:

- صلابة عالية بعد التقسية: عادةً من 60 إلى 62 HRC، مع ثبات جيد حتى درجة حرارة خدمة تصل إلى حوالي 200 درجة مئوية

- صلابة تصادم أعلى بكثير من D2 أو SKD11 القياسي

- مقاومة محسنة للتقطيع والتشقق في القوالب المحملة بشدة

- تشويه أقل في المعالجة الحرارية، مما يقلل من التركيب وإعادة العمل

- استجابة جيدة للمعالجات السطحية مثل الطلاء بالنترة والطلاء بالطباعة بالطباعة بالرقائق الطيفية البوليVD

- مناسبة جداً للتشطيب باستخدام EDM السلكية، مع تقليل مخاطر التشقق

في العديد من المصانع، يستخدم الآن DC53 في العديد من المصانع:

- قوالب الختم التدريجي لقطع غيار السيارات والأجهزة المنزلية

- أدوات الطمس الدقيقة للتروس والحلقات والألواح الدقيقة

- قوالب درفلة الخيوط وأدوات التشكيل على البارد

- شفرات القص التي تتطلب الاحتفاظ بالحافة والمتانة على حد سواء

على الرغم من أن DC53 لم يتم توحيده بعد في كل الأنظمة العالمية مثل AISI أو DIN، إلا أنه يتم إنتاجه على نطاق واسع في الصين واليابان ومناطق أخرى تحت تسمية DC53، وأصبح تركيبه متسقًا نسبيًا عبر المصانع ذات السمعة الطيبة.

تركز شركة MWalloys على هذه الدرجة لأنها توفر ميزة تقنية واضحة للعملاء الذين يتطلعون إلى تقليل وقت التوقف غير المخطط له وتكلفة الصيانة دون الانتقال فورًا إلى فولاذ تعدين المساحيق باهظ الثمن.

كيف يتم تعريف الصلب DC53 من حيث التركيب والدرجات المكافئة؟

من المنظور المعدني، ينتمي فولاذ DC53 إلى عائلة الفولاذ عالي الكربون وعالي الكروم عالي الشغل على البارد. ويقع بالقرب من D2 / SKD11 على خريطة التركيب ولكن مع تعديلات تغير نوع الكربيد وحجمه وتوزيعه.

التركيب الكيميائي النموذجي ل DC53

تختلف الأرقام الدقيقة اختلافاً طفيفاً بين المنتجين، إلا أن المصادر الموثوقة تتفق على النطاق المستهدف التالي

| العنصر | المحتوى النموذجي (بالوزن %) | الوظيفة في البنية المجهرية DC53 |

|---|---|---|

| C | 0.95 - 1.05 | الصلابة ومقاومة التآكل من خلال تكوين الكربيد |

| كر | 7.5 - 8.5 | الصلابة، ومقاومة التآكل، والصلابة |

| مو | 1.8 - 2.2 | الصلابة الثانوية، ومقاومة المزاج، والصلابة |

| V | 0.25 - 0.35 | صقل الحبيبات وتكوين كربيدات الفاناديوم الصلبة |

| سي | 0.8 - 1.2 | التقوية وإزالة الأكسدة |

| من | 0.3 - 0.6 | الصلابة، تساعد على تجنب التشقق الناتج عن التبريد |

| ف، س | ≤ 0.03 لكل منهما | تُحفظ منخفضة للحفاظ على المتانة والنظافة |

| في | الرصيد | المصفوفة |

مقارنة بـ D2

- الكربون مشابه

- الكروم أقل قليلاً

- تكون محتويات الموليبدينوم والفاناديوم أعلى ويتم التحكم فيها بشكل أكثر صرامة

ينتج عن هذا التعديل بنية كربيد أدق وأكثر تشتتًا بالتساوي بعد المعالجة الحرارية.

العلاقة بمعايير الصلب الأخرى

لا توجد درجة AISI أو DIN مباشرة تتطابق تمامًا مع DC53، ولكن المقارنات تساعد في تحديد المواقع:

| الصف | المنطقة/المعيار | وصف موجز بالنسبة لـ DC53 |

|---|---|---|

| D2 (AISI D2) | الولايات المتحدة الأمريكية | فولاذ الأشغال الباردة عالي الكربون عالي الكروم الأقدم؛ كروم أعلى، C مماثل؛ صلابة أقل |

| SKD11 | JIS | نوع D2 الياباني؛ تم إنشاء DC53 كترقية لهذه الدرجة |

| 1.2379 (X153CrMoV12) | DIN / EN | النوع الأوروبي D2؛ يضاهي SKD11 في الأداء |

| A2 | AISI | فولاذ الأدوات المصلد بالهواء، C و Cr أقل؛ مقاومة أقل للتآكل ولكن أسهل في التشغيل الآلي وأكثر صلابة من D2 |

| PD613 / CD650 (الصين، طواحين مختلفة) | الأسماء التجارية المحلية | غالبًا ما يتم وضعها على أنها مكافئات DC53؛ وينبغي التحقق من التركيب |

| CPM D2/متغيرات تعدين المساحيق/المسحوق المعدني | متنوع | مقاومة التآكل والمتانة الفائقة ولكن بسعر أعلى بكثير |

يجب أن يتعامل المهندسون مع DC53 على أنه فولاذ من الفئة D2 مع صلابة مطورة ومرونة في المعالجة الحرارية، وليس كمنتج من مسحوق المعادن.

كيف تؤثر تركيبة DC53 على بنيته المجهرية وأدائه؟

يُستهدف التوازن المحدد لعناصر السبائك في DC53 للتحكم في نوع وكمية وحجم الكربيدات وكذلك المصفوفة المارتنسيتية التي تحملها.

دور العناصر الرئيسية

- الكربون (حوالي 1.0 بالمائة)

- يوفر صلابة محتملة عالية عند ذوبانه في الأوستينيت.

- يتحد مع الكروم والموليبدينوم والفاناديوم لتشكيل كربيدات صلبة تعطي مقاومة قوية للتآكل الكاشطة.

- يمكن أن يضر الكربون الزائد في الفولاذ من الطراز D2 بالصلابة؛ ويخفف DC53 من ذلك من خلال توازن السبائك والمعالجة الخاضعة للتحكم بدلاً من التغييرات الكبيرة في الكربون.

- الكروم (7.5 إلى 8.5 بالمائة)

- يعزّز الصلابة ويسمح بالتبريد بالهواء أو الزيت مع تغلغل الصلابة العميقة.

- تشكل كربيدات الكروم التي تقاوم التآكل اللاصق والكاشط.

- يحسن من مقاومة التآكل الخفيف، وهو مفيد في خطوط الختم الرطبة أو حيث يتم استخدام زيوت التشحيم المبردة باستمرار.

- الموليبدينوم (حوالي 2 بالمائة)

- مسؤولة عن مقاومة التقسية الجيدة، خاصةً في درجات حرارة التقسية العالية حوالي 520 درجة مئوية.

- يساهم في التصلب الثانوي؛ بعد التقسية، تعود الصلابة بعد التقسية إلى مستوى مرتفع بدلاً من الانخفاض الحاد.

- يدعم المتانة من خلال تقليل الكربيدات الخشنة وتعزيز بنية أكثر اتساقاً.

- الفاناديوم (حوالي 0.3 بالمائة)

- مُشكِّل كربيد الكربيد القوي الذي يُنتج كربيدات على شكل V شديدة الصلابة والدقة.

- يصقل حجم الحبيبات مما يؤدي إلى زيادة طاقة الصدمات وتقليل الهشاشة.

- يثبت مقاومة التآكل عند الصلابة العالية.

- السيليكون والمنجنيز

- يرفع السيليكون من قوة المصفوفة ويدعم إزالة الأكسدة في صناعة الصلب.

- يساعد المنجنيز في التصلب ويقلل من خطر حدوث تشققات التبريد.

- يتم الاحتفاظ بكليهما عند مستويات معتدلة لتجنب التقصف.

- انخفاض الفوسفور والكبريت

- يعد الفولاذ النظيف ذو المحتوى المنخفض من الفوسفات والزنك ضروريًا للصلابة ومقاومة التعب.

- يختار الموردون ذوو السمعة الطيبة مثل MWalloys المطاحن التي تستخدم التفريغ بالتفريغ والتحكم الصارم في التضمين من أجل عمر أفضل للقالب.

السمات البنيوية المجهرية بعد المعالجة الحرارية

عندما يتم تقسية DC53 وتقويته بشكل صحيح، تظهر البنية المجهرية عادةً:

- مصفوفة المارتينسيت المقسى الناعم

- كربيدات الكروم والموليبدينوم المشتتة

- كربيدات الفاناديوم الصغيرة الموزعة بالتساوي التي تثبت حدود الحبيبات

- احتفاظ محدود بالأوستينيت المحتفظ به مقارنةً ب D2 القياسي في صلابة مماثلة، خاصةً إذا تم استخدام التقسية بدرجة حرارة عالية

يفسر هذا الهيكل المحسّن قدرة DC53 على تحقيق درجة حرارة تتراوح بين 60 إلى 62 HRC مع إظهار صلابة أفضل بكثير من العديد من أنواع الفولاذ التقليدي عالي الكربون.

ما الخصائص الميكانيكية والفيزيائية التي يمكن أن يتوقعها المهندسون من DC53؟

لحسابات التصميم واختيار المواد، غالبًا ما يحتاج المهندسون إلى قيم الخصائص الكمية. يمكن أن تختلف هذه القيم قليلاً حسب حجم المقطع والمعالجة الحرارية والنظافة، ولكن النطاقات التالية نموذجية بالنسبة للمادة DC53 عالية الجودة التي يوفرها المنتجون مثل مصانع MWalloys الشريكة.

الخواص الميكانيكية بعد التصلب والتلطيف

القيم النموذجية عند 60 إلى 62 HRC للعينات من مقاطع الألواح القياسية:

| الممتلكات | نطاق القيمة النموذجية | الملاحظات |

|---|---|---|

| الصلابة (HRC) | 60 - 62 | بعد التسقية بالزيت أو الهواء والتبريد بدرجة حرارة عالية |

| قوة الشد (Rm) | 2100 - 2300 ميجا باسكال | الارتباط التقريبي من الصلابة |

| قوة الخضوع (Rp0.2) | 1600 - 1750 ميجا باسكال | تقريبي، ونادراً ما يتم تحديده لفولاذ الأدوات |

| طاقة صدمة شاربي V-notch | 20 - 30 ياردة في درجة حرارة الغرفة | بالنسبة إلى 60 HRC، أعلى بكثير من D2 في نفس الصلابة |

| قوة الانضغاط | 2500 - 2800 ميجا باسكال | مهم لأدوات التشكيل على البارد وأدوات الطمس الدقيق |

| تصنيف المتانة مقابل D2 | حوالي 1.5 - 2 مرة | لنفس الصلابة وحجم المقطع المماثل |

وتسلط هذه البيانات الضوء على الميزة العملية الرئيسية: الصلابة أفضل بكثير من D2 في صلابة مكافئة، وبالتالي فإن تقطيع الحواف والتشقق الكارثي أقل تواترًا.

الخصائص الفيزيائية

على الرغم من أن الثوابت الفيزيائية ليست المحرك الأساسي في تصميم القالب، إلا أن معرفتها تدعم حسابات التحكم في التشويه ونقل الحرارة.

| الممتلكات | القيمة التقريبية في درجة حرارة الغرفة |

|---|---|

| الكثافة | 7.7 - 7.8 جم/سم مكعب |

| معامل المرونة (E) | 210 - 215 جيجا باسكال |

| التوصيل الحراري | 20 - 25 واط/م - كلفن |

| السعة الحرارية النوعية | 460 - 500 جول/كجم/كجم-ك |

| معامل التمدد الحراري (20 إلى 200 درجة مئوية) | 11 - 12 × 10-⁶ /K |

تتشابه هذه الخصائص مع أنواع فولاذ الأدوات عالي الكروم الأخرى. ويتأثر ثبات الأبعاد أثناء المعالجة الحرارية بسلوك التحويل واستعادة الإجهاد أكثر من تأثره بهذه الثوابت السائبة.

كيف يجب معالجة DC53 بالحرارة للحصول على أقصى قدر من الصلابة والمتانة؟

تتحكم المعالجة الحرارية بقوة في الأداء النهائي. وتتمثل إحدى نقاط القوة في DC53 في قدرته على استخدام درجات حرارة عالية نسبيًا للتلطيف تبلغ حوالي 520 درجة مئوية، مما يحسن من ثبات الأبعاد والصلابة مع الحفاظ على صلابة عالية.

فيما يلي نافذة عملية عملية يستخدمها العديد من المعالجين بالحرارة. اتبع دائمًا ورقة بيانات ماكينة التفريز المحددة وتكييفها مع هندسة القِطع.

عملية التقسية والتلطيف الموصى بها

- التسخين المسبق

- التسخين المسبق الأول: 600 - 650 درجة مئوية

- التسخين المسبق الثاني: 850 - 900 درجة مئوية

- الغرض: تقليل الصدمة الحرارية ومساواة درجة الحرارة وتقليل التشويه.

- التقسية (التصلب)

- درجة حرارة التصلب الموصى بها: 1020 - 1040 °C

- وقت الانتظار: 20 - 30 دقيقة بمجرد وصول الجزء إلى درجة الحرارة، حسب السُمك

- الغلاف الجوي: يُفضل الغلاف الجوي الواقي أو التفريغ للحد من إزالة الكربنة والتكلس.

- التبريد

- الوسائط: الهواء القسري أو التبريد بالغاز بالتفريغ أو الزيت الدافئ حسب حجم القسم وقدرة المصنع.

- المقاطع الأقل سمكًا: غالبًا ما يكون التبريد بالغاز المفرغ من الهواء أو التبريد بالهواء كافيًا.

- المقاطع الأكثر سمكًا: يمكن استخدام التبريد بالزيت لضمان الصلابة من خلال التحكم الدقيق لتقليل مخاطر التشقق.

- الصلابة المستهدفة بعد التسقية قبل التقسية: عادةً 63 - 64 HRC.

- التقسية

- قم بالتلطيف مباشرة بعد الوصول إلى درجة حرارة التسخين اليدوي لتجنب التشقق المتأخر.

- درجة حرارة التقسية النموذجية: 510 - 540 درجة مئوية للحصول على صلابة وثبات عاليين.

- عدد دورات المزاج: دورتان على الأقل، وأحياناً ثلاث دورات للقوالب الحرجة.

- وقت الانتظار في كل دورة تهدئة: من ساعة إلى ساعتين في درجة الحرارة، يليها التبريد بالهواء.

عند درجة حرارة تقسية حوالي 520 درجة مئوية، يُظهر DC53 تصلبًا ثانويًا. ويتيح ذلك صلابة تتراوح بين 60 و62 درجة مئوية مع صلابة محسنة وتخفيف أفضل للإجهادات المتبقية مقارنةً بالتقسية في درجات الحرارة المنخفضة المستخدمة عادةً في D2.

مثال على جدول معاملات المعالجة الحرارية

| الخطوة | المعلمة | النطاق الموصى به ل DC53 |

|---|---|---|

| التسخين 1 | درجة الحرارة | 600 - 650 °C |

| التسخين 2 | درجة الحرارة | 850 - 900 °C |

| أوستنيتيز | درجة الحرارة | 1020 - 1040 °C |

| أوستنيتيز | الوقت عند درجة الحرارة | 20 - 30 دقيقة |

| الإرواء | وسائل الإعلام | هواء قسري أو غاز أو زيت |

| المزاج 1 | درجة الحرارة | 510 - 540 °C |

| المزاج 1 | الوقت | 1 - 2 h |

| المزاج 2 | نفس المزاج الأول | 1 - 2 h |

| اختياري | علاج تحت الصفر | -من -70 إلى -80 درجة مئوية تحت الصفر، ثم يعاد ضبط درجة الحرارة |

المعالجة تحت الصفر والتحكم في الأوستينيت المحتفظ به

بالنسبة للتفاوتات الضيقة للغاية في الأبعاد أو حواف القطع الدقيقة، يمكن أن تقلل المعالجة دون الصفر من الأوستينيت المحتجز:

- بعد التبريد، يُبرد إلى حوالي -70 إلى -80 درجة مئوية لمدة 1 - 3 ساعات.

- يُسخّن ببطء إلى درجة حرارة الغرفة.

- يتم التقسية على الفور في درجة حرارة عالية لتخفيف الضغط.

تعمل هذه الخطوة الإضافية على رفع الصلابة قليلاً وتثبيت الأبعاد ولكن يجب استخدامها مع التحكم الدقيق لتجنب التشقق في الأشكال المعقدة.

تخفيف الإجهاد عن الأجزاء مسبقة التشكيل

قبل التصنيع الآلي النهائي للتجاويف والتفاصيل، يوصى بتخفيف الضغط:

- التسخين إلى 600 - 650 درجة مئوية بعد التشغيل الآلي الخشن.

- انتظر لمدة ساعة إلى ساعتين على الأقل.

- يُترك ليبرد في هواء ساكن.

تقلل هذه الخطوة من الضغوط الداخلية الناتجة عن التشكيل والطرق بالماكينات، مما يساعد على تقليل التشويه أثناء التصلب.

غالبًا ما تقوم شركة MWalloys بتوريد DC53 في حالة التلدين للعملاء الذين سيقومون بالتشغيل الآلي ثم المعالجة الحرارية محليًا، ولكن يمكن مناقشة خيارات التصلب المسبق لمشروعات محددة.

ما هي تطبيقات الأدوات التي يعمل فيها DC53 بشكل جيد بشكل خاص؟

ونظرًا لتوازن الصلابة العالية والمتانة المحسّنة كثيرًا، يتألق DC53 في تطبيقات الشغل على البارد حيث يميل D2 إلى التشقق أو التصدع، أو حيث يؤدي تشويه المعالجة الحرارية إلى تكرار أعمال التركيب.

ختم وتشكيل القوالب

- القوالب التقدمية لقطع غيار السيارات والأجهزة المنزلية

يضع الختم المستمر عالي السرعة أحمالاً دورية شديدة على أقسام القالب. غالبًا ما تتشقق حواف القطع الرقيقة في D2. يتحمل DC53 هذه الأحمال بشكل أفضل، خاصة في المحطات التي تجمع بين القطع والتشكيل.

تشمل المزايا التي أبلغ عنها المستخدمون فترات زمنية أطول بين عمليات إعادة الطحن وتقليل حالات الطوارئ بسبب كسر القالب. - مراحل الانحناء والرسم

بالنسبة لحلقات السحب ومثاقب التشكيل والمكونات الأخرى المعرضة للتآكل الانزلاقي وضغط التلامس، يوفر DC53 ثباتًا أعلى للسطح. وعند دمجه مع طلاءات PVD، تتحسن مقاومة التآكل بشكل كبير، خاصةً على الفولاذ عالي القوة والصفائح المطلية.

أدوات الطمس الدقيقة

يضع الطمس الدقيق أحمال ضغط وقص عالية للغاية على اللكمات والقوالب. تشقق الحواف في D2 أمر شائع، خاصةً في الأشكال ذات القطر الكبير أو الأشكال المعقدة. يقلل DC53، بفضل صلابته الفائقة، من خطر التشقق المبكر.

مزايا في بيئات الطمس الدقيق:

- عمر أطول للتثقيب في صلابة مماثلة等

- جودة حافة أنظف على مدار فترة إنتاج أطول

- ميل أقل للكسر الكارثي للقالب الكارثي

التشكيل على البارد، ودرفلة الخيوط والتشكيل على البارد

بالنسبة لأدوات التشكيل على البارد، وقوالب درفلة الخيوط وغيرها من الأدوات التي تتعرض لضغط شديد:

- يحمل DC53 قوة ضغط عالية.

- يحافظ التصلب الثانوي على الصلابة مستقرة حتى بعد دورات المزاج المتعددة.

- تساعد الصلابة على تجنب التشقق الناتج عن الإرهاق عند تغيرات المقطع.

على الرغم من أن درجات مسحوق المعادن قد تظل مفضلة لظروف التآكل القصوى أو عندما يكون حجم الإنتاج مرتفعًا للغاية، فإن DC53 يقدم حلاً متوسط المدى مقنعًا بتكلفة مواد أقل وطرق معالجة أكثر تقليدية.

شفرات القص وسكاكين الحز

تحتاج شفرات القص لقطع القضبان أو الشرائح:

- احتفاظ عالي الحافة

- مقاومة معقولة للصدمات، خاصة في مناولة الخردة أو عند القطع بسماكة متغيرة

يوفّر DC53 توازناً يتفوق على D2 في العديد من خطوط القطع، وذلك أساساً من خلال مقاومة التقطيع عند حدوث صدمات غير متوقعة.

القيود وعندما يكون DC53 غير مثالي

DC53 ليس حلاً شاملاً. يجب على المهندسين توخي الحذر في هذه الحالات:

- أدوات الشغل على الساخن أعلى من 250 درجة مئوية تقريبًا في التشغيل المستمر، حيث يكون فولاذ الشغل على الساخن مثل H13 أكثر ملاءمة.

- القوالب البلاستيكية التي تتطلب صقلًا عاليًا للغاية ومقاومة للتآكل للأجزاء البصرية؛ قد يكون الفولاذ المخصص للقوالب أفضل.

- قوالب ضغط المسحوق المعدني الكاشطة للغاية، حيث عادةً ما يكون فولاذ أداة المسحوق المعدني ذو حجم كربيد أعلى مبررًا.

ومع ذلك، في مجموعة واسعة من حالات العمل البارد حيث يكون D2 هو الوضع الافتراضي، غالبًا ما ينتج عن DC53 ترقية عملية للأداء مقابل فرق تكلفة معتدل.

كيف يمكن مقارنة DC53 بالفولاذ D2، وSKD11، وA2 وفولاذ الأدوات المعدني المسحوق؟

عادةً ما يكون التقييم المقارن في مركز اختيار المواد. ويرغب المهندسون والمشترون في فهم المقايضات من حيث مقاومة التآكل والمتانة والقدرة على التشغيل الآلي والتكلفة.

جدول مقارنة الأداء

يحدد الجدول التالي مواضع الفولاذ DC53 بالنسبة لبعض أنواع فولاذ الشغل على البارد شائع الاستخدام، بافتراض المعالجة الحرارية المثلى لكل درجة.

| الملكية / العامل | DC53 | D2 / SKD11 | A2 | الشغل على البارد بالمساحيق المعدنية (على سبيل المثال، CPM D2) |

|---|---|---|---|---|

| مقاومة التآكل | عالية جداً | عالية جداً | متوسطة إلى عالية | عالية للغاية |

| الصلابة | عالية بالنسبة لفئة الصلابة هذه | منخفضة إلى متوسطة | عالية | عالية إلى عالية جداً |

| صلابة العمل النموذجية | 60 - 62 درجة حرارة عالية الرطوبة 60 - 62 درجة مئوية | 58 - 61 HRC | 58 - 60 HRC | 60 - 64 HRC |

| تشويه المعالجة الحرارية | أقل من D2 | متوسط إلى مرتفع | معتدل | أقل، ولكن قد تحتاج إلى معاملة خاصة |

| قابلية التصنيع | أفضل بقليل من مد 2، أقل من A2 | صعب | أسهل من D2 | غالبًا ما يكون أكثر صعوبة بسبب المحتوى العالي من الكربيد |

| مستوى السعر | أعلى بقليل من D2 | خط الأساس للعمل على البارد عالي الكروم | أقل | أعلى بكثير |

| توافق المعالجة السطحية | جيد جداً | جيد | جيد | جيد جداً |

| حالة الاستخدام النموذجي | قوالب الشغل على البارد المطورة التي تحتاج إلى صلابة | القوالب التقليدية، منخفضة التكلفة | الأدوات التي تتطلب صلابة وسهولة في التشغيل الآلي | إنتاجية عالية جداً، وظروف تآكل شديدة |

نصائح عملية للمهندسين والمشترين

- عندما يعمل D2 بشكل جيد ولا يوجد تاريخ للتشقق، قد يظل D2 كافيًا من وجهة نظر التكلفة.

- عندما تفشل القوالب D2 قبل الأوان عن طريق التقطيع أو التشقق أو التشوه، عادةً ما يكون DC53 هو البديل الأول الذي يجب فحصه قبل الانتقال إلى درجات تعدين المسحوق.

- عندما تكون هناك حاجة لمقاومة تآكل معتدلة فقط ولكن أحمال الصدمات عالية، قد ينافس A2 DC53 من حيث السعر وتكلفة التصنيع؛ ومع ذلك فإن DC53 غالبًا ما يوفر مقاومة تآكل أعلى في صلابة مماثلة.

غالبًا ما تساعد MWalloys العملاء على تقييم مكونات D2 الفاشلة ونمذجة فوائد التحول إلى DC53، بما في ذلك ليس فقط عمر القالب ولكن أيضًا التكاليف الخفية مثل وقت التوقف عن العمل ووقت التركيب.

ما هي ممارسات التصنيع الآلي، والطحن، والتشغيل الآلي للقطع، والتشغيل الميكانيكي بالقطع، والمعالجة بالقطع، والمعالجة بالقطع، والمعالجة السطحية الأفضل ل DC53؟

يحتاج مهندسو الإنتاج إلى أكثر من بيانات الخصائص الأساسية. فهم يحتاجون إلى نوافذ عملية عملية لتجنب المشاكل أثناء التصنيع الآلي والطحن والتشطيب.

التصنيع الآلي ل DC53 في حالة التلدين

تكون معظم DC53 الموردة للتشغيل الآلي في حالة التلدين مع صلابة تتراوح بين 200 و230 HB.

الممارسات الموصى بها:

- الخراطة والطحن

- استخدم إعدادات صلبة مع أدوات كربيد حادة.

- قد تكون سرعات القطع المماثلة لسرعة D2 ولكن قد تكون سرعة القطع مقبولة بسبب قابلية التشغيل الآلي الأفضل نوعًا ما.

- ضع كمية وفيرة من سائل القطع أثناء التخشين، وفكر في التشحيم شبه الجاف أو بأقل كمية ممكنة أثناء التشطيب للتحكم في التأثيرات الحرارية.

- الحفر والاستدقاق

- يمكن استخدام المثاقب القياسية المصنوعة من الفولاذ عالي السرعة، على الرغم من أن المثاقب المصنوعة من الكوبالت HSS أو الكربيد توفر عمرًا أطول في الإنتاج المتسلسل.

- بالنسبة للثقوب العميقة، يقلل الحفر التدريجي ودورات النقر من خطر تكدس البُرادة.

- تخفيف التوتر بعد التخشين الشديد

يمكن أن تؤدي المعالجة الخشنة للمقاطع السميكة إلى حدوث إجهاد كبير. يوصى بتخفيف الإجهاد عند درجة حرارة 600-650 درجة مئوية قبل التشطيب النهائي للحد من التشويه أثناء التصلب.

الطحن بعد التصلب

يطحن DC53 في حالة الصلابة عند درجة حرارة تتراوح بين 60 و62 HRC بنفس درجة صلابة D2، ولكن صلابته الأعلى تجعله أكثر تحملاً قليلاً لإجهادات الطحن.

الممارسة الجيدة:

- استخدم عجلات طحن مناسبة لسبائك الفولاذ ذات السبائك الفولاذية العالية، مع بنية مفتوحة لتجنب الاحتراق.

- قم بإدارة تدفق سائل التبريد بعناية، مع الحفاظ على انخفاض درجة حرارة العجلة والجزء.

- الحد من معدلات التلقيم والتمرير لتجنب إدخال إجهادات الشد السطحية التي قد تساهم في التشقق.

- قم بتلبيس العجلة بشكل متكرر للحصول على قطع متناسق.

عند ملاحظة وجود تشققات عند الحواف أو الزوايا، يجب مراجعة معلمات الطحن وقد يلزم تعديل التقسية لتخفيف الضغوط.

سلوك EDM والقطع السلكي

تتمثل إحدى نقاط بيع DC53 في ميله المنخفض نسبيًا إلى التشقق بعد التشغيل الآلي للقطع الكهربائي، خاصةً عند استخدام درجات حرارة عالية للتقسية.

التوصيات:

- قم بإجراء تمريرات EDM خشنة، ثم قم بإجراء عمليات القطع الخشن بإعدادات طاقة أقل لتقليل سماكة طبقة إعادة الصب.

- قم دائمًا بإجراء دورة تقسية بدرجة حرارة منخفضة (على سبيل المثال 200 - 250 درجة مئوية) بعد المعالجة الثقيلة بالتشغيل الآلي للقطع الكهربائي باستخدام EDM، حتى لو كان انخفاض الصلابة ضئيلًا، لتخفيف إجهادات الشد الناتجة عن التشغيل الآلي للقطع الكهربائي باستخدام EDM.

- بالنسبة لزوايا القوالب شديدة الإجهاد أو التفاصيل الدقيقة المعرضة لقطع الأسلاك، ضع في اعتبارك إعادة الصقل في درجة حرارة عالية متبوعًا بالصقل النهائي.

المعالجات السطحية والطلاءات

يستجيب DC53 بشكل جيد لعمليات الهندسة السطحية المختلفة:

- النيترة

ينتج طبقة سطحية صلبة ومقاومة للتآكل مع التصاق جيد. نظرًا لأن DC53 يتمتع بالفعل بصلابة عالية، فإن النترة تساعد بشكل أساسي في التآكل والتآكل الأولي وقوة التعب.

تشمل العمليات الشائعة النترة بالغاز والنترة بالبلازما. - طلاءات PVD مثل TiN، وTiCN، وTiCN، وAlCrN

يُستخدم DC53 على نطاق واسع كركيزة للطلاء بالطبقة الخارجية بالطباعة بالطبقة البفودية في أدوات الختم والتشكيل. تعمل درجة حرارة التقسية العالية على تحسين ثبات الركيزة تحت درجات حرارة عملية الطلاء. - الطلاء بالقطع القابل للذوبان القابل للذوبان

يمكن استخدامها، ولكن درجات حرارة المعالجة أعلى. يجب أن يضمن تصميم المعالجة الحرارية المسبقة أن تحتفظ المادة الأساسية بالصلابة الكافية بعد عملية التفريد القابل للقذف بالقسطرة.

إن قابلية التلميع معقولة بالنسبة لـ DC53، وإن لم تكن بنفس مستوى درجات القوالب البلاستيكية المخصصة. بالنسبة لحواف القطع الدقيقة أو الأسطح المانعة للتسرب، يمكن الحصول على صقل جيد باستخدام تسلسل كشط مناسب.

كيف يتم تحديد DC53 وتوريده واعتماده في السوق؟

لا يعتمد الأداء الفني على درجة الفولاذ فحسب، بل يعتمد أيضًا على جودة المنتج والتحكم في الأبعاد والاعتماد.

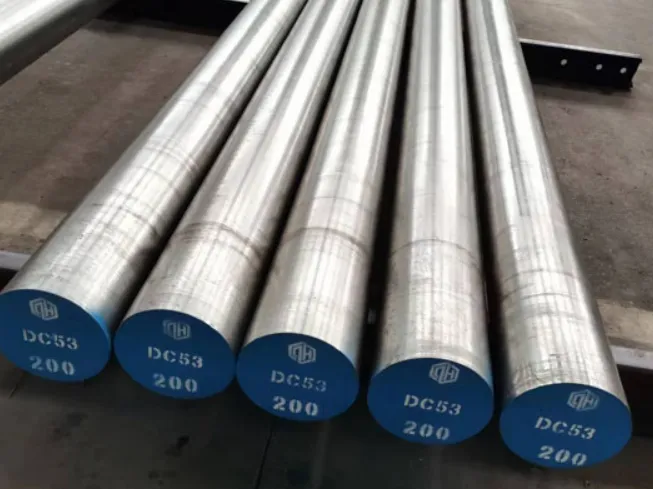

نماذج المنتجات المتاحة

عادةً ما يوفر الموردون ذوو السمعة الطيبة مثل MWalloys عادةً DC53 في الأشكال التالية:

- قضيب مستدير مدرفل على الساخن أو مطروق

- القضبان والألواح المسطحة المدرفلة على الساخن أو المطروقة

- مخزون مسطح مسطح دقيق الأرض لإدخالات القوالب الصغيرة

- كتل مسبقة التشكيل للقوالب الكبيرة

- قطع الفراغات المقطوعة حسب الطول والأجزاء المقواة مسبقًا عند الطلب

نطاق الحجم النموذجي:

| نموذج المنتج | نطاق الحجم النموذجي |

|---|---|

| قضيب دائري | القطر 16 - 500 مم |

| قضيب مسطح/صفيحة مسطحة | سمك 6 - 300 مم، وعرض يصل إلى 1000 مم أو أكثر |

| مسطحات أرضية دقيقة | السُمك 2 - 50 مم، العرض حتى 300 مم |

بالنسبة للمقاطع الكبيرة جدًا، يعد التحكم الدقيق في التبريد والمعالجة الحرارية أمرًا حيويًا لضمان الصلابة وانخفاض الفصل.

شروط التوريد

- ملدن

هذه هي الحالة الأكثر شيوعًا للتشغيل الآلي. تتراوح الصلابة عادةً بين 200 - 230 HB.

تستخدمها شركات تصنيع القوالب التي تجري معالجتها الحرارية الخاصة بها. - مقوى مسبقاً

بعض المستخدمين يطلبون ألواح أو كتل مقواة مسبقًا عند درجة حرارة 40-45 HRC لتطبيقات محددة.

بالنسبة لأدوات الشغل على البارد الحرجة، لا يزال يوصى بالتقسية النهائية من جانب المستخدم، ولكن يمكن للمخزون المقوى مسبقًا تقصير دورات التصنيع للأجزاء الأقل تطلبًا. - مقوى ومصلد حتى الصلابة النهائية

يُطلب في بعض الأحيان لمكونات مثل مجموعات القوالب الموحدة أو اللكمات. وفي مثل هذه الحالات، يلزم وجود رقابة صارمة على التسطيح والضغوط المتبقية.

الاعتماد والاختبار

يتم تزويد منتجات DC53 الموثوقة عادةً بـ:

- شهادة اختبار المطحنة بما في ذلك التركيب الكيميائي والصلابة

- الرقم الحراري للتتبع الكامل

- اختبار الموجات فوق الصوتية للقضبان والألواح الكبيرة للتأكد من عدم وجود عيوب داخلية ضارة

- اختبارات إضافية عند الطلب، مثل تصنيف النظافة الدقيقة أو اختبار الصدمات أو اختبارات ميكانيكية محددة

تتبع شركة MWalloys معايير قبول داخلية صارمة فيما يتعلق بتصنيف التضمين والفصل وتفاوتات الأبعاد، حيث إن الأداء الخالي من المشاكل في مصانع العملاء يعتمد بشكل كبير على الجودة الأولية.

ما هي الأسعار النموذجية للصلب 2026 DC53 في الصين والولايات المتحدة والهند؟

السعر عامل حاسم في قرارات الشراء. تتغير الأرقام الدقيقة بتغير تكاليف المواد الخام وأسعار الطاقة وأسعار الصرف والمنافسة المحلية. الأرقام الواردة أدناه هي مستويات مرجعية إرشادية لعام 2026، بافتراض الكميات التجارية القياسية وشروط الدفع النموذجية.

مقارنة الأسعار 2026 DC53 الصين مقابل الولايات المتحدة الأمريكية مقابل الهند 2026 DC53

الأسعار هي أسعار تقريبية لقيم المخزون السابق أو قيم ما قبل الطحن للأحجام الشائعة من القضبان المستديرة والألواح الملدنة DC53. تم تحويل العملة إلى الدولار الأمريكي لكل كيلوغرام لتسهيل المقارنة.

| البلد | نموذج المنتج | النطاق السعري النموذجي لعام 2026 (دولار/كجم) | الملاحظات |

|---|---|---|---|

| الصين | قضيب دائري 20 - 200 مم | 3.10 - 3.80 | قد تصل الكميات الأعلى والاتفاقيات طويلة الأجل إلى مستويات أقل |

| الصين | اللوحة 20 - 150 مم | 3.30 - 4.00 | يمكن أن تضيف الأرضيات الدقيقة أو المواصفات الخاصة 10 - 15 بالمائة |

| الولايات المتحدة الأمريكية | قضيب دائري 20 - 200 مم | 4.20 - 5.20 | يشمل تكاليف التوزيع المحلي وشهادة الجودة |

| الولايات المتحدة الأمريكية | اللوحة 20 - 150 مم | 4.50 - 5.50 | الاختلافات الإقليمية حسب المورد والمهلة الزمنية |

| الهند | قضيب دائري 20 - 200 مم | 3.40 - 4.10 | المواد المستوردة أو المنتجة محلياً المعادلة ل DC53 |

| الهند | اللوحة 20 - 150 مم | 3.60 - 4.30 | الأحجام المخصصة أو القطع الصغيرة قد تكون في الطرف الأعلى من النطاق |

يجب التعامل مع هذه النطاقات كنقطة بداية للتفاوض بدلاً من عروض الأسعار الثابتة. يمكن لعوامل مثل منشأ المصنع، ومتطلبات النظافة، وموافقة UL أو السيارات، والتغليف غير القابل للصدأ، ورسوم القطع أن تعدل السعر النهائي.

العوامل المؤثرة في تسعير DC53

- الرسوم الإضافية للمواد الخام والسبائك

تؤثر التغيرات في أسعار الكروم والموليبدينوم والفاناديوم على التكلفة الإجمالية. - حجم الطلبات وتعقيد القطع

تشهد الطلبات الكبيرة للأبعاد القياسية أسعاراً أقل للوحدة من القطع الصغيرة المقطوعة بأحجام متنوعة. - مستوى الجودة والاعتماد

المتغيرات فائقة النظافة ذات حدود التضمين الصارمة، أو المواد المعتمدة لموردي المستوى الأول للسيارات، غالبًا ما تحمل علاوة. - الخدمات اللوجستية ورسوم الاستيراد

يؤثر الشحن البحري، والضرائب والرسوم المحلية بشكل كبير على السعر النهائي في بلدان المستخدم النهائي.

تحتفظ MWalloys بمخزونات في الصين وتتعاون مع شركاء لوجستيين لخدمة العملاء في الولايات المتحدة الأمريكية والهند ومناطق أخرى، وتعديل طرق التوريد وفقًا لظروف السوق.

كيف ينبغي للمشترين تقييم واختيار مورد DC53 موثوق به مثل MWalloys؟

لا ينطوي التحول من D2 إلى DC53 أو تطبيق DC53 كدرجة أساسية على خصائص المواد فحسب، بل يشمل أيضًا موثوقية سلسلة التوريد.

المعايير الرئيسية لتقييم الموردين:

- الاتساق المعدني وإمكانية التتبع المعدني

- تأكد من أن كل دفعة يمكن تتبعها إلى رقم حراري محدد.

- مراجعة الثبات طويل الأجل في التركيب والصلابة بدلاً من شهادة واحدة فقط.

- مسار صناعة الصلب والنظافة

- تفضيل المطاحن التي تستخدم التفريغ بالتفريغ من الهواء وطرق الصهر المتحكم بها للشوائب المنخفضة.

- اطلب تصنيف التضمين أو بيانات النظافة للأدوات الهامة.

- توصيات المعالجة الحرارية والدعم

- يجب أن يكون الموردون قادرين على توفير معايير مفصلة للمعالجة الحرارية ودعم المعالجين الحراريين المحليين في ضبط الأفران ل DC53.

- دقة الأبعاد وخدمة القطع

- يقلل النشر الجيد والقطع باللهب من النفايات في الشركة المصنعة للقالب.

- قد يوفر المخزون المطحون الدقيق وقتًا كبيرًا في التصنيع الآلي على الإدخالات والألواح الصغيرة.

- الخدمات اللوجستية العالمية وتوافر المخزون

- بالنسبة للمصنعين متعددي الجنسيات، فإن القدرة على التوريد في عدة مناطق بجودة مستقرة أمر مهم.

- يجب أن تتسم مراكز المخزون بالشفافية، مع وجود مهل زمنية واضحة.

تضع شركة MWalloys نفسها كشريك تقني وشريك توريد وليس مجرد تاجر مواد، حيث تدعم كلاً من مهندسي التصميم وفرق الشراء بالمقارنة الفنية والمساعدة في تحليل الأعطال وبرامج المخزون المحسّن.

ما هي المشاكل الشائعة التي تحدث مع DC53 في الإنتاج وكيف يمكن الوقاية منها؟

حتى الفولاذ الجيد يمكن أن يفشل إذا كانت المعالجة غير كافية. بعض المشكلات المتكررة في DC53 موروثة من عائلة D2، بينما ترتبط بعض المشكلات الأخرى بالمعالجة الحرارية أو المعالجة الآلية غير الصحيحة.

التشقق أثناء المعالجة الحرارية أو بعدها

الأسباب المحتملة:

- تبريد سريع للغاية في المقاطع السميكة دون تسخين مسبق مناسب.

- عدم كفاية التلطيف أو تأخر التلطيف بعد التبريد.

- الطحن المفرط أو إجهادات EDM التي لا يتم تخفيفها عن طريق التقسية اللاحقة.

التدابير الوقائية:

- الالتزام الصارم بالتسخين المسبق متعدد المراحل وممارسة التبريد الصحيح.

- التقسية الفورية مرتين على الأقل في درجات حرارة عالية.

- درجة حرارة منخفضة أو تخفيف الضغط بعد عمل EDM كبير في درجة حرارة منخفضة.

تشويه يتجاوز الحدود المسموح بها

على الرغم من أن DC53 بشكل عام أقل تشويهًا من D2، إلا أنه لا يزال من الممكن أن تنشأ مشاكل.

المساهمون:

- سمك الجدار غير المتساوي والتغيرات الحادة في المقطع في تصميم القالب.

- لا يوجد تخفيف للإجهاد بعد التشغيل الآلي الخشن الثقيل.

- عدم اتساق تحميل الفرن ووضعه.

التخفيف من الآثار:

- تصميم سمك مقطع موحد حيثما أمكن ذلك.

- تضمين تخفيف الضغط قبل التصلب في مسار العملية.

- استخدام دعامة التثبيت للأجزاء النحيلة أثناء المعالجة الحرارية.

التآكل المبكر أو التآكل في الخدمة

إذا كان التآكل أسوأ من المتوقع:

- قد تكون جودة تشطيب السطح غير كافية.

- لا يوجد طلاء أو اختيار طلاء غير صحيح لمواد العمل.

- قد تكون الصلابة منخفضة للغاية بسبب درجة حرارة التبريد غير الصحيحة أو معدل التبريد غير الكافي في التبريد.

التدابير المضادة:

- تحسين الصقل والطحن النهائي؛ تجنب حروق الطحن العميقة.

- اجمع بين DC53 والطلاء بالطبقة الطلاء بالطباعة بالرقائق الطيفية البولي فينيل فوسفاتية المناسبة للتطبيقات عالية المتطلبات.

- إعادة فحص الصلابة في المناطق الحرجة وتعديل المعالجة الحرارية إذا لزم الأمر.

من خلال العمل مع كل من صانعي القوالب والمعالجين الحراريين، غالبًا ما تساعد MWalloys في تشخيص السبب الجذري بدلاً من إرجاع كل مشكلة إلى أصل المادة.

الأسئلة المتداولة حول الفولاذ DC53

فولاذ الأدوات DC53: الأسئلة الشائعة الفنية والتشغيل الآلي

1. هل DC53 أفضل حقًا من D2 في كل الحالات؟

2. ما الصلابة التي يمكن أن تصل إليها DC53 بعد المعالجة الحرارية؟

3. هل يمكن طلاء DC53 بالنيتروجين أو الطلاء بالنيتروجين؟

4. كيف يقارن الجهاز DC53 مع D2؟

5. لماذا يقاوم DC53 التشقق والتصدع بشكل أفضل من D2؟

6. هل يمكن أن يحل فولاذ الأدوات DC53 محل فولاذ الأدوات المعدني المسحوق (PM)؟

7. هل DC53 مناسب لأدوات الشغل على الساخن؟

8. ما هو التسلسل المثالي للمعالجة الحرارية ل DC53؟

- أوستينيتز 1020-1040°C.

- الإرواء: تفريغ الهواء أو الزيت.

- المزاج: درجة حرارة عالية عند 520-530 درجة مئوية (مرتين على الأقل).

9. ما هي الأحجام والأشكال التي يمكن أن تقدمها MWAlloys في DC53؟

- قضبان مستديرة: 16 مم حتى قطر 500 مم.

- الألواح/الشرائح: سمك 6 مم إلى 300 مم بعرض مختلف.

- الخدمات الدقيقة: المسطحات الأرضية والكتل المسطحة الأرضية والكتل المقطوعة حسب الطلب باستخدام الحاسب الآلي.

10. كيف ينبغي للمشترين مقارنة عروض DC53 المقدمة من موردين مختلفين؟

من خلال فهم فولاذ DC53 ليس فقط على مستوى الادعاءات التسويقية ولكن أيضًا من حيث التركيب والمعالجة الحرارية وسلوك الخدمة الحقيقي، يمكن للمهندسين والمشترين استخدامه بفعالية لتحسين أداء الأدوات وتقليل التكلفة الإجمالية. تركز شركة MWalloys على الجودة المتسقة والدعم الفني والخدمات اللوجستية العالمية لمساعدة العملاء على تحقيق الاستفادة الكاملة من هذا الفولاذ الحديث لأدوات العمل على البارد.