نحن في شركة MWalloys، ندرك أن أنابيب الصلب من الدرجة X من API 5L تمثل ذروة هندسة خطوط الأنابيب الحديثة، حيث توفر نسب قوة إلى وزن استثنائية تتيح ضغوط تشغيل أعلى مع تقليل التكاليف الإجمالية للنظام. وقد أحدثت هذه الأنابيب الفولاذية منخفضة السبيكة عالية القوة (HSLA) - التي تمتد من درجة X42 إلى درجة X70 - ثورة في أنظمة النقل لمسافات طويلة من خلال السماح بأجزاء جدارية أرق دون المساس بهوامش السلامة. وأثبتت اختباراتنا المكثفة أن هذه الحلول المعدنية المتقدمة تتفوق باستمرار على الفولاذ الكربوني التقليدي في التطبيقات الصعبة، بدءًا من نقل الغاز في القطب الشمالي وحتى المنشآت البحرية في المياه العميقة. ويرتبط التعيين العددي مباشرةً بالحد الأدنى من قوة الخضوع بآلاف البوصة المربعة مما يجعل اختيار المواد أمراً سهلاً للمهندسين مع ضمان الأداء الأمثل في مشاريع البنية التحتية للطاقة الحرجة.

ما هي مواد API 5L X-Grade من الدرجة 5L

تمثل مواد API 5L 5L من الدرجة X عائلة متطورة من الفولاذ المخلوط بالسبائك الدقيقة المصممة خصيصًا لتطبيقات خطوط الأنابيب عالية الضغط. ويميز التصنيف "X" هذه الدرجات المتقدمة عن مواد API 5L التقليدية، مما يشير إلى الخصائص الميكانيكية المحسنة التي يتم تحقيقها من خلال الكيمياء والمعالجة الميكانيكية الحرارية الخاضعة للرقابة.

لقد لاحظنا أن الفولاذ من الدرجة X يستخدم إضافات متوازنة بعناية من النيوبيوم والفاناديوم والتيتانيوم لتحقيق صقل الحبيبات وتقوية الترسيب. ينتج نهج السبائك الدقيقة هذا هياكل مجهرية دقيقة الحبيبات توفر قوة فائقة دون التضحية بالصلابة أو قابلية اللحام. والنتيجة هي نظام مواد يُمكِّن مصممي خطوط الأنابيب من تحديد ضغوط تشغيل أعلى أو تقليل سُمك الجدار مقارنةً بالدرجات التقليدية.

يتطلب تصنيع المواد من الدرجة X تحكمًا دقيقًا في درجات حرارة الدرفلة، ومعدلات التبريد، ودرجات حرارة التشطيب. تراقب بروتوكولات مراقبة الجودة لدينا هذه المعلمات باستمرار لضمان اتساق الخواص الميكانيكية على طول كل أنبوب. وتنتج تقنية المعالجة الميكانيكية الحرارية المتحكم فيها (TMCP) المستخدمة في هذه الدرجات هياكل مجهرية موحدة تُترجم مباشرةً إلى أداء ميداني يمكن التنبؤ به.

تخدم كل درجة من درجات X متطلبات ضغط ودرجة حرارة محددة في أنظمة خطوط الأنابيب الحديثة. من أنظمة التجميع متوسطة الضغط التي تستخدم X42 إلى الخطوط الرئيسية عالية الضغط التي تستخدم X70، توفر هذه المواد للمهندسين مجموعة أدوات شاملة لتحسين تصميم النظام واقتصاديات التشغيل.

تحليل التركيب الكيميائي

يعكس التركيب الكيميائي للفولاذ من الدرجة X عقودًا من التقدم المعدني في مواد خطوط الأنابيب. وقد كشف تحليلنا المختبري لآلاف التسخينات عن التوازن الحرج المطلوب بين القوة والمتانة وقابلية اللحام.

| العنصر | X42 (%) | X52 (%) | X60 (%) | X65 (%) | X70 (%) | الوظيفة الأساسية |

|---|---|---|---|---|---|---|

| الكربون | 0.24 كحد أقصى | 0.26 كحد أقصى | 0.26 كحد أقصى | 0.26 كحد أقصى | 0.26 كحد أقصى | القوام الأساسي |

| المنجنيز | 1.40 كحد أقصى | 1.40 كحد أقصى | 1.40 كحد أقصى | 1.45 كحد أقصى | 1.65 كحد أقصى | الصلابة |

| الفوسفور | 0.025 كحد أقصى | 0.025 كحد أقصى | 0.025 كحد أقصى | 0.025 كحد أقصى | 0.025 كحد أقصى | النجاسة الخاضعة للرقابة |

| الكبريت | 0.015 كحد أقصى | 0.015 كحد أقصى | 0.015 كحد أقصى | 0.015 كحد أقصى | 0.015 كحد أقصى | النجاسة الخاضعة للرقابة |

| السيليكون | 0.40 كحد أقصى | 0.40 كحد أقصى | 0.40 كحد أقصى | 0.40 كحد أقصى | 0.40 كحد أقصى | إزالة الأكسدة |

| النيوبيوم | 0.05 كحد أقصى | 0.05 كحد أقصى | 0.05 كحد أقصى | 0.06 كحد أقصى | 0.06 كحد أقصى | تنقية الحبوب |

| الفاناديوم | 0.05 كحد أقصى | 0.10 كحد أقصى | 0.10 كحد أقصى | 0.10 كحد أقصى | 0.10 كحد أقصى | تصلب الترسيب |

| تيتانيوم | 0.04 كحد أقصى | 0.04 كحد أقصى | 0.04 كحد أقصى | 0.04 كحد أقصى | 0.06 كحد أقصى | تنقية الحبوب |

| الكروم | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | الصلابة |

| نيكل | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | 0.30 كحد أقصى | الصلابة |

| النحاس | 0.25 كحد أقصى | 0.25 كحد أقصى | 0.25 كحد أقصى | 0.25 كحد أقصى | 0.25 كحد أقصى | التآكل في الغلاف الجوي |

| الموليبدينوم | 0.15 كحد أقصى | 0.15 كحد أقصى | 0.15 كحد أقصى | 0.15 كحد أقصى | 0.15 كحد أقصى | الصلابة |

يظل محتوى الكربون ثابتًا نسبيًا في جميع الدرجات X، مع تحقيق زيادات في القوة بشكل أساسي من خلال إضافات السبائك الدقيقة وتعديلات المعالجة. تزداد مستويات المنجنيز زيادة طفيفة في الدرجات الأعلى لتعزيز الصلابة والقوة. تعمل عناصر السبائك الدقيقة من النيوبيوم والفاناديوم والتيتانيوم بشكل تآزري لتحسين حجم الحبيبات وإنشاء رواسب تقوية.

نحن نحافظ على رقابة صارمة على مستويات الفسفور والكبريت لضمان صلابة وقابلية لحام كافية. يمكن أن تنفصل هذه العناصر أثناء التصلب، مما يخلق مناطق هشة تضر بسلامة خط الأنابيب. تقلل تقنيات صناعة الفولاذ المتقدمة بما في ذلك التكرير بالمغرفة وإزالة الغاز بالتفريغ من الهواء من هذه العناصر الضارة.

مقارنة الخواص الميكانيكية

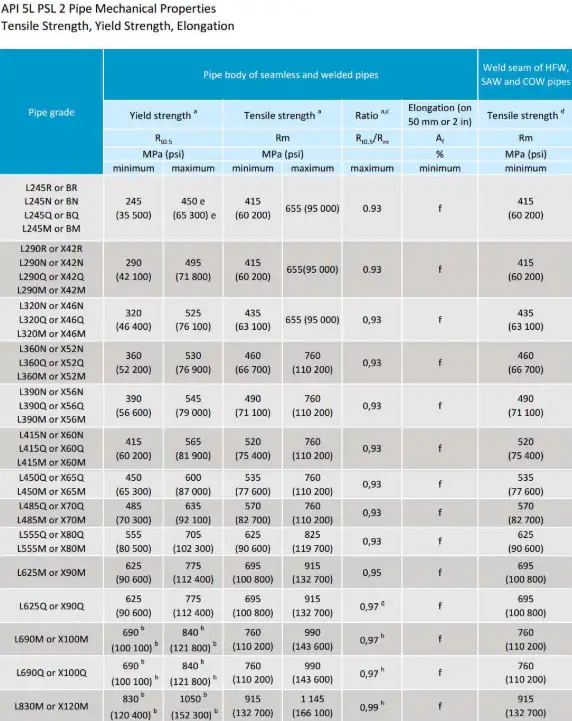

تحدد الخواص الميكانيكية القدرات الهيكلية وحدود الخدمة للمواد من الدرجة X. وقد حدد برنامجنا الشامل للاختبارات نطاقات الخصائص التي تعكس كلاً من متطلبات المواصفات وقدرات الإنتاج النموذجية.

| الممتلكات | X42 | X52 | X60 | X65 | X70 | طريقة الاختبار |

|---|---|---|---|---|---|---|

| قوة الخضوع (رطل لكل بوصة مربعة) | 42,000-72,000 | 52,000-77,000 | 60,000-82,000 | 65,000-87,000 | 70,000-92,000 | ASTM A370 |

| قوة الشد (رطل لكل بوصة مربعة) | 60,000 دقيقة | 66,000 دقيقة | 75,000 دقيقة | 77,000 دقيقة | 82,000 دقيقة | ASTM A370 |

| الاستطالة (%) | 23 دقيقة | 21 دقيقة | 19 دقيقة | 17 دقيقة | 15 دقيقة | ASTM A370 |

| نسبة العائد إلى معدل الشد إلى الشد | 0.93 كحد أقصى | 0.93 كحد أقصى | 0.93 كحد أقصى | 0.93 كحد أقصى | 0.93 كحد أقصى | محسوبة |

| تأثير CVN عند درجة حرارة صفر درجة مئوية (J) | 27 دقيقة | 40 دقيقة | 40 دقيقة | 40 دقيقة | 40 دقيقة | ASTM A370 |

| الصلابة (HRC) | 22 كحد أقصى | 24 كحد أقصى | 26 كحد أقصى | 28 كحد أقصى | 30 كحد أقصى | ASTM E18 |

يضمن الحد من نسبة المردود إلى الشد وجود ليونة كافية وقدرة تصلب إجهاد. تُظهر المواد ذات نسب المردود إلى الشد المفرطة قدرة محدودة على التشوه اللدني، مما قد يؤدي إلى أنماط فشل هشة في ظل ظروف تحميل معينة.

وتصبح متطلبات صلابة الصدمات أكثر صرامة بالنسبة للدرجات الأعلى، مما يعكس استخدامها في التطبيقات الأكثر تطلبًا. يوفر اختبار الشق على شكل حرف V من Charpy عند درجة حرارة صفر درجة مئوية مقياسًا موحدًا لصلابة المواد في ظل ظروف تحميل الصدمات.

وقد لاحظنا أن الإنتاج الفعلي يحقق عادةً خصائص أعلى بكثير من الحد الأدنى من المتطلبات. ويوفر هذا الهامش عوامل أمان إضافية لتشغيل خط الأنابيب ويستوعب تفاوتات التصنيع العادية.

إطار مواصفات API 5L 5L

توفر مواصفات API 5L إرشادات شاملة لتصنيع الأنابيب الخطية واختبارها وتأهيلها. وقد تطورت هذه المواصفة القياسية بشكل مستمر منذ طرحها، حيث تم دمج الدروس المستفادة من الخبرة الميدانية وتطوير قدرات التصنيع.

تحدد API 5L مستويين لمواصفات المنتج: PSL 1 وPSL 2. يوفر PSL 1 المتطلبات الأساسية المناسبة للتطبيقات القياسية، بينما يتضمن PSL 2 التحكم الكيميائي المعزز ومتطلبات الخواص الميكانيكية وبروتوكولات الاختبار للتطبيقات الحرجة.

وتغطي المواصفات طرق التصنيع بما في ذلك عمليات اللحام غير الملحوم، واللحام بالمقاومة الكهربائية (ERW)، واللحام بالقوس المغمور (SAW). تنتج كل طريقة أنابيب ذات خصائص مميزة، ولكن يجب أن تفي جميعها بمتطلبات أداء متطابقة.

تشمل متطلبات مراقبة الجودة الاختبار الهيدروستاتيكي 100%، وفحص الأبعاد، والتحقق من الخصائص الميكانيكية. قد تكون هناك حاجة إلى اختبارات إضافية مثل الفحص بالموجات فوق الصوتية أو الفحص الإشعاعي بناءً على أهمية التطبيق ومواصفات العميل.

تطور معيار API 5L 5L القياسي

يمثل معيار API 5L عقودًا من التعاون الصناعي والتقدم التقني. لقد شاركنا في دورات مراجعة متعددة، وساهمنا بالخبرة الميدانية والبيانات المختبرية لتحسين فعالية المعيار.

وقد تضمنت المراجعات الأخيرة الدروس المستفادة من حوادث خطوط الأنابيب الرئيسية، والفهم المتطور في مجال المعادن، وتقنيات البناء المتطورة. وتتناول المواصفة القياسية الآن الجوانب التي تم تجاهلها سابقًا مثل التصميم القائم على الإجهاد، وصلابة اللحام الطوقي ومتطلبات الخدمة الحامضة.

وقد أدت جهود المواءمة الدولية إلى مواءمة معيار API 5L مع ISO 3183 والمعايير الإقليمية الأخرى. وهذا التقارب يسهل عملية الشراء العالمي ويقلل من الحواجز التقنية في المشاريع الدولية.

ويستمر المعيار في التطور لمواجهة التحديات الناشئة بما في ذلك خدمة الهيدروجين عالي الضغط وتطبيقات نقل ثاني أكسيد الكربون وأنظمة خطوط الأنابيب الممتدة. تضمن هذه التطورات بقاء معيار API 5L مناسبًا لاحتياجات البنية التحتية للطاقة في المستقبل.

المعادلات والمعايير الدولية

إن فهم المواد المتكافئة عبر أنظمة المعايير المختلفة يسهل عملية الشراء والتعاون الهندسي العالمي. ومع ذلك، نؤكد على أن التحقق من التكافؤ يتطلب تحليلاً دقيقًا للمتطلبات المحددة بدلاً من مجرد مطابقة الدرجة.

معادلات الأيزو 3183 ISO 3183

- X42 ≈ L290 (290 ميجا باسكال كحد أدنى لمقاومة الخضوع)

- X52 ≈ L360 (360 ميجا باسكال الحد الأدنى لمقاومة الخضوع)

- X60 ≈ L415 (415 ميجا باسكال كحد أدنى لمقاومة الخضوع)

- X65 ≈ L450 (450 ميجا باسكال كحد أدنى لمقاومة الخضوع)

- X70 ≈ L485 (485 ميجا باسكال الحد الأدنى لمقاومة الخضوع)

المعايير الأوروبية (EN 10208-2):

- X42 ≈ L290NB

- X52 ≈ L360NB

- X60 ≈ L415NB L415NB

- X65 ≈ L450QB ≈ X65 ≈ L450QB

- X70 ≈ L485QB ≈ L485QB

المعايير اليابانية (JIS G3591): وتستخدم المواصفات اليابانية تسميات مماثلة قائمة على القوة ولكنها قد تتضمن متطلبات إضافية لتطبيقات أو ظروف بيئية محددة.

نوصي بالتحقق من الكيمياء والخصائص الميكانيكية ومتطلبات الاختبار عند استبدال المواد المكافئة. يمكن أن تؤثر الاختلافات الطفيفة في المواصفات بشكل كبير على الأداء في التطبيقات الحرجة.

تحليل تفصيلي لمقارنة الدرجة X-مفصل

إن فهم الفروق بين الدرجات X يتيح الاختيار الأمثل للمواد لتطبيقات محددة. توفر خبرتنا الميدانية مع هذه المواد نظرة ثاقبة لخصائص أدائها النسبي.

| الخصائص | X42 | X52 | X60 | X65 | X70 | معايير الاختيار |

|---|---|---|---|---|---|---|

| العائد النموذجي (رطل لكل بوصة مربعة) | 45,000 | 55,000 | 65,000 | 70,000 | 75,000 | متطلبات الضغط |

| ميزة سماكة الجدار | خط الأساس | تخفيض 15% | تخفيض 30% | تخفيض 40% | تخفيض 50% | وفورات في الوزن |

| قابلية اللحام | ممتاز | جيد جداً | جيد | عادل | التحدي | تعقيدات البناء |

| القابلية للتشكيل | ممتاز | جيد جداً | جيد | محدودة | فقير | القدرة على الانحناء الميداني |

| التوفر | يونيفيرسال | ممتاز | جيد | محدودة | متخصصون | سلسلة التوريد |

| قسط التكلفة | خط الأساس | +10-15% | +20-25% | +30-35% | +40-50% | الأثر الاقتصادي |

| التطبيقات النموذجية | التجميع | التوزيع | ناقل الحركة | الضغط العالي | القطب الشمالي/الشاطئ | شروط الخدمة |

يُستخدم X42 كنقطة دخول لتطبيقات الدرجة X، حيث يوفر خصائص محسنة مقارنةً بالدرجة B التقليدية مع الحفاظ على قابلية تشغيل ممتازة. تقدر أطقم البناء طبيعته المتسامحة أثناء عمليات اللحام والتشكيل الميدانية.

يمثل X52 النقطة المثالية للعديد من تطبيقات النقل، حيث يوفر تحسينات كبيرة في القوة مع الاحتفاظ بقابلية اللحام الجيدة والتكاليف المعقولة. نلاحظ اعتمادها على نطاق واسع في خطوط الجذع ذات الضغط المعتدل.

تتيح الرتبتان X60 و X65 أنظمة الضغط العالي والنقل لمسافات طويلة حيث يوفر سمك الجدار المنخفض وفورات كبيرة في التكلفة. ومع ذلك، تتطلب هذه الرتب إجراءات لحام أكثر تطوراً وتدابير مراقبة الجودة.

يمثل X70 حدود التكنولوجيا الحالية للبناء التقليدي. تبرر التطبيقات ذات الضغط العالي للغاية والبيئات القاسية التعقيد الإضافي والتكلفة الإضافية المرتبطة بهذه الدرجة.

نظام تصنيف API 5L 5L

يوفر نظام تصنيف API 5L إطارًا منطقيًا لاختيار المواد ومواصفاتها. يمكّن فهم هذا النظام المهندسين من اختيار المواد المناسبة لتطبيقات محددة.

طرق تعيين الدرجات: يستخدم النظام الحالي التسميات العددية للدرجة X التي تشير مباشرةً إلى الحد الأدنى لمقاومة الخضوع بآلاف البوصة المربعة. هذا النهج المباشر يزيل الالتباس ويسهل التواصل الدولي.

مستويات مواصفات المنتج: توفر PSL 1 و PSL 2 مستويات مختلفة من ضمان الجودة والاختبار. وتتضمن PSL 2 متطلبات معززة مناسبة للتطبيقات الحرجة بما في ذلك الخدمة الحامضة وأنظمة الضغط العالي والمنشآت البحرية.

تصنيفات التصنيع: تشير التسميات غير الملحومة (S) والملحومة بالمقاومة الكهربائية (E) والملحومة بالقوس المغمور (M) إلى طريقة التصنيع. تنتج كل عملية أنابيب ذات خصائص مميزة تؤثر على التكلفة والتوافر والأداء.

شروط التسليم: وتوفر ظروف التسليم المختلفة بما في ذلك ظروف التسليم المختلفة بما في ذلك المدرفلة والمطابقة والمروية والمخففة والمعالجة الميكانيكية الحرارية (TMCP) مجموعات مختلفة من الخصائص. يعتمد الاختيار على متطلبات الاستخدام واعتبارات التكلفة.

فهم التعيين "X"

تمثل التسمية "X" في درجات أنابيب API 5L تقدمًا كبيرًا في تكنولوجيا مواد خطوط الأنابيب. ويرتبط نظام التسميات هذا مباشرةً بالخصائص الميكانيكية، مما يتيح إجراء حسابات هندسية مباشرة واختيار المواد.

نوضح للعملاء أن الرقم الذي يلي حرف "X" يشير إلى الحد الأدنى لمقاومة الخضوع بآلاف الأرطال لكل بوصة مربعة (ksi). على سبيل المثال، يضمن الرقم X60 الحد الأدنى لمقاومة الخضوع 60,000 رطل لكل بوصة مربعة. هذه العلاقة المباشرة تبسط حسابات التصميم وتزيل الغموض من مواصفات المواد.

حلّ نظام الدرجة X محل التسميات الأبجدية السابقة (الدرجة A، الدرجة B) لاستيعاب النطاق المتزايد لمستويات القوة المتاحة. وتوفر التسميات العددية إمكانية توسع غير محدودة لتطوير المواد في المستقبل.

وبالإضافة إلى مؤشر القوة، يشير التصنيف X إلى خصائص معدنية محددة بما في ذلك الكيمياء الخاضعة للرقابة وحجم الحبيبات الدقيقة والمتانة المعززة. تخضع هذه المواد لعمليات تصنيع متطورة لا تتطلبها الدرجات التقليدية.

تحليل أسعار السوق العالمية 2025

تعكس ظروف السوق الحالية تفاعلات معقدة بين تكاليف المواد الخام والقدرة التصنيعية والطلب الإقليمي والعوامل الجيوسياسية. يقوم فريق المشتريات لدينا بمراقبة هذه الاتجاهات باستمرار لتوفير إرشادات دقيقة للتكاليف لتخطيط المشاريع.

| الصف/المنطقة | أمريكا الشمالية ($/MT) | أوروبا ($/MT) | آسيا والمحيط الهادئ ($/MT) | الشرق الأوسط ($/MT) | ديناميكيات السوق |

|---|---|---|---|---|---|

| X42 سيملس | 1,400-1,650 | 1,550-1,800 | 1,100-1,350 | 1,250-1,500 | طلب مستقر |

| ملحومة X42 | 1,150-1,350 | 1,250-1,500 | 900-1,100 | 1,050-1,250 | العرض التنافسي |

| X52 سيملس | 1,550-1,850 | 1,700-2,000 | 1,250-1,500 | 1,400-1,650 | الطلب المتزايد |

| ملحومة X52 | 1,250-1,500 | 1,400-1,650 | 1,000-1,200 | 1,150-1,400 | قيود التوريد |

| X60 سيملس | 1,750-2,100 | 1,900-2,250 | 1,400-1,700 | 1,600-1,900 | سعة محدودة |

| ملحومة X60 | 1,400-1,700 | 1,550-1,850 | 1,150-1,400 | 1,300-1,550 | التسعير المميز |

| X65 سيملس | 1,950-2,350 | 2,100-2,500 | 1,550-1,900 | 1,800-2,150 | منتج متخصص |

| ملحومة X65 | 1,600-1,950 | 1,750-2,100 | 1,300-1,600 | 1,500-1,800 | التطبيقات المتطورة |

| X70 السلس | 2,200-2,650 | 2,400-2,850 | 1,800-2,200 | 2,050-2,450 | فائق الجودة |

| ملحومة X70 | 1,850-2,250 | 2,000-2,400 | 1,500-1,850 | 1,750-2,100 | التركيز على القطب الشمالي/الشاطئ |

تعكس الأسعار المميزة للدرجات الأعلى تعقيدات التصنيع والقدرة الإنتاجية المحدودة والتطبيقات المتخصصة في السوق. تقدم العقود طويلة الأجل عادةً خصومات تتراوح بين 8-12% مقارنةً بالأسعار الفورية.

وتنبع الاختلافات الإقليمية من تكاليف النقل، والقدرة التصنيعية المحلية، والمتطلبات التنظيمية. وتؤثر القدرة الإنتاجية الآسيوية بشكل كبير على الأسعار العالمية، خاصة بالنسبة للدرجات القياسية والمنتجات الملحومة.

التطبيقات الأساسية وقطاعات السوق الرئيسية

تخدم المواد من الدرجة X تطبيقات متنوعة عبر البنية التحتية العالمية للطاقة. تمتد خبرتنا في المشاريع لتشمل قطاعات متعددة، مما يوفر نظرة ثاقبة لاختيار المواد المثلى لظروف خدمة محددة.

أنظمة النقل لمسافات طويلة: تستخدم خطوط الجذع ذات الضغط العالي درجات X60 وX65 وX70 لزيادة الإنتاجية إلى أقصى حد مع تقليل سمك الجدار. تبرر هذه التطبيقات تكاليف المواد الممتازة من خلال خفض التكاليف الإجمالية للنظام وتحسين الكفاءة التشغيلية.

أنظمة خطوط الأنابيب البحرية: تتطلب البيئات البحرية مقاومة فائقة للتآكل والخصائص الميكانيكية. توفر المواد من الدرجة X القوة والمتانة المطلوبة للتركيبات في المياه العميقة وظروف التشغيل القاسية.

تطبيقات القطب الشمالي والمناخ البارد: تتطلب الخدمة في درجات الحرارة المنخفضة مواد ذات صلابة صدمية معززة ومقاومة للكسر. وعادةً ما تتضمن درجات X65 و X70 اختبارات إضافية وتدابير مراقبة الجودة لهذه التطبيقات الصعبة.

شبكات التوزيع ذات الضغط العالي: تستخدم أنظمة توزيع الغاز في المناطق الحضرية بشكل متزايد مواد من الدرجة X لاستيعاب الطلب المتزايد ومتطلبات السلامة. وتمكن هذه المواد من زيادة ضغوط التشغيل في المناطق المزدحمة حيث تكون خيارات توجيه خطوط الأنابيب محدودة.

مرافق التجميع والمعالجة: تستخدم عمليات التنقيب والإنتاج مواد من الدرجة X لأنظمة التجميع عالية الضغط وأنابيب محطات المعالجة. تقلل نسبة القوة إلى الوزن الفائقة من متطلبات هيكل الدعم وتكاليف التركيب.

مزايا الأداء الرئيسية

أظهرت الخبرة الميدانية الواسعة النطاق مزايا متعددة توفرها المواد من الدرجة X مقارنةً بالفولاذ التقليدي لخطوط الأنابيب. وغالبًا ما تبرر هذه المزايا التكاليف الممتازة من خلال تحسين اقتصاديات النظام والأداء التشغيلي.

تصنيفات الضغط المحسّنة: تتيح قوة الخضوع الأعلى زيادة ضغوط التشغيل أو تقليل سمك الجدار مقارنةً بالدرجات التقليدية. وتترجم هذه القدرة مباشرةً إلى تحسين قدرة النظام وخفض تكاليف المواد للتطبيقات ذات الأقطار الكبيرة.

فوائد تقليل الوزن: تقلل المقاطع الجدارية الرقيقة من وزن الأنابيب وتكاليف النقل ومتطلبات معدات التركيب. لقد وثقنا وفورات في الوزن تبلغ 30-50% في تطبيقات الضغط العالي مقارنةً بالبدائل التقليدية من الدرجة B.

هوامش أمان محسّنة: توفر الخواص الميكانيكية الفائقة عوامل أمان معززة للتطبيقات الحرجة. تقلل مستويات الصلابة العالية من مخاطر أنماط الفشل الهش التي يمكن أن تؤدي إلى حوادث كارثية.

عمر خدمة ممتد: تساهم المقاومة المحسّنة للتآكل والأداء المحسّن للإجهاد في إطالة عمر الخدمة المتوقع. توفر متطلبات الصيانة المنخفضة والموثوقية المحسنة وفورات كبيرة في تكاليف التشغيل على مدى عمر النظام.

كفاءة البناء: على الرغم من تحديات اللحام مع الدرجات الأعلى، غالبًا ما تتحسن كفاءة البناء الإجمالية من خلال تقليل مناولة المواد، والتركيب الأسرع، وهياكل الدعم المبسطة.

عمليات التصنيع المتقدمة

يتطلب تصنيع المواد من الدرجة X عمليات معدنية متطورة وأنظمة مراقبة الجودة. وتوفر شراكاتنا مع المصنعين المؤهلين نظرة ثاقبة على معايير العملية الحرجة التي تحدد جودة المنتج النهائي.

إنتاج الصلب: تنتج صناعة الصلب في فرن القوس الكهربائي صلبًا نظيفًا بكيمياء مضبوطة. أما التكرير الثانوي بما في ذلك التكرير الثانوي بما في ذلك التعدين بالمغرفة وتفريغ الغازات من الهواء فيزيل الشوائب ويحقق التجانس في التركيب. ينتج الصب المستمر قوالب خالية من العيوب للمعالجة اللاحقة.

المعالجة الحرارية الميكانيكية المتحكم فيها (TMCP): يمثل TMCP التقدم الرئيسي في التصنيع الذي يتيح خصائص الدرجة X. تُنتج درجات حرارة الدرفلة ومعدلات الإجهاد وظروف التبريد التي يتم التحكم فيها بنيات مجهرية دقيقة الحبيبات مع توليفات مثالية من القوة والصلابة.

عمليات المعالجة الحرارية: تعمل عمليات التطبيع أو التبريد المتحكم فيه أو التبريد المعجل على تحسين البنية المجهرية والخصائص. يجب التحكم في هذه المعالجات الحرارية بعناية لتحقيق متطلبات المواصفات مع الحفاظ على ثبات الأبعاد.

تصنيع اللحام: تنتج عمليات اللحام بالمتفجرات من مخلفات الحرب من مخلفات الحرب وعمليات اللحام بالمتفجرات من مخلفات الحرب من الصلب أنابيب ملحومة تلبي متطلبات خصائص الأنابيب غير الملحومة. تضمن معايير اللحام المتقدمة والمعالجة الحرارية والاختبارات المتقدمة تطابق خصائص منطقة اللحام مع أداء المواد الأساسية.

أنظمة ضمان الجودة: يشمل الاختبار الشامل التحقق من الكيمياء واختبار الخواص الميكانيكية وفحص الأبعاد والفحص غير المتلف. تراقب مراقبة العمليات الإحصائية اتساق الإنتاج وتحدد مشكلات الجودة المحتملة.

دراسة حالة مشروع توسعة خط أنابيب دبي

يوضح التوسع الأخير في شبكة نقل الغاز الطبيعي في دبي الفوائد العملية لاختيار المواد من الدرجة X. وقد تطلب هذا المشروع 280 كيلومترًا من خط أنابيب قطره 42 بوصة يعمل بقوة 1200 رطل لكل بوصة مربعة.

مواصفات المشروع: حددت شركة دبي للبترول API 5L X60 PSL 2 مع إمكانية الخدمة الحامضة وفقًا لـ NACE MR0175. وشملت المتطلبات الإضافية الاختبار الآلي بالموجات فوق الصوتية 100%، واختبار الصدمات المعزز عند درجة حرارة 10 درجات مئوية، وأنظمة طلاء متخصصة للبيئة الصحراوية.

الأساس المنطقي لاختيار المواد: أتاحت درجة X60 سماكة جدار يبلغ 0.375 بوصة مقارنة بـ 0.500 بوصة المطلوبة للدرجة B، مما قلل من تكاليف المواد بحوالي $12 مليون تقريبًا. سهّل تخفيض الوزن النقل عبر المناطق الحضرية وخفض متطلبات معدات التركيب.

تحديات التصنيع: استلزمت متطلبات الخدمة الحامضة تعزيز الرقابة الكيميائية واختبار كبريتيد الهيدروجين. تطلبت لوجستيات النقل الصحراوي إجراءات تغليف ومناولة متخصصة لمنع التلف خلال جدول التوريد الذي يستغرق 45 يومًا.

اعتبارات البناء: تتطلب مواد ذات قوة أعلى إجراءات لحام معدلة وتحسين تأهيل عامل اللحام. ومع ذلك، فإن تقليل مناولة المواد وتبسيط الخدمات اللوجستية يعوضان زيادة تعقيد اللحام.

نتائج المشروع: أنجز المشروع قبل الموعد المحدد دون أي مشاكل في الجودة المتعلقة بالمواد. وأكدت مراقبة الأداء خلال السنوات الثلاث الأولى من التشغيل موثوقية الخدمة الممتازة مع عدم وقوع أي حوادث متعلقة بالضغط.

الأثر الاقتصادي: تجاوز إجمالي وفورات المشروع الناتجة عن اختيار X60 مبلغ $18 مليون دولار أمريكي بما في ذلك انخفاض تكاليف المواد، والخدمات اللوجستية المبسطة، والجدول الزمني المتسارع للبناء. وقد عوضت هذه الوفورات أكثر من علاوة المواد 25% مقارنةً بالدرجات التقليدية.

الأسئلة الشائعة

1. ما هي العوامل التي تحدد الاختيار الأمثل للصف X لمشروع خط أنابيب محدد؟

يعتمد الاختيار الأمثل للدرجة X على ضغط التشغيل، وعوامل السلامة، والاعتبارات الاقتصادية، وقدرات البناء. ونقوم عادةً بإجراء دراسات التحسين الاقتصادي الأمثل لمقارنة تكاليف المواد ومتطلبات سُمك الجدار وتأثيرات البناء. تبرر الدرجات الأعلى تكاليفها الممتازة من خلال تقليل سُمك الجدار وتوفير الوزن وتحسين قدرة النظام. ومع ذلك، فإن تعقيد اللحام ومحدودية التوافر قد يفضل الدرجات الأقل في بعض التطبيقات.

2. كيف تختلف متطلبات اللحام بين الدرجات X، وما هي الإجراءات الخاصة اللازمة؟

تتطلب درجات X الأعلى إجراءات لحام متطورة بشكل متزايد للحفاظ على الخواص الميكانيكية ومنع التشقق. عادةً ما تستخدم X42 و X52 إجراءات قياسية مع الحد الأدنى من التسخين المسبق. قد تتطلب X60 و X65 درجات حرارة محكومة للتسخين المسبق، وحدود درجة الحرارة البينية، والمعالجة الحرارية بعد اللحام. يتطلب X70 إجراءات متخصصة بما في ذلك معدلات تبريد مضبوطة واختبارات محسنة. تستفيد جميع درجات X من عمليات اللحام منخفضة الهيدروجين واللحامين المؤهلين.

3. هل يمكن استخدام المواد من الدرجة X بالتبادل مع المواد المكافئة الدولية مثل ISO 3183؟

بينما قد تتوافق مستويات القوة، يتطلب الاستبدال المباشر التحقق الدقيق من متطلبات الكيمياء والاختبار والتصنيع. وقد قامت المواصفة القياسية ISO 3183 و API 5L بمواءمة العديد من المتطلبات، ولكن تظل هناك اختلافات دقيقة في مجالات مثل درجات حرارة اختبار الصدمات، والحد الأقصى لمحتوى الكربون، ومواصفات حالة التسليم. نوصي بإجراء تقييم هندسي رسمي قبل استبدال المواد المكافئة في التطبيقات الحرجة.

4. ما هي الاختبارات الإضافية المطلوبة للمواد من الدرجة X في تطبيقات الخدمة الحامضة؟

تتطلب تطبيقات الخدمة الحامضة الامتثال لمعايير NACE MR0175/ISO 15156 بالإضافة إلى متطلبات API 5L. ويشمل ذلك قيود الصلابة (عادةً 22 HRC كحد أقصى)، واختبار التشقق الناتج عن الهيدروجين (HIC)، واختبار التشقق الإجهادي للكبريتيد (SSC). قد يكون التحكم الكيميائي المعزز مطلوبًا للحد من محتوى الكبريت والفوسفور والكربون. تتطلب بعض التطبيقات اختبار التكسير المتدرج (SWC) والمعالجات الحرارية المتخصصة.

5. كيف تتغير متطلبات النقل والمناولة للمواد ذات الدرجة X الأعلى؟

تتطلب درجات X الأعلى مناولة أكثر حذرًا لمنع حدوث تلف قد يؤثر على الأداء. يجعل انخفاض سُمك الجدار المنخفض الأنابيب أكثر عرضة لمشاكل الانبعاج والانبعاج البيضاوي أثناء النقل. يجب أن تستوعب إجراءات التحميل وترتيبات الحجب ومعدات التفريغ الخصائص الهيكلية المختلفة. تتطلب المناولة في الطقس البارد احتياطات إضافية لمنع الكسر الهش. يجب أن تحمي إجراءات التخزين من التآكل والضرر الميكانيكي الذي قد يضر بخصائص المواد.

مراجع موثوقة

- معايير خطوط الأنابيب API - البوابة الرسمية لمعايير خطوط الأنابيب لمعهد البترول الأمريكي API

- ISO 3183:2019 - المواصفة القياسية ISO 3183:2019 - أنظمة النقل بخطوط الأنابيب لصناعات البترول والغاز الطبيعي

- ASME B31.4 - أنظمة النقل بخطوط الأنابيب للسوائل والملاط

- NACE MR0175/ISO 15156 - مواد للاستخدام في البيئات المحتوية على H2S

- ويكيبيديا - تكنولوجيا نقل خطوط الأنابيب وتطوير معاييرها