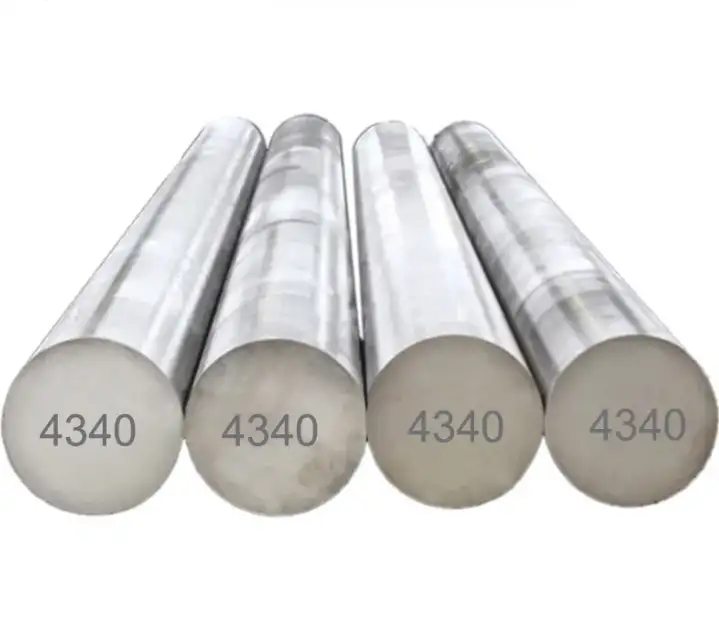

يوفر القضيب الدائري 4340 RBC 30-35 مزيجًا يمكن الاعتماد عليه من القوة العالية والليونة وصلابة الكسر والصلابة العميقة للمكونات التي تتطلب صلابة ثابتة في نطاق Rockwell C 30-35. تُنتج المعالجة السليمة للتبريد والتبريد بنية مجهرية متوازنة تعطي عمر إجهاد طويل ومقاومة للصدمات للأجزاء مثل الأعمدة والدبابيس والمثبتات الثقيلة ووصلات معدات الهبوط في الفضاء الجوي.

ما هو الفولاذ 4340؟

4340 عبارة عن سبيكة فولاذ من سبائك النيكل والكروم والموليبدينوم متوسطة الكربون تستخدم على نطاق واسع حيثما كان الجمع بين القوة والصلابة أمرًا إلزاميًا. عندما يتم توريده في حالة مروية ومخففة تستهدف صلابة روكويل التي تتراوح بين 30-35 HBC تقريبًا (المعينة هنا RBC 30-35)، يصبح القضيب المستدير مادة خام ممتازة لأعمدة الدوران المحملة بكثافة ومكونات الطائرات والدبابيس الثقيلة والمثبتات الهيكلية عالية الإجهاد. تشمل ممارسات التوريد النموذجية جولات مقواة ومقواة مسبقًا تلبي المواصفات الفضائية أو الصناعية.

التركيب الكيميائي والدور الميتالورجي للعناصر الرئيسية

فيما يلي جدول تركيب موجز يعكس نطاقات التركيب النموذجية في الصناعة لـ AISI/SAE 4340 (توجد متغيرات UNS G43400 / AMS للمنتج المتميز).

| العنصر | النطاق النموذجي (%) | الدور المعدني الأساسي |

|---|---|---|

| الكربون (C) | 0.38 - 0.43 | يزيد من إمكانية الصلابة ويساهم في القوة |

| المنجنيز (Mn) | 0.60 - 0.80 | يحسّن من الصلابة وقوة الشد |

| السيليكون (Si) | 0.15 - 0.35 | مزيل للأكسدة، يساهم في القوة |

| الكروم (Cr) | 0.70 - 0.90 | الصلابة ومقاومة التآكل |

| النيكل (ني) | 1.65 - 2.00 | الصلابة ومقاومة الكسر |

| الموليبدينوم (Mo) | 0.20 - 0.30 | الصلابة والقوة في درجات الحرارة العالية |

| الفوسفور (P) | ≤ 0.035 (حد أقصى) | التحكم في الشوائب |

| الكبريت (S) | ≤ 0.040 (حد أقصى) | التحكم في الشوائب |

وتنتج هذه الكيمياء صلابة عميقة ومصفوفة مارتينسيت مقسّى بعد المعالجة الحرارية المناسبة، وهو ما يدعم الغلاف الميكانيكي المفيد للرتبة.

الخصائص الفيزيائية

-

الكثافة: 7.85 جم/سم مكعب تقريبًا

-

معامل المرونة (يونغ): ~حوالي 200-210 جيجا باسكال

-

معامل القص: ~ 80 جيجا باسكال

-

التوصيل الحراري والتمدد: القيم المتوافقة مع سبائك الفولاذ متوسط الكربون؛ راجع شهادات المطحنة المحددة للحصول على أرقام تصميم دقيقة.

هذه القيم الأساسية مناسبة لحسابات الإجهاد/الإجهاد الهندسية ونماذج العناصر المحدودة عند دمجها مع مدخلات القوة المعتمدة على المعالجة الحرارية.

الخواص الميكانيكية حسب حالة المزاج

يلخص الجدول نطاقات الخواص الميكانيكية التمثيلية للقضيب الدائري 4340 في الظروف الشائعة. تختلف الخواص الفعلية حسب المورد والمعالجة الحرارية وحجم المقطع وطريقة الاختبار.

| الحالة | قوة الشد (ميجا باسكال) | قوة الخضوع (ميجا باسكال) | الاستطالة (%) | شركة الموارد البشرية النموذجية |

|---|---|---|---|---|

| ملدن | ~650-900 | ~400-700 | 15-25 | ~95 روبية هندية (محولة) |

| تطبيع | ~800-1000 | ~600-800 | 12-20 | ~حوالي 20-26 درجة حرارة جسم الإنسان |

| مروي ومخفف (معتدل) | 900-1400 | 740-1200 | 10-18 | 28-45 درجة حرارة 28-45 (يعتمد على المزاج) |

| مقواة مسبقاً (درجة التوريد للأعمدة) | 930-1080 (نموذجي) | انظر الملاحظة | ~14 | ~28-36 HRC نطاق الإمداد النموذجي |

ملاحظة: تعتمد الخصائص بشدة على حجم المقطع وبروتوكول المزاج الدقيق. بالنسبة لعوامل أمان التصميم استخدم تقارير الاختبار المعتمدة من المورد.

الصلابة المستهدفة RBC 30-35: جداول المعالجة الحرارية والنتائج المتوقعة

يتطلب إنتاج درجة حرارة متساوية تتراوح بين 30-35 HRC عبر قضيب دائري معالجة حرارية منضبطة. توجد طرق متعددة مثبتة تجارياً؛ يسرد الجدول الموجز الوصفات الصناعية الشائعة.

| المرحلة | المعلمات النموذجية (مثال) | النتيجة المتوقعة |

|---|---|---|

| أوستنيتيز | 820-860 درجة مئوية (1508-1580 درجة فهرنهايت تقريبًا)، وقت الانتظار 15-30 دقيقة لكل 25 مم | التقوية الكاملة |

| الإرواء | التبريد السريع بالزيت أو التبريد بالبوليمر إلى أقل من 110 درجة مئوية | التحول المارتنسيتي |

| المزاج | 450-560 درجة مئوية (840-1040 درجة فهرنهايت)، الانتظار لمدة ساعة واحدة لكل 25 مم (بحد أدنى 1-2 ساعة) | الحد من الهشاشة، يتم تحقيق هدف 30-35 HRC من خلال اختيار درجة الحرارة/الوقت بدقة. |

ملاحظة عملية: يعطي التقسية عند درجات حرارة منخفضة (180-220 درجة مئوية) صلابة عالية جدًا ولكن صلابة ضعيفة؛ أما التقسية عند 450-650 درجة مئوية فتعطي توازنًا مناسبًا بين الصلابة/الصلابة المستخدمة في القضبان ذات القضبان ذات القوائم 30-35. بالنسبة للقضبان ذات القطر الكبير يجب أن تتناسب أوقات التقسية مع المقطع العرضي للمخزون لضمان التوحيد.

التصنيع والمقاسات والتفاوتات ونماذج التوريد النموذجية

يتم توريد القضيب الدائري 4340 في:

-

جولات مدرفلة على الساخن (أطوال طويلة، اقتصادية)

-

طلقات مصقولة على البارد/مقلوبة على البارد (تفاوتات أكثر دقة، تشطيب سطحي أفضل)

-

طلقات مقواة ومصلدة مسبقًا (الصلابة المحددة المسلمة)

نطاق القطر النموذجي الذي تقدمه المطاحن والموزعين: من 6 مم إلى 300 مم فأكثر حسب قدرة المطحنة والتشكيل. الأطوال القياسية عادةً 3-6 أمتار؛ القطع حسب الطول متاح عند الطلب. تعتبر فئات التفاوت المسموح به (h9، h10، إلخ) والشهادات (EN 10204 3.1/3.2، شهادات اختبار الطاحونة) ممارسة تجارية قياسية.

سلوك البنية المجهرية، والكسر، وأداء الكلال

بعد التبريد والتلطيف، تتكون البنية المجهرية ل 4340 عادةً من المارتينسيت المقسى مع كربيدات انتقالية مشتتة بدقة. وتوفر هذه البنية قوة شد عالية مع صلابة كسر ملحوظة. وتتفوق قوة التعب عندما:

-

وجود إجهادات انضغاطية سطحية متبقية (التقشير بالخردق، أو التصلب بالتحريض)، أو

-

تشطيب السطح جيد وتركيزات الإجهاد منخفضة إلى الحد الأدنى.

بالنسبة للأعمدة الدوارة والتحميل الدوري، يوصى باستخدام مزاج في نطاق 450-650 درجة مئوية لزيادة طاقة الصدم إلى أقصى حد مع الحفاظ على الصلابة في النافذة المطلوبة. يجب على المصممين طلب بيانات اختبار الإجهاد من المورد للأجزاء ذات المهام الحرجة.

العمليات الثانوية: التصنيع الآلي، واللحام، وتصلب السطح، والنترة

-

التصنيع الآلي: تصنيف قابلية التصنيع معتدلة؛ من الأفضل إجراؤها في ظروف التلدين أو التطبيع. يتطلب المنتج عالي الصلابة أدوات وتغذيات ومبردات مناسبة.

-

اللحام: يوصى بالمعالجة الحرارية المسبقة والمعالجة الحرارية بعد اللحام؛ يجب أن يراعي اختيار الحشو قابلية التصلب وقابلية التشقق. يعتبر اللحام من خلال الأجزاء المتصلبة بالكامل مخاطرة عالية بدون إجراءات مضبوطة.

-

معالجات السطح: تزيد الصلابة بالتحريض أو التصلب باللهب أو النيترة من مقاومة التآكل السطحي مع الحفاظ على الصلابة الشاملة. يمكن للنيترة أن ترفع صلابة العلبة إلى Rc 60+ مع الحفاظ على صلابة القلب.

مراقبة الجودة والاختبار والتتبع

لطلب الأجزاء الحرجة:

-

شهادة اختبار طاحونة التفريز EN 10204 3.1/3.2

-

خريطة الصلابة (قراءات روكويل C متعددة عبر الشريط وعلى امتداده)

-

تقرير اختبار الشد واختبار صدمة تشاربي (عند تحديده)

-

تقرير التحليل الكيميائي وتحديد الحرارة/الدفعة الحرارية/الدفعة

-

التوافق مع مواصفات AMS/ASTM أو مواصفات الموردين في مجال الطيران عند الحاجة (توجد متغيرات AMS 6414، ASTM A322، ASTM A322، ASTM A29).

خيارات الاختبارات غير المدمرة: الفحص بالموجات فوق الصوتية، وفحص الجسيمات المغناطيسية، والكشف عن التشققات السطحية شائعة في الأجزاء عالية التكامل.

ملاحظات اختيار التطبيق والنصائح الهندسية

-

اختر RBC 30-35 عندما يجب أن يقاوم الجزء التآكل المعتدل مع الحفاظ على الصلابة تحت الصدمات.

-

بالنسبة لمتطلبات التآكل العالية للغاية، استخدم علبة أكثر صلابة بالإضافة إلى قلب بدرجة 30-35 HRC، أو اختر صلابة أعلى إذا كان التحميل الناتج عن التعب يسمح بذلك.

-

بالنسبة للأقسام الكبيرة، تحقق من مخططات الصلابة واطلب كوبونات اختبار تمثيلية من المعالج الحراري للتحقق من الخصائص النهائية.

القائمة المرجعية للمشتريات ومعادلات الرتب

عند طلب قضيب دائري 4340 RBC 30-35، يشمل

-

الكيمياء أو المواصفات الدقيقة (على سبيل المثال، AMS 6414 VAR، ASTM A322، UNS G43400)

-

نطاق الصلابة المطلوب وطريقة القياس المطلوبة (روكويل C)

-

حجم القسم والتشطيب (المدرفلة على الساخن مقابل التشطيب على البارد)

-

الاختبارات المطلوبة (تشاربي، الشد، خريطة الصلابة)

-

مستوى التتبع (EN 10204 3.1/3.2)

-

متطلبات تشطيب السطح والتعبئة والتغليف ومهلة التسليم

المعادلات الدولية الشائعة: 34CrNiMo6 (EN)، 1.6582 (ألمانيا)، SNCM447 (اليابان)؛ تأكد من التكافؤ الميكانيكي والكيميائي مع المورد.

إرشادات المناولة والتخزين والفحص

-

تُخزن القضبان في رفوف جافة ومغطاة لمنع الصدأ السطحي.

-

افحص المواد الواردة بحثًا عن أختام تعريف المصنع، وتحقق من الشهادات مقابل أرقام الحرارة.

-

قم بإجراء فحوصات الصلابة الموضعية قبل التصنيع الآلي للتأكد من درجة الصلابة المسلمة.

-

إذا كانت المواد ستتم إعادة معالجتها بالحرارة في المنزل، فتحقق من وسيط التبريد ومعايرة الفرن والتحكم في معدل التبريد.

الجدول أ - درجة حرارة التقسية النموذجية مقابل HRC المتوقعة (تقريبي؛ راجع منحنيات المورد)

| درجة حرارة التقسية (درجة مئوية) | درجة الحرارة المتوقعة (تقريبًا) | الملاحظات |

|---|---|---|

| 180°C | 50-55 | صلابة عالية جداً وصلابة منخفضة |

| 250°C | 48-52 | صلابة عالية، خطر التقصف المزاجي في بعض الحالات |

| 400°C | 36-45 | صلابة معتدلة، صلابة أفضل |

| 500°C | 30-38 | توازن جيد بين الصلابة/الصلابة - النطاق المستهدف ل RHC 30-35 |

| 600°C | 22-32 | صلابة أقل، وصلابة فائقة |

(قيم توضيحية؛ تعتمد النتائج الفعلية على السبيكة والتبريد وحجم المقطع).

الجدول ب - مقارنة سريعة: 4340 RHC 30-35 مقابل البدائل الشائعة

| الصف | التوريد النموذجي لشركة الموارد البشرية | أفضل حالة استخدام |

|---|---|---|

| 4340 RBC 30-35 | 30-35 | الأعمدة الثقيلة، والدبابيس التي تحتاج إلى صلابة من خلال |

| EN24 / 34CrNiMo6 | 28-36 | مجال مماثل؛ قد يكون لها حدود كيميائية مختلفة قليلاً |

| 4140 (مروي ومخفف) | 28-40 | نيكل أقل؛ جيد للمهام الشاقة ولكن صلابة أقل من 4340 |

| 300 م (طيران) | 35-40+ | قوة أعلى، وغالباً ما تستخدم في معدات هبوط الطائرات، وزيادة التكلفة |

الأسئلة الشائعة

-

ماذا تعني "RBC 30-35"؟

يشير RHC إلى صلابة روكويل مقاسة على مقياس C. يحدد النطاق الرقمي 30-35 نطاق الصلابة المستهدف للمادة الأساسية. -

هل يمكن توريد 4340 مقوى مسبقًا حتى 30-35 HBC؟

نعم. تقدم العديد من مصانع القضبان قضبان مقواة ومصلدة مسبقًا ومعتمدة لنطاق محدد من روكويل C. -

هل يمكن تصنيع 4340 عند درجة حرارة 30-35 HRC؟

يمكن التصنيع الآلي ولكن عمر الأدوات يقل مقابل القضبان الملدنة. بالنسبة للتشغيل الآلي بكميات كبيرة قم بشراء القضبان الموردة في حالة أكثر ليونة، ثم قم بمعالجة الأجزاء النهائية بالحرارة عند الحاجة. -

هل يوصى باستخدام النيترة في 4340 RBC 30-35؟

النيترة ممكنة وستزيد من صلابة السطح بشكل كبير مع الحفاظ على صلابة القلب سليمة. تأكد من توافق عملية النيتريد مع المزاج الأساسي. -

هل يغير حجم المقطع من الصلابة التي يمكن تحقيقها؟

نعم. الأقطار الأكبر حجمًا أقل صلابة. اطلب كوبونات اختبار من شركة المعالجة الحرارية للهندسة المقصودة. -

ما الاختبارات التي يجب أن تصل مع الشحنة؟

تحليل كيميائي للمطحنة، واختبار الشد، وقراءات الصلابة، وشهادة EN 10204 3.1/3.2 أو شهادة معادلة إذا لزم الأمر. -

هل يمكن لحام 4340 بدون لحام بعد التسخين؟

اللحام ذو الصلابة العالية 4340 بدون تسخين مسبق ومعالجة حرارية بعد اللحام قد يؤدي إلى مخاطر التشقق. استخدم إجراءات مؤهلة. -

ما هي الصناعات التي تستخدم عادةً 4340 RBC 30-35؟

صناعة الطيران، والآلات الثقيلة، والنفط والغاز، ومكونات السيارات، ومعدات التعدين. -

ما هي تشطيبات السطح التي تساعد على مقاومة التعب؟

يعمل الصقل بالطلقات والتلميع وإزالة مركزات الإجهاد على تحسين أداء التعب. -

ما المعيار الذي يجب أن أقتبسه عند الطلب؟

استخدم معيار AMS أو ASTM المحدد الذي يريده عميلك. وللحصول على جودة ممتازة في مجال الفضاء الجوي استخدم معيار AMS 6414 (VAR) أو ما يماثله؛ وللحصول على إمدادات صناعية استخدم معيار ASTM أو معادلات SAE.

ملاحظات هندسية لكتاب المواصفات

-

حدد درجة تحمل الصلابة (+/- 1-2 HBC) وطريقة القياس.

-

قم بتضمين مواقع الاختبار المطلوبة وعدد قراءات الصلابة لكل طول/قطر.

-

بالنسبة للمكونات الحرجة للسلامة تتطلب اختبار الصدمات في درجات حرارة التصميم.

-

الإصرار على تتبع الرقم الحراري للمصنع والاحتفاظ بالعينات المحتفظ بها للتحقيقات في الأعطال.

التوريد، والمهل الزمنية، ودوافع التكلفة

تشمل عوامل التكلفة: درجة الجودة (الدرجة التجارية مقابل VAR/VAC-ARC)، والقطر، والتشطيب، والاختبارات المطلوبة، وتعقيد المعالجة الحرارية. تتطلب الدرجة الممتازة للفضاء الجوي 4340 (VAR/CEVM) سعرًا أعلى ومدة زمنية أطول. تتفاوت المدد الزمنية النموذجية التي يستغرقها موزع المخزون من مخزون فوري إلى 4-8 أسابيع للمعالجة الحرارية المخصصة والاعتماد. twmetals.comموقع risingstarsteel.com