تشكل السبائك المعدنية العمود الفقري للهندسة والتصنيع الحديث. يمكن للسبائك المختارة بعناية أن تحسّن بشكل كبير من القوة أو المتانة أو مقاومة التآكل أو سلوك التآكل أو الاستقرار الحراري أو الأداء الكهربائي مقارنةً بالمعدن الأساسي. بالنسبة للتطبيقات الهندسية العامة، يغطي الفولاذ (الفولاذ الكربوني وسبائك الفولاذ) والسبائك غير الحديدية الشائعة (الألومنيوم والنحاس والنيكل وعائلات التيتانيوم) غالبية الاحتياجات؛ وتعتمد القطاعات عالية الأداء على السبائك الفائقة وسبائك التيتانيوم والسبائك الحرارية أو سبائك المعادن الثمينة المتخصصة. يجب أن يتوافق اختيار السبائك المناسبة مع المتطلبات الميكانيكية والتعرض البيئي ومسار التصنيع والمعايير التنظيمية.

1. ما هي السبيكة - التعريف واصطلاحات التسمية

السبيكة عبارة عن مادة فلزية مصنوعة من خلال الجمع بين عنصرين كيميائيين أو أكثر، يكون أحدهما على الأقل فلزاً. والنتيجة المقصودة هي مادة تُظهر خواص مختلفة عن المعادن النقية المكونة لها، وعادةً ما يكون الأداء الميكانيكي أو البيئي المحسّن. يتم تسمية السبائك التجارية بأسماء تقليدية (نحاس، برونز)، أو برموز موحدة (AISI، SAE، UNS، EN)، أو بأسماء تجارية خاصة. يعد التحديد الواضح لتركيب السبيكة والمزاج/المعالجة الحرارية وشكل المنتج أمرًا ضروريًا للأداء القابل للتكرار.

أنظمة التسميات الشائعة الاستخدام

-

الرموز الرقمية AISI/SAE للفولاذ والسبائك القائمة على الحديد (للاستخدام التاريخي والصناعي).

-

UNS (نظام الترقيم الموحد) للمعادن والسبائك العامة حيث يرتبط الرمز الأبجدي الرقمي بنطاقات الكيمياء.

-

أرقام EN (المعيار الأوروبي) وتسميات ISO في التجارة الدولية.

-

الأسماء التجارية أو أسماء الملكية للسبائك المتخصصة (على سبيل المثال، إنكونيل، هاستيلوي، مونيل).

2. التصنيف العام: الحديدية مقابل غير الحديدية

تنقسم المواد عادةً إلى مجموعتين عاليتي المستوى: السبائك الحديدية (تحتوي على الحديد كمكون أساسي) والسبائك غير الحديدية (لا تحتوي على الحديد كمعدن أساسي). ويحدد هذا التصنيف السلوك المغناطيسي والخصائص النموذجية والتطبيقات الشائعة. تشمل السبائك الحديدية الفولاذ الكربوني وسبائك الفولاذ وسبائك الفولاذ والأدوات والفولاذ المقاوم للصدأ والحديد المصبوب. أما السبائك غير الحديدية فتشمل الألومنيوم والنحاس والنيكل والتيتانيوم والمغنيسيوم والمغنيسيوم والرصاص وسبائك المعادن الثمينة والعديد من الأنظمة المتخصصة.

الآثار العملية الرئيسية المترتبة على ذلك:

-

عادةً ما تكون السبائك الحديدية أعلى في القوة وأقل في التكلفة للاستخدام الهيكلي؛ ويتطلب الكثير منها الحماية من التآكل في البيئات المكشوفة.

-

غالبًا ما توفر السبائك غير الحديدية مقاومة أفضل للتآكل أو كثافة أقل أو توصيل كهربائي/حراري أكبر.

-

تتلخص العديد من الخيارات الهندسية في المفاضلة بين الكتلة والقوة ومقاومة التآكل والتكلفة.

3. عائلات السبائك الرئيسية - موجز وخصائص والدرجات الشائعة

3.1 الفولاذ الكربوني وسبائك الفولاذ (الحديدية)

-

ما هي: سبائك الحديد والكربون مع كميات مضبوطة من العناصر الأخرى (المنغنيز والسيليكون والكروم والنيكل والمو الميثيل والميثيلين والخامس وغيرها) لضبط القوة والمتانة.

-

الاستخدامات الشائعة: الأعضاء الهيكلية، وخطوط الأنابيب، والمثبتات، ومكونات الماكينات.

-

الدرجات التمثيلية: A36 (هيكلي)، 1018 (فولاذ منخفض الكربون)، 4140 (فولاذ من سبائك الكروم والموليبدينوم).

-

الملاحظات: تُستخدم المعالجة الحرارية (التبريد والتلطيف) لضبط الصلابة والمتانة.

3.2 الفولاذ المقاوم للصدأ (الفولاذ الحديدي المقاوم للتآكل)

-

ما هي: سبائك الحديد والكروم (- النيكل والموليبدينوم والنيتروجين وغيرها) مع حد أدنى من الكروم عادةً أعلى من ~11% لتشكيل أكسيد سلبي. العائلات الفرعية النموذجية: الفولاذ الأوستنيتي والحديدي والمارتنسيتي والمارتنسيتي والمزدوج والفولاذ المقاوم للصدأ المتصلب بالترسيب.

-

الدرجات التمثيلية: 304 (أوستنيتي للأغراض العامة)، 316 (أوستنيتي مع الموليبدينوم للمقاومة البحرية)، 430 (حديدي)، 17-4 PH (تصلب بالترسيب).

-

ملاحظة عملية: تحتوي السلسلة 300 على النيكل وتوفر مقاومة فائقة للتآكل؛ وتحتوي السلسلة 400 عادةً على نيكل أقل وكربون أعلى، مع سلوك ميكانيكي/ تآكل مختلف.

3.3 حديد الزهر (حديد، عالي الكربون)

-

ما هي: سبائك الحديد والكربون والسيليكون ذات الكربون الأعلى (>2%) من الفولاذ؛ وتشمل أنواعها الحديد الرمادي والقابل للسحب (عقيدية) والأبيض والمسبوك القابل للطرق.

-

الاستخدامات: كتل المحركات، وتركيبات الأنابيب، وقواعد الماكينات الثقيلة؛ يجمع حديد الدكتايل بين قابلية الصب وقوة الشد والليونة المحسنة.

3.4 سبائك الألومنيوم (غير حديدية وخفيفة الوزن)

-

ما هي: السبائك القائمة على الألومنيوم المخلوط بالملغ والسيليكون والنحاس والزنك والمنغنيز وغيرها. تشمل الخلائط والسلاسل المستخدمة على نطاق واسع 2000، و3000، و4000، و5000، و6000، و7000.

-

الدرجات التمثيلية:: 6061 (ألومنيوم-مغنيسيوم-سيليوم-سيليوم للأغراض العامة)، 7075 (ألومنيوم-زنك-مغنيسيوم-مغنيسيوم عالي القوة في مجال الطيران).

-

الاستخدامات: النقل، والفضاء، والتعبئة والتغليف، والمبادلات الحرارية.

-

المعايير: تتحكم العديد من مواصفات ASTM في الخواص الكيميائية والميكانيكية للصفائح والألواح والبثق.

3.5 سبائك النحاس (النحاس الأصفر والبرونز والكوبرونيكل)

-

ما هي: قاعدة من النحاس مع الزنك (النحاس الأصفر)، Sn (البرونز)، والنيكل (النحاس الأصفر) وإضافات أخرى لضبط الخصائص. موصلية كهربائية/حرارية جيدة، ومقاومة للتآكل في العديد من البيئات.

-

الدرجات التمثيلية: C11000 (نحاس إلكتروليتي)، C36000 (نحاس نحاسي حر)، CuNi 90/10 (نحاس نحاسي بحري).

3.6 سبائك النيكل القاعدية والسبائك الفائقة

-

ما هي: أنظمة غنية بالنيكل مخلوط بالنيكل مع الكروم والكوبالت والألومنيوم والـ Ti والميثان وعناصر حرارية. مصممة لقوة درجات الحرارة العالية ومقاومة الأكسدة.

-

السبائك التمثيلية: إنكونيل 625, إنكونيل 718, هاستيلوي X، سبائك رينيه

-

التطبيقات: المحركات النفاثة، والتوربينات الغازية، والمعالجة الكيميائية عالية الحرارة.

3.7 سبائك التيتانيوم

-

ما هي: التيتانيوم مع عناصر الألومنيوم والخامس والمونيوم وعناصر أخرى لإنتاج قوة عالية إلى الوزن ومقاومة ممتازة للتآكل؛ يتميز بالتوافق الحيوي.

-

الدرجات التمثيلية: Ti-6Al-4V (يستخدم على نطاق واسع في مجال الطيران والطب).

-

الاستخدامات: هياكل الفضاء الجوي، والغرسات الطبية، وخدمة التآكل.

3.8 سبائك المغنيسيوم

-

ما هي: المعادن منخفضة الكثافة للغاية المخلوطة بالألومنيوم والزنك والمنغنيز للتطبيقات الهيكلية الخفيفة حيث يكون الوزن أمرًا بالغ الأهمية.

-

الاستخدامات: السيارات، والهياكل الثانوية للطائرات، والهياكل الثانوية للفضاء، وأغلفة الإلكترونيات.

3.9 الرصاص والقصدير والسبائك المتخصصة منخفضة الذوبان

-

ما هي: السبائك اللينة أو منخفضة الانصهار المستخدمة في المحامل (بابيت)، والجنود (القصدير-الرصاص، الخالي من الرصاص)، وتطبيقات التدريع والإشعاع (قاعدة الرصاص).

-

ملاحظة بيئية: تواجه العديد من السبائك المحتوية على الرصاص قيودًا تنظيمية؛ فالجنود الخالية من الرصاص شائعة في الإلكترونيات.

3.10 سبائك المعادن الثمينة وسبائك العملات المعدنية

-

ما هي: خلائط مجموعة الذهب والفضة والبلاتين المستخدمة في المجوهرات وملامسات الإلكترونيات والحفز. ومن أمثلة ذلك الفضة الإسترليني والذهب التاجي.

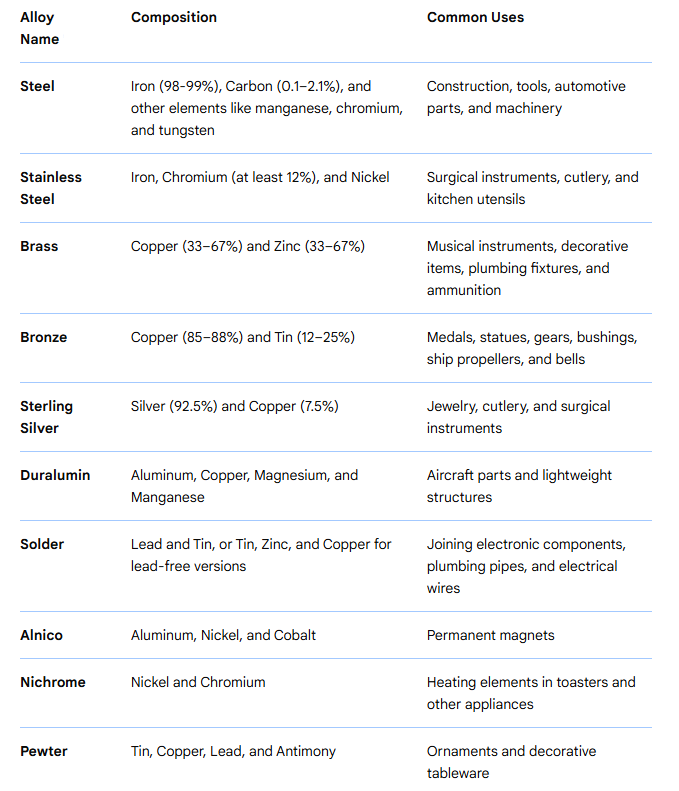

4. التراكيب الكيميائية النموذجية وجداول الخصائص المرجعية السريعة

فيما يلي جداول مدمجة وعملية مخصصة للمقارنة السريعة. نطاقات النسب المئوية إرشادية؛ وتعتمد المواصفات الدقيقة على الدرجة والمعيار المختار.

الجدول 1: مقارنة عائلة السبائك عالية المستوى

| عائلة السبيكة | العناصر الأساسية النموذجية | نقاط القوة الرئيسية | الكثافة النموذجية (جم/سم مكعب) | الاستخدامات النموذجية |

|---|---|---|---|---|

| الفولاذ الكربوني | حديد + ج + منغنيز | منخفضة التكلفة، وقوة عالية بعد المعالجة الحرارية | 7.85 | الهيكلية والآلات |

| الفولاذ المقاوم للصدأ | حديد + كروم (+ نيكل، مو) | مقاومة التآكل، وقابلية التشكيل | 7.7-8.0 | الأغذية والطب والبحرية |

| سبائك الألومنيوم | أل + مغ/سيليوم/نحاس/زنك | خفيف الوزن ومقاوم للتآكل | 2.6-2.8 | النقل، المبادلات الحرارية |

| سبائك النحاس | النحاس + الزنك/الزنك/الزنك/النيكل | التوصيلية، مقاومة التآكل | 8.4-8.9 | الكهرباء، والبحرية، والسباكة |

| سبائك النيكل | ني + كروم/كروم/كلور | القوة في درجات الحرارة العالية | 8.2-8.9 | التوربينات، المصانع الكيميائية |

| سبائك التيتانيوم | Ti + Al/V | قوة عالية للوزن ومقاومة عالية للتآكل | 4.4-4.6 | الفضاء والطيران والطب |

(مصادر الجدول 1: المطبوعات العامة وأوراق بيانات المواد).

الجدول 2: الرتب التمثيلية للفولاذ المقاوم للصدأ والكيماويات السريعة

| الصف | العائلة | كر (%) | ني (%) | مو (%) | الملاحظات |

|---|---|---|---|---|---|

| 304 | أوستنيتي | 18-20 | 8-10 | 0 | أغراض عامة، خدمة الطعام |

| 316 | أوستنيتي | 16-18 | 10-14 | 2-3 | مقاومة أفضل للتنقر (بحري) |

| 430 | حديدي | 16-18 | 0-0.75 | 0 | مغناطيسية وأقل مقاومة للتآكل |

| 17-4 PH | تصلب الترسيب | 15-17.5 | 3-5 | 0 | معالجة حرارية عالية القوة |

الجدول 3: سلسلة سبائك الألومنيوم الشائعة

| السلسلة | عنصر الإشابة الرئيسي | التطبيقات النموذجية |

|---|---|---|

| 1xxx | آل النقي | الموصلات الكهربائية |

| 2xxx | النحاس | هياكل الفضاء الجوي (القوة) |

| 5xxx | المغنيسيوم | بحرية وهيكلية (قابلة للحام) |

| 6xxx | المغنيسيوم + السيليكون | البثقات، الهيكلية العامة (6061) |

| 7xxx | زنك | عالية الصلابة (7075) عالية الصلابة (7075) |

الجدول 4: السبائك النحاسية النموذجية ذات الأساس النحاسي

| سبيكة | التركيبة الرئيسية | ميزة الملكية النموذجية | حالة الاستخدام |

|---|---|---|---|

| نحاس | النحاس + الزنك | قابلية جيدة للتشغيل الآلي ومقاومة جيدة للتآكل | التركيبات والصمامات |

| برونزية | نحاس + سن | تحسين مقاومة التآكل | المحامل، المسبوكات الفنية |

| كوبرونيكل | نحاس + نيكل | مقاومة التآكل البحري | المبادلات الحرارية، أنابيب المكثف |

5. السبائك عالية الأداء والسبائك المتخصصة

5.1 السبائك الفائقة

صُممت السبائك الفائقة ذات القاعدة النيكلية للحصول على قوة طويلة الأجل في ظل الزحف والأكسدة في درجات الحرارة العالية الموجودة في توربينات الغاز. وتشمل عناصر السبائك الحرجة الكربون والكروم والصلب والقصدير والعناصر الحرارية الثانوية. وتتضمن المعالجة النموذجية الصهر بالحث الفراغي أو التصلب الاتجاهي أو الصب أحادي البلورة لمقاومة الزحف.

5.2 السبائك الحرارية

تعمل السبائك التي تعتمد على الموليبدينوم أو التنغستن أو النيوبيوم أو التنتالوم في درجات حرارة قصوى. وتتطلب طرق معالجة وتصنيع خاصة وتستخدم في الأفران وفوهات الصواريخ والتطبيقات النووية. وتحدد المعايير وأوراق بيانات الموردين ذات الصلة مستويات الشوائب المقبولة بسبب تأثيرها على الليونة وإعادة التبلور.

5.3 سبائك النيكل المقاومة للتآكل

يقاوم الهاستيلوي والتركيبات المماثلة الكلوريد والنتريك والبيئات الحامضة في المعالجة الكيميائية. يجب أن يتضمن الاختيار مراعاة التوافق الجلفاني ومعادن اللحام.

5.4 سبائك التيتانيوم الطبية الحيوية وسبائك الكوبالت والكروم

تُعد سبائك Ti-6Al-4V وسبائك الكوبالت والكروم (CoCrMo) شائعة في الغرسات؛ حيث إن التوافق الحيوي وسلوك إطلاق الأيونات وأداء التعب هو ما يوجه الاختيار. ويُعد تشطيب السطح والتوافق مع التعقيم من الشواغل العملية.

6. طرق الإنتاج وتأثيرها على خواص السبائك

لا يعتمد أداء السبيكة على التركيب فحسب، بل يعتمد أيضًا على مسار الإنتاج:

-

الصب: جيد للأشكال المعقدة والأجزاء كبيرة الحجم؛ تعتمد البنية المجهرية على معدل التبريد والتلقيح. الحديد المصبوب مثال نموذجي.

-

المعالجة المشغولة (الدرفلة والتشكيل والبثق): يُنتج بنية مجهرية محسنة وقوة اتجاهية؛ تُستخدم عادةً في الفولاذ، وسحب الألومنيوم ومنتجات النحاس.

-

ميتالورجيا المساحيق والتصنيع الإضافي: تمكين الأشكال شبه الصافية، والبنى المجهرية المصممة خصيصًا والكيميائيات المعقدة؛ التحكم في المسامية والمعالجة الحرارية أمر بالغ الأهمية.

-

المعالجة الحرارية: التلدين والتطبيع والتبريد والتبريد والتلطيف والمعالجة بالمحلول والتعتيق تغير توزيع الطور وبنية الرواسب، وبالتالي ضبط القوة/الاستعداد ومقاومة التآكل.

ملاحظات المعالجة:

-

يضيف اللحام دورات حرارية؛ فاختيار الحشو والمعالجة الحرارية بعد اللحام مهمان لمطابقة مقاومة التآكل والقوة.

-

تؤثر صلابة التصنيع وسلوك تصلب العمل على اختيار الأدوات.

7. المعايير الرئيسية والاختبار وإمكانية التتبع

تحدد المعايير نطاقات التركيب الكيميائي وطرق الاختبار الميكانيكية ومعايير القبول. ولتحقيق الموثوقية والامتثال التنظيمي، يجب أن تشير مواصفات الشراء إلى المعايير المتفق عليها (ASTM، EN، ISO، SAE، UNS):

-

ASTM توفر المئات من معايير المعادن التي تحدد الخواص الكيميائية والميكانيكية لأشكال المنتجات والتطبيقات.

-

المعهد الوطني للمعايير والتكنولوجيا والابتكار يحتفظ بالبيانات الفيزيائية الحرارية ومجموعات بيانات الخصائص المدققة المفيدة لحسابات التصميم والمحاكاة. المعهد الوطني للمعايير والتكنولوجيا والابتكار

-

شركة ASM الدولية والجمعيات الفنية المماثلة تنشر أوراق بيانات السبائك وملخصات الأداء والإرشادات الموجهة للتصميم.

أفضل ممارسات التتبع:

-

اطلب تقارير اختبار المطحنة (MTR) أو شهادة المطابقة مع كل حرارة/دفعة.

-

بالنسبة للمكونات الحرجة، حدد تحليل المواد المستقل (الاختبار الطيفي الكيميائي) ونتائج الاختبارات الميكانيكية للقبول.

8. قائمة مراجعة عملية لاختيار السبائك

عند اختيار سبيكة لمكون جديد، اعمل على مراجعة هذه العناصر وتوثيقها في المواصفات.

-

المتطلبات الوظيفية:: القوة المطلوبة، وعمر التعب، والصلابة، والتوصيل.

-

البيئة:: نطاق درجات الحرارة، ووجود الكلوريدات، والأحماض، والتآكل، والتعرض للأشعة فوق البنفسجية.

-

القيد الشامل:: هل تقليل الوزن من الأولويات (تفضيل الألومنيوم والتيتانيوم والمغنيسيوم)؟

-

طريقة التصنيع:: المصبوب، والمشكّل آلياً، والملحوم، والمضاف؛ وهذا يؤثر على المواد الكيميائية والطبقات المسموح بها.

-

معالجة السطح: هل سيتم استخدام الطلاء أو الطلاء بأكسيد الألومنيوم أو الطلاء؟ تقبل بعض السبائك الطلاء أفضل من غيرها.

-

التكلفة والعرض:: التوافر وتقلب التكلفة (يمكن أن تكون أسعار النيكل والكوبالت متقلبة).

-

المعايير والشهادات:: القيود التنظيمية أو استعراضات منتصف المدة المطلوبة أو اختبارات القبول الخاصة.

-

دورة الحياة وقابلية إعادة التدوير:: المناولة في نهاية العمر الافتراضي، والقيود البيئية (قيود الرصاص والكادميوم).

-

التوافق:: الإمكانات الجلفانية بالنسبة لمواد التزاوج لتجنب التآكل.

-

خطة الاختبار:: تحديد اختبارات الشد والصدمات وصلابة الكسر والتآكل حسب الحاجة.

9. جداول المقارنة - البحث السريع للمهندسين

الجدول 5: مقارنات سريعة للخصائص الفيزيائية (النطاقات النموذجية)

| الممتلكات | الفولاذ الكربوني | ستانلس ستيل (سلسلة 300) | ألومنيوم 6061 | النحاس C110 | التيتانيوم Ti-6Al-4V |

|---|---|---|---|---|---|

| الكثافة (جم/سم مكعب) | 7.8 | 7.9 | 2.7 | 8.96 | 4.43 |

| معامل المرونة (جيجا باسكال) | 200 | 200 | 69 | 120 | 115 |

| قوة الشد (ميجا باسكال) | 350-700 (متفاوتة) | 500-900 | 150-350 | 200-400 | 800-1100 |

| التوصيل الحراري (W/mK) | 50 | 16 | 150-170 | 380 | 7-10 |

| مقاومة التآكل | منخفضة (ما لم تكن مغلفة) | عالية | جيد (يتأكسد) | ممتاز (في كثير من الأحيان) | ممتاز |

الجدول 6: اعتبارات اللحام (عام)

| عائلة السبيكة | قابلية اللحام | نهج الحشو النموذجي | معالجة ما بعد اللحام |

|---|---|---|---|

| الفولاذ الكربوني | جيد | حشوات ذات تركيبة مماثلة | غالبًا ما يوصى بتخفيف التوتر أو التخفيف من حدته |

| الفولاذ المقاوم للصدأ | متغير | حشوات متطابقة أو مفرطة السبائك؛ تجنب الحساسية | التلدين بالمحلول أو التخميل عند الحاجة |

| ألومنيوم | جيد ولكن خطر التكسير الساخن | مواد مالئة مناسبة من السيليكون/الملغ | تخفيف الإجهاد والمحلول/التعتيق للمواد القابلة للمعالجة الحرارية |

| سبائك النيكل الفائقة | صعب | معادن الحشو المتخصصة | المعالجة الحرارية المتحكم بها، وغالبًا ما تكون HIP للأجزاء المصبوبة |

| تيتانيوم | جيد في البيئة الخاضعة للرقابة | حشوات السبائك المماثلة تحت غاز خامل | لا حاجة لما بعد اللحام إذا تمت معالجتها بشكل صحيح |

10. الأسئلة المتداولة

س1: ما هي أبسط طريقة للاختيار بين الفولاذ والألومنيوم لجزء هيكلي؟

ج1: قارن بين نسبة القوة إلى الوزن المطلوبة والتعرض للتآكل والتكلفة. إذا كان الوزن حرجاً والقوة المعتدلة كافية، فغالباً ما يفوز الألومنيوم. أما بالنسبة للتحميل الثقيل والهياكل الكبيرة الحساسة من حيث التكلفة، فعادةً ما يفضل الكربون أو سبائك الصلب. تحقق أيضًا من طرق الربط وسلوك التعب.

س2: كيف يقاوم الفولاذ المقاوم للصدأ التآكل؟

ج2: يشكّل الفولاذ المقاوم للصدأ طبقة رقيقة من الأكسيد الغني بالكروم على السطح تحد من الأكسدة الإضافية. تصلح هذه الطبقة السلبية عند تلفها بشرط وجود كمية كافية من الكروم في السبيكة وعدم مهاجمة الظروف البيئية لها بقوة.

س3: هل سبائك الألومنيوم مغناطيسية؟

ج3: لا، الألومنيوم وسبائكه الشائعة غير مغناطيسية. وهذا مفيد في العلب الإلكترونية وبعض التطبيقات المتخصصة.

س4: ما هي السبائك الفائقة ومتى يجب استخدامها؟

A4: السبائك الفائقة هي سبائك متخصصة قائمة على النيكل أو الكوبالت مصممة لقوة درجات الحرارة العالية ومقاومة الأكسدة. تُستخدم في المحركات التوربينية والعوادم والمفاعلات الكيميائية ذات درجة الحرارة العالية حيث يفشل الفولاذ العادي والسبائك التقليدية.

س5: لماذا تحمل بعض السبائك العديد من الأسماء التجارية؟

ج5: تؤدي المعالجة المسجلة الملكية والتعديلات الكيميائية الدقيقة والعلامة التجارية للموردين إلى العديد من الأسماء التجارية. بالنسبة للهندسة، يرجى دائمًا الإشارة إلى الرقم القياسي أو المواصفات الكيميائية الكاملة بدلاً من الأسماء التجارية وحدها.

س6: كيف يمكنني قراءة تقرير اختبار المطحنة (MTR)؟

ج6: التحقق من رقم الحرارة، والتركيب الكيميائي مقابل المعيار المحدد، وقيم الاختبار الميكانيكية (الخضوع والشد والاستطالة) وشكل المنتج. تأكيد أي معالجات حرارية خاصة ومطالبات حالة السطح.

س7: هل جميع خلائط النحاس موصِّلة للكهرباء بالتساوي؟

ج7: لا. النحاس النقي لديه أفضل توصيل كهربائي؛ حيث يقلل استخدام السبائك من التوصيل. استخدم النحاس عالي النقاء للموصلات؛ استخدم النحاس الأصفر أو البرونز عندما تكون الخواص الميكانيكية أو التآكل أكثر أهمية.

س8: ما هي المواصفات القياسية التي يجب أن أرجع إليها لبثق الألومنيوم؟

A8: ASTM B221 لقضبان وأشكال وأنابيب الألومنيوم المبثوقة ASTM B221 ومواصفات ASTM/EN الأخرى حسب التطبيق واختيار السبيكة. حدد دائمًا السبيكة والمزاج والمعيار في طلبات الشراء.

س9: كيف تساعد مخططات الطور في اختيار السبائك؟

ج9: تُظهر مخططات الطور استقرار الطور مقابل درجة الحرارة والتركيب، مما يوضح نوافذ المعالجة الحرارية وخطوط الذوبان للرواسب ونطاقات الذوبان أو التصلب. وهي ضرورية لتصميم المعالجات الحرارية والتحكم في البنية المجهرية.

Q10: ما هو الاختبار الموصى به لمكون السلامة الحرج؟

A10: اجمع بين الاختبارات الميكانيكية (الشد والصدمات وصلابة الكسر) والاختبارات غير المتلفة (الموجات فوق الصوتية والتصوير الإشعاعي) وفحص المعادن والتحليل الكيميائي. بالنسبة للبيئات القاسية أضف اختبارات التآكل واختبار الزحف في حالة الخدمة في درجات الحرارة العالية.