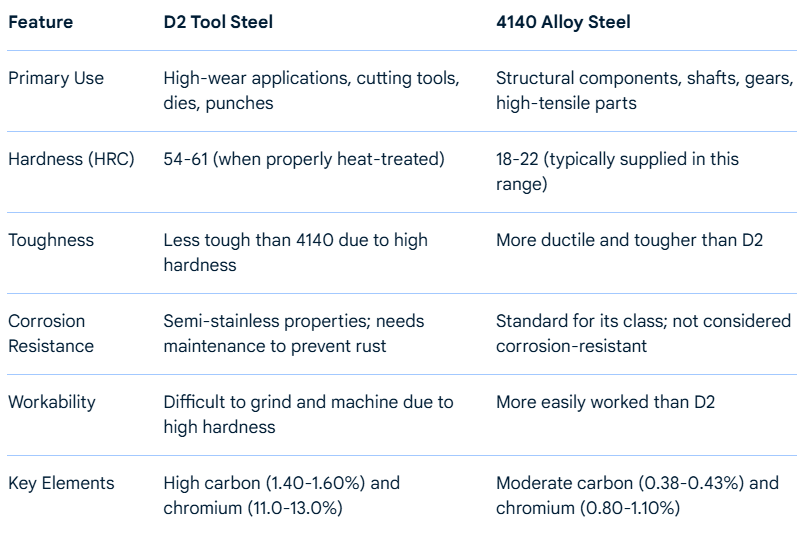

D2 و 4140 أدوارًا متميزة في عالم تشغيل المعادن. ففولاذ D2 عبارة عن فولاذ عالي الكربون وعالي الكروم للأدوات على البارد، وهو فولاذ عالي الكربون وعالي الكروم ومقاوم للتآكل الكاشطة ومقاوم للتآكل والاحتفاظ بالحافة؛ أما 4140 فهو فولاذ منخفض السبائك من الكروم والموليبدينوم مفضل للقوة المتوازنة والمتانة ومقاومة التعب. أما بالنسبة للمهام التي تتطلب عمر تآكل طويل في ظل التآكل الانضغاطي وأداء الحواف الحادة، عادةً ما يكون أداء D2 أفضل. أما بالنسبة للمكونات التي تتطلب ليونة أو مقاومة للصدمات أو التشغيل الآلي الثقيل، فإن 4140 عادةً ما يوفر خيارًا أكثر أمانًا. تعرض هذه المقالة الأدلة، والمقارنات الفنية، وملاحظات المعالجة، ومعايير الاختيار، وإرشادات الصيانة لمساعدة المهندسين، وأخصائيي المشتريات، وعلماء المعادن، وفرق الصيانة على اختيار المادة الصحيحة لظروف خدمة معينة.

ما هو الفولاذ D2 و 4140؟

ينتمي الفولاذ D2 إلى عائلة فولاذ أدوات العمل على البارد. تشمل طرق الإنتاج الصهر بالحث الفراغي والتشكيل المتحكم فيه والتطبيع والدرفلة النهائية لتحقيق أهداف الصلابة الدقيقة. يحتوي الفولاذ D2 على نسبة مرتفعة من الكربون والكروم التي تعزز تكوين الكربيدات الصلبة. ويؤدي هذا التركيب المجهرية إلى ميزته الأساسية: مقاومة ممتازة للتآكل الكاشطة واللاصقة عند المعالجة الحرارية إلى صلابة عالية.

4140 عبارة عن سبيكة فولاذ من سلسلة الكروم والموليبدينوم مصنوعة من سبائك الصلب المصنوعة من الكروم والموليبدينوم والمصنعة للمكونات الهيكلية ومكونات مجموعة نقل الحركة. تنتج المصانع النموذجية 4140 من خلال سبيكة الفولاذ الكربوني القياسية أو الصب المستمر متبوعًا بالدرفلة على الساخن والتبريد المتحكم فيه. وينتج مزيج سبيكة 4140 مزيجًا مناسبًا من قوة الشد وقوة الخضوع والليونة والصلابة بعد المعالجة الحرارية المناسبة.

غالبًا ما يوازن المهندسون بين عمر التآكل الفائق الذي يتميز به D2 مقابل المتانة العالية التي يتميز بها 4140. يعتمد الاختيار على نوع التحميل والضغوط المتوقعة وقيود التصنيع وقابلية الإصلاح والتكلفة الإجمالية للملكية.

مقارنة التركيب الكيميائي مع ملاحظات تفسيرية

| العنصر | نموذجي D2 (wt%) | نموذجي 4140 (wt%) | الآثار الفنية |

|---|---|---|---|

| الكربون (C) | 1.40-1.60 | 0.38-0.45 | يُشكّل الكربون العالي D2 كربيدات وفيرة، مما يزيد من الصلابة المحتملة. يسمح مستوى الكربون 4140 بالصلابة مع الاحتفاظ بالليونة. |

| الكروم (Cr) | 11.00-13.00 | 0.80-1.10 | يدعم الكروم D2 الكروم D2 ثبات الكربيد الصلب وتحسين مقاومة التآكل. يحسّن الكروم 4140 من الصلابة والقوة. |

| الموليبدينوم (Mo) | 0.70-1.20 | 0.15-0.25 | في D2، يعمل Mo على تنقية الكربيدات وتحسين صلابة المصفوفة الهشة. في 4140، يزيد Mo من الصلابة والقوة في درجات الحرارة العالية. |

| الفاناديوم (V) | 0.10-0.40 | 0.00-0.03 | يشكل الفاناديوم في D2 كربيدات الفاناديوم شديدة الصلابة التي تعزز مقاومة التآكل. عادةً ما يفتقر 4140 إلى كمية كبيرة من V. |

| المنجنيز (Mn) | 0.30-0.60 | 0.60-0.90 | يساعد المنغنيز على زيادة القوة في كلا الفولاذين، لكن الإفراط في المنغنيز يمكن أن يؤثر على الصلابة. |

| السيليكون (Si) | 0.20-0.60 | 0.15-0.35 | إزالة الأكسدة وتأثير القوة. |

| الفوسفور، الكبريت (P، S) | ≤0.025 | ≤0.035 | يتم الاحتفاظ بها منخفضة للحفاظ على المتانة وعمر التعب. |

ملخص التفسير

يتميز D2 بكيمياء قريبة من كيمياء فولاذ الأدوات التي تفضل شبكات الكربيد المدمجة في مصفوفة مارتينسيت متصلبة بعد التبريد. ويؤدي ذلك إلى مقاومة ممتازة للتآكل مع التضحية بصلابة الشق. ويتميز 4140 بسبيكة متوازنة تنتج كلاً من القوة والليونة بعد التبريد والتبريد. تسمح قابلية التصلب في 4140 بمعالجة المقاطع السميكة بنجاح في المعالجة الحرارية.

الخواص الميكانيكية والأداء في الخدمة

| الممتلكات | D2 (نموذجي، معالج حرارياً) | 4140 (نموذجي، معالج حرارياً) | المعنى العملي |

|---|---|---|---|

| نطاق الصلابة | لجنة حقوق الإنسان 55-64 | HRC 28-55 (حسب العلاج) | D2 عادةً ما يتم الاحتفاظ بـ D2 بصلابة عالية جدًا لعمر الأداة. صلابة 4140 مصممة حسب احتياجات القوة والصلابة. |

| قوة الشد (القصوى) | 1400-2200 ميجا باسكال (يعتمد على الصلابة) | 850-1400 ميجا باسكال | D2 قوة شد أعلى في الصلابة العالية ولكن ليونة أقل. يوفر 4140 استطالة أفضل. |

| قوة الخضوع | مرتفع، ولكنه متغير | 600-1100 ميجا باسكال | 4140 غالبًا ما يستخدم في الحالات التي يكون فيها سلوك العائد مهمًا. |

| الاستطالة (نسبة مئوية) | 2-8% | 10-25% | 4140 ليونة فائقة للتشكيل أو التحميل بالصدمات أو الثني. |

| طاقة الصدم (تشاربي) | منخفضة إلى متوسطة | متوسط إلى مرتفع | 4140 يفضل في حالة وجود خطر الصدمات أو الصدمات. |

| حد الإعياء | معتدل | جيد إلى جيد جداً | غالباً ما يُظهر 4140 قدرة تحمل أعلى للإجهاد في المكونات العملية. |

الوجبات الرئيسية

بالنسبة للأجزاء عالية الصلابة والثابتة الأبعاد، يوفر D2 عمر خدمة أطول تحت التلامس الكاشطة. بالنسبة للمكونات التي تواجه الانحناء أو الحمل الالتوائي أو الصدمات الدورية، يقلل 4140 من مخاطر الكسر الهش.

مسارات المعالجة الحرارية، وأهداف البنية المجهرية، واستراتيجيات التقسية

| المرحلة | العلاج النموذجي D2 | معالجة نموذجية 4140 | هدف البنية المجهرية |

|---|---|---|---|

| التقويم | 1000-1020 درجة مئوية مع نقع مسيطر عليه | 820-870 درجة مئوية حسب القسم | تشكيل الأوستينيت الذي سيتحول إلى مارتينسيت عند التبريد؛ تجنب نمو الحبيبات. |

| الإرواء | إخماد بالزيت أو البوليمر عالي السرعة لتجنب التشقق | التبريد بالزيت أو البوليمر أو الغاز بناءً على القسم | التبريد السريع لتكوين المارتينسيت، ولكن يحتاج D2 إلى عناية بسبب ارتفاع الكربون؛ خطر التشقق الناتج عن التبريد أعلى. |

| التقسية | دورات حرارية متعددة عند درجة حرارة 150-250 درجة مئوية إذا كانت الصلابة أعلى، أو 200-550 درجة مئوية لتجارة الصلابة | دورات حرارية من دورة واحدة إلى دورات حرارية متعددة من 400-650 درجة مئوية مصممة خصيصًا للصلابة والمتانة المستهدفة | تسعى عملية التقسية D2 إلى تحقيق ثبات الكربيد مع تخفيف الإجهادات. يوازن التقسية 4140 بين القوة والليونة. |

| التلدين دون الحرج | يُستخدم للتليين قبل التصنيع الآلي | التلدين لتحسين قابلية التشغيل الآلي | تقليل الصلابة لعمليات القطع. |

ملاحظات عملية للمعالجة الحرارية

-

يعني الجزء العالي من الكربيد في D2 أن جزءًا من الصلابة يأتي من الكربيدات التي لا تهدأ بسهولة. وهذا يجعل استجابة التقسية محدودة.

-

يستجيب 4140 عبر نافذة تقسية أوسع، مما يوفر مجالاً لضبط القوة والصلابة.

-

يعد تخفيف الإجهاد والتسخين المسبق أثناء التصنيع الآلي أو اللحام أمرًا بالغ الأهمية لـ D2 لمنع التشقق.

مقاومة التآكل، والمتانة، وسلوك التعب، وأداء الصدمات

آليات التآكل

-

التآكل الكاشطة: تتفوق D2 بسبب الكربيدات الصلبة المستقرة التي تقاوم القطع والحرث بواسطة الجسيمات الكاشطة.

-

تآكل المادة اللاصقة: تقلل مصفوفة D2 الصلبة من انتقال المواد.

-

التآكل الناتج عن التعب: غالبًا ما يتفوق أداء 4140 على D2 حيث تتحكم الضغوط السطحية الدورية في العمر الافتراضي بسبب الصلابة الأعلى والبنية المجهرية الأكثر تسامحًا.

الصلابة والكسر الهش

يصبح D2، عندما تصلب فوق HRC 60، هشًا في وجود مركزات الإجهاد. يتحمل 4140 الشقوق والصدمات المتكررة بشكل أفضل. وبالنسبة للقوالب، واللكمات، وشفرات القص ذات التلامس الانضغاطي العالي وصدمات الشد المحدودة، فإن D2 يطيل أمد الخدمة. بالنسبة لأعمدة الكرنك، والأعمدة، والتروس، والأجزاء الهيكلية حيث تكون مخاطر الكسر حرجة، يظل 4140 هو المفضل بالنسبة لأعمدة الكرنك، والأعمدة، والتروس، والأجزاء الهيكلية حيث تكون مخاطر الكسر حرجة.

تقييم التعب والإرهاق

عندما يكون الإجهاد مدفوعًا بخشونة السطح، أو الشوائب المجهرية، أو متوسط إجهاد الشد، فإن قدرة 4140 على تحسين الصلابة عن طريق التقسية تعني تحسين القدرة على التحمل. يحسن التشطيب السطحي، والصقل السطحي، والمعالجات السطحية الانضغاطية من عمر إجهاد كلا الفولاذين، ويجب أن يأخذ الاختيار في الاعتبار تكلفة تعديل السطح.

قابلية التصنيع الآلي، وقابلية الطحن، وتوصيات الأدوات، والآثار المترتبة على التكلفة

| أسبكت | D2 | 4140 | نصائح عملية |

|---|---|---|---|

| قابلية التشغيل الآلي في حالة التلدين | معتدل إلى جيد بعد التلدين | جيد في حالة التلدين | صلب D2 إلى ~HB 200 للتشغيل الآلي. استخدم إعدادات صلبة، وحمل منخفض للبُرادة وأدوات كربيد حادة. |

| قابلية التصنيع في حالة التصلب | فقير | ضعيف إلى متوسط | يُفضل الطحن بالنسبة لـ D2 المقوى. بالنسبة لـ 4140، يُسمح بالخراطة أحادية النقطة باستخدام CBN أو نيتريد البورون المكعب في بعض الحالات. |

| سلوك الطحن | سلوك كاشطة غنية بالكربيد؛ تتطلب مواد كاشطة من الماس أو CBN للحصول على أفضل النتائج | أسهل مع المواد الكاشطة التقليدية | اختيار العجلة أمر بالغ الأهمية بالنسبة لـ D2 لمنع التزجيج والتلف الحراري. |

| اختيار الأدوات | إدخالات كربيد مطلية ب AlTiN للسرعة العالية؛ CBN للطحن النهائي | إدخالات كربيد، HSS للتخشين؛ CBN للتشطيب المقوى | استخدم تغذية عالية، وعمق منخفض لقطع 4140 المطيل؛ استخدم قطع أبطأ لقطع D2 في حالة التصلب المسبق. |

| التكلفة لكل كيلوغرام | أعلى بسبب السبائك والمعالجة | أقل | يجب أن تشمل التكلفة الإجمالية للملكية وقت التصنيع وعمر الأداة وعمر الخدمة المتوقع. |

توصيات التصنيع

-

في حالة التصنيع من D2، قم بتخطيط تسلسل المعالجة الحرارية: قم بالتخطيط للمعالجة الحرارية: قم بالتشغيل الآلي للشكل شبه الصافي في حالة لينة، ثم قم بالتقسية، ثم قم بالطحن النهائي.

-

عند استخدام 4140 للقطاعات الثقيلة، ضع في اعتبارك الظروف الطبيعية أو المروية + المخفوقة + المخفوقة التي تتطابق مع الأهداف الميكانيكية المطلوبة قبل التصنيع النهائي لتجنب التشويه.

قابلية اللحام واستراتيجيات الربط وممارسات الإصلاح

ملخص قابلية اللحام

-

D2 غير مناسب للحام التقليدي في حالة التصلب. يعزز ارتفاع الكربون والكربيدات من التشقق وتقصف المنطقة المتأثرة بالحرارة ومشاكل التخفيف. يتطلب اللحام معادن حشو متخصصة، والتسخين المسبق، والتحكم في درجة الحرارة البينية، والمعالجة الحرارية بعد اللحام. يتجنب العديد من المصنّعين اللحام D2 ويفضلون التثبيت الميكانيكي أو اللحام بالنحاس للإصلاحات.

-

4140 قابل للحام مع اتخاذ الاحتياطات اللازمة. يجب التسخين المسبق إلى درجة حرارة معتدلة، والتحكم في التجاوز البيني، وإجراء التقسية بعد اللحام أو PWHT لاستعادة الصلابة. بالنسبة للأجزاء الحرجة، يجب استخدام سبائك حشو متطابقة وإجراءات مؤهلة.

استراتيجيات الإصلاح

-

بالنسبة إلى D2: يمكن للحام النحاسي الموضعي باستخدام قضبان حشو مناسبة أو استخدام لحام نحاسي قائم على النيكل إصلاح الأجزاء الصغيرة دون حدوث تلف معدني كبير. بالنسبة للضرر الأكبر، استبدل المكوّن أو استخدم التراكم الملحوم متبوعًا بالتدوير الحراري وإعادة التصلب، ولكن هذا الأمر معقد.

-

بالنسبة لحام 4140: يعمل إصلاح اللحام التقليدي باستخدام أقطاب كهربائية منخفضة الهيدروجين أو حشوات NiCrMo إذا كانت الإجراءات تلتزم بالتسخين المسبق والتسخين اللاحق. بعد الإصلاح، يوصى بإعادة المعالجة لتقليل الإجهادات المتبقية.

التطبيقات النموذجية وحالات الاستخدام مع أمثلة واقعية

الاستخدامات الشائعة D2

-

قوالب وتثقيب على البارد للتفريغ والثقب والتثقيب الدقيق.

-

شفرات القص، وقوالب القطع، وبراغي التغذية التي تواجه تلامسًا شديدًا مع المواد الكاشطة.

-

حواف السكين والقطاعة داخل معالجة المواد حيث يكون الاحتفاظ بالحافة مهمًا.

4140 الاستخدامات الشائعة

-

الأعمدة، والمحاور، والوصلات، والتروس للأحمال المعتدلة.

-

قضبان المكابس الهيدروليكية والمغازل والمثبتات التي تتطلب قوة عالية مع بعض الليونة.

-

إطارات الماكينات والمكونات التي يجب أن تقاوم الصدمات والإجهاد.

أمثلة على سيناريو الاختيار

-

مثال 1: غالبًا ما يستخدم قالب ختم القوالب المستخدمة في ختم المعادن ذات الحجم الكبير D2 لحافة القطع وفولاذ أكثر صلابة لجسم القالب.

-

مثال 2: من الأفضل صنع عمود إدارة صناعي معرّض للالتواء والانحناء من 4140 مروي ومخفف للصلابة المطلوبة لتجنب الفشل الهش.

المعايير ومعادلات الصفوف والمراجع الموثوقة

المواصفات والمعادلات الشائعة

-

يُشار إلى D2 عادةً تحت ASTM A681 (المواصفات القياسية لفولاذ الأدوات)، مع وجود معادلات دولية SAE/ISO في معايير مختلفة.

-

يظهر 4140 بشكل شائع في مواصفات ASTM A29 / A29M وSAE J404 أو AMS لسبائك الفولاذ. توجد تسميات معادلة في معايير EN وJIS وISO.

مذكرة عملية بشأن المشتريات

عند تحديد المواد المراد شراؤها، قم بتضمين الأرقام القياسية الكاملة، وحالة المعالجة الحرارية، ونطاق الصلابة، وإمكانية تتبع الدفعات، والشهادات الكيميائية، ومتطلبات الفحص لضمان مطابقة المواد لتوقعات الخدمة الحرجة.

معايير الاختيار ومصفوفة القرار وتحليل نمط الفشل

| المعيار | تفضل D2 | تفضل 4140 | الأساس المنطقي |

|---|---|---|---|

| مقاومة التآكل الكاشطة | ✓ | تسليح الكربيد يعطي مقاومة فائقة. | |

| الاحتفاظ بالحافة | ✓ | تحافظ صلابة D2 على هندسة القطع. | |

| مقاومة الصدمات والصدمات | ✓ | تقلل صلابة 4140 من الكسر الهش. | |

| سهولة اللحام/الإصلاح | ✓ | 4140 يتحمل اللحام بالإجراءات القياسية. | |

| التصنيع في حالة التلدين | ✓ (بعد التلدين الناعم) | ✓ | كلاهما يمكن تشكيله آليًا عند تليينه؛ 4140 أسهل. |

| حساسية التكلفة | ✓ | 4140 غالبًا ما تكون تكلفة الخام أقل. | |

| سمك أكبر من 25-30 مم يتطلب تصلباً كاملاً | ✓ | تميل صلابة 4140 إلى السماح بوجود مقاطع أكثر سمكًا دون حدوث تشقق. |

تحليل نمط الفشل

-

غالبًا ما تبدأ حالات الفشل D2 من شوائب البنية المجهرية أو الكسر الهش تحت التحميل الشد أو التحميل المسنن. قد يحدث تقطيع الحواف في حالة وجود صدمة.

-

عادةً ما تحدث الأعطال في 4140 بسبب الحمل الزائد، أو التآكل المفرط عندما لا يتم تقويتها بشكل صحيح، أو بسبب الكلال عالي الدورة عندما تكون ظروف السطح سيئة.

المعالجات السطحية، والمعالجة اللاحقة، والتحكم في التآكل

تحسينات على السطح لإطالة العمر الافتراضي

-

الكربنة: مفيدة ل 4140 عند الحاجة إلى صلابة السطح مع الاحتفاظ بالصلابة الأساسية.

-

النيترة: تُنشئ طبقة صلبة مقاومة للتآكل مع الحفاظ على الخصائص الأساسية؛ تعمل مع الفولاذ المخلوط بشكل مناسب في ضوء معايير المعالجة.

-

الطلاءات: يمكن لطلاءات PVD أو الطلاءات الخزفية الصلبة المطبقة على D2 أن تقلل من تآكل المادة اللاصقة وتقلل من الاحتكاك.

-

الثقب بالخرق بالخرق بالليزر: إحداث إجهادات متبقية انضغاطية مفيدة لتحسين عمر التعب لكلا الفولاذين.

اعتبارات التآكل

يوفر الكروم المرتفع في D2 بعض السلوك السلبي بالنسبة للفولاذ الكربوني العادي، ومع ذلك فهو ليس غير قابل للصدأ. في الخدمة المسببة للتآكل، استخدم الطلاءات الواقية أو الحماية الكاثودية أو استخدم بدائل غير قابلة للصدأ.

اعتبارات دورة الحياة: الفحص والصيانة وإعادة التدوير

أفضل ممارسات التفتيش

-

فحوصات بصرية للكشف عن التقطيع، والتشظي، والتنقر، وبدء التشقق.

-

الاختبارات غير المدمرة مثل فحص الصبغة المخترقة للتشققات السطحية، واختبار الجسيمات المغناطيسية للتشققات القريبة من السطح.

-

رسم خرائط الصلابة والفحوصات المجهرية لتحليل نمط التآكل.

استراتيجيات الصيانة

-

إعادة الطحن المجدول أو إعادة تهيئة الحواف لمكونات D2 لاستعادة الهندسة.

-

تجديد أسطح 4140 من خلال الصقل بالخردق وإعادة المعالجة في الأماكن التي حدث بها تآكل.

إعادة التدوير

يتمتع كلا الفولاذين بقيمة خردة عالية ومتوافقة مع تيارات إعادة تدوير الصلب القياسية. تتبع محتوى السبائك أثناء الاستصلاح للحفاظ على جودة المواد.

متى تختار الفولاذ D2 أو 4140؟

-

استخدم D2 عندما يكون وضع العطل الأساسي هو التآكل الكاشطة وتكون دقة الأبعاد في الصلابة العالية ضرورية.

-

استخدم 4140 عندما تواجه المكونات ثنيًا أو التواءً أو صدمًا أو تتطلب لحامًا وإصلاحًا روتينيًا.

-

بالنسبة للاحتياجات المختلطة، اجمع بين السبائك: يمكن تركيب سطح تآكل D2 على إطار دعم 4140، أو استخدام 4140 مع تقسية العلبة لسطح تآكل بالإضافة إلى قلب صلب.

الأسئلة الشائعة (FAQs)

-

ما المادة التي تحتفظ بحافة قطع أكثر حدة، D2 أم 4140؟

يحافظ D2 على حافة أكثر حدة لفترة أطول بسبب الكربيدات الصلبة الكثيفة والصلابة العالية التي يمكن تحقيقها. بالنسبة للتلامس الكاشطة المستمر، يوفر D2 عمر أطول للحافة. -

هل يمكنني لحام D2 بسهولة في الميدان؟

يطرح اللحام D2 تحديات. يؤدي ارتفاع الكربون والكربيدات إلى خطر التشقق. استخدم التسخين المسبق، والحشو المتطابق، والتحكم الصارم في الممر البيني والمعالجة الحرارية بعد اللحام إذا كان اللحام أمرًا لا مفر منه. بالنسبة للعديد من الإصلاحات، يثبت اللحام بالنحاس أو استبدال المكونات أنه أكثر موثوقية. -

ما درجة الصلابة التي يجب أن يتم تقسية 4140 لتطبيقات الأعمدة؟

تتراوح الصلابة النموذجية المستهدفة من HRC 28 إلى HRC 40 حسب متطلبات الأداء. موازنة الصلابة مع الصلابة المطلوبة؛ حيث يوفر التقسية عند 450-600 درجة مئوية القوة بالإضافة إلى الليونة. -

هل D2 مقاوم للتآكل؟

يحتوي الفولاذ D2 على نسبة كبيرة من الكروم الذي يحسن المقاومة مقارنةً بالفولاذ الكربوني العادي، ولكنه لا يفي بتعريفات الفولاذ المقاوم للصدأ. ضع تدابير وقائية إذا كانت البيئة تشمل الرطوبة أو الأحماض أو الأملاح. -

ما الفولاذ الذي يتطلب تبريدًا أكثر حرصًا لتجنب التشقق؟

D2. تزيد شبكات الكربون والكربيد العالية من خطر التشقق الناتج عن التبريد. استخدم التصلب المتحكم فيه، ووسائط الإخماد المناسبة، ودورات تخفيف الإجهاد لتقليل التشقق. -

بالنسبة للتحميل الدوري الثقيل، ما السبيكة التي يجب أن أختارها؟

عادةً ما يوفر 4140 قدرة فائقة على التحمل في ظل حمل الشد أو الانحناء الدوري لأن الصلابة تساعد على الحد من بدء التشقق ونموه. -

كيف يمكنني استخدام الماكينة D2 لتقليل تآكل الأداة؟

الماكينة في حالة التلدين حيثما أمكن. استخدم تركيبات صلبة، وأعماق قطع خفيفة، وإدخالات كربيد حادة، وسائل تبريد. بالنسبة ل D2 المقوى، يوصى بالطحن بعجلات CBN أو عجلات الماس. -

هل يمكن معالجة 4140 بالنترة أو الكربنة لتحسين صلابة السطح؟

نعم. تُستخدم طرق التقسية على الهيكل بشكل شائع على 4140 لإنتاج سطح صلب قابل للتآكل مع قلب أكثر صلابة، والتحكم في معلمات العملية لتجنب التشويه والحفاظ على خصائص القلب المطلوبة. -

ما طرق الفحص التي تساعد في الكشف المبكر عن الأعطال المبكرة في مكونات D2؟

إجراء فحوصات بصرية متكررة، وفحص بصري متكرر، وفحص الصبغة المخترقة للتشقق السطحي، وفحص الجسيمات المغناطيسية للعيوب السطحية القريبة، ومقارنات الصلابة عبر المناطق للكشف عن التليين أو الإفراط في التليين. -

أيهما يوفر تكلفة إجمالية أفضل للملكية لأداة القطع-D2 أم 4140؟

إذا كان التآكل هو المحدد الرئيسي للعمر الافتراضي، فغالبًا ما ينتج عن D2 تكلفة إجمالية أقل للملكية بسبب قلة الاستبدال. إذا كان الصدم أو قابلية الإصلاح مهمًا، فقد يقلل 4140 من وقت التعطل ونفقات الإصلاح. قم بإجراء نمذجة تكلفة دورة الحياة لاتخاذ القرار.