إن CPM M4 عبارة عن مسحوق معدني ممتاز من البودرة المعدنية فولاذ الأدوات عالي السرعة الذي يوفر مزيجًا غير مألوف من مقاومة التآكل العالية جدًا والصلابة الممتازة بالنسبة لفولاذ الأدوات غير الفولاذي عالي الكربون. تصل صلابة CPM M4 المعالجة حراريًا بشكل صحيح إلى صلابة تشغيلية في الستينات من درجة حرارة منخفضة HRC، كما يوفر احتفاظًا رائعًا بالحافة لأدوات القطع واللكمات والسكاكين التي تتطلب الكثير من المتطلبات، مع تحمل الصدمات بشكل أفضل من الفولاذ الكلاسيكي من النوع M2. بالنسبة للمشترين والمهندسين الذين يحتاجون إلى أقصى مقاومة للتآكل مع مقاومة جيدة للكسر، يُعد CPM M4 خيارًا رائدًا في الصناعة - شريطة أن يقبل المستخدمون الحاجة إلى التحكم في التآكل والمعالجة الحرارية الدقيقة.

ما هو CPM M4

CPM M4 هو نسخة من مسحوق التعدين من Crucible Industries من الفولاذ الكلاسيكي عالي السرعة AISI M4. تم تصميمه للاحتفاظ بالخصائص المرغوبة عالية الكربون/السبيكة العالية الكربون المرغوب فيها ل M4 مع تحسين الصلابة والنظافة وتوزيع الكربيدات من خلال معالجة معالجة الجسيمات المعدنية. ينتج عن مسار المسحوق تشتت أدق للكربيدات، وانفصال أقل، وصلابة عرضية محسنة مقارنةً بمثيلاتها المعالجة بالسبيكة. هذه السمات تجعل CPM M4 مناسبًا بشكل خاص عند القطع المتكرر عند الأحمال المرتفعة أو الصدمات.

إذا كان مشروعك يتطلب فولاذ CPM M4، اتصل ب MWalloys للحصول على عرض أسعار مجاني.

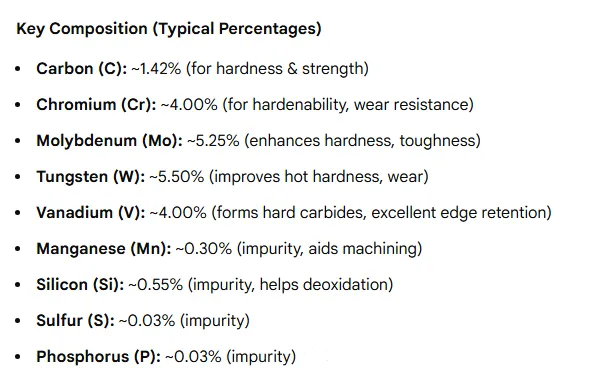

التركيب الكيميائي والبنية المجهرية

الكيمياء الرئيسية (النطاقات النموذجية)

| العنصر | النطاق النموذجي (wt%) | الدور |

|---|---|---|

| ج (كربون) | 1.30 - 1.50 | التحكم في الصلابة ومقاومة التآكل باستخدام الكربيد الكربوني |

| الكروم (الكروم) | 3.75 - 4.50 | قابلية التقسية ومقاومة التقسية |

| الموليبدينوم (الموليبدينوم) | 4.00 - 5.00 | مقويات المحلول الصلب، مُشكِّلات الكربيد |

| V (الفاناديوم) | 1.75 - 2.20 | كربيدات الفاناديوم شديدة الصلابة لمقاومة التآكل |

| W (تنجستن) | 5.00 - 6.50 | خصائص عالية السرعة والصلابة الساخنة |

| Co (الكوبالت) | 8.00 - 9.50 (في بعض المتغيرات) | يزيد من الصلابة الساخنة والصلابة الحمراء في بعض متغيرات M4 |

| أخرى (Si, Mn, P, S, P, S) | مستويات التتبع | التحكم في العملية والتوازن الآلي |

تُبلغ أوراق البيانات النموذجية ومواصفات المنتج البوتقة عن هذه النطاقات وتلاحظ اختلافات صغيرة في التصنيع بين متغيرات CPM REX M4 HC أو HS ومكافئات البائعين الآخرين. يولد المحتوى العالي من الفاناديوم والتنغستن مصفوفة مليئة بأنواع متعددة من الكربيدات (كربيدات الفاناديوم من نوع MC وكربيدات السبائك المعقدة) التي تكون دقيقة وموزعة بشكل موحد بفضل عملية CPM.

فولاذ CPM M4 المكافئ (فولاذ الأدوات عالي السرعة)

تشمل معادلات فولاذ CPM M4 المعايير الأوروبية مثل S690 (DIN 1.3343) واليابانية SKH51، والتي تشترك في خصائص فولاذ الأدوات عالية السرعة المماثلة، بينما في عالم السكاكين، يقدم الفولاذ مثل CPM-M4 (النسخة المملوكة لشركة Crucible Industries من M4) أداءً مماثلًا لأداء M4 غير المقاوم للصدأ، مع خيارات الفولاذ المقاوم للصدأ مثل M390/20CV/CTS-204P التي توفر احتفاظًا مماثلًا بالحافة ولكنها تقايض بعض الصلابة بمقاومة التآكل، والفولاذ الأحدث مثل MagnaCut الذي يهدف إلى تحقيق التوازن بين الصلابة والتآكل ومقاومة التآكل، على الرغم من أن M4 يتفوق عليها عمومًا في التآكل الخالص.

S690 S690 / DIN 1.3343: المعيار الأوروبي لـ M4.

JIS SKH51: المكافئ الياباني.

ASTM A600 / Fed QQ-T-590: المعايير الأمريكية القديمة لفولاذ الموليبدينوم عالي السرعة.

الفولاذ ذو الأداء مماثل

CPM Rex M4 HC:

متغير من M4 مع صلابة ونظافة محسّنة عن طريق تعدين المسحوق، ويتميز بمقاومة ممتازة للتآكل.

M390 / CPM-20CV / CTS-204P:

الفولاذ المقاوم للصدأ الذي يوفر احتفاظاً مماثلاً لحافة M4، ولكن M4 أكثر صلابة وأقل مقاومة للتآكل.

CPM-3V:

معروف بالصلابة الاستثنائية في الصدمات، ويقترب من فولاذ الصدمات، مع مقاومة ممتازة للتآكل، ولكن ليس بمقاومة التآكل مثل M4.

MagnaCut:

فولاذ حديث مقاوم للصدأ يوازن بين التآكل والصلابة ومقاومة التآكل العالية، ويتفوق على M4 في التآكل ولكنه أقل في التآكل الشديد بشكل عام.

الخواص الميكانيكية وخصائص الأداء

ملخص سمات الأداء

-

مقاومة التآكل: مرتفع جدًا بالنسبة للفولاذ الكربوني غير المقاوم للصدأ بسبب وفرة الفاناديوم الصلب وكربيدات التنجستن.

-

الصلابة: أفضل بشكل ملحوظ من M2 المصبوب/المسحوق M2 بصلابة مكافئة بسبب البنية المجهرية للمساحيق المعدنية.

-

الاحتفاظ بالحافة: ممتاز؛ يحافظ على حافة القطع الحادة تحت الخدمة الكاشطة.

-

نطاق الصلابة: تكون صلابة العمل النموذجية بعد المعالجة الحرارية الموصى بها في منتصف إلى أقل من 60 درجة مئوية من HRC.

-

مقاومة التآكل: منخفض بالمقارنة مع فولاذ الأدوات غير القابل للصدأ. يتطلب صيانة أو حماية للسطح.

جدول ميكانيكي تمثيلي (قيم نموذجية)

| الممتلكات | القيمة/الملاحظة النموذجية |

|---|---|

| الصلابة عند التلدين | ~220-260 HB (يعتمد على جدول التلدين) |

| الصلابة المعالجة حرارياً | 58-65 HRC اعتماداً على التقسية والتقوية |

| قوة التمزق المستعرض | أعلى من سبيكة M4 أو M2 بنفس الصلابة (فائدة PM) |

| مؤشر مقاومة التآكل | مرتفع بالنسبة إلى M2 والعديد من أنواع الفولاذ المعدني |

| صلابة العمل الموصى بها للسكاكين | 61-64 HRC للتوازن بين الاحتفاظ بالحافة والمتانة |

(يجب التأكد من الأرقام الدقيقة من خلال ورقة بيانات المنتج وتقارير الاختبار للدفعة الموردة).

المعالجة الحرارية - الوصفات العملية والتوقعات

تتحكم المعالجة الحرارية بشكل حاسم في أداء فولاذ CPM M4. ونظرًا لتوازن سبائكه وتجمع الكربيدات، يتطلب الفولاذ درجات حرارة تقسية أعلى من العديد من أنواع الفولاذ الكربوني ويستفيد من دورات التقسية السريعة لتجنب احتباس الأوستينيت أو التشقق.

ملخص المعالجة الحرارية الموصى بها (إجماع الصناعة)

| الخطوة | البارامتر النموذجي (النطاق) | الملاحظات |

|---|---|---|

| التسخين المسبق/النقع | 650-760 درجة مئوية من 650 إلى 760 درجة مئوية للتقوية | يعتمد وقت النقع على حجم المقطع |

| أوستنيتيز (معالجة بالمحلول) | 1120-1149 درجة مئوية (2050-2100 درجة فهرنهايت) نموذجية | يزيد التقوية الأعلى من الصلابة؛ بالنسبة للقطاعات العرضية الأكبر يساعد متغير HC |

| الإرواء | تبريد الزيت إلى أقل من 200 درجة فهرنهايت (93 درجة مئوية) أو التبريد الموصى به | تجنب إجهادات التبريد الشديدة في الأشكال المعقدة |

| المزاج | 538-593 درجة مئوية (1000-1100 درجة فهرنهايت) × ساعتين، مزاج مزدوج؛ مزاج ثلاثي إذا تم التقسية في النهاية العالية | لا تقم بالتلطيف تحت 538 درجة مئوية؛ قم بالتلطيف مباشرةً بعد التبريد |

| الصلابة المتوقعة (2 ساعة × 2) | ~62-64 HRC عند حوالي 1000-1050 درجة فهرنهايت (حسب درجة حرارة الأوستنيت) | انظر منحنيات ورقة البيانات لمعرفة الأرقام الدقيقة |

الملاحظات:

-

يعد التقسية المزدوجة ممارسة شائعة؛ ويوصى بالتقسية الثلاثية إذا تم استخدام التقسية العالية.

-

للحصول على أقصى قدر من الصلابة تستخدم بعض الورش أهداف HRC أقل قليلاً (58-61) باستخدام التقسية في الطرف العلوي من النطاق المدرج.

-

تعديلات حمام الملح المحايد أو فرن التفريغ: عند استخدام حمامات الملح المحايد تقلل درجة الحرارة قليلاً حسب تعليمات البائع.

قابلية التشغيل الآلي والطحن ونصائح التصنيع

نظرًا لأن CPM M4 عبارة عن فولاذ عالي السرعة وعالي الكربون وعالي الفاناديوم مع مجموعة كثيفة من الكربيد، فهو أكثر كشطًا على الأدوات من الفولاذ الأكثر ليونة. اتبع أفضل الممارسات التالية:

-

تشكيل ما قبل المعالجة الحرارية: يكون التشكيل بالجملة وإزالة المخزون الثقيل والطحن الخشن أسهل في حالة التلدين. يجب تقليل التشطيب النهائي قبل المعالجة الحرارية لتجنب تصلب العمل.

-

أدوات القطع: استخدم أدوات كربيد وقم بإجراء عمليات قطع خفيفة وثابتة. استخدم سائل التبريد بالغمر أو الرذاذ لتقليل تراكم الحرارة.

-

الطحن: يوصى باستخدام عجلات الماس أو CBN في عجلات CPM M4 المقواة بسبب محتواها من الكربيد. ضبط فترات التضميد - يحدث انسحاب الكربيد مع العجلات الباهتة.

-

اللحام: لا ينصح به للإصلاح النهائي بدون إجراءات خاصة؛ وغالباً ما يستخدم اللحام بالنحاس أو الربط الميكانيكي. وإذا كان لحام الإصلاح ضرورياً، يستحسن استشارة عمال لحام الفولاذ المتمرسين في مجال لحام الأدوات والتسخين المسبق/التسخين اللاحق حسب الحاجة.

-

التلميع: ابدأ بالخطوات الخشنة قبل الانتقال إلى الحبيبات الأكثر دقة؛ سيتطلب M4 المقوى صقلًا يستغرق وقتًا طويلاً إذا كان الصقل العالي مطلوبًا. استخدم مواد التشحيم والتبريد لتجنب السخونة الزائدة.

المعالجات السطحية والطلاءات والتحكم في التآكل

إدارة التآكل

CPM M4 غير قابل للصدأ. بالنسبة للخدمة الميدانية حيث توجد رطوبة أو قطع رطب، قم بتوفير الحماية من التآكل باستخدام:

-

طبقة زيتية خفيفة أو مواد مانعة للصدأ ومضادة للتآكل على العناصر المخزنة.

-

لا يعتبر التخميل غير فعال لأن الفولاذ من النوع الكربوني؛ فالحماية الميكانيكية والطلاء أكثر فائدة.

-

الصيانة الدورية لأدوات القطع في البيئات الرطبة إلزامية.

المعالجات السطحية

-

النيترة: تتحمل CPM M4 النيترة بشكل جيد. تبني النترة طبقة سطحية صلبة تكمل الصلابة الداخلية. ونظرًا لارتفاع درجات حرارة التقسية في M4، غالبًا ما يتم استخدام النترة لزيادة عمر السطح.

-

طلاءات PVD/CVD: يتم استخدام الطلاءات بتقنية PVD (TiN، TiAlN، إلخ) بشكل شائع بعد التقسية المناسبة. يمكن أن تتجاوز عمليات الطلاء بالتقنية CVD درجات حرارة التصلب وقد تتسبب في تغير الأبعاد، لذا اتبع إرشادات المورد.

-

النيترة بالبلازما أو النيترة الأيونية: غالبًا ما يتم اختيارها للقوالب واللكمات من أجل التصلب السطحي دون المخاطرة بخصائص القلب.

التطبيقات النموذجية وذات القيمة العالية

يتم اختيار CPM M4 عندما يكون كل من التآكل الكاشط والصدمات من الأمور المثيرة للقلق. وتشمل الاستخدامات الشائعة ما يلي:

-

أدوات القطع للمواد الكاشطة (فراغات السكاكين للمنافسة والقواطع الصناعية).

-

مثاقب وقوالب الأشغال الباردة حيث تكون مقاومة التآكل العالية ومقاومة التقطيع مطلوبة.

-

شفرات القص، وسكاكين التقطيع، والسكاكين الدائرية للورق والمنسوجات والبلاستيك.

-

أدوات متخصصة لتشكيل المعادن عندما يجب الموازنة بين الصلابة ومقاومة التآكل.

-

شفرات سكاكين مخصصة عالية الجودة حيث يتم إعطاء الأولوية للاحتفاظ بالحافة ومقاومة الكسر على خصائص الفولاذ المقاوم للصدأ؛ تتطلب هذه السكاكين تحكمًا نشطًا في التآكل.

فولاذ CPM M4 مقابل الفولاذ المماثل - جدول مقارنة سريع

| الفولاذ | النوع | نقاط القوة الرئيسية | نموذج العمل النموذجي لصناعة الموارد البشرية | مقاومة التآكل |

|---|---|---|---|---|

| CPM M4 | فولاذ الأدوات عالي السرعة PM | مقاومة تآكل استثنائية مع صلابة عالية | 58-65 | منخفضة |

| AISI M2 / سبيكة M2 من AISI M2 | فولاذ تقليدي عالي السرعة | تآكل جيد؛ صلابة أقل مقابل CPM M4 | 60-64 | منخفضة |

| CPM S30V / S35VN | مسحوق الفولاذ المقاوم للصدأ PM | مقاومة جيدة للتآكل والصلابة بالنسبة للستانلس ستيل؛ تآكل أقل كشطًا من M4 | 58-62 | عالية |

| CPM M390 | الفولاذ المقاوم للصدأ الدقيق المقاوم للصدأ PM | مقاومة عالية جداً للتآكل + مقاومة عالية جداً للصدأ؛ أكثر تكلفة | 60-64 | عالية |

| CPM S90V | PM غير القابل للصدأ مع الفاناديوم العالي | احتفاظ استثنائي بالحافة؛ صلابة ضعيفة مقارنة بغيرها | 59-64 | عالية |

الوجبات الجاهزة: يقع الفولاذ CPM M4 بالقرب من القمة من حيث مقاومة التآكل بين فولاذ الأدوات الكربوني/غير المقاوم للصدأ مع توفير صلابة فائقة مقارنةً بالفولاذ M2 المصنوع من السبائك. يقايض الفولاذ PM غير القابل للصدأ مقاومة التآكل بمقاومة تآكل مماثلة أو أقل قليلاً لمقاومة التآكل اعتمادًا على الكيمياء.

المشتريات وفحص المواصفات واعتبارات الجودة للمشترين

عند شراء CPM M4 أو ما يعادله من PM M4 من أي مورد بما في ذلك MWAlloys، اطلب ما يلي لضمان الأداء القابل للتكرار:

-

شهادة مطحنة/شهادة الاختبار (MTC): شهادة دفعة المواد التي تدرج التحليل الكيميائي وإمكانية التتبع حتى الذوبان/الصب ورقم الحرارة.

-

فحوصات الصلابة: تأكد من نطاقات الصلابة كما هي معروضة وبعد المعالجة الحرارية.

-

تقرير البنية المجهرية: بالنسبة للأدوات الحرجة، اطلب صورًا مجهرية توضح توزيع الكربيدات أو ملاحظة البنية المجهرية للبائع. يجب أن يظهر الفولاذ PM كربيدات دقيقة وموزعة بالتساوي.

-

نموذج التوريد: حدد القضيب أو المسطح أو الصفيحة أو الفراغات والأبعاد/التفاوتات المطلوبة. وتشمل التفاوتات المسموح بها فيما يتعلق بالاستقامة والتربيع والتشطيب السطحي.

-

خيارات المعالجة حرارياً أو المقواة مسبقاً: حدد ما إذا كنت تريد مخزونًا مقوى مسبقًا إلى HRC معين أو ملدنًا للمعالجة الحرارية الداخلية. يجب شحن الأجزاء المقواة مسبقًا مع تغليفها لمنع التآكل.

-

خيارات الطلاء أو النترة: إذا كنت بحاجة إلى معالجة سطحية، حدد العملية والسُمك وأبعاد ما بعد المعالجة.

-

بنود الجودة: بالنسبة للأدوات الحرجة عالية التآكل، تشمل اختبارات القبول: صلابة روكويل، والتحقق من المعادن، وربما اختبارات التآكل بالقسائم.

يجب أن تكون سبائك MWAlloys - عند تقديم أسعار المصنع مباشرةً - على استعداد لتقديم تقارير MTC كاملة وأوراق البيانات وإمكانية التتبع لدعم فرق المشتريات وعمليات تدقيق الجودة.

جداول المواصفات الفنية الكاملة

نماذج التوريد النموذجية والأحجام القياسية (أمثلة)

| الاستمارة | الأطوال النموذجية | العرض/السمك النموذجي | الملاحظات |

|---|---|---|---|

| قضيب دائري | 1 م إلى 3 م | Ø6 مم إلى Ø200 مم | قضبان مدلفنة على الساخن أو قضبان مدلفنة على الساخن أو قضبان مطروقة، التفاوت المسموح به حسب EN/ASTM عند الطلب |

| قضيب مسطح | 1 م إلى 3 م | سمك 6 مم إلى 150 مم | أرض مسطحة ومصقولة متوفرة |

| اللوحة | حتى 2000 مم × 6000 مم | 3 مم إلى 100 مم | تتوفر فراغات مخصصة للنشر أو النفث المائي |

| الفراغات/التشكيلات | محدد من قبل العميل | حسب الرسم | القطع والتشكيل المسبق في المصنع متاحان |

تفاوتات الأبعاد النموذجية (إرشادات الصناعة)

| البُعد | التحمل (صلب) | التحمل (متصلب) |

|---|---|---|

| الطول | ± 2 مم | ± 3 مم |

| التسطيح/الاستقامة | ≤ 0.5 مم/متر | ≤ 1.0 مم/ملم |

| السُمك | ± 0.2 مم للرقيق؛ ± 1.0 مم للسميك | ± 0.5-1.5 مم حسب الحجم |

(ملاحظات: يجب الاتفاق على التفاوتات الفعلية في الطلب. تقديم الرسومات ومعايير القبول).

الأسئلة الشائعة

1. فيمَ يُستخدم CPM M4؟

2. هل CPM M4 غير قابل للصدأ؟

3. ما هي الصلابة التي يمكن أن تصل إليها CPM M4؟

4. كيف ينبغي معالجة CPM M4 حرارياً للسكاكين؟

5. هل يمكن طلاء CPM M4 بالنيتروجين أو الطلاء بالنيتروجين؟

6. هل CPM M4 أفضل من M2؟

7. ما مدى صعوبة طحن أو تلميع CPM M4؟

8. هل يمكن استخدام CPM M4 للسكاكين الملامسة للطعام؟

9. ما هي الشهادات التي يجب أن أطلبها من المورد؟

10. هل يحتاج CPM M4 إلى تخزين أو تغليف خاص؟

ملاحظات ختامية للمهندسين وفرق المشتريات

يملأ الفولاذ CPM M4 مكانًا مناسبًا يجب أن تتعايش فيه مقاومة التآكل والصلابة. فهو ليس فولاذًا متعدد الأغراض؛ حيث يمنحه مستوى الكربون والسبائك سلوكًا غير مقاوم للصدأ يجب أخذه في الاعتبار عند تخطيط دورة حياة المنتج. بالنسبة للتطبيقات التي تتطلب عمر تآكل عالٍ ومقاومة للكسر، يقدم CPM M4 أداءً يبرر موقعه المتميز. عند الطلب من MWAlloys أو غيرها من الموردين المباشرين من المصنع، اطلب أوراق بيانات كاملة وإرشادات المعالجة الحرارية وإمكانية التتبع. إذا كنت ترغب في ذلك، يمكن ل MWAlloys إعداد الفراغات المقطوعة مسبقًا، وإجراء المعالجة الحرارية إلى HRC محدد، وتطبيق المعالجات السطحية مثل النيترة أو PVD قبل الشحن.