إن CPM 154 عبارة عن فولاذ مقاوم للصدأ مارتينسيتي ممتاز صممته شركة Crucible Industries باستخدام عملية تعدين الجسيمات البوتينية (CPM)، مما يوفر نطاق صلابة تشغيلية فائقة تتراوح بين 58-62 HRC وبنية كربيد موحدة تتفوق على 154CM التقليدية. بالنسبة للمهندسين والمتخصصين في المشتريات، تمثل هذه السبيكة التقاطع الأمثل لمقاومة التآكل والقدرة على التشغيل الآلي، حيث تُعد بمثابة ترقية عالية الأداء إلى 440C وتحسين مباشر في تعدين المسحوق مقارنةً ب ATS-34. نحن في شركة MWalloys، نوفر سبيكة CPM 154 معتمدة لضمان اتساق المعايير المعدنية مع توفير مادة تتميز بمزايا متميزة في قابلية الطحن والصقل والمتانة مع الحفاظ على مقاومة التآكل المطلوبة في معالجة الأغذية الصناعية والأجهزة الطبية وأدوات المائدة المتطورة. الأقرب معادل الفولاذ CPM 154 في سوق تعدين المساحيق هو RWL-34، في حين تظل السبيكة القياسية 154CM وATS-34 نظيرتها التقليدية من السبائك.

التركيب الكيميائي والتركيب المعدني

تتحدد خصائص أداء CPM 154 من خلال تركيبته العنصرية الدقيقة. وفي حين أن التركيب الكيميائي يعكس تركيبة 154CM التقليدية، فإن عملية تعدين الجسيمات تضمن توزيع هذه العناصر بالتساوي في جميع أنحاء المصفوفة. وهذا يزيل مشاكل النطاقات والفصل التي غالبًا ما توجد في سبائك الفولاذ.

يؤدي المحتوى العالي من الموليبدينوم إلى استجابة التصلب الثانوي، مما يسمح للصلب بالحفاظ على صلابة الفولاذ CPM 154 حتى بعد التعرض لدرجات حرارة مرتفعة أثناء التصنيع أو الاستخدام. يضمن حجم الكربون ترسيب كربيدات الكروم الصلبة، والتي توفر مقاومة التآكل اللازمة للقواطع الصناعية.

إذا كان مشروعك يتطلب فولاذ CPM 154، اتصل بشركة MWalloys للحصول على عرض أسعار مجاني.

الجدول 1: التركيب الكيميائي الاسمي ل CPM 154 (الوزن %)

| العنصر | الرمز | النسبة المئوية (%) | الوظيفة المعدنية |

|---|---|---|---|

| الكربون | C | 1.05% | عنصر التصلب الأساسي؛ يشكل الكربيدات لمقاومة التآكل. |

| الكروم | كر | 14.00% | يوفر مقاومة للتآكل (غير قابل للصدأ >10.5%) والصلابة. |

| الموليبدينوم | مو | 4.00% | يعزز مقاومة التأليب والصلابة والتصلب الثانوي. |

| المنجنيز | من | 0.50% | مادة مزيلة للأكسدة تعمل على تنقية بنية الحبيبات وتساعد على التصلب. |

| السيليكون | سي | 0.30% | يُستخدم لإزالة الأكسدة أثناء عملية الصهر. |

| الفاناديوم | V | الأثر (0.4 كحد أقصى) | صقل الحبيبات (محتوى أقل من S30V لتفضيل قابلية التلميع). |

CPM 154 صلابة الفولاذ CPM 154 والاستجابة للتقسية

تحقيق صلابة الفولاذ CPM 154 أمر بالغ الأهمية لضمان طول عمر حافة القطع. هذه السبيكة قادرة على الوصول إلى صلابة قصوى تتراوح بين 63-64 HRC مباشرةً بعد التسقية، ولكن عادةً ما يتم تخفيف صلابة التشغيل القابلة للاستخدام إلى 58-62 HRC لموازنة الصلابة.

العوامل المؤثرة في الصلابة

وتعتمد الصلابة النهائية اعتمادًا كبيرًا على درجة حرارة التقوية ومعدل التبريد. التبريد السريع ضروري لتشكيل المارتينسيت. ونظرًا لأن CPM 154 عبارة عن فولاذ يصلب بالهواء، يمكن أن يتصلب في الهواء الساكن، ولكن تفضل شركة MWalloys التبريد بالتفريغ بالنيتروجين بالضغط الإيجابي لتقليل الأكسدة وضمان أقصى قدر من التماثل.

تُعد المعالجة بالتبريد متغيرًا حيويًا آخر. يؤدي تبريد الفولاذ إلى -300 درجة فهرنهايت (-184 درجة مئوية) أو على الأقل -100 درجة فهرنهايت (-73 درجة مئوية) مباشرةً بعد التبريد إلى تحويل الأوستينيت المحتجز إلى مارتينسيت. تضيف هذه العملية عادةً من نقطة إلى نقطتين من صلابة HRC وتحسّن ثبات الأبعاد بشكل كبير.

الجدول 2: بيانات التقسية والصلابة الناتجة عنها

(متصلب عند درجة حرارة 1950 درجة فهرنهايت / 1065 درجة مئوية، متضمنًا التجميد العميق)

| درجة حرارة التقسية | الصلابة (HRC) | التطبيق الأساسي |

|---|---|---|

| 400 درجة فهرنهايت (204 درجة مئوية) | 60 - 62 | الأدوات الجراحية، أدوات المائدة الدقيقة (ذروة مقاومة التآكل) |

| 500 درجة فهرنهايت (260 درجة مئوية) | 59 - 61 | سكاكين الأغراض العامة، شفرات EDC للأغراض العامة، شفرات EDC |

| 600 درجة فهرنهايت (316 درجة مئوية) | 57 - 59 | الأدوات الخارجية شديدة التحمل (زيادة المتانة) |

| 900 درجة فهرنهايت (482 درجة مئوية) | 58 - 60 | القواطع الصناعية (ذروة التصلب الثانوي) |

| 1000 درجة فهرنهايت (538 درجة مئوية) | 55 - 57 | مكونات الماكينات عالية التأثير |

ظاهرة التصلب الثانوي

على عكس الفولاذ الكربوني البسيط، يُظهر CPM 154 صلابة ثانوية بسبب محتواه من الموليبدينوم. عندما يتم تقسيته في درجات حرارة أعلى (حوالي 900 درجة فهرنهايت - 950 درجة فهرنهايت)، تزداد الصلابة أو تستقر في الواقع بدلاً من أن تنخفض خطيًا. وهذا يجعل CPM 154 مناسبًا للتطبيقات التي قد تتعرض فيها الأداة لحرارة عالية، مثل القطع بالاحتكاك أو الآلات عالية السرعة، حيث إنه يقاوم التليين.

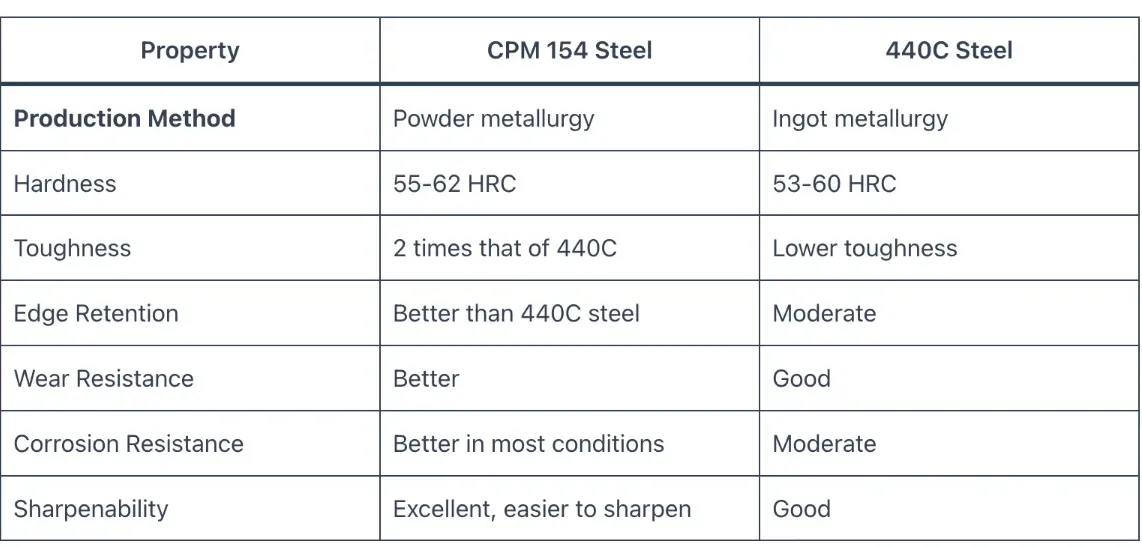

معادل الفولاذ CPM 154 وبدائله في السوق

غالبًا ما يتطلب تحديد مصادر المواد معرفة البدائل. عند تحديد معادل الفولاذ CPM 154, ، يجب التمييز بين المطابقات الكيميائية الدقيقة والبدائل القائمة على الأداء. تساعد شركة MWalloys العملاء على التنقل بين هذه الخيارات لضمان استمرارية سلسلة التوريد.

معادل المسحوق المعدني المباشر: RWL-34

أكثر مكافئ مباشر ل CPM 154 هو RWL-34, المصنعة بواسطة داماستيل في السويد. يستخدم RWL-34 تقنية مماثلة لمسحوق التصلب السريع (RSP). يتطابق التركيب الكيميائي ل RWL-34 تقريبًا مع CPM 154. يوفر كلا الفولاذين نفس قابلية الصقل الاستثنائية ومقاومة التآكل والاستجابة للمعالجة الحرارية. يمكن للمصنعين في كثير من الأحيان تبديل هاتين المادتين دون تغيير بروتوكولات الطحن أو المعالجة الحرارية.

معادلات السبيكة التقليدية: 154CM و ATS-34

قبل أن يسود علم المعادن الجزيئي, 154 سم (بوتقة) و ATS-34 (هيتاشي) هي معايير الصناعة. وهي معادلة كيميائياً لـ CPM 154 ولكن يتم إنتاجها باستخدام سبائك الصب التقليدية.

- الهيكل: تحتوي على كربيدات أكثر خشونة واحتمال انفصال السبيكة.

- الأداء: فهي تحافظ على الحافة بشكل مماثل ولكنها أقل صلابة وأصعب في الصقل من CPM 154.

- الحالة: وهي تعتبر بشكل عام بدائل منخفضة التكلفة وليست ترقيات متميزة.

مقارنات الأداء

في بعض الأحيان يتم البحث عن مكافئ بناءً على مقاييس الأداء بدلاً من الكيمياء.

الجدول 3: هيئة تدابير الصحة النباتية 154 مقابل المعادلات والبدائل الشائعة

| درجة الفولاذ | طريقة التصنيع | مقاومة التآكل | الاحتفاظ بالحافة | الصلابة | مقارنة ب CPM 154 |

|---|---|---|---|---|---|

| هيئة تدابير الصحة النباتية 154 | تعدين الجسيمات | عالية | عالية | عالية | خط الأساس |

| RWL-34 | تعدين الجسيمات | عالية | عالية | عالية | المكافئ المميز الدقيق |

| 154 سم | سبيكة مسبوكة | عالية | عالية | متوسط | انخفاض المتانة/قابلية التلميع |

| ATS-34 | سبيكة مسبوكة | عالية | عالية | متوسط | المعادل الياباني لـ 154 سم |

| 440C | سبيكة مسبوكة | عالية | متوسط | منخفضة | معيار الإرث (دون المستوى) |

| CPM S35VN | تعدين الجسيمات | عالية | عالية جداً | عالية جداً | ترقية فائقة (تكلفة أعلى) |

الخواص الفيزيائية والميكانيكية

يجب على المهندسين استخدام بيانات فيزيائية دقيقة عند حساب أحمال الإجهاد. يحافظ CPM 154 على السلامة الهيكلية تحت ضغط كبير، وهذا هو السبب في تفضيله على 440C لتطبيقات التحميل.

الجدول 4: الخواص الفيزيائية

| الممتلكات | القيمة المترية | القيمة الإمبراطورية |

|---|---|---|

| الكثافة | 7.75 جم/سم مكعب | 0.280 رطل/في³ |

| معامل المرونة | 200 جيجا باسكال | 29 × 10⁶ رطل لكل بوصة مربعة |

| التوصيل الحراري | 16.5 وات/م-ك | - |

| معامل التمدد الحراري | 11.0 ميكرومتر/م° مئوية (20-100 درجة مئوية) | 6.1 × 10 ⁶ بوصة/في درجة فهرنهايت |

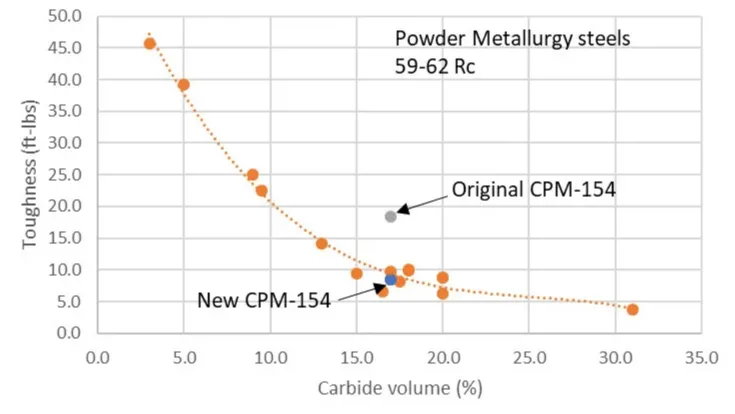

الارتباط بين المتانة ومقاومة التآكل

يوفر CPM 154 ميزة صلابة متميزة. في اختبار التصادم Charpy C-Notch، يُظهر CPM 154 عادةً صلابة عرضية تبلغ 28 جول (20 قدم-رطل) عند 58 HRC. وهذا تقريبًا ضعف صلابة 440C. عندما يكون صلابة الفولاذ CPM 154 إلى 61 HRC، تنخفض الصلابة قليلاً ولكنها تظل متفوقة على الفولاذ المصبوب التقليدي الذي يحتوي على سبيكة مماثلة.

يتم قياس مقاومة التآكل باستخدام طريقة اختبار CATRA. CPM 154 بمعدل 120% إلى 125% من مقاومة التآكل الموجودة في 440C، مما يضعه في فئة الأداء العالي دون أن يصبح من الصعب شحذها.

بروتوكولات المعالجة الحرارية

توصي شركة MWalloys بالبروتوكولات التالية لتحسين الفولاذ الخاص بشفرات السكاكين والمكونات الصناعية.

التقويم

التسخين المسبق مطلوب لتقليل التشوه. يتم التسخين إلى 1400 درجة فهرنهايت (760 درجة مئوية) ومساواتها. ثم ترتفع درجة الحرارة إلى درجة حرارة التقوية. النطاق القياسي هو 1900 درجة فهرنهايت (1038 درجة مئوية) إلى 2000 درجة فهرنهايت (1093 درجة مئوية). يجب أن يكون وقت الانتظار من 30 إلى 60 دقيقة حسب سُمك المقطع العرضي.

التبريد

التبريد بالصفائح أو التبريد بالهواء أو التبريد المتقطع بالزيت. للحصول على أقصى ثبات في الأبعاد ومقاومة التآكل، يعتبر فرن التفريغ مع التبريد بغاز النيتروجين مثاليًا. قم بالتبريد إلى أقل من 125 درجة فهرنهايت (50 درجة مئوية) قبل التبريد.

إرشادات التقسية

التقسية المزدوجة إلزامية. ويفضل التقسية الثلاثية للتطبيقات عالية الإجهاد. يجب أن يستمر كل تقسية ساعتين على الأقل. وللحفاظ على مقاومة التآكل، يوصى بالتقسية تحت 800 درجة فهرنهايت لتجنب تكون الكربيدات الغنية بالكروم التي تستنفد مصفوفة الكروم المقاوم للتآكل.

التصنيع الآلي وعمليات الطحن

يفضل صانعو الماكينات CPM 154 لأن هيكل الكربيد الموحد يقلل من تآكل الأداة مقارنةً بالفولاذ السبيكي مثل D2 أو 440C. عند الطحن، ينتج الفولاذ "كسرًا" نظيفًا عند النتوء. وترتبط هذه الخاصية ارتباطًا مباشرًا بعملية تعدين الجسيمات، مما يمنع تكوين تجمعات كبيرة من الكربيد التي عادةً ما تسبب التقطيع الدقيق أثناء مراحل التشطيب.

دراسة حالة: تحسين وقت التشغيل في تجهيز الأغذية

توضح الحالة التالية التطبيق العملي لـ CPM 154 في بيئة صناعية، تم التحقق من صحتها من خلال الاستشارات الهندسية لشركة MWalloys.

المشروع: تحسين شفرة قطاعة اللحوم الصناعية

الموقع: شيكاغو، إلينوي، الولايات المتحدة الأمريكية

التاريخ: شباط/فبراير 2024

المشكلة كانت إحدى منشآت تجهيز اللحوم على نطاق واسع تستخدم فولاذ الأدوات D2 لشفرات التقطيع الدائرية عالية السرعة. وعلى الرغم من أن فولاذ D2 كان يوفر صلابة كافية، إلا أن الشفرات كانت تعاني من مشكلتين حرجتين. أولاً، تسببت الطبيعة الحمضية لبروتينات اللحوم في حدوث تآكل في الشفرات. وثانيًا، أدت الكربيدات الخشنة في فولاذ D2 إلى حدوث تقطيع دقيق في حافة القطع، مما أدى إلى توقف الشحذ المتكرر.

الحل: أوصت MWalloys بالانتقال إلى CPM 154. حددنا معالجة حرارية تستهدف صلابة الفولاذ CPM 154 60 HRC بدرجة حرارة منخفضة (400 درجة فهرنهايت) لزيادة مقاومة التآكل إلى أقصى حد.

الدليل قامت المنشأة بتشغيل خط تجريبي باستخدام شفرات CPM 154 إلى جانب مخزون D2 الحالي. تتبعت سجلات الصيانة "الوقت بين الشحذ" (TBS) والفحص البصري للتآكل على مدار 90 يومًا.

النتائج:

- التآكل: لم يلاحظ أي تنقر على شفرات CPM 154. أظهرت شفرات D2 تأكسدًا في غضون 48 ساعة إذا لم يتم تزييتها على الفور.

- وقت التشغيل: زادت TBS بمقدار 40%. حافظت شفرات CPM 154 على حافة الحلاقة لفترة أطول لأن بنية الكربيد الأكثر دقة دعمت هندسة حافة أرق وأكثر ثباتًا دون تقطيع.

- وفورات في التكاليف: على الرغم من ارتفاع تكلفة المواد الخام في وحدة التقطيع CPM 154، فقد أدى انخفاض وقت التوقف عن العمل إلى توفير سنوي صافٍ قدره 151 تيرابايت 3 تيرابايت لقسم التقطيع.

التطبيقات في التصنيع الحديث

تتيح تعددية استخدامات مادة CPM 154 إمكانية استخدامها في مختلف القطاعات. وتورد شركة MWalloys هذه المادة من أجل:

- أدوات المائدة: السكاكين القابلة للطي، وسكاكين الصيد، والشفرات الثابتة للصيد، وأدوات المطبخ.

- المحامل والبطانات: سباقات المحامل المقاومة للتآكل في التطبيقات الفضائية.

- قوالب حقن البلاستيك: إن القدرة على التلميع العالي تجعلها ممتازة للقوالب التي تتطلب لمسة نهائية كالمرآة.

- القواطع الصناعية: شفرات تجهيز الأغذية وقواطع المنسوجات وسكاكين التغليف.

الأسئلة الشائعة (FAQs)

1. ما هي الصلابة النموذجية للفولاذ CPM 154 بعد المعالجة الحرارية؟

2. ما هو أفضل مكافئ فولاذ CPM 154؟

3. هل تصدأ CPM 154 بسهولة؟

4. هل CPM 154 أفضل من S30V؟

5. هل يمكن استخدام CPM 154 لسكاكين المطبخ؟

6. كيف تؤثر المعالجة بالتبريد بالتبريد 154؟

7. هل CPM 154 مغناطيسية؟

8. لماذا تعتبر CPM 154 أغلى من 440C؟

9. هل يمكن لحام CPM 154؟

10. ما هي المادة الكاشطة الأفضل لشحذ CPM 154؟

اعتبارات المشتريات وسلسلة التوريد

عند الحصول على CPM 154، يعد التحقق من مصدر الفولاذ أمرًا حيويًا لضمان حصولك على منتج مسحوق المعادن الحقيقي وليس منتجًا تقليديًا مكافئًا. غالبًا ما تحاكي المواد المقلدة التركيب ولكنها تفتقر إلى عملية CPM، مما يؤدي إلى أداء رديء.

توفر شركة MWalloys سبائك CPM 154 بأشكال مختلفة:

- ورقة/لوحة: مطحون دقيق أو مدرفل على الساخن.

- مخزون الحانة: قضبان مستديرة ومسطحة للتشغيل الآلي.

- مقاسات مخصصة: متوفرة عند الطلب لاحتياجات محددة من الأدوات.

يجب على المهندسين تحديد "CPM 154" صراحةً في المخططات بدلاً من مجرد "فولاذ 154" لتجنب الحصول على نسخة السبيكة التقليدية. إن التسمية "CPM" هي ضمان للبنية المجهرية للمعادن الجزيئية التي توفر الصلابة واللمسات النهائية المطلوبة. للاطلاع على أوراق البيانات التفصيلية المتعلقة بـ صلابة الفولاذ CPM 154 منحنيات أو توافر منحنيات محددة معادل الفولاذ CPM 154, ، اتصل بفريق الدعم الهندسي في MWalloys.